Область техники

Настоящее изобретение относится к погружным электродвигателям постоянного тока и, в частности, к коммутационной системе для электродвигателя постоянного тока в окружающей среде в забое скважины.

Предшествующий уровень техники

Электродвигатели являются основным средством преобразования электрической энергии в механическую энергию. Существуют несколько различных типов электродвигателей, в настоящее время использующихся в промышленности, которые можно в общем сгруппировать в два основных типа: электродвигатели с щетками и бесщеточные электродвигатели. Электродвигатели постоянного тока с магнитным полем от постоянных магнитов обычно создают более высокий крутящий момент по сравнению с обычными асинхронными электродвигателями переменного тока. Это достигается, поскольку поток намагничивания обычно является более высоким. Два магнитных потока (ротора и статора) поддерживаются на 90 градусов другу от друга для генерирования наибольшего крутящего момента. В обычном электродвигателе постоянного тока со щетками статор генерирует потоки намагничивания, которые могут быть получены постоянным магнитом. Ротор является главной обмоткой, и механическая коммутация обеспечивает надлежащее питание в обмотках посредством синхронизированного вращения набора проводящих сегментов, находящихся в контакте со статическими щетками электропитания. Обычно медные сегменты установлены вблизи вала ротора и вращаются с валом. Медные сегменты соединяются с обмоткой ротора. При вращении ротора выполняется распределение тока.

Для предотвращения установления проводящих каналов между щетками промежутки между сегментами выполняются пустыми или заполненными изоляцией из лака или слюды. Вместе с тем, со временем данные промежутки могут покрываться или заполняться тонким слоем графитового порошка от щеток, который может создавать короткое замыкание между разными элементами, подключенными с различными напряжениями. Поскольку щетки обычно являются графитовыми, в зависимости от варианта применения они могут обычно работать только несколько месяцев до полного разрушения и возникновения необходимости в замене.

При механической коммутации выработка тепла в коммутационной системе должна расходовать долю мощности электродвигателя. В обычных электродвигателях тепло отводится надлежащим контактом щеток с рамой статора, когда коллектор находится в контакте с валом, так что тепло может перемещаться на основной корпус ротора и отводиться, как остальные потери обмотки в роторе. Тепло может также частично удаляться воздушным потоком, который прогоняется в осевом направлении между ротором и статором для охлаждения данных элементов. Воздушный поток также транспортирует углеродную и медную пыль от коммутационной системы за пределы электродвигателя и помогает системе оставаться чистой.

Элементы коллектора обычно являются небольшими прямоугольными сегментами. Данная форма требуется вследствие большого числа сегментов, установленных на окружности коллектора. Длинный осевой размер является предпочтительным для ограничения плотности тока по щеткам, когда сегмент уходит от щеток, в этот момент индуктивность обмотки стремится сохранить высокое значение тока, тогда как поверхность контакта уменьшается.

В бесщеточных электродвигателях постоянного тока главные обмотки находятся в статоре, а ротор является вращающимся постоянным магнитом. В данном типе практического применения схема управления подает электропитание на обмотку статора так, что магнитный поток статора находится на 90 градусов от потока ротора. Это достигается с помощью датчиков, постоянно отслеживающих положение ротора.

В другом варианте применения энергию постоянного тока можно передавать на ротор машины, в данной ситуации вращающийся поток намагничивания постоянного тока такой машины получают при вращении обмотки, питающейся постоянным током. В данном варианте применения используют две щетки, и каждая щетка находится в постоянном контакте с одним сплошным вращающимся кольцом.

Погружные электродвигатели используют в различных вариантах применения насосов. Одним вариантом является использование в циркуляционных насосах систем центрального отопления для домов и зданий, другим - использование в качестве электродвигателей для установок электрических центробежных погружных насосов (УЭЦН) на нефтепромыслах. В обоих случаях обычно используют асинхронные электродвигатели. В системах переменного тока, в частности трехфазных электродвигателях переменного тока, при использовании нескольких обмоток, расположенных под надлежащими углами, образуется вращающееся магнитное поле, которое взаимодействует с потоком индукции ротора (поток, полученный постоянным магнитом, обмоткой, создающей поле, или током самоиндукции, появляющимся в роторе (в короткозамкнутой обмотке типа «беличья клетка»). В результате взаимодействия ротор приводится во вращение. В таком образце отсутствует необходимость в коммутации, что делает его подходящим для погружных вариантов применения.

Вместе с тем, мощность на единицу объема уменьшена по сравнению с электродвигателем постоянного тока. Данные электродвигатели требуют гораздо более дорогой обмотки и более сложных систем для управления скоростью вращения.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является создание нового образца коммутационной системы, подходящей для погружных вариантов применения.

Соответственно, первый аспект изобретения содержит коммутационную систему для электродвигателя постоянного тока, имеющего статор, включающий в себя множество обмоток и компоновку постоянного магнита, причем компоновка содержит: корпус; по меньшей мере, три сегмента коллектора, соединенные с обмотками статора внутри корпуса; и роторную компоновку в корпусе, имеющую щетки для соединения с сегментами коллектора, причем щетки, выступающие из роторов параллельно оси электродвигателя; при этом щетки прикреплены к роторам для вращения коаксиально и для контактирования с поверхностью сегментов коллектора.

Щетки могут также перемещаться параллельно оси электродвигателя. Предпочтительно щетки контактируют с поверхностями сегментов коллектора по существу перпендикулярно оси вращения вала электродвигателя.

Предпочтительно в работе сегменты коллектора являются стационарными, а щетки вращаются вокруг оси электродвигателя. Щетки могут также перемещаться параллельно оси электродвигателя.

Предпочтительно щетки одинаковой полярности соединены с пружиной для обеспечения контакта между щеткой и сегментом коллектора.

Предпочтительно сегменты коллектора являются графитовыми. Щетки могут быть выполнены из материалов на основе меди.

Сегменты коллектора соединены в эквивалентные группы, и обмотки, прикрепленные к сегментам коллектора, соединены параллельно.

В одном варианте осуществления поверхность контакта между сегментами коллектора и щетками имеет коническую форму.

Коммутационная система может дополнительно содержать скользящие контакты для подачи питания на щетки. Скользящие контакты могут являться аксиально концентрическими трубчатыми электродами. Пружины аксиально прижимают трубчатые электроды к щеткам. Пружины могут также проводить электрический ток к трубчатым электродам.

Предпочтительно пространство между каждым сегментом контакта заполнено изнашиваемым изоляционным материалом. Предпочтительно изоляционным материалом является известковый материал. Изоляционный материал является смесью талька и отвержденной смолы. Тальк может составлять более 55% от веса смеси. Смазочный элемент может также быть включен в состав смеси. Парафин можно использовать в качестве смазочной смеси, и он может составлять 55% от веса смеси.

Коммутационная система может дополнительно содержать воздушную систему очистки. Воздушная система очистки содержит вентилятор и/или пылесборник.

Коммутационная система может также содержать фрикционные накладки. Накладки могут действовать, как каналы отвода тепла, образуемого трением при перемещении щеток. Предпочтительно накладки выполнены из пружинного элемента, проводящего мягкого легкодеформируемого материала или их комбинации.

Щетки могут приводиться в синхронизированное вращение с приводным валом электродвигателя посредством магнитной связи. В одном варианте осуществления корпус коммутационной системы является трубой из немагнитного материала. Внешняя поверхность трубы из нержавеющей стали может содержать канавки по окружности, проходящие по зоне магнитной связи. Альтернативно трубу выполняют из немагнитных пластин слоистой конструкции. Труба содержит слой гидроизоляции, покрывающий внутреннюю поверхность трубы из пластин слоистой конструкции.

Комбинация магнитов в магнитной связи может обеспечивать надлежащую ориентацию коммутационной системы после потери синхронизации. Комбинация магнитов в магнитной связи может также обеспечивать аксиальное перемещение щеток.

В одной конфигурации коммутационная система размещена в корпусе отдельно от статора электродвигателя. Предпочтительно корпус коммутационного устройства является камерой с атмосферным давлением. Альтернативно коммутационное устройство может работать в электризоляционной текучей среде.

В другой конфигурации коммутационная система размещена в камере, содержащей электроизоляционную текучую среду.

Каждая из щеток может быть выполнена скрученной вместо блока токопроводного материала.

Коммутационная система может иметь углы коммутации от 120 до 180 градусов. Предпочтительно углы коммутации составляют от 130 до 150 градусов.

Коммутационное устройство может дополнительно иметь диоды, установленные параллельно сегментам коллектора.

Второй аспект изобретения содержит электродвигатель для погружного варианта применения, содержащий коммутационную систему, описанную выше.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

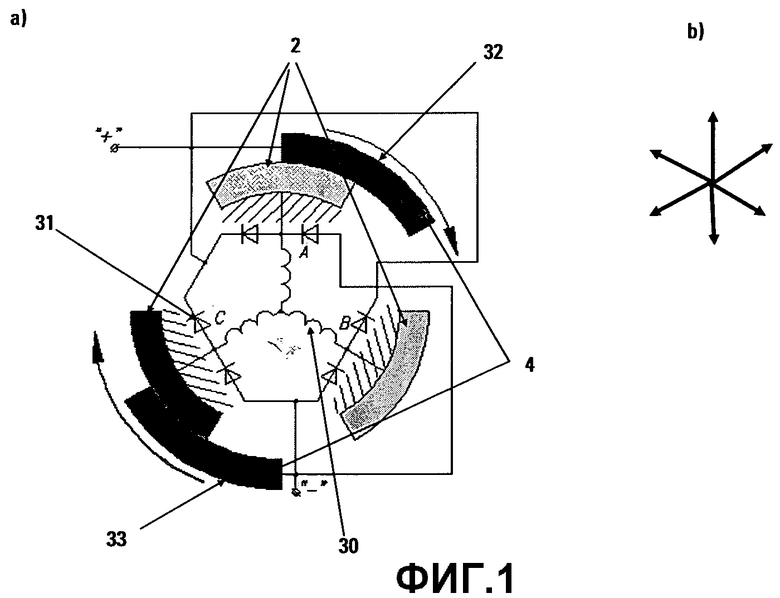

фиг.1 изображает общий вид электрической схемы коммутационной системы;

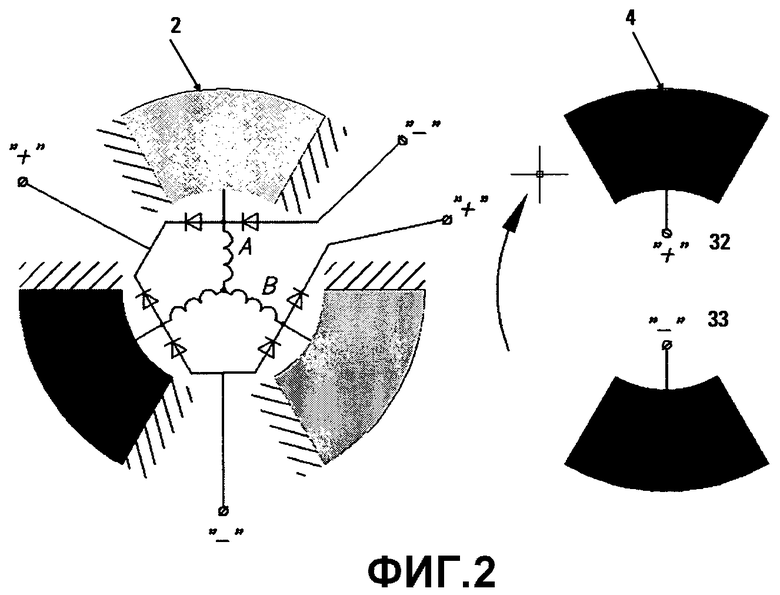

фиг.2 изображает вид системы с аксиальной системой щеток;

фиг.3 изображает вид альтернативного варианта электрической схемы коммутационной системы;

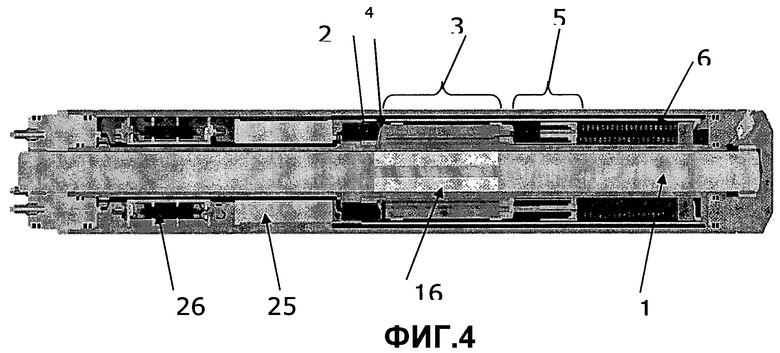

фиг.4 изображает общий вид коммутационной системы;

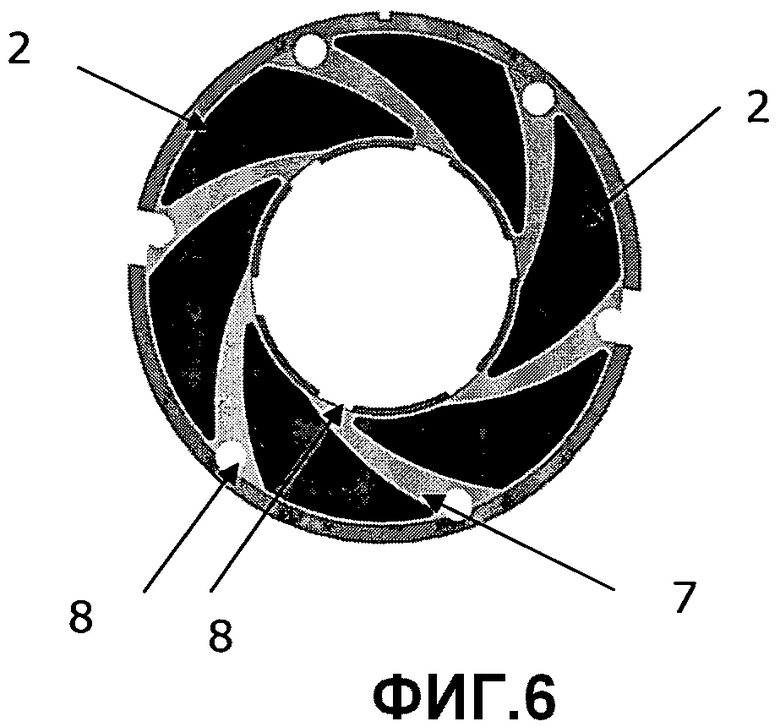

фиг.5 и 6 изображают виды сегментов статических контактов;

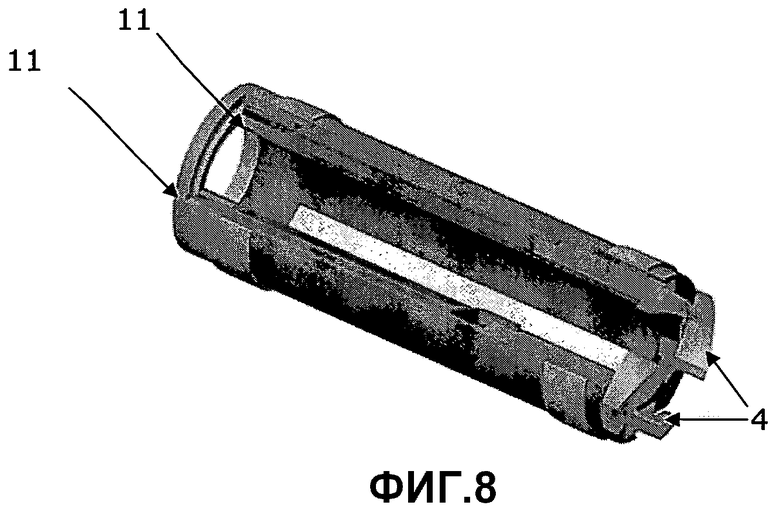

фиг.7 и 8 изображают виды одного варианта осуществления щеток и вращающегося распределителя;

фиг.9 изображает вид перекрывания сегментов контактов и щеток;

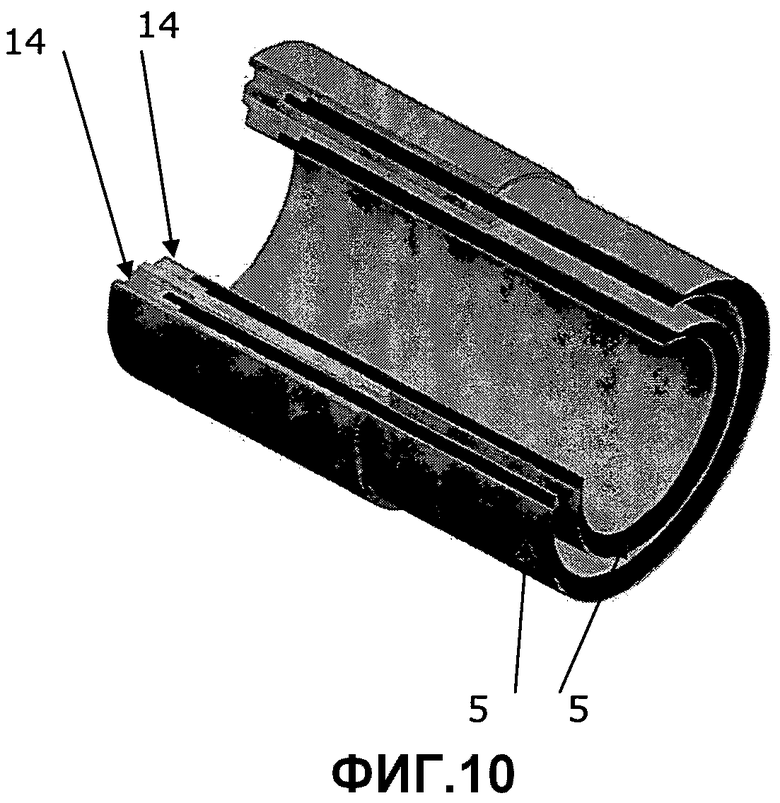

фиг.10 изображает вид подведения тока к вращающимся щеткам;

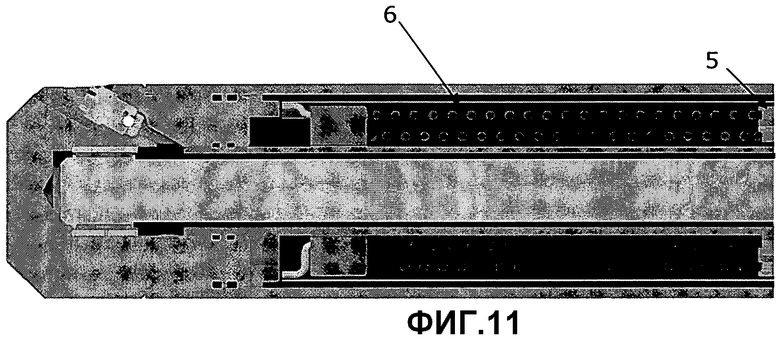

фиг.11 изображает вид пружинного механизма для скользящих электродов;

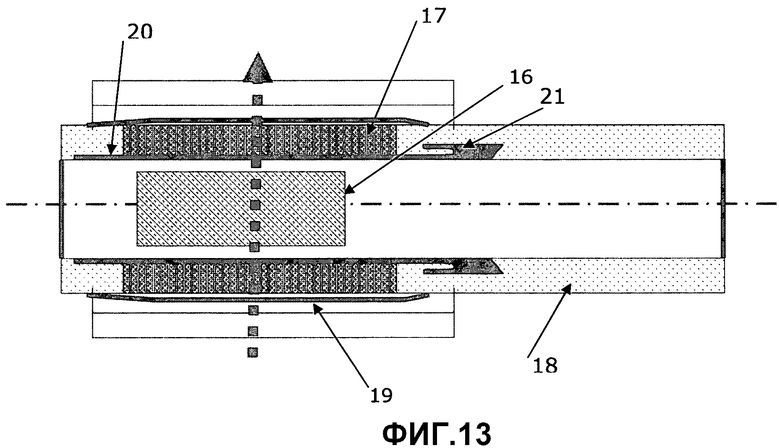

фиг.12 и 13 изображают возможные образцы корпуса для создания магнитной связи;

фиг.14 изображает одну возможную конструкцию щеток;

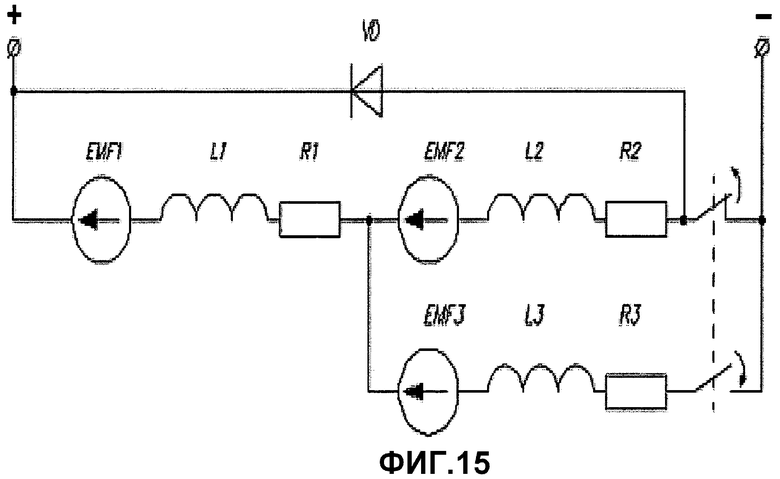

фиг.15 изображает эквивалентную схему системы ограничения искрообразования;

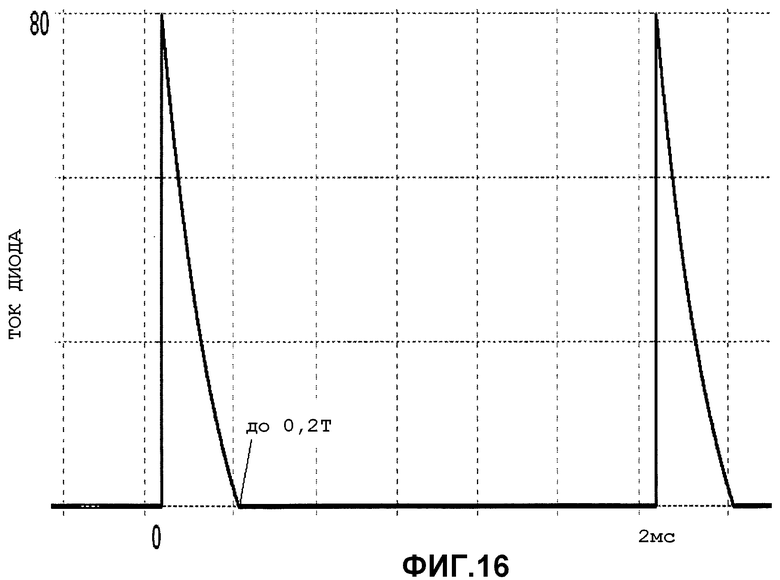

фиг.16 изображает ток, возникающий на диоде подавления искрообразования.

Описание предпочтительных вариантов воплощения изобретения

Изобретение представляет собой механическую коммутационную систему для электродвигателя постоянного тока, которую можно использовать в погружных вариантах применения, таких как в забое скважин на нефтепромысле, т.e. для установок электрических центробежных насосов (УЭЦН).

Система разработана для работы с электродвигателем, где главная обмотка находится в статоре, и ротор является постоянным магнитом. Преимущество данной конструкции состоит в исключении подачи электроэнергии в ротор, что может обуславливать главные трудности для погружных электродвигателей, особенно в текучих средах под высоким давлением.

На фиг.1,a изображена основная электрическая схема одного возможного конструктивного исполнения предложенной системы. Обмотки 30 статора имеют топологию, одинаковую с вариантом применения для трехфазного переменного тока. Данные обмотки 30 соединены с сегментами 2 коллектора. Щетки 4 подводят питание к сегментам 2, причем щетки и сегменты коллектора контактируют друг с другом в радиальном направлении. Стрелка указывает предпочтительное направление вращения. В данном варианте ротор может составлять одну пару магнитов север/юг. На фиг.1,b указано шесть последовательных положений вектора напряженности магнитного поля, создаваемого статором.

На фиг.2 изображен аналогичный вариант применения, когда щетки 4 и сегменты 2 коллектора контактируют друг с другом в аксиальном направлении. Два варианта, показанные на фиг.1 и 2, имеют одинаковые электрические функциональные возможности.

На фиг.3 изображен другой вариант применения коммутационной системы для электродвигателя с пятью магнитными парами на роторе, с системой ротора, имеющей пять пар щеток. Следует заметить, что число сегментов 2 коллектора организовано множеством N троек (одна на фазу обмотки), а щетки 4 организованы множеством N двоек (одна на полюс).

Ключевым элементом в конструктивном исполнении коммутационной системы является оптимизация угла коммутации. Данный угол является углом поворота для проводимости тока в обмотке. Для трехфазной конструкции общеизвестно, что угол может изменяться от 120 до 180 градусов. Выбор угла является оптимизацией между созданием крутящего момента по отношению к пику тока и обеспечением достаточного времени для ограничения риска коммутационного искрения. С бесщеточным электродвигателем постоянного тока угол коммутации может быть близким к 120 градусам. Для механической коммутации важно иметь угол коммутации более 120 градусов для обеспечения крутящего момента для любого угла: это важно для обеспечения пуска в любом положении. В предпочтительном варианте осуществления электрический угол коммутации между 130 и 160 градусами используют для работы с высокоиндуктивными электродвигателями.

На фиг.4 изображен схематичный вид аксиальной механической коммутационной системы электродвигателя постоянного тока. Коммутационная система содержит корпус, имеющий выходной вал 1, установленный для вращения внутри корпуса. Сегменты 2 коллектора фиксированно установлены в корпусе вокруг вала. Вращающийся распределитель 3 с щетками 4, выступающими из одного конца, установлены в корпусе так, что они вращаются с выходным валом. Трубчатые скользящие электроды 5 установлены в корпусе для подведения тока к распределяющим элементам и щеткам. Пружины 6 обеспечивают надлежащий контакт скользящих элементов на распределяющих элементах. Постоянные магниты, прикрепленные к выходному валу, обеспечивают вращение распределителя 3 посредством магнитной связи.

На фиг.5 и 6 изображен один вариант осуществления сегментов коллектора, причем сегменты коллектора являются статичными в корпусе. Сегменты 2 поддерживаются изолирующими опорами 7, разделяющими каждый сегмент. Каждый сегмент соединен с соответствующей обмоткой статора (не показано). Циркуляции воздуха сквозь коммутационную систему помогают отверстия 8, находящиеся в коллекторе. Сегменты коллектора соединены в пары, например 1 и 4, 2 и 5, 3 и 6. Такое можно осуществлять, поскольку обмотки статора, соединенные в пары, соединены параллельно. Данное означает, что пары щеток для одинаковой полярности не обязательно обе имеют контакт со своим соответствующим сегментом коллектора. Пока одна щетка контактирует со своим сегментом, ток будет подводиться в требуемую обмотку. Этим упрощаются механические требования к аксиальным допускам.

На фиг.6 и 7 изображены виды вращающихся распределяющих элементов согласно варианту осуществления изобретения. Отрицательный ротор 9 и положительный ротор 10 коаксиально опираются на выходной вал. Скользящие контакты 11 помогают поддерживать непрерывную электрическую связь между щетками и их источником питания. Каждый из роторов имеет щетки 4, продольно выступающие из роторов 9, 10 и скользящие параллельно оси вала электродвигателя, так что контактная поверхность щеток 4, контактирующая с сегментами 2 коллектора, является перпендикулярной оси вала (фиг.8). В этом состоит отличие от обычных конфигураций, где щетки находятся в радиальной конфигурации, и поверхности контакта щеток и сегментов коллектора параллельны оси электродвигателя.

При использовании электродвигателей в вариантах применения в УЭЦН имеется ограничение их внешнего диаметра, налагаемое для их размещения в скважинном оборудовании. Щетки, проходящие продольно вдоль оси электродвигателя, а не радиально, помогают уменьшить диаметр электродвигателя. В случае, если изнашиваемый материал, такой как графит, используют для выполнения щеток, длинные щетки можно использовать, даже если радиальное пространство, доступное для электродвигателя, ограничено, поскольку щетки проходят продольно. Этим обеспечивается продолжительное время работы без необходимости замены графитовых элементов.

На щетки действует центробежная сила вследствие вращения распределителя. При аксиальном конструктивном исполнении щеток данная сила не действует в параллельном направлении пружины, используемой для обеспечения контакта между щетками и сегментами коллектора. Данное важно, поскольку обычное контактное усилие, создаваемое пружиной, находится в диапазоне нескольких килограммов для тока в диапазоне 100 ампер. Данная сила весьма мала в сравнении с создаваемой центробежной силой, и поэтому может быть трудно обеспечить надлежащее контактное усилие в диапазоне частоты вращения электродвигателя.

Обычно щетки выполняют из графита, а сегменты коллектора из более твердого материала, вместе с тем, в одном варианте осуществления изобретения сегменты коллектора могут быть выполнены графитовыми, а щетки могут быть выполнены из более твердого материала, такого как металл на основе меди. Этим ограничиваются вес и изменение веса ротора, поскольку разрушение должно происходить на неподвижных сегментах коллектора, а не на щетках. Этим также обеспечивается меньшее смещение ротора со временем, поскольку изменение длины сегмента коллектора меньше, чем если использовать обычные графитовые щетки. Такое получается, поскольку для системы по изобретению разрушение для каждого сегмента происходит только часть времени, а в обычных коммутационных конструкциях графитовые щетки подвергаются непрерывному разрушению. С данным уменьшением смещения обеспечивается упрощение конструкции системы. В частности, толкающие пружины имеют меньшее расстояние для выдвижения, и поэтому легче достичь более единообразной толкающей силы.

В другом варианте осуществления изобретения форма сегментов коллектора оптимизирована для обеспечения длительного полурадиального перекрывания между щетками и сегментами коллектора. Когда одна щетка уходит с одного сегмента, остаточная поверхность сокращается меньше по отношению к углу поворота, чем если бы сегмент имел строго радиальную кромку. Этим обеспечивается меньшая плотность тока в данной фазе вращения, которая может обеспечивать меньший локальный нагрев в области контакта электродов. Кромка электрода должна образовывать возможно больший угол с радиусом для обеспечения максимальной длины кромки. Вместе с тем, для исключения чрезмерно тонких и хрупких электродов должен существовать предел для образуемого угла. Криволинейные кромки щеток также обеспечивают выполнение щетками роли вентилятора, когда они вращаются в надлежащем направлении. Данный эффект вентилятора образует воздушный поток вокруг системы, улучшающий теплообмен посредством конвекции.

Особенно предпочтительным является увеличение поверхности контакта сегментов и щеток посредством использования конической формы.

Угол конуса может быть широким, но должен ограничиваться для механической конструкции, чтобы:

- кромка сегментов не становилась тонкой и хрупкой.

- конуса не начинали соединяться друг с другом и «прихватываться» вследствие аксиальной нагрузки, создаваемой толкающей пружиной.

Поскольку распределитель коммутационной системы имеет осесимметричное конструктивное исполнение, центробежная сила не влияет на щетки, выступающие из элементов распределителя. В одном варианте осуществления положительный и отрицательный роторы являются независимыми полностью жесткими блоками, обеспечивающими надлежащий контакт вследствие независимой центральной аксиальной нагружающей пружины.

В другой конфигурации изобретения щетки могут скользить по окружности ротора распределителя, при этом распределитель аксиально не перемещается. Центробежная сила должна создавать статическую силу трения, противодействующую аксиальному перемещению. При высокой частоте вращения может присутствовать центробежное ускорение до 500g (или больше). Тогда радиальная нагрузка на щетках должна находиться в диапазоне 500 Н, с коэффициентом трения 0,2, минимальная аксиальная сила должна составлять 100 Н: данное значение выше номинальной контактной силы для надлежащей работы щеток (данная сила может быть меньше 50 Н). При этом контактная сила на коллекторе должна зависеть от частоты вращения и уровня вибрации (которая помогает преодолеть статическое трение).

Как изображено на фиг.10, электрическое питание можно подводить к щеткам распределителя посредством использования непрерывных независимых скользящих контактов 12. Скользящие контакты образованы аксиальными концентрическими трубчатыми электродами 5, скользящими на вращающихся концентрических скользящих контактах сзади коллектора. Контакты 14 на одном конце труб находятся в контакте с пружинами, а другой конец труб поддерживает электрический контакт со щетками распределителя. Трубчатые электроды не вращаются, но только обеспечивают аксиальное перемещение для обеспечения контакта. Трубчатые электроды должны быть способны к аксиальному перемещению для компенсации износа контактов.

Как изображено на фиг.11, аксиальные пружины 6 прижимают трубчатые электроды 5 индивидуально к соответствующей части распределителя и к коллекторам. Пружины также проводят электрический ток к трубчатому электроду с подачей тока в пружины. Пружины обеспечивают надлежащий контакт между скользящими поверхностями для минимального электрического сопротивления.

Электродвигатель должен работать под напряжением до 3000 В на постоянном токе (даже до 4500 В на постоянном токе). При этом механическая коммутационная система должна быть способна работать при таком высоком напряжении. Для соответствия данному условию расстояние между неизолированными элементами должно составлять несколько миллиметров для предотвращения образования электрической дуги в зазоре. Данное условие применимо, в частности, ко всем электродам и сегментам коллектора. Для предотвращения уплотнения графитового порошка между сегментами зазор между сегментами коллектора заполнен материалом с высокими изолирующими свойствами, легко поддающимся разрушению, так что контакт между распределителем и коллектором выполняется посредством контакта с графитовыми сегментами, а не с материалом заполнения зазора, имеет высокую теплопроводность, поскольку на скользящем контакте образуется тепло, и который может приспосабливаться к тепловому расширению графита.

Материалы, которые можно использовать как заполнитель между сегментами, включают в себя:

- Материал типа известняка, такой как мел, поскольку легко подвергается разрушению, не абразивен, является хорошим электрическим изолятором и имеет высокую теплопроводность.

- Полуводный гипс. Полуводный гипс можно смешивать с другим материалом, таким как глина, для обеспечения меньшей прочности конечного продукта.

- Смесь эпоксидного продукта с тальком. При добавлении большого количества талька прочность литого материала должна резко уменьшаться. Соотношение тальк/эпоксид составляет предпочтительно 80/20% по весу. Для уменьшения трения считают необходимым добавлять некоторое количество смазочного вещества в смесь, такого как порошок парафина, обычно 5-10% по весу, с частицами менее 1 мм в диаметре.

Заполнитель зазора можно также использовать между подвергающимися разрушению отрезками трубчатых электродов. Большая часть поверхностей коммутационной системы может также быть покрыта изоляционным материалом, таким как пластик или керамика для предотвращения образования электрической дуги. Образование электрической дуги можно также уменьшить заполнением камеры инертным газом, который легко не ионизируется, таким как N2.

Скольжение щеток создает разрушение. Материал, полученный при разрушении, является высокотокопроводящим, поскольку состоит из мелкого порошка графита с небольшой концентрацией металлического порошка. Данный токопроводящий порошок может обычно создавать тонкую пленку на большинстве поверхностей, особенно если силы электростатического притяжения присутствуют на данных поверхностях.

Коммутационная система заключена в небольшую закрытую камеру, так что количество токопроводящего порошка увеличивается за время эксплуатации, что увеличивает риск образования электрической дуги и короткого замыкания. Для предотвращения данных ситуаций воздушная система очистки может быть установлена в камере для сбора токопроводящего порошка в данной системе. Циркуляция воздуха в коммутационной системе осуществляется вращающимися вентиляторами. Действие вентилятора получают напрямую от элементов вращающегося распределителя, таких как щетки и щелевые соединительные кольца на трубчатых электродах. Воздух затем направляется в область 25 сбора. Используемые пылесборники могут включать в себя:

- Большую складчатую поверхность пористого и проницаемого материала, такую как бумажный фильтр, используемый для впуска воздуха в двигатели.

- Материал типа губки, такой, который используют для впуска воздуха в двигатели.

- Лабиринт со стенками, покрытыми липкими материалами, создающий адгезию частиц. Адгезию можно также инициировать статическим электричеством.

- Мокрый фильтр. Воздух пропускают вдоль поверхностей, которые смачиваются очищающей текучей средой. Воздух можно также прогонять через пыль из вещества мокрой очистки, а также пропускать через неглубокий слой такой текучей среды. В данном случае текучая среда очистки может представлять собой легкий нефтепродукт.

В предпочтительном варианте осуществления изобретения коммутационная система размещена в камере с атмосферным давлением, через которую проходит приводной вал электродвигателя. Когда электродвигатель заполнен маслом, вал должен быть отделен от камеры с атмосферным давлением внутренним корпусом. Масло присутствует между валом и данным внутренним корпусом. Магнитная связь должна использоваться для приведения во вращение ротора распределителя. Система магнитной связи обеспечивает передачу вращения от вала на коммутационный распределитель, не требуя физического вращающегося уплотнения, поскольку вал отделен от камеры с атмосферным давлением.

Распределитель вращается с высокой частотой (6000 или даже больше об/мин). Поскольку вращающийся распределитель не прикреплен к валу, должно быть обеспечено надлежащее направление. С использованием коммутационной системы изобретения не требуются специфические подшипники, поскольку скользящие контакты для электродов играют роль аксиальных и радиальных подшипников:

- Для поддержания аксиального усилия на вращающийся распределитель действует усилие сжатия, приложенное на обе его скользящие поверхности, поскольку пружины давят на неподвижные трубчатые электроды.

- Для радиального направления контакты скользящих электродов на обеих сторонах распределителя могут быть коническими, обеспечивая центрирование вращающегося распределителя.

Дополнительные обычные радиальные втулки можно устанавливать в случае высокого радиального смещения распределителя вследствие ударной нагрузки.

Объединение функций (контактных электродов и подшипников) обеспечивает работу системы без дополнительных скользящих поверхностей, которые могут создавать дополнительную выработку тепла вследствие трения. Важно ограничивать выработку тепла, поскольку сам коммутационный процесс уже является главным источником тепла.

Электродвигатель и коммутационная система могут подвергаться вибрации от системы вращения и внешних воздействий. Аксиальная вибрация является главной проблемой, поскольку может приводить к образованию электрической дуги. Если скользящий контакт потерян, ток будет «втянут» в воздушный зазор вследствие высокой индуктивности обмотки электродвигателя, с созданием дуги в зазоре. Также при восстановлении контакта может создаваться механическое динамическое воздействие.

В отношении аксиальной вибрации, поскольку система электродов (трубчатого электрода и распределителя) имеет существенную массу, при низком коэффициенте упругости собственная резонансная частота системы является низкой. Поэтому важно ограничивать потенциальный резонанс демпфированием. Это достигается благодаря трению трубчатого электрода с радиальной поверхностью, а также ротором распределителя. Фрикционные накладки можно добавлять на периферии системы. Данные накладки обеспечивают демпфирование вибрации скользящих компонентов, принимая во внимание непрерывное электрическое питание в некоторых электродах. Накладки можно выполнять из пружинных элементов или теплопроводящих мягких элементов (таких, как из специальной резины). Накладки можно также использовать для увеличения теплопередачи со скользящей поверхности щеток на внешний корпус системы. Дополнительно к этому пружина может скользить по поверхности, покрытой волосками, наклоненными к электродам. Этим обеспечиваются перемещение системы пружин и расширение только в одном направлении, компенсирующее разрушение графита, и с данным односторонним перемещением резонанс не может устанавливаться.

Радиальная вибрация может также являться проблемой, если используют коническую поверхность. Радиальная сила на распределителе действует, аксиально отделяя системы электродов вследствие наличия конуса. Вместе с тем, вследствие множества щеток это не влияет на коммутацию, поскольку, по меньшей мере, один контакт на полюс должен оставаться соединенным.

Вместе с тем, при присутствии радиальной силы, действующей на ротор распределителя, создаются напряжения на графитовых элементах. Данная радиальная нагрузка создает растягивающие тангенциальные напряжения в графите в трубчатых электродах, а также изгиб в сегментах, создающий риск разрушения графита. Для ограничения риска разрушения должен быть ограничен угол конуса, так чтобы распределитель немного толкал трубчатый электрод назад и затем перемещал на «безопасные радиальные подшипники».

- При частоте вращения 6000 об/мин 1 грамм дисбаланса на периферии распределителя может создавать радиальную силу в диапазоне нескольких килограммов. С надлежащим углом конуса несколько граммов «дисбаланса» требуются перед подтягиванием ротора вбок для уравновешивания аксиальной пружинной силы.

- С общей радиальной вибрацией электродвигателя в диапазоне до 5 g вся масса ротора может создавать радиальную силу, приложенную на конус подшипника. Если объединенная сила пружины составляет 10 килограммов и углы конуса 45 градусов, общая масса распределителя не должна превышать 2 кг для предотвращения радиального смещения ротора на радиальном подшипнике.

- При радиальной ударной нагрузке от перемещения электродвигателя краном ротор распределителя должен перемещаться до радиального подшипника.

Поэтому распределение электрического тока работает надлежащим образом без влияния на него дисбаланса массы и с радиальной вибрацией электродвигателя.

Магнитная связь приводит во вращение распределитель. Вал электродвигателя находится в масле под давлением, а коммутационная система работает в камере с атмосферным давлением. Они разделены внутренним корпусом, вместе с тем, стенка внутреннего корпуса должна быть немагнитной для обеспечения проникновения магнитного потока между валом электродвигателя и распределителем. Стенка также должна ограничивать появление вихревых токов для ограничения нагрева. Для достижения этого для выполнения стенки можно использовать композитный материал, такой как стеклопластик со специальной смолой.

В одном подходе стенку корпуса можно выполнить из композитного материала, например стеклопластика с эпоксидной смолой. В другом варианте осуществления стенку может образовывать тонкая трубка 14 из немагнитного металла, такого как нержавеющая сталь, толщиной, например, менее 2 мм для диаметра обычно более 20 мм, как показано на фиг.12. Поверх зоны магнитной связи по окружности в трубке 14 с внешней стороны прорезаны глубокие тонкие канавки 15. Канавки обычно разнесены на 0,5-1 мм друг от друга и должны иметь насколько возможно малую ширину, составляющую до 0,1 мм. Глубина канавок в трубке такова, что только малая толщина металла оставлена под канавками, например не прорезано 0,5 мм. С таким рядом канавок по окружности трубка является почти стопкой немагнитных пластин слоистой конструкции. Поскольку трубка немагнитная, при вращении магнита 16 магнитный поток может передаваться поперек стенки. При вращении «стопка слоистой конструкции» ограничивает появление вихревых токов, как при типичной конструкции пускателя электродвигателя. Поскольку глубокие канавки не проходят на всю толщину стенки трубки, герметизация не теряется и масло не может проникнуть в коммутационную камеру. Как механическая конструкция, одна спиральная канавка в металлическом немагнитном материале на отрезке длины передачи магнитного потока может обеспечивать аналогичный эффект.

В альтернативной конструкции трубку можно локально выполнить, как стопку немагнитных пластин 17 слоистой конструкции, показанной на фиг.13. Данные пластины аксиально сжаты для образования части трубы 18 посредством аксиальных натяжных стержней 19. Стопка обеспечивает работу вращающейся магнитной связи. Вместе с тем, поскольку стопка является рядом пластин, она не обеспечивает гидроизоляции. Поэтому тонкий герметизирующий слой 20 добавлен на стороне, находящейся в текучей среде под давлением. Данный слой может представлять собой тонкую металлическую трубку, или слой пластика, или резины. Предназначен тонкий слой для создания герметизации. Напряжение, созданное давлением, должно поддерживаться слоистой конструкцией, как тангенциальное напряжение.

Если использовать резину, как герметизирующий слой, можно выполнить отогнутую кромку 21 для получения герметизации, поскольку резина обычно имеет тенденцию сокращаться при отливке в проточке. Отогнутые кромки можно использовать на обоих концах слоя резины.

Магнитная связь обеспечивает аксиальное перемещение распределителя в коммутационной камере, а вал остается в заданном аксиальном положении. Такое может происходить при использовании магнитов на обеих частях, поляризованных в радиальном направлении. Магнитная связь имеет конструктивное исполнение с достаточным числом магнитов, так что если распределитель неожиданно получит угловое рассогласование с магнитом вала, надлежащее положение распределителя должно быть восстановлено.

Например, при четырехполюсном роторе электродвигателя с шестью обмотками используют две группы магнитов, так что ротор должен находиться в правильном положении для каждых 180 градусов. Данное обеспечивает продолжение функционирования электродвигателя после возможной потери углового положения.

Коммутационной системе необходима точная угловая ориентация по отношению к обмотке статора. Для длинного электродвигателя это может быть труднодостижимо вследствие влияния ряда механических элементов на надлежащую угловую ориентацию, и может возникать конкретная проблема, если коммутационная система установлена в корпусе, отделенном от статора электродвигателя.

Для достижения точной угловой ориентации можно применять боковое шиммирование магнита на приводном валу для изменения положения магнита по отношению к оси вала. Данный способ является предпочтительным, поскольку дешев и чрезвычайно надежен. Обычно тонкая немагнитная трубка должна надеваться на компоновку.

Коммутационная система может образовывать значительное количество тепла. Часть тепла образуется в результате высокоскоростного трения между распределителем и графитовыми элементами. Тепло также образуется на щетках распределения вследствие искр и высокой плотности тока при отходе щеток от сегментов.

Ряд конфигураций можно использовать для ограничения температуры во время работы системы.

- Охлаждение за счет теплопроводности для всех критических элементов. Коллектор соединяют с внешним корпусом для прямой передачи тепла в текучую среду снаружи электродвигателя. Корпус коллектора может быть выполнен из литьевой керамики.

- Дополнительное охлаждение принудительной конвекцией с действием вращающихся электродов на распределителе, как вентиляторов. Могут быть открыты окна в пластиковом изоляторе и корпусе для увеличения теплообмена посредством принудительной конвекции.

- Добавление смазочного вещества для уменьшения трения скольжения (и выработки тепла) при высокой скорости вращения. Этого можно достигнуть добавлением смазочного вещества в композитный материал между невращающимися электродами (парафина в смесь эпоксида и талька, например). Другой способ может содержать ввод пара смазочного вещества в атмосферу. Этого можно достигнуть действием капиллярного затекания надлежащей смазочной жидкости на дне коммутационной камеры, например легких нефтепродуктов или дизельного топлива.

- Уменьшение пружинной силы для ограничения трения.

- Использование специального газа в камере с атмосферным давлением:

- N2 для замедления появления искры.

- He (гелий) для улучшенной передачи тепла конвекцией.

- Исключение кислорода для предотвращения горения углерода при высокой температуре.

- Ввод пара в атмосферу для резкого увеличения тепловой характеристики атмосферы (также через капиллярное затекание). Это увеличивает передачу тепла посредством принудительной конвекции.

Коммутационную систему можно также использовать для работы прямо в масле. При этом обеспечивают работу системы без магнитной связи. В данной ситуации щетки оптимизируют для предотвращения образования пленки текучей среды в области контакта между щетками и контактным сегментом. Щетки также разработаны для предотвращения залипания под действием перепада давления во время продолжительных остановок. Щетки могут быть выполнены из пористого токопроводящего материала, стопок слоев с канавками, параллельными оси щетки, или могут являться скрученными щетками, изображенными на фиг.14. Щетки (показано позицией 4 на фиг.7) выполнены из множества жил 22. Щетки соединены на одном конце с вращающимся распределителем 3 и проходят аксиально для создания контакта с контактными сегментами 2, соединенными с обмотками статора.

Дополнительным аспектом изобретения является возможность ограничения образования искр во время коммутации, поэтому коммутационная система может также содержать гаситель 26 электрических искр. Диоды могут быть установлены параллельно сегментам коллектора для выполнения функции обратного диода в инверторе электродвигателя. Искры могут обычно образовываться чрезмерным напряжением между сегментами и щетками во время коммутации (перехода прерывания тока) вследствие электродвижущей силы самоиндукции в реактивной нагрузке (обмотках электродвигателя). Скользящие контакты, содержащие щетки и сегменты коллектора, шунтируются встречнопараллельными диодами, соединенными следующим образом: диоды анодной группы соединены вместе своими анодами и отрицательным полюсом питания, а их катоды соедины с каждой фазой обмоток электродвигателя; диоды катодной группы соединены вместе своими катодами и положительным полюсом питания, а их аноды соединены с каждой фазой обмотки электродвигателя. Как показано на фиг.1, 2 и 3, группа диодов 31 установлена для шунтирования реактивной нагрузки (обмоток электродвигателя). Эквивалентная схема электродвигателя во время переключения показана на фиг.15, где три обмотки представлены сопротивлением R, индуктивностью L и обратной электродвижущей силой (ЭДС); только активный диод представлен для анализируемого перехода. На фиг.16 показан типичный ток в диоде. Во время возникновения перенапряжения на механических элементах переключения обратный диод проводит ток, и ток в коммутированной обмотке быстро демпфируется. При этом также ограничивается рост напряжения, что предотвращает образование дуги. Данный способ обычно используют для постоянного тока в бесщеточном варианте применения, устанавливая обратный диод параллельно переключателям на основе биполярных транзисторов с изолированным затвором (БТИЗ) инвертора.

Коммутационная система описана для использования, как часть электродвигателя для привода электрических погружных насосов типа, используемого для добычи углеводородного сырья из скважин. Вместе с тем, коммутацию можно использовать в других скважинных инструментах и в вариантах применения, не относящихся к нефтепромысловому производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДВИГАТЕЛЬ И МОТОР-РЕДУКТОР | 2013 |

|

RU2554931C2 |

| КОЛЛЕКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОЛЮСНЫМ ЯКОРЕМ | 2009 |

|

RU2390088C1 |

| ЯВНОПОЛЮСНАЯ КОЛЛЕКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА | 2010 |

|

RU2414797C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ И МОТОР -РЕДУКТОР | 2009 |

|

RU2520937C2 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОЛЮСНЫМ ЯКОРЕМ | 2008 |

|

RU2359392C1 |

| ЯВНОПОЛЮСНАЯ КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2010 |

|

RU2414795C1 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ПОСТОЯННОГО ТОКА С ПОЛЮСНЫМ ЯКОРЕМ | 2009 |

|

RU2385525C1 |

| УНИПОЛЯРНЫЙ ГЕНЕРАТОР ПОСТОЯННОГО ТОКА | 2014 |

|

RU2546970C1 |

| КОММУТИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2091884C1 |

| СПОСОБ СЛАБОВИБРАЦИОННОГО СЛУЧАЙНОГО СМЕЩЕНИЯ ГРУЗОВ | 2013 |

|

RU2541579C2 |

Изобретение относится к области электротехники, в частности к погружным электродвигателям постоянного тока, и касается особенностей конструктивного выполнения коммутационной системы системы для электродвигателя постоянного тока, работающего в окружающей среде в забое скважины. Предлагаемая коммутационная система предназначена для электродвигателя постоянного тока, имеющего статор, включающий в себя множество обмоток и компоновку постоянного магнита ротора, причем компоновка электродвигателя включает: корпус, по меньшей мере, три сегмента коллектора, соединенные с обмотками статора внутри корпуса; компоновку ротора в корпусе, имеющую щетки для соединения с сегментами коллектора, причем щетки выступают из ротора параллельно оси электродвигателя, при этом щетки прикреплены к ротору для вращения коаксиально друг с другом и контактируют с поверхностями сегментов коллектора. Кроме того, коммутационная система включает надлежащий механизм для передачи тепла от скользящей поверхности щеток на внешнюю стенку. Для ограничения резонанса в коммутационной системе предусмотрено демпфирование. Также может быть предусмотрено фильтрование воздуха для обеспечения чистоты при эксплуатации. Технический результат - повышение мощности, уменьшение влияния вибраций, снижение искрообразования. 2 н. и 38 з.п. ф-лы, 16 ил.

1. Коммутационная система для электродвигателя постоянного тока, имеющего статор, включающий в себя множество обмоток и компоновку постоянного магнита, содержащую:

корпус;

по меньшей мере, три сегмента коллектора, соединенных с обмотками статора внутри корпуса; и

компоновку ротора в корпусе, включающую в себя ротор, имеющий щетки для соединения с сегментами коллектора, причем щетки выступают из ротора параллельно оси электродвигателя; при этом щетки прикреплены к ротору для вращения коаксиально с ним и для контактирования с поверхностью сегментов коллектора.

2. Система по п.1, в которой щетки являются перемещающимися параллельно оси электродвигателя.

3. Система по п.1, в которой поверхности контакта щеток и сегментов коллектора лежат, по существу, в радиальной плоскости по отношению к оси вращения электродвигателя.

4. Система по п.1, в которой сегменты коллектора являются стационарными, и щетки выполнены с возможностью вращения вокруг оси электродвигателя.

5. Система по п.1, в которой щетки одинаковой полярности соединены с пружиной для обеспечения контакта между щеткой и сегментом коллектора.

6. Система по п.1, в которой сегменты коллектора являются графитовыми.

7. Система по п.1, в которой щетки выполнены из материала на основе меди.

8. Система по п.1, в которой сегменты коллектора соединены в эквивалентную группу, и обмотки, прикрепленные к сегментам коллектора, соединены параллельно.

9. Система по п.1, в которой поверхность контакта между сегментами коллектора и щетками имеет коническую форму.

10. Система по п.1, содержащая скользящие контакты для подачи питания на щетки.

11. Система по п.10, в которой скользящие контакты являются аксиально концентрическими трубчатыми электродами.

12. Система по п.11, в которой пружины аксиально прижимают трубчатые электроды к щеткам.

13. Система по п.12, в которой пружины проводят электрический ток к трубчатым электродам.

14. Система по п.1, в которой пространство между каждым сегментом контакта заполнено изнашиваемым изоляционным материалом.

15. Система по п.14, в которой изоляционный материал является известковым материалом.

16. Система по п.14, в которой изоляционный материал является смесью талька и отвержденной смолы.

17. Система по п.16, в которой тальк составляет более 55% от веса смеси.

18. Система по п.16, в которой смазочный элемент включен в состав отвержденной смеси.

19. Система по п.18, в которой смазочное вещество является парафином, составляющим более 55% от веса смеси.

20. Система по любому из пп.1-19, дополнительно содержащая воздушную систему очистки.

21. Система по п.20, в которой воздушная система очистки содержит вентилятор.

22. Система по п.21, в которой воздушная система очистки содержит пылесборник.

23. Система по любому из пп.1-19, 21, 22, содержащая фрикционные накладки, установленные между перемещающимися относительно друг друга частями системы.

24. Система по п.23, в которой накладки действуют, как проводящие каналы тепла, образуемого трением скользящих щеток.

25. Система по п.24, в которой накладки содержат пружинный элемент, проводящий мягкий легкодеформируемый материал или их комбинацию.

26. Система по п.1, в которой щетки приводятся в синхронное вращение с приводным валом электродвигателя посредством магнитной связи.

27. Система по п.26, в которой корпус является трубой из немагнитного металла.

28. Система по п.27, в которой внешняя поверхность трубы из немагнитной стали содержит канавки по окружности или спиральные канавки, проходящие по зоне магнитной связи.

29. Система по п.26, в которой труба выполнена из немагнитных пластин слоистой конструкции.

30. Система по п.29, в которой труба содержит слой гидроизоляции, покрывающий внутреннюю поверхность трубы, сформированной из слоистых пластин.

31. Система по п.26, в которой комбинация магнитов в магнитной связи обеспечивает переориентацию коммутационной системы после любой потери синхронизации.

32. Система по п.26, в которой комбинация магнитов в магнитной связи обеспечивает аксиальное перемещение щеток.

33. Система по п.1, которая размещена в корпусе отдельно от статора электродвигателя.

34. Система по. 1, в которой корпус коммутационной системы является камерой с атмосферным давлением.

35. Система по п.1, которая размещена в камере, содержащей электроизоляционную текучую среду.

36. Система по п.1, в которой щетки являются скрученными щетками.

37. Система по п.1, имеющая углы коммутации от 120 до 180°.

38. Система по п.37, в которой угол коммутации составляет от 130 до 150°.

39. Система по п.1, в которой диоды установлены параллельно сегментам коллектора.

40. Электродвигатель для погружных вариантов применения, содержащий коммутационную систему по п.1.

| US 6586858 B1, 01.07.2003 | |||

| ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА ИНДУКТОРНОГО ТИПА | 2003 |

|

RU2286642C2 |

| МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА | 2003 |

|

RU2264025C2 |

| СПОСОБ ИСПЫТАНИЙ ГИДРОЭЛЕКТРИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2581260C2 |

| JP 200525828 A, 22.12.2005 | |||

| US 4774430 A, 27.09.1988. | |||

Авторы

Даты

2012-11-20—Публикация

2008-05-16—Подача