Область техники

Изобретение относится к пневматической шине, которая пригодна, например, в качестве шины для легкового автомобиля и шины для мотоцикла, в частности в качестве самонесущей шины, и которая имеет различные улучшенные характеристики при достижении снижения массы.

Уровень техники

В качестве самонесущей шины, способной осуществлять движение на относительно большое расстояние в спущенном состоянии, когда шина теряет давление воздуха вследствие прокола, известна, например, шина с усиленной боковиной, в которой усиливающий боковину слой резины с серповидной формой поперечного сечения расположен в каждой боковине (см., например, Патентный документ 1). В самонесущей шине такого типа использовано множество слоев каркаса, чтобы улучшить способность выдерживать нагрузки. Более того, в качестве слоя каркаса используют корд из вискозного волокна, который обладает хорошей теплостойкостью, чтобы сохранить долговечность при движении в спущенном состоянии, так как температура шины при движении в спущенном состоянии очень высока по сравнению с обычным движением в накаченном состоянии.

Патентный документ 1: JP 2000-351307 А

Сущность изобретения

Шины вышеупомянутой конструкции обладают необходимой минимальной долговечностью, но существует настоятельная потребность в дополнительном улучшении долговечности в спущенном состоянии и стабильности вождения, с точки зрения последних требований высоких скоростей движения и большого пробега в спущенном состоянии.

Соответственно целью настоящего изобретения является обеспечение пневматической шины, которая может улучшить стабильность вождения и долговечность при движении в спущенном состоянии, при достижении снижения массы, чтобы достичь высокой скорости движения и большого пробега в спущенном состоянии при применении в качестве самонесущей шины, и которая может обеспечить, при нормальном движении, улучшенную стабильность вождения, высокую скорость движения и большой пробег при достижении снижения массы, при применении в качестве шины для легкового автомобиля или мотоцикла. Настоящее изобретение основано на использовании в качестве корда каркаса арамидного волокна, которое обладает теплостойкостью, превосходящей теплостойкость корда из вискозного волокна, и высокой эластичностью.

Чтобы достичь вышеупомянутой цели, изобретение, как заявлено в п.1 формулы изобретения настоящей заявки, обеспечивает пневматическую шину, включающую каркас, проходящий от протектора через боковины к бортовым кольцам в бортах, и слой усиливающего протектор корда, расположенный радиально снаружи каркаса и в протекторе, и отличающуюся тем, что в меридиональном поперечном сечении, включающем ось вращения шины, в условиях нормального внутреннего давления, при которых шина установлена на стандартный обод и накачена до нормального внутреннего давления:

внешняя поверхность шины имеет искривленный профиль, состоящий из дуговых сегментов с разными радиусами кривизны,

каркас включает слой каркаса, в котором корды каркаса расположены под углом от 45 до 90° относительно продольного направления шины и покрыты покровным слоем резины, и

корды каркаса выполнены из арамидного волокна.

Изобретение, как заявлено в п.2 формулы изобретения, отличается тем, что корды каркаса имеют двухпучковую крученную структуру, в которой два пучка из первоначально скрученных нитей подвергнуты окончательной крутке.

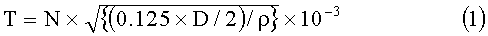

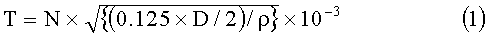

Изобретение, как заявлено в п.3 формулы изобретения отличается тем, что корды каркаса имеют коэффициент крутки Т от 0,5 до 0,7, представленный уравнением (1):

где N является числом окончательных круток на 10 см, D представляет собой общую номинальную плотность корда в дтекс и ρ представляет собой плотность материала корда.

Изобретение, как заявлено в п.4 формулы изобретения, отличается тем, что коэффициент крутки Т кордов каркаса составляет от 0,6 до 0,7.

Изобретение, как заявлено в п.5 формулы изобретения, отличается тем, что покровный слой резины слоя каркаса имеет комплексный модуль упругости Е* от 5 до 13 МПа.

Изобретение, как заявлено в п.6 формулы изобретения, отличается тем, что пневматическая шина представляет собой самонесущую шину, снабженную в боковинах усиливающими боковину слоями резины, каждый из которых имеет серповидную форму поперечного сечения с максимальной шириной в центральной части и проходит радиально внутрь и в стороны от центральной части с уменьшением ширины.

Изобретение, как заявлено в п.7 формулы изобретения, отличается тем, что внешняя поверхность шины имеет искривленный профиль, состоящий из дуговых сегментов, имеющих радиусы кривизны, постепенно уменьшающиеся от точки СР на экваторе шины, в которой внешняя поверхность шины пересекается с плоскостью С экватора шины, по направлению к краю контакта с грунтом.

Изобретение, как заявлено в п.8 формулы изобретения, отличается тем, что внешняя поверхность шины имеет такой профиль, что радиус кривизны внешней поверхности шины постепенно уменьшается от точки СР на экваторе шины до точки Р, где точка Р представляет собой точку на внешней поверхности шины, удаленную от плоскости С экватора шины на расстояние SP, составляющее 45% от максимальной ширины SW профиля шины, и профиль удовлетворяет следующим уравнениям:

0,05<Y60/SH≤0,1

0,1<Y75/SH≤0,2

0,2<Y90/SH≤0,4

0,4<Y100/SH≤0,7,

где Y60, Y75, Y90 и Y100 обозначают радиальные расстояния между точкой СР на экваторе шины и точками на внешней поверхности шины, удаленными от плоскости С экватора шины на расстояния Х60, Х75, Х90 и Х100, составляющие 60, 75, 90 и 100% от половины ширины (SW/2) максимальной ширины SW профиля шины, соответственно, a SH обозначает высоту профиля шины.

Изобретение, как заявлено в п.9 формулы изобретения, отличается тем, что внешняя поверхность шины имеет такой профиль, что радиус кривизны, измеренный на краю контакта с грунтом больше, чем радиус кривизны, измеренный в точке СР на экваторе шины, где внешняя поверхность шины пересекается с плоскостью С экватора шины.

Термин "стандартный обод", используемый здесь, означает определенный обод для каждой шины в системе стандартизации, на которую базируется шина, и означает, например, "стандартный обод" в системе JATMA (Японская ассоциация производителей автомобильных шин), "модель шины" в системе TRA (Ассоциация по ободам и покрышкам) и "мерное колесо" в системе ETRTO (Европейская техническая организация по ободам и шинам). Также термин "нормальное внутреннее давление", используемый здесь, означает давление воздуха, определенное для каждой шины в системе стандартизации и означает, например, "максимальное давление воздуха" в системе JATMA, максимальные величины, перечисленные в таблице "Пределы нагрузок шин при различных давлениях холодной накачки" в системе TRA, и "давление накачки" в ETRTO, при этом в случае шин для легковых автомобилей, "нормальное внутреннее давление" составляет 180 кПа.

Далее термин "комплексный модуль упругости" (Е*), используемый здесь, означает величину, измеренную с помощью спектрометра для измерения вязкоупругих свойств при условиях: температура измерения 70°С, начальное растяжение 1000 г, динамическая деформация ±0,03% и частота 10 Гц.

В настоящем изобретении, как отмечено выше, корд из арамидного волокна, имеющий, в частности, улучшенную теплостойкость, используют в качестве корда каркаса. Следовательно, повреждение корда вследствие повышения температуры в ходе движения шины в спущенном состоянии может быть подавлено. Более того, так как корд из арамидного волокна имеет высокую эластичность и, соответственно, может улучшить способность выдерживать нагрузки, деформация шины при движении в спущенном состоянии может быть снижена при снижении числа слоев (снижении массы). Соответственно совместно с улучшением теплостойкости может быть улучшена долговечность шины при движении в спущенном состоянии. Более того, стабильность вождения в спущенном состоянии может быть улучшена, что таким образом позволяет достичь высокой скорости и большого пробега шины в спущенном состоянии.

Более того, в случае шин для легковых автомобилей и шин для мотоциклов, стабильность вождения может быть улучшена, обеспечивая достижение высокой скорости и высоких рабочих характеристик при нормальном движении, при снижении массы.

Краткое описание чертежей

На Фиг.1 представлено меридиональное поперечное сечение, демонстрирующее воплощение настоящего изобретения, в котором пневматическая шина является самонесущей шиной;

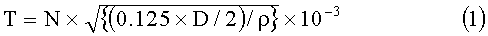

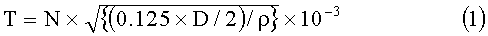

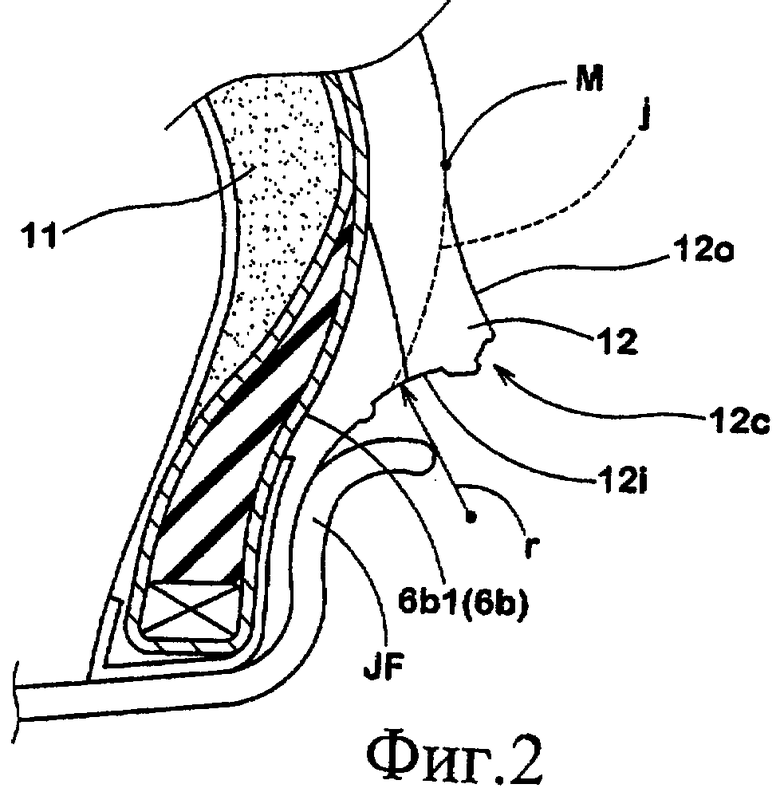

На Фиг.2 представлено поперечное сечение, демонстрирующее в увеличенном виде протектор шины, представленной на Фиг.1;

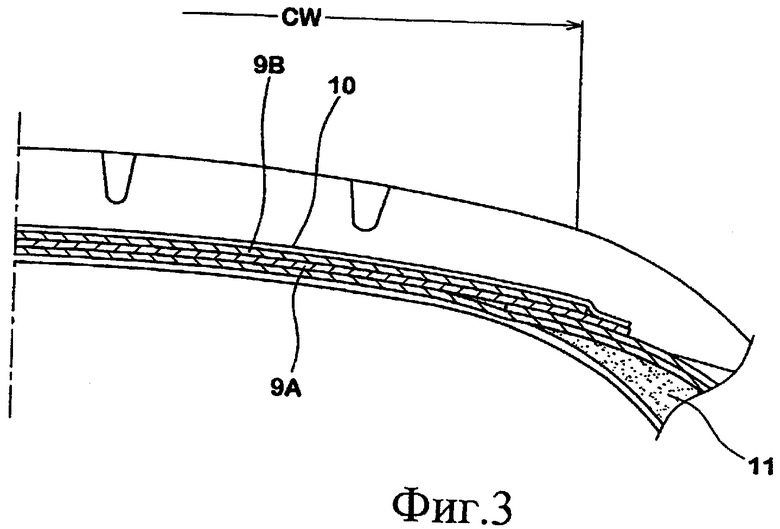

На Фиг.3 представлено поперечное сечение, демонстрирующее в увеличенном виде борт шины, представленной на Фиг.1;

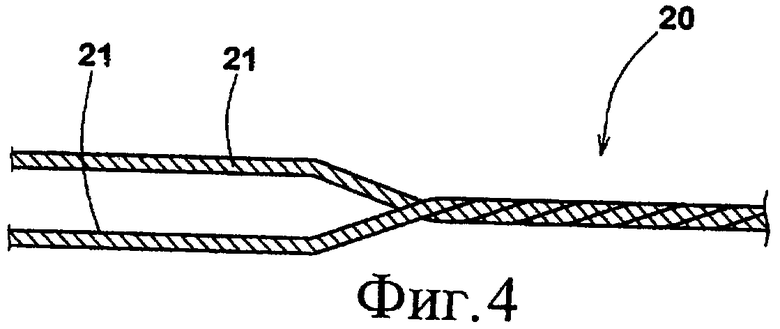

На Фиг.4 представлен вид сбоку, демонстрирующий корд каркаса;

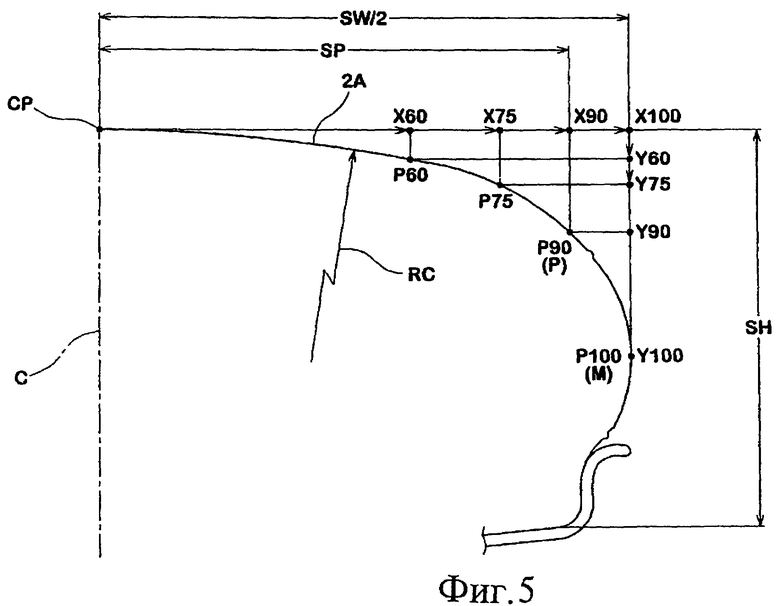

На Фиг.5 представлен чертеж профиля внешней поверхности шины;

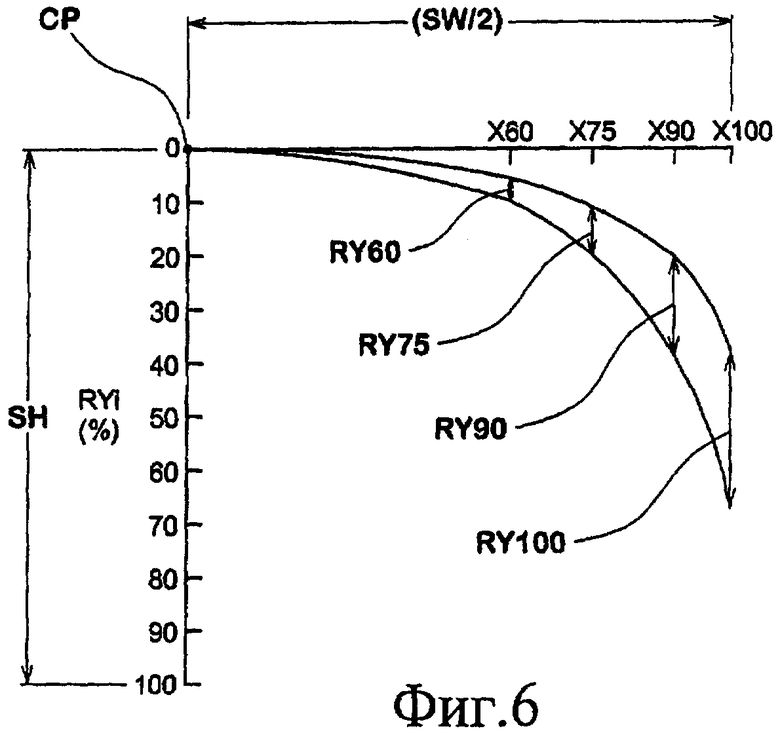

На Фиг.6 представлен чертеж, демонстрирующий ряд RYi в каждом положении на внешней поверхности шины;

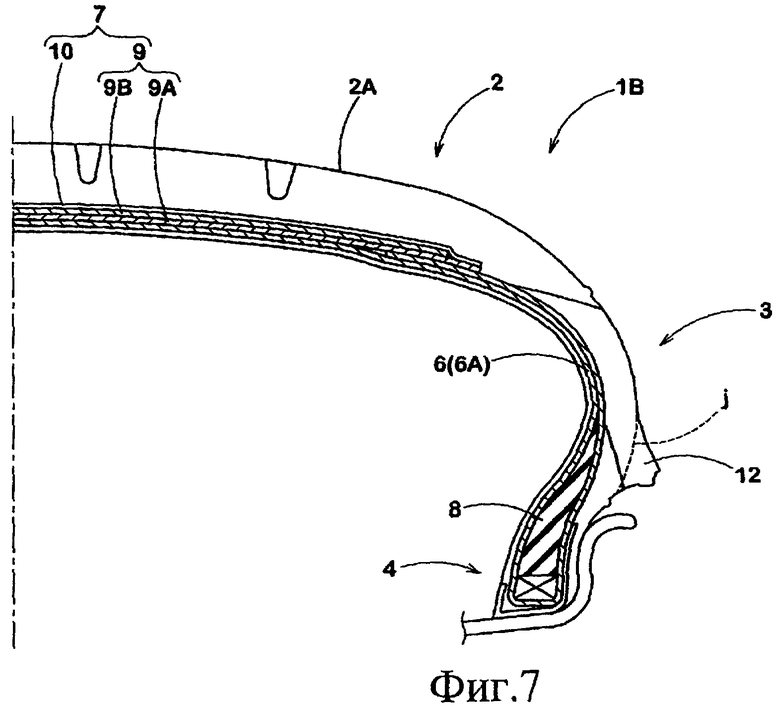

На Фиг.7 представлено меридиональное поперечное сечение, демонстрирующее воплощение настоящего изобретения, в котором пневматическая шина является шиной для легковых автомобилей, и

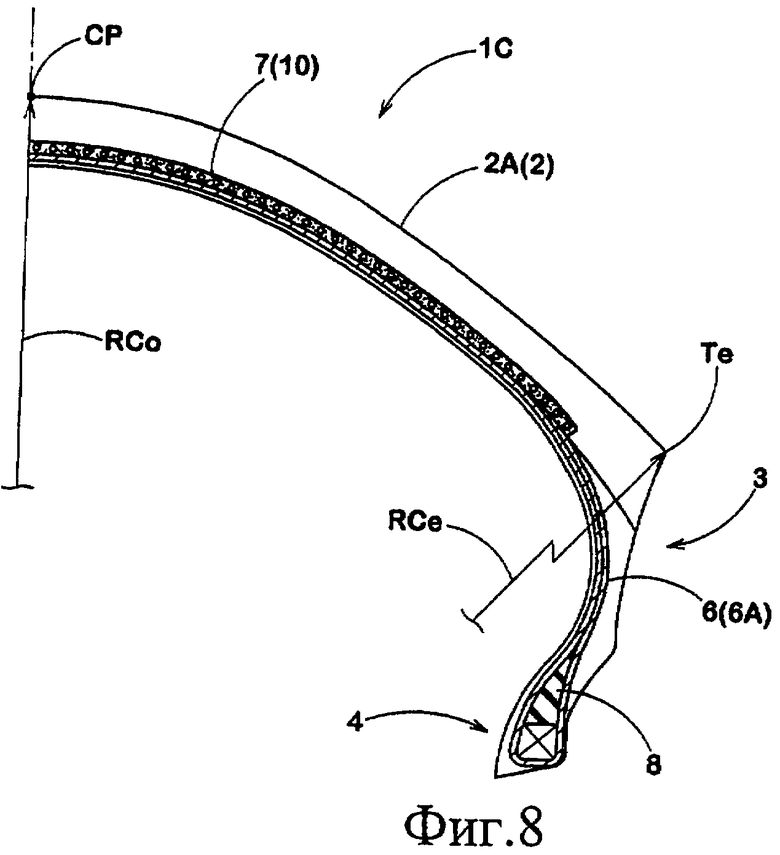

На Фиг.8 представлено меридиональное поперечное сечение, демонстрирующее воплощение настоящего изобретения, в котором пневматическая шина является шиной для мотоцикла.

Список обозначений:

2. Протектор

3. Боковина

4. Борт

5. Бортовое кольцо

6. Каркас

6А. Слой каркаса

7. Слой корда, усиливающего протектор

11. Усиливающий боковину слой резины

20. Корд каркаса

21. Пучок нитей

Лучший вариант осуществления изобретения

Воплощение настоящего изобретения описано далее со ссылками на прилагаемые чертежи. На Фиг.1 представлено меридиональное поперечное сечение шины в условиях нормального внутреннего давления, где шина 1 в соответствии с настоящим изобретением является самонесущей шиной 1А.

На Фиг.1 самонесущая шина 1А в данном воплощении включает каркас 6, проходящий от протектора 2 к бортовым кольцам 5 в бортах 4 через боковины 3, и слой 7 корда, усиливающего протектор, расположенный радиально снаружи каркаса 6 в протекторе.

Каркас 6 включает по меньшей мере один слой каркаса, в котором корды каркаса расположены под углом от 45 до 90° относительно продольного направления шины и покрыты покровным слоем резины. В данном воплощении представлен каркас, состоящий из одного слоя 6А каркаса из кордов каркаса, расположенных под углом от 80 до 90°. Слой 6А каркаса состоит из основной части 6а слоя, проходящей между бортовыми кольцами 5, и загнутой части 6b слоя, которая является продолжением основной части 6а слоя и загнута вокруг бортовых колец 5 от аксиально-внешней стороны к аксиально-внутренней стороне шины.

Резина 8 наполнителя борта, предназначенная для усиления борта и изготовленная, например, из твердой резины с твердостью от 65 до 98, расположена между основной частью 6а слоя и загнутой частью 6b слоя и проходит радиально наружу от бортового кольца 5 конусообразно. "Твердость резины", как используют здесь, означает твердость, измеренную с помощью дюрометра типа А при температуре 23°С. Радиальная высота "ha" резины 8 наполнителя борта от базовой линии BL борта не ограничена особым образом. Однако, если высота резины 8 наполнителя борта слишком мала, долговечность при движении в спущенном состоянии может ухудшаться, а если высота слишком большая, масса шины может избыточно возрастать или может ухудшиться плавность хода. Поэтому предпочтительно высота "ha" резины 8 наполнителя борта составляет от 10 до 60%, в особенности от 20 до 50%, от высоты SH профиля шины.

В данном воплощении слой 6А каркаса имеет так называемую конструкцию с сильным загибом, где загнутая часть 6b слоя каркаса 6 проходит радиально наружу за пределы радиально внешнего конца резины 8 наполнителя борта и заканчивается таким образом, что внешний конец 6be загнутой части 6b расположен между основной частью 6а слоя и слоем 7 корда, усиливающего протектор. Такая конструкция может эффективно усиливать боковину 3 при использовании одного слоя 6А каркаса. Также, так как внешний конец 6be загнутой части 6b слоя расположен на расстоянии от боковины 3, которая значительно изгибается при движении шины в спущенном состоянии, повреждения, возникающие с внешнего конца 6be, могут быть надлежащим образом подавлены. Поперечная ширина EW части загнутой части 6b слоя, перекрывающейся со слоем 7 корда, усиливающего протектор, предпочтительно составляет по меньшей мере 5 мм, более предпочтительно, по меньшей мере 10 мм. Также предпочтительно, эта ширина составляет не более 40 мм, более предпочтительно не более 30 мм, с точки зрения снижения массы. В случае формирования каркаса 6 с использованием множества слоев каркаса, предпочтительно, чтобы по меньшей мере один слой каркаса имел конструкцию с сильным загибом.

Слой 7 корда, усиливающего протектор, в данном воплощении включает брекерный пояс 9, расположенный над каркасом 6, и бандаж 10, расположенный выше, снаружи брекерного пояса 9. Брекерный пояс 9 включает по меньшей мере два слоя брекерного пояса (в данном воплощении, два слоя брекерного пояса 9А и 9В), в каждом из которых корды брекерного пояса расположены под углом, например, от 10 до 45°, относительно продольного направления шины и покрыты покровным слоем резины. Слои брекерного пояса уложены таким образом, что корды в одном слое брекерного пояса пересекают корды другого слоя брекерного пояса, тем самым жесткость брекерного пояса улучшается, чтобы хорошо усиливать протектор 2 приблизительно по всей его ширине благодаря стягивающему эффекту.

Бандаж 10 включает по меньшей мере один слой бандажа, в котором корд бандажа спирально намотан под углом 5° или менее относительно продольного направления шины и покрыт покровным слоем резины. Бандаж служит для закрепления брекерного пояса 9, тем самым улучшая стабильность вождения, долговечность при высоких скоростях и т.п. В качестве слоя бандажа приемлема пара из правого и левого краевых слоев бандажа, расположенных так, чтобы покрывать только аксиально-внешние края пояса 9; сплошной слой бандажа, покрывающий приблизительно всю ширину пояса 9 и их сочетание. Бандаж 10, представленный в данном воплощении, включает один сплошной слой бандажа. Слой 7 корда, усиливающего протектор, может быть образован только из слоя 9 или только из бандажа 10.

Чтобы обеспечить рабочие характеристики при движении шины в спущенном состоянии, усиливающий боковину слой 11 резины расположен в боковинах 3. Усиливающий боковину слой 11 резины имеет серповидное поперечное сечение с максимальной толщиной в центральной части 11а и проходит радиально от центральной части 11а по направлению к радиально-внутреннему краю 11i и радиально-внешнему краю 11о с постепенно уменьшающейся толщиной, соответственно. Внутренний край 11i расположен радиально внутри от радиально-внешнего края резины 8 наполнителя борта, а внешний край 11о расположен аксиально внутри от внешнего края 7е слоя 7 корда, усиливающего протектор. Предпочтительно радиальная ширина Wi части усиливающего боковину слоя 11 резины, перекрывающейся с резиной 8 наполнителя борта, составляет от 5 до 50 мм, а поперечная ширина Wo части усиливающего боковину слоя 11 резины, перекрывающейся со слоем 7 корда, усиливающего протектор, составляет от 0 до 50 мм, тем самым регулируют возникновение разницы в жесткости на внешнем и внутреннем краях 11о и 11i усиливающего слоя 11 резины.

В данном воплощении усиливающий слой 11 резины расположен аксиально внутри (со стороны камеры шины) основной части 6а слоя каркаса 6 и, таким образом, если боковина 3 подвергается деформации изгиба, сжимающее усилие действует главным образом на усиливающий боковину слой 11 резины, а растягивающее усилие действует на слой 6А каркаса, который включает материал корда. Так как резиновый материал сопротивляется сжимающему усилию, а материал корда сопротивляется растягивающему усилию, вышеуказанная конфигурация усиливающего слоя 11 резины может эффективно улучшить жесткость при изгибе боковины 3, таким образом эффективно снижая вертикальный изгиб шины в спущенном состоянии. Предпочтительно усиливающий боковину слой 11 резины имеет твердость резины по меньшей мере 60, в особенности, по меньшей мере 65. Если твердость составляет менее 60, деформация при сжатии в спущенном состоянии будет большой, так что удовлетворительные рабочие характеристики при движении в спущенном состоянии не будут получены. Если твердость слишком высока, коэффициент жесткости в продольном направлении шины избыточно возрастает, что снижает плавность хода. С этой точки зрения предпочтительно, чтобы твердость усиливающего боковину слоя 11 резины составляла не более 90, в особенности, не более 80. Максимальную толщину "t" усиливающего боковину слоя 11 резины соответственно устанавливают в зависимости от размера шины, вида шины и т.п. В случае шин для пассажирских автомобилей, максимальная толщина "t" обычно составляет от 5 до 20 мм.

В данном воплощении защитное ребро 12 обода расположено в виде выступа в борту 4. Защитное ребро 12 обода, как показано на Фиг.2, представляет собой ребро, выступающее от базовой линии "j" профиля, закрывая борт JF обода. Ребро имеет трапециевидное поперечное сечение, образованное выступающей гранью 12с, которая выступает максимально наружу в осевом направлении, радиально-внутренним откосом 12i, который плавно проходит от выступающей грани 12с к аксиально-внешней поверхности борта шины, и радиально-внешним откосом 12о, который плавно проходит от выступающей грани 12с к базовой линии "j" профиля вблизи от точки М максимальной ширины шины. Радиально-внутренний откос 12i представляет собой дугообразно вогнутую грань, имеющую радиус "r" кривизны больше, чем дугообразная часть борта JF обода, и служит для защиты борта JF обода от попадания камней в условиях нормального движения. Также он служит для снижения величины деформации борта шины при движении в спущенном состоянии, таким образом, улучшая стабильность вождения при движении шины в спущенном состоянии и долговечность шины при движении в спущенном состоянии, так как радиально-внутренний откос 12i будет контактировать с бортом JF обода, опираясь на дугообразную часть борта JF обода.

В настоящем изобретении корды каркаса выполнены из арамидного волокна, чтобы улучшить стабильность вождения при движении шины в спущенном состоянии и долговечность шины при движении в спущенном состоянии.

Арамидное волокно известно как волокно с высокой эластичностью, и путем его применения в кордах каркаса самонесущей шины 1А можно улучшить способность самонесущей шины 1А выдерживать нагрузки. Следовательно, можно снизить деформацию шины в спущенном состоянии при обеспечении снижения массы, в основе которого лежит, например, снижение числа слоев каркаса, диаметра кордов каркаса, и/или плотности расположения кордов (числа концов корда). Более того, снижение модуля упругости арамидного волокна небольшое даже при высоких температурах от 100 до 150°С, по сравнению с другими материалами корда из органического волокна, и, следовательно, арамидное волокно обладает превосходной теплостойкостью. Следовательно, даже если температура шины возрастает в ходе движения в спущенном состоянии, можно предотвратить возникновение повреждений вследствие снижения прочности кордов каркаса, увеличение величины деформации шины вследствие снижения модуля упругости и сопутствующее дополнительное увеличение температуры шины. Таким образом, долговечность при движении шины в спущенном состоянии может быть улучшена. Более того, можно улучшить стабильность движения в спущенном состоянии, так как возможно сохранение высокого модуля упругости для улучшения жесткости шины, даже если температура шины возрастает. Таким образом, можно достигать высокой скорости движения и большого пробега в спущенном состоянии.

Однако арамидное волокно может иметь низкое сопротивления усталости вследствие высокой эластичности. Следовательно, в данном воплощении, в кордах 20 каркаса используют двухпучковую крученную структуру, в которой, как показано на Фиг.4, два пучка 21 (скрутки 21) из первоначально скрученных нитей арамидного волокна скручивают вместе. Более того, крутку двух пучков (окончательную крутку) выполняют с более высоким коэффициентом крутки Т, чем традиционно используемый.

"Коэффициент крутки Т", как хорошо известно, представлен следующим уравнением (1):

в котором N является числом окончательных круток корда на 10 см, D представляет собой общую номинальную линейную плотность (тонину) одного корда в дтекс и ρ представляет собой плотность материала корда.

Коэффициент крутки Т кордов каркаса устанавливают от 0,5 до 0,7, тем самым сопротивление усталости, которое является недостатком арамидного волокна, может быть улучшено и, следовательно, долговечность шины при движении в спущенном состоянии можно значительно повысить, по сравнению с традиционными кордами из вискозного волокна. Если коэффициент крутки Т корда 20 каркаса составляет менее 0,5, эффект улучшения сопротивления усталости будет небольшим, так что долговечность шины при движении в спущенном состоянии не может быть достаточно улучшена. Если коэффициент крутки Т составляет более 0,7, технологический процесс крутки будет затруднен, что является недостатком с точки зрения промышленного производства. Предпочтительно, чтобы коэффициент крутки Т составлял 0,6 или более, так как сопротивление усталости кордов можно дополнительно улучшить, чтобы повысить долговечность шины при движении в спущенном состоянии

Двухпучковую крученную структуру используют в кордах 20 каркаса для достижения превосходного усиливающего действия путем использования высокой эластичности, которая является важным свойством арамидного волокна. В этом случае предпочтительно применять так называемую уравновешенную крутку, при которой число первых круток такое же, как и число окончательных круток. Однако число первых круток и число окончательных круток могут быть различным при условии, что отношение числа первых круток к числу окончательных круток (число первых круток/число окончательных круток) составляет от 0,2 до 2,0, предпочтительно от 0,5 до 1,5.

Указанная выше общая линейная плотность D одного корда в дтекс не ограничена особым образом, но предпочтительно составляет от 1500 до 5000 дтекс для самонесущей шины. Более того, предпочтительно произведение числа концов корда "n" (корд/5 см) и общей линейной плотности D в дтекс составляет от 70000 до 150000. Если произведение составляет менее 70000, долговечность и стабильность вождения при движении шины в спущенном состоянии оказываются недостаточными, несмотря на применение арамидного волокна, а если произведение составляет более 150000, жесткость каркаса становится слишком большой, так что плавность хода ухудшается, а масса и стоимость нежелательно возрастают. С этой точки зрения, произведение D×n более предпочтительно составляет по меньшей мере 100000 и не более 120000.

Повреждения кордов 20 каркаса вследствие низкого сопротивления усталости легко возникают в местах, на которые действует деформация сжатия, когда шина деформирована, а именно на участке 6b1 со стороны борта загнутой части 6b слоя, как показано на Фиг.2. Однако в данном воплощении защитное ребро 12 обода расположено в виде выступа в борту 4 и, следовательно, деформация борта при движении шины в спущенном состоянии снижается и действие деформации сжатия на корды каркаса 20 снижается. В результате усталостное разрушение кордов каркаса, изготовленных из арамидного волокна, может быть дополнительно подавлено, тем самым долговечность шины при движении в спущенном состоянии может быть дополнительно повышена. Другими словами, в шинах с кордами каркаса, выполненными из арамидного волокна, предпочтительно использовать защитное ребро 12 обода с точки зрения подавления усталостного разрушения кордов.

Более того, в данном воплощении, в качестве резины покровного слоя для слоя 6А каркаса используют резину с высокой эластичностью, по сравнению с традиционной резиной покровного слоя каркаса, т.е. резину с комплексным модулем упругости Е* от 5 до 13 МПа. Комплексный модуль упругости Е* традиционной резины покровного слоя каркаса составляет приблизительно 3,8 МПа. Путем использования такой резины с высокой эластичностью в качестве покровного слоя резины напряжения, возникающие в кордах 20 каркаса, когда шина деформирована, могут быть снижены, таким образом, может быть достигнуто дополнительное улучшение долговечности шины при движении в спущенном состоянии. Если комплексный модуль упругости Е* резины покровного слоя составляет менее 5 МПа, вышеупомянутый эффект не будет достигнут, а если комплексный модуль упругости Е* составляет более 13 МПа, резина становится слишком твердой, так что плавность хода заметно ухудшается. Следовательно, предпочтительно комплексный модуль упругости Е* составляет 5,5 МПа или более, в особенности 6 МПа или более, и 11 МПа или менее, в особенности 9 МПа или менее.

В меридиональном поперечном сечении шины при вышеупомянутом накаченном до нормального внутреннего давления состоянии профиль внешней поверхности 2А шины сформирован из дуговых сегментов с разными радиусами кривизны. В частности, в случае самонесущей шины 1А, предпочтительно профиль образован такими дуговыми сегментами, радиус К кривизны которых постепенно уменьшается от точки СР на экваторе шины, которая является точкой пересечения внешней поверхности 2А шины с плоскостью С экватора шины, по направлению к краю Те контакта с грунтом, посредством чего объем усиливающего боковину слоя 11 резины может быть минимизирован, чтобы снизить массу и улучшить плавность хода. В частности, данные эффекты могут быть продемонстрированы более ярко, если выбран особый профиль, как предложено в патенте Японии №2994989.

Более подробно, как показано на Фиг.5, если "Р" определена как точка на внешней поверхности 2А шины, которая удалена от плоскости С экватора шины на расстояние SP, составляющее 45% от максимальной ширины SW профиля шины, радиус RC кривизны внешней поверхности 2А шины устанавливают так, что он постепенно уменьшается от точки СР на экваторе шины к точке Р. Вышеупомянутая "максимальная ширина SW профиля" шины означает максимальную ширину по базовой линии "j" профиля внешней поверхности 2А шины, и базовая линия "j" профиля означает ровную линию профиля внешней поверхности 2А шины, от которой отходят вогнутые и выпуклые части, такие как тонкие ребра и канавки, несущие на себе буквы, цифры и отметки для украшения или для информации, защитное ребро 12 обода для предотвращения отделения обода и защитное боковое ребро для предотвращения порезов.

Кроме того, если Р60, Р75, Р90 и Р110 означают точки на внешней поверхности 2А шины, удаленные от плоскости С экватора шины на расстояния Х60, Х75, Х90 и Х100, составляющие 60, 75, 90 и 100% от половины ширины (SW/2) максимальной ширины SW профиля шины, соответственно, если Y60, Y75, Y90 и Y100 означают радиальные расстояния между точкой СР на экваторе шины и каждой точкой Р60, Р75, Р90 и Р110 на внешней поверхности 2А шины, и если SH означает высоту профиля шины в условиях нормального внутреннего давления, которая является радиальной высотой от базовой линии BL борта до точки СР на экваторе шины, радиальные расстояния Y60, Y75, Y90 и Y100 удовлетворяют следующим уравнениям:

0,05<Y60/SH≤0,1

0,1<Y75/SH≤0,2

0,2<Y90/SH≤0,4

0,4<Y100/SH≤0,7

Диапазоны Ryi, удовлетворяющие указанным выше уравнениям, представлены на Фиг.6, где RY60=Y60/SH, RY75=Y75/SH, RY90=Y90/SH и RY100=Y100/SH. В патенте Японии №2994989 сообщают, что поскольку протектор с профилем, удовлетворяющим вышеуказанным уравнениям, очень закругленный, как показано на Фиг.5 и 6, отпечаток шины имеет форму вытянутого в продольном направлении эллипса, так что ширина контакта с грунтом мала, а длина контакта с грунтом большая, и характеристика уровня шума и характеристика аквапланирования могут быть улучшены. Если значения RY60, RY75, RY90 и RY100 не достигают вышеуказанного диапазона, протектор 2 становится плоским и профиль внешней поверхности 2А шины приближается к профилю традиционной шины. Если указанные значения превосходят вышеуказанный диапазон, протектор 2 имеет заметно искривленный профиль, и ширина контакта с грунтом становится слишком малой, так что требуемые характеристики движения при нормальных условиях не могут быть обеспечены.

Так как отношение высоты профиля шины к его ширине, максимальную ширину профиля шины, максимальную высоту шины и т.п. можно приблизительно определить из стандартов для шин, таких как JATMA и ETRTO, если размер шины определен предварительно, диапазоны RY60, RY75, RY90 и RY100 можно легко рассчитать. Следовательно, внешняя поверхность 2А шины может быть подходящим образом определена с помощью построения для нее сглаженной кривой от точки СР на экваторе шины к точкам Р, указанным выше, так, чтобы удовлетворить диапазонам RY60, RY75, RY90 и RY100 в соответствующих положениях и чтобы радиус RC кривизны постепенно снижался.

Предпочтительно вышеуказанная шина имеет ширину CW контакта с грунтом, которая представляет собой поперечное расстояние между аксиально-внешними краями отпечатка, образующегося при контакте шины с грунтом, составляющую от 50 до 60% от максимальной ширины SW профиля шины при условии, что к шине приложена нагрузка, составляющая 80% от нормальной нагрузки, в условиях нормального внутреннего давления. Если ширина CW контакта с грунтом составляет менее 50% от максимальной ширины SW профиля шины, виляние автомобиля в условиях нормального движения усиливается и может легко возникать неравномерный износ вследствие неравномерного контактного давления на грунт. Если ширина CW контакта с грунтом составляет более 65% от максимальной ширины SW профиля шины, ширина контакта с грунтом слишком большая и трудно одновременно достичь как снижения уровня шума, так и хорошей характеристики аквапланирования.

Так как особый профиль имеет такую особенность, что область боковины короткая, объем резины, требуемой для усиливающего боковину слоя 11 резины, может быть уменьшен при установке такого профиля для самонесущих шин и, следовательно, может быть достигнуто снижение массы и улучшение плавности хода самонесущих шин. С другой стороны, величина деформации в протекторе 2 с большим объемом резины становится больше, по сравнению с шинами с обычным профилем протектора. Следовательно, корды каркаса из арамидного волокна, обладающие улучшенной теплостойкостью, также являются преимуществом для шин с таким особым профилем.

Пневматическая шина 1 по настоящему изобретению может быть сформирована в виде обычной шины 1В для легковых автомобилей, как показано на Фиг.7. В данном случае шина 1В для легкового автомобиля может иметь приблизительно такую же конструкцию, как указанная выше самонесущая шина 1А, за исключением того, что усиливающий боковину слой 11 резины отсутствует. В шине 1В для легкового автомобиля жесткость каркаса улучшена посредством применения кодов 20 каркаса из арамидного волокна, так что стабильность вождения при нормальном движении может быть улучшена, обеспечивая движение с большой скоростью и высокие характеристики при достижении снижения массы. В случае, когда указанную выше резину с высокой эластичностью с комплексным модулем упругости от 5 до 13 МПа используют в качестве резины покровного слоя для слоя 6А каркаса, напряжения, возникающие в кордах 20 каркаса, могут быть снижены, а также дополнительно улучшена стабильность вождения при нормальном движении автомобиля, усталостное разрушение кордов из арамидного волокна может быть подавлено, что повышает долговечность. Предпочтительно общая номинальная линейная плотность D (дтекс) кордов 20 каркаса в шине 1В для легковых автомобилей составляет от 1000 до 2500 дтекс, и произведение общей номинальной линейной плотности D (дтекс) и числа концов корда "n" (на 5 см) составляет от 80000 до 12000.

Кроме того, пневматическая шина 1 по настоящему изобретению может быть сформирована в виде обычной шины 1C для мотоциклов, как показано на Фиг.8. В шине 1C для мотоциклов жесткость каркаса также улучшена путем применения кордов 20 каркаса из арамидного волокна, так что стабильность вождения при нормальном движении может быть улучшена, что обеспечивает движение с большой скоростью и высокие характеристики при достижении снижения массы. Более того, в случае, когда вышеуказанную резину с высокой эластичностью, имеющую комплексный модуль упругости от 5 до 13 МПа, используют в качестве резины покровного слоя для слоя 6А каркаса, напряжения, возникающие в кордах 20 каркаса, могут быть снижены, а также дополнительно улучшена стабильность вождения при нормальном движении, и также усталостное разрушение кордов из арамидного волокна может быть подавлено, что повышает долговечность. Предпочтительно общая номинальная линейная плотность D (дтекс) кордов 20 каркаса в шине 1C для мотоциклов составляет от 1000 до 2500 дткес, а произведение общей номинальной линейной плотности D (дтекс) и числа концов корда "n" (на 5 см) составляет от 80000 до 12000.

Профиль внешней поверхности 2А шины 1C для мотоциклов такой, что радиус RCe кривизны на краю Те контакта с грунтом больше, чем радиус RCo кривизны в точке СР на экваторе шины, тем самым обеспечена стабильность при движении на повороте при сохранении характеристик движения на повороте, свойственных для мотоциклов при развороте корпуса мотоцикла.

В то время как подробно описаны предпочтительные воплощения настоящего изобретения, настоящее изобретение может быть осуществлено с различными изменениями и модификациями и не ограничено воплощениями, представленными на чертежах.

ПРИМЕРЫ

Самонесущие шины размером 245/40R18, имеющие конструкцию, представленную на Фиг.1, изготавливали в соответствии с техническими характеристиками, представленными в таблице, и испытывали на долговечность при движении в спущенном состоянии. Результаты представлены в таблице. Технические характеристики, за исключением кордов каркаса, представленные в таблице, являются общими для всех шин.

Каркас: один слой, угол кордов 90°

Слой брекерного пояса: два слоя, углы корда +24°/-24°

Усиливающий боковину слой резины: твердость 90

Максимальная толщина 10,0 мм.

В таблице коэффициент крутки Т представлен следующим уравнением (1):

Кроме того, плотность ρ корда из вискозного волокна составляет 1,51, а плотность ρ корда из арамидного волокна составляет 1,44.

Все шины имеют по существу одинаковый профиль протектора в пределах диапазонов RY60=от 0,05 до 0,1, RY75=от 0,1 до 0,12, RY90=от 0,2 до 0,4 и RY100=от 0,4 до 0,7.

Долговечность шины при движении в спущенном состоянии

Шину устанавливали на обод (18×8,5J) со снятым стержнем вентиля камеры шины и ее испытывали на испытательном барабане в ненакачанном состоянии при скорости 80 км/ч и при вертикальной нагрузке 4,14 кН. Измеряли пробег до разрушения шины. Результаты представлены в виде показателя, основанного на результате сравнительного примера 1, принятом за 100. Чем больше показатель, тем лучше долговечность.

Как видно из сравнения примеров 1 и 2 с примерами 3 и 4, сопротивление усталости, которое является недостатком кордов из арамидного волокна, может быть улучшено путем увеличения коэффициента крутки Т до 0,5 или более и, следовательно, превосходная теплостойкость и превосходная способность выдерживать нагрузки, что является преимуществом кордов из арамидного волокна, могут быть эффективно достигнуты, улучшая долговечность при движении в спущенном состоянии. Из примеров 5, 7 и 9 или из примеров 6, 8 и 10 также очевидно, что при повышении коэффициента крутки Т сопротивление усталости возрастает, что повышает долговечность при движении в спущенном состоянии. Более того, из примеров 3 и 7 или из примеров 4 и 8, очевидно, что если коэффициент крутки Т одинаковый, долговечность при движении в спущенном состоянии улучшается благодаря увеличению комплексного модуля упругости покровного слоя резины до 5 МПа или более.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОПАСНАЯ ПОСЛЕ ПРОКОЛА ШИНА | 2006 |

|

RU2412827C2 |

| БРЕКЕРНАЯ КОНСТРУКЦИЯ ДЛЯ ШИНЫ | 2020 |

|

RU2749204C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2009 |

|

RU2462368C2 |

| САМОНЕСУЩАЯ ШИНА | 2010 |

|

RU2521029C2 |

| ПАРА ШИН ДЛЯ ДВУХКОЛЕСНОГО МОТОЦИКЛА | 2008 |

|

RU2424122C1 |

| ГИБРИДНЫЙ КОРД КАК УСИЛИТЕЛЬ КАРКАСА В ДИАГОНАЛЬНЫХ ШИНАХ | 2015 |

|

RU2694685C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2012 |

|

RU2564464C2 |

| БОЛЬШЕГРУЗНАЯ ШИНА | 2008 |

|

RU2440897C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2012 |

|

RU2574046C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2523881C2 |

Изобретение относится к конструкции самонесущей шины, предназначенной для использования на транспортных средствах. Шина включает каркас (6) и слой (7) корда, усиливающий протектор, расположенный снаружи от каркаса в радиальном направлении. Каркас (6) состоит из слоя (6А) каркаса, полученного покрытием кордов (20) каркаса из арамидного волокна, расположенных под углом от 45 до 90° относительно продольного направления шины, покровным слоем резины. Предпочтительно каждый корд (20) каркаса имеет двухпучковую крученную структуру, полученную окончательной круткой двух первоначально скрученных пучков нитей. Также предпочтительно, чтобы каждый корд (20) каркаса имел коэффициент крутки Т, определяемый формулой (1), от 0,5 до 0,7

в котором N является числом окончательных круток (число оборотов / 10 см), D представляет собой общую линейную плотность в дтекс (тонину), а ρ представляет собой плотность материала корда. Технический результат - повышение теплостойкости кордов каркаса и улучшение долговечности шины при движении в спущенном состоянии. 7 з.п. ф-лы, 8 ил., 1 табл.

1. Самонесущая шина, включающая каркас, проходящий от протектора к бортовым кольцам в борту через боковины, и слой корда, армирующего протектор, расположенный радиально снаружи каркаса и в протекторе, где в меридиональном поперечном сечении, включающем ось вращения шины, в условиях нормального внутреннего давления, при которых шина установлена на стандартный обод и накачана до нормального внутреннего давления,

внешняя поверхность шины имеет искривленный профиль, состоящий из дуговых сегментов с разными радиусами кривизны,

каркас включает слой каркаса, в котором корды каркаса расположены под углом от 45 до 90° относительно продольного направления шины и покрыты покровным слоем резины, и

корды каркаса выполнены из арамидного волокна и корды каркаса имеют двухпучковую крученную структуру, в которой два пучка из первоначально скрученных нитей подвергнуты окончательной крутке и корды каркаса имеют коэффициент крутки Т от 0,5 до 0,7, представленный уравнением (I):

в котором N является числом окончательных круток на 10 см, D представляет собой общую номинальную линейную плотность (тонину) корда, дтекс, и ρ представляет собой плотность материала корда.

2. Самонесущая шина по п.1, в которой коэффициент крутки Т кордов каркаса составляет от 0,6 до 0,7.

3. Самонесущая шина по п.1, в которой покровный слой резины слоя каркаса имеет комплексный модуль упругости Е* от 5 до 13 МПа.

4. Самонесущая шина по п.1, в которой самонесущая шина снабжена в боковинах усиливающими боковину слоями резины, каждый из которых имеет серповидную форму поперечного сечения с максимальной шириной в центральной части и проходит радиально внутрь и в стороны от центральной части с уменьшением ширины.

5. Самонесущая шина по п.1, в которой внешняя поверхность шины имеет искривленный профиль, состоящий из дуговых сегментов, имеющих радиусы кривизны, постепенно уменьшающиеся от точки СР на экваторе шины, в которой внешняя поверхность шины пересекается с плоскостью С экватора шины, по направлению к краю контакта с грунтом.

6. Самонесущая шина по п.5, в которой внешняя поверхность шины имеет такой профиль, что радиус RC кривизны внешней поверхности шины постепенно уменьшается от точки СР на экваторе шины до точки Р, где точка Р представляет собой точку на внешней поверхности шины, удаленную от плоскости С экватора шины на расстояние SP, составляющее 45% от максимальной ширины SW профиля шины, и профиль удовлетворяет следующим уравнениям:

0,05<Y60/SH≤0,1

0,1<Y75/SH≤0,2

0,2<Y90/SH≤0,4

0,4<Y100/SH≤0,7,

где Y60, Y75, Y90 и Y100 обозначают радиальные расстояния между точкой СР на экваторе шины и точками на внешней поверхности шины, удаленными от плоскости С экватора шины на расстояния Х60, Х75, Х90 и Х100, составляющие 60%, 75%, 90% и 100% от половины ширины (SW/2) максимальной ширины SW профиля шины соответственно, а SH обозначает высоту профиля шины.

7. Самонесущая шина по п.1, в которой внешняя поверхность шины имеет такой профиль, что радиус кривизны, измеренный на краю контакта с грунтом, больше, чем радиус кривизны, измеренный в точке СР на экваторе шины.

8. Самонесущая шина по п.1, в которой линейная плотность арамидного корда составляет от 1100 дтекс/2 до 1670 дтекс/2.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для улучшения бинокулярного зрения | 2016 |

|

RU2713993C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-11-27—Публикация

2008-05-27—Подача