Предложение относится к нефтяной промышленности, в частности к установкам обезвоживания тяжелой нефти на промыслах.

Известна установка обезвоживания нефти, включающая сепараторы, нагреватель, отстойники, буферную емкость (Тронов В.П. Промысловая подготовка нефти Казань; «Фэн», 2000, с.195).

Недостатками известной установки являются недостаточная степень обезвоживания тяжелой нефти, высокая температура нефти на выходе из установки, высокие энергетические затраты, нестабильность работы в целом.

Ближайшим техническим решением являются ступень глубокого обезвоживания с промежуточной буферной емкостью «Установки подготовки тяжелых нефтей и природных битумов» (см. патент RU 2356595, МПК 6 В01D 17/00, опубл. БИ №15 от 27.05.2009 г.), включающие промежуточную буферную емкость, промежуточный насос, рекуперативный теплообменник, нагреватель, колонну для выпаривания воды, холодильник-конденсатор, буферную емкость для водного конденсата, насоса для откачки водного конденсата, насоса для откачки обезвоженной нефти.

Недостатками данной установки являются высокие энергетические затраты на обезвоживание нефти, повышенное солеотложение на змеевике нагревателя, пенообразование в колонне.

Техническими задачами предлагаемого изобретения являются снижение энергетических затрат на обезвоживание нефти, снижение солеотложения на змеевике нагревателя, исключение пенообразования.

Технические задачи решаются установкой обезвоживания тяжелой нефти и природного битума, включающей сырьевой трубопровод, буферную емкость, сырьевой насос, первый теплообменник для охлаждения обезвоженной нефти, нагреватель, испаритель, насос и трубопровод для откачки обезвоженной нефти через первый теплообменник, конденсатор-холодильник, сепаратор, насос для откачки водяного конденсата.

Новым является то, что буферная емкость оборудована дополнительным трубопроводом для сброса воды, между первым теплообменником и нагревателем установлен второй теплообменник, а испаритель оборудован трубопроводом для сброса выделившейся воды через второй теплообменник, причем трубопровод для откачки обезвоженной нефти на приеме насоса снабжен блоком анализа содержания воды в нефти с технологически установленным предельным значением, а на выходе дополнительным трубопроводом, сообщенным с сырьевым трубопроводом, для откачки нефти с содержанием воды выше предельного значения, при этом сепаратор оборудован трубопроводом с насосом для откачки углеводородного конденсата, причем трубопровод сообщен с трубопроводом обезвоженной нефти после первого теплообменника через смеситель, с сырьевым трубопроводом для подачи технологически необходимого количества углеводородного конденсата и с испарителем для борьбы с пенообразованием.

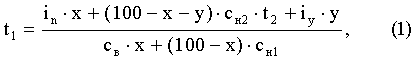

Новым является то, что температура нагрева эмульсии в нагревателе для обезвоживания тяжелой нефти и природного битума определена по формуле:

,

,

где t1 - температура нагрева эмульсии, °C;

t2 - температура нефти в испарителе, °C;

in - энтальпия водяного пара при температуре t2, Дж/кг;

iy - энтальпия углеводородов нефти, перешедших в паровую фазу, при температуре t2, Дж/кг;

x - массовая доля воды в эмульсии, %;

y - массовая доля углеводородов нефти, перешедших в паровую фазу, %;

сн1, cн2 - удельные теплоемкости нефти при температурах t1 и t2, соответственно, Дж/(кг·К);

св - удельная теплоемкость воды при температуре t1, Дж/(кг·К).

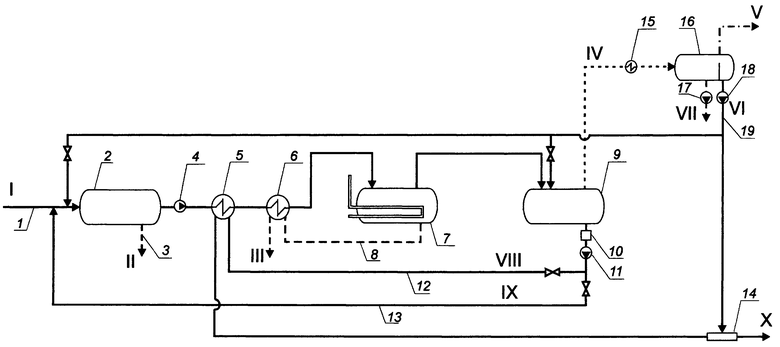

На чертеже представлена схема установки.

Установка включает сырьевой трубопровод 1, буферную емкость 2 с трубопроводом для сброса воды 3, сырьевой насос 4, первый теплообменник 5 для охлаждения обезвоженной нефти, второй теплообменник 6 для охлаждения воды, нагреватель 7 с трубопроводом для сброса воды 8, испаритель 9, блок анализа содержания воды в нефти 10, насос 11 и трубопровод 12 для откачки обезвоженной нефти, трубопровод 13 для откачки нефти с содержанием воды выше технологически установленного предельного значения на вход установки, смеситель 14, конденсатор-холодильник 15, сепаратор 16, насос 17 для откачки водяного конденсата и насос 18 и трубопровод 19 для откачки углеводородного конденсата.

Установка работает следующим образом.

Высокоустойчивая эмульсия тяжелой нефти и природного битума I поступает по сырьевому трубопроводу 1 в буферную емкость 2, где предусмотрен сброс отделившейся воды II по трубопроводу 3. Из буферной емкости 2 эмульсия откачивается насосом 4 через теплообменники 5 и 6, где она подогревается за счет тепла горячих потоков обезвоженной нефти VIII и воды III, соответственно. После теплообменника 6 эмульсия поступает в нагреватель 7, где совмещается нагрев эмульсии и сброс отделившейся воды III по трубопроводу 8. Температура нагрева эмульсии составляет в пределах 110-180°C в зависимости от массовой доли воды в нефти. Энтальпия потока эмульсии должна быть достаточной для последующего испарения воды в испарителе 9.

Рекомендуемая температура нагрева эмульсии определяется по формуле:

где t1 - температура нагрева эмульсии, °C;

t2 - температура нефти в испарителе, °C;

in - энтальпия водяного пара при температуре t2, Дж/кг;

iy - энтальпия углеводородов нефти, перешедших в паровую фазу, при температуре t2, Дж/кг;

x - массовая доля воды в эмульсии, %;

y - массовая доля углеводородов нефти, перешедших в паровую фазу, %;

сн1, cн2 - удельные теплоемкости нефти при температурах t1 и t2, соответственно, Дж/(кг·К);

св - удельная теплоемкость воды при температуре t1, Дж/(кг·К).

Температура нефти в испарителе t2 принимается равной 100°C, что соответствует минимальным энергетическим затратам на испарение воды. Массовая доля углеводородов нефти, перешедших в паровую фазу, y определяется опытным путем и зависит от фракционного состава нефти. В среднем массовая доля углеводородов нефти, перешедших в паровую фазу, y равна половине массовому выходу фракций, выкипающих до температуры t1, определяемому по фракционному составу.

Нагрев эмульсии до температуры, определяемой по формуле (1), позволяет обезвоживать тяжелую нефть и природный битум с минимальными затратами энергии.

Для исключения кипения воды при нагреве эмульсии в нагревателе 7 поддерживается давление в пределах 0,2-1,0 МПа, которое должно быть выше давления насыщенного водяного пара при данной температуре. Исключение кипения воды в нагревателе 7, во-первых, значительно снижает солеотложения на змеевике нагревателя, что увеличивает срок его службы. Во-вторых, исключение кипения воды в нагревателе 7 способствует ее частичному отделению за счет отстаивания, что снижает необходимую температуру нагрева эмульсии для испарения оставшейся воды в испарителе 9, т.е. снижает энергетические затраты на обезвоживание нефти. Вода III, отделившаяся в нагревателе 7, по трубопроводу 8 поступает для охлаждения в теплообменник 6. Из нагревателя 7 эмульсия поступает в испаритель 9, где за счет высокой температуры потока 110-180°C и снижения давления до атмосферного происходит испарение воды из нефти. Паровой поток IV с водяными парами отводится сверху испарителя 9, проходит через конденсатор-холодильник 15 и поступает в сепаратор 16, где осуществляется его разделение на газ V, углеводородный VI и водяной VII конденсаты. Водяной конденсат VII из сепаратора 16 откачивается насосом 17. Углеводородный конденсат VI из сепаратора 16 по трубопроводу 19 откачивается насосом 18 в поток обезвоженной тяжелой нефти и природного битума VIII через смеситель 14, после чего обезвоженная тяжелая нефть и природный битум Х отводятся с установки. Углеводородный конденсат VI в технологически необходимом количестве может направляться на вход установки в сырьевой трубопровод 1 для разбавления исходной эмульсии I с целью снижения вязкости и плотности нефти, что способствует лучшему отделению воды в буферной емкости 2 и нагревателе 7, тем самым снижая необходимую температуру нагрева эмульсии и, как следствие, снижая энергетические затраты на испарение оставшейся воды в испарителе 9. Для борьбы с пенообразованием при испарении воды предусмотрена подача углеводородного конденсата VI в испаритель 9. Для контроля за содержанием воды в обезвоженной нефти и природном битуме после испарителя 9 на приеме насоса 11 установлен блок анализа 10. Обезвоженная тяжелая нефть и природный битум VIII с массовой долей воды не более 0,5% (значение устанавливается исходя из технологической необходимости), определяемой на блоке анализа 10, откачивается из испарителя 9 насосом 11 по трубопроводу 12 через теплообменник 5 и отводится с установки. Для нефти IX с содержанием воды выше технологически установленного предельного значения предусмотрена ее откачка насосом 11 по трубопроводу 13 на вход установки в сырьевой трубопровод 1 для повторного обезвоживания.

Предлагаемая установка обезвоживания тяжелой нефти и природного битума имеет следующие преимущества: позволяет снизить энергетические затраты на обезвоживание нефти, значительно снизить солеотложения на змеевике нагревателя, исключить пенообразование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

| СПОСОБ ГЛУБОКОГО ОБЕЗВОЖИВАНИЯ НЕФТИ | 2021 |

|

RU2770990C2 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ (ВАРИАНТЫ) | 2011 |

|

RU2471853C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ПРИРОДНОГО БИТУМА | 2006 |

|

RU2316376C1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛОЙ АСФАЛЬТОСМОЛИСТОЙ НЕФТИ | 2000 |

|

RU2164435C1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 2006 |

|

RU2306168C1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2009 |

|

RU2412739C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОЙ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2332249C1 |

Предложение относится к нефтяной промышленности, в частности к установкам обезвоживания тяжелой нефти на промыслах. Установка содержит сырьевой трубопровод, буферную емкость, сырьевой насос, первый теплообменник для охлаждения обезвоженной нефти, нагреватель, испаритель, насос и трубопровод для откачки обезвоженной нефти через первый теплообменник, конденсатор-холодильник, сепаратор, насос для откачки водяного конденсата. Буферная емкость оборудована дополнительным трубопроводом для сброса воды, между первым теплообменником и нагревателем установлен второй теплообменник, а испаритель оборудован трубопроводом для сброса выделившейся воды через второй теплообменник. Трубопровод для откачки обезвоженной нефти на приеме насоса снабжен блоком анализа содержания воды в нефти с технологически установленным предельным значением. На выходе имеется дополнительный трубопровод, сообщенный с сырьевым трубопроводом, для откачки нефти с содержанием воды выше предельного значения. Технический результат состоит в снижении энергетических затрат на обезвоживание нефти, снижении солеотложения на змеевике нагревателя, исключении пенообразования. 1 з.п. ф-лы, 1 ил.

1. Установка обезвоживания тяжелой нефти и природного битума, включающая сырьевой трубопровод, буферную емкость, сырьевой насос, первый теплообменник для охлаждения обезвоженной нефти, нагреватель, испаритель, насос и трубопровод для откачки обезвоженной нефти через первый теплообменник, конденсатор-холодильник, сепаратор, насос для откачки водяного конденсата, отличающаяся тем, что буферная емкость оборудована дополнительным трубопроводом для сброса воды, между первым теплообменником и нагревателем установлен второй теплообменник, а испаритель оборудован трубопроводом для сброса выделившейся воды через второй теплообменник, причем трубопровод для откачки обезвоженной нефти на приеме насоса снабжен блоком анализа содержания воды в нефти с технологически установленным предельным значением, а на выходе - дополнительным трубопроводом, сообщенным с сырьевым трубопроводом, для откачки нефти с содержанием воды выше предельного значения, при этом сепаратор оборудован трубопроводом с насосом для откачки углеводородного конденсата, причем трубопровод сообщен с трубопроводом обезвоженной нефти после первого теплообменника через смеситель, с сырьевым трубопроводом для подачи технологически необходимого количества углеводородного конденсата и с испарителем для борьбы с пенообразованием.

2. Установка по п.1, отличающаяся тем, что температура нагрева эмульсии в нагревателе для обезвоживания тяжелой нефти и природного битума определена по формуле:

,

,

где t1 - температура нагрева эмульсии, °C;

t2 - температура нефти в испарителе, °C;

in - энтальпия водяного пара при температуре t2, Дж/кг;

iy - энтальпия углеводородов нефти, перешедших в паровую фазу, при температуре t2, Дж/кг,

x - массовая доля воды в эмульсии, %;

y - массовая доля углеводородов нефти, перешедших в паровую фазу, %;

сн1, сн2 - удельные теплоемкости нефти при температурах t1 и t2 соответственно, Дж/(кг·К);

cв - удельная теплоемкость воды при температуре t1, Дж/(кг·К).

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2004 |

|

RU2261135C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| Аппарат для получения хлебнокартофельной барды | 1947 |

|

SU76339A1 |

| Установка подготовки нефти | 1989 |

|

SU1632453A1 |

| US 4789461 A, 06.12.1988 | |||

| US 3453205 A, 01.07.1969. | |||

Авторы

Даты

2012-12-10—Публикация

2011-06-14—Подача