Изобретение относится к нефтедобывающей промышленности, в частности к установкам подготовки на промыслах тяжелой, плотность более 900 кг/м3, асфальтосмолистой нефти, обладающей высокой пенообразующей и стабилизирующей способностью в отношении эмульсии типа "вода в нефти".

Известна унифицированная схема сбора и подготовки продукции нефтяных скважин, включающая скважины, автоматическую замерную установку, блок дозирования реагента-деэмульгатора, сепаратор 1-й ступени, аппарат (или резервуар) предварительного обезвоживания нефти, насос сырой нефти, теплообменник, блок нагрева сырой нефти (трубчатую печь), блок глубокого обезвоживания нефти, смеситель обезвоженной нефти с пресной водой, блок глубокого обессоливания (электродегидратор), сепаратор 2-й (горячей) ступени, резервуар товарной нефти, насос откачки товарной нефти.

Унифицированной схемой предусмотрены дополнительная подача реагента-деэмульгатора на прием насоса сырой нефти после ее предварительного обезвоживания, возврат (рециркуляция) горячей дренажной воды с блока глубокого обезвоживания в линию сырой нефти перед сепаратором 1-й ступени, а горячей опресненной воды с электродегидратора в линию предварительно обезвоженной нефти после теплообменника перед блоком глубокого обезвоживания нефти. Горячая нефть, после блока глубокого обессоливания, пройдя теплообменник, нагревает сырую нефть и в охлажденном состоянии поступает в товарный резервуар, из которого откачивается потребителю.

Пластовая вода, отделившаяся при разрушении эмульсии сырой нефти, и промывочная пресная вода, применяемая для обессоливания обезвоженной нефти, после вышеуказанных рециклов смешиваются в аппарате (резервуаре) предварительного обезвоживания нефти, откуда поступают на установку очистки и подготовки воды для ее последующего использования в системе поддержания пластового давления.

Нефтяные газы, отделившиеся на 1-й ступени (газ высокого давления) и 2-й - горячей ступени (газ низкого давления), поступают на переработку на газоперерабатывающий завод (Байков Н.М., Позднышев Г.Н., Мансуров Р.И., Сбор и промысловая подготовка нефти, газа и воды. М., Недра, 1981, с.71-81).

Недостатком унифицированных технологических схем сбора, подготовки нефти, газа и воды нефтедобывающих районов является то, что данные технологические схемы, предназначенные для обустройства месторождений маловязких легких или средних по плотности нефтей с высоким газосодержанием (т.е. для обустройства нефтяных месторождений Западной Сибири, Урало-Поволжья и других регионов, обеспечивающих основной объем нефтедобычи с получением качества товарной нефти, соответствующего требованиям ГОСТ 9965-76 "Нефть. Степень подготовки для нефтеперерабатывающих предприятий. Технические условия."), оказались мало приемлемыми для подготовки тяжелых, с небольшим газовым фактором, высоковязких, пенистых нефтей, у которых содержание асфальтосмолистых компонентов на порядок больше, чем в нефтях Западной Сибири.

Так, например, если для нефтей Западной Сибири высокое качество товарной нефти (I группа по ГОСТ 9965-76) достигалось на установках подготовки нефти при температурах: на ступени предварительного обезвоживания в пределах 10-20oC, на ступени глубокого обезвоживания 35-40oC и ступени обессоливания 45-50oC, то для подготовки тяжелых асфальтосмолистых нефтей только лишь до III группы качества по ГОСТ 9965-76 (содержание воды 1,0 мас.% и хлористых солей 1800 мг/л) требовалось, чтобы температура на ступени предварительного обезвоживания нефти была уже не ниже 45oC, на ступени глубокого обезвоживания нефти - не ниже 70oC, а ступени обессоливания - не ниже 80oC.

Для достижения таких высоких температурных параметров тяжелую асфальтосмолистую нефть нагревают в теплообменниках или трубчатых печах до температуры, превышающей 150-200oC. Последнее неизбежно сопровождается отложением кокса и солей на поверхностях теплообмена, которые, в свою очередь, снижают теплообмен между нефтью и этими поверхностями. Кроме того, отложения солей и кокса уменьшают пропускную способность труб теплообменников и печей, вплоть до полной закупорки, что приводит к локальному перегреву отдельных участков жаровых труб. Перегрев поверхности жаровых труб является основной причиной их прогара и загорания трубчатых печей.

Образование кристаллических солей в объеме высоковязкой асфальтосмолистой нефти при высокой температуре ее нагрева в результате испарения микрокапель пластовой воды в дальнейшем резко снижает эффективность процесса обессоливания такой нефти даже при значительном (10% и более) расходе промывочной пресной воды.

Этим, в частности, следует объяснять то обстоятельство, что в зарубежной практике подготовку тяжелых асфальтосмолистых нефтей производят при сравнительно низких температурах в смеси с сырыми маловязкими нефтями.

В тех случаях, когда нефтяные месторождения представлены только одними тяжелыми нефтями, например месторождение Канзас Уэст (США) или Муф КО (США), то на данных месторождениях подготовка нефти осуществляется обычным термохимическим методом (ранняя прискважинная дообработка сырой нефти реагентом-деэмульгатором, подогрев до температуры 50-70oC и длительное (в течение нескольких суток) отстаивание в резервуарах- водоотделителях с получением нефти с остаточным содержанием воды 1-2% и хлористых солей в пределах 1200 - 2000 мг/л).

В дальнейшем такая нефть небольшими объемами, с помощью автотранспортных или железнодорожных перевозок, поступает на нефтеперерабатывающие заводы (НПЗ), где перед переработкой, в смеси с маловязкими нефтями, повторно подвергается более глубокому обезвоживанию и обессоливанию. (Тронов В.П. "Промысловая подготовка нефти за рубежом", М., "Недра",1983, 224 с.).

Недостатки такой технологии подготовки тяжелых асфальтосмолистых нефтей - невозможность из-за высокого содержания хлористых солей их подачи в нефтепроводы, перекачивающие товарную нефть на НПЗ или на экспорт, с небольшим (не более 100 мг/л) содержанием хлористых солей, а также высокие дополнительные затраты, связанные с автономной доставкой и повторным обезвоживанием и обессоливанием на НПЗ тяжелых асфальто-смолистых нефтей в смеси с маловязкими легкими нефтями.

Ближайшим аналогом к предлагаемому техническому решению является установка подготовки нефти, включающая первую ступень подготовки с резервуаром предварительного сброса воды, имеющим нефтепровод, и вторую и третью ступени обезвоживания и обессоливания нефти с трубопроводом вывода слабоминерализованной подтоварной воды, отличающаяся тем, что она снабжена дополнительной промежуточной ступенью подготовки, содержащей технологический резервуар, соединенный нефтепроводом с резервуаром предварительного сброса воды, а трубопровод вывода слабоминерализованной подтоварной воды с II и III ступеней подготовки нефти соединен с нефтепроводом перед технологическим резервуаром (RU 2104739 C1, В 01 D 19/00, опубл. 20.02.98 г. Бюл. N 5).

Основной недостаток данной установки - использование в технологической схеме для нагрева предварительно обезвоженной нефти перед поступлением ее на ступень глубокого обезвоживания и обессоливания теплообменников и нагревателей, надежность работы которых при высоких температурах нагрева тяжелых асфальто-смолистых нефтей крайне мала.

Кроме того, практически пресную воду, отделяемую на ступени глубокого обессоливания нефти, целесообразно, как это предусмотрено унифицированными схемами, повторно использовать для обработки (обессоливания) предварительно обезвоженной нефти.

После этого данная вода в смеси с пластовой водой, отделившейся на ступени глубокого обезвоживания нефти, должна подаваться в нефтепровод перед технологическим резервуаром - резервуаром предварительного обезвоживания нефти.

Целью изобретения является создание надежной и пожаробезопасной установки подготовки тяжелой асфальтосмолистой нефти, обеспечивающей получение товарной нефти не ниже I группы качества по ГОСТ 9965-76, т.е. получение товарной нефти с содержанием воды не более 0,5% и хлористых солей не более 100 мг/л.

Поставленная цель достигается тем, что известная установка подготовки нефти дополнительно включает IV ступень - ступень горячей фильтрационной очистки, а поддержание необходимой температуры подготовки нефти на I, II и III ступенях осуществляется путем смешения обрабатываемой продукции с частью потока горячей (80oC) безводной нефти, возвращаемой с IV ступени, и горячей (95-100oC) пресной воды, подаваемой в поток обезвоженной нефти перед ступенью обессоливания.

При этом горячие (80oC) слабоминерализованные дренажные воды, отделяемые на ступени обессоливания, подаются на смешение с предварительно обезвоженной нефтью, поступающей с I ступени подготовки нефти, а горячие (65-70oC) дренажные воды, отделяемые на II ступени подготовки нефти, возвращаются в голову процесса, т.е. подаются перед сепаратором в поток сырой нефти, поступающей с промысла, обеспечивая тем самым необходимую (не ниже 40oC) температуру сепарации газа и предварительного сброса воды на I ступени подготовки нефти.

Таким образом, наряду с включением в предлагаемую установку дополнительно IV ступени подготовки нефти (ступени очистки нефти методом горячего фильтрования), другим существенным признаком, отличающим предлагаемую установку от известной, является обеспечение необходимой температуры нагрева обрабатываемой продукции на каждой ступени подготовки наиболее эффективным методом, а именно методом смешения с определенным объемом более горячего жидкого теплоносителя, для достижения следующих параметров:

- температуры 40 - 45oC на ступени предварительного обезвоживания нефти, путем смешения с горячими (70oC) слабоминерализованными дренажными водами, отделяемыми на ступени глубокого обезвоживания нефти;

- температуры 70oC на ступени глубокого обезвоживания нефти, путем смешения с горячей (80oC) слабоминерализованной водой, отделяемой на ступени обессоливания нефти, и горячей (80-85oC) неотфильтрованной нефтью, возвращаемой с дополнительной IV ступени очистки нефти методом горячего фильтрования.

Таким образом, предлагаемая установка подготовки тяжелой асфальтосмолистой нефти вообще не содержит какой-либо теплообменной аппаратуры, а имеющийся в технологической схеме нагреватель используется только для нагрева промывочной пресной воды до температуры не ниже 95-100oC.

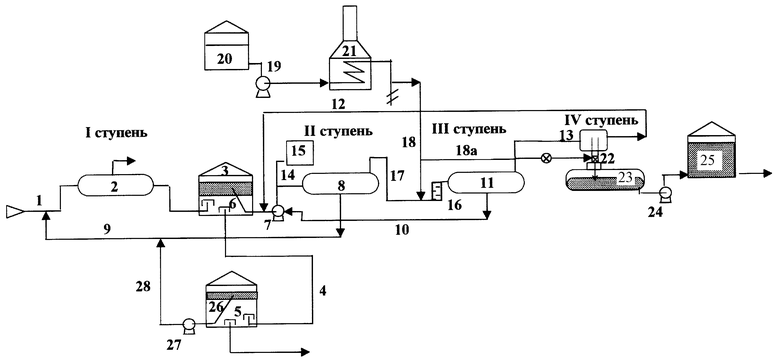

Предлагаемая установка (см. чертеж) работает следующим образом.

Обводненная газожидкостная продукция нефтепромысла, обработанная деэмульгатором, по трубопроводу 1 поступает в блочный сепаратор 2, где происходит отделение газа. Затем водонефтяная эмульсия поступает в резервуар предварительного сброса 3, где осуществляется сброс основной массы пластовой воды, которая по трубопроводу 4 поступает в резервуар очистки воды 5, а предварительно обезвоженная нефть через переливную трубу 6 из резервуара 3 насосом 7 подается в отстойник (или электродегидратор) глубокого обезвоживания нефти 8.

Нагрев обрабатываемой обводненной газожидкостной продукции до заданной температуры и интенсификация процесса отделения газа в сепараторе 2 и пластовой воды в резервуаре 3 осуществляются путем возврата горячей воды с остаточным содержанием реагента-деэмульгатора, отделяемой из отстойника (электродегидратора) 8, по трубопроводу 9 в трубопровод 1 перед сепаратором 2.

Нагрев обрабатываемой продукции и интенсификация процесса глубокого обезвоживания нефти в отстойнике 8 осуществляются путем подачи на прием насоса 7 по трубопроводу 10 горячей слабоминерализованной дренажной воды, отделяемой из отстойника (электродегидратора) 11 ступени глубокого обессоливания нефти по трубопроводу 12 горячей нефти, не прошедшей фильтрационную очистку в напорном проточном фильтре 13 по трубопроводу 14 определенного количества реагента-деэмульгатора, дозируемого из реагентного блока 15.

Нагрев до заданной температуры и интенсификация процесса обессоливания нефти в отстойнике (электродегидраторе) 11 осуществляются путем смешения в смесителе 16, установленном на трубопроводе, безводной нефти 17, поступающей из отстойника 8, с горячей (95-100oC) промывочной пресной водой, подаваемой по трубопроводу 18 насосом 19, откачивающим пресную воду из резервуара пресной воды 20 через нагреватель 21.

Фильтрат - часть потока обезвоженной и обессоленной нефти, прошедшего IV ступень - ступень горячего фильтрования в напорном проточном фильтрационном блоке 13, в качестве товарного продукта с остаточным содержанием воды не более 0,5% и солей не более 100 мг/л через устройство 22 поступает в безнапорную емкость 23, откуда насосом 24 откачивается в резервуар товарной нефти 25.

Для поддержания заданного режима фильтрации нефти в фильтровальном блоке 13 по трубопроводу 18а предусмотрена подача горячей (95-100oC) пресной воды в устройство 22 для периодической противоточной промывки в фильтровальном блоке 13 фильтрующих элементов.

Вода, очищенная методом отстаивания в резервуаре 5, по мере необходимости откачивается в нагнетательные скважины системы поддержания пластового давления или поглощающие скважины.

Отделяемая в резервуаре очистки воды 5 нефть, по мере ее накопления, через переливную трубу 26 насосом 27 по трубопроводу 28 откачивается в трубопровод 9 и далее на начало процесса, т.е. трубопровод 1.

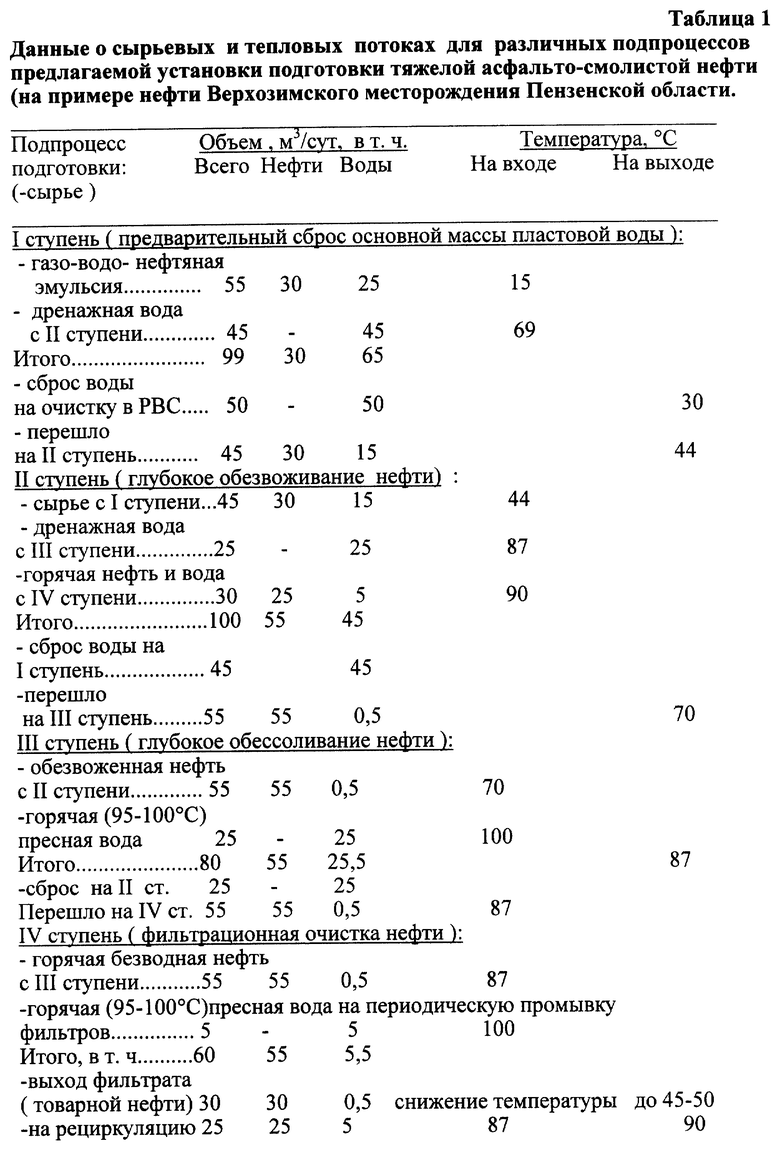

В качестве примера реализации предлагаемого технического решения в табл. 1 представлены данные о сырьевых и тепловых потоках для различных подпроцессов подготовки тяжелой высоковязкой нефти Верхозимского месторождения (Пензенская область).

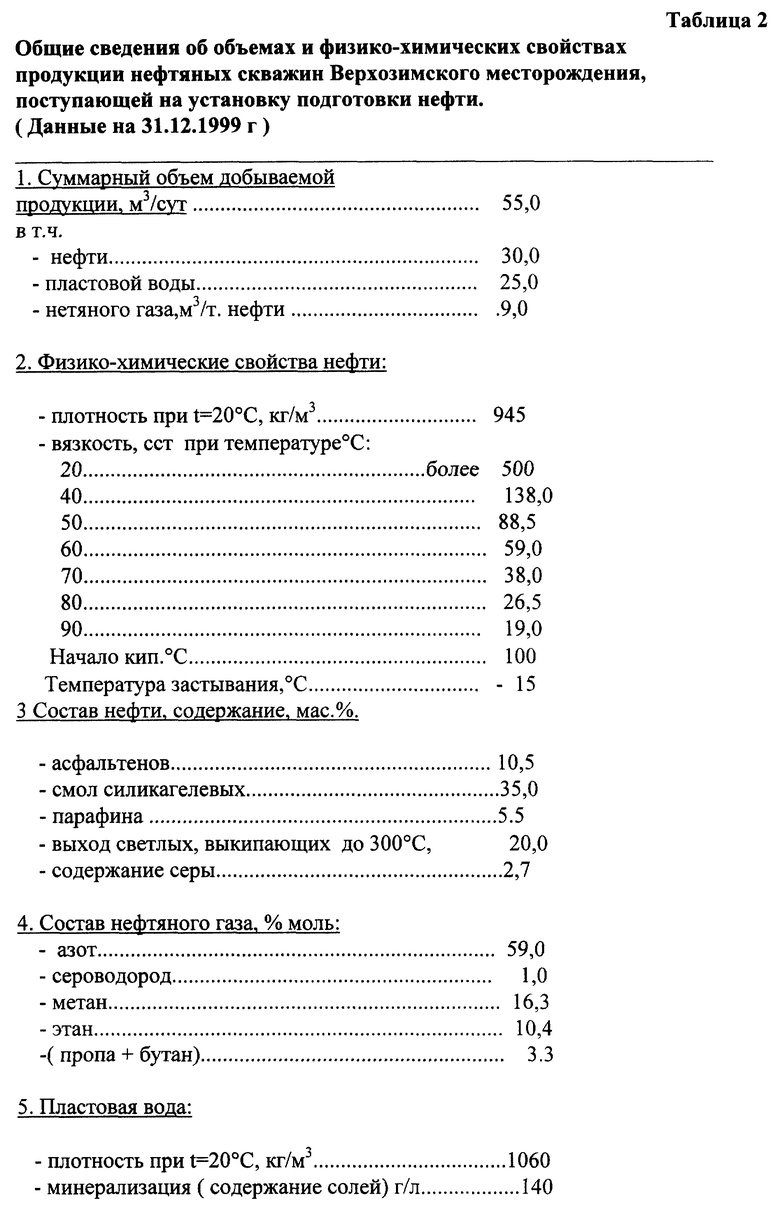

Общие сведения о составе, физико-химических свойствах и объемах подготавливаемой продукции нефтяных скважин Верхозимского месторождения приведены в табл. 2.

В табл. 3 для сравнения представлены данные, характеризующие достигаемое качество товарной нефти, и основные технологические параметры действующей установки подготовки нефти Верхозимского месторождения, работающей по известной технологической схеме, и установки подготовки этой же нефти, использующей предлагаемые технические решения.

Из представленных данных следует, что предлагаемая установка подготовки тяжелой высоковязкой асфальтосмолистой нефти имеет следующие преимущества:

- позволяет получать товарную нефть более высокого качества, в частности снизить остаточное содержание воды в товарной нефти в 2-3 раза, хлористых солей почти в 20 раз, что позволяет использовать магистральный трубопроводный транспорт для поставки тяжелой асфальтосмолистой нефти на НПЗ или на экспорт;

- отпадает необходимость в частых остановках и проведении профилактических работ по очистке теплообменной аппаратуры и нагревателей от отложения солей и кокса, что не только улучшает общую экологическую обстановку на объекте подготовки нефти, но и повышает ее надежность и пожаробезопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2000 |

|

RU2165011C1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 2006 |

|

RU2306168C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТИ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1999 |

|

RU2152972C1 |

| Способ очистки аппаратов в процессе обезвоживания и обессоливания нефти | 1976 |

|

SU653288A1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 1993 |

|

RU2104739C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРОМЫТЫХ ВЫСОКОПРОНИЦАЕМЫХ ЗОН ПРОДУКТИВНОГО ПЛАСТА | 1998 |

|

RU2136870C1 |

| СОСТАВ, СПОСОБ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ГИДРОФОБНОЙ ЭМУЛЬСИИ В КОМБИНИРОВАННОЙ ТЕХНОЛОГИИ ГЛУШЕНИЯ СКВАЖИН | 1999 |

|

RU2156269C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 2000 |

|

RU2172764C1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2009 |

|

RU2412739C1 |

Изобретение относится к нефтедобывающей промышленности. Установка содержит первую ступень подготовки - предварительного сброса воды, вторую ступень - глубокого обезвоживания нефти и третью ступень - глубокого обессоливания нефти. Установка снабжена четвертой ступенью фильтровальной очистки обезвоженной и обессоленной нефти в проточном напорном фильтрационном блоке. Технический результат состоит в получении товарной нефти теплообменной аппаратуры и нагревателей. 3 з.п.ф-лы, 3 табл., 1 ил.

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 1993 |

|

RU2104739C1 |

| Установка подготовки нефти | 1988 |

|

SU1542565A1 |

| Установка для обработки высоковязких стойких нефтяных эмульсий | 1990 |

|

SU1761187A1 |

| Установка подготовки нефти | 1989 |

|

SU1632453A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ФАКТОРОВ ВНЕШНЕЙ СРЕДЫ ПРИ ВЫРАЩИВАНИИ РАСТЕНИЙ | 2003 |

|

RU2233577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМИРОВАТЕЛЯ ИЗОБРАЖЕНИЯ НА ПЗС САМОРЕГУЛИРУЮЩЕГОСЯ ТИПА | 1991 |

|

RU2038652C1 |

| Установка для сбора и подготовки нефти | 1982 |

|

SU1029984A1 |

| Установка подготовки нефти | 1986 |

|

SU1331531A1 |

| Система сбора и подготовки нефти | 1981 |

|

SU969283A1 |

Авторы

Даты

2001-03-27—Публикация

2000-01-05—Подача