Изобретение относится к строительной промышленности, конкретно к производству строительных изделий из смесей на основе цемента, и предназначено для использования при производстве тонкостенных оболочечных конструкций (трубы, башни, колонны, колодцы, обсадные трубы и др.).

Известен способ изготовления труб из асбоцемента, сущность которого сводится к формированию трубы из суспензии методом навивки первичной пленки на цилиндрическую форматную скалку - а.с. СССР 551170, кл. В28В 1/52, 1977. Указанный способ является наиболее распространенным для производства труб из асбоцемента.

Недостатками этого способа является то, что он трудоемок, технологически несовершенен и не отвечает современным требованиям производства.

Известен способ изготовления трубных изделий из бетонных смесей, согласно которому осуществляют радиальное прессование бетонной смеси, уложенной в зазор между формой и перемещающимся рабочим органом, снабженным вибратором (патент РФ 2024394, кл. В28В 21/14, 1994).

Известен способ изготовления труб из бетонных смесей, включающий подачу бетонной смеси в форму с одновременным уплотнением радиальным силовым воздействием со стороны формующего органа, перемещающегося вдоль формуемого изделия с определенной скоростью (патент РФ 2063871, кл. В28В 21/24, 1996).

Известен способ изготовления высокопрочных бетонных труб и трубчатых конструкций, заключающийся в том, что подачу бетонной смеси в форму производят путем перемещения в ней питателя с закрепленным на нем индуктором, процессы центрифугирования и электромагнитной обработки совмещаются (патент РФ 2089389, В28В 21/30, 1997).

Недостатками этих способов является то, что для изготовления труб требуется использование технологически сложных процессов, способы отличаются высокой энерго- и трудоемкостью.

Известен способ изготовления труб из бетонных смесей, армированных фиброй, заключающийся в формировании заготовки методом вертикального виброуплотнения с использованием формы, установленной на поддоне. За счет вибровоздействия в замкнутом объеме осуществляется формирование трубы, после чего готовое изделие вынимается из формы (патент РФ 2075182, В28В 21/10, 1997).

Недостатками этого способа является то, что способ не предназначен для получения длинномерных труб, его технология предполагает обязательную термообработку, усложняющую и удорожающую продукцию. Изделие получается недостаточно высокого качества и прочности. Способ состоит из большого количества операций, большинство из которых требуют ручного труда.

Известен способ производства труб из бетонной смеси (патент РФ 2200657, В28В 21/10, В28В 1/52), заключающийся в приготовлении армированной базальтовым волокном бетонной смеси, формование из смеси изделий методом вибровоздействия с использованием разъемной матрицы. Способ предусматривает формование трубы вибропрессованием в вертикально установленной разъемной матрице, после окончания процесса формования ее переводят в горизонтальное положение, в котором осуществляют выдержку и распалубку.

Недостатками этого способа является большая трудоемкость, необходимость перемены положения матрицы в процессе формования трубы, усложняющие и удорожающие продукцию. Изделие получается недостаточно высокого качества и прочности.

Задачей изобретения является упрощение технологии и конструкции применяемых для формирования оболочечных конструкций устройств, повышение скорости изготовления и долговечности получаемых конструкций, расширение их функциональных возможностей.

Задача выполняется совокупностью изобретений.

Способ формирования оболочек включает: разворачивание рукава, образование полости отогнутыми участками рукава, соединение отогнутого участка рукава с тяговым органом, закрепление тора с гибкой тягой, укладку раствора в рукав, формирование стенки оболочки путем синхронного перекатывания рукава и тора.

Устройство для осуществления способа включает рукав, образующий полость отогнутым участком, и средство для подачи туда раствора, тор или рукав, расположенный внутри полости, образованной отогнутым участком рукава, и средство, обеспечивающее передвижение рукава или тора по каналу наружного рукава.

Разворачивание рукава в вертикальном или горизонтальном направлении позволяет гибко варьировать технологию изготовления труб в зависимости от условий производства, повышая ее эффективность и надежность изготавливаемых изделий.

Подача раствора в полость, образованную отогнутым участком рукава, путем свободного налива или нагнетания позволяет использовать растворы с различными показателями удобоукладываемости при сохранении высоких эксплуатационных характеристик изготавливаемых изделий.

Формирование стенки оболочки путем перемещения коаксиально расположенных рукавов позволяет контролировать толщину изготавливаемого изделия, режим его твердения, что положительно сказывается на долговечности и прочности изготавливаемых изделий.

На представленных чертежах изображено:

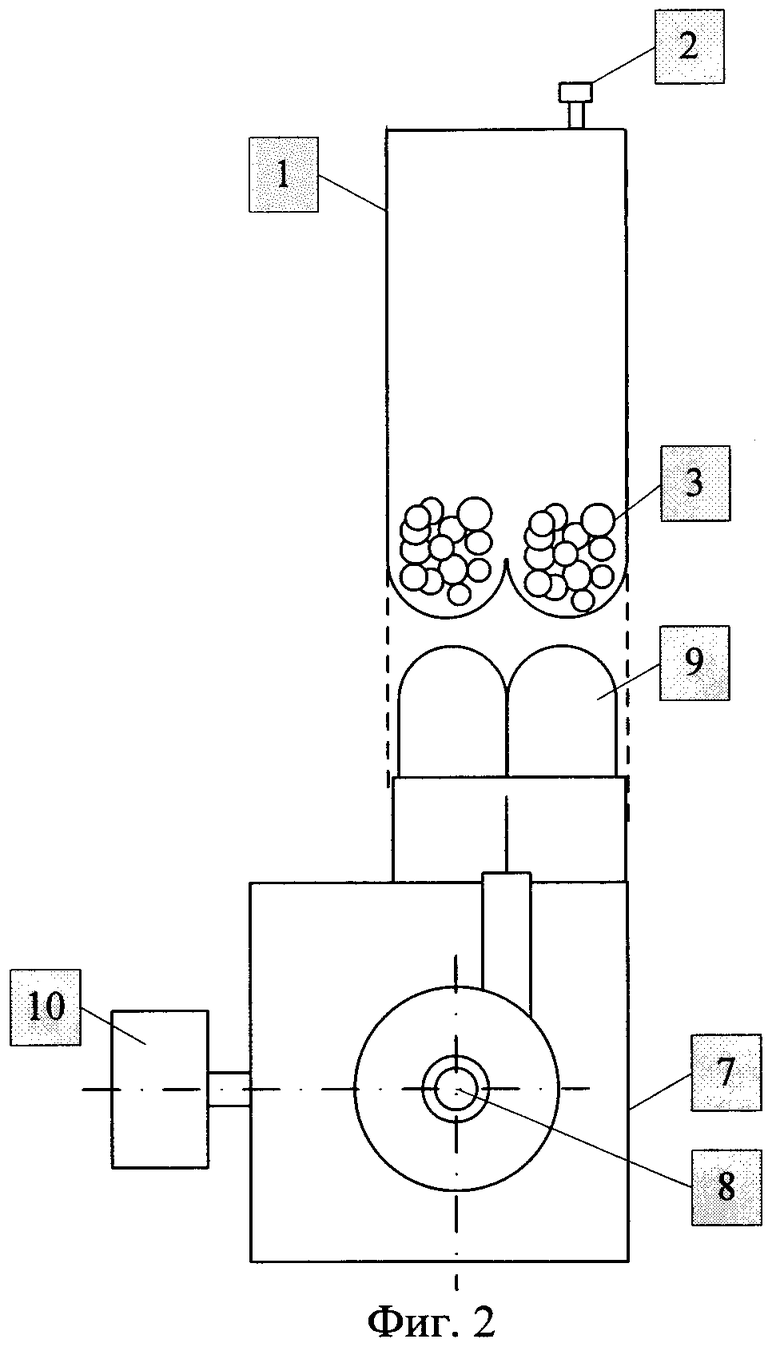

на фиг.1 - рукав и тор;

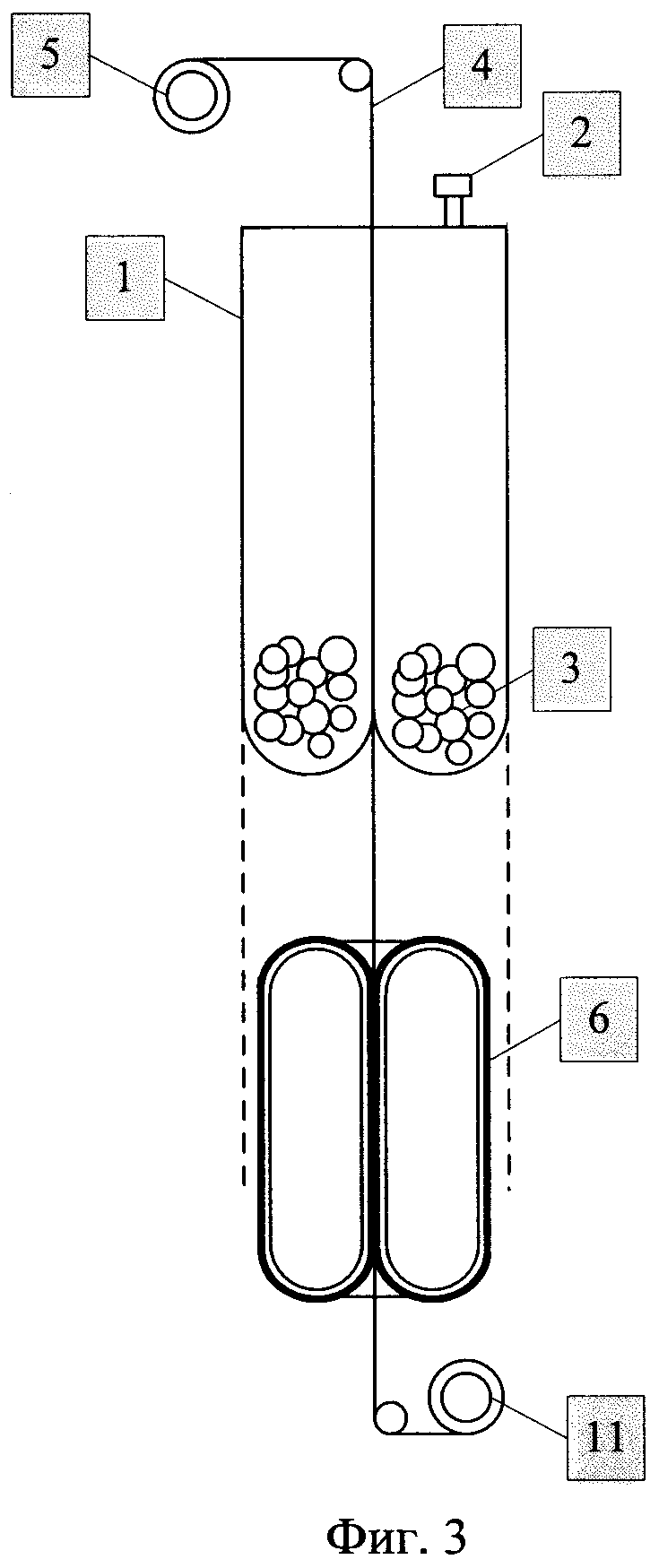

на фиг.2 - два рукава;

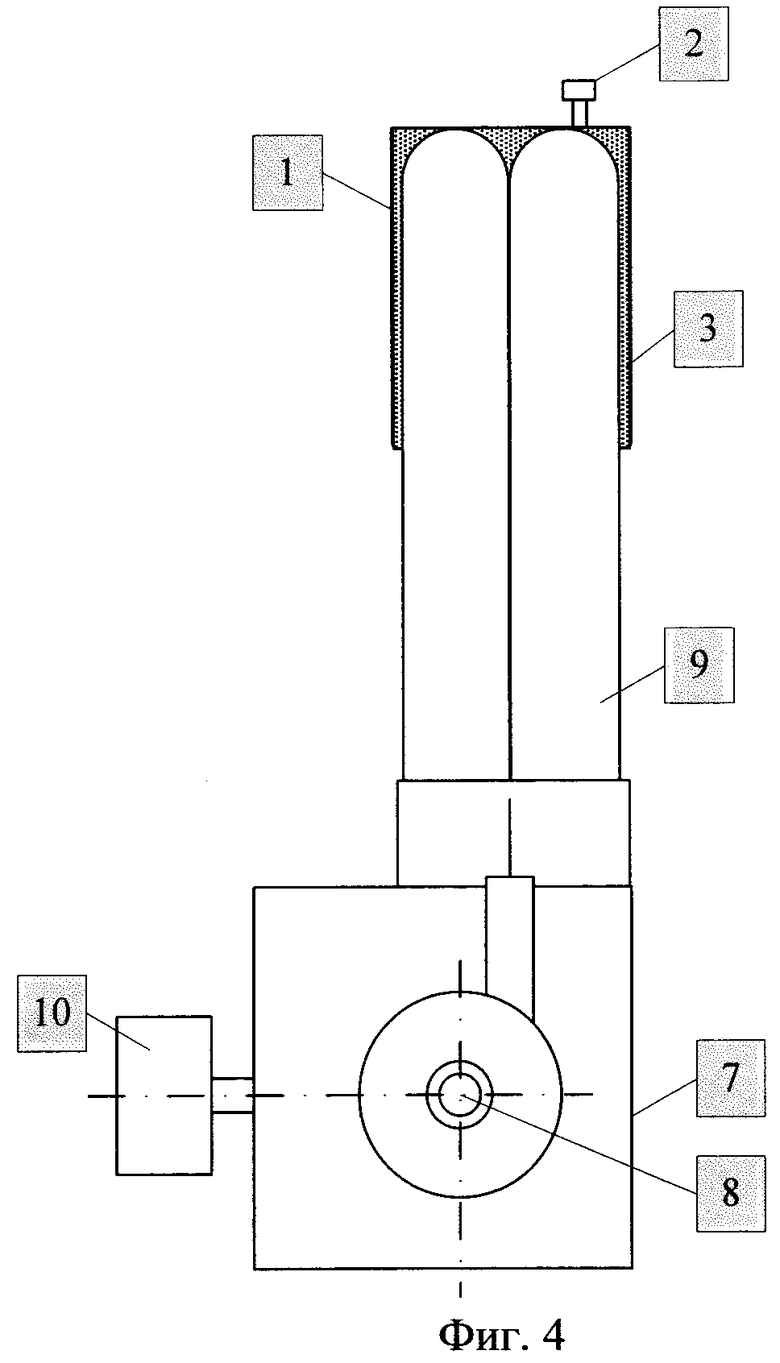

на фиг.3 - два рукава и камера;

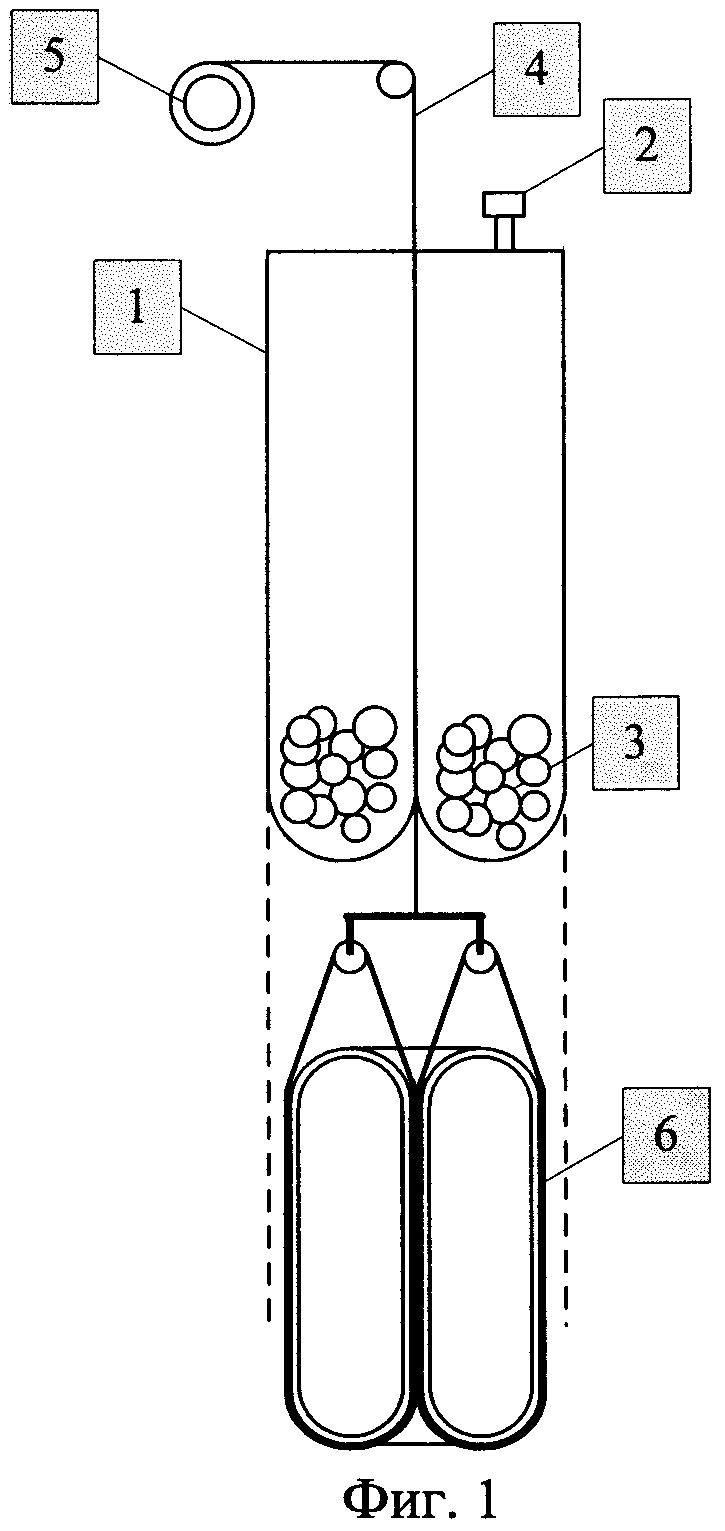

на фиг.4 - схема осуществления способа.

Устройство, изображенное на фиг.1 выполнено из рукава 1, сообщенного с системой 2 подачи раствора 3. Гибкая связь 4 (трос, лента) закреплена на приводном реверсивном барабане 5, проходит через полость рукава 1 и соединена с тором 6. Top 6 имеет диаметр, меньший, чем диаметр рукава 1, на величину удвоенной толщины стенки изготавливаемой оболочки.

Устройство, изображенное на фиг.2, выполнено из рукава 1, сообщенного с системой 2 подачи раствора 3. В камере 7 размещен приводной реверсивный барабан 8. На барабане 8 намотан рукав 9, один из концов которого отогнут и закреплен по периметру патрубка камеры 7. Камера 7 сообщена с системой 10 подачи текучего агента (жидкости или газа). Рукав 9 имеет диаметр, меньший, чем диаметр рукава 1, на величину удвоенной толщины стенки изготавливаемой оболочки.

Устройство, изображенное на фиг.3, выполнено из рукава 1, сообщенного с системой 2 подачи раствора 3. Гибкая связь 4 (трос, лента) закреплена на приводном реверсивном барабане 5, проходит через полость рукава 1 и соединена с приводным реверсивным барабаном 11. На гибкую связь 4 между приводными реверсивными барабанами 11 и 5 накачен тор 6.

Устройство, изображенное на фиг.4, выполнено аналогично устройству, изображенному на фиг.2, при этом рукав 9 развернут на полную длину путем коаксиального перемещения внутри канала рукава 1.

Устройство, изображенное на фиг.1, работает следующим образом.

Рукав 1 разворачивают на полную длину, в полость, образованную его отогнутым концом, системой 2 подают заданную порцию раствора 3. Top 6 посредством тягового органа (приводного реверсивного барабана 5) перемещают коаксиально внутри канала рукава 1. Рукав 1 перекатывается синхронно с тором 6, между внешней и внутренней стенками рукава 1 (относительно тора 6) формируется оболочечная поверхность из раствора 3. Длина рукава 1 при этом уменьшается вдвое. Раствор 3 затвердевает между внешней и внутренней стенками рукава 1. После его затвердевания тор 6 и рукав 1 демонтируются.

Устройство, изображенное на фиг.2, работает следующим образом.

Рукав 1 разворачивают на полную длину, в полость, образованную его отогнутым концом, системой 2 подают заданную порцию раствора 3. Системой 10 в камеру 7 подают текучий агент (жидкость или газ), рукав 9 начинает выворачиваться, перемещаясь коаксиально внутри канала рукава 1. Рукав 1 перекатывается синхронно с рукавом 9, между внешней и внутренней стенками рукава 1 (относительно рукава 9) формируется оболочечная поверхность из раствора 3. Длина рукава 1 при этом уменьшается вдвое. Раствор 3 затвердевает между внешней и внутренней стенками рукава 1. После его затвердевания рукава 1 и 9 демонтируются.

Устройство, изображенное на фиг.3, работает следующим образом.

Рукав 1 разворачивают на полную длину, в полость, образованную его отогнутым концом, системой 2 подают заданную порцию раствора 3. Приводным реверсивным барабаном 5 сматывают гибкую связь 4, при этом тор 6 перемещается коаксиально в канале рукава 1. Рукав 1 перекатывается синхронно с тором 6, между внешней и внутренней стенками рукава 1 (относительно тора 6) формируется оболочечная поверхность из раствора 3. Длина рукава 1 при этом уменьшается вдвое. Раствор 3 затвердевает между внешней и внутренней стенками рукава 1. После его затвердевания тор 6 и рукав 1 демонтируются.

Устройство, изображенное на фиг.4, работает следующим образом.

После полного затвердевания раствора 3 между внешней и внутренней стенками рукава 1 рукав 9 и рукав 1 демонтируются.

Пример

В соответствии с фиг.2, 4 изготавливали фибробетонную трубу длиной 6 м, ⌀ 210 мм, толщиной стенки 5 мм.

Рукав 1 изготовили из технической ткани, диаметром 210 мм, длиной 12 м. Рукав 9 также изготовили из технической ткани, диаметром 200 мм, длиной 12 м.

После разворачивания рукава 1 на полную длину в него подали заданную порцию фибробетона. Рукав 9 начали перемещать коаксиально относительно рукава 1.

После окончания перемещения рукава 9 фибробетон выдерживали в гибкой опалубке, представленной внутренней и внешней стенками рукава 1, в течение суток. После затвердевания фибробетона рукава 1 и 9 демонтировали.

Изготовленная фибробетонная труба - гладкая, с равной толщиной стенок на всем протяжении изделия.

Использование изобретения позволяет упростить технологии и конструкции, применяемые для формирования оболочечных конструкций, а также повысить скорость изготовления и долговечность получаемых конструкций.

Изобретение относится к области строительства, а именно к способам и устройствам для формирования оболочек. Изобретение позволит снизить энергоемкость изготовления оболочек. Способ формирования оболочек включает разворачивание рукава, образование полости отогнутыми участками рукава, соединение отогнутого участка рукава с тяговым органом, закрепление тора с гибкой тягой, укладку раствора в рукав, формирование стенки оболочки путем синхронного перекатывания рукава и тора. 2 н. и 4 з.п. ф-лы, 4 ил., 1 пр.

1. Способ формирования оболочек, включающий разворачивание рукава, образование полости отогнутыми участками рукава, соединение отогнутого участка рукава с тяговым органом, закрепление тора с гибкой тягой, укладку раствора в рукав, формирование стенки оболочки путем синхронного перекатывания рукава и тора.

2. Способ по п.1, отличающийся тем, что разворачивание рукава осуществляют вертикально или горизонтально.

3. Способ по пп.1 и 2, отличающийся тем, что подачу раствора осуществляют путем свободного налива в полость, образованную отогнутым участком рукава или путем нагнетания.

4. Способ по п.1, отличающийся тем, что формирование стенки оболочки осуществляют путем перемещения коаксиально расположенных рукавов.

5. Устройство для осуществления способа по п.1 включает рукав, образующий полость отогнутым участком и средство для подачи туда раствора, тор или рукав, расположенный внутри полости, образованной отогнутым участком рукава, и средство, обеспечивающее передвижение рукава или тора по каналу наружного рукава.

6. Устройство по п.5, отличающееся тем, что оно содержит средство для перемещения тора или рукава, например тяговый орган или систему подачи текучего агента.

| Способ определения абсолютного значения ускорения силы тяжести | 1977 |

|

SU640223A1 |

| Способ изготовления трубопровода в грунте и устройство для его осуществления | 1984 |

|

SU1310481A1 |

| Орган контроля синхронизма при автоматическом повторном включении линии электропередачи | 1979 |

|

SU855822A1 |

| US 3422631 А, 21.01.1969 | |||

| Способ получения хвойно-соляного экстракта | 1984 |

|

SU1279634A1 |

Авторы

Даты

2012-12-10—Публикация

2011-06-15—Подача