Изобретение относится к области теплотехники, в частности к плавильным и нагревательным агрегатам, в которых образуется химический недожог топлива и имеет место значительная эмиссия оксидов азота.

Известно применение газоструйных акустических излучателей на мартеновских печах, позволяющее значительно снижать содержание оксидов азота в дымовых газах [1]. Однако недостатками этого устройства являются использование в качестве рабочего газа дополнительного энергоносителя - компрессорного воздуха, и расположение акустических излучателей в удалении от горелочных устройств, что снижает эффективность влияния акустического поля на процесс горения. Известна также конструкция газовой горелки (ФСГ-Р) с регулируемой длиной факела и раздельной подачей газа в центральное и периферийное сопла горелки [2]. При этом удается сократить длину факела, снизить химический недожог топлива и обеспечить оптимальные условия нагрева металла, в том числе при факельно-сводовом отоплении. Однако недостатком этой конструкции является значительная неуправляемая эмиссия оксидов азота.

Известна также конструкция горелки для плавильных агрегатов, включающая раздельный центральный и периферийный подвод газа, наличие газоструйного акустического излучателя с использованием в качестве рабочего газа - природного газа, а также лопаточный завихритель, установленный перед выходными соплами горелки [3].

Данная конструкция горелки позволяет регулировать длину факела и выбирать его оптимальную длину в соответствии с потребностями технологии агрегата.

Однако недостатком данной конструкции является расположение газоструйного акустического излучателя в хвостовой части горелки, фактически вне ее основной конструкции. Таким образом, расстояние от выхода акустического излучателя до выходных сопел горелки является значительным, что приводит к большим потерям акустической мощности. При этом ось «сопло-резонатор» расположена перпендикулярно движению потока газа, что усложняет конструкцию и приводит к дополнительным потерям акустической мощности.

Кроме того, установка лопаток-завихрителей в сопловой части горелки приводит к эффекту рассеяния акустических волн, что еще больше снижает акустическую мощность на выходе из сопел горелки.

Потери акустической мощности также увеличиваются при разделении потоков газа и его подаче на центральное и периферийное сопло в корпусе горелки.

В результате возможный эффект от снижения эмиссии оксидов азота и уменьшения длины факела при установке газоструйного акустического излучателя фактически не реализуется.

Технической задачей настоящего изобретения является снижение потерь звуковых колебаний при их воздействии на факел газовой горелки, уменьшение габаритов и стоимости горелочного устройства, сокращение длины факела, уменьшение химического недожога топлива и эмиссии оксидов азота при работе газовой горелки.

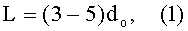

Технический результат предлагаемого изобретения достигается тем, что акустическая прямоточная газовая горелка, включающая корпус горелки, патрубок для подачи природного газа, патрубок для подачи воздуха для горения, центральное газовое сопло и периферийное воздушное сопло, внутренний трубопровод подачи природного газа, газоструйный акустический излучатель, состоящий из сопла, резонатора и рефлектора, отличается тем, что внутренний трубопровод подачи природного газа выполнен переменным сечением, и часть этого трубопровода, имеющая увеличенное поперечное сечение, образует корпус газоструйного акустического излучателя, в котором размещены его сопло, резонатор и рефлектор, при этом сопло и резонатор газоструйного акустического излучателя, а также внутренний трубопровод подачи природного газа размещены соосно, расстояние от закрытой торцевой поверхности резонатора до выходного сечения центрального газового сопла горелки составляет 3-5 диаметров выходного сечения центрального газового сопла, а площадь поперечного сечения между внешним диаметром резонатора и внутренним диаметром корпуса газоструйного акустического излучателя равна площади поперечного сечения внутреннего трубопровода подачи природного газа.

Таким образом, основной особенностью предлагаемой акустической прямоструйной газовой горелки является расположение газоструйного акустического излучателя не вне, как это имеет место в аналоге [3], а внутри корпуса газовой горелки с максимальной приближенностью газоструйного акустического излучателя к выходным соплам газовой горелки. Как известно, при движении акустически возбужденной газовой струи в газопроводе потери акустической мощности пропорциональны длине этого участка газопровода. Как отмечалось, расположение газоструйного акустического излучателя на трубопроводе вне корпуса газовой горелки при ориентировании оси сопла и резонатора газоструйного акустического излучателя перпендикулярно оси подводящего газового трубопровода приводит к значительным потерям акустической мощности. Это, в свою очередь, снижает эффект воздействия акустического поля на интенсификацию процесса горения и снижение эмиссии оксидов азота.

Расположение же оси газоструйного акустического излучателя соосно с внутренним трубопроводом подачи природного газа в центральное газовое сопло обеспечивает своеобразный эффект «прямолинейности» при наименьших потерях гидравлического напора на пути природного газа и наименьших потерях акустической мощности, генерируемой газоструйным акустическим излучателем. Кроме того, такое расположение оси газоструйного акустического излучателя позволяет максимально приблизить газоструйный акустический излучатель к выходному сечению газовой горелки.

Для уменьшения потерь акустической энергии и гидравлического сопротивления на пути движения газа акустический излучатель должен располагаться как можно ближе к выходному сечению центрального газового сопла. Однако необходимость для размещения газоструйного акустического излучателя, создания части внутреннего трубопровода подачи природного газа увеличенным поперечным сечением и требуемой стабилизации режима движения природного газа от сопла акустического излучателя до выходного сечения центрального газового сопла (без наличия завихрений газового потока) обуславливает конструктивно предлагаемое расположение газоструйного акустического излучателя таким образом, чтобы закрытый торец резонатора находился вблизи выходного сечения центрального газового сопла горелки на минимальном расстоянии

где dо - выходное сечение центрального газового сопла.

При данных конструктивных параметрах расположения газоструйного акустического излучателя потери генерируемой им акустической мощности практически сводятся к нулю, что и обеспечивает максимальный эффект воздействия акустического поля на укорочение длины факела (снижение химического недожога топлива) и уменьшение эмиссии оксидов азота.

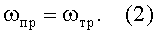

Для удобства размещения газоструйного акустического излучателя так, чтобы сопло и резонатор, а также внутренний трубопровод подачи природного газа и выходное сечение центрального газового сопла располагались соосно, на участке размещения сопла, резонатора и рефлектора внутренний трубопровод подачи природного газа выполнен увеличенным поперечным сечением, и этот участок образует в результате внутреннюю поверхность корпуса газоструйного акустического излучателя с соответствующим внутренним диаметром. При этом с целью уменьшения гидравлических потерь напора по пути движения газа площадь поперечного сечения между наружным диаметром резонатора и внутренним диаметром корпуса газоструйного акустического излучателя ωпр выполнена равной площади поперечного сечения внутреннего трубопровода подачи природного газа ωтр, т.е.

При работе газоструйного акустического излучателя требуемые параметры рабочего газа - в данном случае природного газа - находятся в пределах обеспечения истечения газа из сопла газоструйного акустического излучателя в критическом или сверхкритическом режиме, например, давление природного газа в пределах 0,2-0,4 МПа уже является вполне достаточным [4].

В результате истечения рабочего газа из сопла газоструйного акустического излучателя и его аэродинамического взаимодействия с резонатором давление газа снижается до уровня 0,01-0,015 МПа, что соответствует режиму работы газовых горелок на природном газе [2, 4].

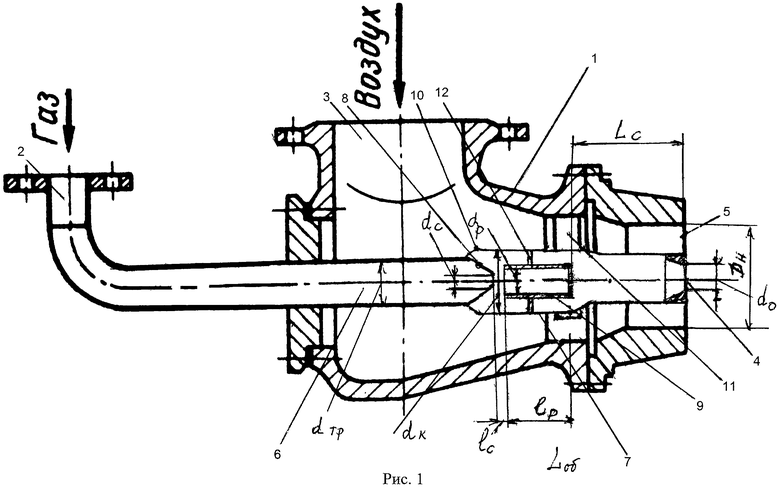

На рис.1 представлено устройство акустической прямоточной газовой горелки. Оно включает корпус горелки 1, патрубок для подачи природного газа 2, патрубок для подачи воздуха для горения 3, центральное газовое сопло 4, периферийное воздушное сопло 5, внутренний трубопровод подачи природного газа 6, часть трубопровода подачи природного газа с увеличенным поперечным сечением, образующую корпус газоструйного акустического излучателя 7 с соплом 8, резонатором 9 и рефлектором 10, центровых стержней: корпуса газоструйного акустического излучателя 11 и резонатора 12.

Устройство работает следующим образом. К корпусу горелки 1 через патрубки 2 и 3 подаются природный газ и воздух для горения, соответственно. Природный газ под давлением 0,15-0,4 МПа через внутренний трубопровод подачи природного газа 6 подается в сопло 8 газоструйного акустического излучателя 7. Струя природного газа, являющегося в данном случае рабочим газом газоструйного акустического излучателя 7, взаимодействует с резонатором 9, в результате чего формируется акустическое поле. Это акустическое поле направляется рефлектором 10 в поток природного газа, проходящего между внутренней поверхностью части трубопровода подачи природного газа с увеличенным поперечным сечением - внутренней поверхностью корпуса газоструйного акустического излучателя 7 и наружной поверхностью резонатора 9, и поступающего в центральное газовое сопло 4. Воздух для горения поступает в рабочее пространство агрегата через воздушное сопло 2. Центровые стержни 11 и 12 обеспечивают центровку осей: части трубопровода подачи природного газа с увеличенным поперечным сечением - корпуса газоструйного акустического излучателя 7, сопла 8 и резонатора 9 относительно осей: внутреннего трубопровода подачи природного газа, выходного сечения центрального газового сопла горелки 4 и периферийного воздушного сопла 5. Озвученный в результате наложения акустического поля природный газ поступает в рабочее пространство агрегата, при этом обеспечивается укорочение факела газовой горелки, снижение химического недожога топлива и уменьшение эмиссии оксидов азота.

Испытание элементов газовой горелки с наложенным на факел акустическим полем, генерируемым при подаче природного газа в качестве рабочего газа в газоструйный акустический излучатель, проводилось на установке в цехе Северского трубного завода. При этом подтвердилась возможность получения устойчивого горения с укороченным факелом природного газа и снижения эмиссии оксидов азота.

Пример определения основных конструктивных параметров акустической прямоточной газовой горелки

Принят расход природного газа на горелку 60м3/ч=0,0167 м3/с. Использованы рекомендации [2] для расчета сопел и подводящего трубопровода горелки. В соответствии с рекомендациями [2, стр.206] скорость истечения природного газа из центрального газового сопла принята 137 м/с, воздуха - 23,5 м/с. При этом при давлении природного газа перед выходным центральным газовым соплом 9800 Па=0,0098 МПа ≈ 0,01 МПа (1000 мм вод. ст.) получено: диаметр центрального газового сопла do=13,5 мм, внутренний диаметр внутреннего трубопровода подачи природного газа dтр=25 мм, диаметр воздушного сопла горелки DH=112 мм (см. рис.1).

Рассчитаем соответствующие параметры газоструйного акустического излучателя по рекомендациям [4, 5].

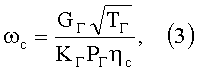

Площадь выходного критического сечения сопла газоструйного акустического излучателя определится по формуле

где GГ - расход газа; Тг и Рг - температура и давление торможения газа;

ηс - коэффициент потерь давления в сопле, Kг - коэффициент, соответствующий природе рабочего газа.

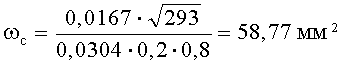

Тогда при Gг=0,0167 м3/с, Tт=293 К, Рг=0,2 МПа, Кг=0,0304 К0,5·с/м [4] и ηс=0,8 получаем

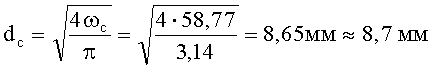

Отсюда диаметр критического сечения сопла газоструйного акустического излучателя

Принимаем диаметр резонатора равным

dp=1,5dc=13,1 мм.

Радиус резонатора принимаем равным 15 мм.

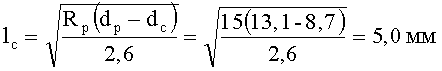

Расстояние от выходного сечения сопла газоструйного акустического излучателя до входа в резонатор принимаем равным [5]

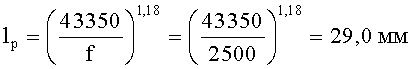

Длина резонатора определяется требуемой эффективной частотой акустических колебаний. Принимая во внимание, что газоструйный акустический излучатель генерирует частоты в основном в диапазоне 100-4000 Гц, оценим длину резонатора по формуле [5] при средней частоте  f=2500 Гц

f=2500 Гц

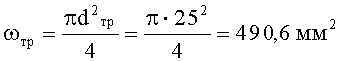

Площадь проходного сечения между внешним диаметром резонатора и внутренним диаметром корпуса резонатора по уравнению (2) принимаем равной площади поперечного сечения внутреннего трубопровода подачи газа. При диаметре этого трубопровода dтр=25 мм площадь указанного проходного сечения

При толщине цилиндрической поверхности резонатора δ=1,5 мм диаметр его наружной поверхности равен

dp.вн=dp+2δ=13,1+2·1,5=16,1 мм

и площадь его поперечного сечения

Тогда площадь поперечного сечения внутренней поверхности корпуса газоструйного акустического излучателя равна

ωк=ωк+ωp.вн=490,6+203,5=694,1 мм2, а внутренний диаметр корпуса газоструйного акустического излучателя

Расстояние от выходного сечения центрального газового сопла горелки до закрытой торцевой поверхности резонатора равно

Lc=4do=4·13,5=54 мм.

Тогда общее расстояние от выходного сечения сопла газоструйного акустического излучателя до выходного сечения центрального газового сопла горелки с учетом толщины торцевой стенки резонатора δт=2 мм равно

Loб=lc+lp+δт+Lc=5,0+29+2+54=90 мм.

Таким образом, все основные конструктивные параметры акустической прямоточной газовой горелки определены.

Отметим, что при необходимости часть элементов конструкции горелки выполняется съемной (начиная от рефлектора 10 газоструйного акустического излучателя при его креплении к внутреннему трубопроводу подачи природного газа 6) и в этом случае параметры резонатора 9 и центрального газового сопла 4 могут быть изменены.

Применение акустической прямоточной газовой горелки обеспечивает сокращение длины факела, снижение химического недожога топлива и уменьшение эмиссии оксидов азота.

Источники информации

1. Лисиенко В.Г., Ярошенко Ю.Г., Кокарев Н.И. и др. Способ отопления пламенных печей. Авторское свидетельство на изобретение СССР, №1629324, Бюл. №7. 23.02.91.

2. Лисиенко В.Г. Интенсификация теплообмена в пламенных печах. - М.: Металлургия, 1979. - 224 с.

3. Винтовкин А.А., Деньгуб В.В., Витков О.А. и др. Разработка и внедрение горелок с регулирующими характеристиками факела на медеплавильных печах. - Сталь, 2010, №3.- С.127-129.

4. Китаев Б.И., Зобнин Б.Ф., Ратников В.Ф. и др. Теплотехнические расчеты металлургических печей. Учебное пособие / Под ред. А.С.Телегина. - М.: Металлургия, 1970. - 528 с.

5. Воронов Г.В., Лисиенко В.Г., Шиленко Б.П. и др. Газоструйный стержневой излучатель. Патент РФ №1455444. Опубл. 15.10.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| ВОЛНОВОД ДЛЯ ОСВЕТЛЕНИЯ СТЕКЛОМАССЫ | 2011 |

|

RU2476387C2 |

| ФУРМА ДЛЯ ПОДАЧИ АКУСТИЧЕСКИ ВОЗБУЖДЕННЫХ ГАЗОВЫХ СТРУЙ В РАБОЧЕЕ ПРОСТРАНСТВО ЭНЕРГОТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2430320C2 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| СПОСОБ ВНЕШНЕЙ СУШКИ БУМАГИ НА БУМАГОДЕЛАТЕЛЬНОМ ЦИЛИНДРЕ | 2009 |

|

RU2418123C1 |

| ВИХРЕВАЯ ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2348861C1 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 2011 |

|

RU2485402C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| ПЫЛЕГАЗОВАЯ ВЕРТИКАЛЬНО-ЩЕЛЕВАЯ ПРЯМОТОЧНАЯ ГОРЕЛКА | 1993 |

|

RU2057987C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ВИХРЕВОЙ ТОПКЕ И ВИХРЕВАЯ ТОПКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2349835C2 |

Изобретение относится к области теплотехники, в частности к плавильным и нагревательным агрегатам, в которых образуется химический недожог топлива и имеет место значительная эмиссия оксидов азота. Акустическая прямоточная газовая горелка включает корпус горелки, патрубок для подачи природного газа, патрубок для подачи воздуха для горения, центральное газовое сопло и периферийное воздушное сопло, внутренний трубопровод подачи природного газа, газоструйный акустический излучатель, состоящий из сопла, резонатора и рефлектора, при этом внутренний трубопровод подачи природного газа выполнен переменным сечением, и часть этого трубопровода, имеющая увеличенное поперечное сечение, образует корпус газоструйного акустического излучателя, в котором размещены его сопло, резонатор и рефлектор, при этом сопло и резонатор газоструйного акустического излучателя, а также внутренний трубопровод подачи природного газа размещены соосно, расстояние от закрытой торцевой поверхности резонатора до выходного сечения центрального газового сопла горелки составляет 3-5 диаметров выходного сечения центрального газового сопла, а площадь поперечного сечения между внешним диаметром резонатора и внутренним диаметром корпуса газоструйного акустического излучателя равна площади поперечного сечения внутреннего трубопровода подачи природного газа. Технический результат, достигаемый от реализации заявленной акустической прямоточной газовой горелки, обеспечивает снижение потерь звуковых колебаний при их воздействии на факел газовой горелки, уменьшение габаритов и стоимости горелочного устройства, сокращение длины факела, снижение химического недожога топлива и уменьшение эмиссии оксидов азота. 1 ил.

Акустическая прямоточная газовая горелка, включающая корпус горелки, патрубок для подачи природного газа, патрубок для подачи воздуха для горения, центральное газовое сопло и периферийное воздушное сопло, внутренний трубопровод подачи природного газа, газоструйный акустический излучатель, состоящий из сопла, резонатора и рефлектора, отличающаяся тем, что внутренний трубопровод подачи природного газа выполнен переменным сечением, и часть этого трубопровода, имеющая увеличенное поперечное сечение, образует корпус газоструйного акустического излучателя, в котором размещены его сопло, резонатор и рефлектор, при этом сопло и резонатор газоструйного акустического излучателя, а также внутренний трубопровод подачи природного газа размещены соосно, расстояние от закрытой торцевой поверхности резонатора до выходного сечения центрального газового сопла горелки составляет 3-5 диаметров выходного сечения центрального газового сопла, а площадь поперечного сечения между внешним диаметром резонатора и внутренним диаметром корпуса газоструйного акустического излучателя равна площади поперечного сечения внутреннего трубопровода подачи природного газа.

| Способ опыления пламенных печей | 1988 |

|

SU1629324A1 |

| US 20110041508 А1, 24.02.2011 | |||

| US 6733705 B1, 11.05.2004. | |||

Авторы

Даты

2012-12-20—Публикация

2011-08-01—Подача