Изобретение относится к путевому хозяйству и может быть использовано для измерения величины относительных перемещений участков рельсовых плетей бесстыкового пути при воздействии на них поездной нагрузки и температуры.

Известен способ контроля продольно-напряженного состояния рельсовых плетей, заключающийся в измерении текущего расстояния отрезков пути между контрольными метками (кернами) на рельсовых плетях, нанесенных через каждые 25 м, с известным калибровочным расстоянием мерными колесами, определении разности измеренных текущих расстояний и калиброванного и вычислении по разностям этих расстояний продольных напряжений с точностью измерения расстояния 1/25000 (см. Зубов В.И. Предлагаю способ контроля напряжений в плетях // Путь и путевое хозяйство. - 1985. - №3. С.27-29).

Недостатком данного способа является невысокая точность измерений, невозможность автоматической регистрации и анализа получаемых измерений перемещений и температуры участков рельсовых плетей за счет отсутствия системы, учитывающей возможное накопление системной ошибки измерения пути мерным колесом.

Наиболее близким по технической сущности к заявляемому является способ определения продольно-напряженного состояния рельсовых плетей бесстыкового пути, заключающийся в том, что периодически измеряют температуру участков рельсовых плетей и рассчитывают температурные продольные напряжения σt участков с одновременным определением продольных деформаций участков от внешних силовых воздействий или изменений состояния пути, по которым рассчитывают продольные напряжения σд участков, вызванные этими деформациями, суммируют найденные σt и σд и получают величины фактических продольных напряжений. Контрольные сечения устраивают через каждые 100 м и отмечают путем нанесения фиксированных точек на верхнюю часть подошвы рельса. Дополнительно на определенном расстоянии друг от друга устраивают неподвижные «реперы» в виде шпал исключенных из работы рельсовых плетей. Контроль положения контрольных сечений относительно «реперов» производится с помощью бесконтактных датчиков (см. патент РФ №2239574, кл. В61К 9/00. опубл. 2004 г.).

Недостатком данного способа является невысокая точность измерений. Малая точность определения реперного расстояния в пути ограничивается точностью измерения расстояний 100 (50) метровой рулеткой 1/2000-1/10000. Оценка изменения перемещения рельсовых плетей не учитывает, что во время производства выправки пути и под проходящими поездами реперные шпалы смещаются со своих мест. Способ не учитывает компенсации возможного смещения «реперов» в балласте относительно неподвижного основания, что приводит к неконтролируемому изменению реперного расстояния. Недостатками способа является необходимость устройства для каждого контрольного сечения собственного «репера» и ограничение реперного расстояния размером в 100 м.

Технической задачей изобретения является повышение точности определения продольно-напряженного состояния рельсовых плетей, а также уменьшение затрат на эксплуатацию и диагностику бесстыкового пути.

Указанная задача достигается тем, что в способе определения продольно-напряженного состояния рельсовых плетей бесстыкового пути периодически измеряют температуру участков рельсовых плетей, определяют температурные продольные напряжения участков с одновременным определением продольных деформаций участков от внешних силовых воздействий или изменений состояния пути, по которым определяют продольные напряжения участков между контрольными метками, с учетом изменения их длины и величины продольных деформаций, дополнительно определяют деформации в пределах реперных участков, включающих несколько участков рельсовых плетей, определяют коэффициент коррекции как отношение суммы расстояний участков рельсовых плетей в пределах реперного участка к длине реперного участка и фактические продольные напряжения для каждого участка рельсовой плети определяют с учетом этого коэффициента.

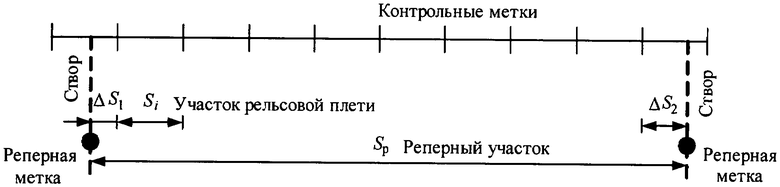

Бесстыковой путь через каждые 100 м разделяются на участки рельсовых плетей, по границам которых наносятся контрольные метки (чертеж). Контрольные метки (в виде электронных меток на подошве рельса) технологически выгодно устраивать в стационарных условиях рельсосварочного предприятия (РСП). При нанесении контрольных меток необходимо измерять с высокой точностью 0,1°С температуру рельса и расстояние. Создаваемая на подошве рельса контрольная метка способна поглощать электромагнитное излучение, что при электромагнитном излучении создает сигнал, способный фиксироваться на специальном приемнике, например, в виде пикообразной кривой с вершиной в центре метки на подошве рельса, что позволяет осуществлять регистрацию контрольных меток в автоматическом режиме. Эта метка не подвержена механическому повреждению, а качество регистрации сигнала не зависит от скорости движения тележки (вагона) или толщины и плотности снега. Реперные метки располагаются, например, на опорах контактной сети с шагом порядка 1000 м и являются границами реперных участков, включающих несколько участков рельсовой плети. Реперные метки представляют собой метки, способные считываться аппаратурой для работы, например, с GPS. Вся используемая в предлагаемом способе аппаратура по подаче, приему и обработке сигналов электромагнитного излучения для определения реперных расстояний, определения забегов ΔSi, определения расстояний между контрольными метками, а также автоматической обработке получаемой информации установлена на тележке (вагоне), имеющей систему отсчета пройденного пути высокоточными мерными колесами.

Измерение величины перемещения участков рельсовых плетей и температуры рельсов осуществляется автоматически по посылаемому электромагнитному излучению и принимаемому после отражения от рельсовой контрольной метки. Вместе с измерением расстояний между контрольными метками определяются расстояния между реперными метками, нанесенными в створе с контрольными метками. Регистрация реперных меток осуществляется через систему орбитальных спутников с точностью 1/100000 (например GPS). Измерение расстояний забегов ΔS1 и ΔS2 между реперной меткой и ближайшей контрольной меткой в пределах одного реперного участка позволяет определить величину смещения (угона) рассматриваемого участка плети.

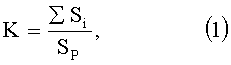

При этом определяется коэффициент коррекции как отношение расстояния между реперными метками и суммой расстояний между контрольными метками с учетом соответствующих забегов ΔSi, в пределах одного реперного участка, который используется для коррекции расстояний между контрольными метками.

Предлагаемый способ определения напряжения в рельсовых плетях исключает возможное накопление системной ошибки при измерении расстояний за счет введения коэффициента коррекции для калибровочного расстояния (сравнительный расчет приведен в табл.1 и 2).

где SP - эталонное расстояние между реперными метками (реперный участок);

Si - измеренное расстояние между контрольными метками (участок рельсовой плети), в пределах одного реперного участка, с учетом ΔSi.

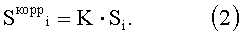

Текущее расстояние приобретает следующий вид

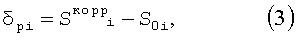

При этом величина, дополнительного к температурному, продольного напряжения σДi корр за счет деформации в рельсовой плети определяется по закону Гука, по зависимости σДi корр=f(δpi), где δpi - деформация участка - определяется как разность между откорректированными текущими расстояниями и начальными эталонными

где S 0i - начальное эталонное расстояние между контрольными метками, определяемое с учетом возможного несоответствия температуры закрепления плетей и температуры устройства контрольных меток.

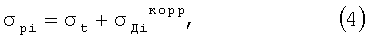

Сумма напряжений с учетом коэффициента К

где σt - температурное напряжение, определяемое по зависимости σt=f(t)=αEΔt.

При этом величина σДi корр корректирует значение эталонного напряжения, зависящего от температуры, после чего выполняется оценка состояния плетей по сравнению с допускаемыми напряжениями, а также с учетом требований технических указаний по эксплуатации бесстыкового пути.

Способ реализуется следующим образом.

При движении путеизмерительной тележки или путеизмерительного вагона производится измерение пройденного пути высокоточным мерными колесами и измерение температуры рельса. Зная величину температуры закрепления бесстыковой плети на постоянный режим работы и измеряя температуру рельса, определяются существующие в данный момент температурные напряжения.

Одновременно, в процессе движения, происходит постоянное автоматическое сканирование подошвы рельса электромагнитным излучателем для нахождения места расположения контрольной метки, а также автоматически сканируются места установки реперных меток (на опорах контактной сети). При этом автоматически определяются расстояние участка рельсовой плети между соседними контрольными метками по данным мерных колес. Одновременно с определением расстояния между контрольными метками происходит определение расстояния (забегов) между ближайшими контрольными и реперными метками.

Для устранения возможной системной ошибки измерения пройденного пути мерными колесами определяют длину реперного участка, между соседними реперными метками, используя более точную аппаратуру для работы, например, с GPS. После чего автоматически определяется коэффициент коррекции (1), позволяющий откорректировать (2) измеренные мерным колесом расстояния участков рельсовых плетей в пределах их реперного участка.

Далее, происходит сравнение и анализ результатов выполненного и первоначального (предыдущих) проездов и измерений мест расположения контрольных меток и расстояний между ними. Автоматически рассчитываются значения смещения контрольных меток и деформации (3) каждого участка рельсовой плети относительно первоначального положения в момент закрепления плети на постоянный режим работы, определяющие величину дополнительных напряжений от деформации (увеличивающих или уменьшающих напряжения рельса, соответственно, в зависимости от уменьшения или увеличения длины контрольного участка).

Полученные температурные напряжения и напряжения за счет деформации автоматически суммируются (4), анализируются и по каждой плети (участку рельсовой плети) выдается результат оперативного прогноза о возможности отказа.

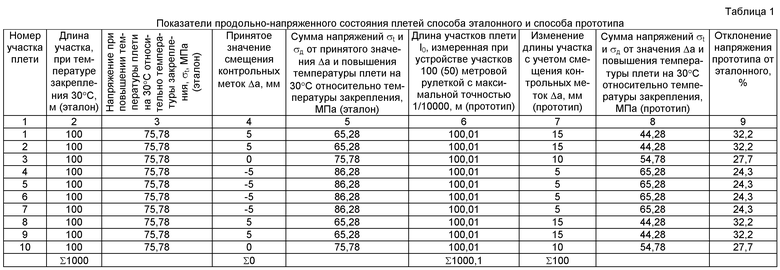

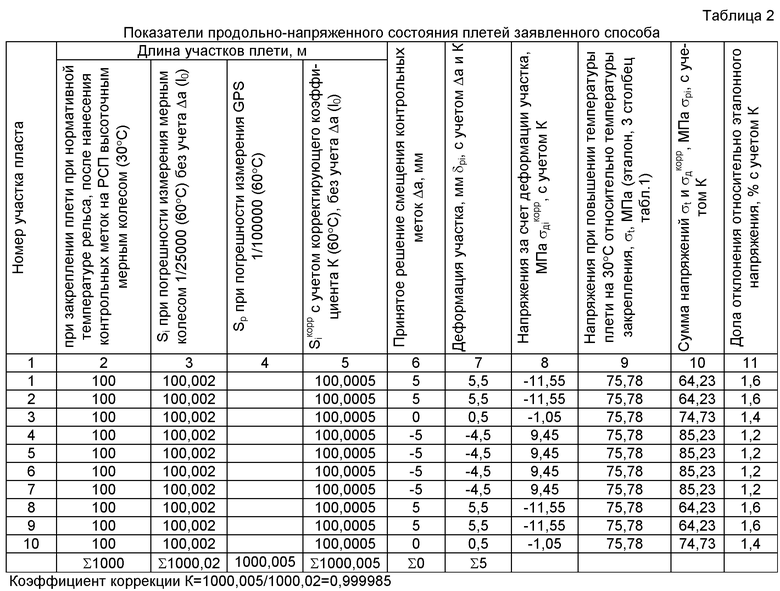

Для доказательства эффективности заявляемого способа относительно прототипа выполнен сравнительный расчет определения показателей продольно-напряженного состояния плетей бесстыкового пути по эталонному и прототипному способам (табл.1), а также по заявленному способу (табл.2). Для выявления уровня точности в расчете принимается условие, что границы рассматриваемого участка (1000 м) неизменны по длине. Принимается условие идеального геометрически точного расположения в одном створе контрольных и реперных меток, т.е. ΔSi=0. В качестве температуры закрепления плетей принимается нормативное значение 30°С (температура рельсов), равное температуре рельса при устройстве в его подошве специальных меток, играющих роль контрольных меток. В качестве расчетной температуры - 60°С (максимальная температура рельсов в летний период в полдень). Точность измерения расстояний участков рельсовых плетей мерными колесами принимается 1/25000, измерения реперных расстояний принимается 1/100000.

В результате сравнительного расчета определена доля отклонения полученных расчетных напряжений относительно эталонного значения. Для рассматриваемого примера отклонение по прототипу составило 27,7%, а по заявленному способу - 1,4%, что доказывает большую точность заявляемого.

С учетом реализации заявленного способа контроля продольно-напряженного состояния рельсовых плетей итоговая точность изменения расстояний между контрольными метками на рельсах составляет не менее 1/100000 (соответствует точности определения расстояния между реперными метками), в широком диапазоне температур от -45°С до +70°С, при точности измерения температуры не менее 0,1°С, непрерывно регистрируемой в автоматизированном режиме. Получаемая информация в процессе измерений сохраняется и автоматически обрабатывается с выдачей оперативного прогноза о возможности отказа (выброса или разрыва) по каждой рельсовой плети (участку рельсовой плети).

Таким образом, эти признаки позволяют получить технический результат и решить задачу повышения точности определения продольно-напряженного состояния рельсовых плетей и уменьшения затрат на эксплуатацию и диагностику бесстыковых плетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЬНО-НАПРЯЖЕННОГО СОСТОЯНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2014 |

|

RU2569504C1 |

| Способ автоматического контроля состояния рельсовых плетей бесстыкового пути и система для его реализации | 2015 |

|

RU2636200C2 |

| Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути | 2023 |

|

RU2800214C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2017 |

|

RU2670375C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЬНО-НАПРЯЖЕННОГО СОСТОЯНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2239574C1 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2012 |

|

RU2521114C1 |

| СПОСОБ ОЦЕНКИ УГОНА РЕЛЬСОВОЙ ПЛЕТИ | 2015 |

|

RU2578897C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ РЕЛЬСОВОЙ ПЛЕТИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2174082C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАКТИЧЕСКОЙ ТЕМПЕРАТУРЫ ЗАКРЕПЛЕНИЯ РЕЛЬСОВОЙ ПЛЕТИ | 2020 |

|

RU2743650C1 |

| Способ определения длин рельсов уравнительных пролетов и мест временного восстановления плети по сигналам дефектоскопии | 2022 |

|

RU2785306C1 |

Изобретение относится к путевому хозяйству и может быть использовано для измерения величины относительных перемещений участков рельсовых плетей бесстыкового пути при воздействии на них поездной нагрузки и температуры. В способе определения продольно-напряженного состояния рельсовых плетей бесстыкового пути периодически измеряют температуру участков рельсовых плетей, определяют температурные продольные напряжения участков с одновременным определением продольных деформаций участков от внешних силовых воздействий или изменений состояния пути, по которым определяют продольные напряжения участков между контрольными метками, с учетом изменения их длины и величины продольных деформаций. Дополнительно определяют деформации в пределах реперных участков, включающих несколько участков рельсовых плетей, определяют коэффициент коррекции как отношение суммы расстояний участков рельсовых плетей в пределах реперного участка к длине реперного участка и фактические продольные напряжения для каждого участка рельсовой плети определяют с учетом этого коэффициента. В результате повышается точность определения продольно-напряженного состояния рельсовых плетей, а также уменьшаются затраты на эксплуатацию и диагностику бесстыкового пути. 2 табл., 1 ил.

Способ определения продольно-напряженного состояния рельсовых плетей бесстыкового пути, заключающийся в том, что периодически измеряют температуру участков рельсовых плетей, определяют продольные температурные напряжения этих участков, одновременно с измерением температуры участков измеряют величины продольных перемещений, определяют продольные деформации участков рельсовых плетей и продольные напряжения, вызванные ими, а затем определяют продольные напряжения участков с учетом изменения их длины и величины продольных деформаций, отличающийся тем, что дополнительно определяют деформации в пределах реперных участков, включающих несколько участков рельсовых плетей, определяют коэффициент коррекции как отношение суммы расстояний участков рельсовых плетей в пределах, реперного участка к длине реперного участка, и фактические продольные напряжения для каждого участка рельсовой плети определяют с учетом этого коэффициента.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЬНО-НАПРЯЖЕННОГО СОСТОЯНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2239574C1 |

| Способ изготовления бисквитного теста для сахарных и затяжных сортов печенья | 1952 |

|

SU94936A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ РЕЛЬСОВОЙ ПЛЕТИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2174082C1 |

| EP 1918172 A1, 07.05.2008. | |||

Авторы

Даты

2012-12-20—Публикация

2010-10-07—Подача