Изобретение относится к методам неразрушающего контроля материалов путем исследования магнитных полей рассеяния и может быть использовано при текущем содержании и техническом обслуживании железнодорожных (ж.д.) путей, в частности - при мониторинге бесстыковых рельсовых плетей с целью предотвращения нарушений устойчивости пути под воздействием продольных температурных сил.

На многих железных дорогах мира эксплуатируется температурно напряженная конструкция бесстыкового пути. Основное отличие работы бесстыкового пути от звеньевого состоит в том, что в рельсовых плетях, свариваемых от 800 м и длиной до перегона, действуют значительные механические напряжения, вызываемые изменениями температур. При повышении температуры рельсовых плетей по сравнению с температурой закрепления в последних возникают удлинение рельсов, которые вызывают механические напряжения, что может привести к резкому нарушению продольной устойчивости («выбросу») пути. При понижении температуры происходит сжатие рельсов, что может привести к излому плети и образованию большого зазора, опасного для прохода поезда, или разрыв рельсового стыка из-за среза болтов.

На сети российских железных дорог в среднем в год происходит до 10 отказов, связанных с выбросом рельсошпальной решетки или изломом плети. В 2021 г. допущено 5 сходов грузовых поездов из-за выброса пути [1]. Усиленный мониторинг за состоянием рельсовых плетей требуется при наступлении экстремальных (для данной местности) и близких к ним температур воздуха [2, 3].

Бесстыковой путь состоит из рельсовых плетей (длиной 800 м и более) и уравнительных пролетов из нескольких (от двух до 4-х) звеньев длиной рельсов 12,5 или 25 м. В процессе эксплуатации в рельсовой плети могут появиться места временного восстановления (МВП), вызванные вырезкой дефектного участка рельса, который заменяется рельсом (рубкой) длиной 8-11 м, образуя два болтовых стыка. На практике, из-за срочных работ по изъятию дефектного участка рельсовой плети (врезки рубок в сжатые сроки в первоочередном порядке), координаты и значение длин рубок остаются не задокументированными и не внесенными в единую базу данных (паспорт пути). В тоже время, как показывает статистика, именно в зоне расположения мест временного восстановления плетей весьма часто происходят нарушения продольной устойчивости бесстыкового пути.

Учитывая важность автоматического мониторинга продольно-напряженного состояния рельсовых плетей бесстыкового ж.д. пути, в мировой практике предложено и продолжают предлагаться множество технических решений и методик, основанных на разных физических принципах. Наиболее часто эти решения основываются на ультразвуковых методах [4-6], на оценке интенсивностей шумов Баркгаузена [7-9], на тензометрии [10-12] и измерении величины смещения рельсовой плети относительно неподвижных реперных отметок. В последнем случае оценку величины смещения производят как визуально (операторами при осмотре [2-3] или путем видеорегистрации [15-17]), так и с помощью различных механических или электронных [18] средств.

Большинство перечисленных технических решений требуют наличия автономных датчиков, устанавливаемых на рельсы с передачей регистрируемой информации через средства беспроводной связи и естественно требуют наличия электропитания и периодического технического обслуживания. Кроме того, они должны иметь защищенное от вандалов исполнение и обеспечивать работоспособность в широком (от минус 55 до +55°С) диапазоне температур. Себестоимость таких датчиков и трудозатраты на их обслуживание значительны. Видимо поэтому авторам не известны примеры коммерческого применения указанных устройств.

Ограниченность способов автоматизированной системой с оптическими датчиками [15-17] состоит в невозможности применения их при снежном покрове, загрязненности меток и реперных (маячных) шпал и т.п.

Известные способы автоматизированного мониторинга состояния рельсовых плетей ж.д. пути [19-20], основанные на анализе деформационных волн, вызванных движением поезда по рельсам, также требуют значительных первоначальных вложений и обладают низкой достоверностью получаемых результатов.

Известен способ автоматического контроля состояния рельсовых плетей бесстыкового пути по [14], включающий размещение и фиксацию в заданном месте рельсового пути комплекта, состоящего из не менее трех магнитных меток, детектирование положения меток датчиком магнитного поля, установленным на транспортном средстве, перемещающемся по рельсовому пути, передачу результатов детектирования в устройство предварительной обработки, обработку получаемых результатов и передачу предварительно обработанной информации на серверное устройство для конечной обработки, анализа и сохранения, при этом одну из магнитных меток комплекта размещают и фиксируют непосредственно на маячной (неподвижной) шпале, а остальные - с двух сторон от нее на расстоянии не менее 0,8 м на подошве рельса, а обработку результатов детектирования осуществляют при помощи программного обеспечения, обеспечивающего определение взаимного расположения меток в комплекте.

Недостатком известного способа [14] автоматического контроля, является низкая достоверность и сложность реализации в реальных условиях эксплуатации рельсового пути. Размещение магнитных меток комплекта на подошве рельса, на существенном (более 200 мм для рельсов типа Р65 и UIC-60) расстоянии от системы детектирования (датчика магнитного поля) требует наличия достаточно сильных магнитов для комплектования датчиков, резко увеличивает стоимость системы и снижает разрешающую способность, а значит, и точность определения искомых параметров.

В способе оценки угона рельсовой плети по патенту [13], по существу осуществляющей автоматический мониторинг состояния рельсовых плетей железнодорожного пути, размещают и фиксируют в заданных местах рельсового пути комплекты меток из ферромагнитных материалов, одну из меток комплекта размещают на реперной шпале, вторую - на известном расстоянии от первой на внешней стороне головки рельса, обнаружение меток осуществляют дефектоскопическим средством, периодически перемещающемуся по рельсовому пути и оснащенным системой намагничивания и магниточувствительными датчиками, путем сравнения текущего расстояния между метками с результатами предыдущих измерений и с границей допустимого его значения, а также сопоставляя смещения рельса на близлежащих реперных шпалах оценивают продольную деформацию (угон) рельсовой плети, сохраняют полученные результаты для дальнейшего мониторинга состояния ж.д пути.

Положительной особенностью способа [13], в отличие от многих известных способов мониторинга пути [4-12 и 14-20], является применение пассивных меток, не требующих электрического питания, специальных магнитов и технического обслуживания. Не требуется разработка специальной аппаратуры и развертывания сети передачи результатов измерений, т.к. для мониторинга используются штатные дефектоскопические средства с бортовыми вычислительными системами и налаженной сетью передачи данных.

Недостатком способа [13], принятого за прототип, является низкая достоверность автоматического мониторинга состояния рельсовых плетей железнодорожного пути, вызванная оценкой продольной деформации рельсовой плети только по величинам смещения их относительно реперных шпал. При этом величины стыковых зазоров в уравнительных пролетах и в местах временного восстановления плети не учитываются, что снижает достоверность результатов и качество мониторинга пути.

Задачей, решаемой заявляемым изобретением, является повышение достоверности и надежности автоматического мониторинга состояния рельсовых плетей железнодорожного пути за счет сбора дополнительной информации о величинах стыковых зазоров в уравнительных пролетах и МВП рельсовых плетей при контроле ж.д. путей действующими дефектоскопическими средствами.

Поставленная задача решается за счет того, что в способе автоматического мониторинга состояния рельсовых плетей железнодорожного пути, включающий размещение и фиксацию в заданных местах рельсового пути комплектов меток из ферромагнитных материалов, одна из меток комплекта размещена на реперной шпале, вторая - на известном расстоянии от первой на головке рельса, при этом обнаружение меток осуществляют дефектоскопическим средством, периодически контролирующим рельсовые пути, оснащенным системой намагничивания и магниточувствительными датчиками, оценивают смещение рельсовой плети путем сравнения текущего расстояния между парами меток с результатами предыдущих измерений и с допустимыми значениями, также сопоставляя смещения рельса на близлежащих реперных шпалах, сохраняют полученные результаты, дополнительно по сигналам магниточувствительного датчика, вызванным рассеянием магнитного поля в зоне стыкового зазора, обнаруживают болтовые стыки рельсового пути, по амплитудным и пространственным характеристикам этих сигналов определяют величины стыковых зазоров, по совместному анализу величин стыковых зазоров и смещений рельсовых плетей относительно реперных меток оценивают состояние рельсовой плети железнодорожного пути. Причем периоды мониторинга корректируют с учетом текущей и прогнозируемой температуры рельсов.

Отличительными особенностями предлагаемого способа по сравнению с прототипом и уровнем техники являются:

1. По сигналам магниточувствительного датчика, вызванным рассеянием магнитного поля в зоне стыкового зазора, определяют болтовые стыки рельсового пути (уравнительных пролетов и МВП). В способе, принятом за прототип, определение болтовых стыков не предусмотрено.

2. По амплитудным и пространственным характеристикам сигналов, вызванных рассеянием магнитного поля в зоне зазора болтового стыка, оценивают величины стыковых зазоров. Очевидно, что при температурной деформации рельсовой плети изменяются не только расстояния между метками (на рельсе и реперной шпале), но и величины стыковых зазоров, примыкающих к рельсовой плети. Их учет позволяет более полно и достоверно оценить состояние ж.д. пути. В прототипе этот важный фактор для мониторинга состояния ж.д. пути не учитывается. В реальных условиях эксплуатации бесстыкового пути периодические измерения стыковых зазоров осуществляют вручную с применением металлического клина или универсального шаблона модели 00316 [3].

3. По совместному анализу величин стыковых зазоров и смещений рельсовых плетей относительно реперных меток оценивают состояние рельсовой плети ж.д. пути. Комплексный анализ нескольких факторов (смещение плети относительно реперных шпал, изменения величин стыковых зазоров, в том числе, часто не учитываемых стыков в зоне МВП), позволяет повысить достоверность и надежность автоматического мониторинга состояния ж.д пути.

4. Периоды измерений корректируют с учетом текущих температур и прогноза их изменения. Очевидно, что в зависимости от погодных условий, с наступлением температур, близких к наивысшим для данной местности, динамика продольной деформации рельсового пути возрастает. Корректировка периодов мониторинга с учетом этого фактора позволяет своевременно реагировать на расстройство пути и предотвратить нежелательные последствия. В прототипе вопросы выбора периодов мониторинга не рассматриваются.

Таким образом, совокупность отличительных признаков заявляемого способа позволяет получить требуемый технический результат: повышение достоверности и надежности автоматического мониторинга состояния рельсовых плетей железнодорожного пути и, как следствие, повышение безопасности эксплуатации рельсового пути.

Возможность реализации предлагаемого способа демонстрируется следующими иллюстративными материалами:

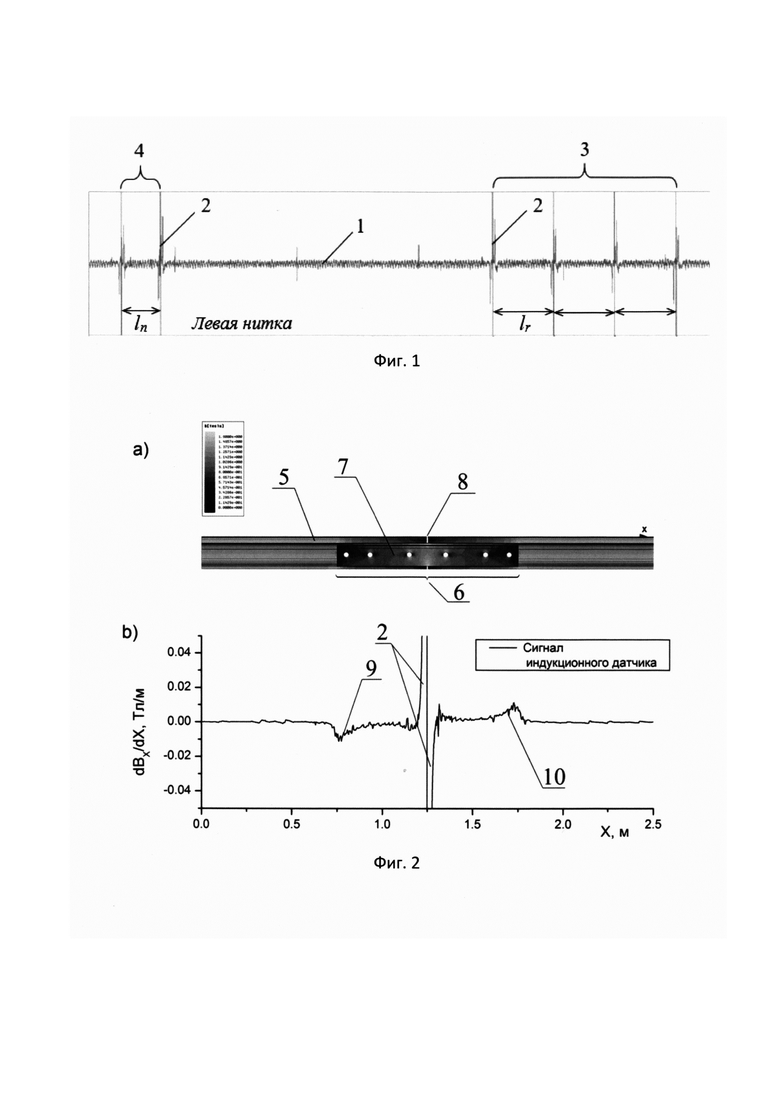

Фиг. 1 - фрагмент регистрируемой средством дефектоскопии дефектограммы магнитного канала одной нитки рельсового пути, где:

1 - дефектограмма;

2 - сигналы от болтовых стыков;

3 - уравнительный пролет (зона разрядных рельсов с звеньями длиной lr);

4 - место временного восстановления пути (временный рельс или рубка длиной ln).

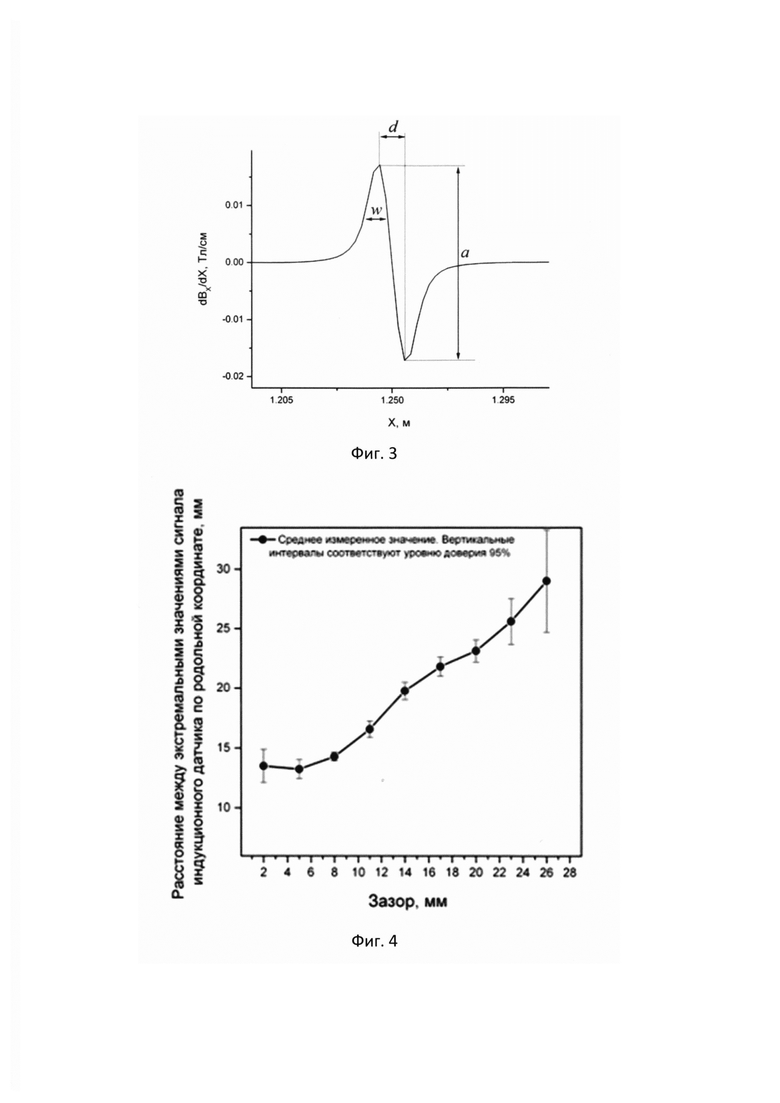

Фиг. 2 - форма сигнала индукционного датчика (фиг. 2b), при прохождении намагничивающей системы с датчиком над зоной болтового стыка (фиг. 1а), где:

5 - контролируемый ж.д. рельс;

6 - зона болтового стыка с накладками 7 и стыковым зазором 8;

2 - сигнал от стыкового зазора 8 и реакции 9 и 10 от начала и от конца стыковых накладок 7 при фиксации их индукционным датчиком (фиг. 2b).

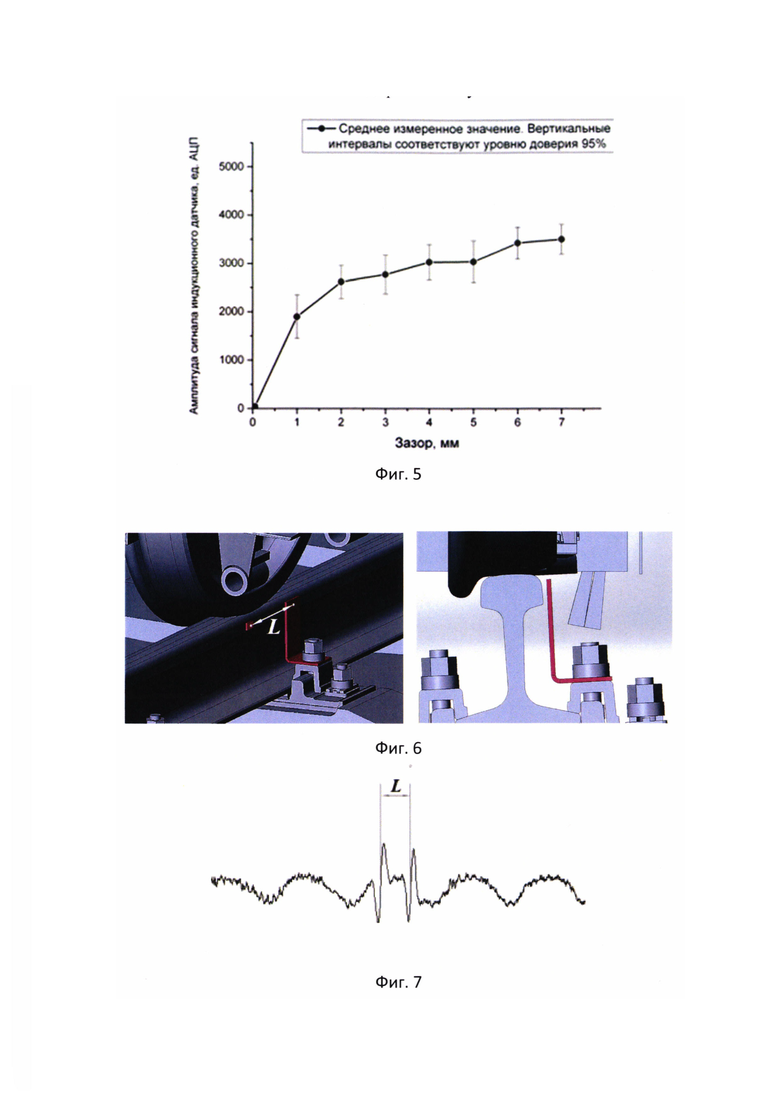

Фиг. 3. Укрупненный вид сигнала 2 (фиг. 1) от стыкового зазора 8, где:

а - амплитуда (размах) сигнала;

w - ширина положительного выброса;

d - расстояние между экстремумами сигнала.

Фиг. 4 - экспериментальные зависимости параметров сигнала от величины стыкового зазора 8 в диапазоне измерений.

Фиг. 5 - экспериментальные зависимости параметров сигнала от величины стыкового зазора 8 при малых величинах.

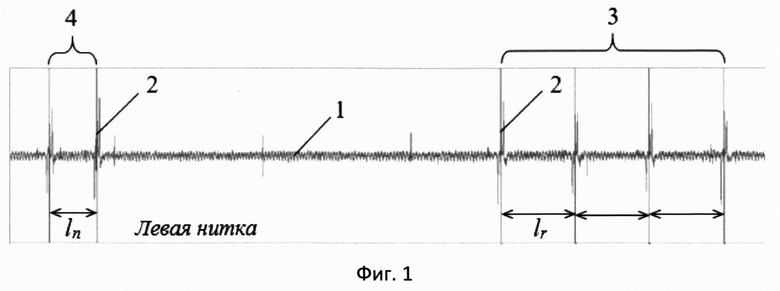

Фиг. 6 - пример размещения меток из ферромагнитного материала на реперной шпале (угловой кронштейн красного цвета) и на рельсе.

Фиг. 7 - сигналы от пары меток (левая от метки на рельсе, правая - от метки на маячной шпале), полученные в процессе проезда дефектоскопического средства (на скорости 30 км/ч).

Способ реализуется следующим образом. В качестве транспортного средства используют мобильное дефектоскопическое средство реализующее магнитный способ дефектоскопии (в зарубежной литературе - MFL). Это позволяет в качестве комплекта меток использовать пассивные ферромагнитные материалы (фиг. 6), не требующие электрического питания и источника магнитного поля.

Указанное средство (на фиг. не показан), оснащенное системой навигации (одометры, системы ГЛОНАСС/GPS) и бортовой вычислительной системой, с заданной скоростью перемещается по рельсовому пути. Система намагничивания дефектоскопического средства, преимущественно представляющая собой электромагнитные катушки (соленоиды), установленные на осях колесных пар двухосной тележки (на фиг. не показаны), известным способом [21, 22] создают постоянный магнитный поток на участках рельсов, расположенных между полюсами электромагнита (пятнами контакта колесных пар с рельсами).

В общем случае в качестве намагничивающей системы можно использовать и традиционные «П»-образные электромагниты, подвешенные с обеих сторон тележки дефектоскопического средства над рельсами ж.д. пути, однако результаты мониторинга в этом случае будут хуже из-за неизбежной флуктуации технологического зазора между полюсами движущегося электромагнита и поверхностью катания рельсов.

Магниточувствительные датчики (на фиг. не показаны), установленные на поверхности катания рельса в межполюсном пространстве, воспринимают аномалии магнитного поля: порожденные дефектами и конструктивными элементами рельсового пути (стрелочные переводы, болтовые стыки и зазоры между соединяемыми рельсами, сварные швы и т.п.) и сигналы от меток установленных на головке рельсов и реперных шпалах. Принятые сигналы (см. дефектограмму 1 на фиг 1), через усилитель, аналого-цифровой преобразователь поступают в компьютер (последние элементы очевидны и не показаны с целью упрощения).

В качестве магниточувствительных датчиков при реализации способа могут использоваться индукционные катушки; датчики Холла (единичные или в виде линеек или матрицы); тонкопленочные магниторезистивные датчики [23]. Индукционные датчики, как наиболее надежные для работы в широком диапазоне температур и простые в эксплуатации, предпочтительнее для реализации способа. При применении датчиков Холла поступающие сигналы предварительно необходимо подвергнуть операции дифференцирования.

В процессе сканирования рельсов 5 (фиг. 2) в общем потоке сигналов, последовательно поступающих на магниточувствительные датчики и регистрируемые на дефектограмме 1 (фиг. 1), сигналы 2 от болтовых стыков 6 уравнительных пролетов 3 и МВП 4 могут быть выделены по их характерным признакам. Такими признаками являются наличие сигналов (откликов 9 и 10 на фиг. 2b) от концов стыковых накладок 7 и сигнала 2 значительной амплитуды определенной формы (фиг. 1 и 2) от стыкового зазора 8 в середине между концами накладок [24 и 25]. Достоверность распознавания сигналов от болтовых стыков можно дополнительно повысить с использованием специальной обработки [26]. Как правило, амплитуды сигналов от стыковых зазоров (фиг. 1) имеют наибольше значения по сравнению с сигналами от сварных стыков и потенциальных дефектов рельсов. По этому признаку и с использованием технических решений по патентам [21, 27, 28] удается с высокой достоверностью распознать сигналы от стыковых зазоров на фоне остальных сигналов.

Сигналы от пар меток, установленных на головке рельса 5 и реперной шпале (см. фиг. 7) распознаются по предварительно заданному расстоянию L0 между парами. Причем в процессе эксплуатации, это расстояние L находится в пределах

L0 - Δlmax ≤ L ≤ L0+Δlmax,

где Δlmax - максимально возможное смещение рельсовой плети в регионе укладки ж.д. пути (по действующим НТД Δlmax ≤ 20 мм). При экспериментальной проверке предлагаемого способа начальное расстояние L0 между парами меток выбраны равной 200 мм. Очевидно, в общем случае значение L0 может иметь иные значения, кратно превышающие измеряемую величину смещения Δl рельсовой плети.

По указанному алгоритму выделение сигналов от меток и оценки величины смещения рельсовой плети относительно реперной шпалы осуществляется системой обработки (компьютером).

Обработка и анализ сигналов непосредственно на борту диагностического средства позволяет практически в реальном масштабе времени получать результаты мониторинга и оперативно принять упреждающие меры по техническому содержанию рельсового пути с учетом специфики контролируемого участка и местных особенностей. Данные текущего мониторинга могут сохранятся как в базе дефектоскопического средства, так и в базе ЕКАСУИ (единая корпоративная система автоматического управления инфраструктурой) для проведения сравнительного анализа во времени. Алгоритм автоматической обработки для специалистов данной области очевиден и не требует дополнительных пояснений.

Естественно, в соответствие с [2, 3], при мониторинге величин смещений рельсовой плети относительно реперных меток (маячных шпал) и определении стыковых зазоров необходимо учитывать, как температуру укладки рельсовой плети, так и текущую температуру эксплуатации. Суточные и длительные прогнозы температур рельсов наблюдают и формируют на специальных температурных стендах дистанций пути и геофизической станции Дирекции инфраструктуры железной дороги. С учетом этих прогнозов, в соответствии с заявляемым способом, необходимо корректировать периоды измерений (проходов дефектоскопического средства) на наблюдаемом участке ж.д. пути.

Таким образом, внедрение прилагаемого способа автоматического мониторинга состояния рельсовых плетей ж.д. транспорта позволяет обеспечить высокую достоверность результатов мониторинга за счет учета показателей комплекса взаимосвязанных факторов: температуры рельса, величин смещений рельсовой плети относительно неподвижных реперных отметок и величин стыковых зазоров.

Источники информации

1. Фадеев B.C., Конаков А.В., Мацкевич М.В. Устройство для определения температуры закрепления рельсовой плети. // Путь и путевое хозяйство. №7. С. 37-39.

2. Инструкция по укладке, содержанию и ремонту бесстыкового пути. ОАО «РЖД» №2544/р от 14.12.2016 (с изм. от 09.09.2022).

3. Инструкция по текущему содержанию железнодорожного пути. №2288р от 14.11.2016 г.

4. JP 3188847.

5. RU 2723148.

6. US 9689760.

7. RU 2521114.

8. RU 2617319.

9. RU 2743650.

10. CN 203032699.

11. US 10167003.

12. KR 100950324.

13. RU 2578897.

14. RU 2636200.

15. RU 152858.

16. RU 2642687.

17. US 2019/0086364.

18. RU 2569504.

19. RU 2636827

20. EP 6951132

21. RU 2696066

22. RU 2707977.

23. RU 2290654.

24. А. Марков, А. Антипов. Магнитная дефектоскопия рельсов. Новые возможности//LAP LAMBERT Academic Publishing RU.2018. ISBN: 978-613-9-88764-4. 103 с.

25. Марков A.A, Кузнецова E.A. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 2. Расшифровка дефектограмм // СПб.: Ультра Принт, 2014. 332 с.

26. RU 2671368.

27. RU 2652673.

28. DE 102004045457.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки стыковых зазоров рельсов железнодорожного пути | 2022 |

|

RU2793171C1 |

| Способ определения длин рельсов уравнительных пролетов и мест временного восстановления плети по сигналам дефектоскопии | 2022 |

|

RU2785306C1 |

| СПОСОБ КОНТРОЛЯ УГОНА РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2011 |

|

RU2492088C2 |

| Способ магнитного обнаружения регулярных объектов рельсов | 2017 |

|

RU2671368C1 |

| Способ автоматического контроля состояния рельсовых плетей бесстыкового пути и система для его реализации | 2015 |

|

RU2636200C2 |

| Способ определения расстояний между шпалами рельсового пути | 2019 |

|

RU2703802C1 |

| СПОСОБ ОЦЕНКИ УГОНА РЕЛЬСОВОЙ ПЛЕТИ | 2015 |

|

RU2578897C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

Изобретение относится к методам неразрушающего контроля материалов путем исследования магнитных полей рассеяния и может быть использовано при мониторинге бесстыковых рельсовых плетей с целью предотвращения нарушений устойчивости пути под воздействием продольных температурных сил. Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути заключается в том, что размещают в заданных местах рельсового пути комплекты меток из ферромагнитных материалов, причем одна из меток комплекта размещена на реперной шпале, вторая - на известном расстоянии от первой на головке рельса. Обнаружение меток осуществляют дефектоскопическим средством, периодически контролирующим рельсовые пути, оснащенным системой намагничивания и магниточувствительными датчиками, оценивают смещение рельсовой плети путем сравнения текущего расстояния между парами меток с результатами предыдущих измерений и с допустимыми значениями. По сигналам магниточувствительного датчика, вызванным рассеянием магнитного поля в зоне стыкового зазора, обнаруживают болтовые стыки рельсового пути. По амплитудным и пространственным характеристикам этих сигналов определяют величины стыковых зазоров. По совместному анализу величин стыковых зазоров и смещений рельсовых плетей относительно реперных меток оценивают состояние рельсовой плети железнодорожного пути. В результате повышается достоверность и надежность автоматического мониторинга состояния рельсовых плетей железнодорожного пути. 1 з.п. ф-лы, 7 ил.

1. Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути, включающий размещение и фиксацию в заданных местах рельсового пути комплектов меток из ферромагнитных материалов, одна из меток комплекта размещена на реперной шпале, вторая - на известном расстоянии от первой на головке рельса, причем обнаружение меток осуществляют дефектоскопическим средством, периодически контролирующим рельсовые пути, оснащенным системой намагничивания и магниточувствительными датчиками, оценивают смещение рельсовой плети путем сравнения текущего расстояния между парами меток с результатами предыдущих измерений и с допустимыми значениями, также сопоставляя смещения рельса на близлежащих реперных шпалах, сохраняют полученные результаты, отличающийся тем, что по сигналам магниточувствительного датчика, вызванным рассеянием магнитного поля в зоне стыкового зазора, обнаруживают болтовые стыки рельсового пути, по амплитудным и пространственным характеристикам этих сигналов определяют величины стыковых зазоров, по совместному анализу величин стыковых зазоров и смещений рельсовых плетей относительно реперных меток оценивают состояние рельсовой плети железнодорожного пути.

2. Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути по п. 1, отличающийся тем, что периоды измерений корректируют с учетом прогноза изменения температуры рельсов.

| СПОСОБ ОЦЕНКИ УГОНА РЕЛЬСОВОЙ ПЛЕТИ | 2015 |

|

RU2578897C1 |

| Пружинный двигатель | 1961 |

|

SU150721A1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

| CN 105292173 B, 09.02.2018. | |||

Авторы

Даты

2023-07-19—Публикация

2023-03-01—Подача