Изобретение относится к области испытаний на прочность при создании воздушных винтов нового поколения.

Как правило, стандартные образцы для испытания на прочность лопастей моделей воздушных винтов имеют плоскую или цилиндрическую форму с утонениями в сечениях зоны предполагаемого разрушения и усилением в местах крепления к захватам разрывной машины.

Так как аналогов способов изготовления и конструкций образцов из отсеков лопастей аэродинамических моделей воздушных винтов нет, то сравнение проводилось с аналогами стандартных образцов, описанных в ГОСТ 11262-80, ГОСТ 25.601-80, и в стандарте ASTM D 63 8 (Dastin S., LubinG., Mungak J. and Slobodzinski A., «Mechanical Properties and Test Techniques for Reinforced Plastic Laminates, Technical Publication» No. 460, ASTM, 1970; Справочник по композиционным материалам. Кн.2, под ред. Дж.Любина; пер. с англ. А.Б.Геллера и др., М., Машиностроение, 1988).

Согласно ГОСТ 11262-80, ГОСТ 25.601-80 образцы изготавливаются из конструкционного материала в виде полосы прямоугольного сечения или в виде лопатки с закрепленными на концах усиливающими накладками без отверстий.

Согласно стандартам ASTM D 63 8 и AMS образцы изготавливаются в виде пластин с утонением сечения в зоне разрыва, а также с гладкой поверхностью, на которой закреплены специальные усиливающие накладки, имеющие крепежные отверстия.

Недостатками стандартных образцов являются:

1. Обработка образцов механическим образом по причине перерезания части волокон режущим инструментом в зоне предполагаемого разрушения приводит к погрешности в определении прочности образца.

2. Высокая точность изготовления плавных переходов у образцов из плоских пластин вблизи зоны разрыва может увеличить стоимость затрат, так как потребует использования специальных станков и инструментов.

3. Так как изготовление стандартных образцов ведется из плоских пластин толщиной от 1 до 4 мм, а на реальных лопастях могут встречаться участки с толщиной полимерных композиционных материалов от 0,5 мм до 20 мм, то может возникнуть необходимость в применении в расчетах необходимых поправочных коэффициентов, полученных экспериментальным образом, что приведет в целом к удлинению цикла прочностного расчета.

4. Кроме того, стандартные образцы изготавливаются из материалов одного типа, а в образцы реальной конструкции могут входить материалы нескольких типов (металлы, полимеры, древесина, пенопласты и др.), соединенных между собой разными способами (клеевыми, прессовыми, резьбовыми), что в целом усложняет расчет предельных нагрузок разрушения.

Наиболее близким является способ изготовления образцов из конструкционных материалов, входящих в конструкцию лопасти по стандарту ASTM D 63 8 и AMS, включающий в себя изготовление прямоугольного образца из полимерных композиционных материалов (ПКМ) с усиливающими накладками на концах из восьмислойного текстолита. Накладки из текстолита имеют ориентацию волокон основы относительно оси симметрии образца 45 и 135° и приклеены к исследуемому образцу на клее типа «Метлбонд-329». Для фиксации образца в зажимах разрывной машины имеются два отверстия. Изготавливаются несколько образцов отдельно из каждого материала, входящего в конструкцию лопасти.

Недостатками прототипа являются:

- необходимость механического изготовления образцов из технологических припусков лопасти или с помощью технологической оснастки, отличной от оснастки, применяющейся при изготовлении лопасти, что приводит к перерезанию части волокон и в конечном итоге вносит погрешность при расчете разрушающей нагрузки;

- невозможность точного определения характера разрушения сложной конструкции по образцу простой формы, так как в реальной конструкции прямоугольные участки практически отсутствуют;

- невозможность точного определения нагрузки разрушения по образцу из одного конструкционного материала, в то время как в реальной конструкции одновременно используются несколько разнородных материалов различных толщин и сечений.

Задачей изобретения является разработка способа изготовления образцов лопастей моделей воздушных винтов для определения действительной нагрузки разрушения и наглядного представления характера разрушений в реальных участках конструкций лопастей, состоящих из разнородных материалов.

Технический результат заключается в возможности точного определения реальной нагрузки и наглядном представлении характера разрушения в образцах, а также в сокращении цикла прочностного расчета и уменьшении затрат на прочностные испытания лопасти модели воздушного винта.

Технический результат достигается тем, что способ изготовления образца из полимерных композиционных материалов для прочностных испытаний лопасти модели воздушного винта заключается в изготовлении испытуемого элемента необходимой длины, на концах которого закрепляют элементы усиления и детали крепления, причем испытуемый элемент вырезают из пера лопасти, а элементы усиления изготавливают из материала, аналогичного материалу лопасти, для чего вырезают необходимое количество слоев из сухой ткани, которые пропитывают высокопрочной синтетической смолой и укладывают их на поверхность концевого участка исследуемого образца, предварительно нанеся на него антиадгезионный слой в виде тонкой полиэтиленовой пленки или смазки, причем количество слоев, порядок укладки и положение материала при раскрое элементов усиления зависит от расчетной разрушающей нагрузки, после этого помещают образец в вакуумный мешок, закрывают с помощью герметика и откачивают из него воздух, после завершения процесса полимеризации образец с элементами усиления извлекают из вакуумного мешка, снимают элементы усиления и антиадгезионный слой, затем элементы усиления подвергают упрочняющей термообработке, после чего приклеивают на поверхность испытуемого образца и выравнивают внешнюю поверхность элемента усиления с помощью технологических накладок, в которых выполняют крепежные отверстия.

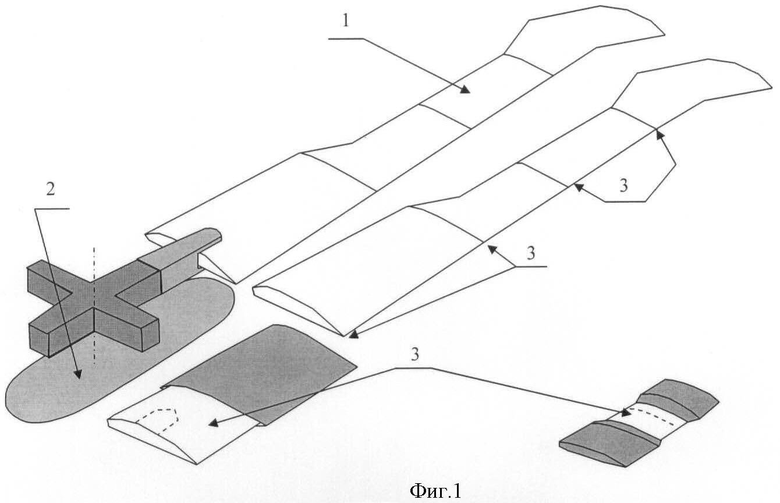

Фиг.1 - общий вид образцов для определения нагрузки разрушения в различных отсеках лопасти.

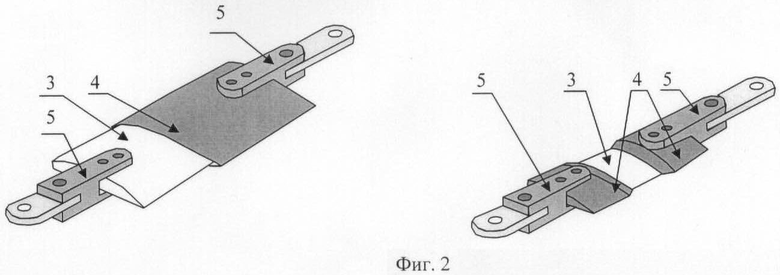

Фиг.2 - образцы, подготовленные к испытаниям.

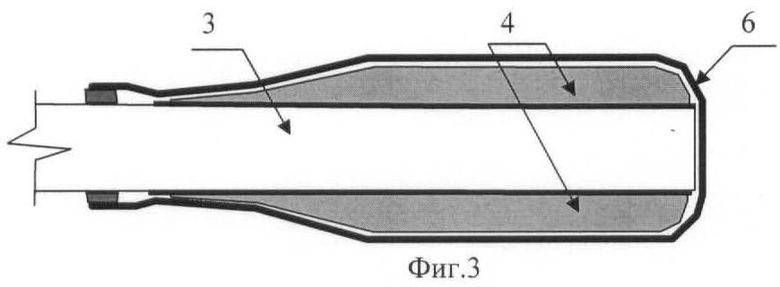

Фиг.3 - контактное формование элемента усиления на конце отсека.

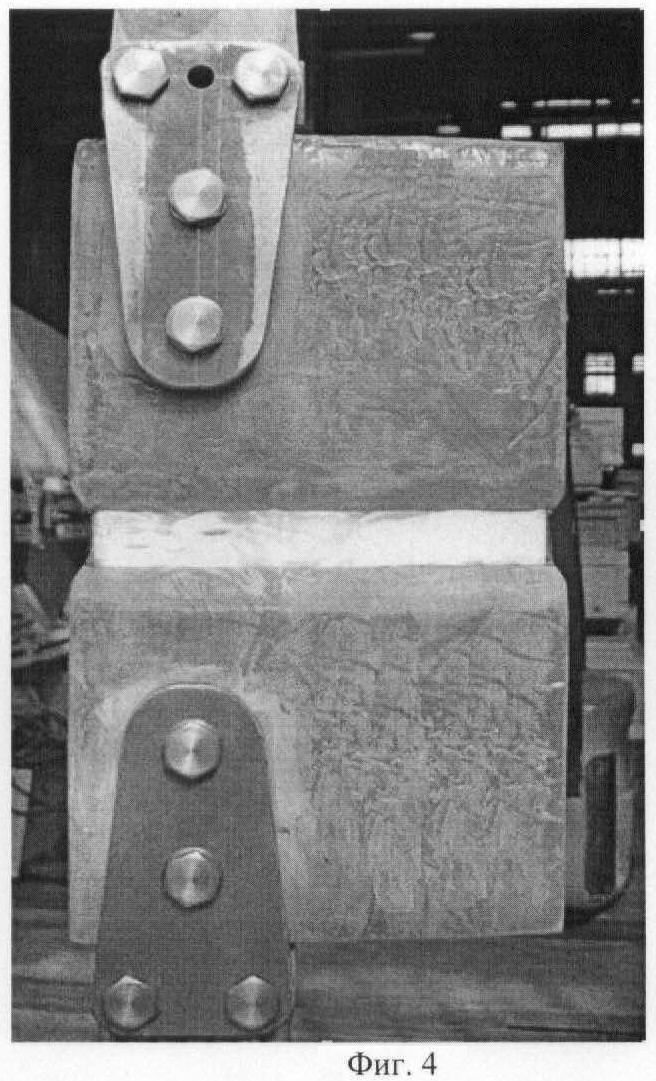

Фиг.4 - образец регулярной части модели лопасти перед испытанием.

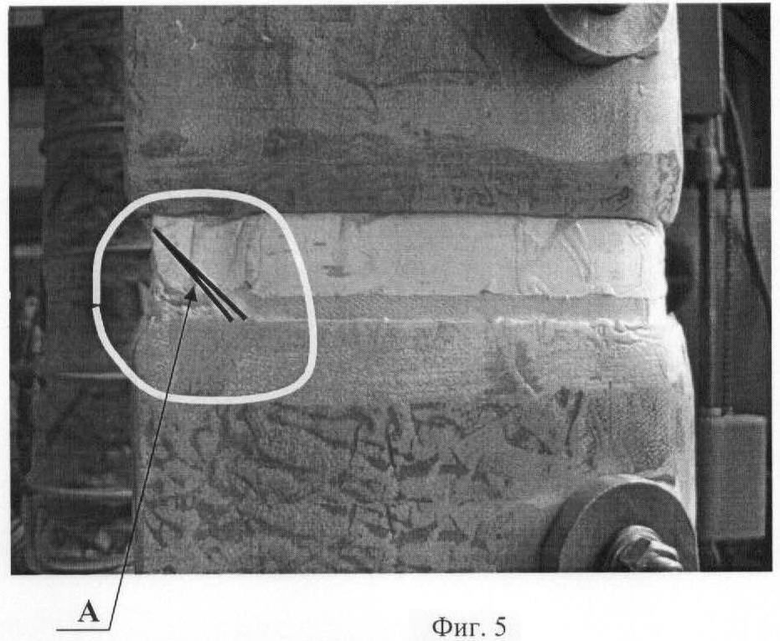

Фиг.5 - образец регулярной части модели лопасти после испытания.

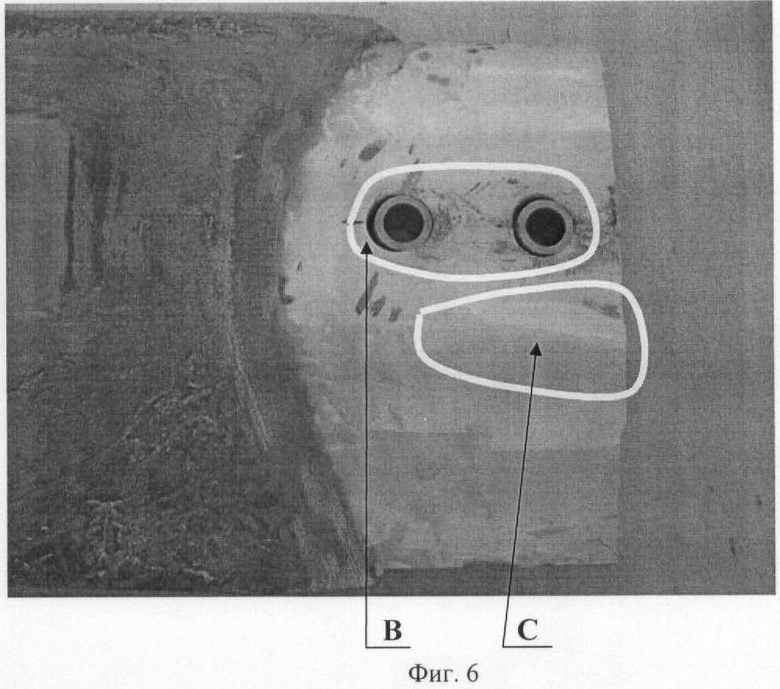

Фиг.6 - образец комлевой части модели лопасти после испытания.

Процесс изготовления лопасти 1 аэродинамической модели воздушного винта (фиг.1), которую при испытаниях устанавливают на винтовой прибор 2 в аэродинамической трубе, в обязательном порядке сопровождается расчетами на прочность, согласно которым в конструкции лопасти должен быть реализован четырехкратный запас прочности. Для подтверждения расчетов на прочность из каждого комплекта лопастей одну или две лопасти подвергают разрезке в поперечном направлении на небольшие отсеки - испытуемые элементы 3, из которых изготавливают специальные образцы (фиг.1). Впоследствии каждый образец устанавливают на разрывную машину и соответствующим образом разрушают.

Так как образцы, изготовленные из реальных отсеков пера лопасти в зоне предполагаемого разрушения, не имеют явно выраженных мест с утонениями сечения, которые характерны для плоских или круглых образцов, то для обеспечения разрушения нужного места концы испытуемых элементов усиливают дополнительными элементами усиления 4 (фиг.2) с помощью клея или болтов. Элементы усиления 4 могут быть закреплены на одном конце испытуемого образца или на двух концах. Элементы усиления изготавливаются таким образом, чтобы не позволить разрушиться образцу непосредственно под элементом усиления, а передать усилие разрушения на открытый участок - испытуемый элемент. Изготовление элементов усиления производят из материалов, аналогичных материалам, используемым в конструкции лопастей, что удешевляет процесс изготовления образцов. Таким образом, при усилении концов отсека разрушение происходит в районе запланированного открытого участка.

Для монтажа образцов на захватах разрывной машины к усиливающим элементам добавляют технологические крепежные звенья 5, которые закрепляют с помощью винтов или болтов.

В качестве основного технологического процесса изготовления элементов усиления 4 используют контактное вакуумное формование (фиг.3). Процесс формования начинается с раскроя необходимого количества слоев из сухой ткани (стеклянной, углеродной, органической). Количество слоев, их форма и ориентация основы тканых заготовок относительно оси лопасти зависит от расчетной разрушающей нагрузки. Перед укладкой на поверхность испытуемого элемента наносится антиадгезионный слой в виде тонкой полиэтиленовой пленки или смазки. Каждый слой ткани элементов усиления пропитывается высокопрочной синтетической смолой и в определенном порядке (ширина наклеиваемых листов уменьшается по толщине усиления) укладывается на поверхность концевого участка исследуемого образца по нанесенному антиадгезионному слою. После того как будут уложены все слои пропитанной ткани общей толщиной от 5 до 12 мм на концевые участки испытуемых образцов 3, вырезанных из определенных участков лопасти, образцы помещаются в вакуумный мешок 6. Вакуумный мешок надежно закрывается с помощью герметика, из него откачивается воздух, создавая внутри необходимое отрицательное давление. Благодаря атмосферному давлению слои пропитанной ткани под мешком уплотняются в процессе полимеризации. После завершения процесса полимеризации образец с элементами усиления извлекается из вакуумного мешка. С образца снимаются элементы усиления и антиадгезионный слой. Затем элементы усиления подвергаются упрочняющей термообработке, после которой с помощью клея приклеиваются на поверхность испытуемого образца. Внешняя поверхность элемента усиления выравнивается с помощью технологических накладок, в которых выполняются крепежные отверстия. На технологические накладки устанавливаются технологические крепежные звенья 5, которые связываются с образцами и элементами усиления с помощью болтового соединения.

Испытание подобных отсеков позволяет определить реальные нагрузки, а также характер и последовательность реальных разрушений. Возможность установки элементов усиления на поверхность любой кривизны позволяет испытывать подготовленные вышеуказанным способом образцы в различных типах испытаний: растяжение, изгиб, кручение. Данный способ был реализован при определении прочности комлевого и регулярного отсеков лопасти аэродинамической модели несущего винта вертолета.

На фиг.4 показан образец, вырезанный из регулярной части модели лопасти, подготовленный для испытаний на определение нагрузки и характера разрушения. На фиг.5 показано разрушение регулярной части модели лопасти. Характер разрушения (участок А): разрыв обшивок в зоне хвостовой секции профиля лопасти. На фиг.6 показано разрушение комлевой части модели лопасти. Характер разрушения: смятие отверстий (участок В) и деформация обшивок (участок С).

Таким образом, используя всего один образец, можно определить нагрузку разрушения в реальной конструкции; скорость разрушения реальной конструкции; последовательность разрушения элементов реальной конструкции. В то время как при использовании стандартных образцов потребовалось бы провести 12 испытаний на 12 образцах.

Благодаря предложенному способу снижается как время проведения испытаний, так и трудоемкость изготовления ~ в 2,5 раза. И, следовательно, уменьшаются затраты на прочностные испытания лопасти модели воздушного винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2537753C1 |

| Лонжерон лопасти аэродинамической модели воздушного винта и способ его изготовления | 2013 |

|

RU2652545C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| Дренированная лопасть аэродинамической модели воздушного винта и способ ее изготовления | 2023 |

|

RU2824089C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ КОНСТРУКЦИИ УЗЛА ШВЕЙНОГО ИЗДЕЛИЯ | 2017 |

|

RU2650612C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА | 2014 |

|

RU2578832C2 |

| Способ определения межслойной прочности при сдвиге композиционных материалов с полимерной матрицей | 2023 |

|

RU2823454C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ДЛИННОМЕРНЫХ ПОЛЫХ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, НАПРИМЕР ЛОНЖЕРОНА ЛОПАСТИ ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2084853C1 |

Изобретение относится к области испытаний на прочность, в частности к изготовлению и конструкции образцов лопасти модели воздушного винта, предназначенных для таких испытаний. Способ заключается в изготовлении испытуемого элемента необходимой длины, на концах которого закрепляют элементы усиления и детали крепления. Испытуемый элемент вырезают из пера лопасти, а элементы усиления изготавливают из материала, аналогичного материалу лопасти, для чего вырезают необходимое количество слоев из сухой ткани, которые пропитывают высокопрочной синтетической смолой, и укладывают их на поверхность концевого участка исследуемого образца, предварительно нанеся на него антиадгезионный слой в виде тонкой полиэтиленовой пленки или смазки. При этом порядок укладки, количество слоев, их форма и ориентация основы тканых заготовок элементов усиления зависит от расчетной разрушающей нагрузки. Далее помещают образец в вакуумный мешок, закрывают с помощью герметика и откачивают из него воздух, после завершения процесса полимеризации образец с элементами усиления извлекают из вакуумного мешка, снимают элементы усиления и антиадгезионный слой. Затем элементы усиления подвергают упрочняющей термообработке, после чего приклеивают на поверхность испытуемого образца, и выравнивают внешнюю поверхность элемента усиления с помощью технологических накладок, в которых выполняют крепежные отверстия. Технический результат заключается в возможности повышения точности определения нагрузок и наглядном представлении характера разрушения в образцах. 6 ил.

Способ изготовления образца из полимерных композиционных материалов для прочностных испытаний лопасти модели воздушного винта, заключающийся в изготовлении испытуемого элемента необходимой длины, на концах которого закрепляются элементы усиления и детали крепления, отличающийся тем, что испытуемый элемент вырезают из пера лопасти, а элементы усиления изготавливают из материала, аналогичного материалу лопасти, для чего вырезают необходимое количество слоев из сухой ткани, которые пропитывают высокопрочной синтетической смолой и укладывают их на поверхность концевого участка исследуемого образца, предварительно нанеся на него антиадгезионный слой в виде тонкой полиэтиленовой пленки или смазки, причем порядок укладки, количество слоев, их форма и ориентация основы тканых заготовок элементов усиления зависит от расчетной разрушающей нагрузки, после этого помещают образец в вакуумный мешок, закрывают с помощью герметика и откачивают из него воздух, после завершения процесса полимеризации образец с элементами усиления извлекают из вакуумного мешка, снимают элементы усиления и антиадгезионный слой, затем элементы усиления подвергают упрочняющей термообработке, после чего приклеивают на поверхность испытуемого образца и выравнивают внешнюю поверхность элемента усиления с помощью технологических накладок, в которых выполняют крепежные отверстия.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| and Slobodzinski A., «Mechanical Properties and Test Techniques for Reinforced Plastic Laminates, Technical Publication» № 460, ASTM, 1970 | |||

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ДЛИННОМЕРНЫХ ПОЛЫХ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, НАПРИМЕР ЛОНЖЕРОНА ЛОПАСТИ ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2084853C1 |

| Справочник по композиционным материалам | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дж.Любина; пер | |||

| с англ | |||

| Геллера А.Б | |||

| и др | |||

| - М.: Машиностроение, 1988. | |||

Авторы

Даты

2012-12-20—Публикация

2011-06-29—Подача