Изобретение относится к авиационной промышленности и может быть использовано при производстве лопастей рулевых и несущих винтов вертолетов, воздушных винтов самолетов.

Конструктивным исполнением большинства лопастей несущих и рулевых винтов вертолетов из полимерных композиционных материалов (ПКМ) является наличие лонжерона, как основного силового элемента конструкции лопасти. К лонжерону крепится хвостовая секция, состоящая из обшивки и заполнителя. Заполнитель изготавливается из полимерных либо алюминиевых сот. Технология изготовления такой конструкции разбивается на большое количество технологических операций изготовления отдельных элементов (сотовые блоки, обшивки, лонжерон) с последующей сборкой (склеиванием) в оснастке. Используется значительное количество специальных приспособлений и оснастки. Наличие мест склейки ослабляет конструкцию лопасти в целом и снижает стойкость лопасти к вибрациям при одновременном действии механических нагрузок, и уменьшению летного ресурса винта.

Известен способ изготовления безлонжеронной лопасти рулевого винта вертолета (RU 2614163 С1, опуб. 23.03.2017), по которому отдельно изготавливают оболочку лопасти, из препрега раскраивают заготовки с заданной ориентацией волоконного наполнителя, комплектуют пакеты, выкладывают на оправки и опрессовывают. Окончательное формование оболочки лопасти осуществляют на оправке-вкладыше из силиконового каучука в пресс-форме. Извлекают оправку-вкладыш и заполняют внутреннюю полость готовой оболочки пенополиуретаном.

Известна также безлонжеронная лопасть винта вертолета и способ ее изготовления (RU 2547672 С1, опуб. 10.04.2015), при котором из пенопласта изготавливают заполнитель, имеющий форму лопасти. Из заготовок препрега формируют наружный, внутренний и концевые пакеты, которые предварительно подвергают опрессовке на специальной оснастке для придания формы, затем размещают в пакетах заполнитель. Собранное перо лопасти помещают в оснастку и проводят тепловую обработку. Формование производят в жесткой оснастке, при этом давление создается за счет температурного расширения заполнителя при нагреве оснастки (термокомпрессии).

Известна также безлонжеронная конструкция лопасти несущего винта вертолета и способ ее изготовления (RU 2541574 С1, опуб. 20.02.2015). Лопасть конструктивно выполнена по безлонжеронной силовой схеме с пенопластовым сердечником по всей длине хорды лопасти и работающей обшивкой. Обшивка в виде многослойной оболочки из полимерного композиционного материала охватывает сердечник и формирует аэродинамический профиль лопасти. Технологически лопасть изготавливается методом «мокрой» выкладки слоев препрега и последующим одношаговым «горячим» прессованием совместно с пенопластовым сердечником в прессформе.

Общим недостатком во всех указанных патентах является использование в качестве заполнителя пенопластов, обладающих низкими прочностными свойствами. Поэтому основным конструктивным элементом, несущим нагрузку в таких лопастях, является обшивка лопасти, которая выполняется из высокопрочных материалов на основе стекло-, карбо- и органических волокон с соответствующим количеством слоев. Основная функция пенопласта - удержание формы и придание размеростабильности. Используемые марки пенопластов, как правило, обладают довольно значительным влагопоглощением. В большинстве случаев пенопласт и связующее являются разнородными материалами, включающими разные полимерные материалы (связующие), поэтому организации границы раздела между ними (адгезии) необходимо уделять особое внимание. С этой целью используются клеи.

Технической проблемой, решаемой изобретением является создание конструкции лопасти, в которой роль силового элемента играет не только обшивка, но и заполнитель. Это позволяет снизить толщину обшивки, перераспределить нагрузку между всеми элементами лопасти и тем самым снизить толщину обшивки, повысить виброустойчивость и ресурс лопастей.

Техническая проблема решается лопастью винта вертолета, содержащей многослойную обшивку из волокнистого композиционного материала и вкладыш, особенность которой заключается в том, что вкладыш выполнен из сферопластика, при этом сферопластик и материал обшивки содержат в качестве связующего один и тот же полимер.

В варианте выполнения обшивка и вкладыш могут быть соединены с помощью пленочного клея, содержащего одинаковое с ними связующее.

В предпочтительном варианте выполнения вкладыш выполнен с перфорацией сквозными или глухими отверстиями.

При этом глубина и плотность расположения отверстий по длине вкладыша выбраны из условия обеспечения необходимой анизотропии прочностных свойств вкладыша.

В другом варианте выполнения концентрация наполнителя сферопластика в виде полых микросфер по длине вкладыша выбрана из условия обеспечения необходимой анизотропии прочностных свойств вкладыша.

Кроме того, вкладыш может быть выполнен армированным слоями ленты или ткани волокнистого наполнителя.

Кроме того, вкладыш может быть выполнен из сферопластика, содержащего кроме микросфер короткие стекло-, угле-, или нано- волокна.

Техническая проблема также решается способом изготовления лопасти винта вертолета, заключающимся в том, что изготавливают вкладыш из сферопластика, накладывают на него заготовки препрега волокнистого композиционного материала для формирования обшивки и осуществляют опрессовку полученной заготовки лопасти с отверждением обшивки, при этом используют сферопластик и материал препрега, содержащие в качестве связующего один и тот же полимер.

По одному варианту осуществления способа изготовление вкладыша осуществляют формованием до его полного отверждения или путем механической обработки блока из сферопластика, а наложение заготовок препрега на вкладыш осуществляют с использованием пленочного клея, содержащего одинаковое с ними связующее.

По другому варианту изготовление вкладыша осуществляют формованием до его неполного отверждения, наложение заготовок препрега осуществляют непосредственно на вкладыш, а опрессовку осуществляют с одновременным полным отверждением обшивки и вкладыша.

В предложенном изобретении заполнителем лопасти (вкладышем) является сферопластик, сочетающий достаточно низкую плотность, в пределах 0.5-0.7 г/см3, и прочность на сжатие в пределах 20-50 МПа, что позволяет использовать его не только как легкий, но и конструкционный материал. Для сравнения, широко используемые в авиационных конструкциях в качестве легкого заполнителя пенопласты Rohacell 51 и Rohacell 71, имеют прочность на сжатие 0.8 МПа и 1.7 МПа соответственно.

Для достижения требуемого эффекта предлагается все элементы лопасти, заполнитель (вкладыши), обшивку, клеи, выполнить на одном связующем. Наличие сродства материалов всех элементов лопасти обеспечивает высокую адгезию друг к другу, отсутствие слабых мест, которые неизбежны при соединении разнородных материалов.

Технический результат изобретения заключается прежде всего в значительном увеличении надежности лопасти, стойкости к динамическим нагрузкам и циклическому нагружению (при вращении лопасти), стойкости к воздействию поражающих факторов и увеличению ресурса работы в целом.

Наружная геометрия лопасти выполняется за одну технологическую операцию формования сборки в оснастке.

Изобретение поясняется чертежами.

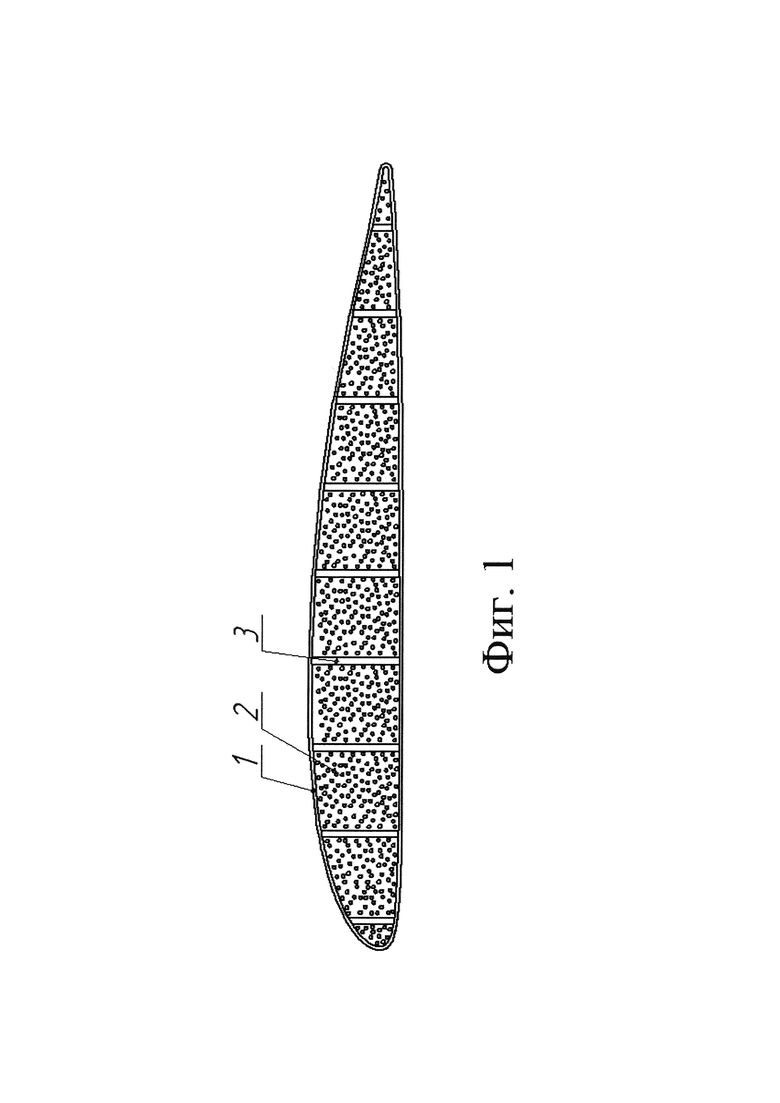

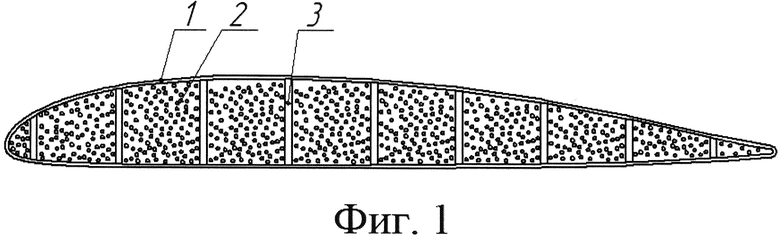

На фиг. 1 представлено поперечное сечение предложенной лопасти винта вертолета.

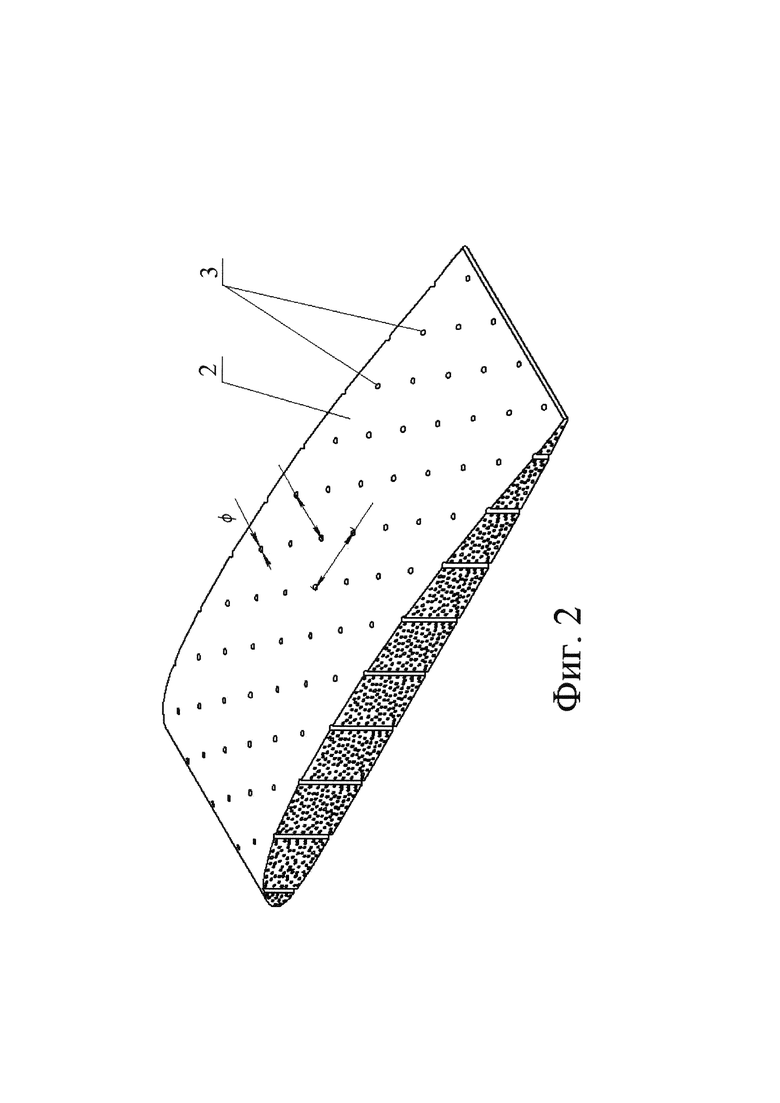

На фиг. 2 - вид фрагмента вкладыша лопасти в изометрии.

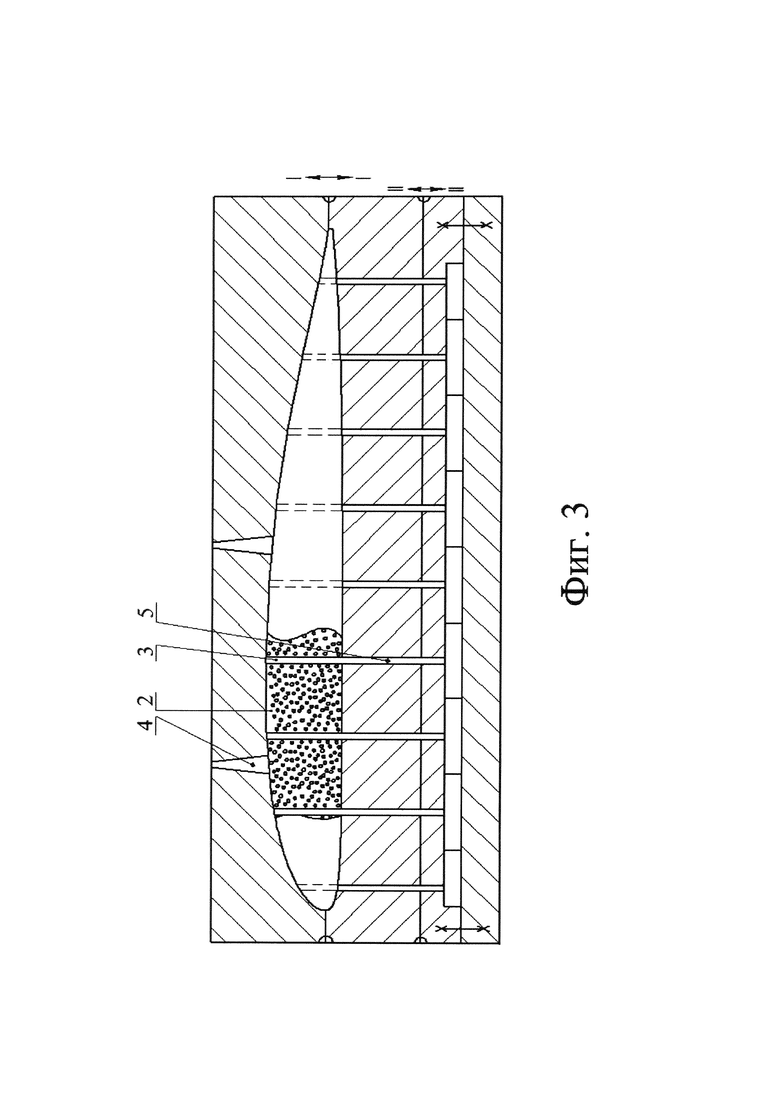

На фиг. 3 - поперечное сечение формы для отливки вкладыша.

Предложенный способ изготовления безлонжеронной лопасти винта вертолета осуществляется следующим образом.

Готовят композицию (связующее, отвердитель, стеклянные или полимерные микросферы) для изготовления вкладышей (заполнителя) из сферопластика. Композицию заливают в форму (фиг. 3) через заливочные отверстия 4. Форма имеет знаки 5, оформляющие сетку отверстий в вкладышах для уменьшения массы вкладыша. Форма отверстий в плане определяется формой знака и может быть как цилиндрической, так и иметь форму правильного многоугольника, вписываемого в окружность. Например, традиционную для сот форму правильного шестиугольника. При последующей выдержке при температуре отверждения происходит фиксация формы вкладышей. Для легкого съема готовых вкладышей внутренние поверхности формы обрабатывают высыхающей (полимеризующейся) антиадгезионной смазкой многоразового использования. В серийном производстве процесс изготовления вкладышей - приготовление композиции, заливка в формы, извлечение из формы, последующая доработка для удаления следов заливочных отверстий - легко механизируются.

В опытном и мелкосерийном производстве изготовление вкладышей и их перфорация может осуществляться механической обработкой готовых блоков из сферопластика.

Вкладыш из сферопластика может быть изготовлен как по всей длине продольной оси лопасти, так и может выполняться из несколько частей, в зависимости от длины лопасти.

При необходимости, с целью увеличения прочности и жесткости пера лопасти, можно предусмотреть продольное армирование вкладыша несколькими слоями волокнистого наполнителя (ленты или ткани).

Для получения обшивки лопасти непосредственно на вкладыше выкладкой или намоткой необходимого количества слоев листов или лент препрега формируют заготовку обшивки, обеспечивая заданную ориентацию волокнистого наполнителя.

Сборку помещают в оснастку, где осуществляется окончательное формование лопасти, сборка может осуществляться также непосредственно в оснастке.

Для обеспечения высокой адгезии вкладыша к обшивке могут быть использованы следующие приемы.

При формовании вкладыша не производят полного отверждения связующего. Процесс отверждения останавливают охлаждением на промежуточной стадии, по достижении необходимой технологической прочности (не менее 25% от прочности полностью отвержденного) вкладыша, обеспечивающей формоустойчивость при последующих операциях (транспортировка, формирование пакета выкладкой или намоткой). Тем самым в связующем остаются реакционноспособные группы, вступающие в реакции соотверждения со связующим пакета обшивки. Обеспечивается не просто физическая, но и химическая, наиболее прочная связь (соединение), неразрывность материала матрицы вкладыша и обшивки.

Для дополнительного усиления мест соединения поверхностей вкладыша и обшивки, при необходимости, используют пленочный клей на том же связующем.

Пленочный клей также используют в случае, когда при изготовлении вкладышей осуществляют их полное отверждение. Поскольку клей, вкладыш и заготовка обшивки выполнены на одном связующем, при окончательной термообработке сборки в оснастке под давлением обеспечивается максимально возможная прочность соединения вследствие химического сродства.

При перфорации вкладыша поверхность контакта, по которой происходит адгезионное соединение, уменьшается в значительно меньшей мере, чем при применении сот.

Лопасть рулевого винта вертолета (фиг. 1), содержит обшивку (оболочку) 1 пера лопасти из спрессованных листов препрега, вкладыш (заполнитель) 2, выполненный из сферопластика. Для снижения веса вкладыша 2 в нем выполнена сетка сквозных или глухих отверстий 3, причем форма отверстий 3 в плане может быть круглой или в форме правильного многоугольника, вписываемого в окружность диаметром d (фиг. 2). Диаметр отверстий 3, количество, толщина b перемычки (стенки) между отверстиями, глубина отверстий 3, если они несквозные (глухие), определяют степень снижения массы вкладыша 2 и его кажущуюся плотность, и задаются, исходя из конструктивных соображений. Такая конструкция вкладыша может быть названа «псевдосотами» и отличается от традиционных сот, применяемых в авиационных конструкциях, значительно большей прочностью, толщиной стенки и, следовательно, большей площадью контакта соединяемых поверхностей и прочностью соединения соответственно.

Для большей технологичности вкладыш 2 может по длине члениться на несколько частей, соединяемых между собой при доотверждении либо с использованием пленочного клея.

Для увеличения прочности вкладыш 2 может армироваться несколькими слоями волокнистого наполнителя в виде лент или ткани.

Сборка пакета обшивки 1 может осуществляться на вкладыше 2 непосредственно в матрице оснастки.

Лопасть несущего винта вертолета может иметь аналогичную конструкцию.

Такая конструкция лопасти представляет конструктору лопасти дополнительные возможности для созданий нужной анизотропии свойств не только за счет схемы армирования материала обшивки, но меняя конструкцию вкладыша.

Рассмотрим возможные варианты конструкции вкладыша. Цифры, приведенные ниже в пп. 1, 2, приведены для лопасти рулевого винта вертолета МИ с лонжероном из стеклопластика и сотовым заполнителем хвостовых отсеков.

1. Вкладыш монолитный (без перфорации), с плотностью 0.5-0.7 г/см3. При сравнении такой конструкции с лонжеронной конструкцией даже при плотности 0.7 г/см3 экономия массы лопасти составляет до 0.5 кг, при плотности 0.5 г/см3 - до 1.5 кг.

2. Введение перфорации (отверстий) для снижения массы вкладыша. При плотности 0.7 г/см3 суммарный объем пустот от отверстий в 20% от объема вкладыша дает экономию веса лопасти в 1.2 кг, в 30% дает экономию в 1.5 кг, в 40% экономию веса 1.9 кг.

При плотности материала вкладыша 0.5 кг/см3 суммарный объем пустот в 20% дает экономию веса 2 кг, в 30% - 2.3 кг, в 40% - 2.6 кг.

3. Можно варьировать глубину отверстий 3 от сквозных до заданной глубины, например, усиливая центральную зону вкладыша 2.

4. В зонах наиболее нагруженных, например, в комлевой части, вкладыш 2 можно оставить монолитным, а в менее нагруженных зонах снизить плотность вплоть до 0.3 г/см3. Для этого формующую полость оснастки для вкладыша 2 разбивают на нужное количество зон, отделенных друг от друга шиберами, заливку в каждую зону композиции заданной плотности осуществляют через отдельное заливочное отверстие, после заливки шиберы убирают. После отверждения следы от заливочных отверстий и шиберов зачищают.

5. При необходимости наиболее нагруженные зоны вкладыша, например, комлевую зону, можно армировать.

Ниже приведен пример осуществления предложенной конструкции и способа изготовления лопасти рулевого винта вертолета.

При изготовлении лопасти использовались следующие материалы:

- эпоксидное связующее ЭДТ10П, инструкция ВИАМ ПИ1.2.029-77;

- углеродная ткань ACM С200Т;

- эпоксидный клей-пленка ВК-51, ТУ 1596-212-85;

- сферопластик ВПЗ-5, ВИАМ, на эпоксидном связующем.

1. Подготовка вкладыша (заполнителя).

Вкладыш в виде блока прямоугольной формы изготавливали заливкой композиции эпоксидной смолы с полыми микросферами из алюмосиликатного стекла в форму с последующим полным полным? отверждением. На станке с программным управлением происходила обработка блока до заданной формы, соответствующей аэродинамическому контуру лопасти

2. На пропиточной машине УПСТ-1000М2 осуществляли приготовление препрега путем пропитки углеродной ткани раствором эпоксидного связующего с последующей сушкой.

Параметры пропитки:

3. Раскрой пленочного клея

Раскрой пленочного клея производили по металлическим шаблонам с помощью спец.ножа. Вырезали две заготовки пленки - одна для верхней поверхности вкладыша, вторая на нижнюю поверхность.

4. Раскрой тканевого препрега.

Раскрой заготовок препрега производили по шаблонам с помощью спец. ножа или на специализированном оборудовании.

Количество и размеры заготовок, ориентация шаблонов при вырезке относительно оси рулона препрега задавались чертежом лопасти. Возможно вместо тканевого препрега использование препрега из углеродной ленты.

5. Подготовка поверхности вкладыша (заполнителя) к склейке. Поверхность вкладыша обезжиривается путем протирки ватно-марлевым тампоном, смоченным в нефрасе и отжатым, с последующей сушкой 15 мин. Затем поверхность вкладыша зашкуривается, продукты зачистки удаляются.

6. Установка заготовок пленочного клея на вкладыш.

С заготовок пленочного клея удаляли с одной из сторон защитную антиадгезионную пленку, выкладывали заготовки на поверхности вкладыша и тщательно притирали. Воздушные пузыри между поверхностью вкладыша и пленкой клея протыкали и также притирали.

7. Выкладка заготовок препрега на вкладыш.

С заготовок пленочного клея на вкладыше удаляли вторую защитную пленку и выкладывали на вкладыш заготовки препрега. Схема выкладки заготовок задавалась чертежом лопасти. Каждая заготовка тщательно прикатывалась, не допуская складок.

8. Сборка технологического пакета.

Вкладыш с выложенными на нем заготовками препрега обматывали антиадгезионной фторопластовой лентой. Поверх антиадгезионной ленты устанавливали цулаги. Собранную конструкцию обматывали тремя слоями дренажной ткани. Между слоями дренажной ткани устанавливали вакуумную трубку. Сборку устанавливали в вакуумный мешок, изготовленный из прорезиненной ткани «565А» или аналогичной. Вакуумная трубка должна была выступать из мешка на 30-50 см. Зону выхода из мешка вакуумной трубки герметизировали резиновой лентой клеем «88Н».

9. Подготовка к формованию.

Собранную в вакуумном мешке заготовку лопасти устанавливали на тележку автоклава. Мешок подключали к вакуумному насосу, вакуумировали, разглаживали складки на мешке и проверяли герметичность. Давление в мешке не должно было превышать 0.1 кгс/см2. На поверхность мешка наклеивали термопару для контроля температуры формования. Мешок отключали от вакуумного насоса, и закатывали тележку со сборкой в автоклав. Мешок повторно подключали к вакуумной системе автоклава.

10. Формование.

Формование в автоклаве выполняли по заданному режиму.

11. Зачистка облоя.

После завершения режима формования и охлаждения автоклава до температуры не выше 40°С, тележку со сборкой выкатывали из автоклава. Лопасть извлекали из мешка и производили зачистку облоя по кромкам лопасти.

По аналогичной технологии возможно изготовление лопасти из материалов на основе цианат-эфирных связующих.

Например, с использованием следующих материалов:

- растворное связующее НИИКАМ-ЦЭМОС, ТУ 2242-069-94527989-2012, или расплавное связующее НИИКАМ-РС, ТУ 2242-077-94527989-2014;

- углеродная ткань или лента;

- цианат-эфирный сферопластик НИИКАМ, плотность 0.63 г/см3;

- пленочный клей «НИИКАМ-ЦЭК» на цианат-эфирной полимерной основе.

Возможно так использование и других полимерных связующих, позволяющих подобрать аналогичное сочетание материалов.

Лопасть несущего винта вертолета изготавливалась аналогичным способом.

Изготовление лопасти с использованием неполного отверждения сферопластикового вкладыша отличается от приведенных примеров отсутствием операций, связанных с использованием пленочного клея (раскрой, выкладка, прикатка) и технологическим режимом формования вкладыша (уменьшается время выдержки в форме, в среднем на 30-40%), что в целом делает процесс более экономичным и производительным.

Предлагаемый способ изготовления лопасти позволяет наряду с упрощением технологии изготовления, формованием аэродинамического профиля и пера лопасти за одну операцию, снизить массу лопасти по сравнению с лонжеронной конструкцией, значительно повысить надежность конструкции лопасти и, следовательно, ресурс работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ОСЕВОГО ВОЗДУШНОГО НАГНЕТАТЕЛЯ СУДНА НА ВОЗДУШНОЙ ПОДУШКЕ | 2021 |

|

RU2762959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления и лопасть ветрового колеса из композиционных материалов | 2023 |

|

RU2803153C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

Изобретение относится к области авиации и может быть использовано при производстве лопастей рулевых и несущих винтов вертолетов, воздушных винтов самолетов. Лопасть винта вертолета содержит многослойную обшивку из волокнистого композиционного материала и вкладыш. Вкладыш выполнен из сферопластика. Сферопластик, материал обшивки и пленочный клей, в случае его использования, содержат в качестве связующего один и тот же полимер. Вкладыш выполнен с перфорацией сквозными или глухими отверстиями. Способ изготовления лопасти заключается в том, что изготавливают вкладыш из сферопластика, накладывают на него заготовки препрега волокнистого композиционного материала для формирования обшивки 1 и осуществляют опрессовку полученной заготовки лопасти с отверждением обшивки 1, при этом используют сферопластик и материал препрега, содержащие в качестве связующего один и тот же полимер. Обеспечивается перераспределение нагрузки между всеми элементами лопасти, позволяющее снизить толщину обшивки, повысить виброустойчивость и ресурс лопастей. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Лопасть винта вертолета, содержащая соединенные друг с другом многослойную обшивку из волокнистого композиционного материала и вкладыш, отличающаяся тем, что вкладыш выполнен из сферопластика, при этом сферопластик и материал обшивки содержат в качестве связующего один и тот же полимер.

2. Лопасть по п. 1, отличающаяся тем, что обшивка и вкладыш соединены с помощью пленочного клея, содержащего одинаковое с ними связующее.

3. Лопасть по п. 1, отличающаяся тем, что вкладыш выполнен с перфорацией сквозными или глухими отверстиями.

4. Лопасть по п. 2, отличающаяся тем, что глубина и плотность расположения отверстий по длине вкладыша выбраны из условия обеспечения необходимой анизотропии прочностных свойств вкладыша.

5. Лопасть по п. 1, отличающаяся тем, что концентрация наполнителя сферопластика в виде полых микросфер по длине вкладыша выбрана из условия обеспечения необходимой анизотропии прочностных свойств вкладыша.

6. Лопасть по п. 1, отличающаяся тем, что вкладыш выполнен армированным по меньшей мере одним слоем ленты или ткани.

7. Лопасть по п. 1, отличающаяся тем, что вкладыш выполнен из сферопластика, содержащего, кроме микросфер, стеклянные или углеродные волокна.

8. Способ изготовления лопасти винта вертолета, заключающийся в том, что изготавливают вкладыш из сферопластика, накладывают на него заготовки препрега волокнистого композиционного материала для формирования обшивки и осуществляют опрессовку полученной заготовки лопасти с отверждением обшивки, при этом используют сферопластик и материал препрега, содержащие в качестве связующего один и тот же полимер.

9. Способ по п. 8, по которому изготовление вкладыша осуществляют формованием до его полного отверждения или механической обработкой блока из сферопластика, а наложение заготовок препрега на вкладыш осуществляют с использованием пленочного клея, содержащего одинаковое с ними связующее.

10. Способ по п. 8, по которому изготовление вкладыша осуществляют формованием до его неполного отверждения, наложение заготовок препрега осуществляют непосредственно на вкладыш, а опрессовку осуществляют с одновременным полным отверждением обшивки и вкладыша.

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 2003 |

|

RU2256034C2 |

| WO 2011026009 A1, 03.03.2011 | |||

| ЛОПАСТЬ ВЕТРОВОГО КОЛЕСА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205130C1 |

Авторы

Даты

2019-03-28—Публикация

2018-08-31—Подача