ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По данной заявке испрашивается приоритет на основании предварительной заявки на патент США № 60/456373, поданной 21 марта 2003 г.

ОБОСНОВАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к каталитической композиции и способам получения каталитической композиции, а также к применению указанной каталитической композиции в способе полимеризации олефинов. В частности, изобретение относится к каталитической композиции и к способу применения, где композиция содержит соединение или комплекс металла, который активируют, чтобы вызвать аддитивную полимеризацию полимеризуемых мономеров с помощью сокатализатора или с помощью способа активации, и количества гидроксикарбоксилатной соли металла, достаточного для обеспечения регулирования морфологии полимеризации.

Достижения в области полимеризации и катализа позволяют получать множество новых полимеров, обладающих улучшенными физическими и химическими свойствами, полезными для широкого ряда высококачественных продуктов и областей применения. С разработкой новых катализаторов выбор типа полимеризации (в растворе, суспензии, при высоком давлении или в газовой фазе) для получения конкретного полимера значительно расширился. Кроме того, достижения в полимеризационной технологии обеспечивают более эффективные, высокопродуктивные и экономичные способы.

Несмотря на эти технологические достижения в индустрии полиолефинов, все еще существую общие проблемы, а также новые проблемы, связанные с использованием способа. Например, проблема загрязнения и/или образования полимерной пленки в газофазном или суспензионном способе остается трудной задачей для решения.

Например, при непрерывном суспензионном способе загрязнение на стенках реактора, действующего как теплопередающая поверхность, может приводить ко многим эксплуатационным проблемам. Плохая теплопередача в ходе полимеризации приводит к налипанию полимерных частиц на стенки реактора. Такие полимерные материалы могут непрерывно полимеризоваться на стенках и приводить к преждевременной остановке реактора. Также, в зависимости от условий в реакторе, часть полимера может растворяться в присутствующем в реакторе растворителе и вновь осаждаться, например, на поверхности металлического теплообменника. При типичном непрерывном способе полимеризации в газовой фазе систему рециркуляции используют по ряду соображений, включающих отведение тепла, выделяемого в процессе полимеризации. Загрязнение, образование полимерной пленки и/или возникновение электростатических зарядов при непрерывном способе полимеризации в газовой фазе может приводить к неэффективной работе различных систем реактора. Например, если затронуты механизм охлаждения системы рециркуляции, температурные датчики, используемые для процесса контроля, и распределительная тарелка, это может вести к преждевременной остановке реактора.

К решению различных технологических проблем в данной области обращались многие. Например, патенты США №№ 4792592, 4803251, 4855370 и 5391657 все посвящены обсуждению приемов снижения образования электростатического электричества в ходе процесса полимеризации путем введения в процесс, например, воды, спиртов, кетонов и/или неорганических химических добавок; PCT публикация WO 97/14721, опубликованная 24 апреля 1997 г., описывает способ уменьшения воздействия высокодисперсных частиц, способных вызывать образование полимерной пленки, путем введения в реактор инертного углеводорода; патент США № 5627243 описывает новый тип распределительной тарелки для применения в газофазных реакторах с псевдоожиженным слоем; PCT публикация WO 96/08520 описывает способ, позволяющий обойтись без введения поглотителя в реакторе; патент США № 5461123 описывает применение звуковых волн для уменьшения образования полимерной пленки; патент США № 5066736 и EP-A1 0549252 описывают введение в реактор ингибитора активности для снижения агломераций; патент США № 5610244 касается подачи дополнительного мономера непосредственно в реактор выше слоя, чтобы избежать загрязнения и улучшить качество полимера; патент США № 5126414 описывает включение системы удаления олигомеров для снижения загрязнения распределительной тарелки и получения полимеров, свободных от гелей; EP-A1 0 453 116, опубликованная 23 октября 1991 г., описывает введение в реактор антистатических средств для снижения количества образующейся пленки и агломератов; патент США № 4012574 рассматривает введение в реактор поверхностно-активного соединения группы перфторуглеродов для снижения загрязнения; патент США № 5026795 рассматривает введение в зону полимеризации реактора антистатического средства с жидким носителем; патент США № 5410002 рассматривает применение стандартной композиции из катализатора Циглера-Натта на основе титан/магний на носителе, где набор антистатических средств добавляют непосредственно в реактор для снижения загрязнения; патенты США №№ 5034480 и 5034481 рассматривают реакционный продукт стандартного катализатора Циглера-Натта на основе титана с антистатиком, позволяющий получать полимеры этилена со сверхвысокой молекулярной массой; патент США № 3082198 рассматривает введение некоторого количества карбоновой кислоты в зависимости от количества воды в способе полимеризации этилена с использованием металлоорганических катализаторов на основе титан/алюминий в среде жидкого углеводорода и патент США № 3919185 описывает суспензионный способ с применением неполярного углеводородного растворителя и использованием стандартного катализатора типа Циглера-Натта или типа “Филлипс” и соли многовалентного металла с органической кислотой, имеющей молекулярную массу, по меньшей мере, от 300.

Существуют другие различные способы улучшения эксплуатационных возможностей, включающие нанесение покрытия на оборудование для полимеризации, например, обработку стенок реактора с применением соединений хрома, как описано в патентах США №№ 4532311 и 4876320; введение в процесс различных агентов путем впрыскивания, например PCT публикация WO 97/46599, опубликованная 11 декабря 1997 г., рассматривает подачу в зону низкой концентрации в полимеризационном реакторе композиции на основе катализатора типа растворимого металлоцена, без носителя, и впрыскивание антифлокулянтов или антистатиков в реактор; регулирование скорости полимеризации, в особенности, при запуске; и изменение конфигурации конструкции реактора.

Другие публикации в данной области, касающиеся улучшения технологического процесса, рассматривают модификацию каталитической композиции путем получения различными способами катализатора или соответствующих компонентов. Например, известные из уровня техники способы включают объединение каталитических компонентов в определенном порядке; регулирование соотношения различных компонентов катализатора; изменение времени контакта и/или температуры при объединении компонентов или просто добавление различных соединений к каталитической композиции. В особенности наглядно представлены в данной области препаративные методики и способы получения каталитических композиций на носителе, характеризующихся сниженной тенденцией к загрязнению и улучшенными эксплуатационными возможностями. Примеры таких публикаций включают: WO 96/11961, опубликованная 26 апреля 1996 г., где рассматривается в качестве компонента каталитической композиции на носителе антистатическое средство для снижения загрязнения и образования полимерной пленки при способе полимеризации в газовой фазе, суспензии или жидком слое; патент США № 5283278 касается предварительной полимеризации металлоценового катализатора или стандартного катализатора Циглера-Натта в присутствии антистатического средства; патенты США №№ 5332706 и 5473028 прибегают к особому способу получения катализатора путем начальной пропитки; патенты США №№ 5427991 и 5643847 описывают химическое связывание некоординирующихся анионных активаторов с носителями; патент США № 5492975 рассматривает полимерсвязанные каталитические композиции металлоценового типа; патент США № 5661095 рассматривает нанесение катализатора металлоценового типа на основу из сополимера олефина и незамещенного силана; PCT публикация WO 97/06186, опубликованная 20 февраля 1997 г., описывает удаление неорганических и органических примесей после формирования катализатора металлоценового типа; PCT публикация WO 97/15602, опубликованная 1 мая 1997 г., рассматривает легко наносимые на основу комплексы металлов; PCT публикация WO 97/27224, опубликованная 31 июля 1997 г., касается получения соединения переходного металла на носителе в присутствии ненасыщенного органического соединения, содержащего, по меньшей мере, одну концевую двойную связь; и EP-A2-811 63 8 рассматривает применение металлоценового катализатора активирующего сокатализатора в способе полимеризации в присутствии азотсодержащего антистатика.

Хотя все эти решения проблемы позволяют до некоторой степени снизить уровень загрязнения или образования полимерной пленки, некоторые из таких подходов являются дорогостоящими для применения и/или не позволяет снизить загрязнение и образование полимерной пленки до уровня, достаточного для эксплуатации непрерывным способом, в частности, для промышленного или крупномасштабного производства.

Таким образом, выгодно было бы разработать способ полимеризации, позволяющий осуществление непрерывной технологии при улучшенных эксплуатационных возможностях реактора и в то же время получение новые улучшенных полимеров. Было бы в значительной степени полезно получить способ непрерывной полимеризации, обеспечивающий более устойчивую эффективность, пониженные тенденции к загрязнению/образованию полимерной пленки и больший срок эксплуатации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению разработана каталитическая композиция, содержащая каталитическое соединение, активатор, способствующий превращению указанного каталитического соединения в активный катализатор для аддитивной полимеризации, гидроксикарбоксилатную аддитивную соль металла, необязательно, носитель и, кроме того, необязательно, жидкий растворитель.

Кроме того, по настоящему изобретению предлагается способ полимеризации, в частности, способ полимеризации олефинов, где один или более аддитивно полимеризуемых мономеров полимеризуют в присутствии вышеуказанной каталитической композиции с целью получения полимера с высокой молекулярной массой. Предпочтительными способами полимеризации являются полимеризация в газовой фазе или суспензии, наиболее желателен способ полимеризации в газовой фазе, где полимеризуют олефиновый мономер.

Изобретение также касается способа получения каталитической композиции, используемой для полимеризации олефина (олефинов), включающего объединение, контактирование, смешивание компонентов и/или получение смеси полимеризационного катализатора, по меньшей мере, с одной гидроксикарбоксилатной солью металла. Подходящие катализаторы полимеризации включают стандартные катализаторы полимеризации типа Циглера-Натта с переходными металлами, а также соединения переходных металлов, содержащие π-связь, такие как катализаторы металлоценового типа, и, наиболее предпочтительно, катализатор полимеризации на носителе.

Согласно предпочтительному способу получения каталитической композиции по изобретению одно или более каталитических соединений, один или более активаторов и, необязательно, одну или более основ или носителей объединяют, получая катализатор на носителе, и после этого такую композицию дополнительно приводят в контакт с гидроксикарбоксилатной солью металла или раствором указанной соли для получения каталитической композиции по изобретению. Согласно наиболее предпочтительному способу осуществления каталитические компоненты на носителе и гидроксикарбоксилатную соль металла сушат или, в основном, высушивают от растворителя перед употреблением.

В соответствии с наиболее предпочтительным способом по изобретению гидроксикарбоксилатную соль металла или раствор указанной соли добавляют к каталитической композиции на носителе либо к отдельным компонентам указанной каталитической композиции, необязательно, вместе с другими добавками. Полученная композиция или смесь указанной композиции с растворителем может быть отфильтрована и/или высушена для удаления растворителя перед употреблением, если требуется.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Все приведенные здесь ссылки на периодическую таблицу элементов относятся к периодической таблице элементов, опубликованной и защищенной авторским правом CRC Press, Inc., 2001. Также любая ссылка на группу или группы относится к группе или группам, изображенным на этой периодической таблице элементов согласно принятой ИЮПАК системе нумерации групп. Согласно патентной практике Соединенных Штатов содержание любого патента, патентной заявки или публикации, упоминаемых здесь, полностью включено в качестве ссылки, в особенности в отношении описания аналитических и синтетических методик и общих знаний, известных из уровня техники.

Подразумевается, что термин "содержащий" и его производные не исключают присутствие какого-либо дополнительного компонента, стадии или процедуры, независимо от того, указано это здесь или нет. Во избежание неопределенности все композиции, описанные в формуле изобретения через термин "содержащий", могут включать дополнительную добавку, вспомогательное средство или соединение, независимо от того, полимерное или другое, если не оговорено иное. В противоположность этому термин "состоящий в основном из” исключает из рамок объема любое последующее перечисление любого другого компонента, стадии или процедуры, за исключением тех, которые не обязательны для обеспечения эксплуатационных возможностей. Термин "состоящий из” исключает любой компонент, стадию или процедуру, конкретно не оговоренные или не перечисленные. Термин "или", если не оговорено особо, относится к перечисленным членам в отдельности, а также в любой комбинации.

Термин "полимер", как использован здесь, включает как гомополимеры, то есть полимеры, полученные из одного реакционноспособного соединения, так и сополимеры, то есть полимеры, полученные при взаимодействии, по меньшей мере, двух образующих полимер реакционноспособных мономерных соединений. Термин "кристаллический" означает полимер, характеризующийся дифракционной рентгенограммой при 25°C и имеющий фазовый переход первого рода или кристаллическую температуру плавления (Tm). Термин может быть использован равнозначно с термином "полукристаллический".

Изобретение касается способа получения каталитической композиции и каталитической композиции как таковой. Изобретение также касается способа полимеризации, характеризующегося улучшенными эксплуатационными возможностями, и характеристик продуктов, используемых в каталитической композиции. К удивлению оказалось, что применение гидроксикарбоксилатной соли металла в каталитической композиции для аддитивной полимеризации приводит к существенно улучшенному способу полимеризации.

Употребление рассматриваемых катализаторов полимеризации приводит к существенному улучшению эксплуатационных возможностей, значительному снижению в образовании полимерной пленки и загрязнений реактора, в особенности газофазного реактора, улучшенным характеристикам катализатора, лучшей морфологии полимерный частиц без отрицательного влияния на физические свойства полимера, и возможности получать более широкий ряд полимеров при данной конфигурации реактора.

Каталитические компоненты и композиции

Любые катализаторы полимеризации, включающие катализаторы стандартного типа на основе переходных металлов, пригодны для употребления в способе полимеризации по изобретению. Однако способ с применением катализаторов металлоценового типа с π-связью в особенности предпочтителен. Далее следует не ограничивающее обсуждение различных катализаторов полимеризации, полезных по изобретению.

Катализаторы стандартного типа на основе переходных металлов

Катализаторами стандартного типа на основе переходных металлов являются традиционные катализаторы Циглера-Натта и катализатор на основе хрома типа “Филлипс”, хорошо известные из уровня техники. Примеры катализаторов стандартного типа на основе переходных металлов приведены в патентах США №№ 4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741. Соединения для катализаторов стандартного типа на основе переходных металлов, которые могут быть использованы по настоящему изобретению, включают соединения переходных металлов 3-8 групп, предпочтительно, 4 группы периодической таблицы элементов.

Эти катализаторы стандартного типа на основе переходных металлов могут быть представлены формулой: MaRc r, где Ma означает металл 3-8 групп, предпочтительно, 4 группы, более предпочтительно, титан; Rc означает галоген или гидроксикарбилоксигруппу и r означает валентность металла Ma. Неограничивающие примеры Rc включают алкокси, фенокси, бромид, хлорид и фторид. Неограничивающие примеры катализаторов стандартного типа на основе переходных металлов, где Ma означает титан, включают TiCl4, TiBr4, Ti(OC2H5)3Cl, Ti(OC2H5)Cl3, Ti(OC4H9)3Cl, Ti(OC3H7)2Cl2, Ti(OC2H5)2Br2, TiCl3 • 1/3 AlCl3 и Ti(OC12H25)Cl3.

Содержащие переходные металлы соединения для катализаторов стандартного типа на основе комплексов магний/титан, полезные по изобретению, описаны, например, в патентах США №№ 4302565 и 4302566. В особенности предпочтительно производное MgTiCl6(этилацетат)4. Патентная заявка Великобритании 2105355 описывает различные соединения для катализаторов стандартного типа на основе ванадия. Примерами служат соединения, отвечающие формулам: VOXa 3, VXa 4 и VOXa 2(OR), где Xa означает галоген и R означает водород или гидрокарбил, предпочтительно, C1-10 алифатический или ароматический гидрокарбил, такой как этил, фенил, изопропил, бутил, пропил, н-бутил, изобутил, трет-бутил, гексил, циклогексил или нафтил. Неограничивающие примеры соединений для катализаторов стандартного типа на основе ванадия включают тригалогенид, алкоксигалогениды и алкоксиды ванадила, такие как VOC13, VOCl2(OC4H9) и VO(OC2H5)3; тетрагалогенид ванадия и алкоксигалогениды ванадия, такие как VCl4 и VCl3(OC4H9); ацетилацетонаты и хлорацетилацетонаты ванадия и ванадила, такие как V(AcAc)3 и VOCl2(AcAc), где (AcAc) означает ацетилацетонат. Предпочтительными соединениями для катализаторов стандартного типа на основе ванадия являются VOC13, VCl4 и VOCl2(OR), где R означает C1-10 алифатический или ароматический гидрокарбил.

Соединения для катализаторов стандартного типа на основе хрома, часто называемые катализаторами типа “Филлипс”, пригодные для употребления по настоящему изобретению, включают CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), 2-этилгексаноат хрома и ацетилацетонат хрома (Cr(AcAc)3). Неограничивающие примеры описаны в патентах США №№ 2285721, 3242099 и 3231550.

Другие дополнительные соединения для катализаторов стандартного типа на основе переходных металлов, пригодные для употребления по настоящему изобретению, описаны в патентах США №№ 4124532, 4302565, 4302566 и 5763723, и EP-A-416815 и EP-A-420436. Катализаторов стандартного типа на основе переходных металлов по настоящему изобретению могут также иметь общую формулу Mс tMdXa 2tYa uEa, где Mс означает Mg, Mn и/или Ca; t означает число от 0,5 до 2; Md означает переходный металл, преимущественно, Ti, V и/или Zr; Xa означает галоген, предпочтительно, Cl, Br или I; Ya может быть одинаковым или различным и означает галоген, отдельно или в комбинации с кислородом, -NRy 2, -ORy, -SRy, -COORy или -OSOORy, где Ry означает гидрокарбильный радикал, в частности, алкильный, арильный, циклоалкильный или арилалкильный радикал, ацетилацетонатный анион в количестве, удовлетворяющем валентному состоянию Mc; u означает число от 0,5 до 20; Ea означает электронодонорное соединение, выбираемое из группы, включающей классы соединений: (a) эфиры органических карбоновых кислот; (b) спирты; (c) простые эфиры; (d) амины; (e) эфиры угольной кислоты; (f) нитриты; (g) фосфорамиды, (h) эфиры фосфорной и фосфористой кислоты и (j) оксихлорид фосфора. Неограничивающие примеры комплексов, удовлетворяющих вышеуказанной формуле, включают: MgTiCl5 • 2CH3COOC2H5, Mg3Ti2Cl12 • 7CH3COOC2H5, MgTiCl5 • 6C2H5OH, MgTiCl5 • CH3OH, MgTiCl5 • (ТГФ), MgTi2Cl2 • 7С6Н5CN, Mg3Ti2Cl12 • 6C6H5COOC2H5, MgTiCl6 • 2CH3COOC2H5, MgTiCl6 • 6C5H5N, MgTiCl5(OCH3) • 2CH3COOC2H5, MgTiCl5N(С6Н5)2 • 3CH3COOC2H5, MgTiBr2Cl4 • 2(C2H5)2O, MnTiCl5 • 4C2H5OH, Mg3V2Cl12 • 7CH3COOC2H5, MgZrCl6 • 4(ТГФ). Прочие катализаторы могут включать катионные катализаторы, такие как AlCl3 и другие катализаторы на основе кобальта и железа, хорошо известные из уровня техники.

Обычно такие соединения для катализаторов стандартного типа на основе переходных металлов, за исключением некоторых соединений для катализаторов стандартного типа на основе хрома, активируют одним или более сокатализаторами стандартного типа, описанными ниже.

Сокатализаторы стандартного типа

Сокаталитические соединения стандартного типа для приведенных выше соединений, используемых для катализаторов стандартного типа на основе переходных металлов, могут быть представлены формулой MeMf vXb cRz e+v-c, где Me означает металл 1, 2, 12 или 13 групп периодической таблицы элементов с валентностью e; Mf означает металл 1 группы периодической таблицы элементов; v означает число от 0 до 1; каждый из Xb означает любой галоген; с означает число от 0 до 3 и каждый из Rz означает одновалентный углеводородный радикал или водород. Предпочтительные металлоорганические сокаталитические соединения стандартного типа для приведенных выше катализаторов стандартного типа на основе переходных металлов имеют формулу MeRz e, где Me означает металл 1, 2, 12 или 13 групп периодической таблицы элементов, такой как литий, натрий, бериллий, барий, бор, алюминий, цинк, кадмий или галлий; e равно 1, 2 или 3 в зависимости от валентности Me, и каждый из Rz предпочтительно означает, как указано выше, С1-4 алкил.

Неограничивающие примеры металлоорганических сокаталитических соединений стандартного типа на основе металлов 1, 2 и 13 групп, полезные для употребления с вышеуказанными каталитическими соединениями стандартного типа, включают метиллитий, бутиллитий, дигексилртуть, бутилмагний, диэтилкадмий, бензилкалий, диэтилцинк, три-н-бутилалюминий, диизобутилэтилбор, диэтилкадмий, ди-н-бутилцинк и три-н-амилбор, и, в особенности, соединения триалкилалюминия, такие как тригексилалюминий, триэтилалюминий, триметилалюминий и триизобутилалюминий. Другие сокаталитические соединения стандартного типа включают моноорганогалогениды и гидриды металлов 13 группы, и моно- или ди-органогалогениды и гидриды металлов 13 группы. Неограничивающие примеры таких сокаталитических соединений стандартного типа включают диизобутилалюмобромид, изобутилбордихлорид, метилмагнийхлорид, этилбериллийхлорид, этилкальцийбромид, диизобутилалюмогидрид, метилкадмийгидрид, диэтилборгидрид, гексилбериллийгидрид, дипропилборгидрид, октилмагнийгидрид, бутилцинкгидрид, дихлорборгидрид, дибромалюмогидрид и бромкадмийгидрид. Металлоорганические сокаталитические соединения стандартного типа известны из уровня техники и более подробное описание этих соединений может быть найдено в патентах США №№ 3221002 и 5093415.

Металлоценовые каталитические соединения

Обычно металлоценовые каталитические соединения включают полу- и полные сэндвичевые соединения с одним или более π-связанных лигандов, содержащие структуры циклопентадиенильного типа или подобным образом функционирующую структуру, такую как пентадиен, циклооктатетраендиил и имиды. Типичные соединения обычно описываются как содержащие один или более лигандов, способных к образованию π-связи с атомом переходного металла, как правило, это лиганды, образованные циклопентадиенильными производными или группами, в комбинации с переходным металлом, выбираемым из 3-8 группы, предпочтительно, из 4, 5 или 6 или из серий лантанидов и актинидов периодической таблицы элементов. Характерные примеры соединений для катализаторов металлоценового типа описаны, например, патентах США: 4530914, 4871705, 4937299, 5017714, 5055438, 5096867, 5120867, 5124418, 5198401, 5210352, 5229478, 5264405, 5278264, 5278119, 5304614, 5324800, 5347025, 5350723, 5384299, 5391790, 5391789, 5399636, 5408017, 5491207, 5455366, 5534473, 5539124, 5554775, 5621126, 5684098, 5693730, 5698634, 5710297, 5712354, 5714427, 5714555, 5728641, 5728839, 5753577, 5767209, 5770753 и 5770664; европейских патентных публикациях: EP-A-0 591 756, EP-A-0 520 732, EP-A-0 420 436, EP-A-0 485 822, EP-A-0 485 823, EP-A-0 743 324, EP-A-0 518 092 и РСТ публикациях: WO 91/04257, WO 92/00333, WO 93/08221, WO 93/08199, WO 94/01471, WO 96/20233, WO 97/15582, WO 97/19959, WO 97/46567, WO 98/01455, WO 98/06759 и WO 98/011144.

Согласно одному из вариантов осуществления каталитические соединения, используемые по настоящему изобретению, представлены формулой:

LaLbMQ, (I),

где M означает металл 3-8 групп периодической таблицы элементов или лантаниды или актиниды, предпочтительно, переходный металл 4, 5 или 6 группы, более предпочтительно, металл 4 группы, то есть цирконий, гафний или титан. La и Lb означают лиганды, которые включают циклопентадиенильную или замещенную циклопентадиенильную группу, или замещенные гетероатомом производные этих групп, или инертно замещенные или частично гидрированные производные вышеуказанных групп. Примеры включают инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, циклооктатетраендиильные лиганды, азенильные лиганды, борабензольные лиганды, циклопентафенантренильные лиганды, азуленильные лиганды и индаценильные лиганды, включающие частично гидрированные варианты указанных лигандов. Также La и Lb могут означать любую другую структуру лиганда, способную к образованию π-связи с M. Например, La и Lb могут содержать один или более гетероатомов, например азот, кремний, бор, германий и фосфор, в сочетании с атомами углерода и образовывать циклическую структуру, например, гетероциклопентадиенильный дополнительный лиганд. Кроме того, каждый из La и Lb может также означать другие типы лигандов, включающие, но не в порядке ограничения, амиды, фосфиды, алкоксиды, арилоксиды, имиды, карболиды, бороллиды, порфирины, фталоцианины, коррины и другие полиазомакроциклы. Каждый из La и Lb может означать одинаковый или различный тип лиганда, π-связанного с M.

Каждый из La и Lb может быть замещен одной или более замещающими группами R. Неограничивающие примеры замещающих групп R включают водород или линейный, разветвленный или циклический алкильный, алкенильный, алкинильный или арильный радикалы, или комбинацию указанных радикалов с 1-30 атомами углерода или другими заместителями, содержащими до 50 неводородных атомов, которые также могут быть замещены. Неограничивающие примеры алкильных заместителей R включают метильные, этильные, пропильные, бутильные, пентильные, гексильные, циклопентильные, циклогексильные, бензильные или фенильные группы и галогены, включая все изомеры указанных групп, например, третичный бутил, изопропил и проч. Другие гидрокарбильные радикалы включают фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбил, замещенные органометаллоидными радикалами, включающими триметилсилил, триметилгермил и метилдиэтилсилил; и галогенкарбилзамещенные органометаллоидные радикалы, включающие трис(трифторметил)силил, метилбис(дифторметил)силил и бромметилдиметилгермил; и замещенные радикалы бора, включающие диметилбор, например; и дизамещенные пниктогеновые радикалы, включающие диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, халькогеновые радикалы, включающие метокси, этокси, пропокси, фенокси, метилсульфид и этилсульфид. Неводородные заместители R включают содержащие атомы углерода, кремния, азота, фосфора, кислорода, олова и германия олефины, такие как, но не в порядке ограничения, ненасыщенные заместители с олефиновой связью, включающие винилконцевые лиганды, например, бут-3-енил, 2-винил или гексен-1. Также, по меньшей мере, две R группы, преимущественно, две смежные R группы, объединяясь, могут образовывать циклическую структуру с 4-30 атомами, выбираемыми из группы, включающей: углерод, азот, кислород, фосфор, кремний, германий, бор или комбинацию из указанных атомов.

Кроме того, R группа, такая как 1-бутанил, может образовывать углеродную сигма-связь с металлом M.

Другие лиганды могут быть связаны с переходным металлом, такие как уходящая группа Q. Q может независимо означать моноанионные неустойчивые лиганды, имеющие сигма-связь с M. Неограничивающие примеры Q включают слабые основания, такие как амины, фосфины, простой эфир, гидроксикарбоксилаты, диены, гидрокарбильные радикалы с 1-20 атомами углерода, гидриды или галогены и комбинации указанных соединений. Другие примеры Q радикалов включают те заместители для R, которые указаны выше и включают радикалы: циклогексил, гептил, толил, трифторметил, тетраметилен и пентаметилен, метилиден, метиокси, этиокси, пропокси, фенокси, бис(N-метиланилид), диметиламид и диметилфосфид.

Вдобавок, каталитическими соединениями по изобретению являются те соединения, в которых La и Lb соединены мостиковой связью друг с другом посредством мостиковой группы Eb. Такие соединения с мостиковой связью известны как каталитические соединения, имеющие мостиковую связь. Неограничивающие примеры мостиковых групп Eb включают образующие мостиковую связь радикалы из, по меньшей мере, одного атома 14 группы, такого как, но не в порядке ограничения, углерод, кислород, азот, кремний, германий и олово, предпочтительно, углерод, кремний и германий, наиболее предпочтительно, кремний. Другие неограничивающие примеры мостиковых групп, Eb, включают диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис(трифторметил)силил, ди-н-бутилсилил, силилциклобутил, диизопропилсилил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, дитрет-бутилфенилсилил, ди(п-толил)силил, диметилгермил, диэтилгермил, метилен, диметилметилен, дифенилметилен, этилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилметилендиметилсилил, метилендифенилгермил, метиламин, фениламин, циклогексиламин, метилфосфин, фенилфосфин и циклогексилфосфин.

Другие каталитические соединения, полезные по изобретению, включают комплексы металлов, отвечающие формуле:

LjMbXpX'q (II),

где: Mb означает металл 4 группы периодической таблицы элементов, имеющий степень окисления +2, +3 или +4, связанный по типу η5 колебания связи с одной или более L группами;

L, в каждом случае независимо, означает циклопентадиенил-, инденил-, тетрагидроинденил-, флуоренил-, тетрагидрофлуоренил- или октагидрофлуоренил-группу, необязательно замещенную 1-8 заместителями, независимо выбираемыми из групп: гидрокарбил, галоген, галогенгидрокарбил, аминогидрокарбил, гидроксикарбилокси, дигидрокарбиламино, дигидрокарбилфосфино, силил, аминосилил, гидроксикарбилоксисилил и галогенсилил, содержащих до 20 неводородных атомов, или кроме того, необязательно, две такие L группы могут вместе образовывать двухвалентный заместитель, выбираемый из групп: гидрокарбадиил, галогенгидрокарбадиил, гидрокарбиленокси, гидрокарбиленамино, силадиил, галогенсиладиил и двухвалентный аминосилан, содержащих до 20 неводородных атомов;

X, в каждом случае независимо, означает одновалентную или поливалентную анионную лигандную группу, имеющую одну или более общих донорных связей с Mb и, необязательно, одну или более общих донорных связей с одной или более L группами, указанный X содержит до 60 неводородных атомов;

X', в каждом случае независимо, означает нейтральное, связанное с лигандами соединение по типу основания Льюиса, содержащее до 20 атомов;

j, p и q равны 0, 1 или 2.

Считается, что композиции по настоящему изобретению существуют в форме смеси с одной или более цвитерионной или другой каталитически активными частицами, образуемыми вышеуказанным комплексом металла a) в комбинации с активирующим соединением b), или, альтернативно, в форме смеси комплекса металла или катионного, цвитерионного или другого каталитически активного производного указанного комплекса с производным, образованным путем взаимодействия соединения c) с сокатализатором или активированным катализатором. Полностью катионные или частично заряженные выделенные комплексы металлов, то есть цвитерионные комплексы металлов, описаны ранее в US-A-5470993 и 5486632. Производные соединения с металлом 13 группы и сокатализатором могут образовываться, например, путем лигандного обмена. В особенности, когда сокатализатор является сильной кислотой Льюиса, такой как трис(фторфенил)боран, некоторое количество фторфенильных заместителей может обмениваться с лигандными группами соединения с металлом 13 группы, образуя фторфенилзамещенные производные.

Предпочтительными X' группами являются фосфины, в особенности, триметилфосфин, триэтилфосфин, трифенилфосфин и бис-(1,2-диметилфосфино)этан; P(OR)3, где R принимает вышеуказанные значения; простые эфиры, в особенности, тетрагидрофуран; амины, в особенности, пиридин, бипиридин, тетраметилэтилендиамин (TMEDA) и триэтиламин; олефины и сопряженные диены, содержащие от 4 до 40 атомов углерода. Комплексы, содержащие сопряженные диеновые группы X1, включают такие комплексы, где металл имеет формальную степень окисления +2.

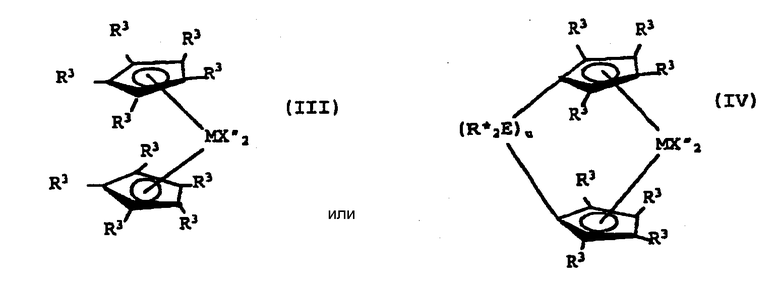

Предпочтительные примеры координационных комплекcов, приемлемых по настоящему изобретению, включают следующие разновидности:

,

,

где M принимает вышеуказанные значения, более предпочтительно, означает титан, цирконий или гафний, наиболее предпочтительно, цирконий или гафний, с формальной степенью окисления +2 или +4;

R3, в каждом случае независимо, выбирают из группы, включающей: водород, гидрокарбил, силил, гермил, циано, галоген и комбинации перечисленных заместителей, указанный R3 содержит до 20 неводородных атомов, либо смежные R3 группы вместе образуют двухвалентное производное (то есть гидрокарбадиильную, силадиильную или гермадиильную группу), составляя таким образом конденсированную циклическую систему,

X", в каждом случае независимо, означает анионную лигандную группу, содержащую до 40 неводородных атомов, либо две X" группы вместе образуют двухвалентную анионную лигандную группу, содержащую до 40 неводородных атомов, либо вместе составляют сопряженный диен, содержащий от 4 до 30 неводородных атомов, образующий π-комплекс с M, где M имеет формальную степень окисления +2,

R*, в каждом случае независимо, означает С1-4-алкил или фенил,

Е, в каждом случае независимо, означает углерод или кремний, и

u равно целому числу от 1 до 8.

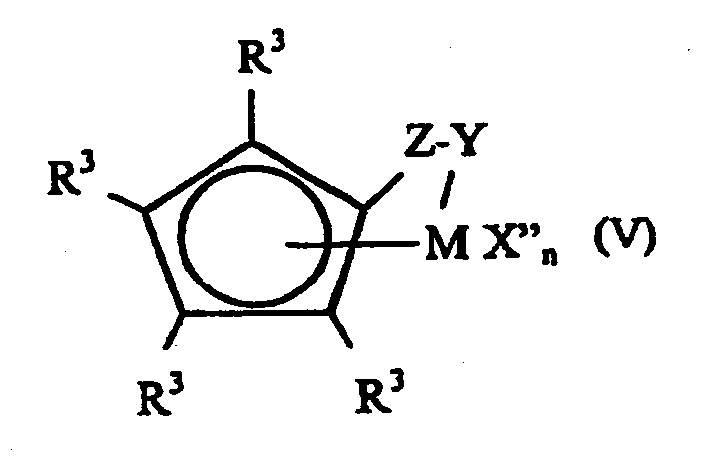

Дополнительные примеры подходящих комплексов металлов отвечают формуле:

где M принимает вышеуказанные значения, более предпочтительно, означает титан, цирконий или гафний с формальной степенью окисления +2, +3 или +4;

R3, в каждом случае независимо, выбирают из группы, включающей: водород, гидрокарбил, силил, гермил, циано, галоген и комбинации перечисленных заместителей, указанный R3 содержит до 20 неводородных атомов, либо смежные R3 группы вместе образуют двухвалентное производное (то есть гидрокарбадиильную, силадиильную или гермадиильную группу), составляя таким образом конденсированную циклическую систему,

каждый из X" означает галоген, гидрокарбил, гидрокарбилокси, гидрокарбиламино или силильную группу, содержащую до 20 неводородных атомов, либо две X" группы вместе образуют нейтральный С5-30 сопряженный диен или двухвалентное производное указанного диена;

Y означает -O-, -S-, -NR*-, -PR*-;

Z означает SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2SiR*2 или GeR*2, где R* принимает вышеуказанные значения, и

n равно целому числу от 1 до 3.

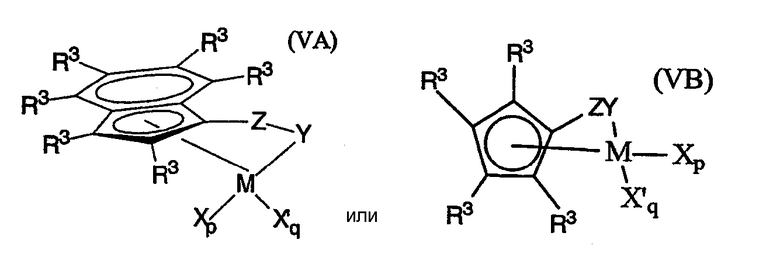

Наиболее предпочтительными координационными комплексами a), используемыми по настоящему изобретению, являются комплексы, отвечающие формуле:

,

,

R3, в каждом случае независимо, означает группу, выбираемую из группы, включающей: водород, гидрокарбил, галогенгидрокарбил, силил, гермил и смеси перечисленных групп, указанная группа содержит до 20 неводородных атомов;

M означает титан, цирконий или гафний;

Z, Y, X и X' принимают вышеуказанные значения;

p равно 0,1 или 2 и

q равно нулю или единице;

при условии, что:

когда p равно 2, q равно нулю, M имеет формальную степень окисления +4 и X означает анионный лиганд, выбираемый из группы, включающей группы: галогенид, гидрокарбил, гидроксикарбилокси, ди(гидрокарбил)амидо, ди(гидрокарбил)фосфидо, гидрокарбилсульфидо и силил, а также галоген-, ди(гидрокарбил)амино-, гидроксикарбилокси- и ди(гидрокарбил)фосфинозамещенные перечисленных групп, указанная X группа содержит до 20 неводородных атомов,

когда p равно 1, q равно нулю, M имеет формальную степень окисления +3 и X означает стабилизирующую анионную лигандную группу, выбираемую из группы, включающей: аллил, 2-(N,N-диметиламинометил)фенил и 2-(N,N-диметил)аминобензил, или M имеет формальную степень окисления +4 и X означает двухвалентное производное сопряженного диена, M и X вместе образуют металлоциклопентеновую группу, и

когда p равно 0, q равно 1, M имеет формальную степень окисления +2 и X' означает нейтральный, сопряженный или несопряженный диен, необязательно замещенный одной или более гидрокарбильными группами, указанный X' содержит до 40 атомов углерода и образует π-комплекс с M.

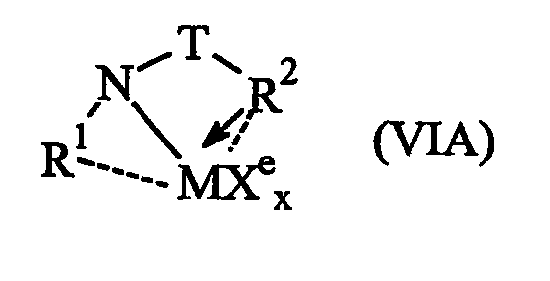

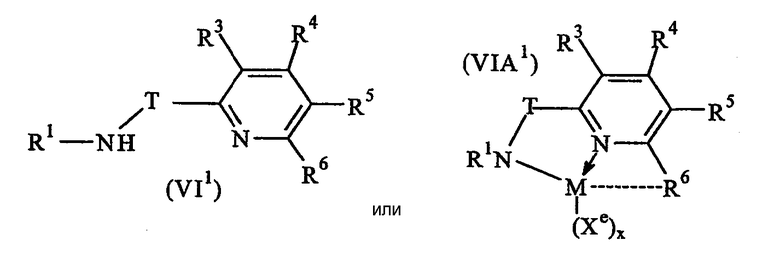

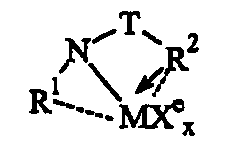

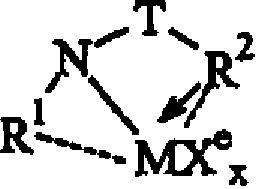

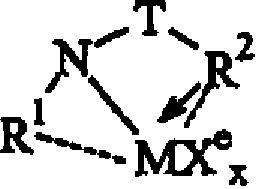

Дополнительные примеры подходящих комплексов металлов для употребления по настоящему изобретению включают производные металлов 4 группы, в частности, гафниевые производные гидрокарбиламинзамещенных гетероарильных соединений формулы R'HN-T-R2 (VI), указанные комплексы отвечают формуле:

где R1 выбирают из группы, включающей: алкил, циклоалкил, гетероалкил, циклогетероалкил, арил и инертнозамещенные производные указанных групп, содержащие от 1 до 30 атомов, не считая водорода;

T означает двухвалентную мостиковую группу, содержащую от 1 до 20 атомов, отличных от водорода, предпочтительно, моно- или ди-C1-20 гидрокарбилзамещенную метиленовую или силановую группу, и

R2 означает C6-20 гетероарильную группу, содержащую функциональность основания Льюиса, в особенности, пиридин-2-ил- или замещенную пиридин-2-ил-группу,

и в комплексе металла, M означает металл 4 группы, предпочтительно, гафний,

Xе означает анионную, нейтральную или дианионную лигандную группу,

x означает число от 0 до 5, указывающее число таких Xе групп, и

связи, необязательные связи и электронно-донорные взаимодействия обозначены линиями, пунктирными линиями и стрелками соответственно.

Предпочтительными комплексами являются такие комплексы, где образование лиганда происходит в результате отщепления водорода от аминогруппы и, необязательно, с потерей одной или более дополнительных групп, в особенности, от R2. Вдобавок, передача электронов от основания Льюиса, гетероарильной функциональности, преимущественно, электронной пары, обеспечивает дополнительную устойчивость металлического центра.

Предпочтительные примеры вышеуказанных полифункциональных соединений по типу оснований Льюиса и образующихся комплексов металлов соответствуют формулам:

,

,

где M, Xе, x, R1 и T принимают вышеуказанные значения,

R3, R4, R5 и R6 означают водород, галоген или алкильную, циклоалкильную, гетероалкильную, гетероциклоалкильную, арильную или силильную группу, имеющую до 20 несодержащих водород атомов, либо смежные R3, R4, R5 или R6 группы могут вместе образовывать конденсированные циклические производные, и

связи, необязательные связи и взаимодействия с передачей элетронной пары обозначены линиями, пунктирными линиями и стрелками соответственно.

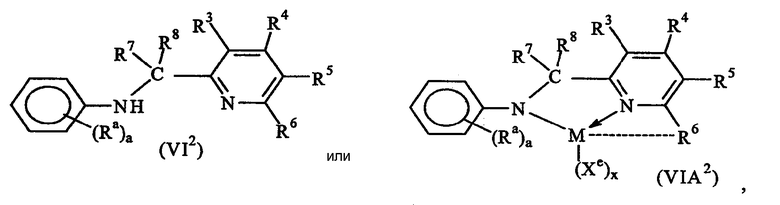

Более предпочтительные примеры вышеуказанных дифункциональных соединений по типу оснований Льюиса и комплексов металлов отвечают формулам:

где M, Xе, x, R1 и T принимают вышеуказанные значения,

R3, R4, R5 и R6 принимают вышеуказанные значения, предпочтительно, R3, R4 и R5 означают водород или алкил, и R6 означает С6-20 арил, наиболее предпочтительно, нафталинил;

R, в каждом случае независимо, означает С1-4 алкил, и a равно 1-5, наиболее предпочтительно, Ra в двух орто-положениях означает изопропил или трет-бутил;

R7 и R8, в каждом случае независимо, означают водород или C1-20 алкильную или арильную группу, наиболее предпочтительно, один из R7 и R8 означает водород, а другой означает C6-20 арильную группу, в особенности, конденсированную полициклическую арильную группу, наиболее предпочтительно, антраценил-группу, и

связи, необязательные связи и взаимодействия с передачей элетронной пары обозначены линиями, пунктирными линиями и стрелками, соответственно.

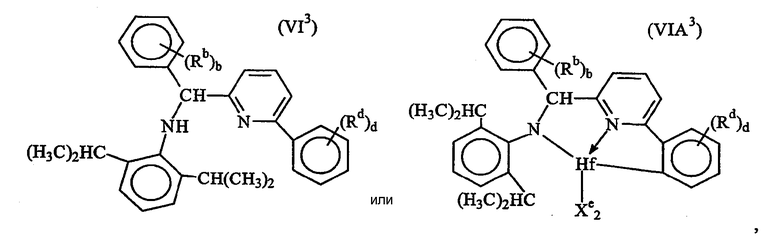

Исключительно предпочтительные полифункциональные соединения по типу оснований Льюиса и комплексы металлов отвечают формулам:

где Xе в каждом случае означает галогенид, N,N-диметиламидо или C1-4 алкил, и, предпочтительно, каждый X означает метил;

Rb, в каждом случае независимо, означает C1-20 алкил или арил, либо две смежные Rb группы, объединяясь вместе, образуют цикл и b равно 1-5; и

Rd, в каждом случае независимо, означает C1-20 алкил или арил либо две смежные Rd группы, объединяясь вместе, образуют цикл и d равно 1-5.

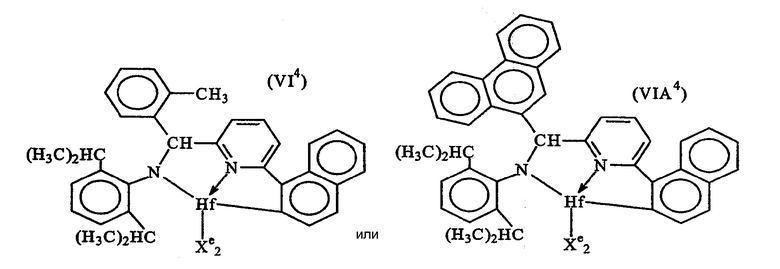

Исключительно предпочтительными примерами комплексов металлов для употребления по настоящему изобретению служат комплексы, отвечающие следующим формулам:

,

,

где каждый из Xе означает галогенид, N,N-диметиламидо или C1-4 алкил и, предпочтительно, каждый из Xе означает метил.

Конкретные примеры комплексов металлов (катализаторов), успешно используемых в качестве компонента a) согласно настоящему изобретению, включают:

бис(циклопентадиенил)цирконийдиметил,

бис(циклопентадиенил)цирконийдибензил,

бис(циклопентадиенил)цирконийметилбензил,

бис(циклопентадиенил)цирконийметилфенил,

бис(циклопентадиенил)цирконийдифенил,

бис(циклопентадиенил)титаналлил,

бис(циклопентадиенил)цирконийметилметоксид,

бис(циклопентадиенил)цирконийметилхлорид,

бис(пентаметилциклопентадиенил)цирконийдиметил,

бис(пентаметилциклопентадиенил)титандиметил,

бис(инденил)цирконийдиметил,

инденилфлуоренилцирконийдиметил,

бис(инденил)цирконийметил-(2-(диметиламино)бензил),

бис(инденил)цирконийметилтриметилсилил,

бис(тетрагидроинденил)цирконийметилтриметилсилил,

бис(пентаметилциклопентадиенил)цирконийметилбензил,

бис(пентаметилциклопентадиенил)цирконийдибензил,

бис(пентаметилциклопентадиенил)цирконийметилметоксид,

бис(пентаметилциклопентадиенил)цирконийметилхлорид,

бис(метилэтилциклопентадиенил)цирконийдиметил,

бис(бутилциклопентадиенил)цирконийдибензил,

бис(трет-бутилциклопентадиенил)цирконийдиметил,

бис(этилтетраметилциклопентадиенил)цирконийдиметил,

бис(метилпропилциклопентадиенил)цирконийдибензил,

бис(триметилсилилциклопентадиенил)цирконийдибензил,

диметилсилил-бис(циклопентадиенил)цирконийдиметил,

диметилсилил-бис(тетраметилциклопентадиенил)титан(III)аллил

диметилсилил-бис(трет-бутилциклопентадиенил)цирконийдибензил,

диметилсилил-бис(н-бутилциклопентадиенил)цирконий-бис(триметилсилил),

(метилен-бис(тетраметилциклопентадиенил)титан(III)-2-(диметиламино)бензил,

(метилен-бис(н-бутилциклопентадиенил)титан(II])-2-(диметиламино)бензил,

диметилсилил-бис(инденил)цирконийбензилхлорид,

диметилсилил-бис-(2-метилинденил)цирконийдиметил,

диметилсилил-бис-(2-метил-4-фенилинденил)цирконийдиметил,

диметилсилил-бис-(2-метилинденил)цирконий-1,4-дифенил-1,3-бутадиен,

диметилсилил-бис(2-метил-4-фенилинденил)цирконий(II)-1,4-дифенил-1,3-бутадиен,

диметилсилил-бис(тетрагидроинденил)цирконий(II)-1,4-дифенил-1,3-бутадиен,

ди(изопропиламино)борандиилбис-(2-метил-4-фенилинденил)цирконийдиметил,

диметилсилил-бис(тетрагидрофлуоренил)цирконий-бис(триметилсилил),

(изопропилиден)(циклопентадиенил)(флуоренил)цирконийдибензил,

диметилсилил(тетраметилциклопентадиенил)(флуоренил)цирконийдиметил,

циклопентадиенилтитантриметил,

инденилтитантриметил,

октагидрофлуоренилтитантриметил,

тетрагидроинденилтитантриметил

тетрагидрофлуоренилтитантриметил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитандибензил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)-1,2-этандиилтитандиметил,

(трет-бутиламидо)(тетраметил-η5-инденил)диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(III)-2-(диметиламино)бензил;

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(III)аллил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(III)-2,4-диметилпентадиенил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(2-метилинденил)диметилсилантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)-(2-метилинденил)диметилсилантитан(II)-2,4-гексадиен,

(трет-бутиламидо)-(2-метилинденил)диметилсилантитан(IV)-2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)-(2-метилинденил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(2-метилинденил)диметилсилантитан(IV)-1,3-бутадиен,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(IV)-2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан(IV)изопрен,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(IV)диметил,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(IV)дибензил,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(IV)-1,3-бутадиен,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(2,3-диметилинденил)диметилсилантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)-(2-метил-(s)-индаценил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(2-метил-(s)-индаценил)диметилсилантитан(IV)диметил,

(трет-бутиламидо)-(2-метил-(s)-индаценил)диметилсилантитан(IV)дибензил,

(трет-бутиламидо)-(2-метил-4-фенилинденил)диметилсилантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)-(2-метил-4-фенилинденил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(2-метил-4-фенилинденил)диметилсилантитан(II)-2,4-гексадиен,

(циклогексиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(IV)диметил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан(IV)-2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)бис-(4-додецилфенил)силантитан(IV)диметил,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)бис-(4-додецилфенил)силантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил-η5-циклопентадиенил)бис-(4-додецилфенил)силантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(IV)-2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(IV)изопрен,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(IV)диметил,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(IV)дибензил,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(IV)-1,3-бутадиен,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(II)-1,3-пентадиен,

(трет-бутиламидо)-(3-(N-пирролил)инденил)диметилсилантитан(II)-1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)-(3-N-пирролидинилинден-1-ил)диметилсилантитан(IV)диметил,

[N-(2,6-ди-(1-метилэтил)фенил)амидо)(o-толил)(α-нафталин-2-диил-(6-пиридин-2-диил)метан)]гафнийдиметил,

[N-(2,6-ди-(1-метилэтил)фенил)амидо)(o-толил)(α-нафталин-2-диил-(6-пиридин-2-диил)метан)]гафнийди-(N,N-диметиламидо),

[N-(2,6-ди-(1-метилэтил)фенил)амидо)(o-толил)(α-нафталин-2-диил-(6-пиридин-2-диил)метан)]гафнийдихлорид,

[N-(2,6-ди-(1-метилэтил)фенил)амидо)(фенантрен-5-ил)(α-нафталин-2-диил)-(6-пиридин-2-диил)метан)]гафнийдиметил,

[N-(2,6-ди-(1-метилэтил)фенил)амидо)(фенантрен-5-ил)(α-нафталин-2-диил)-(6-пиридин-2-диил)метан)]гафнийди-(N,N-диметиламидо) и

[N-(2,6-ди(1-метилэтил)фенил)амидо)(фенантрен-5-ил)(α-нафталин-2-диил)-(6-пиридин-2-диил)метан)]гафнийдихлорид.

Вышеуказанные типы катализаторов и каталитических композиций описаны, например, в патентах США 5703187, 5965756, 6150297, 5064802, 5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, 5677401 и 5723398, PCT публикациях WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, WO02/02577, WO 02/38628 и европейских публикациях EP-A-578838, EP-A-638595, EP-A-513380 и EP-A-816372.

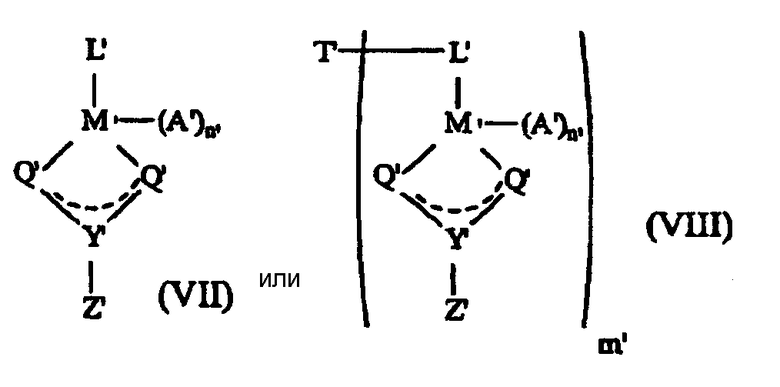

Дополнительные пригодные каталитические соединения представлены комплексами из переходного металла, замещенного или незамещенного π-связанного лиганда и одной или более гетероаллильных составляющих, такими, как описаны в патентах США 5527752 и 5747406, и EP-B-0 735 057. Преимущественно эти каталитические соединения представлены одной из следующих формул:

,

,

где M' означает металл 4, 5 или 6 групп периодической таблицы элементов, предпочтительно, титан, цирконий или гафний, наиболее предпочтительно, цирконий или гафний;

L' означает замещенный или незамещенный π-связанный лиганд, координированный с M' и, когда T' присутствует, связанный с T', предпочтительно L' означает циклоалкадиенильный лиганд, необязательно, с одной или более гидрокарбильными замещающими группами, содержащими от 1 до 20 атомов углерода, или конденсированные циклические производные указанного лиганда, например, циклопентадиенильный, инденильный или флуоренильный лиганд.

Каждый из Q' независимо выбирают из группы, включающей -O-, -NR'-, -CR'2- и -S-, предпочтительно, кислород;

Y' означает либо С, либо S, предпочтительно, углерод;

Z' выбирают из группы, включающей -OR', -NR'2, -CR'3, -SR', -SiR'3, -PR'2, -H и замещенные или незамещенные арильные группы при условии, что когда Q означает -NR'-, то Z выбирают из группы, включающей: -OR', -NR'2, -SR', -SiR'3, -PR'2 и -H, предпочтительно, Z выбирают из группы, включающей -OR', -CR'3 и -NR'2;

n' равно 1 или 2, предпочтительно, 1;

A' означает одновалентную анионную группу, когда n равно 2, либо A' означает двухвалентную анионную группу, когда n равно 1, предпочтительно, A' означает карбамат, гидроксикарбоксилат или другую гетероаллильную группу, описываемую комбинацией Q', Y' и Z'.

Каждый из R' независимо означает группу, содержащую углерод, кремний, азот, кислород, и/или фосфор, и одна или более R' групп могут также быть присоединены к L' заместителю, предпочтительно, R' означает углеводородную группу, содержащую от 1 до 20 атомов углерода, наиболее предпочтительно, алкильную, циклоалкильную или арильную группу;

T' означает мостиковую группу, выбираемую из группы, включающей алкиленовую и ариленовую группы, содержащие от 1 до 10 атомов углерода, необязательно, замещенные углеродом или гетероатом (гетероатомами), германием, кремнием и алкилфосфином; и

m' равно 2-7, предпочтительно, 2-6, наиболее предпочтительно, 2 или 3.

В вышеуказанных формулах дополнительный заместитель Q', Y' и Z' представляет собой незаряженный полидентатный лиганд, проявляющий электронные эффекты благодаря своей высокой поляризуемости, подобный циклопентадиенильному лиганду. В наиболее предпочтительных вариантах осуществления настоящего изобретения используют дизамещенные карбаматы и гидроксикарбоксилаты. Неограничивающие примеры таких каталитических соединений включают:

инденилцирконийтрис(диэтилкарбамат),

инденилцирконийтрис(триметилацетат),

инденилцирконийтрис(п-толуат),

инденилцирконийтрис(бензоат),

(1-метилинденил)цирконийтрис(триметилацетат),

(2-метилинденил)цирконийтрис(диэтилкарбамат),

(метилциклопентадиенил)цирконийтрис(триметилацетат),

циклопентадиенилтрис(триметилацетат),

тетрагидроинденилцирконийтрис(триметилацетат)

и (пентаметилциклопентадиенил)цирконийтрис(бензоат).

Предпочтительными примерами служат

инденилцирконийтрис(диэтилкарбамат),

инденилцирконийтрис(триметилацетат) и

(метилциклопентадиенил)цирконийтрис(триметилацетат).

Согласно другому варианту осуществления изобретения каталитические соединения представляют собой комплексы с азотсодержащими гетероциклическими лигандами, основанные на бидентатных лигандах, содержащих пиридиновую или хинолиновую группы, такие, как описаны в WO 96/33202, WO 99/01481, WO 98/42664 и патенте США 5637660.

В рамки объема настоящего изобретения входит как один из вариантов осуществления то, что комплексы каталитических соединений с Ni2+ и Pd2+, описанные в работах Johnson, et al., "New Pd(II)- and Ni(II)- Based Catalysts for Polymerization of Ethylene and α-Olefins", J.A.C.S. (1995) 117, 6414-6415 and Johnson, et al., "Copolymerization of Ethylene and Propylene with Functionalized Vinyl Monomers by Palladium(Il) Catalysts", J.A.C.S., (1996) 118, 267-268 и WO 96/23010, могут быть объединены с гидроксикарбоксилатной солью металла для применения в способе по изобретению. Такие комплексы могут представлять собой либо аддукты диалкилового эфира, либо алкилированные продукты взаимодействия описанных дигалогенидных комплексов, которые могут быть активированы до катионного состояния с помощью сокатализаторов стандартного типа или активаторов по настоящему изобретению, описанных ниже.

Также в качестве каталитических соединений входят те соединения с дииминовым лигандом, основанные на металлах 8-10 групп, что описаны в PCT публикациях WO 96/23010 и WO 97/48735, и в Gibson, et al., Chem. Comm.. 849-850 (1998).

Другими катализаторами являются имидокомплексы на основе металлов 5 и 6 группы, описанные в EP-A-0 816 384 и патенте США 5851945. Кроме того, катализаторы включают мостиковые бис(ариламидо)-соединения на основе металлов 4 группы, описанные в D. H. McConville, et al., Organometallics (1995) 14, 5478-5480. Другие катализаторы представлены как бис(гидроксиароматические азотные лиганды) в патенте США 5852146. Дополнительные катализаторы металлоценового типа, содержащие один или более атомов 15 группы, описаны в WO 98/46651. Еще другие катализаторы металлоценового типа включают многоядерные катализаторы, описанные в WO 99/20665.

В некоторых вариантах осуществления предусмотрено, что вышеуказанные каталитические соединения по изобретению могут быть асимметрически замещенными в смысле дополнительных заместителей или типов заместителей и/или несбалансированными в плане числа дополнительных заместителей на π-связанных лигандных группах. Предусмотрено также, что катализаторы по изобретению могут включать соответствующие структурные или оптические, или энантиомерные изомеры (мезо- и рацемические изомеры) и смеси указанных изомеров, либо могут являться хиральными и/или мостиковыми каталитическими соединениями.

Активатор и способы активации каталитических соединений

Вышеуказанные каталитические соединения для употребления по изобретению обычно активируют различными способами для получения каталитических соединений с вакантным координационным участком, способным координировать, фиксировать и полимеризовать олефин(ы).

Применительно к данному описанию патента и приложенным пунктам термин "активатор" относится к любому соединению или компоненту, или способу, способным активировать вышеуказанные каталитические соединения по изобретению. Неограничивающие примеры активаторов могут включать, например, кислоту Льюиса или некоординирующий ионный активатор, или ионизирующий активатор, либо другие соединения, включающие основания Льюиса, алюминийалкилы, сокатализаторы стандартного типа (описанные здесь ранее) и комбинации перечисленных соединений, которые способны превращать нейтральное каталитическое соединение в каталитически активный катион. В рамки объема настоящего изобретения и приложенных пунктов входит применение алюмоксана или модифицированного алюмоксана в качестве активатора и/или также применение ионизирующих активаторов, нейтральных или ионных, таких как три(н-бутил)аммонийтетракис(пентафторфенил)бор, металлоидный предшественник трисперфторфенилбора или металлоидный предшественник трисперфторфенилбора, металлоидный предшественник трисперфторнафтилбора, полигалогенизированные анионы гетероборана (WO 98/43983) или комбинация из перечисленного выше, что приводит к ионизации нейтрального каталитического соединения.

Как один из вариантов осуществления, рассматриваются способы активации с использованием ионизирующих ионных соединений, не содержащих активный протон, но способствующих образованию как каталитического катиона, так и некоординирующего аниона, описанные в EP-A-426637, EP-A-573403 и патенте США 5387568.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах США 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451 5744656; европейских публикациях EP-A-561476, EP-A-279586 и EP-A-594218 и PCT публикации WO 94/10180.

Ионизирующие соединения могут содержать активный протон или какой-либо другой катион, связанный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения описаны в европейских публикациях EP-A-570982, EP-A-520732, EP-A-495375, EP-A-500944, EP-A-277003 и EP-A-277004 и патентах США: 5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124.

Другие активаторы включают соединения, описанные в PCT публикации WO 98/07515, такие как трис-(2,2',2"-нонафторбифенил)фторалюминат. Изобретением также предусмотрены комбинации активаторов, например, алюмоксаны и ионизирующие активаторы в комбинациях, смотри, например, EP-A-0 573120, PCT публикации WO 94/07928 и WO 95/14044 и патенты США 5153157 и 5453410. WO 98/09996 описывает активирующие каталитические соединения с перхлоратами, периодатами и иодатами, включая соответствующие гидраты. WO 98/30602 и WO 98/30603 описывают применение литий-(2,2'-бисфенилдитриметилсиликат)а в качестве активатора для каталитического соединения. WO 99/18135 описывает применение алюмоборорганических активаторов. EP-A-781299 описывает применение силиловой соли в комбинации с некоординирующим совместимым анионом. Кроме того, способы активации, такие как использование облучения, EP-A615981, и электрохимическое окисление, также рассматриваются в качестве активирующих способов в целях переведения нейтрального каталитического соединения в катион, способствующий полимеризации олефинов. Другие активаторы или способы активации каталитического соединения описаны, например, в патентах США 5849852, 5859653, 5869723 и PCT публикации WO 98/32775.

Смешанные катализаторы

Рамками объема настоящего изобретения и приложенных пунктов предусматривается также, что вышеуказанные каталитические соединения можно комбинировать с одним или более каталитическими соединениями, представленными формулами (I)-(VIII), с одним или более активаторами или вышеуказанными способами активации.

Кроме того, изобретением предусматривается, что другие катализаторы могут быть объединены с каталитическими соединениями по изобретению. Примеры таких других катализаторов описаны в патентах США 4937299, 4935474, 5281679, 5359015, 5470811, 5719241, 4159965, 4325837, 4701432, 5124418, 5077255, 5183867, 5391660, 5395810, 5691264, 5723399 и 5767031 и PCT публикации WO 96/23010.

Способы нанесения на носитель

Вышеуказанные каталитические соединения и каталитические композиции можно комбинировать с одним или более несущих материалов или носителей, используя способы нанесения, хорошо известные из уровня техники или приведенные ниже. Согласно предпочтительному варианту осуществления в настоящем изобретении используют катализатор полимеризации на носителе. Например, по наиболее предпочтительному варианту осуществления каталитическая композиция или отдельные компоненты указанной композиции представлены в нанесенной на основу форме, например, путем осаждения на, контактирования с или включения в основу или носитель.

Термины "основа" или "носитель" являются равнозначными и означают любой пористый или непористый несущий материал, предпочтительно, пористый несущий материал, например, неорганические оксиды, карбиды, нитриды и галогениды. Другие носители включают несущие материалы на основе смол, такие как полистирол, функционализированные или сшитые органические носители, такие как полиолефины сополимера стирол-дивинилбензол или полимерные соединения, или любой другой органический или неорганический несущий материал либо смеси указанных материалов.

Предпочтительными носителями являются неорганические оксиды, включающие оксиды металлов 2, 3, 4, 5, 13 или 14 групп. Предпочтительные носители включают оксид кремния, оксид алюминия, оксид кремния - оксид алюминия, карбид кремния, нитрид бора и смеси указанных соединений. Другие подходящие основы включают оксид магния, диоксид титана, диоксид циркония и глины. Кроме того, могут быть использованы комбинации этих несущих материалов, например, оксид кремния - хром и оксид кремния - диоксид титана.

Предпочтительно, чтобы носитель имел площадь поверхности приблизительно в пределах от 10 до 700 м2/г, объем пор приблизительно в пределах от 0,1 до 4,0 см3/г и средний размер частиц приблизительно в пределах от 10 до 500 мкм. Более предпочтительно, чтобы площадь поверхности носителя была приблизительно в пределах от 50 до 500 м2/г, объем пор приблизительно в пределах от 0,5 до 3,5 см3/г и средний размер частиц приблизительно в пределах от 20 до 200 мкм. Наиболее предпочтительно, чтобы площадь поверхности носителя составляла приблизительно в пределах от 100 до 400 м2/г, объем пор приблизительно в пределах от 0,8 до 3,0 см3/г и средний размер частиц приблизительно в пределах от 20 до 100 мкм. Средний размер пор носителя по изобретению обычно находится приблизительно в пределах от 1 до 100 нм, предпочтительно, от 5 до 50 нм и, наиболее предпочтительно, от 7,5 до 35 нм.

Примеры каталитических композиций на носителе, применимых по настоящему изобретению, описаны в патентах США: 4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5698487, 5714424, 5723400, 5723402, 5731261, 5759940, 5767032 и 5770664 и PCT публикациях WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297.

Примеры каталитических композиций на носителях стандартного типа, также пригодных для употребления по настоящему изобретению, описаны в патентах США 4894424, 4376062, 4395359, 4379759, 4405495, 4540758 и 5096869.

Предусматривается, что каталитические соединения по изобретению могут быть нанесены на одни и те же или отдельные носители вместе с активатором, или активатор может быть использован в форме без носителя, либо нанесенной на носитель, отличный от используемого для каталитических соединений по изобретению, либо возможны комбинации указанных форм.

В данной области существуют различные способы нанесения на основу каталитических соединений или каталитических композиций для полимеризации, пригодных для употребления по настоящему изобретению. Например, каталитическое соединение по изобретению может содержать полимерносвязанный лиганд, как описано в патентах США 5473202 и 5770755. Каталитическая композиция по настоящему изобретению может быть подвергнута распылительной сушке, как описано в патенте США 5648310. Основа, используемая с каталитической композицией по изобретению, может быть функционализирована, как описано в европейской патентной публикации EP-A-802 203. Наконец, по меньшей мере, одна замещающая или уходящая группа катализатора может быть подобрана, как описано в патенте США 5688880.

Согласно предпочтительному варианту выполнения настоящее изобретение касается каталитической композиции на носителе, включающей модификатор поверхности, как описано в PCT публикации WO 96/11960. Предпочтительный способ получения каталитической композиции по изобретению на носителе описан в PCT публикациях WO 96/00245 и WO 96/00243. Согласно данному предпочтительному способу, каталитическое соединение и активаторы объединяют в отдельных жидкостях. Жидкости могут представлять собой любой совместимый растворитель или другую жидкость, способствующую образованию раствора или суспензии с каталитическими соединениями и/или активатором. По наиболее предпочтительному варианту осуществления жидкости представляют собой один и тот же линейный или циклический алифатический или ароматический углеводород, наиболее предпочтительно, толуол. Смеси или растворы каталитического соединения и активатора смешивают вместе и добавляют к пористому носителю или, альтернативно, пористый носитель добавляют к соответствующим смесям. Полученная композиция на носителе может быть высушена для удаления растворителя, если требуется, или применена, отдельно или в комбинации, в полимеризации. Весьма желательно, чтобы суммарный объем раствора каталитического соединения и раствора активатора, либо их смесей, составлял менее чем пятикратное количество от объема пор пористого носителя, более предпочтительно, менее чем четырехкратное количество, еще более предпочтительно, менее чем трехкратное количество, при наиболее предпочтительных интервалах от 1,1-кратного количества до 3,5-кратного количества по отношению к объему пор носителя.

Способы оценки суммарного объема пор пористого носителя хорошо известны из уровня техники. Предпочтительным способом является БЭТ-метод, основанный на поглощении азота. Другой способ, хорошо известный из уровня техники, описан в Innes, Total Porosity and Particle Density of Fluid Catalysts By Liquid Titration, Analytical Chemistry. (1956) 28, 332-334.

Удобно, чтобы мольное соотношение компонента активатора и каталитических соединений было в пределах от 0,3:1 до 2000:1, предпочтительно, от 1:1 до 800:1 и, наиболее предпочтительно, от 1:1 до 500:1.

Когда активатор является ионизирующим активатором, таким как активаторы, основанные на анионе тетракис(пентафторфенил)бора, мольное соотношение металлического компонента активатора и металлического компонента катализатора предпочтительно находятся в пределах от 0,3:1 до 3:1.

По одному из вариантов осуществления изобретения, перед основной полимеризацией, один или более олефинов, предпочтительно, один или более С2-30 олефинов, преимущественно, этилен и/или пропилен, предварительно полимеризуют в присутствии каталитической композиции и/или катализаторов стандартного типа на основе переходных металлов по изобретению. Предварительная полимеризация может быть выполнена периодическим или непрерывным способом в газовой фазе, растворе или суспензии с использованием повышенного давления. Предварительная полимеризация может быть проведена с любым олефиновым мономером или комбинацией и/или в присутствии любого агента, регулирующего молекулярную массу, такого как водород. В отношении примеров способов предварительной полимеризации, смотри, патенты США 4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, европейскую публикацию EP-A-279863 и PCT публикацию WO 97/44371. Каталитическая композиция для предварительной полимеризации, употребляемая согласно данному патентному описанию и приложенным пунктам, предпочтительно представляет собой каталитическую систему на носителе.

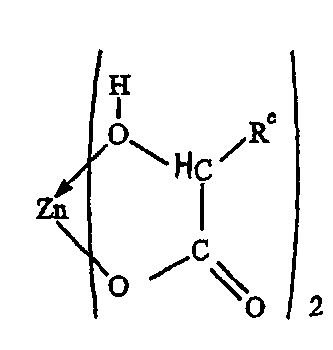

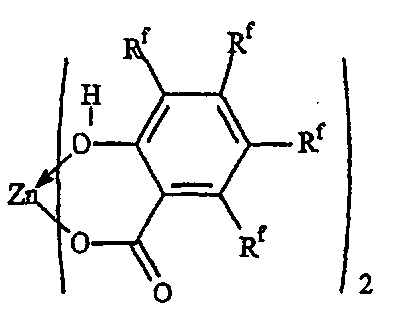

Гидроксикарбоксилатная соль металла

Применительно к данному патентному описанию и приложенным пунктам термин "гидроксикарбоксилатная соль металла" означает любую соль гидроксизамещенной, моно-, ди- или три-карбоновой кислоты, где металлическая часть является катионным производным металлов 1-13 групп периодической таблицы элементов. Неограничивающие примеры включают соли насыщенной, ненасыщенной, алифатической, ароматической или с насыщенным циклом, замещенной карбоновой кислоты, где карбоксилатный лиганд содержит от одного до трех гидрокси-заместителей и от 1 до 24 атомов углерода. Примеры включают гидроксиацетат, гидроксипропионат, гидроксибутират, гидроксивалерат, гидроксипивалат, гидроксикапроат, гидроксикаприлат, гидроксигептанат, гидроксипеларгонат, гидроксиундеканоат, гидроксиолеат, гидроксиоктоат, гидроксиальмитат, гидроксимиристат, гидроксимаргарат, гидроксистеарат, гидроксиарахат и гидрокситеркозаноат. Неограничивающие примеры металлической части включают металл, выбираемый из группы, включающей Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li и Na. Предпочтительными солями металлов являются соли цинка.

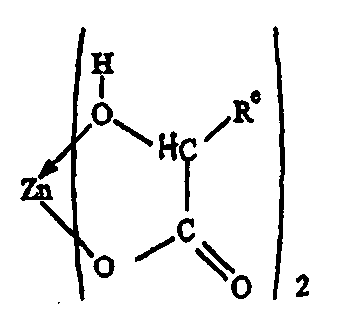

По одному из вариантов осуществления гидроксикарбоксилатная соль металла представлена следующей общей формулой:

Mq(Qa)q'(OOCQb)q”,

где Mq означает металл 1-16 групп и ряда лантанидов и актинидов, предпочтительно, 1-7 и 12-16 групп, более предпочтительно, 3-7 и 12-14 групп, еще боле предпочтительно, 12 группы и, наиболее предпочтительно, Zn;

Qa означает галоген, водород, гидроксид или группу: алкил, алкокси, арилокси, силокси, силан, сульфонат или силоксан, содержащую до 20 атомов, не считая водород;

Qb означает гидрокарбильный радикал, содержащий 1-50 атомов углерода, предпочтительно, 1-20 атомов углерода и, необязательно, замещенный одной или более гидрокси-, алкокси-, N,N-дигидрокарбиламино- или галогеновыми группами, при условии, что в одном случае R замещен гидрокси- или N,N-дигидрокарбиламино-группой, предпочтительно гидрокси-групой, то есть координирован с металлом, M, посредством своих неразделенных электронов;

q' равно целому числу от 0 до 3;

q" равно целому числу от 1 до 4.

В предпочтительном варианте осуществления Mq означает Zn, q' равно 0 и q" равно 2.

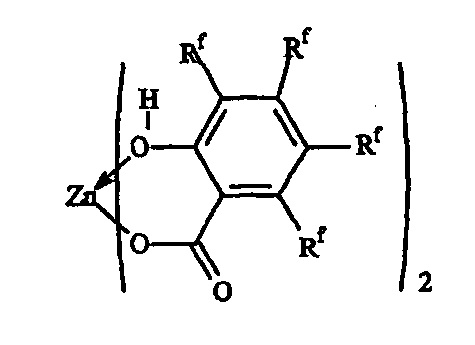

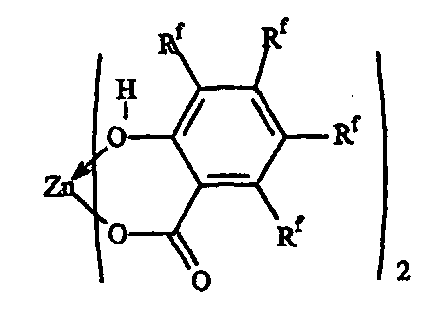

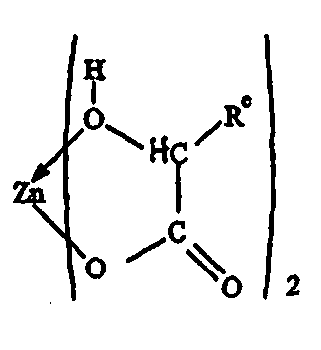

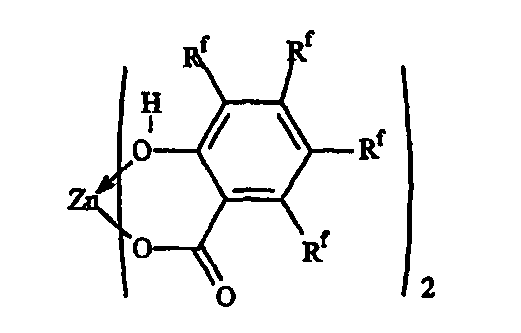

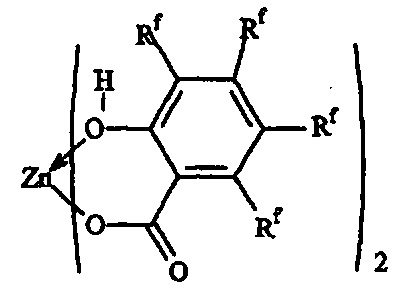

Предпочтительные примеры вышеуказанных гидроксикарбоксилатных солей металлов включают соединения формул:

или

или  ,

,

где Re и Rf, в каждом случае независимо, означают водород, галоген или C1-6алкил.

В дополнение к вышеуказанным гидроксикарбоксилатным солям металлов другие добавки и вспомогательные вещества могут быть включены в каталитические композиции или использованы одновременно в реакции полимеризации для достижения одного или нескольких полезных результатов. Примеры добавок, известных из уровня техники, включают соли металлов и жирных кислот, такие как моно-, ди- и три-стеараты, октоаты, олеаты и циклогексилбутираты алюминия, цинка, кальция, титана или магния. Примеры таких добавок включают стеарат алюминия Witco №18, стеарат алюминия Witco №22, стеарат алюминия Witco №132 и стеарат алюминия Witco ЕА Food Grade, поставляемые Witco Corporation, Memphis, TN, USA. Использование таких добавок в каталитической композиции описано в патенте США 6306984.

Дополнительные подходящие добавки включают антистатические средства, такие как амины жирных кислот, например, цинковая добавка Kemamine AS 990/2, смесь этоксилированного стеариламина и стеарата цинка, или Kemamine AS 990/3, смесь этоксилированного стеариламина, стеарата цинка и октадецил-3,5-дитрет-бутил-4-гидроксигидроциннамата, также поставляемые Witco Corporation, Memphis, TN, USA.

Способ получения каталитической композиции

Способ получения каталитической композиции обычно включает объединение, контактирование, смешивание компонентов и/или получение смеси остатка каталитической композиции с одной или более гидроксикарбоксилатными солями металлов. Согласно предпочтительному варианту осуществления каталитические компоненты или смесь указанных компонентов наносят на основу.

Согласно другому варианту осуществления стадии способа по изобретению включают получение катализатора полимеризации, преимущественно получение катализатора полимеризации на носителе, и контактирование катализатора полимеризации с, по меньшей мере, одной гидроксикарбоксилатной солью металла. Согласно предпочтительному способу, катализатор полимеризации содержит каталитическое соединение, активатор или сокатализатор и носитель.

Гидроксикарбоксилатную соль металла желательно приводить в контакт с каталитической композицией или индивидуальными компонентами указанной композиции в инертных условиях, при температуре в пределах от 0 до 100°C, более предпочтительно, от 15 до 75°C, наиболее предпочтительно, при температуре и давлении, близких к условиям окружающей среды. Контактирование желательно осуществлять в атмосфере инертного газа, такого как азот, однако предусматривается также, что объединение можно осуществлять в присутствии олефина (олефинов), растворителей и водорода.

Гидроксикарбоксилатная соль металла может быть добавлена на любой стадии получения катализатора полимеризации. Целесообразно каталитическую композицию и гидроксикарбоксилатную соль металла объединять в присутствии жидкого растворителя, такого как минеральное масло, толуол, гексан, изобутан или смесь указанных растворителей. Согласно более предпочтительному способу, гидроксикарбоксилатную соль металла объединяют с каталитической композицией, полученной в жидкой форме, желательно в суспензии, или объединяют с сухой или высушенной каталитической композицией для полимеризации, помещаемой в жидкость и ресуспендируемой.

Время контактирования гидроксикарбоксилатной соли металла и катализатора полимеризации может изменяться в зависимости от одного или более условий, температуры и давления, типа смесительных аппаратов, количества объединяемых компонентов и даже механизма для введения комбинации катализатор полимеризации/гидроксикарбоксилатная соль металла в реактор.

Преимущественно катализатор полимеризации, предпочтительно, каталитическое соединение и носитель, приводят в контакт с гидроксикарбоксилатной солью металла на период времени приблизительно от секунды до 24 часов, предпочтительно, от 1 минуты до 12 часов, более предпочтительно, от 10 минут до 10 часов и, наиболее предпочтительно, от 30 минут до 8 часов.

Массовое соотношение гидроксикарбоксилатной соли металла и соединения переходного металла в каталитической композиции предпочтительно находится в пределах от 0,01 до 1000, желательно, от 1 до 100, более предпочтительно, от 2 до 50 и, наиболее предпочтительно, от 4 до 20.

Считается, что чем больше металла присутствует в сокатализаторе или активаторе (например, суммарное содержание алюминия в триалкилалюминии, алюмоксане или других содержащих алюминий сокатализаторах), тем больше гидроксикарбоксилатной соли металла требуется для работы в оптимальном режиме.

Технологии смешивания и оборудование, предназначенное для употребления в способе по изобретению, хорошо известны. Способы смешивания могут включать любые приспособления для механического перемешивания, например, встряхивание, помешивание, переворачивание и вращение. Другая предусмотренная технология включает использование псевдоожиженного слоя, например, в баке реактора с псевдоожиженным слоем, где перемешивание обеспечивают циркулирующие газы. Неограничивающие примеры оборудования для перемешивания с целью объединения, в наиболее предпочтительном варианте осуществления, твердого катализатора полимеризации и твердой гидроксикарбоксилатной соли металла, включают смеситель с винтовой мешалкой, статический смеситель, барабанный смеситель двухконусной конфигурации, галтовочный барабан, цилиндрический каток, дегидратор, псевдоожиженный слой, смеситель с мешалкой, имеющей геликоидальные лопасти, и смеситель с коническим шнеком.

Целесообразно каталитическую композицию или компоненты указанной композиции галтовать с гидроксикарбоксилатной солью металла в течение периода времени такого, чтобы существенная часть катализатора или компонентов была одонородно перемешана и/или в значительной степени приведена в контакт с гидроксикарбоксилатной солью металла.

Желательно, чтобы каталитическая композиция по изобретению была в значительной степени высушенной и/или легкосыпучей. В предпочтительном варианте осуществления гидроксикарбоксилатную соль металла или смесь солей приводят в контакт с каталитической композицией на носителе в ротационном смесителе, барабанном смесителе или при способе перемешивания с применением псевдоожиженного слоя, в атмосфере азота и любой жидкий растворитель в основном удаляют. Согласно другому варианту осуществления катализатор полимеризации и, необязательно, гидроксикарбоксилатная соль металла могут быть приведены в контакт с жидкостью, такой как минеральное масло, для получения суспензии, и введены в реактор для полимеризации в виде отдельного или объединенного потока.

При осуществлении настоящего изобретения целесообразно использовать инертные носители, имеющие средний размер частиц (D50) порядка 10-80 мкм, предпочтительно, от 30 до 50 мкм. Предпочтительные носители представляют собой высокодисперсный оксид кремния.

Способ полимеризации

Подходящие для изобретения способы аддитивной полимеризации включают полимеризацию в растворе, газовой фазе, суспензии, под высоким давлением, либо комбинации указанных способов. В особенности предпочтительна газофазная или суспензионная полимеризация одного или более олефинов, по меньшей мере, одним из которых является этилен или пропилен. Изобретение в особенности хорошо подходит для полимеризации этилена, необязательно, в комбинации с такими олефинами, как пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 или децен-1.

Другие используемые в способе по изобретению мономеры включают ненасыщенные мономеры с этиленовой связью, диолефины с 4-18 атомами углерода, сопряженные или несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, полезных по изобретению, могут включать норборнен, норбомадиен, изобутилен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиденнорборнен, изопрен, дициклопентадиен и циклопентен.

Обычно в способе газофазной полимеризации используют непрерывный цикл, где на одном этапе цикла в реакторной системе поток циркулирующего газа, иначе называемый рециркуляционным потоком или псевдоожиженной средой, нагревают в реакторе за счет тепла полимеризации. Это тепло отводят от рециркулирующей коипозиции на другой участок цикла, используя систему наружного охлаждения реактора. Обычно в способе получения полимеров в кипящем слоем, ожижаемом газом, газовый поток, содержащий один или более мономеров, непрерывно циркулирует через псевдоожиженный слой в присутствии катализатора в условиях, обеспечивающих химическую активность. Газовый поток выводят из кипящего слоя и возвращают в реактор для повторного цикла. Одновременно полимерный продукт выводят из реактора и подают свежий мономер для замены мономера, вступившего в полимеризацию. Примеры таких способов описаны в патентах США 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228.

Давление в реакторе при газофазном способе можно варьировать приблизительно от 100 фунт/кв. дюйм (избыт. давл.) (700 кПа) до 500 фунт/кв. дюйм (избыт. давл.) (3500 кПа), предпочтительно, в пределах, приблизительно от 200 фунт/кв. дюйм (избыт. давл.) (1400 кПа) до 400 фунт/кв. дюйм (избыт. давл.) (2800 кПа), более предпочтительно, в пределах от 250 фунт/кв. дюйм (избыт. давл.) (1700 кПа) до 350 фунт/кв. дюйм (избыт. давл.) (2400 кПа).

Температуру в реакторе при газофазном способе можно варьировать приблизительно от 30 до 120°C, предпочтительно, от 60 до 115°C, более предпочтительно, от 70 до 110°C и, наиболее предпочтительно, от 70 до 95°C.