Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных изделий и конструкций из кислотостойких бетонов.

Известен способ получения строительного материала, включающий дозирование кварцевого песка и компонентов вяжущего, их перемешивание и формование образцов, тепловлажностную обработку, причем в качестве вяжущего используют вяжущее, состоящее из золы-уноса, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области и углеродсодержащего жидкого стекла, изготовленного из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащего до 6-7 мас.% высокодисперсных углеродистых примесей - графита С и карборунда SiC с силикатным модулем n=1 и плотностью ρ=1,45-1,49 г/см3 [Патент РФ №2130904, 1999 г.].

Недостатками описываемого способа получения строительного материала являются относительно невысокие показатели кислотостойкости получаемого бетона.

Наиболее близким аналогом к описываемому изобретению является способ получения кислотостойкого бетона, включающий дозирование заполнителя и компонентов вяжущего, их перемешивание, формование изделий и их твердение с последующим выдерживанием изделий, причем в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска с насыпной плотностью ρ=1200-1250 кг/м3, с размером зерен 0,63-10,0 мм и влажностью 2%, а в качестве вяжущего используют золощелочное вяжущее, состоящее из золы-уноса II поля, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, изготавливаемого из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего 9 мас.% высокодисперсных частиц графита С и 8 мас.% частиц β-SiC, с силикатным модулем n=1-2 и плотностью ρ=1,39-1,45 г/см3, формуют изделия вибропрессованием, а твердение осуществляют в камере ТВО при температуре 90-95°C в течение 10 часов с последующим выдерживанием распалубленных пропаренных изделий в течение 14 суток при W=100% и Т=18-22°C [Патент РФ №2331605, 20.08.2008, 4 с.].

Недостатками описываемого способа являются относительно высокая температура пропаривания, длительность процесса твердения и использование в качестве основного сырьевого компонента золы-унос II поля, объемы образования которой незначительны.

Задачей, решаемой предлагаемым изобретением, является упрощение способа получения кислотостойкого бетона.

Технический результат - снижение температуры пропаривания изделий и сокращение длительности их твердения, расширение номенклатуры сырьевых компонентов.

Указанный технический результат при осуществлении изобретения достигается тем, что способ получения кислотостойкого бетона включает подготовку алюмосиликатного компонента вяжущего, дозирование заполнителя и компонентов вяжущего, их перемешивание, формование изделий, их выдерживание и последующее твердение; в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска с насыпной плотностью ρ=1200-1450 кг/м3, с размером зерен 0,315-10,0 мм и влажностью 1-1,5% при следующем соотношении зерен фракций, %:

фр. 10 мм - 9,9

фр. 5 мм - 49,6

фр. 2,5 мм - 10,2

фр. 1,25 мм - 13,9

фр. 0,63 мм - 10,6

фр. 0,315 мм - 5,8,

а в качестве вяжущего используют золощелочное вяжущее, состоящее на 35 мас.% из золы-унос I поля и на 65 мас.% - из золы-унос II поля, полученных от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, изготавливаемого из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, состоящего на 10-15% из кристаллической составляющей и на 85-90% - из аморфной, с силикатным модулем n=0,9-1,5 и плотностью ρ=1,30-1,42 г/см3, при следующем соотношении компонентов, мас.%: Указанная зола 1 поля - 7,30-7,50; указанная зола II поля - 13,50-13,90; указанное жидкое стекло - 14,40-16,70; указанная золошлаковая смесь - 62,50-64,20, подготовку осуществляют помолом алюмосиликатного компонента в шаровой мельнице в течение 15 мин, формование изделий осуществляют вибрированием, после чего осуществляют выдерживание в течение 3 часов при Т=18-22°C, а твердение осуществляют в камере ТВО при температуре Т=85-90°C по режиму 2+4+2 час.

Образцы для испытания готовили следующим образом.

В лабораторной шаровой мельнице производили помол в течение 15 минут 35% золы I поля и 65% золы II поля, полученных от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области. Молотые золы перемешивали с заполнителем - отвальной золошлаковой смесью Иркутской ТЭЦ-6 г.Братска фракций 0,315-10 мм с насыпной плотностью ρн=1410 кг/м3 и влажностью 1%, в соотношении «Зола I поля: Зола II поля: Золошлаковая смесь» = 0,35:0,65:3. Свойства используемых зол и золошлаковой смеси представлены в таблицах 1-5.

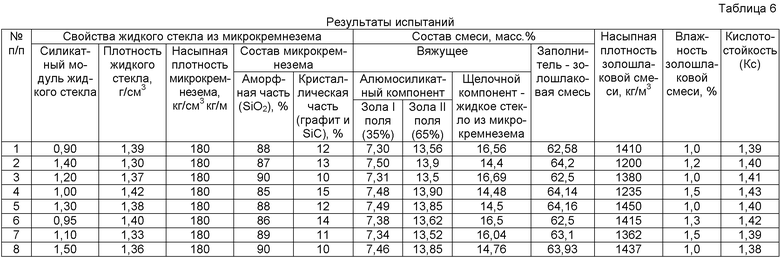

Смесь сухих компонентов затворяли жидким стеклом из микрокремнезема с насыпной плотностью ρн=180 кг/м3 и состоящего на 12% из кристаллической составляющей, представленной графитом (С) и карборундом (SiC) и на 88% - из аморфной составляющей, представленной SiO2. Силикатный модуль жидкого стекла из микрокремнезема n=0,9, а плотность ρ=1,39 г/см3. Смесь перемешивали в бетоносмесителе принудительного действия в течение 2 мин. Формование образцов осуществляли на лабораторной виброплощадке, после чего образцы выдерживали в течение 3 часов при Т=18-22°C. Твердение образцов осуществляли в камере ТВО при Т=85°C по режиму 2+4+2 час. После этого пропаренные образцы подвергали испытаниям на кислотостойкость. Для этого часть образцов помещали в раствор серной кислоты 5%-й концентрации, а другую - в воду. Кислотостойкость оценивали по коэффициенту стойкости (Кс):

Результаты испытаний представлены в таблице 6. Аналогично подготовлены и испытаны образцы других составов. Результаты представлены также в таблице 6.

Анализ полученных данных показывает, что по предлагаемому способу получены кислотостойкие бетоны, так как кислотостойкость образцов достаточно высока: во всех случаях коэффициент стойкости составляет более 1. Кроме того, предлагаемый способ проще способа по прототипу, так как в нем отсутствует достаточно длительный период (14 суток) выдерживания изделий после ТВО. Предлагаемый способ экономичнее аналога по прототипу, так как позволяет снизить температуру ТВО с 90-95°C до 85-90°C. И, наконец, предлагаемый способ позволяет значительно расширить номенклатуру сырьевых материалов, так как в качестве алюмосиликатного компонента используется не только зола II поля, но и зола I поля, объемы образования которой значительно больше первой. Это, в свою очередь, способствует более полному решению экологических задач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2012 |

|

RU2500656C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553130C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных изделий и конструкций из кислотостойких бетонов. Технический результат - снижение температуры пропаривания изделий и сокращение длительности их твердения, расширение номенклатуры сырьевых компонентов. В способе получения кислотостойкого бетона, включающем подготовку алюмосиликатного компонента вяжущего, дозирование заполнителя и компонентов вяжущего, их перемешивание, формование изделий, их выдерживание и последующее твердение, в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска с насыпной плотностью ρ=1200-1450 кг/м3, с размером зерен 0,315-10,0 мм и влажностью 1-1,5% при следующем соотношении зерен фракций, %: фр. 10 мм - 9,9; фр.5 мм - 49,6; фр. 2,5 мм - 10,2; фр. 1,25 мм - 13,9; фр. 0,63 мм - 10,6; фр. 0,315 мм - 5,8, в качестве вяжущего используют золощелочное вяжущее, состоящее на 35 мас.% из золы-унос I поля и на 65 мас.% - из золы унос II поля, полученных от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, изготавливаемого из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, состоящего на 10-15% из кристаллической составляющей и на 85-90% - из аморфной, с силикатным модулем n=0,9-1,5 и плотностью ρ=1,30-1,42 г/см3, при следующем соотношении компонентов, мас.%: указанная зола I поля - 7,30-7,50; указанная зола П поля - 13,05-13,90; указанное жидкое стекло - 14,40-16,70; указанная золошлаковая смесь - 62,50-64,20, подготовку осуществляют помолом алюмосиликатного компонента в шаровой мельнице в течение 15 мин, формование изделий осуществляют вибрированием, после чего осуществляют выдерживание в течение 3 часов при Т=18-22°C, а твердение осуществляют в камере ТВО при температуре Т=85-90°C по режиму 2+4+2 час. 6 табл.

Способ получения кислотостойкого бетона, включающий подготовку алюмосиликатного компонента вяжущего, дозирование заполнителя и компонентов вяжущего, их перемешивание, формование изделий, их выдерживание и последующее твердение, отличающийся тем, что в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска с насыпной плотностью ρ=1200- 1450 кг/м3, с размером зерен 0,315-10,0 мм и влажностью 1-1,5% при следующем соотношении зерен фракций, %:

а в качестве вяжущего используют золощелочное вяжущее, состоящее на 35 мас.% из золы-унос I поля и на 65 мас.% - из золы унос II поля, полученных от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, и жидкого стекла, изготавливаемого из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, состоящего на 10-15% из кристаллической составляющей и на 85-90% - из аморфной с силикатным модулем n=0,9-1,5 и плотностью ρ=1,30-1,42 г/см3 при следующем соотношении компонентов, мас.%:

подготовку осуществляют помолом алюмосиликатного компонента в течение 15 мин, формование изделий осуществляют вибрированием, после чего осуществляют выдерживание в течение 3 ч при Т=18-22°C, а твердение осуществляют в камере ТВО при температуре Т=85-90°С по режиму 2+4+2 ч.

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2013-01-10—Публикация

2011-04-11—Подача