Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкций и изделий из кислотостойких бетонов на основе золошлакового заполнителя и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности.

Известны бетонные смеси, включающие портландцемент, а также золы, шлаки и золошлаковые смеси взамен традиционных заполнителей [Наназашвили И.Х. Строительные материалы, изделия и конструкции: Справочник. - М.: Высш. шк., 1990. - С.34].

Недостатком таких смесей является использование дорогостоящего портландцемента.

Наиболее близкой к изобретению по технической сущности является сырьевая смесь, включающая вяжущее, состоящее из молотой до остатка на сите №008 - 3,3% отвальной золошлаковой смеси и жидкого стекла из микрокремнезема, а также заполнитель - немолотую отвальную золошлаковую смесь с размером зерен 0,14-5,0 мм [Патент №2181706, 2002 г.].

Недостатками этой смеси являются недостаточная кислотостойкость, что ограничивает применение получаемых бетонов, а также необходимость тонкого помола золошлаковой смеси, что значительно усложняет технологический процесс и увеличивает стоимость готовой продукции.

Задачами, решаемыми предлагаемым изобретением, являются повышение качества бетона, упрощение процесса его получения, расширение областей его применения.

Технический результат - повышение кислотостойкости бетона при одновременном упрощении процесса его получения, снижение стоимости готовой продукции.

Указанный технический результат при осуществлении изобретения достигается тем, что сырьевая смесь для приготовления кислотостойкого золошлакового бетона включает заполнитель и вяжущее, состоящее из золы-уноса II поля, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска, полученную от сжигания бурого угля КАТЭКа Ирша-Бородинского угольного разреза с насыпной плотностью золошлаковой смеси р=1300 кг/м3 и размером зерен 0,315-10,0 мм, а в качестве жидкого стекла используют углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего высокодисперсные углеродистые примеси: 9 мас.% графита С и 8 мас.% β-модификации карборунда βSiC, с силикатным модулем n=1-2 и плотностью р=1,35-1,40 г/см3, при следующем соотношении компонентов, мас.%:

Свойства отвальной золошлаковой смеси и золы-уноса представлены в таблицах 1-4.

Средний химический состав золошлаковой смеси

Физические свойства золошлаковой смеси

Средний химический состав золы-уноса

Физические свойства золы-уноса

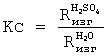

Пример. Сырьевая смесь для приготовления бетона готовилась следующим образом. Зола-унос второго поля перемешивалась с отвальной золошлаковой смесью в соотношении 3:ЗШС=1:3 и все затворялось жидким стеклом из микрокремнезема с силикатным модулем n=1 и плотностью p=1,40 г/см3. Смесь перемешивалась в бетоносмесителе принудительного действия в течение 2-3 мин. Формование образцов производилось на лабораторной виброплощадке. Образцы твердели в камере ТВО при температуре 80-85°С по режиму 2+2+2+2 час. После этого образцы подвергались испытаниям. Для этого часть пропаренных образцов помещали в раствор серной кислоты (H2SO4) 5%-ной концентрации, а другую - в воду. Кислотостойкость предлагаемого материала оценивалась по коэффициенту стойкости (Кс):

Предлагаемые составы и результаты испытаний представлены в таблице 5.

Составы и свойства бетонов

Анализ полученных данных показывает, что на основе предлагаемой смеси возможно получение кислотостойких бетонов, т.к. кислотостойкость образцов достаточно высока: во всех случаях коэффициент стойкости составляет более 1. Причем кислотостойкость предлагаемого материала в среднем на 6-20% выше кислотостойкости образцов по прототипу. Кроме того, технологический процесс получения бетонов из предлагаемой сырьевой смеси значительно проще и экономичнее известного, т.к. компонент вяжущего - зола-унос (в отличие от золошлаковой смеси в прототипе) не требует помола.

Высокая кислотостойкость предлагаемого золошлакового бетона обусловлена не только высокой кислотостойкостью золощелочного вяжущего, но и применением в качестве заполнителя в бетоне отвальной золошлаковой смеси, представляющей (так же, как и зола-унос в вяжущем) алюмосиликатное сырье. Поэтому в предлагаемой сырьевой смеси заполнитель не является инертным компонентом, а выполняет роль активной составляющей. Так, при химическом взаимодействии золошлаковой смеси с жидким стеклом происходит образование низкоосновных гидросиликатов кальция группы CSH(B) и цеолитоподобных минералов, обладающих высокой коррозионной стойкостью. Поэтому дополнительное формирование нерастворимых и кислотостойких новообразований на границе вяжущее - заполнитель приводит к увеличению кислотостойкости предлагаемого бетона.

Содержание в жидком стекле из микрокремнезема мельчайших частиц графита и карборунда, которые обладают не только химической инертностью, но и высокой коррозионной стойкостью, также способствуют некоторому увеличению кислотостойкости. Кроме того, мельчайшие частицы С и βSiC, располагаясь в порах образцов затвердевшего материала, препятствуют проникновению в него агрессивной жидкой среды - раствора кислоты, что также способствует увеличению кислотостойкости предлагаемого золошлакового бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2471754C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2012 |

|

RU2500656C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкций и изделий из кислотостойких бетонов на основе золошлакового заполнителя. Технический результат - повышение кислотостойкого бетона при одновременном упрощении процесса его получения, снижение стоимости готовой продукции. Сырьевая смесь для приготовления кислотостойкого золошлакового бетона включает заполнитель - отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска, полученную от сжигания бурого угля КАТЭКа Ирша-Бородинского угольного разреза, с насыпной плотностью золошлаковой смеси р=1300 кг/м3 и размером зерен - 0,315-10,0 мм и вяжущее, состоящее из золы-уноса II поля, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, изготовленного из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего высокодисперсные углеродистые примеси: 9 мас.% графита С и 8 мас.% β-модификации карборунда βSiC, с силикатным модулем n=1-2 и плотностью р=1,3 5-1,40 г/см3, при следующем соотношении компонентов, мас.%: указанная зола-унос 18,9-20,4, указанное жидкое стекло 18,4-24,5, указанная золошлаковая смесь 56,6-61,2. 5 табл.

Сырьевая смесь для приготовления кислотостойкого золошлакового бетона, включающая заполнитель и вяжущее, состоящее из золы-уноса II поля, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, и жидкого стекла, отличающаяся тем, что в качестве заполнителя используют отвальную золошлаковую смесь Иркутской ТЭЦ-6 г.Братска, полученную от сжигания бурого угля КАТЭКа Ирша-Бородинского угольного разреза, с насыпной плотностью золошлаковой смеси р=1300 кг/м3 и размером зерен - 0,315-10,0 мм, а в качестве жидкого стекла используют углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства ферросилиция Братского ферросплавного завода - микрокремнезема, содержащего высокодисперсные углеродистые примеси: 9 мас.% графита С и 8 мас.% β-модификации карборунда βSiC, с силикатным модулем n=1-2 и плотностью р=1,35-1,40 г/см3 при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| US 5601643 A, 11.02.1997. | |||

Авторы

Даты

2008-07-27—Публикация

2006-12-11—Подача