Изобретение относится к установкам подготовки попутного нефтяного газа для подачи его в газлифтную систему и в межпромысловый коллектор (транспортный трубопровод), может быть использовано в нефтедобывающей, нефтегазоперерабатывающей и других отраслях промышленности.

Известна установка подготовки углеводородного газа (Берлин М.А., Гореченков В.Г. Переработка нефтяных и природных газов. - М.: Химия, 1981, с.315), включающая сырьевой компрессор, теплообменники для охлаждения газа, сепаратор для отделения газа от конденсата и воды, теплообменник для охлаждения конденсата, сепаратор для разгазирования конденсата, узел подготовки конденсата, дожимной компрессор для подачи газа в магистральный газопровод.

Известна установка компримирования углеводородного газа (RU 2073182), содержащая компрессор со ступенью низкого и высокого давления, установленный за ступенью низкого давления межступенчатый холодильник газа, сепаратор разделения конденсата и воды, сепаратор отделения газа от конденсата и воды с патрубками входа газа, выхода газа и выхода жидкости, последний из которых соединен с патрубком входа сепаратора разделения конденсата и воды, концевой холодильник газа, установленный за ступенью высокого давления компрессора, сепаратор отделения газа от жидкости с патрубками входа газа, выхода газа, выхода конденсата и выхода воды, узел осушки газа, соединенный с патрубком выхода газа из сепаратора отделения газа от жидкости.

Данные технические решения не позволяют обеспечить требуемое качество подготовки газа, используемого для газлифтной системы.

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются следующие: турбокомпрессорный агрегат, включающий ступени сжатия низкого и высокого давления; входной сепаратор отделения газа от конденсата и воды, промежуточные сепараторы разделения конденсата и воды, соединенные с патрубком выхода жидкости сепараторов отделения газа от конденсата и воды, установленные после ступени сжатия высокого давления первой секции; сепаратор отделения газа от жидкости, установленный после ступени сжатия высокого давления второй секции, соединенный с патрубком выхода жидкости сепараторов отделения газа от конденсата и воды.

Вследствие охлаждения газа, содержащего высокое количество тяжелых углеводородов (УВ), в газлифтной системе нефтепромысла происходит конденсация УВ в газлифтных трубопроводах, что существенно снижает эффективную работу газлифтного комплекса нефтепромысла в целом, увеличивает эксплуатационные затраты на ликвидацию жидкостных пробок в трубопроводах. Следствием всех перечисленных осложнений является снижение добычи нефти и увеличение ее себестоимости.

Задачей заявляемого изобретения является повышение эффективности работы скважин, эксплуатируемых газлифтным способом за счет исключения конденсации УВ путем дополнительного извлечения конденсата из нефтяного газа на компрессорной станции.

Это достигается снижением температуры перед промежуточным сепаратором ниже температуры, чем в газлифтной системе промысла (+5°С ÷ -5°С). Ограничивающим фактором для максимально возможного снижения температуры в аппарате воздушного охлаждения (АВО) газа является вероятность отложений парафинов и гидратов в трубках секций АВО газа. Для этого необходима подача метанола и ингибитора парафинообразования перед АВО газа для исключения образования гидратных и парафиновых пробок. Как вариант, взамен ингибитора парфинообразования предлагается использовать конденсат, получаемый на установке компрессорной станции.

Охлаждение газа возможно осуществлять после любой из трех ступеней компримирования. На программной модели проведен расчет условий конденсации во всех сепараторах. Наиболее оптимальное давление конденсации (33-35 кгс/см2) получается в промежуточном сепараторе между второй и третей ступенями сжатия.

В нефтяном газе содержится незначительное количество парафинов, которые тем не менее при снижении температуры ниже 18°С будут постепенно откладываться в наиболее охлаждаемых участках трубок АВО.

Поверхностно-активные вещества, содержащиеся в углеводородных жидкостях, влияют на образование и отложение парафинов и гидратов, образуя на поверхности пленку, которая замедляет рост кристаллов и препятствуют их объединению.

Для предотвращения отложений парафинов и гидратов в трубках секций АВО газа предлагается оборудовать входной трубопровод АВО газа узлом ввода конденсата. Дополнительно предусмотреть возможность подачи ингибитора парафинообразования. Для получения наибольшего эффекта требуется, чтобы конденсат промывал нижние трубки АВО газа. Температура газа на входе в АВО составляет 100-120°С. При подаче конденсата в газ с такой температурой конденсат перейдет в газовую фазу и эффективность будет низкой. Предлагается разделить процесс охлаждения газа на два этапа. Для этого возможно задействовать дополнительный АВО газа, например с резервной линии компрессора. При этом на первом АВО газ будет охлаждаться до температуры начала выпадения парафинов (20-15°С), затем в поток газа подается конденсат, большая часть которого, без изменения фазового состояния, под действием сил гравитации распределится по нижним трубкам АВО газа.

Это достигается тем, что известная установка компримирования углеводородного газа, включающая турбокомпрессорный агрегат со ступенью низкого и высокого давления, фильтр-сепаратор и входной сепаратор для отделения газа от конденсата, воды и механических примесей, установленные перед ступенью низкого давления, за ступенью низкого давления - аппарат воздушного охлаждения для снижения температуры газа до температуры начала парафинообразования и гидратоотложения, сепаратор для отделения газа от жидкости с патрубками входа газа, выхода газа и выхода жидкости, промежуточный и концевой аппарат воздушного охлаждения газа, установленный за первой и второй ступенями высокого давления, промежуточный и концевой сепараторы для отделения газа от жидкости с патрубками входа газа, выхода газа, выхода конденсата и выхода воды, может быть снабжена узлом ввода конденсата (ингибитора парафинообразования), дополнительным АВО газа, последовательно соединенным с входом АВО газа, находящимся между промежуточными сепараторами высокой ступени сжатия ТКА, а также дополнительным насосом для подачи смешанного потока конденсата и ингибитора парафинообразования по трубопроводу в точку подачи конденсата и ингибитора парафинообразования между последовательно соединенными АВО газа. Ингибитор парафинообразования подается из отдельно стоящей емкости для его хранения, а конденсат подается из накопительной емкости.

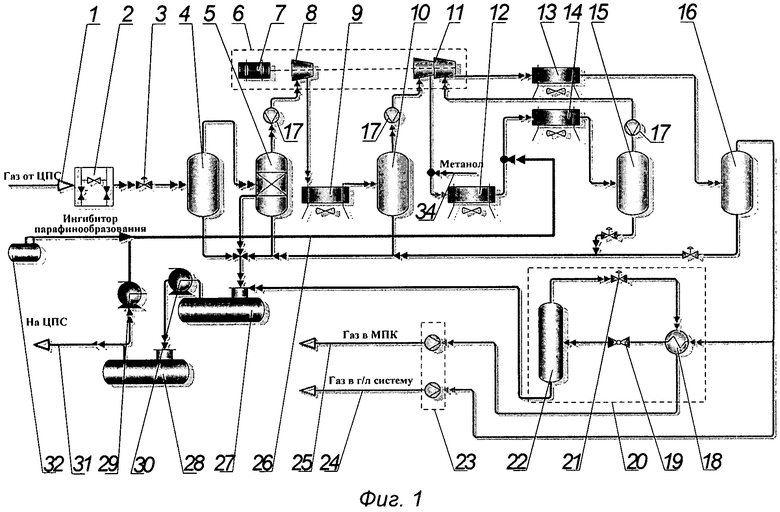

На фиг.1 приведена принципиальная технологическая схема установки компримирования углеводородного газа.

Установка компримирования углеводородного газа содержит блок редуцирования газа 2, снижающий давление попутного нефтяного газа, поступающего по трубопроводу 1, предохранительные клапаны 3 и 21, служащие для предотвращения повышения давления, входной сепаратор 4, фильтр-сепаратор тонкой очистки 5. В состав турбокомпрессорного агрегата (ТКА) 6 входят газотурбинный привод 7 и два корпуса сжатия: корпус низкого давления 8 (КНД) и корпус высокого давления 11 (КВД), обеспечивающие последовательное трехступенчатое компримирование попутного нефтяного газа. Технологические узлы замера газа 17, контролирующие работу ТКА 15, установлены перед каждой ступенью компримирования. Промежуточные аппараты воздушного охлаждения (АВО) газа 9 и 12, дополнительный АВО газа 14, соединенный последовательно с выходом АВО газа 12, а также конечный АВО газа 13, установленные после каждой ступени компримирования, обеспечивающие охлаждение попутного нефтяного газа. Промежуточные и конечный сепараторы 10, 15, 16 для очистки газа. Метанолопровод 34 предусмотренный для подачи ингибитора гидратообразования (метанола). Блок низкотемпературной сепарации газа 20, состоящий из рекуперативного теплообменника 18, регулятора давления 19 и низкотемпературного сепаратора 22. Трубопровод 25 для подачи подготовленного газа в МПК и трубопровод 24 для подачи газлифтного газа, а также блок замера газа 23. Для сбора жидких углеводородов от сепараторов 4, 5, 10, 15, 16, 22 предусмотрена накопительная емкость 27, полупогружной насос 30, перекачивающий жидкость в дренажную емкость 28, трубопровод 31. Насос 29, подающий смесь конденсата (из емкости 28) и ингибитора парафинообразования из отдельно стоящей емкости 32 по трубопроводу 26.

Установка компримирования углеводородного газа работает следующим способом.

Попутный нефтяной газ от центрального пункта сбора по трубопроводу 1 поступает в блок редуцирования газа 2, где производится снижение давления газа. На выходе из блока предусмотрены предохранительный клапан 3, служащий для предотвращения повышения давления на входе ТКА 6 выше номинального в случае отказа регуляторов давления в блоке редуцирования 2. После блока редуцирования 2 газ направляется во входной сепаратор 4, где производится улавливание капельной жидкости, содержащейся в нефтяном попутном газе, а также жидкостных пробок. Далее газ поступает на вход сепаратора тонкой очистки (фильтр-сепаратор) 5, где производится окончательная очистка газа от жидкости и механических примесей для входного газа ТКА 6 (по техническим условиям). После сепараторов тонкой очистки 5 газ направляется на вход, по меньшей мере, одного ТКА 6. В состав ТКА 6 входит газотурбинный привод 7 и два корпуса сжатия: корпус низкого давления 8 (КНД) и корпус высокого давления 11 (КВД). В корпусах сжатия газ последовательно сжимается до 1,16 МПа в первом корпусе КНД 8 и до давления 8,16 МПа - во втором КВД 11. После КНД 8 производится промежуточное охлаждение газа в АВО газа 9. Выделившаяся при охлаждении газа жидкость улавливается в промежуточном сепараторе 10. На выходе из первой секции сжатия КВД в поток газа подается по метанолопроводу 34 (предусмотренному проектом) ингибитор гидратообразования (метанол) с охлаждением в АВО газа 12, а в поток газа, вышедший из АВО газа 12 с температурой и давлением, определенными техническим регламентом работы компрессорной станции, дополнительным насосом 29 подается смесь конденсата (из емкости 28) и тем же дополнительным насосом 29 подается ингибитор парафинообразования (из отдельно стоящей емкости 32 для его хранения), далее газ поступает в АВО газа 14, где температура газа снижается до 5-6°С, что на 10-15 градусов ниже штатной, это снижение температуры дает возможность извлечь из газа (в сепараторе 15) дополнительное количество жидких углеводородов, что, в свою очередь, повышает общую добычу нефтепромысла и существенно снижает количество жидкости в газлифтном газе, подаваемом по трубопроводу 24. Подача метанола в поток газа предотвращает образование гидратов в нижних секциях АВО газа 12 и 14. Подача смеси конденсата и ингибитора парафинообразования предотвращает отложения парафинов в АВО газа 14, так как компрессорная станция компримирует попутный нефтяной газ с высоким содержанием парафинов. После второй секции сжатия КВД 11 газ охлаждается в концевых АВО газа 13. Выделившаяся после охлаждения газа жидкость, состоящая из воды и конденсата, улавливается в концевом сепараторе 16.

Для контроля работы ТКА 6 перед каждой ступенью компримирования предусмотрен узел замера газа 17. Замерные устройства располагаются в ангаре ТКА 6.

После концевого сепаратора 16 часть скомпримированного газа по трубопроводу 24 отбирается для циклической газлифтной системы промысла, остальная часть поступает в блок низкотемпературной сепарации газа (НТС) 20 для осушки. Замер газлифтного газа предусматривается в блоке 23.

В состав оборудования установки НТС 20 входят рекуперативный теплообменник 18, регулятор давления 19 и низкотемпературный сепаратор 22. Скомпримированный газ после отбора газлифтного газа поступает на вход рекуперативного теплообменника 18, где охлаждается потоком осушенного газа от низкотемпературного сепаратора 22, после чего поступает на регулятор давления 19, где давление газа снижается. Температура при этом снижается, обеспечивая необходимую температуру точки росы газа по воде и углеводородам до параметров СТО Газпром 089-2010 осушенного газа. На выходе низкотемпературного сепаратора 22 предусмотрен предохранительный клапан 21, служащий для предотвращения повышения давления выше рабочего в случае отказа регуляторов давления и рассчитанный на полную производительность сепаратора. После низкотемпературного сепаратора 22 осушенный газ направляется на коммерческий замер в блок замера газа 23 и используется для собственных нужд промысла.

Конденсат, выделившийся в сепараторах 4, 5, 10, 15, 16, 22, поступает в накопительную емкость 27, из нее полупогружным насосом 30 откачивается в емкость 28, далее по трубопроводу 31 на центральный пункт сбора.

Конденсат, подаваемый в поток газа по трубопроводу 26, используется циклически без привлечения дополнительной материальной базы, а именно насосом 29 забирается из емкости 28. В итоге, после всех ступеней сепарации конденсат возвращается в ту же емкость 28.

При подготовке газлифтного газа предлагаемым способом достигается температура ниже, чем в газлифтной системе, что изменяет технологический режим подготовки газа и дополнительно увеличивает выход конденсата на сепараторах 15 и 16, а также существенно снижает количество тяжелых углеводородов в паровой фазе газа, подаваемого в газлифтную систему нефтепромыслов по трубопроводу 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНО-КОМПЛЕКТНАЯ ТУРБОКОМПРЕССОРНАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2464448C2 |

| Мобильная модульная установка переработки попутного нефтяного газа | 2022 |

|

RU2782722C1 |

| Способ подготовки попутного нефтяного газа к транспорту | 2019 |

|

RU2718398C1 |

| УСТАНОВКА ПОДГОТОВКИ ГАЗА | 2010 |

|

RU2432536C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2527922C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2002 |

|

RU2224581C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2015 |

|

RU2578499C1 |

| УСТАНОВКА КОМПРИМИРОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2014 |

|

RU2561257C1 |

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| Способ использования углеводородного газа и модульная компрессорная установка для его осуществления | 2018 |

|

RU2692859C1 |

Изобретение относится к подготовке попутного нефтяного газа для подачи его в газлифтную систему и в межпромысловый коллектор - транспортный трубопровод - и может быть использовано в нефтедобывающей, нефтегазоперерабатывающей и других отраслях промышленности. Обеспечивает повышение эффективности работы скважин, эксплуатируемых газлифтным способом, за счет исключения конденсации углеводородов путем дополнительного извлечения тяжелых углеводородов из нефтяного газа на компрессорной станции. Сущность изобретения: способ включает использование турбокомпрессорного агрегата со ступенью низкого и высокого давления, фильтра-сепараратора и входного сепаратора для отделения газа от конденсата, воды и механических примесей, которые устанавливают перед ступенью низкого давления, а за ступенью низкого давления - аппарата воздушного охлаждения газа, сепаратора для отделения газа от жидкости с патрубками входа газа, выхода газа и выхода жидкости, промежуточного и концевого аппарата воздушного охлаждения газа, который устанавливают за первой и второй ступенями высокого давления, промежуточного и концевого сепараторов для отделения газа от жидкости с патрубками входа газа, выхода газа, выхода конденсата и воды. Согласно изобретению предусматривают использование дополнительного аппарата воздушного охлаждения газа, который последовательно соединяют с выходом аппарата воздушного охлаждения газа, расположенным после промежуточного сепаратора высокой ступени сжатия турбокомпрессорного агрегата, и дополнительного насоса, которым подают смешанный поток конденсата и ингибиторов парафинообразования по трубопроводу в новый узел подачи конденсата и ингибитора гидратообразования между последовательно соединенными аппаратами воздушного охлаждения газа. 1 з.п. ф-лы, 1 ил.

1. Способ подготовки попутного нефтяного газа, включающий использование турбокомпрессорного агрегата со ступенью низкого и высокого давления, фильтра-сепараратора и входного сепаратора для отделения газа от конденсата, воды и механических примесей, которые устанавливают перед ступенью низкого давления, а за ступенью низкого давления - аппарата воздушного охлаждения газа, сепаратора для отделения газа от жидкости с патрубками входа газа, выхода газа и выхода жидкости, промежуточного и концевого аппарата воздушного охлаждения газа, который устанавливают за первой и второй ступенями высокого давления, промежуточного и концевого сепараторов для отделения газа от жидкости с патрубками входа газа, выхода газа, выхода конденсата и воды, отличающийся тем, что предусматривают использование дополнительного аппарата воздушного охлаждения газа, который последовательно соединяют с выходом аппарата воздушного охлаждения газа, расположенным после промежуточного сепаратора высокой ступени сжатия турбокомпрессорного агрегата, и дополнительного насоса, которым подают смешанный поток конденсата и ингибиторов парафинообразования по трубопроводу в новый узел подачи конденсата и ингибитора гидратообразования между последовательно соединенными аппаратами воздушного охлаждения газа.

2. Способ по п.1, отличающийся тем, что конденсат, который подают в поток газа и отделяют в сепараторе, используют циклически.

| 2073182 C1, 10.02.1997 | |||

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 2002 |

|

RU2199375C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ "ОПТИМЕТ" | 1999 |

|

RU2175882C2 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2004 |

|

RU2294429C2 |

| US 6202424 B1, 20.03.2001 | |||

| US 20070079630 A1, 12.04.2007 | |||

| US 20100287984 A1, 18.11.2010 | |||

| БАСНИЕВ К.С | |||

| Добыча газа и газового конденсата | |||

| - М.: Недра, 1985, с.150-151 | |||

| БЕРЛИН М.А | |||

| и др | |||

| Переработка нефтяных и природных газов | |||

| Эксплуатация нефтяных месторождений | |||

| - М.: Химия, 1981, с.168-169. | |||

Авторы

Даты

2013-01-10—Публикация

2011-04-01—Подача