Изобретение относится к газодобывающей промышленности и может быть использовано для повышения давления углеводородного газа и его использования в системах газопотребления и/или в системах транспорта газа.

Из существующего уровня техники известно множество технических решений, относящихся к способам и устройствам для обеспечения использования углеводородного газа. В числе известных технических решений для повышения давления углеводородного газа в системах использования газа применяются винтовые, поршневые и центробежные агрегаты в совокупности с различными машинами и аппаратами, такими как: сепараторы, теплообменные аппараты, дефлегматоры, маслобаки, масляные насосы и т.д. Компрессорные установки, включающие известные агрегаты, содержат отличающееся между собой количество вспомогательных систем. Например, системы с винтовыми компрессорами содержат системы смазки механизма движения с масляным насосом, фильтром и теплообменником для охлаждения масла; системы осушки газа на всасывании; системы дренирования. Системы с поршневыми компрессорами, как правило, предназначены для работы в определенном диапазоне производительности и давлении нагнетания, что часто приводит к необходимости применения тандем-компрессоров или нескольких компрессорных линий, таким образом обеспечивается сжатие газа несколькими ступенями. [Автономова И.В. Компрессорные станции и установки. Часть 1. Технологические схемы. Нагрузки и производительность. Проектирование компрессорной станции и машинного зала. Газопроводы. М.: Издательство МГТУ им. Н.Э. Баумана. 2012; Автономова И.В. Компрессорные станции и установки. Часть 2. Методы очистки газа на компрессорных станциях. М.: Издательство МГТУ им. Н.Э. Баумана. 2012; Автономова. И.В. Компрессорные станции и установки. Часть 3. Масла и системы смазки компрессоров. Водоснабжение. М.: Издательство МГТУ им. Н.Э. Баумана. 2012; Дожимные компрессоры СОМРЕХ. Экспертное решение для работы со сложным, низкокачественным и агрессивным газом. СФЕРА. НЕФТЬ И ГАЗ. 4/2014 (42) С. 34-36; Сакун И.А. Винтовые компрессоры М.: Машиностроение. 1970. 400 с; Автономова И.В., Шур А.Ю. Утилизация ПНГ: особенности эксплуатации компрессорных установок с винтовыми маслозаполненными компрессорами на газе повышенной плотности. Нефтегазовая вертикаль, 2014, №4(329), с. 52-56]. Наличие вспомогательных систем в составе установки для компримирования газа приводит к увеличению операционных затрат, снижению надежности, повышению массо-габаритных характеристик, снижению автономности и безопасности работы установок.

Известна система сбора, подготовки и транспортировки низконапорного газа [RU Патент №2578013, опубликовано: 20.03.2016 бюл. №8], состоящая из газопровода, мобильных компрессорных установок, состоящих из входного сепаратора, винтового компрессора и газопоршневого двигателя и аппаратов охлаждения сжатого газа, и установки подготовки газа (далее УПГ), часть низкодебитных скважин подключают к мобильной компрессорной установке (далее МКУ), а остальные посредством эжекторов последовательно подключены в газосборную сеть, где за счет сжатого в МКУ газа обеспечивается понижение давления в газосборных коллекторах. Эжектор работает следующим образом: газ высокого давления, сжатый в МКУ, передает свою кинетическую энергию газу, поступившему от низкодебитной скважины, и уносит его далее на УПГ. Таким образом, обеспечивается увеличение дебита всех скважин последовательно подключенных посредством эжекторов к газосборной сети. Недостатком известной технологической системы является необходимость обеспечения оптимального давления в газосборной сети, что влечет за собой применение более мощного компрессора, или увеличения количества установок, что снижает экономическую эффективность.

Известен центробежный компрессорный агрегат [RU Патент №106686, опубликовано: 20.07.2011 бюл. №20], который содержит электродвигатель, имеющий статор и ротор с валом, установленным на подшипниках, и узел сжатия, включающий лопатки, при этом упомянутые узлы расположены в герметичном корпусе, причем статор электродвигателя установлен внутри охватывающего его полого ротора электродвигателя, выполненного с лопатками и образующего роторную часть узла сжатия, статорная часть которого расположена на герметичном корпусе. В данном техническом решении отсутствует система охлаждения компрессора, что является недостатком, который может привести к перегреву электродвигателя компрессора и выходу оборудования из строя, что в свою очередь снижает надежность и безопасность известного центробежного агрегата.

Известно техническое решение - каплеуловитель [RU Патент №2522015, опубликовано: 10.07.2014 бюл. №19] расположенный в рабочем колесе компрессора, содержит первое отверстие, расположенное на поверхности рабочего колеса и выполненное с обеспечением приема капель жидкости, и канал, расположенный ниже указанного отверстия и проточно с ним сообщающийся. При этом канал выполнен с обеспечением направления капель жидкости из первого отверстия и из рабочего колеса компрессора. Центробежный компрессор, расположенный в газотурбинном двигателе, содержит центробежное рабочее колесо, которое содержит вращающиеся выполненные за одно целое лопатки, каждая из которых имеет корневую часть и концевую часть и которые выполнены с обеспечением сжатия воздуха в центробежном гравитационном поле, и устройства для улавливания капель жидкости. Согласно способу повышения эффективности центробежного компрессора с помощью удаления капель жидкости осуществляют размещение устройства для улавливания капель жидкости в части центробежного рабочего колеса, эффективной для улавливания капель жидкости в месте их соударения с центробежным рабочим колесом, после этого производят улавливание капель жидкости в отверстии указанного устройства и удаление капель жидкости из центробежного компрессора путем их направления из отверстия в канал указанного устройства. Не смотря на некоторое повышение эффективности, такое техническое решение оказывает негативное влияние на массо-габаритные характеристики.

Также известна конструкция компрессорной установки [RU Патент №2529431, опубликовано: 27.09.2014 бюл. №27], включающая компрессор и дефлегматор-стабилизатор, состоящий из дефлегматорной и стабилизационной секций, оснащенных блоками тепломассообменных элементов, линиями ввода сжимаемого газа, вывода сжатого газа, подачи/вывода хладоагента, подачи нестабильного конденсата с размещенным на ней дроссельным вентилем, подачи компрессата в стабилизационную секцию, подачи охлажденного компрессата в дефлегматорную секцию, а также линиями вывода стабильного конденсата и подачи газа стабилизации в линию ввода сжимаемого газа. Недостатками данного технического решения является усложнение аппаратурного исполнения конструкции компрессорной установки, увеличения количества аппаратов и узлов для реализации процесса стабилизации конденсата в составе установки для компримирования газа.

Также известна установка и способ конфигурирования параметров газа согласно изобретению [RU Патент №2584395, опубликовано: 20.05.2016 бюл. №14]. Предлагается способ придания параметров потоку газа, содержащему капли жидкости, перед входом в компрессор. Способ может включать обеспечение протекания потока газа в сужающейся части с уменьшающейся площадью поперечного сечения и протекания потока газа в расширяющейся части с увеличивающейся площадью поперечного сечения. Поток газа ускоряется в сужающейся части и в расширяющейся части, так что капли жидкости разрушаются от первого размера до второго размера. Способ, кроме того, включает обеспечение протекания газа через точку возникновения ударной волны с обеспечением разрушения капель жидкости до третьего размера. Установка, реализующая этот способ, может содержать компрессор для влажного газа с впускной частью и рядом ступеней. Вблизи впускной части или в промежутке между ступенями может быть расположено одно или более сужающихся-расширяющихся сопел, в которые может проходить поток газа с каплями жидкости. Капли жидкости могут иметь первый размер перед указанными соплами и второй размер за этими соплами. Недостатком является применение в составе компрессорного агрегата впускных частей для влажного газа и нескольких ступеней его сжатия. Это усложняет конструкцию компрессора, увеличивает его капитальную стоимость и стоимость его эксплуатации. При этом наличие нескольких ступеней сжатия газа усложняет конструкцию системы и увеличивает массо-габаритные характеристики.

Компрессорная система для природного газа, способ сжатия природного газа и установка, в которой они используются, описанная в патенте [RU Патент №2631578, опубликовано: 25.09.2017], содержит приводную машину DR, например двигатель или турбину, планетарный редуктор EGB и центробежный компрессор СС, причем все они соединены в последовательной конфигурации. Недостатками известного решения является использование планетарного редуктора, что требует включения в состав установки вспомогательных систем, включая систему смазки и уплотнений, что приводит к увеличению операционных затрат и снижению надежности работы известной системы. В одном из вариантов осуществления изобретения добавлен второй компрессор, что увеличивает стоимость, массо-габаритные характеристики и эксплуатационные затраты, а также усложняет установку. Помимо этого не решен вопрос охлаждения двигателя компрессора, поддержания постоянного избыточного давления всасывания в компрессор и упрощения перевозки и монтажа установки на месторождении. Данное техническое решение является наиболее близким к заявляемому.

Также необходимо отметить известную из уровня техники модульную систему для получения СПГ [RU Патент №2631954, опубликовано: 29.09.2017 бюл. №28]. Модульную компрессорную систему транспортируют к месту расположения источника углеводородного газа, и газ из указанного источника подвергают сжатию с получением сжатого газа. Затем сжатый газ доставляют к раздаточному устройству, доступному для потребителя сжатого газа. Компрессорная установка содержит компрессор, привод, трубопровод и клапаны, расположенные в трубопроводе, при этом указанные элементы стратегическим образом ориентированы и расположены в транспортировочном контейнере. Стратегическая ориентация элементов компрессорной установки обеспечивает возможность доступа к местоположениям технического обслуживания компрессора, привода, трубопровода и клапанов через селективно открываемые элементы доступа, выполненные в боковых стенках транспортировочного контейнера. Элементы доступа представляют собой люки, выполненные с возможностью селективного снятия с транспортировочного контейнера. В альтернативном варианте компрессорная установка содержит вентиляторное охлаждающее устройство, расположенное в транспортировочном контейнере и проточно соединенное с жалюзийным люком на верхней поверхности контейнера. В данном примере жалюзийный люк содержит жалюзийные заслонки, которые выполнены с возможностью перемещения для селективного открытия и закрытия люка. Основным недостатком предложенного способа является использование системы осушки и фильтрации газа на всасывании при компримировании влажного газа, что ведет к существенному увеличению массогабаритных характеристик и увеличению эксплуатационных затрат.

Так известен способ подготовки топливного газа [RU Патент №2444559, опубликовано: 10.03.2012 бюл. №7], при котором топливный газ компримируют с помощью жидкостно-кольцевого компрессора, проводят сепарацию и фильтрацию от капельной жидкости и механических примесей, затем осуществляют мембранное разделение на топливный «легкий» газ и низконапорный «тяжелый» газ. Топливный «легкий» газ подают для питания газопоршневых электростанций, а низконапорный «тяжелый» газ рециркулирует на прием жидкостно-кольцевого компрессора. Предлагаемый способ промысловой подготовки топливного газа, включающий компримирование с помощью жидкостно-кольцевого компрессора, сепарацию и фильтрацию от капельной жидкости и механических примесей, заключается в том, что с целью повышения метанового индекса и снижения теплотворной способности газ направляют на мембранное разделение на топливный «легкий» газ и низконапорный «тяжелый» газ, при этом топливный газ подают для питания газопоршневых электростанций, а низконапорный «тяжелый» газ рециркулируют на прием жидкостно-кольцевого компрессора. В качестве рабочей жидкости в жидкостно-кольцевом компрессоре может использоваться как нефтепромысловая сточная вода, так и подготовленная нефть. Недостатком известного решения от заявляемого является ее низкий КПД и высокие затраты на обслуживание. Применение в составе установки для компримирования углеводородного газа жидкостно-кольцевого компрессора, потребует обеспечение циркуляции жидкости в компрессоре, что приведет к необходимости создания сложной гидравлической системы для циркуляции жидкости и как следствие к увеличению операционных затрат и снижению надежности работы известной системы.

Дополнительно необходимо отметить, что приведенные известные технические решения не обеспечивают высокого уровня безопасности, защиты линий всасывания от вакуумирования, поддержания постоянного давления на всасывании. Также в качестве недостатков необходимо отметить низкую мобильность описанных выше систем и отсутствие возможности оптимизации эксплуатационных затрат в течение всего жизненного цикла работы установки для компримирования газа на объекте эксплуатации.

Заявляемый способ использования углеводородного газа и модульная компрессорная установка для его осуществления включает применение системы для повышения давления углеводородного газа для его последующего транспорта потребителю, схему обвязки компрессорного агрегата и компоновку его вспомогательных систем, в том числе с решением, обеспечивающим охлаждения электродвигателя.

Техническим результатом заявляемого изобретения является рост уровня полезного использования углеводородного газа, снижение эксплуатационных затрат на эксплуатацию систем компримирования газа, повышение уровня безопасности и улучшение эксплуатационных характеристик компрессорного агрегата в составе системы компримирования газа, повышение автономности и мобильности оборудования для использования углеводородного газа.

Технические результаты достигаются за счет включения в состав нефтепромысловых объектов использования углеводородного газа системы для повышения давления углеводородного газа и роста уровня использования газа на месторождении; поддержания постоянного избыточного давления всасывания в компрессор путем применения в составе конструкции модульной компрессорной установки линии рецикла газа, соединенной между линиями низкого и высокого давления газа в составе обвязки компрессорного агрегата, что обеспечивается линией перепуска части газа на всасывание путем управляемого понижения давления части перепускаемого газа с давления нагнетания до давления всасывания с регулировкой расхода газа по прямой связи с линиями сбора газа с площадки, при этом незначительные пульсации понижения давления в линиях сбора компенсируются объемом входного сепаратора, и отведения газовых потоков сжатого газа на поддержание автономной работы компрессорного агрегата, что обеспечивается путем забора части газа из линии перепуска и направлением газа с давлением нагнетания на дроссель, далее газ после понижения давления и температуры на дросселе очищается и направляется в контур охлаждения компрессора, где снимает тепловую нагрузку на компрессорном агрегате, после чего поступает на всасывание компрессора.

Распределение газовых потоков между оборудованием заявляемой модульной компрессорной установки осуществляется с частичным понижением давления сжатого газа и последующей подачей его в обеспечивающие системы на компрессорный агрегат. Дросселирование газа осуществляется с целью снижения температуры газа с отделением от состава газа сконденсированной жидкой фазы. Очищенный от жидкой дисперсной фазы газ обеспечивает охлаждение электродвигателя и стабилизацию давления сжимаемого газа на входе в компрессорный агрегат.

Для реализации заявленной модульной компрессорной установки, осуществляющей способ сбора и использования углеводородного газа, наиболее эффективно применение центробежного компрессора в герметичном закрытом корпусе с высокооборотным двигателем с частотным регулированием на магнитных подвесах, без мультипликатора, что не исключает применение иных компрессорных агрегатов, что подтверждается приведенными на Фигуре 4 результатами сопоставительного анализа операционных затрат для различных типов модульных компрессорных установок, проведенного в рамках технико-экономического обоснования разработки, представленные суммарные операционные затраты получены нарастающим итогом за 5 лет эксплуатации.

Применение в составе модульной компрессорной установки центробежного компрессора в герметичном закрытом корпусе с высокооборотным двигателем с частотным регулированием на магнитных подвесах, по сравнению с известными техническими решения позволяет снизить массо-габаритные характеристики установки для компримирования газа, что подтверждается приведенными на Фигуре 5 результатами сопоставительного анализа массы и энергопотребления различных типов исполнения установок для компримирования газа (МКУ), проведенного в рамках технико-экономического обоснования разработки.

Достижение технических результатов обеспечивается за счет: повышения уровня безопасности путем применения герметичной конструкции компрессорного агрегата с охлаждением рабочим газом с избыточным давлением; поддержания постоянного избыточного давления в газовых линиях путем перепуска газа, что исключает подмешивание кислорода к взрывоопасной перекачиваемой среде; снижения капитальных затрат на подготовку площадки для размещения установки путем реализации аппаратов и конструкции установки в мобильном блочном исполнении не требующем свайного основания и уменьшения сроков ввода установки в эксплуатацию путем применения модульной конструкции; снижения эксплуатационных затрат путем отсутствия систем масляной смазки, отсутствия контактных уплотнений и трущихся частей, а также возможности замены и направления на ремонт или обслуживания отдельных модулей с сохранением работоспособности установки; повышения мобильности, автономности путем высокой степени автоматизации, увеличения сроков межрегламентной работы и снижения массогабаритных характеристик при сокращении вспомогательных систем, например, системы масляного охлаждения, и использовании для охлаждения компрессора сжимаемого газа; улучшения эксплуатационных характеристик путем повышения надежности, которая определяется безотказностью работы, долговечностью и ремонтопригодностью, применением системы охлаждения компрессорного агрегата сжимаемым газом.

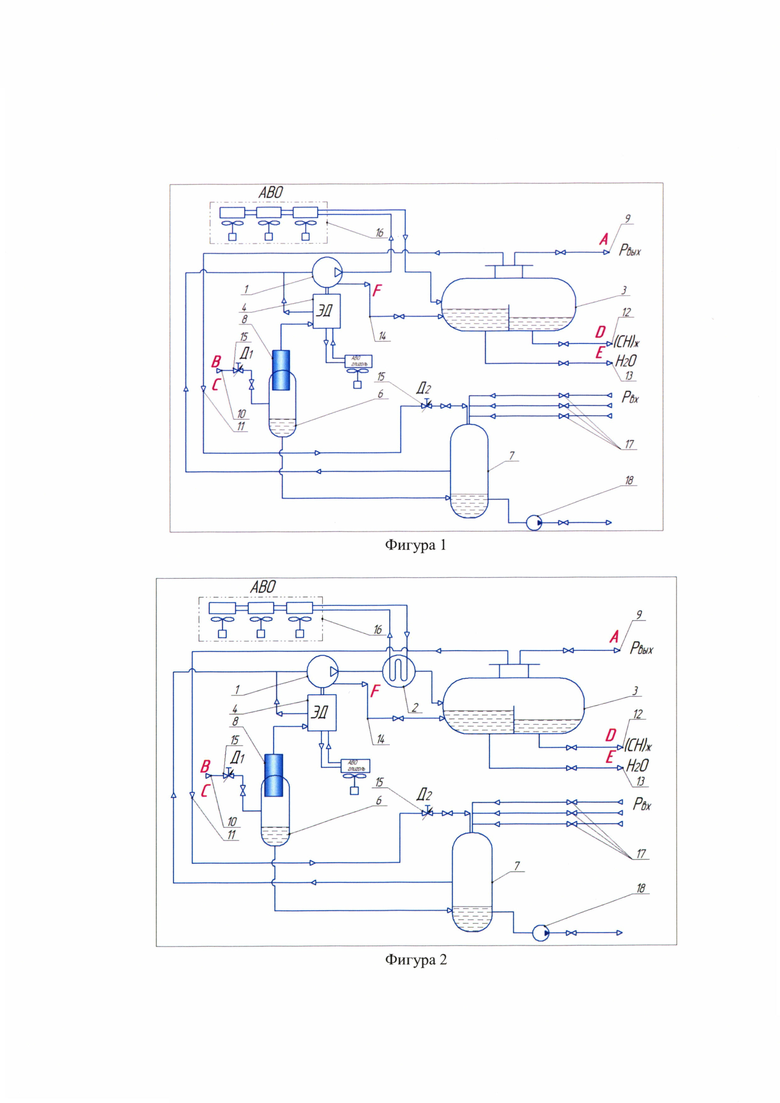

Принципиальная схема модульной компрессорной установки для осуществления способа сбора и утилизации попутного нефтяного газа приведена на Фигуре 1, где:

1 - компрессор;

2 - теплообменник, охладитель сжатого газа;

3 - сепаратор трехфазный;

4 - электродвигатель (ЭД);

5 - газопоршневой генератор (ГПГ);

6 - сепаратор промежуточный двухфазный;

7 - сепаратор входной двухфазный;

8 - фильтр газовый;

9 - газовый поток (А) потребителю с давлением Рвых;

10 - газовый поток (В) подаваемый на распределение между оборудованием модулей;

11 - газовый поток (С) регулирующий давление на всасывании в компрессор;

12 - поток газового конденсата (D);

13 - поток отводящий выпавшую воду (Е);

14 - отвод части жидкости, (поток F) отделившейся от газа в процессе сжатия;

15 - дроссели (Д1, Д2) для понижения давления с давления нагнетания Рвых до давления всасывания Рвх.;

16 - агрегат воздушного охлаждения (АВО);

17 - дроссели регулирующие давление в подводящих линиях;

18 - насос отвода конденсата.

Модульная компрессорная установка представляет собой устройство, включающее ряд машин и аппаратов, соединенных между собой как технологическими трубопроводами, так и системой управления. Установка включает: входной двухфазный сепаратор (7), к которому подведены два или более трубопровода, собирающих газ с низких ступеней сепарации нефти, и трубопроводы регулирующий газовый поток (11). Сепаратор (7), включающий емкость постоянного объема с системой отвода жидкости в дренаж нефтепромыслового объекта, трубопроводом подачи очищенного газа соединен с компрессором (1). Компрессор (1) представляет собой типовой серийно выпускаемый агрегат для сжатия углеводородного газа, в частности, центробежный компрессор в герметичном закрытом корпусе с высокооборотным двигателем с частотным регулированием на магнитных подвесах, без мультипликатора, который соединен с теплообменником (2) с воздушным охлаждением сжимаемого газа, или с промежуточным теплоносителем, выполняющим функцию охладителя сжатого газа. Основная технологическая линия вводится в межтрубное пространство теплообменника (2), при этом трубы теплообменника (2) соединены с агрегатом воздушного охлаждения (16), который подбирается в зависимости от производительности установки и состава компримируемого газа. После теплообменника (2) идет трехфазный сепаратор (3), который представляет собой емкость постоянного объема с системой отвода жидкости и служит для разделения газа, жидкие углеводороды и воды.

При этом часть газа из сепаратора (3) возвращается во входной сепаратор (7), при этом проходя через дроссель (15). Для обеспечения вращения компрессора (1) предусмотрен электродвигатель (4). Электродвигатель (4) является высокооборотным двигателем с частотным регулированием, встроенный в корпус компрессорного агрегата, имеющий систему охлаждения сжимаемым газом. Электродвигатель (4) приводится в движение с помощью газопоршневого генератора (5), который вырабатывает электроэнергию для питания электродвигателя компрессора. Также от линии технологического трубопровода, идущего от трехфазного сепаратора (3) к входному двухфазному сепаратору (7) отводится технологическая линия для обеспечения оборудования, включающая дросселирующее устройство, и соединенная с промежуточным двухфазным сепаратором (6), представляющим собой емкость постоянного объема с системой отвода жидкости, из которого через газовый фильтр (8), представляющий собой, например, коалесцирующий фильтр. Одна линия технологического трубопровода отводится для обеспечения работы газопоршневого генератора, в котором в качестве топлива используется часть газа; вторая линия подводится к электродвигателю (4) для обеспечения охлаждения электродвигателя потоком газа, который направляется в зазоры между статором и ротором, и снимает тепловую энергию с материала устройств компрессора. Помимо указанных технологических линий, соединенных с трехфазным сепаратором (3), данный аппарат имеет следующие выходные линии: газовую линию к потребителю (9), линию газового конденсата (12) и линию отвода воды (13).

При этом машины и аппараты установки компонуются по модульному принципу, что позволяет обеспечить сборку наиболее сложных и ответственных узлов в промышленных условиях, а соединение модулей непосредственно на месторождении.

Также модульное исполнение обеспечивает простую транспортировку и повышает эффективность обслуживания и скорость выполнения ремонтных работ путем замены отдельных модулей на дублирующие, и последующий ремонт отдельного элемента, машины или аппарата, в него входящего, в промышленных условиях.

Компрессорный модуль содержит в себе компрессорный агрегат со вспомогательным емкостным оборудованием, трубную обвязку, систему распределения электропитания двигателя компрессора, систему охлаждения газа, расположенные в общедоступном ISO контейнере возможность надежного закрепления контейнеров на транспортировочном средстве.

Компрессорный модуль содержит также блок управления, предназначенный для автоматического управления компрессорной установкой.

Отдельным вариантом реализации компоновки модульной компрессорной установки может являться компоновка в отдельном модуле компрессорной системы со вспомогательными элементами (сепараторами, трубной обвязкой), в отдельном модуле - системы охлаждения газа (АВО). Такая компоновка позволит снизить затраты на подготовку фундамента, поскольку только компрессорный модуль должен быть размещен на фундаменте. При этом каждый модуль размещается в ISO контейнере, модули объединяются с помощью быстроразъемных соединений. Отдельным вариантом компоновки может быть размещение модуля воздушного охлаждения сверху компрессорного модуля.

Отдельным вариантом реализации автономной работы компрессорного модуля является включение в его состав модуля генератора эл/энергии, который содержит в себе газопоршневой генератор со вспомогательным оборудованием, трубную обвязку, систему распределения электропитания, систему охлаждения газа. Компрессорный и генераторный модули располагаются в ISO транспортировочном контейнере с образованием модульной установки для получения сжатого газа. В данном примере транспортировочный контейнер представляет собой транспортировочный контейнер, принятый Международной организацией по стандартизации (ISO). Расположенные в общедоступном ISO контейнере модули позволяют обеспечить надежное закрепление контейнеров на транспортировочном средстве.

Компрессорный модуль может быть подключен к внешней сети электропитания, и в этом случае установка не включает в себя генераторный модуль.

Модульный блок для получения сжатого газа может быть выполнен в мобильном исполнении, что предполагает выполнение указанного блока на самоходном колесном шасси или установку блока на автоприцеп.

Представленные варианты компоновки являются достаточными, но не исключают иного разбиения на модули. Для увеличения жесткости конструкции модульного исполнения установки ISO транспортировочные контейнеры могут быть видоизменены в форму укрытия контейнерного типа размером, не превышающим габариты, позволяющими их транспортировать на шасси грузовых автомобилей без оформления разрешения на перевозку, сопровождение груза.

Преимущества базовой схемы (Фигура 1) достигается путем: уменьшения количества охлаждающего газа - компрессорная установка снабжается гликолевым контуром охлаждения двигателя; увеличения энергоэффективности - контур газового охлаждения двигателя компрессора запитывается газом от дополнительного внешнего источника; уменьшения массогабаритных характеристик - в компрессорной установке для охлаждения компримируемого газа используется АВО без промежуточного теплоносителя; уменьшения массогабаритных характеристик - компрессорная установка запитывается от электросети.

Описание модульной компрессорной установки в динамике соответствует основным процессам реализации заявленного способа. А именно по базовой схеме (Фигура 1): низконапорный попутный нефтяной газ от нескольких источников с давлением Рвх собирается во входной сепаратор 7, куда также направляют часть потока сжатого газа из трехфазного сепаратора 3; из сепаратора 7 отводят отделенную жидкость насосом 18. Сжатый в компрессоре 1 газ с выходным давлением Рвых направляют в агрегат воздушного охлаждения газа АВО 16 сжатого газа, а затем в сепаратор трехфазный 3. Часть жидкости, отделившейся в компрессоре 1 от газа в процессе сжатия, направляют в сепаратор трехфазный 3 отдельным потоком 14 (F). Газожидкостную смесь в трехфазном сепараторе 3 разделяют и отводят пятью потоками: газовым потоком 9 (А) к потребителю; газовым потоком, 10 (В) подаваемым на распределение между оборудованием; газовым потоком 11 (С), регулирующим давление во входной емкости 7 и на всасывании в компрессор 1; потоком газового конденсата 12 (D) и потоком выпавшей воды 13 (Е), направляемыми на дальнейшую переработку. Газовый поток 11 из трехфазного сепаратора 3 дросселируют до давления Рвх на дросселе 15 (Д2), тем самым защищают линии сбора газа с регулировочными дросселями 17 от вакуумирования и обеспечивают поддержание постоянного давления на всасывании в компрессор 1. Газовый поток от внешнего источника 10 (В) направляют на дроссель 15 (Д1), который понижает давление подаваемого газового потока до входного давления Рвх. Сдросселированную газожидкостную смесь направляют в промежуточный сепаратор 6, после которого газовую фракцию пропускают через газовый фильтр 8, и далее поток направляют на охлаждение электродвигателя 4, а затем нагревшийся от электродвигателя газ подается на всасывание в компрессор 1. Жидкостную фракцию после промежуточного сепаратора 6 с входным давлением Рвх направляют во входной двухфазный сепаратор 7, уменьшая расход газа в потоке 11 (С).

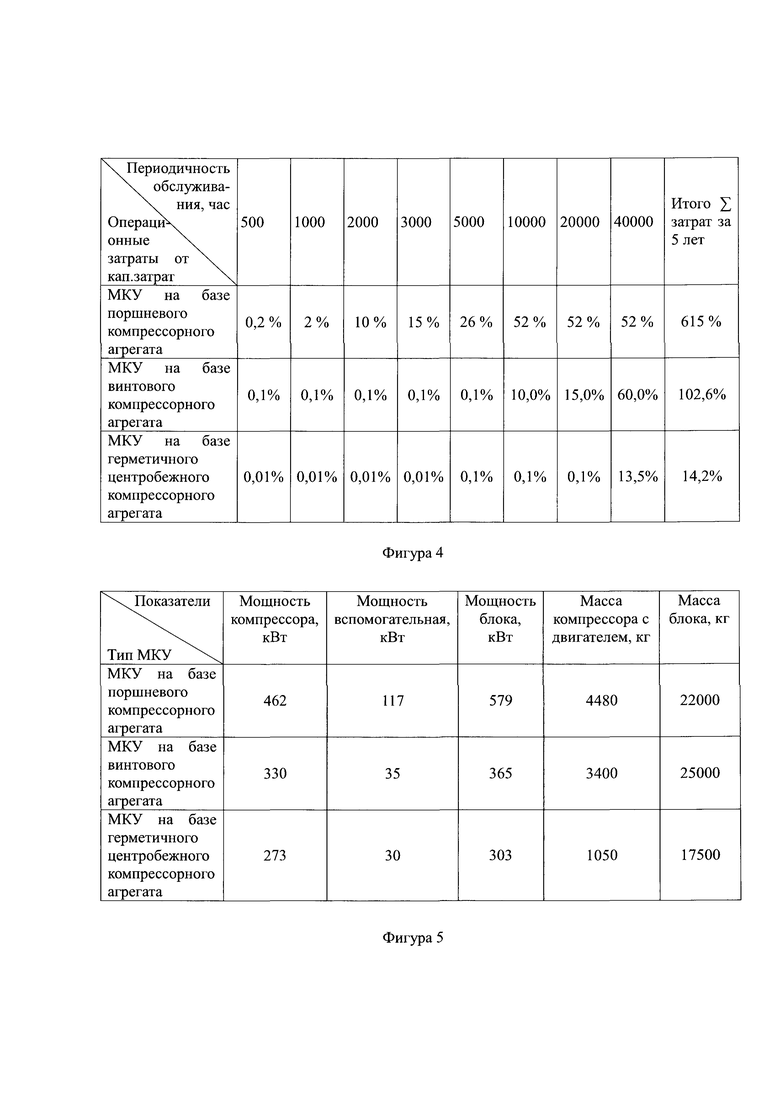

Описание модульной компрессорной установки в динамике соответствует основным процессам реализации заявленного способа. А именно по варианту реализации схемы представленной на Фигуре 2: низконапорный попутный нефтяной газ от нескольких источников с давлением Рвх собирается во входной сепаратор 7, куда также направляют часть потока сжатого газа из трехфазного сепаратора 3; из сепаратора 7 отводят отделенную жидкость насосом 18. Сжатый в компрессоре 1 газ с выходным давлением Рвых направляют теплообменник-охладитель 2 с промежуточным теплоносителем, а затем в сепаратор трехфазный 3. Часть жидкости, отделившейся в компрессоре 1 от газа в процессе сжатия, направляют в сепаратор трехфазный 3 отдельным потоком 14 (F). Газожидкостную смесь в трехфазном сепараторе 3 разделяют и отводят пятью потоками: газовым потоком 9 (А) к потребителю; газовым потоком 10 (В), подаваемым на распределение между оборудованием; газовым потоком 11 (С), регулирующим давление во входной емкости 7 и на всасывании в компрессор 1; потоком газового конденсата 12 (D) и потоком выпавшей воды 13 (Е), направляемыми на дальнейшую переработку. Газовый поток 11 из трехфазного сепаратора 3 дросселируют до давления Рвх на дросселе 15 (Д2), тем самым защищают линии сбора газа с регулировочными дросселями 17 от вакуумирования и обеспечивают поддержание постоянного давления на всасывании в компрессор 1. Газовый поток 10 (В) от внешнего источника направляют на дроссель 15 (Д1), который понижает давление подаваемого газового потока до входного давления Рвх. Сдросселированную газожидкостную смесь направляют в промежуточный сепаратор 6, после которого газовую фракцию пропускают через газовый фильтр 8, и далее поток направляют на охлаждение электродвигателя 4, а затем нагревшийся от электродвигателя газ подается на всасывание в компрессор 1. Жидкостную фракцию после промежуточного сепаратора 6 с входным давлением Рвх направляют во входной двухфазный сепаратор 7, уменьшая расход газа в потоке 11 (С).

Описание модульной компрессорной установки в динамике соответствует основным процессам реализации заявленного способа. А именно по варианту реализации схемы представленной на Фигуре 3: низконапорный попутный нефтяной газ от нескольких источников с давлением Рвх собирается во входной сепаратор 7, куда также направляют часть потока сжатого газа из трехфазного сепаратора 3; из сепаратора 7 отводят отделенную жидкость насосом 18; далее газовый поток 11, регулирующий давление на всасывании в компрессор 1, дросселируют до давления Рвх на дросселе 15 (Д2), тем самым защищают линии сбора газа с регулировочными дросселями 17 от вакуумирования и обеспечивают поддержание постоянного давления на всасывании в компрессор 1. Сжатый в компрессоре 1 газ с выходным давлением Рвых направляют в теплообменник-охладитель 2 с промежуточным теплоносителем сжатого газа, а затем в сепаратор трехфазный 3, при этом часть жидкости, отделившейся в компрессоре 1 от газа в процессе сжатия, направляют в сепаратор трехфазный 3 с выходным давлением Рвых отдельным потоком 14 (F). В трехфазном сепараторе 3 газожидкостную смесь разделяют и отводят пятью потоками: газовым потоком 9 (А) к потребителю; газовым потоком 10 (В), подаваемым на распределение между оборудованием; газовым потоком 11 (С) регулирующим давление во входной емкости 7 и на всасывании в компрессор 1; потоком газового конденсата 12 (D) и потоком выпавшей воды 13 (Е) на дальнейшую переработку. Газовый поток 10 (В) подается на дроссель 15 (Д1), который понижает давление подаваемого газового потока 10 (В) до входного давления Рвх. Сдросселированную газожидкостную смесь направляют в промежуточный сепаратор 6, далее газовую фракцию пропускают через газовый фильтр 8, после которого происходит разделение газа еще на два потока. Первый поток направляют на охлаждение электродвигателя 4, и далее нагревшийся от электродвигателя газ на всасывание в компрессор 1. Второй поток направляют на питание газопоршневого генератора 5, тем самым утилизируют часть газа. Жидкостную фракцию после промежуточного сепаратора 6 с входным давлением Рвх направляют во входной двухфазный сепаратор 7, таким образом снижая расход газа в потоке 11 (С), регулирующем давление на всасывании в компрессор.

Результат сопоставительного анализа операционных затрат для различных типов модульных компрессорных установок, соответствующих основным процессам реализации заявленного способа, проведен в рамках технико-экономического обоснования разработки, и представлен на Фигуре 4: относительная стоимость операционных затрат приведена в процентном соотношении к цене приобретения соответствующей компрессорной установки, относительные операционные затраты через периоды 500, 1000, 3000, 5000, 10000, 20000, и 40000 часов представлены в соответствии с регламентами технического обслуживания аналогичных компрессорных установок, причем затраты на техобслуживание через больший период наработки включают затраты, проводимые с меньшей периодичностью, а представленные суммарные операционные затраты получены с учетом разных периодов обслуживания нарастающим итогом за 5 лет эксплуатации.

Промышленное воспроизведение установки для компримирования углеводородного газа осуществляется путем сбора из типовых машин и аппаратов, с применением типовых технологических трубопроводов. Количество машин и аппаратов в составе установки для компримирования углеводородного газа позволяет осуществлять сборку установки непосредственно на месте последующей эксплуатации. Улучшенные массогабаритные параметры установки по сравнению с известными техническими решениями обеспечивают компактное размещение в составе действующего объекта производства и возможность перемещения установки в собранном виде и готовой к эксплуатации на других объектах эксплуатации.

Применение изобретения на объектах добычи нефти позволит снизить затраты на выплату штрафов за выбросы вредных веществ в атмосферу, получить дополнительный доход от сокращения затрат на строительство систем компримирования газа, и в целом повысить уровень полезного использования ПНГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2020 |

|

RU2759612C1 |

| Установка для повышения эффективности добычи газа | 2022 |

|

RU2795489C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА УГЛЕВОДОРОДНОГО ГАЗА | 2021 |

|

RU2786012C1 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

| Способ повышения эффективности добычи газа и установка для его осуществления | 2021 |

|

RU2788803C1 |

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| СПОСОБ УТИЛИЗАЦИИ НИЗКОНАПОРНЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ФАКЕЛЬНЫХ СИСТЕМ | 2016 |

|

RU2631186C1 |

| СИСТЕМА СБОРА, ПОДГОТОВКИ И ТРАНСПОРТИРОВКИ НИЗКОНАПОРНОГО ГАЗА | 2015 |

|

RU2578013C1 |

| Способ низкотемпературной подготовки природного газа с генерацией электроэнергии | 2021 |

|

RU2775613C1 |

Изобретение относится к нефтегазодобывающей промышленности, к системам сбора, подготовки и транспортировки низконапорного газа. Технический результат достигается за счет решения задач поддержания постоянного избыточного давления всасывания, распределением газовых потоков между оборудованием модульной компрессорной установки с частичным понижением давления сжатого газа на дросселях и подачей его на обеспечение бесперебойной надежной работы компрессорной установки в целях обеспечения оптимального процесса подготовки газа, охлаждения электродвигателя. Реализация заявленного способа с помощью описанной модульной компрессорной установки позволяет обеспечить достижение технических результатов, таких как значительное снижение стоимости эксплуатационных затрат, повышение уровня безопасности, повышение мобильности, улучшение эксплуатационных характеристик за счет использования применения модульного принципа исполнения установки. 2 н. и 3 з.п. ф-лы, 5 ил.

1. Способ использования углеводородного газа, в котором собирают низконапорный углеводородный газ от нескольких источников с входным давлением во входной сепаратор двухфазный, куда также направляют часть потока сжатого газа из трехфазного сепаратора, далее газовый поток регулирующий давление на всасывании в компрессор дросселируют до входного давления на дросселе, тем самым защищают линии сбора газа от вакуумирования и обеспечивают поддержание постоянного давления на всасывании в компрессор, отличающийся тем, что сжатый в компрессоре газ с выходным давлением направляют в межтрубное пространство теплообменника-охладителя сжатого газа, трубы которого соединены с агрегатом воздушного охлаждения, а затем в сепаратор трехфазный, при этом часть жидкости, отделившейся от газа в процессе сжатия в компрессоре, направляют отдельным потоком в сепаратор трехфазный с выходным давлением, разделяют газожидкостную смесь в сепараторе трехфазном и отводят пятью потоками: газовым потоком к потребителю, газовым потоком, подаваемым на распределение между оборудованием, газовым потоком, регулирующим давление на всасывании в компрессор, потоком газового конденсата и отводящим потоком выпавшей воды; при этом газовый поток, подаваемый на распределение между оборудованием, направляют на дополнительный дроссель, который понижает давление подаваемого газового потока до входного давления, после чего сдросселированную газожидкостную смесь направляют в промежуточный сепаратор, после которого газовую фракцию пропускают через газовый фильтр, после которого происходит разделение газа еще на два потока, из которых один поток направляют на охлаждение электродвигателя и далее нагревшийся от электродвигателя газ на всасывание в компрессор, а второй поток опционально направляют на питание газопоршневого генератора, тем самым используют часть газа, а жидкую фракцию после промежуточного сепаратора с входным давлением направляют во входной сепаратор двухфазный, уменьшая расход газа в потоке, регулирующем давление на всасывании в компрессор; при этом остальные потоки после сепаратора трехфазного, а именно газовый поток к потребителю, поток газового конденсата и выпавшую воду направляют на дальнейшую переработку.

2. Модульная компрессорная установка, включающая компрессор, теплообменный аппарат, сепараторы, газовый фильтр, дросселирующие устройства, аппарат воздушного охлаждения, технологические трубопроводы, разделение выходного продукта на несколько потоков, в том числе газообразного, газового конденсата, выпавшей воды, отличающаяся тем, что от выходного трехфазного сепаратора к входному двухфазному сепаратору отводится технологическая линия подачи газа, включающая дросселирующее устройство, и соединенная с промежуточным двухфазным сепаратором, из которого через газовый фильтр линия технологического трубопровода отводится к электродвигателю компрессора для обеспечения охлаждения электродвигателя потоком газа, который направляется в зазоры между статором и ротором, основная нагнетательная линия после компрессора проходит через теплообменник с воздушным охлаждением сжимаемого газа, или с промежуточным теплоносителем, выполняющим функцию охладителя сжатого газа, при этом основная технологическая линия вводится в межтрубное пространство теплообменника, а трубы теплообменника соединены с агрегатом воздушного охлаждения, который подбирается в зависимости от производительности установки и состава компримируемого газа, после теплообменника газ направляется в трехфазный сепаратор, который представляет собой емкость постоянного объема с системой отвода жидкости и служит для разделения газа, жидких углеводородов и воды, в качестве компрессора используется центробежный компрессор в герметичном закрытом корпусе с высокооборотным двигателем с частотным регулированием на магнитных подвесах, приводимый в движение электродвигателем, при этом в одном из вариантов исполнения электродвигатель приводится в движение с помощью газопоршневого генератора, который вырабатывает электроэнергию для питания электродвигателя компрессора, а для обеспечения работы газопоршневого генератора в качестве топлива используется часть газа, подаваемая по той же линии, по которой газ из трехфазного выходного сепаратора подается через промежуточный сепаратор, фильтр и дросселирующее устройство на охлаждение электродвигателя.

3. Модульная компрессорная установка по п. 2, отличающаяся тем, что в одном из вариантов осуществления модульное исполнение предполагает наличие компрессорного модуля, содержащего в себе компрессорный агрегат со вспомогательным емкостным оборудованием, трубную обвязку, систему распределения электропитания двигателя компрессора, систему охлаждения газа, который по габаритным параметрам соответствует объему ISO контейнера, либо блок-укрытию, исполненному в транспортных габаритах, либо наличие компрессорного модуля и модуля системы охлаждения газа, в который входит аппарат воздушного охлаждения и обвязка для соединения с теплообменным аппаратом.

4. Модульная компрессорная установка по п. 2, отличающаяся тем, что в одном из вариантов осуществления компрессорная установка снабжается гликолевым контуром охлаждения двигателя, в компрессорной установке для охлаждения компримируемого газа используется ABO без промежуточного теплоносителя, а установка запитывается от сети без применения газопоршневого генератора.

5. Модульная компрессорная установка по п. 2, отличающаяся тем, что в одном из вариантов реализации установки используется центробежный безмасляный компрессор с приводом от электродвигателя, либо от газотурбинного привода.

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2006 |

|

RU2320898C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА | 2010 |

|

RU2444559C2 |

| МОДУЛЬНАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ СЖАТОГО ПРИРОДНОГО ГАЗА | 2013 |

|

RU2631954C2 |

| US 6202707 B1, 20.03.2001. | |||

Авторы

Даты

2019-06-28—Публикация

2018-12-03—Подача