Изобретение относится к области автоматизации производственных технологических процессов и предназначено для контроля направления перемещения контролируемых изделий и исполнительных механизмов технологического оборудования.

Известно устройство контроля направления перемещения изделий (см. RU №2191346, кл. МПК7 G01B 7/00, опубл. 20.10.2002), содержащее датчик с чувствительным элементом, первый, второй и третий триггеры, блок установки в исходное состояние, четыре логических элемента И, выходную клемму. Но такое устройство имеет сравнительно сложную схему, что усложняет его конструкцию, увеличивает трудоемкость на стадии производства и ухудшает его стоимостные характеристики. Наряду с этим данное устройство обладает ограниченными функциональными возможностями, так как в нем отсутствует возможность контроля направления перемещения изделий вдоль двух взаимно перпендикулярных осей.

Наиболее близким по технической сущности к предлагаемому решению является устройство контроля направления перемещения изделий, содержащее первый и второй датчики с чувствительными элементами, блок установки в исходное состояние, первый и второй входы которого подключены к входам соответственно первого и второго датчиков, первый и второй триггеры, C-входы которых соединены с выходами соответственно первого и второго датчиков, R-входы - с выходом блока установки в исходное состояние, первый и второй логические элементы И, первую и вторую выходные клеммы, являющиеся соответственно первым и вторым выходами устройства (см. "Устройство для определения положения и направления перемещения контролируемого объекта". Информационный листок о научно-техническом достижении №84-6. Калужский межотраслевой территориальный центр научно-технической информации и пропаганды, 1984 г.).

Однако такое устройство обладает ограниченными функциональными возможностями, так как в нем отсутствует возможность контроля направления перемещения изделий вдоль двух взаимно перпендикулярных осей.

Решаемая задача изобретением - расширение функциональных возможностей устройства путем обеспечения возможности контроля направления перемещения контролируемых изделий вдоль двух взаимно перпендикулярных осей.

Поставленная задача достигается тем, что:

- в устройство контроля направления перемещения изделий по варианту 1 его исполнения, содержащее первый и второй датчики с чувствительными элементами, каждый из которых выполнен в виде бесконтактного индуктивного датчика положения изделия, блок установки в исходное состояние, первый и второй входы которого соединены с выходами соответственно первого и второго датчиков, первый и второй триггеры, С-входы которых подключены к выходам соответственно первого и второго датчиков, R-входы - к выходу блока установки в исходное состояние, первый и второй логические элементы И, введены третий и четвертый датчики с чувствительными элементами, третий и четвертый триггеры, С-входы которых соединены с выходами соответственно третьего и четвертого датчиков, R-входы - с выходом блока установки в исходное состояние, а прямые выходы первого, второго, третьего и четвертого триггеров являются соответственно первым, вторым, третьим и четвертым входами устройства, первый второй, третий, четвертый блоки индикации, входы которых подключены к прямым выходам соответствующих триггеров, третий, четвертый элементы И, выходы которых соединены с D-входами соответственно третьего и четвертого триггеров, а выходы первого и второго логических элементов И подключены к D-входам соответственно первого и второго триггеров, при этом инверсный выход первого триггера подключен к первым входам второго, третьего, четвертого логических элементов И, инверсный выход второго триггера - к вторым входам первого, третьего, четвертого логических элементов И, инверсный выход третьего триггера - к третьим входам первого, второго, четвертого логических элементов И, инверсный выход четвертого триггера - к первому входу первого логического элемента И, второму входу второго логического элемента И, третьему входу третьего логического элемента И, причем выходы третьего и четвертого датчиков, каждый из которых выполнен в виде бесконтактного индуктивного датчика положения изделия, подключены к третьему и четвертому входам блока установки в исходное состояние, при этом чувствительные элементы четырех датчиков, образующие чувствительный элемент устройства, установлены в одной плоскости по окружности, центром которой является точка пересечения горизонтальной и вертикальной осей, вдоль которых осуществляется контроль направления перемещения изделий, а размер ее диаметра не меньше, чем удвоенное значение размера диаметра чувствительного элемента одного из четырех датчиков устройства, и обеспечивает между наружными боковыми поверхностями рядом установленных по этой окружности чувствительных элементов датчиков гарантированный зазор, исключающий взаимодействие электромагнитного поля одного чувствительного элемента с катушкой индуктивности рядом установленного на этой окружности другого чувствительного элемента, вместе с тем чувствительные элементы первого и второго датчиков установлены вдоль горизонтальной оси симметрично относительно вертикальной оси таким образом, что первая и вторая точки пересечения этой окружности с горизонтальной осью расположены на осях симметрии чувствительных элементов соответственно первого и второго датчиков, а чувствительные элементы третьего и четвертого датчиков установлены вдоль вертикальной оси симметрично относительно горизонтальной оси таким образом, что третья и четвертая точки пересечения этой окружности с вертикальной осью расположены на осях симметрии чувствительных элементов соответственно третьего и четвертого датчиков, при этом чувствительные поверхности чувствительных элементов четырех датчиков, направленные в одну сторону, образуют чувствительную поверхность устройства, а светодиоды первого, второго и третьего, четвертого блоков индикации применены с разноцветными свечениями, обеспечивающими визуальную идентификацию направления перемещения контролируемых изделий вдоль горизонтальной и вертикальной осей соответственно;

- в устройстве по варианту 2 его исполнения, выполненному по варианту 1, каждый из четырех датчиков устройства выполнен в виде бесконтактного емкостного датчика положения изделия, емкостной чувствительный элемент которого выполнен в виде металлической пластины любой геометрической формы, а размер диаметра окружности, по которой установлены чувствительные элементы четырех датчиков, обеспечивает между торцевыми поверхностями рядом установленных по этой окружности чувствительных элементов датчиков устройства гарантированный зазор, исключающий взаимодействие электрического поля одного чувствительного элемента с торцевой и обеими плоскими поверхностями рядом установленного на этой окружности другого чувствительного элемента.

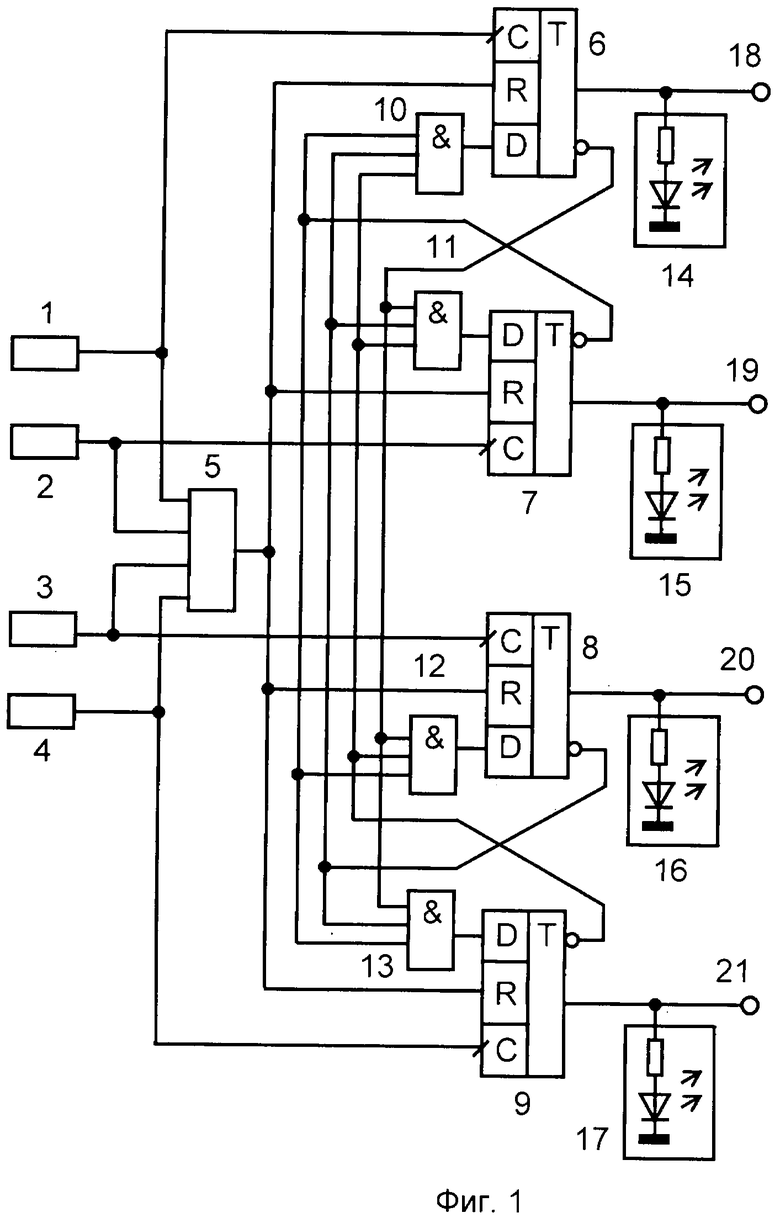

На фиг.1 представлена функциональная схема устройства;

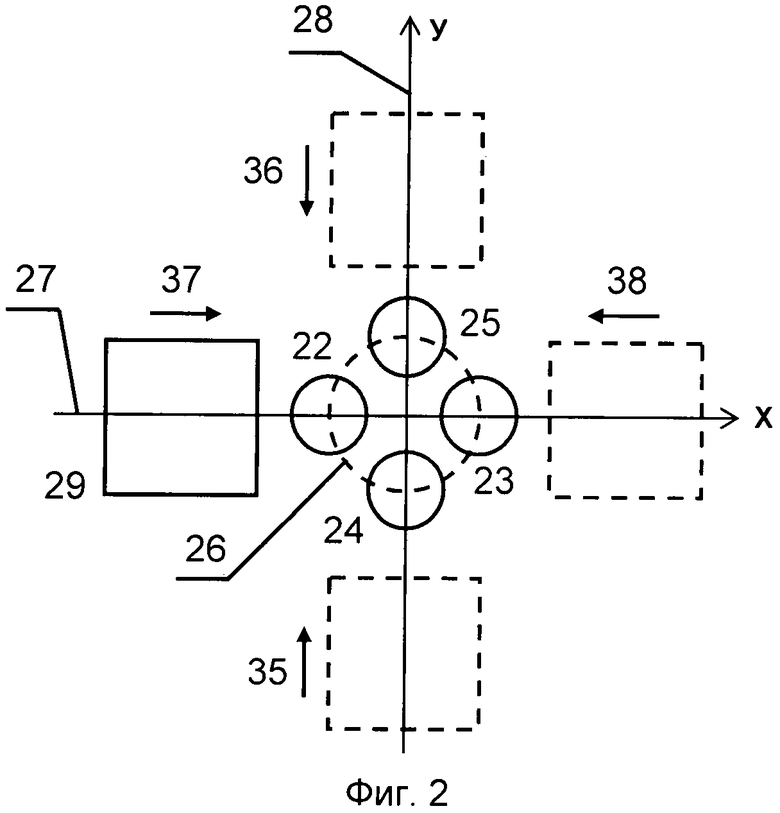

на фиг.2 - взаимное расположение и ориентация чувствительных элементов датчиков и контролируемого изделия;

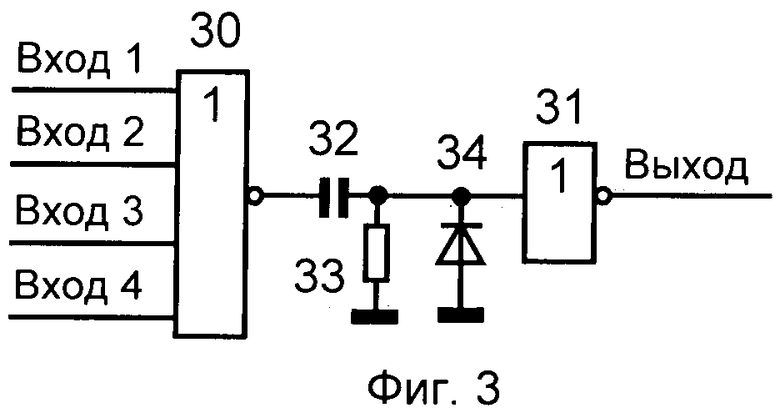

на фиг.3 - схема блока установки в исходное состояние;

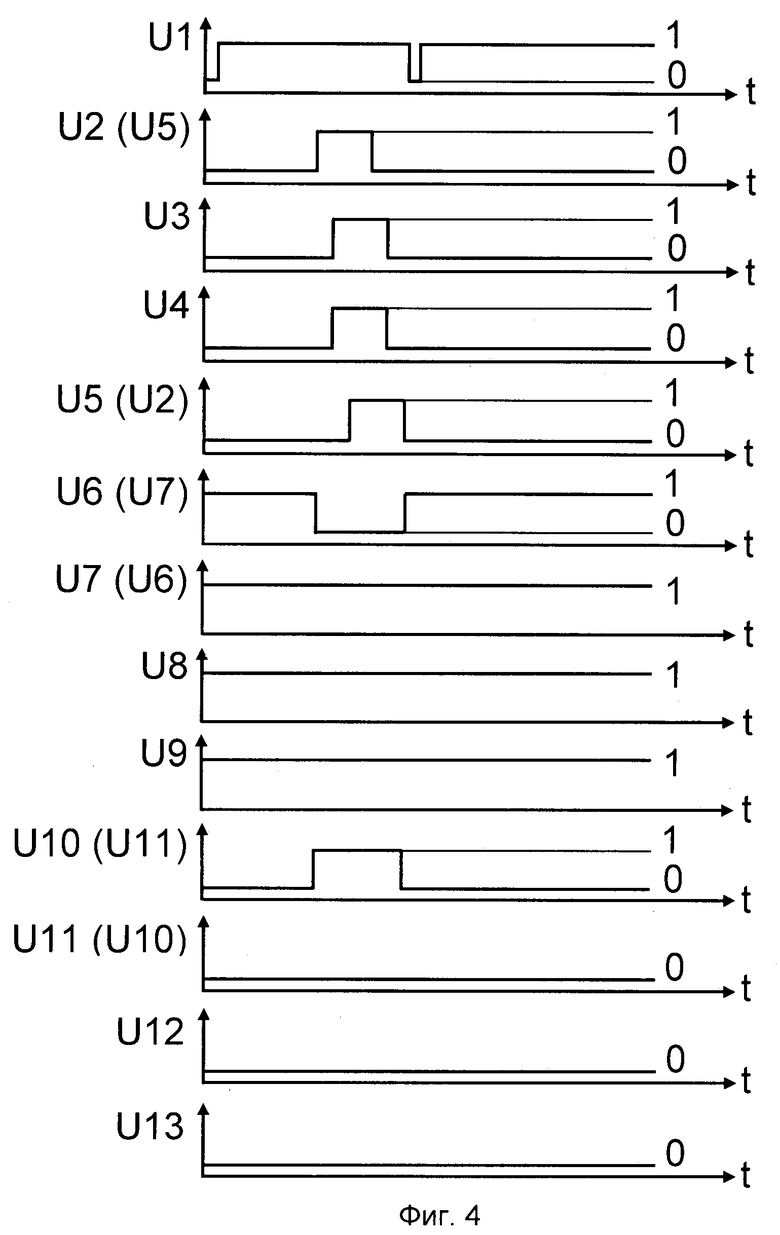

на фиг.4 - диаграммы напряжений, поясняющие работу устройства в режиме контроля направления перемещения изделий вдоль горизонтальной оси;

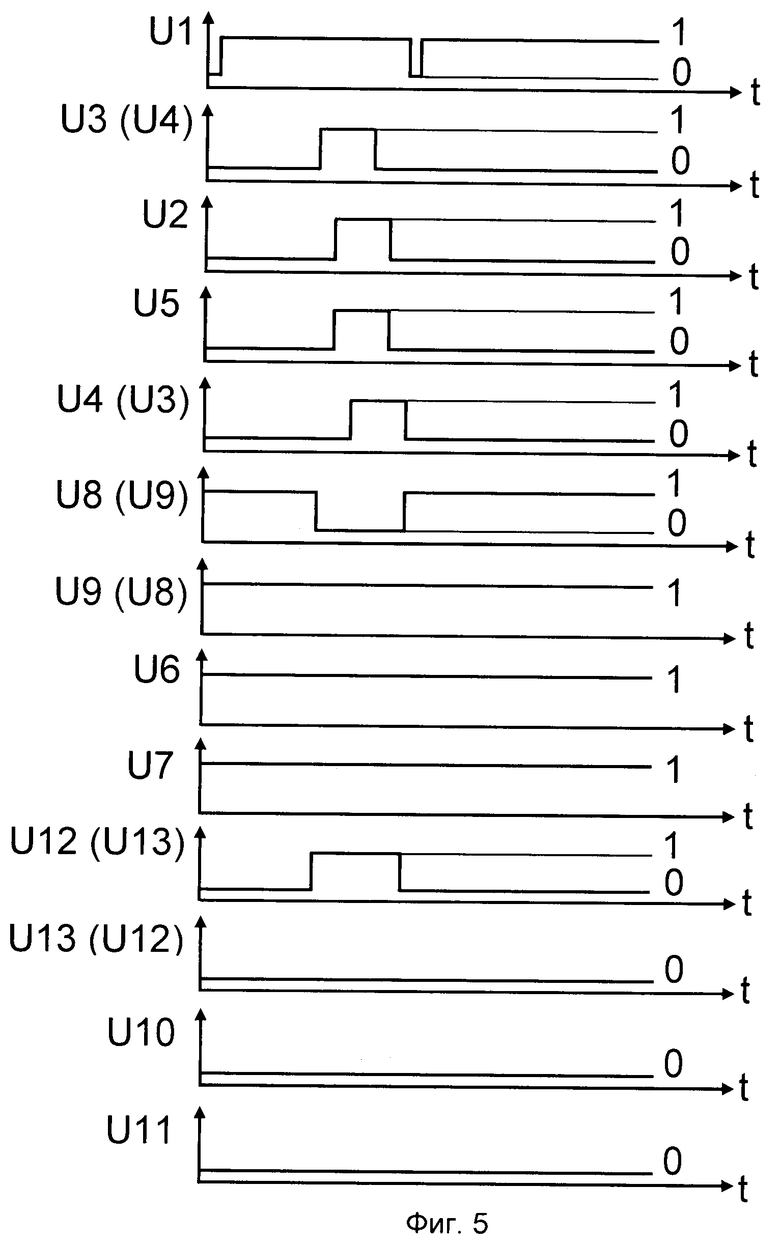

на фиг.5 - диаграммы напряжений, поясняющие работу устройства в режиме контроля направления перемещения изделий вдоль вертикальной оси.

Устройство содержит (см фиг.1) первый, второй, третий и четвертый датчики 1, 2, 3 и 4 с чувствительными элементами, блок 5 установки в исходное состояние, первый, второй, третий и четвертый входы которого соединены с выходами соответственно первого, второго, третьего и четвертого датчиков 1, 2, 3 и 4, первый, второй, третий и четвертый триггеры 6, 7, 8 и 9, C-входы которых подключены к выходам соответственно датчиков 1, 2, 3 и 4, R-входы - к выходу блока 5 установки в исходное состояние, первый, второй, третий и четвертый логические элементы И 10, 11, 12, 13, выходы которых соединены с D-входами соответственно триггеров 6, 7, 8, 9, первый, второй, третий, четвертый блоки 14, 15, 16, 17 индикации, входы которых подключены к прямым выходам соответственно триггеров 6, 7, 8, 9, при этом инверсный выход первого триггера 6 подключен к первым входам второго 11, третьего 12, четвертого 13 логических элементов И, инверсный выход второго триггера 7 - к вторым входам первого 10, третьего 12, четвертого 13 логических элементов И, инверсный выход третьего триггера 8 - к третьим входам первого 10, второго 11, четвертого 13 логических элементов И, инверсный выход четвертого триггера 9 - к первому входу первого логического элемента И 10, второму входу второго логического элемента 11, третьему входу третьего логического элемента И 12, первую 18, вторую 19, третью 20, четвертую 21 выходные клеммы, подключенные к прямым выходам соответственно триггеров 6, 7, 8, 9 и являющиеся соответственно первым, вторым, третьим, четвертым выходами устройства.

В варианте 1 исполнения устройства каждый датчик 1-4 выполнен в виде бесконтактного индуктивного датчика положения изделия, а в варианте 2 исполнения устройства - в виде бесконтактного емкостного датчика положения изделия.

При этом чувствительные элементы 22, 23, 24, 25 соответственно датчиков 1, 2, 3, 4 (см. фиг.2) образуют чувствительный элемент устройства и установлены в одной плоскости по окружности 26, центром которой является точка пересечения горизонтальной 27 и вертикальной 28 осей, вдоль которых осуществляется контроль направления перемещения изделий. Размер диаметра окружности 26 равен не менее двум диаметрам одного из четырех чувствительных элементов 22-25 датчиков 1-4. Причем размер диаметра окружности 26 обеспечивает между рядом установленными по этой окружности чувствительными элементами датчиков 1-4 гарантированный зазор, который устраняет взаимодействие:

- для устройства по варианту 1 его исполнения электромагнитного поля одного чувствительного элемента с катушкой индуктивности рядом расположенного на этой окружности другого чувствительного элемента;

- для устройства по варианту 2 его исполнения электрического поля одного чувствительного элемента с торцевой и обеими плоскими поверхностями рядом расположенного на этой окружности другого чувствительного элемента.

Наряду с этим чувствительные элементы 22 и 23 соответственно первого 1 и второго 2 датчиков установлены вдоль горизонтальной оси 27 симметрично относительно вертикальной оси 28 таким образом, что первая и вторая точки пересечения окружности 26 с горизонтальной осью 27 расположены на осях симметрии чувствительных элементов 22 и 23 соответственно первого 1 и второго 2 датчиков, а чувствительные элементы 24 и 25 соответственно третьего 3 и четвертого 4 датчиков установлены вдоль вертикальной оси 28 симметрично относительно горизонтальной оси 27 таким образом, что третья и четвертая точки пересечения этой окружности с вертикальной осью 28 расположены на осях симметрии чувствительных элементов 24 и 25 соответственно третьего 3 и четвертого 4 датчиков. При этом чувствительные поверхности чувствительных элементов 22-25 соответственно датчиков 1-4, направленные в одну сторону, т.е. в сторону контролируемого изделия 29 (см. фиг.2), образуют чувствительную поверхность устройства. Причем указанный гарантированный зазор для устройства по варианту 1 его исполнения между двумя рядом расположенными по окружности 26 чувствительными элементам определяется как зазор между их наружными боковыми поверхностями вдоль прямой линии, соединяющей центры поверхностей открытых торцов ферритовых сердечников двух рядом расположенных по окружности 26 индуктивных чувствительных элементов датчиков 1-4, а для устройства по варианту 2 его исполнения между двумя рядом расположенными по окружности чувствительными элементами - как зазор между их торцевыми поверхностями вдоль прямой линии, соединяющей центры плоских поверхностей, направленных в одну строну, двух рядом расположенных по окружности 26 емкостных чувствительных элементов датчиков 1-4.

Минимальное значение гарантированного зазора определяется по чертежу, приведенному на фиг.2, исходя из рассмотрения, например, равнобедренного треугольника, образованного тремя отрезками: отрезком между первой точкой пересечения окружности 26 с горизонтальной осью 27, находящейся на оси симметрии первого чувствительного элемента 22, и точкой пересечения горизонтальной 27 и вертикальной 28 осей (один катет), отрезком между четвертой точкой пересечения окружности 26 с вертикальной осью 28, находящейся на оси симметрии четвертого чувствительного элемента 25, и точкой пересечения горизонтальной 27 и вертикальной 28 осей (другой катет), отрезком между первой точкой пересечения окружности 26 с горизонтальной осью 27, находящейся на оси симметрии первого чувствительного элемента 22, и четвертой точкой пересечения окружности 26 с вертикальной осью 28, находящейся на оси симметрии четвертого чувствительного элемента 25 (гипотенуза). С учетом того, что минимальный диаметр окружности 26 равен двум диаметрам d одного из четырех чувствительных элементов 22-25, минимальное значение гарантированного зазора L3 между двумя, например, рядом расположенными чувствительными элементами 22, 25 определяется как разница между гипотенузой указанного выше треугольника и диаметром d одного из четырех чувствительных элементов 22-25, т.е. его расчет производится по формуле L3=√(d2+d2)-d=0,41 d. При необходимости на стадии разработки устройства значение гарантированного зазора L3 может быть увеличено до требуемого значения с учетом особенности конструкции и технических требований потребителя (заказчика) устройства.

Блок 5 установки в исходное состояние выполнен, например, по схеме (см. фиг.3), содержащей логический элемент ИЛИ-НЕ 30, первый, второй, третий и четвертый входы которого являются соответственно первым вторым, третьим и четвертым входами блока 5, инвертор 31, вход которого соединен через конденсатор 32 с выходом логического элемента ИЛИ-НЕ 30, а его выход является выходом блока 5, резистор 33, диод 34, вывод катода которого и первый вывод резистора 33 подключены к входу инвертора 31, а вывод анода диода 34 и второй вывод резистора 33 соединены с общей "землей" блока 5. Блок 5 предназначен для установки триггеров 6-9 и, следовательно, устройства в исходное состояние в момент подачи на него напряжения питания и в моменты появления заднего фронта импульсов выходного напряжения U2 (U5) или U3 (U4) соответственно датчика 1 (2) или датчика 3 (4).

Прямые выходы триггеров 6-9 выполнены с уровнями нагрузочной способности, обеспечивающими коммутацию подключаемых к ним нагрузок в виде управляющих обмоток слаботочных электромагнитных реле и электромагнитных пускателей. Кроме того, нагрузкой прямых выходов триггеров 6-9 могут быть входы логических и аналоговых микросхем.

Каждый блок 14-17 индикации выполнен, например, на основе (см. фиг.1) последовательно соединенных резистора, подключенного первым выводом к прямому выходу соответствующего триггера, и светодиода, катод которого подключен к общей "земле" схемы устройства.

При работе устройства в режиме контроля направления перемещения изделий вдоль горизонтальной оси 27 происходит засвечивание светодиода блока 14, когда контролируемое изделие 29 перемещается радиально в направлении по стрелке 37, или светодиода блока 15, когда перемещение его происходит радиально в направлении по стрелке 38. В случае отказа устройства при работе его в этом режиме оба светодиода в одном или обоих направлениях перемещения контролируемого изделия 29 остаются в погашенном состоянии.

При работе устройства в режиме контроля направления перемещения изделий вдоль вертикальной оси 28 происходит засвечивание светодиода блока 16, когда контролируемое изделие 29 радиально перемещается в направлении по стрелке 35, или светодиода блока 17, когда перемещение его происходит радиально в направлении по стрелке 36. В случае отказа устройства при работе его в этом режиме оба светодиода в одном или обоих указанных направлениях перемещения контролируемого изделия 29 остаются в погашенном состоянии.

Блоки 14-17 предназначены для визуального контроля режимов работы устройства, визуальной идентификации направления перемещения контролируемых изделий, а также для тестирования исправного состояния или отказов устройства. Кроме того, с помощью блоков 14-17 производится визуальный контроль за подачей на внешние нагрузки (на фиг.1 не показаны) сигналов управления с прямых выходов соответственно триггеров 6-9. Светодиоды первого 14 и второго 15 блоков индикации имеют один цвет свечения, а светодиоды третьего 16 и четвертого 17 блоков индикации - другой цвет свечения.

Светодиоды с разноцветностью их свечения в указанных блоках индикации применены для того, чтобы обеспечить визуальную идентификацию (распознавание) режимов работы устройства.

Каждый датчик 1, 2, 3 или 4 по варианту 1 исполнения устройства выполнен, например, в виде бесконтактного индуктивного датчика положения изделия по схеме (см. SU №1418778 A1, кл. МПК4 G01M 3/00, опубл. 23.08.88), содержащей последовательно соединенные генератор электрических колебаний с индуктивным чувствительным элементом, выполненным на основе катушки индуктивности и ферритового сердечника и включенным в цепь его колебательного контура, пороговый элемент, усилитель, а также стабилизатор напряжения.

Чувствительный элемент каждого датчика 1-4 в варианте 1 исполнения устройства выполнен в виде индуктивного чувствительного элемента и включает в себя катушку индуктивности, ферритовый сердечник, выполненный в виде чашки, имеющей открытый и закрытый торцы. Со стороны открытого торца чашки ферритового сердечника установлена обмотка катушки индуктивности. У открытого торца чашки ферритового сердечника при подаче высокочастотного сигнала на катушку индуктивности с генератора электрических колебаний образуется в воздушном пространстве электромагнитное поле. Магнитный поток этого поля замыкается через воздушное пространство между внутренним кольцевым выступом чашки, установленным внутри центрального отверстия катушки индуктивности, и наружным кольцевым выступом чашки, охватывающим своей внутренней боковой поверхностью наружную боковую поверхность катушки индуктивности по ее периметру. Электромагнитное поле в воздушном пространстве у открытого торца чашки ферритового сердечника действует вдоль его оси симметрии, проведенной через центр торцевой поверхности открытого торца ферритового сердечника, перпендикулярно этой торцевой поверхности, которая образует чувствительную поверхность, индуктивного чувствительного элемента и, следовательно, бесконтактного индуктивного датчика положения изделия. При этом перед закрытым торцом чашки в воздушном пространстве электромагнитное поле не возникает, так как его магнитный поток замыкается внутри сердечника через сплошной слой феррита (вследствие небольшого его сопротивления для магнитного потока по сравнению с сопротивлением воздуха), образующий закрытый торец чашки, т.е. происходит экранирование этим слоем электромагнитного поля со стороны закрытого торца ферритового сердечника.

Плоскости открытых торцов чашек ферритовых сердечников чувствительных элементов датчиков 1-4 установлены в одной плоскости, направлены в одну сторону, т.е. в сторону контролируемого изделия 29, и образуют чувствительную поверхность устройства, выполненного по варианту 1 его исполнения.

Каждый датчик 1, 2, 3, 4 в варианте 2 исполнения устройства выполнен емкостным (см. журнал "Радио", №10, 2002, с.39 рис.5), например по схеме, включающей емкостной чувствительный элемент Е1, последовательно включенные мультивибратор, выполненный на основе детекторного каскада DA1.2, на выходе которого включена нагрузка в виде параллельной RC-цепи R7C2, пороговый элемент, выполненный на основе операционного усилителя DA1.3, выход которого подключен через ограничительный резистор и является выходом датчика.

Емкостной чувствительный элемент, подключенный в цепи отрицательной обратной связи к инвертирующему входу операционного усилителя мультивибратора, является одной из обкладок частотозадающего "раскрытого конденсатора" (см. журнал "Радио", №10, 2002, с.38, рис.1, рис.2), второй обкладкой которого являются электрические цели общей "земли" мультивибратора и датчика в целом, и служит емкостным чувствительным элементом датчиков 1-4. Плоская поверхность емкостного чувствительного элемента, направленная в сторону контролируемого изделия, образует чувствительную поверхность емкостного чувствительного элемента и емкостного датчика. В воздушном пространстве перед этой поверхностью действует электрическое поле вдоль ее оси симметрии, проведенной через центр этой поверхности и перпендикулярно ей, когда контролируемое изделие входит в зону действия чувствительной поверхности емкостного чувствительного элемента.

При этом емкостной чувствительный элемент каждого датчика 1-4 может быть выполнен в виде металлической пластины различной геометрической формы, например круглой, треугольной, квадратной, прямоугольной, пятиугольной или шестиугольной и другой формы, т.е. любой геометрической формы, которая обеспечивала бы размером своей площади образование при взаимодействии каждого емкостного чувствительного элемента с контролируемым изделием 29 электрического конденсатора с необходимым значением электрической емкости, достаточной для возникновения режима генерации электрических колебаний мультивибратора датчиков 1-4 устройства. Между торцевыми поверхностями рядом установленных по окружности 26 емкостных чувствительных элементов имеется гарантированный зазор, расчет минимального значения которого приведен выше. Причем минимальное значение этого зазора выбирается таким, чтобы исключить взаимодействие электрического поля одного емкостного чувствительного элемента с торцевой и двумя плоскими поверхностями другого распложенного рядом на окружности емкостного чувствительного элемента, наличие которого приводит к взаимным наводкам в электрических схемах мультивибраторов датчиков 1-4, варианта 2 исполнения устройства и, как следствие, к нарушению устойчивости работы электрической схемы устройства. Причем первые плоские поверхности емкостных чувствительных элементов подключены к входам мультивибраторов датчиков 1-4, а их вторые плоские поверхности, направленные в одну сторону, т.е. в сторону контролируемого изделия 29, образуют чувствительную поверхность устройства, выполненного по варианту 2 его исполнения.

Устройство работает следующим образом.

В момент подачи напряжения питания при нахождении контролируемого изделия 29 за пределами чувствительной поверхности устройства (см. фиг.2) на выходе логического элемента ИЛИ-НЕ 30 блока 5 устанавливается напряжение питания с уровнем логической "1". В результате происходит заряд конденсатора 32 через резистор 33 и формирование на резисторе 33 и входе инвертора 31 короткого импульса напряжения с уровнем логической "1". После чего на выходе инвертора 31 формируется короткий импульс напряжения U1 с уровнем логического "0" (см. фиг.4, фиг.5). Этот импульс устанавливает триггеры 6-9 в исходное состояние, при котором на их прямых выходах, входах блоков 14-17, клеммах 18-21 устанавливаются соответственно напряжения U10-U13 с уровнями логического "0", а на инверсных выходах триггеров 6-9 - соответственно напряжения U6-U9, на входах и выходах логических элементов 10-13 и D-входах триггеров 6-9 устанавливаются напряжения с уровнями логической "1". Светодиоды блоков 14-17 переходят в погашенное состояние. После окончания заряда конденсатора блока 5 на его выходе и R-входах триггеров 6-9 устанавливается напряжение U1 с уровнем логической "1". Вместе с тем на выходах датчиков 1-4, первом, втором, третьем, четвертом входах блока 5, С-входах триггеров 6-9 устанавливаются соответственно напряжения U2, U3, U4, U5 с уровнями логического "0".

Таким образом, после подачи напряжения питания устройство устанавливается в исходное состояние, при котором контролируемое изделие 29 находится за пределами чувствительной поверхности устройства, на клеммах 18-21 устанавливаются соответственно напряжения U10-U13 c уровнями логического "0". Светодиоды блоков 14-17 находятся в погашенном состоянии, и устройство готово к первому циклу контроля направления перемещения изделий при радиальном перемещении их вдоль горизонтальной и вертикальной осей 27 и 28 соответственно.

Далее рассмотрим работу устройства в режимах контроля направления перемещения, например, металлических изделий при радиальном перемещении их вдоль горизонтальной 27 или вертикальной 28 осей (см. фиг.2), предварительно для определенности условно примем, что направление перемещения контролируемого изделия 29 по стрелке 37 (38) будем считать прямым (обратным) направлением вдоль горизонтальной оси 27, а перемещение его по стрелке 35 (36) - прямым (обратным) направлением вдоль вертикальной оси 28.

1. Работа устройства в режиме контроля направления перемещения изделий вдоль горизонтальной оси.

При радиальном перемещении контролируемого изделия 29 в направлении, например, по стрелке 37 (38) относительно чувствительной поверхности устройства (см. фиг.2) оно последовательно входит в зоны действия чувствительного элемента 22 (23) датчика 1 (2), чувствительных элементов 24, 25 датчиков 3, 4 соответственно, чувствительного элемента 23 (22) датчика 2 (1). В результате на выходах датчиков 1 (2), 3, 4 и 2 (1) происходит формирование импульсов соответственно напряжений U2 (U5), U3, U4, U5 (U2) с уровнями логической "1" (см. фиг.4). Причем каждый импульс выходных напряжений U3, U4 соответственно датчиков 3, 4 задержан относительно импульса выходного напряжения U2 (U5) датчика 1 (2) на время меньшее, чем длительность импульса выходного напряжения U2 (U5) датчика 1 (2), а импульс выходного напряжения U5 (U2) датчика 2 (1) задержан относительно импульса выходного напряжения U2 (U5) датчика 1 (2) на время меньшее, чем длительность импульса выходного напряжения U2 (U5), и относительно импульсов выходных напряжений U3, U4 соответственно датчиков 3, 4 на время меньшее, чем длительность каждого импульса выходных напряжений U3, U4 соответственно датчиков 3, 4. При этом по переднему фронту импульса выходного напряжения U2 (U5) датчика 1 (2) происходит переключение триггера 6 (7) в другое состояние, при котором на его прямом выходе, входе блока 14 (15) и клемме 18 (19) устанавливается напряжение U10 (U11) с уровнем логической "1" (см. фиг.4), несущее информацию об идентификации направления перемещения изделия 29 вдоль горизонтальной оси 27 в прямом (обратном) направлении. Причем по передним фронтам импульсов выходных напряжений U3, U4 и U5 (U2) соответственно датчиков 3, 4 и 2 (1) переключения триггеров 7 (6), 8 и 9 не происходит, и на их прямых выходах, входах блоков 15 (14), 16, 17 и клеммах 19 (18), 20, 21 продолжают присутствовать напряжения U11 (U10), U12, U13 с уровнями логического "0", соответствующими исходному состоянию устройства, так как с инверсного выхода триггера 6 (7) через логические элементы 11 (10), 12, 13 на D-входы соответственно триггеров 7 (6), 8, 9 подано напряжение U6 (U7) с уровнем логического "0", запрещающее их переключение. После чего светодиод блока индикации 14 (15) засвечивается, сигнализируя об идентификации направления перемещения контролируемого изделия 29 в прямом (обратном) направлении вдоль горизонтальной оси 27, а светодиоды блоков 15 (14), 16, 17 продолжают находиться в погашенном состоянии, соответствующем исходному состоянию устройства. В момент выхода контролируемого изделия 29 из зоны действия чувствительного элемента 23 (22) датчика 2 (1) по заднему фронту импульса его выходного напряжения U5 (U2), поданного на второй (первый) вход блока 5, происходит формирование на выходе блока 5 короткого импульса напряжения U1 с уровнем логического "0". Под действием этого импульса триггер 6 (7) и, следовательно, устройство устанавливается в исходное состояние, которое описано выше после подачи на устройство напряжения питания, а светодиод блока 14 (15) гаснет. На этом формирование на прямом выходе триггера 6 (7) и клемме 18 (19) потенциального информационного сигнала напряжения U10 (U11) с уровнем логической "1", несущего информацию об идентификации направления перемещения контролируемого изделия 29 в прямом (обратном) направлении вдоль горизонтальной оси 27, заканчивается, и устройство готово к очередному циклу контроля направления перемещения изделия 29. При повторном перемещении изделия 29 по стрелке 37 (38) относительно чувствительной поверхности устройства описанный выше в соответствии с диаграммами, приведенными на фиг.4, цикл контроля направления перемещения его вдоль горизонтальной оси 27 повторяется.

Следовательно:

- при радиальном перемещении контролируемого изделия вдоль горизонтальной оси 27 по стрелке 37 относительно чувствительной поверхности устройства на его клемме 18 отрабатывается потенциальный информационный сигнал напряжения U10 с уровнем логической "1", несущий информацию об идентификации направления перемещения контролируемого изделия 29 вдоль горизонтальной оси 27 в прямом направлении, а на его клеммах 19, 20, 21 при этом присутствуют соответственно напряжения U11, U12, U13 с уровнями логического "0". Работа устройства при этом описывается диаграммами U1-U13, приведенными на фиг.4;

- при радиальном перемещении контролируемого изделия вдоль горизонтальной оси 27 по стрелке 38 относительно чувствительной поверхности устройства на его клемме 19 отрабатывается потенциальный информационный сигнал напряжения U11 с уровнем логической "1", несущий информацию об идентификации направления перемещения контролируемого изделия 29 вдоль горизонтальной оси 27 в обратном направлении, а на его клеммах 18, 20, 21 при этом присутствуют соответственно напряжения U10, U12, U13 с уровнями логического "0". Работа устройства при этом описывается диаграммами U1, (U2), U3, U4, (U5)-(U7), U8, U9, (U10), (U11), U12, U13, приведенными на фиг.4.

2. Работа устройства в режиме контроля направления перемещения изделий вдоль вертикальной оси.

Работа устройства в этом режиме аналогична его работе в режиме контроля направления перемещения изделий вдоль горизонтальной оси. При радиальном перемещении контролируемого изделия 29 в направлении по стрелке 35 (36) относительно чувствительной поверхности устройства (см. фиг.2) работа его описывается диаграммами, приведенными на фиг.5 и расположенными на ней для наглядности не в последовательности возрастания их порядковых номеров, а в последовательности появления сигналов в соответствующих точках схемы устройства в данном режиме его работы.

Следовательно:

- при радиальном перемещении контролируемого изделия вдоль вертикальной оси 28 по стрелке 35 относительно чувствительной поверхности устройства на его клемме 20 отрабатывается потенциальный информационный сигнал напряжения U12 с уровнем логической "1", несущий информацию об идентификации направления перемещения контролируемого изделия 29 вдоль вертикальной оси 28 в прямом направлении, а на его клеммах 18, 19, 21 при этом присутствуют соответственно напряжения U10, U11, U13 с уровнями логического "0". Работа устройства при этом описывается диаграммами U1-U13, приведенными на фиг.5;

- при радиальном перемещении контролируемого изделия вдоль вертикальной оси 28 по стрелке 36 относительно чувствительной поверхности устройства на его клемме 21 отрабатывается потенциальный информационный сигнал напряжения U13 с уровнем логической "1", несущий информацию об идентификации направления перемещения контролируемого изделия 29 вдоль вертикальной оси 28 в обратном направлении, а на его клеммах 18, 19, 20 при этом присутствуют соответственно напряжения U10, U11, U12 с уровнями логического "0". Работа устройства при этом описывается диаграммами U1, U2, (U3), (U4), U5-U7, (U8), (U9), U10, U11, (U12), (U13), приведенными на фиг.5.

Таким образом, из описания схемы и работы устройства следует, что при радиальном перемещении контролируемого изделия относительно чувствительной поверхности устройства потенциальный сигнал с уровнем логической "1" на его клемме 18 (19) однозначно соответствует прохождению контролируемого изделия вдоль горизонтальной оси в прямом (обратном) направлении, а потенциальный информационный сигнал с уровнем логической "1" на клемме 20 (21) однозначно соответствует прохождению контролируемого изделия вдоль вертикальной оси в прямом (обратном) направлении, чем обеспечивается идентификация (распознавание) направления перемещения контролируемых изделий.

Введение третьего и четвертого датчиков с чувствительными элементами, третьего и четвертого триггеров, четырех блоков индикации, двух логических элементов И с их соответствующими электрическими связями, соответствующие взаимное расположение и ориентация чувствительных элементов датчиков устройства, а также соответствующая обработка предложенной схемой устройства выходных сигналов датчиков позволяют реализовать принцип действия устройства в режимах контроля направления перемещения изделий вдоль двух взаимно расположенных осей и тем самым расширить его функциональные возможности.

Изобретение относится к области автоматизации производственных технологических процессов и предназначено для контроля направления перемещения изделий и исполнительных механизмов технологического оборудования. При радиальном перемещении контролируемого изделия в прямом направлении вдоль горизонтальной оси относительно чувствительного элемента устройства на его первом выходе отрабатывается информационный сигнал с уровнем логической "1", несущий информацию о перемещении контролируемого изделия в прямом направлении вдоль горизонтальной оси. В случае радиального перемещения вдоль горизонтальной оси в обратном направлении сигнал с уровнем логической "1" отрабатывается только на втором выходе устройства. При радиальном перемещении вдоль вертикальной оси на третьем выходе отрабатывается сигнал с уровнем логической "1", несущий информацию о перемещении контролируемого изделия в прямом направлении вдоль вертикальной оси. В случае радиального перемещения вдоль вертикальной оси в обратном направлении сигнал с уровнем логической "1" отрабатывается только на четвертом выходе устройства. На остальных выходах во всех случаях - напряжение с уровнем логического «0». Изобретение обеспечивает контроль направления перемещения изделий вдоль горизонтальной и вертикальной осей без механического контакта с ними. 1 з.п. ф-лы, 5 ил.

1. Устройство контроля направления перемещения изделий, содержащее первый и второй датчики с чувствительными элементами, каждый из которых выполнен в виде бесконтактного индуктивного датчика положения изделия, блок установки в исходное состояние, первый и второй входы которого соединены с выходами соответственно первого и второго датчиков, первый и второй триггеры, C-входы которых подключены к выходам соответственно первого и второго датчиков, R-входы - к выходу блока установки в исходное состояние, первый и второй логические элементы И, отличающееся тем, что в него введены третий и четвертый датчики с чувствительными элементами, третий и четвертый триггеры, С-входы которых соединены с выходами соответственно третьего и четвертого датчиков, R-входы - с выходом блока установки в исходное состояние, а прямые выходы первого, второго, третьего и четвертого триггеров являются соответственно первым, вторым, третьим и четвертым выходами устройства, первый, второй, третий, четвертый блоки индикации, входы которых подключены к прямым выходам соответствующих триггеров, третий, четвертый элементы И, выходы которых соединены с D-входами соответственно третьего и четвертого триггеров, а выходы первого и второго логических элементов И подключены к D-входам соответственно первого и второго триггеров, при этом инверсный выход первого триггера подключен к первым входам второго, третьего, четвертого логических элементов И, инверсный выход второго триггера - к вторым входам первого, третьего, четвертого логических элементов И, инверсный выход третьего триггера - к третьим входам первого, второго, четвертого логических элементов И, инверсный выход четвертого триггера - к первому входу первого логического элемента И, второму входу второго логического элемента И, третьему входу третьего логического элемента И, причем выходы третьего и четвертого датчиков, каждый из которых выполнен в виде бесконтактного индуктивного датчика положения изделия, подключены к третьему и четвертому входам блока установки в исходное состояние, при этом чувствительные элементы четырех датчиков, образующие чувствительный элемент устройства, установлены в одной плоскости по окружности, центром которой является точка пересечения горизонтальной и вертикальной осей, вдоль которых осуществляется контроль направления перемещения изделий, а размер ее диаметра не меньше, чем удвоенное значение размера диаметра чувствительного элемента одного из четырех датчиков устройства, и обеспечивает между наружными боковыми поверхностями рядом установленных по этой окружности чувствительных элементов датчиков гарантированный зазор, исключающий взаимодействие электромагнитного поля одного чувствительного элемента с катушкой индуктивности рядом установленного на этой окружности другого чувствительного элемента, вместе с тем чувствительные элементы первого и второго датчиков установлены вдоль горизонтальной оси симметрично относительно вертикальной оси таким образом, что первая и вторая точки пересечения этой окружности с горизонтальной осью расположены на осях симметрии чувствительных элементов соответственно первого и второго датчиков, а чувствительные элементы третьего и четвертого датчиков установлены вдоль вертикальной оси симметрично относительно горизонтальной оси таким образом, что третья и четвертая точки пересечения этой окружности с вертикальной осью расположены на осях симметрии чувствительных элементов соответственно третьего и четвертого датчиков, при этом чувствительные поверхности чувствительных элементов четырех датчиков, направленные в одну сторону, образуют чувствительную поверхность устройства, а светодиоды первого, второго и третьего, четвертого блоков индикации применены с разноцветными свечениями, обеспечивающими визуальную идентификацию направления перемещения контролируемых изделий вдоль горизонтальной и вертикальной осей соответственно.

2. Устройство по п.1, отличающееся тем, каждый из четырех датчиков устройства выполнен в виде бесконтактного емкостного датчика положения изделия, емкостный чувствительный элемент которого выполнен в виде металлической пластины любой геометрической формы, а размер диаметра окружности, по которой установлены чувствительные элементы четырех датчиков, обеспечивает между торцевыми поверхностями рядом установленных по этой окружности чувствительных элементов датчиков устройства гарантированный зазор, исключающий взаимодействие электрического поля одного чувствительного элемента с торцевой и обеими плоскими поверхностями рядом установленного на этой окружности другого чувствительного элемента.

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| - Калужский межотраслевой территориальный центр научно-технической информации и пропаганды, 1984 | |||

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЯ | 2000 |

|

RU2191346C2 |

| Устройство для контроля перемещения объекта | 1981 |

|

SU1024850A1 |

| Устройство для измерения параметров линейного перемещения | 1988 |

|

SU1812503A1 |

| Устройство для измерения линейных перемещений | 1991 |

|

SU1827527A1 |

| Устройство для контроля направления перемещений | 1982 |

|

SU1078242A1 |

| JP 2002139301 A, 17.05.2002. | |||

Авторы

Даты

2013-01-10—Публикация

2011-05-13—Подача