Изобретение относится к производству галогенированных бутилкаучуков, а также к устройствам непрерывного галогенирования раствора эластомеров и может быть использовано в нефтехимической промышленности.

Известен способ получения хлорбутилкаучука (патент Великобритании N 1443980, НКИ C 3 P, опубл. 28.07.76). Процесс проводят в C5 - C8 инертном органическом растворителе контактированием раствора бутилкаучука при температуре от -20 до +75oC с хлорирующим агентом в количестве от 0,2 до 1,1 моля элементарного хлора на ненасыщенность диеновой части каучука.

Недостатком данного способа является невозможность достижения в потоке одинаковых условий получения газожидкостной смеси и протекания процесса хлорирования. Вследствие этого получаемый продукт имеет достаточный разброс по содержанию хлора в бутилкаучуке, для чего необходимо усреднение его в промежуточных емкостях.

Известен процесс галогенирования (патент США 4384072, МКИ C 08 F 8/22, опубл. 17.05.83), в котором олефинненасыщенный каучук обрабатывают галогеном в экструдере, содержащем следующие зоны: подачи сырья, реакционную, нейтрализации, промывки и вывода продукта, которые должны быть выполнены из инертного коррозионностойкого и стойкого к воздействию галогена материала. В зоне подачи сырья каучук при достаточно высоких температурах и давлении превращается в пастообразную массу, которую обрабатывают газообразным галогеном в реакционной зоне, продукт нейтрализуют, промывают и выводят из экструдера. Такой способ достаточно сложен и требует специального оборудования для того, чтобы проводить процесс при определенном режиме перемешивания, что удорожает процесс, кроме того, при проведении способа галогенирования в предложенном устройстве трудно достичь равномерного распределения галогена в полимерном объеме.

Устранить подобные недостатки пытались способом, в котором раствор эластомера подвергают галогенированию жидким галогеном при перемешивании так, чтобы число Рейнольдса потока эластомера было ниже 100 (патент США 3966692, НКИ 526-20, опубл. 29.6.76). Однако проведение процесса в условиях, когда галоген является жидким, приемлем для брома, а в случае с хлором он достаточно сложен в аппаратурном оформлении.

Наиболее близким к заявляемому техническому решению является способ и устройство для галогенирования эластомеров (заявка N 95120001/04, МПК6 C 08 F 8/22, опубл. Б.И. N 27, 1997). В указанном способе галогенирующий агент вводят в раствор ненасыщенного эластомера в органическом растворителе, в котором этот галогенирующий агент смешивают с непрерывным потоком. При этом непрерывный поток раствора эластомера движется в турбулентном режиме без явления инверсии течения в процессе протекания реакции между галогенирующим агентом и эластомером. Эластомером является бутилкаучук, а галогенирующими агентами могут быть хлор, который разбавляется инертным газом азотом, или бром. Процесс ведут при температуре 10-40oC, в процессе растворения и галогенирования в непрерывном потоке поддерживается атмосферное давление, при этом количество вводимого в раствор эластомера хлора должно обеспечивать его содержание в хлорированном эластомере не менее 0,5%, но не более 1 атома на одну двойную связь эластомера, а вводимого брома не менее 0,5%. Достижение турбулентности потока обеспечивается использованием статических или динамических механических средств, например, колец Рашига.

Описанный способ не позволяет получать хлорированный бутилкаучук необходимого качества из-за неравномерности распределения галогенирующего агента с инертным газом в среде раствора эластомера. Это обусловлено сложностью достижения турбулентного движения в реакторе-колонне при атмосферном давлении даже при наличии статических или динамических механических средств.

Известен реактор-смеситель непрерывного действия, содержащий корпус с входными штуцерами, внутри которого по ходу подачи компонентов установлено центральное цилиндрическое турбулизирующее устройство с осевым отверстием и внешними канавками в виде многозаходной резьбы и выходной штуцер. Реактор снабжен дополнительными размещенными радиально напротив каждой канавки патрубками подачи исходных компонентов и расположенным перед выходным штуцером сменным соплом с образованием между ним и турбулизирующим устройством реакционной камеры (А.С. СССР N 1210884, МПК4 B 01 J 19/20, опубл. Б.И. N 6, 1986). Реактор-смеситель описанной конструкции предназначен для хорошего смешения жидких низковязких сред, но неэффективен в условиях газожидкостных агрессивных сред.

Наиболее близким по сути является устройство для галогенирования эластомеров, в котором раствор эластомера в органическом растворителе принудительно течет непрерывно в трубчатом реакторе, таком как реактор-колонна, при этом оно содержит механические средства, которые промотируют турбулентность. Средства могут быть статические или динамические, например, один слой колец Рашига, введенные в указанный реактор (заявка N 95120001/04, МПК6 C 08 F 8/22, опубл. Б.И. N 27, 1997).

Однако в известном устройстве, которое представляет собой реактор-колонну, при избыточном количестве газовой смеси и относительно вязком растворе эластомера, достижение быстрого получения равномерной эмульсии представляется проблематичным, так как газ или газовая смесь в условиях редких препятствий, таких как кольца Рашига, стремятся двигаться по пути с наименьшим сопротивлением. Учитывая большую подвижность газа в вязкой жидкой среде, он будет образовывать коридоры движения и тем самым ухудшать эффективность галогенирования эластомера. Кроме того, наличие в слое статического средства, например, колец Рашига, в количестве нескольких штук делает достижение указанных условий движения газожидкостной смеси весьма затруднительным.

Задачей данного изобретения является разработка способа и устройства, позволяющего осуществлять непрерывное галогенирование эластомеров с получением однородного продукта.

Поставленная задача решается использованием способа галогенирования эластомеров, включающем подачу инертного газа и галогенирующего агента с избытком инертного газа или его раствора в непрерывный поток ненасыщенного эластомера в органическом растворителе, которые смешивают и подвергают взаимодействию в условиях турбулентного движения без инверсии потока, при этом образующуюся в устройстве газожидкостную или жидкостную смесь разделяют в установленных последовательно по движению потока насадках, как минимум, на два потока - периферический, движущийся по спирали, и осевой, причем взаимосообщающиеся потоки объединяют в единый поток по выходе из последней насадки.

Заявляемый способ осуществляют в устройстве для галогенирования эластомеров, включающем цилиндрический корпус с расположенными в нем пустотелыми насадками последовательно по длине корпуса, штуцеры ввода раствора эластомера, газа или газовой смеси и штуцер отвода газожидкостного или жидкостного потока. При этом на наружной поверхности насадок выполнены канавки, образующие с внутренней поверхностью стенки корпуса винтовой канал или каналы, а внутренняя поверхность насадок по торцам выполнена с коническими уступами с диаметром плоских верхних и нижних поверхностей насадок в 1,3-3 раза меньшим, чем в цилиндрической части внутренней полости насадки, причем винтовой канал или каналы и внутренняя полость насадок соединены отверстиями и/или прорезями, а за последней насадкой по ходу газожидкостного или жидкостного потока установлен один или более статический смеситель, например, спираль Архимеда.

Отличительными признаками заявляемого способа галогенирования эластомеров является то, что образующуюся газожидкостную смесь разделяют, как минимум, на два потока - периферический, движущийся по спирали, и осевой, причем потоки взаимосообщаются и объединяются в единый поток по выходе из последней насадки.

Отличительными признаками заявляемого устройства является то, что на наружной поверхности насадок выполнены канавки, образующие с внутренней поверхностью стенки корпуса винтовой канал или каналы, а внутренняя поверхность насадок по торцам выполнена с коническими уступами с диаметром плоских верхних и нижних поверхностей насадок в 1,3-3 раза меньше, чем в цилиндрической части внутренней поверхности насадки, причем винтовой канал или каналы и внутренняя полость насадки соединены отверстиями и/или прорезями. Кроме того, за последней насадкой по ходу газожидкостного или жидкостного потока установлен один или более статический смеситель, например, спираль Архимеда.

Трудность процесса галогенирования заключается в быстром равномерном распределении газовой или жидкой среды галогена в растворе эластомера с образованием тонкой эмульсии и в интенсивном обновлении межфазной поверхности эмульсии в течение процесса галогенирования.

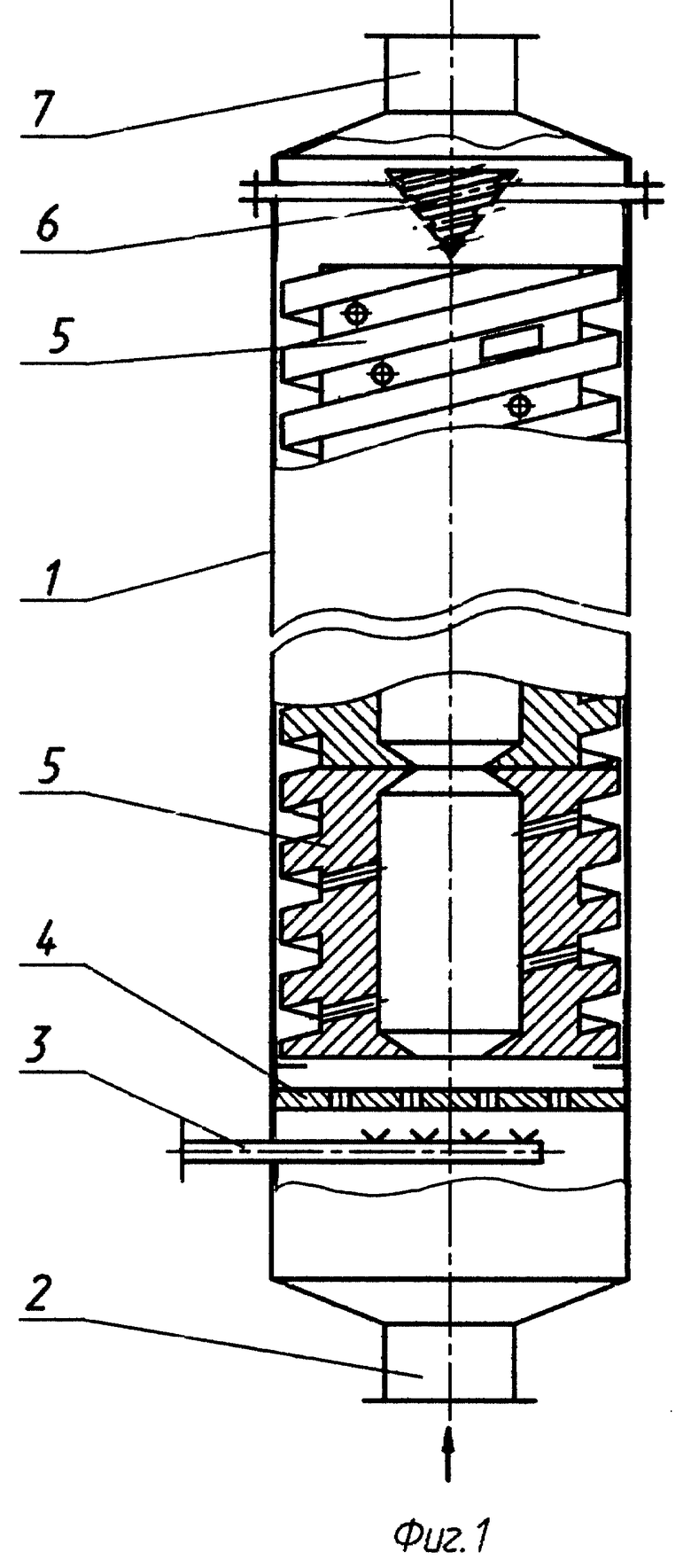

Учитывая, что объем газовой среды в процессе превосходит объем раствора эластомера, после предварительного смешения газожидкостной смеси следует разделить поток как минимум на две части - в насадке он и делится на периферический и осевой потоки. Один поток - периферический, движется по винтовому каналу, образованному канавками наружной поверхности насадок и внутренней поверхностью корпуса реактора. В нем за счет движения по спирали и центробежной составляющей осуществляется турбулизация газожидкостной или жидкостной смеси и создаются условия интенсивного ее дробления с образованием эмульсии. Чем выше скорость потока и его турбулизация, тем мельче частицы эмульсии, больше поверхность фаз и тем их обновление на межфазной поверхности интенсивнее. Отсюда время галогенирования эластомера меньше.

Второй газожидкостной поток - осевой, движется через внутренние полости насадок. Учитывая, что этот путь на выход из реактора короче, следовало создать условия, при которых возникает турбулентное движение газожидкостной или жидкостной смеси. Для этого внутренняя поверхность насадок по торцам выполнена с коническими уступами, диаметры плоских верхних и нижних поверхностей насадок в 1,3-3 раза меньше, чем в цилиндрической части внутренней полости насадок. Соединяясь между собой, насадки образуют систему сужений и расширений внутренней полости или конфузор-диффузорные секции. В этих секциях поток, двигаясь через сужающиеся и расширяющиеся конусы, подвергается последовательно сжатию и расширению, способствующих при определенных скоростях образованию вихрей, тем самым обеспечивая турбулизацию потока. Это приводит к быстрому и полному смешению сред с различной плотностью, насыщению раствора газообразными компонентами, образованию мелкодисперсной эмульсии, обновлению фаз в эмульсии и тем самым интенсивному галогенированию.

Учитывая, что в двух потоках процессы галогенирования могут протекать с различной интенсивностью, созданы условия, чтобы эти потоки на протяжении всего движения по длине реактора имели возможность постоянно взаимосообщаться, для чего предусмотрены отверстия и/или прорези, соединяющие винтовые каналы и внутренние полости насадок, перетекая через которые потоки смешиваются и вновь разделяются. Это приводит к выравниванию скоростей галогенирования и получению в разных потоках продуктов с одинаковыми свойствами.

Слияние двух потоков происходит при их выходе из последней по ходу движения потока насадке. Далее через выходной штуцер газожидкостная или жидкостная смесь из галогенированного эластомера и преимущественно инертного газа подается на последующие операции.

Интенсификация смешения потоков может быть достигнута, если за последней насадкой разместить статический смеситель, например, спираль Архимеда. При этом будет закручен не только периферический, но и осевой потоки. При смешении потоков в нем дополнительно улучшаются условия обновления фаз и окончательно завершается процесс галогенирования.

Таким образом, обеспечение высокой степени смешения газожидкостной или жидкостной смеси, получения мелкодисперсной эмульсии и интенсивное обновление поверхности фаз в двух и более взаимосообщающихся потоках и их смешение в единый обеспечили интенсификацию процесса галогенирования и, как следствие, уменьшение времени галогенирования эластомера.

Использование заявляемой конструкции устройства обеспечивает высокую степень смешения газожидкостной или жидкостной смеси, получение мелкодисперсной эмульсии, интенсивное обновление фаз и протекание реакции галогенирования путем образования в реакторе двух и более взаимосообщающихся потоков движения газожидкостной или жидкостной смеси и последующего их соединения за последней насадкой перед выходом из реактора.

Выбор конструкции внутренней полости насадок с коническими уступами на торцах обусловлен необходимостью обеспечения турбулентности потока. Последовательная состыковка насадок приводит к образованию конфузор-диффузорных секций с соотношением их диаметров конфузора и диффузора как 1:1,3 - 3, что позволяет обеспечить отсутствие в секциях застойных зон.

Периферический поток движется по винтовому каналу, образованному канавкой на наружной поверхности насадок и внутренней поверхностью корпуса трубчатого реактора. Нарезка канавок на поверхности насадки может быть одно- или многозаходная.

Суммарная длина насадок в трубчатом реакторе определяется из условий полноты протекания реакции галогенирования в двух взаимосообщающихся потоках при обеспечении турбулентности движения газожидкостной или жидкостной смеси.

Протекание реакции галогенирования растворов эластомеров в предлагаемых условиях приводит к уменьшению времени галогенирования, получению продукта со стабильными показателями по содержанию галогена.

Существенные признаки заявляемого технического решения задачи не описаны в аналогичных способах и устройствах, что соответствует критерию патентоспособности "новизна".

При проведении сопоставительного анализа заявляемого способа с аналогичными техническими решениями установлено, что такое сочетание отличительных признаков с учетом достигаемого результата также неизвестно из уровня техники и, следовательно, оно соответствует критерию патентоспособности "изобретательский уровень". "Промышленная применимость" подтверждается нижеприведенными примерами и описанием работы устройства.

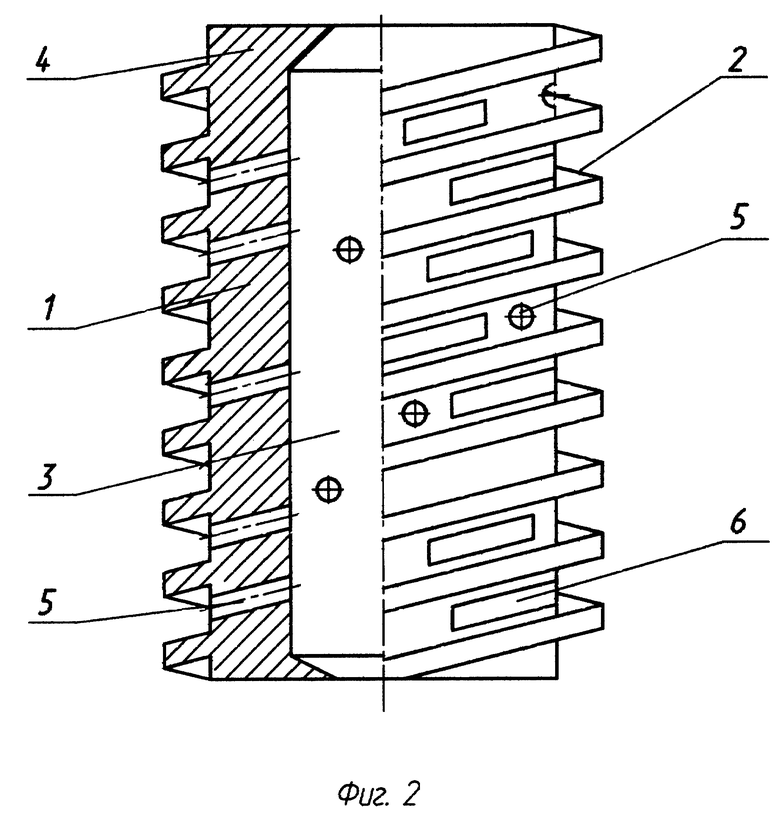

На фиг. 1 изображен продольный разрез трубчатого реактора. Трубчатый реактор состоит из корпуса 1, штуцера ввода раствора эластомера 2, штуцера ввода газовой смеси или газа 3, рассекателя потока 4, насадок 5, статического смесителя - спирали Архимеда 6 и штуцера отвода газожидкостной или жидкостной смеси 7.

На фиг. 2 показана насадка, представляющая собой пустотелый корпус 1, на наружной поверхности которого нарезаны винтовые канавки 2. Внутренняя полость 3 насадки цилиндрическая, а на торцах выполнены конические уступы 4 (отмечены пунктирной окружностью). Канавки 2 и внутренняя полость 3 насадки соединяются через отверстия 5 и/или прорези 6. Насадка может иметь одно- и более заходность канавок, разный профиль, угол наклона канавок и направление их нарезки.

Трубчатый реактор работает следующим образом. Раствор эластомера под давлением подается в штуцер 2. Одновременно через штуцер 3 подается газовая смесь галогена и избытка инертного газа или его раствор под давлением. В реакторе образуется газожидкостная или жидкостная смесь, которая рассекателем потока 4 предварительно распределяется по винтовой(ым) канавке(ам), образованной(ми) насадкой 5 и внутренней поверхностью корпуса трубчатого реактора, и по внутренней полости насадки. При движении двух потоков газожидкостной или жидкостной смеси достигается турбулизация ее движения и быстро образуется мелкодисперсная эмульсия с интенсивно обновляющейся поверхностью фаз, что обеспечивает быстрое протекание галогенирования эластомера.

Кроме того, потоки взаимосообщаются через расположенные отверстия и/или прорези в корпусе насадки, тем самым улучшая условия галогенирования и усредняя полученный продукт. За последней насадкой в трубчатом реакторе по ходу движения газожидкостной или жидкостной смеси потоки соединяются в единый поток и подаются через выходной штуцер 7 на последующие операции. В случае использования статического смесителя - спирали Архимеда 6 -смешение двух потоков улучшается ввиду дополнительного закручивания осевого потока.

Заявляемый непрерывный способ галогенирования эластомеров осуществляется в заявляемом устройстве. Все вышесказанное подтверждается следующими примерами.

Устройство представляет собой реактор, который выполнен из трубы диаметром 50 мм и длиной 3000 мм, оснащен рассекателем толщиной 3 мм, имеющим восемь отверстий диаметром 4 мм. Внутри трубчатого корпуса расположены насадки общей длиной 2600 мм и штуцера для ввода раствора эластомера, газовой смеси и отвода газожидкостной или жидкостной смеси. Насадки могут быть выполнены из любого материала, стойкого к условиям среды протекания реакции, в частности, из фторопласта марки Ф4 с канавками 5х5 мм и углом подъема винтовой линии 38o. Диаметр внутренней полости насадок 12 мм, а конические уступы на торцах имеют диаметр 6 мм. Насадки выполнены высотой 50 мм и их количество 52 шт. В результате состыковки насадок внутренние их полости образуют конфузор-диффузорные секции. Внутренняя полость и канавки каждой насадки соединены отверстиями диаметром 3 мм и/или прорезями шириной 2,5 мм и длиной не более 10 мм.

Пример 1

Бутилкаучук марки БК 1675 (ТУ 2294-034-05766801-95) с вязкостью по Муни (125oC) 54 предварительно растворяли в нефрасе (ТУ 38.1011228-90) в емкости с мешалкой объемом 4 м3 в течение 5 часов до концентрации раствора 13%, термостатировали до температуры 30oC и насосом под давлением 0,08 МПа и расходом 360 л/час подавали на входной штуцер трубчатого реактора. Предварительно готовилась газовая смесь: хлор (ГОСТ 6718-86) и обезвоженный азот (ГОСТ 9293-74) в соотношении 1:5 через регулятор подавали в соответствующий патрубок реактора с давлением 0,1 МПа и объемным расходом 1512 л/час, что составляет мольное соотношение хлора к двойной связи, равное 1,2. Выходящая из реактора газожидкостная смесь подается на сепарацию в емкость объемом 4 м3, где происходит выделение газовой фазы, которая поступает на нейтрализацию в емкость, заполненную раствором NaOH, а раствор каучука направляется в эмалированную емкость с мешалкой объемом 4 м3, где сначала отмывается водой при перемешивании в течение 0,5 часа при температуре 25oC и объемном соотношении вода: раствор БК = 1:1. Отстоявшийся нижний водный слой сливается, а раствор БК нейтрализуют подачей 10%-ного раствора NaOH. Затем в емкость заливают воду в соотношении 1:1 к раствору БК для отмывки его от остатков щелочи. Далее раствор БК дегазируют острым паром и из пульпы выделяют хлорированный БК в виде крошки. Оценка разброса по содержанию хлора в бутилкаучуке осуществлялась на 3 образцах, взятых с интервалом в 30 мин каждый. Характеристики полученного продукта представлены в таблице.

Пример 2

Опыт проводят так же, как описано в примере 1, за исключением того, что вместо хлор-азотной смеси в трубчатый реактор совместно с раствором БК подают 10%-ный раствор брома в нефрасе из расчета 4 мас.% брома на бутилкачук, т.е. на 360 л/час раствора бутилкаучука 13,6 л/час раствора брома.

Пример 3

Проводят так, как описано в примере 1. Вместо бутилкаучука используют 13%-ный раствор тройного этилен-пропиленового каучука (СКЭПТ) с соотношением этилен/пропилен 68/32, с содержанием дициклопентадиена 5,8 мас.%, вязкостью по Муни при 125oC, равной 48 (ТУ 2294-022-05766801-94), хлор-азотная смесь в соотношении 1: 8 подается в количестве из расчета 3 мас.% хлора на полимер. Свойства каучука приведены в таблице.

Пример 4

Осуществляется, как описано в примере 3, за исключением того, что в качестве галогенирующего агента используют 10%-ный раствор брома в нефрасе из расчета 6 мас.% брома на полимер, т.е. на 360 л/час раствора СКЭПТ приходится 20,4 л/час раствора брома. Свойства полученного продукта приводятся в таблице.

Пример 5

Процесс ведется, как описано в примере 1, с условиями по прототипу (заявка 95120001/04 МПК6 C 08 F 8/22, опубл. Б.И. N 27, 1997). Внутренняя полость реактора заполнена керамическими кольцами Рашига. Свойства хлорированного БК приведены в таблице.

Из приведенных примеров видно, что осуществление процесса галогенирования в предлагаемых условиях и его конструктивное решение позволяют легко получить нужную степень галогенирования, а разброс по содержанию хлора в образцах небольшой - примеры 1, 2 и 5. Хлорирование сополимера этилена с пропиленом также легко осуществимо, а разброс содержания хлора в силу указанных выше условий ведения процесса также ниже, чем у прототипа. То же можно отметить и при использовании раствора галогена - брома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1999 |

|

RU2170237C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2263682C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2186788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО НАПОЛНЕННОГО ЭЛАСТОМЕРА | 2005 |

|

RU2296770C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1993 |

|

RU2148589C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2497832C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОБУТИЛКАУЧУКА | 2010 |

|

RU2468037C2 |

Описывается способ галогенирования эластомеров, включающий подачу галогенирующего агента с избытком инертного газа или его раствора в непрерывный поток ненасыщенного эластомера в органическом растворителе, которые смешиваются и взаимодействуют в условиях турбулентного движения без инверсии потока. Отличие способа состоит в том, что образующуюся газожидкостную или жидкостную смесь разделяют в установленных последовательно по движению потока насадках, как минимум, на два потока - периферический, движущийся по спирали, и осевой, причем взамосообщающиеся потоки объединяют в единый поток по выходе из последней насадки. Описывается также устройство для галогенирования эластомеров. Технический результат - возможность осуществления непрерывного галогенирования эластомеров с получением однородного продукта. 2 с. и 1 з.п.ф-лы, 2 ил., 1 табл.

| RU 9512001 A, 27.09.1997 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

Авторы

Даты

2001-07-10—Публикация

1999-07-30—Подача