Изобретение относится к статическому смесителю-активатору, предназначенному для многофазных систем в качестве как смесителя, так и активатора посредством механического воздействия на структуру указанных систем или активатора однофазной жидкой среды. Смеситель-активатор содержит четыре последовательно установленные секции различного принципа действия. В первой секции осуществляются два вида механического воздействия - квазиударное и вихревое; во второй - двукратное кавитационное действие; в третьей секции поток жидкости разделяется на малые пересекающиеся струи, которые создают высокий уровень турбулентности. Первую секцию можно назвать вихревой, вторую - двойного кавитационного действия, третью - турбулизатором. В четвертой секции осуществляется перевод турбулентного режима в ламинарный режим течения. В совокупности указанные смесители выполняют как функции активного смешения, так и структурирующую функцию за счет нарушения исходного межмолекулярного взаимодействия. Последняя секция предназначена для завершающей стадии самоорганизации структуры обрабатываемой среды, связанной с изменением концентрации ее компонентов или появлением новых компонентов.

Технический результат состоит в повышении степени гомогенности жидкофазной среды, а также в изменении концентрации ее компонентов и изменении состава.

Изобретение относится к статическим смесительным устройствам, содержащим несколько последовательно расположенных смесителей различного способа действия и к области смешения многофазных систем, в том числе являющихся дисперсионной средой и дисперсной фазой, а также к области направленной активации и изменения свойств как указанных систем, так и отдельно взятой жидкой среды.

Цель - повышение эффективности смешения и структурирование, в результате которых молекулы и молекулярные цепи приобретают такое строение, которое обеспечивает направленное изменение свойств и состава исходной обрабатываемой среды.

Указанная цель достигается последовательным применением нескольких статических смесителей различных конструкций и принципов действия, расположенных в одном прямоточном аппарате, через который под давлением проходит обрабатываемая среда. Такая конструкция позволяет получить универсальный статический смеситель-активатор.

Как правило, достижение указанной цели посредством одного какого-либо типа статического смесителя требует доводки его конструктивных и технологических параметров применительно к конкретным смешиваемым или активируемым жидкофазным системам, что часто является длительным и трудоемким процессом.

Поэтому последовательное применение нескольких статических смесителей различных конструкций, расположенных в одном прямоточном корпусе, позволяет получить универсальный статический смеситель-активатор.

Существует несколько наиболее распространенных типов статических смесителей. К ним прежде всего относятся смесители с винтовыми элементами, которые изготавливаются из плоской тонкой пластины посредством скручивания в левом или правом направлениях (например: патенты США №3286992 и №3643927; патент Великобритании №1413825; авт. свид. СССР №504549 и №804464). Винтовые элементы могут располагаться на поверхности трубки, вала или стержня (например, патенты США №4049241 и №3794300).

Другими широко распространенными являются статические смесители с промежуточными камерами. Перемешивание в них осуществляется за счет создания резкого расширения и сужения пространства внутри цилиндрического корпуса, вызывающих изменение скорости потока и возникновение усиленного вихреобразования, связанного с отрывом потока от стенок (например, патенты США №3404869 и №352391; авт. свид. ЧССР №214380; авт. свид. СССР №103903).

Простым по конструкции, но не менее эффективным является статический смеситель, в котором промежуточные камеры разделены дисками с несколькими сквозными каналами (патент США №3582048).

Также широкое распространение получили статические смесители, в которых элементы из взаимно перпендикулярных пластин, ориентированных вдоль цилиндрического корпуса и составляющих пространственную решетку, обеспечивают разделение жидкостей на отдельные струи и их движение по сложным каналам, где они многократно дробятся (например, патент США №3620106).

Помимо прямого назначения, некоторые типы смесителей могут применяться для активации жидкостей и растворов. Как правило, в конструкцию такого смесителя-активатора встраивается магнит или электромагнит, создающие магнитное поле (например, патенты РФ: №2085277; №2275956; №2224586; №2325223). Существуют активаторы с магнитными элементами, осуществляющие одновременно магнитно-механическую обработку отдельно взятой жидкой среды.

Кроме указанных смесителей, распространение получили смесители с каплевидными элементами, с турбулизирующими вставками (инжекционные и эжекционные).

К малораспространенным принципам действия смесителей относятся:

- акустический резонанс (например, патент СССР №909430 и №775514);

- лазерный луч (например, патент РФ №173210);

- кавитация (например, патент РФ №2202406);

- пропускание электрического тока (например, патент СССР №1780822, РФ №2205681, РФ №2094106);

- смешение с помощью трубки Вентури (например, патент РФ №2093257);

- смешение с помощью пористой вставки (например, патент РФ №2132724).

Стремление увеличить эффективность малообъемных смесителей за счет усложнения их конструкций привело к появлению многих разновидностей смесительных элементов. Но такое решение указанной проблемы требует высокоточной и сложной технологии изготовления этих элементов и особенно минимизации имеющихся зазоров. Примерами служат патенты РФ №2323771, №2261755, №2080164, №2325221.

Поставленная в изобретении техническая задача - используя механическое воздействие на жидкофазные системы, получить высокую степень гомогенности при смешении дисперсионной среды и дисперсной фазы, а для отдельно обрабатываемой жидкой среды активацию и рекомбинацию, приводящие к разрыву как межмолекулярных связей, обусловленных Ван-дер-Ваальсовыми силами, так и П-связей.

Для решения указанной технической задачи следует осуществить механическое воздействие с высокой удельной энергоемкостью и создать высокоразвитую межфазную поверхность.

Применительно к статическим смесителям решение можно получить пропусканием потоков смешиваемых жидкофазных систем или отдельно взятой жидкой среды через движение элементарных объемов, сопровождающееся распределением сталкивающихся молекул по относительным энергиям.

Подобный подход содержится в патенте RU 2411074 C1, принятом в качестве прототипа. Смешение осуществляют в аппарате с последовательно расположенными секциями, в первой из которых осуществляется кинематическое действие, приводящее к квазиударному воздействию, второй смеситель выполнен с возможностью осуществления кавитационного воздействия, третий смеситель выполнен с возможностью разделения общего потока жидкости на малые пересекающиеся струи.

Основными недостатками такого решения являются:

- отсутствие в первой секции вихреобразователей;

- использование одноступенчатого кавитационного воздействия;

- применение в турбулизаторе лепестковых элементов, отогнутых в плоских пластинах, что, хотя и упрощает конструкцию турболизатора, снижает его эффективность;

- отсутствие секции, в которой ламинарное течение вытягивает молекулярные цепи, упорядочивает расположение длинных и коротких молекулярных цепей и свободных радикалов и тем самым облегчает процесс перехода от хаотичного состояния к самообразованию более коротких молекулярных цепей.

Эти недостатки устранены в предлагаемом комбинированном универсальном статическом смесителе-активаторе.

Принципы смешения и активации, заложенные в предлагаемом смесителе-активаторе, заключаются в следующем.

В первой секции происходит разделение общего входящего потока на две и более пересекающихся под некоторым углом струи с пропускной способностью, в совокупности равной или несколько большей пропускной способности подводящего обрабатываемую среду трубопровода. На пересечении указанных струй выполнены вихреобразователи в виде глухих отверстий определенных диаметра и глубины.

В других вариантах глухое отверстие вихреобразователя выполнено на любом участке одной или каждой струи на ее осевой линии или со смещением центра указанного глухого отверстия на величину, несколько меньшую радиуса этого отверстия. В последнем варианте происходит закручивание столбика жидкости, находящегося в вихреобразователе, столкновение струй инициирует процесс смешения, который при больших скоростях приобретает квазиударное действие. Образование вихрей дробит жидкую среду на капли.

Во второй секции осуществляется процесс кавитации за счет того, что жидкая среда продавливается через каналы, выполненные в диске, параллельно его оси и затем попадает в камеру, объем которой обеспечивает перепад давления. Из указанной камеры жидкая среда проходит через каналы, выполненные в другом диске под некоторыми углами к его оси таким образом, что выходящие из указанных каналов струи попадают в другую камеру, где происходит одновременно турбулизация и кавитация.

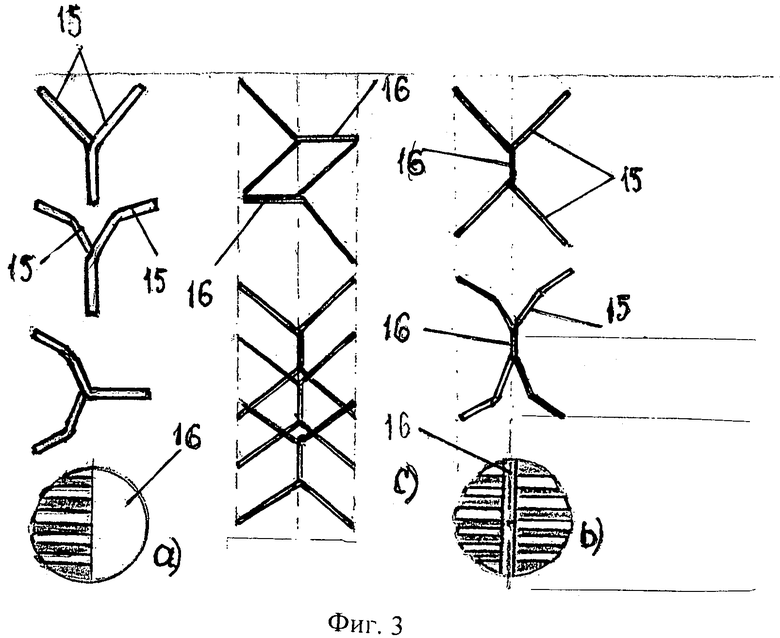

В третьей секции лабиринтного типа мини-струи дробятся на капли, размер которых составляет менее 5 микрон, и одновременно при слиянии этих капель происходит процесс самоорганизации молекулярной структуры. Лабиринтный тип смесителя реализуется в виде пространственной лепестковой решетки с двойным изгибом лепестков.

Четвертая секция предназначена для окончательной самоорганизации структуры в виде коротких молекулярных цепей путем присоединения свободных радикалов. Для этого турбулентность переводится в ламинарное течение с увеличением пристенного трения.

В дальнейшем жидкофазную среду назовем обрабатываемой средой.

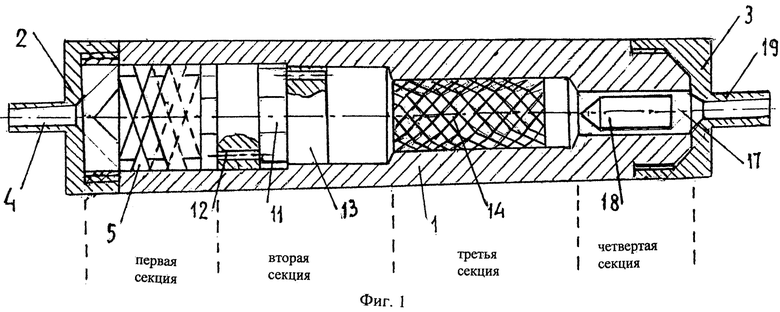

Схема комбинированного универсального статического смесителя-активатора представлена на фиг.1.

В прямоточном корпусе 1, имеющем внутреннюю цилиндрическую ступенчатую поверхность, расположены указанные секции: первая, вторая, третья и четвертая. Торцы корпуса 1 герметично закрыты торцевыми крышками 2 и 3. Одна из указанных крышек может быть выполнена заодно с корпусом 1. Если корпус 1 состоит из двух состыкованных половин, то их торцы могут быть выполнены глухими.

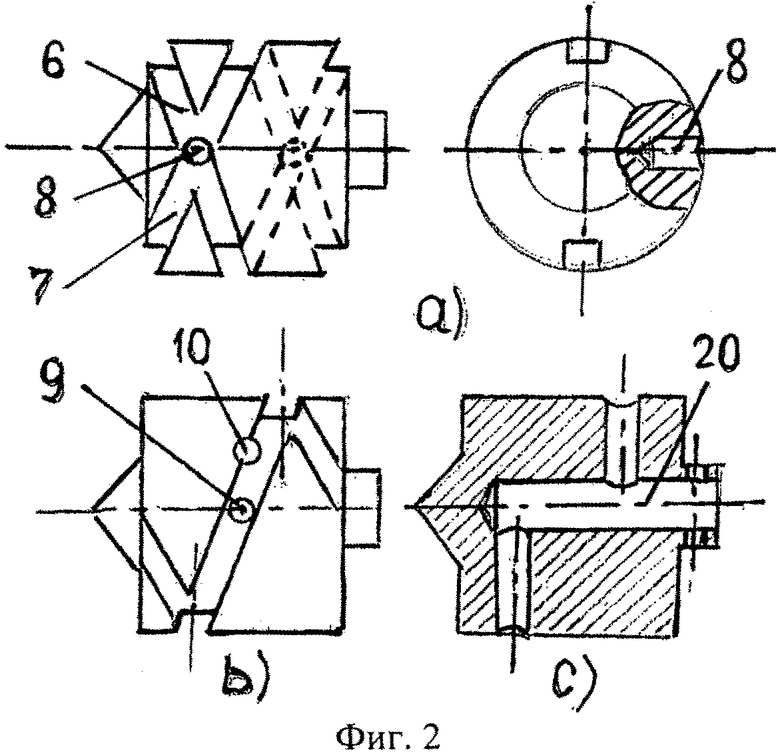

С одного торца корпуса 1, закрытого торцевой крышкой 2, имеющей входной штуцер 4 для подаваемой под давлением обрабатываемой среды, установлен элемент 5, имеющий винтовую цилиндрическую поверхность и показанный на фиг.2a, b, c. На указанной цилиндрической поверхности выполнены по винтовой линии канавки 6 и 7, одна из которых имеет правостороннее, а другая левостороннее направление. Ширина, глубина и форма поперечного сечения канавок 6 и 7 должны в совокупности обеспечивать их пропускную способность, соответствующую пропускной способности сквозного отверстия в указанном входном штуцере 4.

На пересечении канавок 6 и 7 выполнены глухие отверстия 8 на некоторую глубину, обеспечивающую перепад давления для образования вихря. Число канавок, подобных канавкам 6 и 7, может быть увеличено попарно. В этом случае будет увеличено число их пересечений и число отверстий 8, в которых образуются вихри. Для создания вихрей на других участках канавок 6 или 7 также выполнены глухие отверстия 9, 10, центры которых будут располагаться или на осевой линии указанных канавок или смещены от осевой линии на величину, меньшую радиуса глухих отверстий 9, 10. В последнем случае вихреобразование усиливается под действием на обрабатываемую среду касательных смещений движущейся обрабатываемой среды.

На торце элемента 5, обращенном ко второй секции, выполнена кольцевая проточка, образующая кольцевую полость, наружный диаметр которой равен наружному диаметру цилиндрической части элемента 5, а внутренний диаметр несколько меньше диаметра окружности внутренней огибающей цилиндрические каналы 12, выполненные в элементе 11, расположенном во второй секции. Элемент 11 является сдвоенным кавитатором.

Во второй секции происходит двукратная кавитационная обработка среды. Она осуществляется в двух камерах элемента 11, в которых последовательно происходит перепад давления. Каждая камера имеет диск 13 с рядом сквозных каналов определенной длины и конфигурации, как правило, цилиндрическими малого диаметра. За диском 13 расположена цилиндрическая кавитационная камера, называемая «камерой озвучивания», за которой находится следующая кавитационная камера с теми же или другими геометрическими параметрами. В этих камерах вследствие перепада давления происходит схлопывание капель с выделением значительной энергии. Диски 13 имеют одну торцевую поверхность скощенной.

В третьей секции установлен смесительный элемент 14, составленный из перекрещивающихся лепестков 15, выполненных в тонкостенных пластинах 16 и отогнутых под некоторым углом от плоскости пластины по обе стороны. Элемент 14 образует пространственную систему перекрещивающихся щелей, осуществляющих разделение и воссоединение потоков на молекулярном уровне с многоточечным массобоменом. Обмен энергией при этом позволяет осуществить процесс самоорганизации, связанный с восстановлением структуры разорванных молекулярных цепей, а также их структурированием, отличным от исходной структуры без изменения термодинамического энергетического баланса. Характерной особенностью пластин 16 является наличие двух перегибов лепестков 15 под некоторыми углами, что позволяет создать большую турбулентность, фиг.3a, b, c. Ширина лепестков 15, отогнутых в одну сторону, должна быть равна ширине лепестков, отогнутых в другую сторону.

Четвертая секция последовательно расположена за третьей секцией и предназначена для перевода обрабатываемой среды из турбулентного режима в ламинарный режим, при котором легче осуществляется процесс самоорганизации на молекулярном уровне, заключающийся в изменении фазового состояния или состава вещества при переходе в равновесное состояние. Частным случаем самоорганизации является рекомбинация, объединение свободных радикалов или присоединение сорбированных атомов на поверхности, в том числе пристенной. Так как в ламинарном потоке молекулярные цепи сильнее распрямляются, то создаются более благоприятные условия для рекомбинации. Вследствие этого четвертая секция содержит выходной штуцер 19, внутренний канал 17 которого имеет диаметр, обеспечивающий заданное проходное сечение, соответствующее расходу. В канале 17 вдоль его оси расположен стержень 18 в виде иглы, обращенный заостренным концом против течения обрабатываемой среды, который, помимо стабилизации течения, увеличивает пристенное трение и выравнивает эпюру скоростей.

Смеситель-активатор действует следующим образом. Насосом, который на фиг.1 не показан, обрабатываемая среда как в виде смешиваемых многофазных систем, так и активируемых, а также активируемая однофазная среда подаются на вход первой секции через входной штуцер 4, который имеет канал, диаметр которого обеспечивает заданный расход, зависящий также от производительности насоса. В первой секции общий поток разделяется посредством канавок 6 и 7, выполненных по винтовой линии с правосторонним и левосторонним направлениями на наружной поверхности цилиндрического элемента 5. Число разделенных таким образом струй равно числу заходов, но не менее двух. Указанные канавки 6 и 7 пересекаются и этим создают столкновение струй, которое при определенных значениях скоростей течения струй приобретает квазиударный характер. Попадая в глухие отверстия вихреобразователей, обрабатываемая среда приобретает псевдокипящее состояние. Вихреобразователи в виде глухих отверстий могут быть выполнены в местах пересечения канавок 6, 7, или на осевой линии канавки, или со смещением осевой линии глухого отверстия относительно осевой линии канавки на величину, несколько меньшую входного диаметра глухого отверстия. В последнем случае происходит подкручивание обрабатываемой среды движущимися в канавках слоями.

Если в винтообразном элементе 5 выполнено по оси отверстие 20, закрытое со стороны входа в первую секцию, то глухие отверстия 6, 7 выполняются сквозными, так как при этом инициируется дополнительная разность давлений.

В целом в первой секции происходит первоначальное смешение и дробление на относительно крупные капли обрабатываемой среды.

Далее обрабатываемая среда попадает в кольцевую полость и затем в каналы малого диаметра, выполненные в элементе 13, ранее названном первым кавитатором. В каналах указанные капли подергаются внешнему большому давлению и при выходе из каналов вследствие резкого перепада давления указанные пузырьки схлопьваются подобно микровзрыву с выделением значительной энергии. Из первой камеры второй секции обрабатываемая среда попадает в каналы, выполненные во втором кавитаторе, где также подвергается сжатию, величина которого так же, как и в первом кавитаторе зависит от диаметра каналов. Рационально во втором кавитаторе каналы выполнять разного диаметра для усиления турбулентности. Наличие первого и второго кавитаторов позволяет получать указанные пузырьки диаметром 5 мк и меньше, а выделяемая при кавитации энергия позволяет разрывать длинные молекулярные цепи на более короткие, вплоть до отделения концевых свободных радикалов, имеющих одностороннюю связь. В первой и второй секциях происходит как смешение, так и активация обрабатываемой среды. Затем процесс смешения с целью получения требуемой гомогенности и дальнейшая активация происходят в третьей секции, где к указанным процессам присоединяется процесс самоорганизации, связанный с изменением структуры обрабатываемой среды и приводящий к изменению свойств и состава. Для того чтобы процесс самоорганизации проходил более эффективно, служит четвертая секция, имеющая повышенное пристенное трение за счет стержневого элемента 18 в виде иглы, установленного во внутреннем канале выходного штуцера 19, закрепленного в четвертой секции с конца, противоположного заостренному, и диаметры внутреннего канала выходного штуцера и указанного стержня приняты такими, чтобы обеспечивать требуемый расход. Выходной штуцер 19 может быть выполнен заодно с четвертой секцией или отдельно и закреплен на четвертой секции, например, резьбовым соединением. В этом случае выходной штуцер 19 будет сменным в зависимости от диаметра присоединяемого к нему шланга или трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2009 |

|

RU2411074C1 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2015 |

|

RU2592801C1 |

| Способ уменьшения расхода жидкого углеводородного топлива в устройствах для получения тепловой и механической энергии | 2018 |

|

RU2703600C2 |

| Модульный статический смеситель-активатор | 2021 |

|

RU2775588C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2453506C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ПРИГОТОВЛЕНИЯ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ, ПОДАВАЕМОЙ В КАРБЮРАТОРНЫЕ ДВС | 2005 |

|

RU2306447C2 |

| РОТОРНЫЙ АППАРАТ | 2005 |

|

RU2309793C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1994 |

|

RU2081688C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2344311C2 |

Изобретение относится к статическому смесителю-активатору для многофазных систем и может использоваться для механического воздействия на структуру указанных систем или отдельно взятой жидкой среды. Смеситель-активатор содержит четыре последовательно установленные секции. В первой секции осуществляется вихреобразование, во второй кавитационное действие, в третьей общий поток жидкой среды разделяется на малые пересекающиеся струи, в четвертой выравниваются скорости течения в потоке. В совокупности указанные секции выполняют функции смешения и изменения структуры за счет нарушения исходного межмолекулярного взаимодействия. Изобретение позволяет повысить гомогенность жидкофазной системы. 7 з.п. ф-лы, 3 ил.

1. Комбинированный универсальный статический смеситель-активатор прямоточного типа, предназначенный для смешения и активации жидких сред с подводом ограниченной плотности энергии при пропускании жидких сред через комбинированную систему неподвижных элементов и являющийся универсальным для многофазных и однофазных сред, состоящий из четырех последовательно расположенных секций, в которых осуществляется процесс смешения или активации и переход от неупорядоченного движения жидкой среды к самоорганизации в виде изменения свойств и состава в соответствии с равновесным состоянием, определяемым энергетическим балансом, отличающийся тем, что первая секция служит для вихреобразования и ослабления таким способом межмолекулярных связей, вторая секция служит как кавитатор и инициирует процесс кавитации с выделением внутренней энергии, третья секция лабиринтного типа служит для осуществления процессов смешения и неупругого соударения струй, сопровождающихся процессом самоорганизации структуры, в четвертой секции осуществляется окончательный переход из турбулентного состояния в ламинарное и самоорганизация жидкой среды за счет пристенного трения.

2. Смеситель-активатор по п.1, отличающийся тем, что первая секция состоит из цилиндрического элемента с канавками определенной ширины и глубины, выполненными на внешней поверхности, и одна канавка имеет осевую линию как винтовую с левосторонним направлением и другая канавка имеет осевую линию как винтовую с правосторонним направлением и это условие распространяется на все другие канавки в соответствии с числом заходов, и в местах пересечения выполнены глухие отверстия, служащие вихреобразователями, и указанные вихреобразователи могут быть выполнены на других участках канавок на соответствующей осевой линии или со смещением центра глухого отверстия от осевой линии на величину меньше диаметра указанного отверстия, и указанный цилиндрический элемент на торце, обращенном к второй секции, имеет кольцевую полость, в которую выходят указанные канавки, и может иметь внутреннее осевое отверстие, закрытое со стороны входа жидкой среды из входного штуцера, и в этом случае ранее указанные глухие отверстия выполняются сквозными.

3. Смеситель-активатор по п.1, отличающийся тем, что вторая секция состоит из элемента, имеющего две ступени - первую и вторую, первая ступень примыкает к указанной кольцевой полости первой секции, и каждая секция состоит из диска, плотно установленного в корпусе смесителя-активатора, и следующей за первым диском первой кольцевой камеры, в первом диске имеются сквозные каналы малого диаметра, соединяющие ранее указанную полость первой секции с первой камерой, при этом суммарная площадь поперечных сечений каналов в первом диске должна обеспечивать требуемую пропускную способность жидкой среды, а первая камера примыкает ко второму диску, также имеющему ряд сквозных каналов, диаметры этих каналов имеют различие по величине и расположению, если указанные каналы не имеют указанных различий, то второй диск выполнен со скошенной плоскостью со стороны первой камеры, также за вторым диском расположена вторая камера, примыкающая к третьей секции.

4. Смеситель-активатор по п.1, отличающийся тем, что третья секция включает объемную пространственную решетку, собранную из элементов в виде гребенок, выполненных из тонких пластин и имеющих с одной стороны или с двух противоположных сторон зубья, одна часть которых отогнута через один зуб от плоскости пластины или все зубья отогнуты от плоскости пластины через один зуб в разные стороны, конфигурация зубьев может дополнительно иметь один или несколько перегибов, а также пропеллерообразную форму.

5. Смеситель-активатор по п.4, отличающийся тем, что при сборке плоская часть каждой гребенки может располагаться вдоль осевой линии установочного отверстия, или перпендикулярно, или наклонно относительно указанной осевой линии, конфигурация пространственной решетки соответствует конфигурации установочного отверстия.

6. Смеситель активатор по п.1, отличающийся тем, что четвертая секция располагается непосредственно в корпусе или в торцевой крышке, имеющей выходной штуцер, или в выходном штуцере.

7. Смеситель-активатор по п.6, отличающийся тем, что четвертая секция имеет сквозной канал, в котором размещен стержень, заостренный с конца, обращенного в сторону третьей секции и закрепленный другим концом одним из способов, позволяющих обеспечить заданную пропускную способность указанного сквозного канала.

8. Смеситель-активатор по п.6, отличающийся тем, что указанный стержень совершает осевые упругие перемещения под действием установленного упругого элемента и пульсаций жидкой среды.

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2009 |

|

RU2411074C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ ТИПА "ВОДА В МАСЛЕ" И СИСТЕМА ЕГО РЕАЛИЗУЮЩАЯ | 2004 |

|

RU2266776C1 |

| Смеситель-реактор | 1983 |

|

SU1156721A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1391905A2 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СРЕД С ВЫСОКОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2091146C1 |

| Установка для активации цементной суспензии | 1983 |

|

SU1168415A1 |

| US 2965362 A, 20.12.1960 | |||

| US 3526391 A, 01.09.1970 | |||

Авторы

Даты

2015-05-10—Публикация

2012-12-10—Подача