Область техники, к которой относится изобретение

Данное изобретение, в общем, относится к устройству для крепления авиационного двигателя, например, предназначенному для установки между крылом летательного аппарата и устанавливаемым двигателем, к силовому агрегату, включающему подобное крепежное устройство, а также к летательному аппарату, содержащему, по меньшей мере, одно подобное крепежное устройство.

Изобретение может применяться на летательных аппаратах любого типа, оборудованных турбореактивными или турбовентиляторными двигателями.

Уровень техники

Крепежное устройство данного типа также называется пилоном или моторамой, может применяться как для двигателя, подвешиваемого под крылом летательного аппарата, так и для устанавливаемого над указанным крылом или закрепляемого на задней части фюзеляжа летательного аппарата.

Подобное крепежное устройство безусловно предназначено для создания сопряжения между турбовинтовым двигателем и крылом летательного аппарата. Оно обеспечивает передачу сил, создаваемых связанным с ним турбовинтовым двигателем, на корпус указанного летательного аппарата, а также обеспечивает прохождение топливных, электрических и гидравлических систем и воздуха между двигателем и летательным аппаратом.

Для обеспечения передачи сил крепежное устройство содержит жесткую конструкцию, называемую основной конструкцией, часто коробчатого типа, т.е. образованную путем сборки верхнего и нижнего лонжеронов и боковых панелей, соединенных друг с другом посредством поперечных ребер.

Кроме того, устройство снабжено крепежным средством, установленным между турбовинтовым двигателем и жесткой конструкцией, которое обычно содержит два крепления двигателя, а также устройство для восприятия тяговых усилий, создаваемых двигателем.

На известном уровне техники данное воспринимающее усилия устройство включает, например, две поперечных соединительных штанги, соединенных с корпусом турбовинтового двигателя и с траверсой, которая, в свою очередь, соединена с жесткой конструкцией крепежного устройства.

Крепежное устройство также содержит еще ряд креплений, образующих крепежную систему, установленную между жесткой конструкцией и крылом летательного аппарата, эта система обычно состоит из двух-трех креплений.

И, наконец, пилон оборудован вспомогательной конструкцией, которая обеспечивает разделение и поддержание систем, являясь в то же время опорой для аэродинамических обтекателей.

Как указано выше, в предлагавшихся до этого конструкциях устройство, воспринимающее тяговые усилия, включает в себя траверсу, шарнирно соединенную с жесткой конструкцией посредством соединительного штифта. Таким образом, отмечается, что для обеспечения безотказной передачи усилий в продольном направлении траверсу обычно изготавливают с двумя совмещенными соединительными элементами так, что соединительный штифт представляет собой сдвоенный штифт. Так, при поломке одного из соединительных элементов, являющихся частью траверсы, другой соединительный элемент будет воспринимать усилия от поперечных крепежных штанг самостоятельно, и, если произошла поломка внешнего штифта сдвоенного соединительного штифта, внутренний штифт возьмет на себя функцию восприятия и распределения этих усилий в продольном направлении.

На известном уровне техники существуют крепежные устройства, в которых устройство крепления двигателя в задней части и устройство, воспринимающее силы тяги, являются отдельными устройствами, установленными со смещением в продольном направлении. Крепление двигателя к нижнему лонжерону коробчатой конструкции осуществляется посредством пальца, закрепленного на двигателе и проходящего через лонжерон. Данный палец обычно наклонен относительно вертикального направления. Данный наклон затрудняет сборку и приводит к необходимости применения специального оборудования для осуществления подобного закрепления.

Кроме того, определенные авиационные двигатели имеют относительно большие по сравнению с диаметрами классических двигателей внешние диаметры, при которых двигатель требуется устанавливать максимально близко к крылу для снижения влияния на клиренс. Сближение двигателя и крыла ограничивает возможности применения специального оборудования.

Кроме того, в документе FR 2887850 описывается устройство для передачи усилий, надежное функционирование которого достигается, в частности, за счет выполнения упоров в передней части воспринимающего усилия устройства, в котором упоры крепятся непосредственно к коробчатой конструкции. Однако в ряде вариантов применения коробчатая конструкция имеет относительно малую ширину, не позволяющую закрепить подобные упоры.

Таким образом, целью настоящего изобретения является разработка крепежного устройства, обеспечивающего только две точки сопряжения двигателя и коробчатой конструкции для максимально близкого крепления двигателя к крылу без применения специального оборудования.

Раскрытие изобретения

Вышеупомянутая цель достигается при помощи устройства крепления авиационного двигателя, содержащего заднее крепление двигателя, закрепленное на коробчатой конструкции посредством двух поперечных соединительных элементов, воспринимающих вертикальные силы, и воспринимающее силы устройство, содержащее две соединительных штанги, соединенных с траверсой, механически соединенной с коробчатой конструкцией при помощи соединительных элементов, в котором безотказная работа в случае поломки соединительной штанги обеспечивается одним из двух поперечных соединительных элементов. Силы тяги и боковые силы при нормальном функционировании передаются коробчатой конструкции через упорный штифт, установленный в соединительных элементах.

Таким образом, двигатель крепится к коробчатой конструкции, и силы прикладываются в двух точках крепления, благодаря чему исчезает необходимость использования специального оборудования для сборки. Кроме того, из конструкции исключается упор траверсы, закрепляемый на пилоне.

Другими словами конструкция крепежного устройства упрощается за счет использования поперечных соединительных элементов в качестве упоров для траверсы, благодаря чему исключается необходимость обеспечения крепления упоров на коробчатой конструкции.

Предпочтительно безотказная работа механического соединения между траверсой и задним креплением обеспечивается за счет применения сдвоенных соединительных элементов.

Установка двух соединительных элементов позволяет снизить габариты устройства.

Крепежное устройство дает преимущество, заключающееся в упрощении демонтажа двигателя, поскольку между двигателем и коробчатой конструкцией имеется только две точки сопряжения.

Данное изобретение, таким образом, преимущественно относится к устройству крепления авиационного двигателя, содержащему жесткую конструкцию и средство крепления указанного двигателя к указанной жесткой конструкции, в котором указанное крепежное средство содержит заднее крепление двигателя и устройство, воспринимающее силы тяги, создаваемые двигателем, в котором заднее крепление двигателя крепится к жесткой конструкции посредством двух поперечных соединительных элементов, прикрепленных к жесткой конструкции, в котором указанное воспринимающее силы устройство содержит две соединительные штанги, механически соединенные с траверсой на уровне заднего края при помощи механического соединения, соединительный элемент прикреплен к заднему креплению двигателя и механически соединен с жесткой конструкцией при помощи упорного пальца, в котором соединительные элементы содержат ограничительное средство, предназначенное для ограничения вращения траверсы при поломке соединительной штанги и обеспечения передачи сил тяги, создаваемых двигателем, к жесткой конструкции.

Предпочтительно соединительный элемент является отказоустойчивым; например, он содержит внутренний соединительный элемент и внешний соединительный элемент.

В первом варианте осуществления изобретения внешний соединительный элемент содержит полый корпус и пластину, идущую к передней части указанного корпуса, а внутренний соединительный элемент содержит корпус, размещающийся внутри полого корпуса внешнего соединительного элемента и содержащий пластину, идущую вперед от корпуса, указанная пластина параллельна первой пластине, в котором две пластины образуют шарнирное вилочное соединение, с которым механически связана траверса.

Траверса может содержать первый край и третий участок, образующий шарнирное вилочное соединение и окружающее шарнирное вилочное соединение соединительного элемента, и второй участок, расположенный между первым и третьим участками, в котором указанный второй участок заходит в шарнирное вилочное соединение соединительного элемента.

Во втором варианте осуществления изобретения внешний соединительный элемент содержит корпус, образованный корпусом, не имеющим основания, а вилочное соединение идет вперед от передней стенки корпуса; указанная передняя стенка содержит отверстие, обеспечивающее связь между внутренней частью корпуса и пространством между элементами вилочного соединения, а внутренний соединительный элемент содержит корпус, расположенный в корпусе внешнего соединительного элемента, и пластину, проходящую сквозь отверстие передней стенки и расположенную между элементами вилочного соединения; траверса содержит два участка, образующих вилочное соединение; в указанное вилочное соединение заходит пластина внутреннего соединительного элемента, а само вилочное соединение заходит в вилочное соединение внешнего соединительного элемента.

Например, корпуса внешнего и внутреннего соединительных элементов содержат средство для периферического крепления к заднему креплению двигателя при помощи стяжных болтов, в которых средства крепления внутреннего соединительного элемента зажимаются между средствами для крепления внешнего соединительного элемента и задним креплением двигателя; это позволяет использовать одни и те же стяжные болты для крепления двух соединительных элементов к заднему креплению двигателя.

Эти крепежные средства могут быть средствами фланцевого или пальцевого типа.

Предпочтительно каждый поперечный соединительный элемент содержит первую пластину, прикрепленную посредством стыковой накладки к жесткой конструкции и вторую пластину, перпендикулярную первой пластине и по существу параллельную нижнему лонжерону жесткой конструкции, в которой заднее крепление двигателя содержит основание, закрепленное посредством стяжных болтов на жесткой конструкции.

Указанная вторая пластина также содержит, по меньшей мере, два отверстия, основание пластины снабжено выступающими пальцами, указанные пальцы содержат отверстия, перпендикулярные их осям, пальцы проходят сквозь вторую пластину через указанные отверстия, а внутренний палец установлен в каждом отверстии пальцев. Эти пальцы воспринимают боковые силы и могут в случае поломки одного из боковых соединительных элементов воспринимать момент относительно продольной оси.

Предпочтительно соединительные элементы содержат упорные поверхности, в которые должна упираться траверса в случае поломки одной из соединительных штанг.

Предпочтительно упорный палец является сдвоенным и содержит внутренний палец и внешний палец. Аналогичным образом, пальцы, осуществляющие механическую связь между траверсой и соединительными элементами, также могут быть сдвоенными.

Данное изобретение также относится к силовому агрегату, включающему двигатель и устройство крепления двигателя, в котором указанное крепежное устройство является устройством, соответствующим данному изобретению.

Данное изобретение также относится к летательному аппарату, содержащему, по меньшей мере, один силовой агрегат по изобретению, установленный на крыле или на задней части фюзеляжа указанного летательного аппарата.

Краткое описание чертежей

Изобретение станет более понятно из нижеследующего описания и прилагаемых чертежей, на которых:

фиг.1 - частично схематизированный вид сбоку авиационного силового агрегата, включающего крепежный пилон, к которому относится настоящее изобретение;

фиг.2 - пространственный вид первого варианта осуществления крепежного устройства по изобретению;

фиг.3 - вид сверху устройства, показанного на фигуре 2;

фиг.4 - разнесенный вид устройства, показанного на фигуре 2, на котором некоторые пальцы условно не показаны;

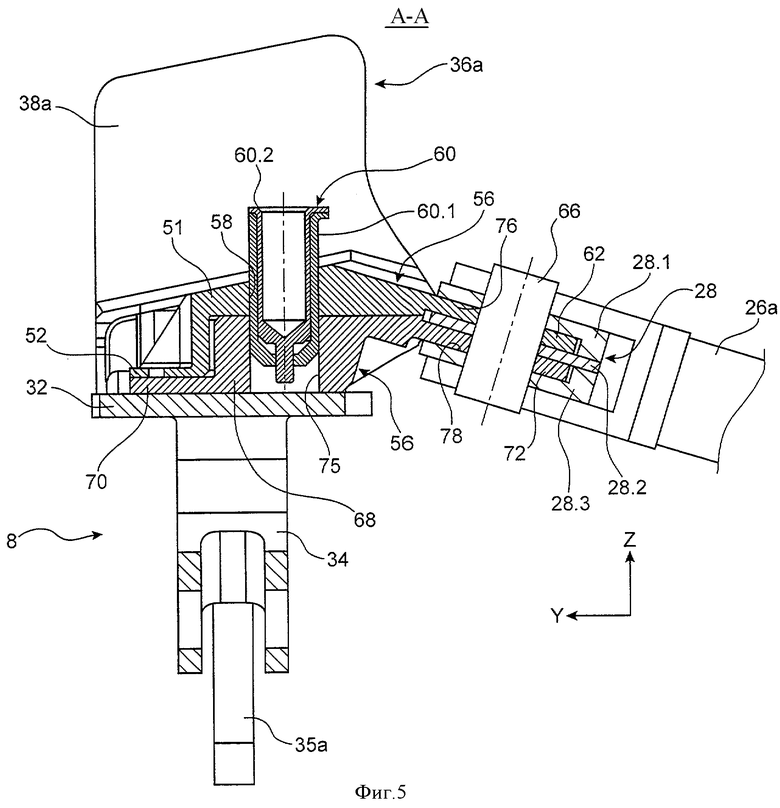

фиг.5 - вид устройства в сечении плоскостью А-А, показанной на фигуре 3;

фиг.6 - вынесенный пространственный вид участка второго варианта осуществления крепежного устройства по изобретению;

фиг.7 - вид сверху показанного на фигуре 6 устройства с поперечными соединительными элементами и задним креплением двигателя;

фиг.8 - разнесенный вид устройства, показанного на фигуре 7, на котором некоторые пальцы условно не показаны;

фиг.9 - вид устройства в сечении плоскостью В-В, показанной на фигуре 7;

Осуществление изобретения

В нижеследующем описании термин "продольный" относится к оси X.

На фигуре 1 показан силовой агрегат 1 летательного аппарата, предназначенный для установки под крылом 3 указанного летательного аппарата (условно не показанного), в котором указанный силовой агрегат 1 содержит крепежный пилон 4 согласно предпочтительному варианту осуществления настоящего изобретения.

В общем, силовой агрегат 1 содержит двигатель, такой как турбореактивный двигатель 2, и крепежный пилон 4, который, в частности, оборудован группой креплений 6, 8, 9 двигателя и жесткой конструкцией 10, имеющей то же самое крепление. Для справки отметим, что агрегат 1 предназначен для установки внутри гондолы (условно не показанной) и что крепежный пилон 4 содержит еще ряд креплений, которые не показаны, обеспечивающих подвешивание указанного агрегата под крыло летательного аппарата.

Во всем тексте нижеследующего описания для удобства продольное направление пилона 4, которое совпадает с продольным направлением турбореактивного двигателя 2, обозначается X, это направление Х является параллельным продольной оси 5 указанного турбореактивного двигателя 2. Направление, поперечное по отношению к пилону 4 и совпадающее с направлением поперечным по отношению к турбореактивному двигателю 2, обозначено Y, а вертикальное направление или направление по высоте обозначено Z. Эти три направления X, Y, и Z являются взаимоперпендикулярными.

Кроме того, термины "передний" и "задний" следует рассматривать относительно направления движения летательного аппарата вперед под действием силы тяги, создаваемой турбореактивным двигателем 2, которое схематично показано стрелкой 7.

На фигуре 1 показаны только крепления 6, 8, и 9 жесткой конструкции 10 крепежного пилона 4. Прочие элементы, образующие данный пилон 4, которые не показаны, такие как средства крепления жесткой конструкции 10 под крылом летательного аппарата или вспомогательная конструкция, обеспечивающая разделение и поддерживание систем и служащая опорой для установки аэродинамических обтекателей, являются традиционными элементами, идентичными или аналогичными элементам известного уровня техники, и известны любому специалисту в данной области техники.

Жесткая конструкция 10 имеет традиционную форму коробки, образованной верхним лонжероном 18 и нижним лонжероном 20, каждый из которых проходит в направлении Х и по существу находится в плоскости XY или несколько наклонен относительно последней, а также двумя боковыми панелями 22 (на фигуре 1 показана только одна), каждая из которых проходит в направлении Х и по существу располагается в плоскости XZ. Внутри указанной коробки поперечные ребра 24, установленные вдоль плоскостей XZ, разнесенных в продольном направлении, повышают жесткость жесткой конструкции 10. Для справки отметим, что каждый элемент 18, 20 и 22 может быть выполнен в виде отдельной детали или в виде узла из соединенных секций.

Кроме того, турбореактивный двигатель 2 имеет в передней части большой кожух 12 пропеллера, определяющий кольцевой вентиляторный канал 14, и в направлении задней части меньший центральный корпус 16, содержащий центральную часть указанного турбореактивного двигателя. И, наконец, центральный корпус 16 переходит в задней части в выхлопной кожух 17, который больше, чем корпус 16. Корпуса 12, 16 и 17 обязательно крепятся друг к другу.

Как показано на фигуре 1, группа креплений двигателя образована креплением 6 двигателя, задним креплением 8 двигателя, фактически составляющим два задних половинных крепления, а также креплением 9, образующим устройство передачи сил тяги, создаваемых турбовентиляторным двигателем 2. Как схематически показано на фигуре 1, данное устройство 9, например, выполнено в виде двух поперечных соединительных штанг 26 (на виде сбоку видна только одна), соединенных с задним участком кожуха 12 вентилятора и траверсой 28, закрепленной на заднем креплении 8 при помощи двух штифтов 29.

На фигуре 2 показан пространственный вид в три четверти первого варианта осуществления крепежного устройства по изобретению.

Крепежное устройство содержит заднее крепление 8 двигателя и устройство 9 передачи силы тяги, прикрепленное к заднему креплению 8 двигателя.

Крепежное устройство содержит плоскость симметрии Р, показанную на фигурах 1 и 3 и проходящую в направлениях Х и Z.

Заднее крепление 8 двигателя содержит звено, образованное основанием 32, предназначенным для установки на боковой стороне нижнего лонжерона 20, образующего нижний торец коробчатой конструкции 10.

Звено также содержит опорный элемент 34, по существу имеющий форму дуги или окружности, закрепленное под основанием напротив нижнего лонжерона 20.

Предпочтительно основание 32 и опорный элемент 34 выполнены в виде единой детали из металлического материала.

Опорный элемент 34 содержит правый торец 34а и левый торец 34b, соединенные с двигателем, а более конкретно с кожухом вентилятора при помощи хомутов 35а, 35b, к которым они механически прикреплены при помощи штифтов (непоказанных на фигуре). Заднее крепление 8 образует, как описано выше, два полукрепления, правое полукрепление 8а и левое полукрепление 8b.

Заднее крепление 8 двигателя прикреплено к коробчатой конструкции посредством двух поперечных соединительных элементов, установленных на обеих сторонах плоскости симметрии коробчатой конструкции и прикрепленных при помощи стыковых накладок к коробчатой конструкции 10, правого соединительного элемента 36а и левого соединительного элемента 36b.

Правая и левая стороны рассматриваются относительно плоскости Р при виде спереди назад, т.е. от крепления 6 к креплению 8 на фигуре 1.

Далее приводится подробное описание правого поперечного соединительного элемента 36а, поскольку левый поперечный соединительный элемент имеет такую же конструкцию. Поперечный соединительный элемент 36а содержит первую пластину 38а, находящуюся в плоскости XZ, и вторую пластину 40, установленную под прямым углом к плоскости XY, первая пластина 38а прикреплена при помощи стыковой накладки между поперечным крылом (непоказанным на фигуре) нижнего лонжерона 20, находящемся в плоскости XZ, и боковой панелью 22.

Вторая пластина 38 расположена в плоскости XY параллельно нижнему лонжерону 20 на некотором расстоянии от него, обеспечивая установку заднего крепления 8 на поперечные соединительные элементы, как описано ниже.

В приведенном примере основание 32 содержит две пары штифтов 42, выступающих из грани 32а напротив нижней грани нижнего лонжерона 20, каждая из которых симметрично установлена с обеих сторон плоскости симметрии Р; штифты 42 каждой пары располагаются вдоль направления Х и содержат отверстие 44 в направлении X.

Следует понимать, что штифтов может быть больше двух и что с обеих сторон от плоскости симметрии может быть установлено более одной пары штифтов.

Далее приводится описание крепления левой пары штифтов 42 к правому поперечному соединительному элементу 36а.

Левый поперечный соединительный элемент 36а содержит два отверстия 46а, выполненных во второй пластине 40а, расположенной в плоскости XY, и размещенных относительно друг друга в соответствии с размещением штифтов 42.

На фигуре 2 штифты 42 показаны вне отверстий 46а.

Пара штифтов 42 вставляется в пару отверстий 46а, выполненных в боковой части нижней грани второй пластины 40а, и заканчиваются между верхней гранью второй пластины 40 и нижним лонжероном 20. Каждое отверстие 44 штифтов 42 принимает внутренний палец (не показан на фигуре) в направлении оси X.

Основание 32 крепится к коробчатой конструкции посредством стяжных болтов (не показаны на фигуре), например, посредством двух болтов с каждой стороны. Эти стяжные болты обеспечивают передачу сил вдоль оси Z и момента относительно оси X.

Штифты посредством внутренних пальцев обеспечивают передачу сил вдоль оси Z от заднего крепления 8 двигателя на коробчатой конструкции в случае поломки стяжных болтов. Кроме того, пальцы устанавливаются в пластине 40 с зазором и, следовательно, передают момент вдоль оси Х только в случае поломки поперечного крепежного элемента.

Крепление пары правых штифтов 42 на левом поперечном соединительном элементе 36b аналогично креплению пары левых штифтов, поэтому его подробное описание не приводится.

Согласно настоящему изобретению устройство для восприятия тяговых сил содержит соединительный элемент 49, установленный между основанием 32 и нижним лонжероном 20 и прикрепленный к верхней грани основания 32 симметрично относительно плоскости симметрии Р.

Предпочтительно данный крепежный элемент является сдвоенным для обеспечения безотказного функционирования.

Соединительный элемент фактически состоит из внешнего соединительного элемента 50 и внутреннего соединительного элемента 56, размещенного во внешнем соединительном элементе 50.

Внешний соединительный элемент содержит корпус 51, оборудованный крепежными выступами 52, выступающими по его периметру, каждый из которых снабжен, по меньшей мере, одним отверстием 54 для крепления к основанию 32 посредством стяжных болтов (непоказанных на фигуре). В приведенном примере соединительный элемент содержит два поперечных выступа 52, снабженных отверстиями 54 и выступ 52, выступающий из заднего торца соединительного элемента 50 и снабженный тремя отверстиями 54.

Предпочтительно между крепежными выступами 52 и корпусом 51 выполнены усиливающие ребра 57 для повышения жесткости крепления.

Крепежные штифты могут быть заменены выполненным по периметру фланцем.

Корпус 51 содержит центральное отверстие 58, принимающее первый конец упорного штифта 60, предназначенного для передачи сил тяги от соединительного элемента 50 к коробчатой конструкции, второй конец штифта 60 установлен в коробчатой конструкции 10.

Корпус 51 в переднем направлении продолжается пластиной 62, снабженной отверстием 64, принимающим штифт 66 механического соединения траверсы 28.

Предпочтительно пластина 62 наклонена вперед и вниз по существу в соответствии с направлением соединительных штанг 26.

Корпус 51 соединительного элемента 50 ограничен боковыми стенками, задняя стенка и верхняя стенка корпуса определяют полый объем и принимают нижний соединительный элемент 56, таким образом, образуя отказоустойчивый соединительный элемент.

Внутренний соединительный элемент 56 имеет по существу такую же форму, что и соединительный элемент 50; он содержит корпус 68 и боковые и задние штифты 70, расположенные между штифтами 52 и основанием 32, и пластину 72, проходящую вперед параллельно пластине 62, снабженной отверстием 73 для прохода штифта 66.

Корпус 68 также содержит отверстие 75 напротив отверстия 58 корпуса 51 для приема конца упорного штифта 60.

Две пластины 62, 72 идут параллельно на некотором расстоянии друг от друга, ограничивая объем для вставки участка траверсы 28.

Простой соединительный элемент 49, т.е. не содержащий двух соединительных элементов, безусловно, находится в пределах объема настоящего изобретения.

Предпочтительно, как наиболее хорошо видно на фигурах 4 и 5, траверса 28 образована совмещенными первым участком 28.1, вторым участком 28.2 и третьим участком 28.3, обеспечивающими отказоустойчивое функционирование в случае поломки одного из них.

В показанном примере первый участок 28.1 и третий участок 28.3 установлены соответственно над пластиной 62 и под пластиной 72, а второй участок 28.2 установлен в объеме, имеющемся между пластинами 62, 72. Таким образом, пластина 62 расположена между первым участком 28.1 и вторым участком 28.2 траверсы 28, а пластина 72 расположена между вторым участком 28.2 и третьим участком 28.3 траверсы 28.

Предпочтительно на грани первого участка 28.1 в зоне контакта с пластиной 62 выполнено углубление 76, а на грани второго участка 28.2 в зоне контакта с пластиной 72 выполнено углубление 78. Эти углубления 76, 78 позволяют снизить толщину траверсы.

Кроме того, эти углубления 76, 78 имеют клиновидную форму, причем широкая сторона клина расположена сзади для того, чтобы обеспечить вращение траверсы вокруг штифта 66 относительно соединительных элементов 50, 56.

Согласно данному изобретению при поломке соединительной штанги 26 траверса 28 выполняет функцию упора для поперечного крепежного элемента 36 на боковой стороне целой соединительной штанги 26, позволяя обойтись без дополнительного упора.

Согласно данному изобретению каждый поперечный соединительный элемент 36а, 36 содержит участок 80, выступающий вперед на уровне сопряжения между первой пластиной 38а и второй пластиной 40а и завершающийся упорной пластиной 82, проходящей по существу в направлениях Y и Z.

Предпочтительно под выступающим участком 80 выполнено ребро 84 жесткости. Далее приводится описание маршрутов восприятия устройством по изобретению сил, прикладываемых в направлениях X, Y и Z.

При нормальном функционировании, когда отсутствуют поврежденные детали, как показано на фигуре 2, силы, прикладываемые в направлении Z, воспринимаются задним креплением 8 двигателя и поперечными крепежными элементами через стяжные болты. Поперечные силы, прикладываемые в направлении Y, воспринимаются задним креплением 8 двигателя через штифты 42 и упорный штифт 60 через соединительные элементы 50, 56.

Силы, создаваемые двигателем и прикладываемые в направлении Х, передаются от соединительных штанг 26 к траверсе 28 при помощи штифтов 29, затем от траверсы 28 к соединительным элементам 50, 56 через штифт 29, затем от соединительных элементов 50, 56 к коробчатой конструкции при помощи упорного штифта 60.

Если произошла поломка расположенной слева соединительной штанги при работе двигателя в режиме обратной тяги, когда двигатель прикладывает силу, направленную вперед, траверса 28 поворачивается вокруг штифта и упирается в упорную пластину 82 правого поперечного соединительного элемента 36а, и силы затем передаются от правой соединительной штанги 26а к правому поперечному соединительному элементу 36а, а затем от правого соединительного элемента 36а к коробчатой конструкции 10.

При поломке правой соединительной штанги 26а силы воспринимают левый поперечный соединительный элемент.

В соответствии с приложением силы более или менее существенная часть этой силы воспринимается траверсой, штифтом 66 и соединительными элементами.

Когда двигатель прикладывает тяговую силу, если происходит поломка правой соединительной штанги, траверса 28 поворачивается вокруг штифта и упирается в упорную пластину 82 правых поперечных соединительных элементов 36а, и силы тяги воспринимаются левыми поперечными соединительными элементами 36а.

В соответствии с приложением силы более или менее существенная часть этой силы воспринимается траверсой, штифтом 66 и соединительными элементами.

При поломке одного из трех участков 28.1, 28.2, 28.3 траверсы два неповрежденных участка передают силы от соединительных штанг 26а, 26b к упорному штифту 60.

При помолке внешних соединительных элементов 50 силы от траверсы 28 воспринимаются внутренними соединительными элементами 56 и передаются коробчатой конструкции 10 через упорный штифт 60.

При нормальном функционировании момент относительно оси Х воспринимается стяжными болтами заднего крепления с каждой стороны крепления. При поломке одного или большего числа стяжных болтов момент относительно оси Х воспринимается штифтами 42.

Моменты относительно осей Y и Z воспринимаются как задним креплением двигателя, так и передним креплением двигателя.

Предпочтительно штифт 60 является штифтом, повышенной надежности, т.е. сдвоенным, и содержит, как показано на фигуре 4, внешний штифт 60.1 и внутренний штифт 60.2. Так, в случае поломки внешнего штифта 60.1 его функции воспринимает внутренний штифт 60.2.

Предпочтительно штифт 66 является штифтом, повышенной надежности, т.е. сдвоенным, и содержит внешний штифт и внутренний штифт. Так, в случае поломки внешнего штифта его функции воспринимает внутренний штифт.

На фигуре 6 показано крепежное устройство согласно второму варианту осуществления данного изобретения, в котором указанное устройство согласно второму варианту осуществления отличается от устройства согласно первому варианту осуществления в основном в части конструкции соединительных элементов и траверсы.

Для простоты элементы, имеющие по существу такую же форму и такое же назначение, что элементы первого варианта осуществления изобретения имеют те же обозначения.

Поскольку установка заднего крепления двигателя аналогична установке первого варианта осуществления изобретения, описание, приведенное для первого варианта осуществления, также справедливо и для второго варианта осуществления.

Согласно данному второму варианту осуществления изобретения механическое сопряжение между траверсой 128 и коробчатой конструкцией 10 осуществляется при помощи соединительных элементов 149, предпочтительно образованных двумя соединительными элементами, установленными один в другом, внешним соединительным элементом 150 и внутренним соединительным элементом 152.

Внешний соединительный элемент 150 содержит корпус 151, ограниченный в поперечном направлении с задней стороны крепежным фланцем 161, в котором просверлены отверстия 154 для крепления первого соединительного элемента 150 к основанию 32 посредством стяжных болтов (непоказанных на фигуре).

Как и в первом варианте осуществления изобретения может быть предусмотрено применение крепежных штифтов.

Корпус 151 ограничен двумя боковыми стенками 153, верхней стенкой 155, задней стенкой 157 и передней стенкой 159.

Корпус 151 также содержит отверстие 160 по существу в центре его верхней стенки 155 для приема конца упорного штифта 60.

Внешний соединительный элемент 150 также содержит шарнирное вилочное соединение 162, идущее от передней стенки 159, в данное вилочное соединение заходит траверса 128.

Вилочное соединение 162 наклонено вперед и вниз по существу в соответствии с направлением наклона соединительных штанг 26а, 26b.

Вилочное соединение 162 снабжено отверстием 164, принимающим штифт 166. В передней стенке 159 выполнено сверление, обеспечивающее проход пластины 168 второго соединительного элемента 152.

Внутренний соединительный элемент 152 содержит корпус 170, форма и размеры которого обеспечивают его проникновение в корпус 151 первого соединительного элемента 150 и через пластину 168, выступающую из передней стенки корпуса 170.

Корпус 170 содержит периферический фланец 172, также содержащий отверстия, соответствующие отверстиям фланца 156 внешнего соединительного элемента 150, и расположенный между фланцем 156 внешнего соединительного элемента и основанием 32.

Корпус 170 содержит отверстие 171 напротив отверстия 160 корпуса 151 для приема конца упорного штифта 60.

Пластина 168 содержит отверстие 169 напротив отверстий вилочного соединения 162 для прохода штифта 166.

Когда внутренний соединительный элемент 152 размещается во внешнем соединительном элементе 150, пластина проходит через переднюю стенку 159 корпуса 151 внешнего соединительного элемента 150 и располагается между двумя частями вилочного соединения 162 на некотором расстоянии от них, таким образом образуя два зазора.

Простой соединительный элемент 149, т.е. не содержащий двух соединительных элементов, конечно, не выходит за пределы объема настоящего изобретения.

Предпочтительно траверса 128 образована двумя балками 128.1, 128.2 траверсы соответственно проникающими в зазоры, образованные между вилочным соединением 162 и пластиной 168.

Так, при поломке одной из балок 128.1, 128.2 траверсы вторая балка траверсы принимает на себя функции по передаче сил.

Две балки траверсы 128.1, 128.2 имеют аналогичную форму и предпочтительно содержат углубление 178, 180 на их грани, контактирующей с пластиной 168, для приема указанной пластины 168.

Каждая балка 128.1, 128.2 траверсы содержит два поперечных отверстия для соединения с соединительными штангами 26а, 26b и центральное отверстие для соединения с соединительными элементами 150, 152.

Углубления 178, 180 имеют форму клина, широкая сторона которого ориентирована назад для обеспечения поворота балки траверсы вокруг штифта 168.

Согласно данному изобретению и аналогично первому варианту осуществления изобретения каждый поперечный соединительный элемент 36а содержит участок 80, выступающий вперед на уровне сопряжения между первой пластины 38а и второй пластины 40а, завершающийся упорной пластиной 82, проходящей по существу в направлениях Y и Z.

Предпочтительно под выступающим участком 80 выполнено ребро жесткости 84.

Углубления 178, 180 обеспечивают достаточный угол вращения для того, чтобы балка траверсы могла упереться в один из выступающих участков 80 поперечных соединительных элементов.

Далее описываются траектории передачи прикладываемых в направлениях X, Y и Z сил устройством согласно второму варианту осуществления изобретения.

При нормальной работе, когда отсутствуют поврежденные детали, как показано на фигуре 1, силы, прикладываемые в направлении Z, воспринимаются задним креплением 8 двигателя и поперечными крепежными элементами через штифты 42 и внутренние штифты, вставленные в штифты 42. Поперечные силы, прикладываемые в направлении Y, воспринимаются задним креплением 8 двигателя и упорный штифт 60 через соединительные элементы 150, 152. Силы тяги, создаваемые двигателем и прикладываемые в направлении X, передаются от соединительных штанг 26 к траверсе 128 при помощи штифтов 29, затем от траверсы 128 к соединительным элементам 150, 152 через штифт 166, затем от соединительных элементов 150, 152 к коробчатой конструкции 10 при помощи упорного штифта 60.

Если произошла поломка расположенной слева соединительной штанги при работе двигателя в режиме обратной тяги, когда двигатель прикладывает силу, направленную вперед, траверса 128 поворачивается вокруг штифта и упирается в упорную пластину 82 правого поперечного соединительного элемента 36а, и силы затем передаются от правой соединительной штанги 26а к правому поперечному соединительному элементу 36а, а затем от правого соединительного элемента 36а к коробчатой конструкции 10.

При поломке правой соединительной штанги 26а силы воспринимает левый поперечный соединительный элемент.

В соответствии с приложением силы более или менее существенная часть этой силы воспринимается траверсой, штифтом 66 и соединительными элементами.

Когда двигатель прикладывает тяговую силу, если происходит поломка правой соединительной штанги, траверса 128 поворачивается вокруг штифта и упирается в упорную пластину 82 правых поперечных соединительных элементов 36а, и силы тяги воспринимаются левыми поперечными соединительными элементами 36а.

В соответствии с приложением силы тяги более или менее существенная часть этой силы воспринимается траверсой, штифтом 66 и соединительными элементами.

При поломке одной из двух балок 128.1, 128.2 траверсы другая балка передает силы от соединительных штанг 26а, 26b к упорному штифту 60.

При помолке внешних соединительных элементов 150 силы от траверсы 128 воспринимаются внутренними соединительными элементами 152 и передаются коробчатой конструкции 10 через упорный штифт 60.

При нормальном функционировании момент относительно оси Х воспринимается стяжными болтами заднего крепления с каждой стороны крепления. При поломке одного или большего числа стяжных болтов момент относительно оси Х воспринимается штифтами 42.

Моменты относительно осей Y и Z воспринимаются как задним креплением двигателя, так и передним креплением двигателя.

Как и в первом варианте осуществления изобретения, штифт 60 предпочтительно является штифтом, повышенной надежности, т.е. сдвоенным, и содержит, как показано на фигуре 8, внешний штифт 60.1 и внутренний штифт 60.2. Так, в случае поломки внешнего штифта 60.1 его функции воспринимает внутренний штифт 60.2.

Аналогичным образом, штифт 166 предпочтительно является штифтом повышенной надежности, т.е. сдвоенным, и содержит внешний штифт и внутренний штифт. Так, в случае поломки внешнего штифта его функции воспринимает внутренний штифт.

Устройства, воспринимающие усилия, показанные на фигурах 2-9, описаны исключительно в качестве не накладывающих ограничений примеров. Возможна их модификация без выхода за пределы объема изобретения. Например, возможен другой способ установки заднего крепления на поперечных соединительных элементах. Кроме того, возможно изменение формы соединительного элемента в соответствии с конфигурацией доступного пространства, а также формы и числа деталей, образующих траверсу.

Соединительный элемент 49 является элементом повышенной надежности и фактически содержит два соединительных элемента 50, 56, расположенных один внутри другого, а штифт между траверсой и указанным соединением установлен без зазора в двух соединительных элементах (см. фигуру 5). Следовательно, при нормальном функционировании одновременно задействованы эти два соединительных элемента. Это также справедливо и для второго варианта осуществления изобретения.

Изобретение относится к устройству крепления авиационного двигателя. Устройство содержит жесткую конструкцию (10) и средство для крепления двигателя на жесткой конструкции, в котором указанное крепежное средство содержит заднее крепление (8) двигателя и устройство (9) для восприятия тяговых сил. При этом заднее крепление (8) двигателя крепится к жесткой конструкции посредством двух поперечных соединительных элементов. Устройство (9) содержит две соединительные штанги (26а, 26b), механически соединенные с траверсой (28) при помощи механического соединения, соединительный элемент (49), прикрепленный к заднему креплению (8) двигателя и механически соединенный с жесткой конструкцией (10) при помощи упорного штифта (60). В устройстве (9) поперечные соединительные элементы содержат ограничительное средство для ограничения поворота траверсы (28) при поломке соединительной штанги (26а, 26b) и обеспечения передачи тяговых сил к жесткой конструкции (10). Достигается упрощение конструкции. 3 н. и 7 з.п. ф-лы, 9 ил.

1. Устройство крепления авиационного двигателя, содержащее жесткую конструкцию (10) и средство для крепления указанного двигателя на указанной жесткой конструкции, в котором указанное крепежное средство содержит заднее крепление (8) двигателя и устройство (9) для восприятия тяговых сил, создаваемых двигателем, в котором заднее крепление (8) двигателя крепится к жесткой конструкции посредством двух поперечных крепежных элементов, прикрепленных к жесткой конструкции, в котором указанное устройство (9) для восприятия усилий содержит две соединительные штанги (26а, 26b), механически соединенные с траверсой (28, 128) на уровне заднего края при помощи механического соединения, соединительный элемент (49, 149), прикрепленный к заднему креплению (8) двигателя и механически соединенный с жесткой конструкцией (10) при помощи упорного штифта (60), в котором траверса механически соединена с соединительным элементом, и поперечные соединительные элементы содержат ограничительное средство для ограничения поворота траверсы (28) при поломке соединительной штанги (26а, 26b) и обеспечения передачи сил тяги, создаваемых двигателем, к жесткой конструкции (10).

2. Устройство крепежное по п.1, в котором соединительные элементы содержат внешний соединительный элемент (50, 150) и внутренний соединительный элемент (56, 152).

3. Устройство по п.2, в котором внешний соединительный элемент (50) содержит полый корпус (51) и пластину, проходящую в сторону передней части указанного корпуса, и внутренний соединительный элемент (56) содержит корпус, размещенный внутри полого корпуса (51) внешнего соединительного элемента (50) и содержащий пластину, проходящую вперед от корпуса параллельно первой пластине, в котором две пластины образуют вилочное соединение, с которым механически соединяется траверса (28).

4. Устройство крепежное по п.3, в котором траверса (28) содержит первый участок (28.1) и третий участок (28.3), образующие вилочное соединение и окружающие вилочное соединение соединительного элемента (49), и второй участок (28.2), расположенный между первым (28.1) и третьим (28.3) участками, в котором указанный второй участок (28.2) проникает внутрь вилочного соединения соединительного элемента (49).

5. Устройство крепежное по п.2, в котором внешний соединительный элемент (150) содержит корпус (151), образованный корпусом без основания, а вилочное соединение (162) проходит вперед от передней стенки корпуса; указанная передняя стенка (159) содержит отверстие, обеспечивающее связь между внутренней частью корпуса и пространством между элементами вилочного соединения (162), и внутренний соединительный элемент (152) содержит корпус (171), размещенный в корпусе внешнего соединительного элемента (150), и пластину (168), проходящую через отверстие в передней стенке (159) и размещенную между элементами вилочного соединения (162), траверса (128) содержит два участка (128.1, 128.2), образующих вилочное соединение; указанное вилочное соединение принимает пластину (168) внутреннего соединительного элемента (152) и само входит в вилочное соединение (162) внешнего соединительного элемента (150).

6. Устройство крепежное по одному из пп.3-5, в котором корпуса (51, 151) внешних (50, 150) и внутренних (56, 152) соединительных элементов содержат средство (52, 70, 161, 172) для периферического крепления к заднему креплению (8) двигателя при помощи стяжных болтов, в котором средства (70, 172) зажаты между средствами (52, 161) для крепления внешних соединительных элементов (50, 150) и задним креплением (8) двигателя.

7. Устройство крепежное по одному из пп.1-5, в котором каждый поперечный соединительный элемент (36а) содержит первую пластину (38а), прикрепленную при помощи накладной пластины к жесткой конструкции (10), и вторую пластину (40а), перпендикулярную первой пластине (38а) и, по существу, параллельную нижнему лонжерону (20) жесткой конструкции (10), в котором заднее крепление (8) двигателя содержит основание (32), прикрепленное при помощи стяжных болтов к жесткой конструкции.

8. Устройство крепежное по п.7, в котором указанная вторая пластина (40а) содержит, по меньшей мере, два отверстия, в котором основание (32) снабжено выступающими штифтами (42), указанные штифты (42) содержат отверстия, перпендикулярные их осям, штифты (42) проходят через вторую пластину (40а) через указанные отверстия, и в каждом отверстии штифтов (42) установлен внутренний штифт.

9. Силовой агрегат, включающий двигатель и устройство крепления двигателя, в котором указанное крепежное устройство является устройством по любому из пп.1-5.

10. Летательный аппарат, содержащий, по меньшей мере, один силовой агрегат по п.9, установленный на крыле или на задней части фюзеляжа указанного летательного аппарата.

| Формирователь импульсов | 1979 |

|

SU879759A1 |

| Способ измельчения полезных ископаемых | 1982 |

|

SU1031507A1 |

| FR 2887850 А1, 05.01.2007 | |||

| УСТРОЙСТВО КРЕПЛЕНИЯ АВИАЦИОННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2003 |

|

RU2252176C1 |

Авторы

Даты

2013-01-20—Публикация

2008-08-22—Подача