Изобретение относится к области охраны окружающей среды и может быть использовано при обезвреживании жидких токсичных и экологически опасных промышленных отходов, а именно выработавших свой ресурс антифризов и электролита на основе серной кислоты.

Свинцово-кислотные аккумуляторы (АБ) занимают первое место среди всех других видов химических источников тока, используемых в транспортных средствах и других областях техники, и альтернативы их применения пока нет.

Вместе с тем отработанные свинцовые АБ (срок эксплуатации основных типов АБ - до 3 лет) экологически опасны. Причина этого заключается не только в токсичности содержащегося в АБ свинца, но и в химической агрессивности кислотного электролита - водного раствора серной кислоты.

Неблагоприятная экологическая ситуация, сложившаяся в Российской Федерации (РФ), особенно в густонаселенных ее регионах и крупных городах, заставляет обратить особое внимание на проблему утилизации миллионов единиц ежегодно выходящих из строя свинцовых АБ. Ее масштабы таковы, что сбор и переработка этого вида техногенных отходов требуют принятия срочных жестких мер, предотвращающих опасное воздействие на окружающую среду и здоровье людей.

В зарубежной практике АБ с электролитом поступают на перерабатывающие предприятия. Все заводы утилизируют сернокислый электролит путем его обработки (нейтрализации) растворами кальцинированной или каустической соды. Способ обезвреживания электролита нейтрализацией требует определенных материальных и финансовых затрат на приобретение химических реагентов. При этом продукт переработки представляет собой высокосолевой раствор или сухие водорастворимые соли, конечное обращение (хранение, утилизация) с которыми также представляет экологическую опасность. Хранить такие растворы и соли под открытым небом, заполняя ими овраги и выработанные карьеры, недопустимо [Ю.М.Кострикин и др. К созданию бессточных тепловых электрических станций. Водоподготовка, водный режим и химконтроль на паросиловых установках. Сб. статей, выпуск 6, Москва, Энергия, 1978, стр.163].

Известно [А.М.Сухотин и др. Негорючие теплоносители и гидравлические жидкости. Химия, Ленинград, 1979, с.269], что большая часть производимого в мире этиленгликоля расходуется на изготовление антифризов (тосолов), представляющих собой водные растворы этиленгликоля различной концентрации, содержащие ингибиторы коррозии, буферные солевые добавки и др. Из этого же источника известно (стр.268-269), что охлаждающие жидкости на основе этиленгликоля (гликолей) обладают высокой токсичностью. Также известно, что безаварийная эксплуатация автомобильного транспорта, где в качестве охлаждающей жидкости используются антифризы на основе этиленгликоля, требует, не реже 1 раза в 2 года, полной его замены на новый. В связи с этим образуются большие объемы токсичных отходов (только для одного легкового автомобиля - около 10 литров жидких отходов, содержащих от 40 и более масс.% этиленгликоля). Утилизация отработанных антифризов на специальных полигонах (полях фильтрации) недопустима по экологическим причинам, что, естественно, требует проведения обязательных мероприятий по их обезвреживанию или регенерации.

Целесообразность регенерации антифризов оценивается, исходя из их исходной товарной стоимости, совершенством технологии регенерации и эксплуатационными затратами на ее проведение. Наиболее приемлемым способом регенерации антифризов считается их двойная термическая перегонка [А.В.Чечеткин. Высокотемпературные теплоносители. Энергия, Москва, 1971, с.447]. Несмотря на свою простоту, термический способ регенерации антифризов имеет существенные недостатки, а именно требуется: применение металлоемкого, крупногабаритного оборудования (выпарных аппаратов) со сложной системой газоочистки; решение проблемы утилизации кубовых остатков; значительные энергозатраты на проведение самого процесса их двойной перегонки и др., что повышает стоимость переработки и цену конечного продукта.

Известные технологии термического обезвреживания органических токсичных отходов предусматривают использование огневого или плазменного способа их сжигания в специальных печах при температурах 800-4000°С. Эти способы позволяют перевести отходы в экологически безопасное состояние, при этом объем отходов может быть уменьшен в 10-50 раз [Ю.В.Чечеткин, А.Ф.Грачев. Обращение с радиоактивными отходами. Самара, Самарский дом печати, 2000, с.164-170, 204-206; и В.П.Шведов, В.М.Седов и др. Ядерная технология. Москва, Атомиздат, 1979, с.252-256].

Недостатками огневого и плазменного способов сжигания органических отходов являются высокие температуры проведения процесса, значительная металлоемкость оборудования, сложное аппаратурно-технологическое оформление процесса и др., что ведет к существенному увеличению энергетических и капитальных затрат.

В этой связи весьма актуален поиск простых и эффективных способов термического обезвреживания органических отходов, которые осуществлялись бы при более низких температурах. Одним из таких способов является низкотемпературный пиролиз органических отходов в расплаве гидрооксидов и солей щелочных металлов, который разрабатывается в настоящее время как в нашей стране, так и за рубежом [Ю.В.Чечеткин, А.Ф.Грачев. Обращение с радиоактивными отходами. Самара, Самарский дом печати, 2000, с.206-209]. Сущность способа заключается в том, что термическую обработку отходов органического происхождения (пиролиз) проводят в химически активной среде, представляющей собой расплав щелочей, при температуре 400-450°C. В результате пиролиза образуются пиролизный газ с высокой теплотворной способностью и твердые частицы аэрозолей. Несмотря на свои неоспоримые достоинства (простота конструкции и компактность оборудования, относительно низкие температуры плавления щелочей и проведения самого процесса и др.), способ имеет существенные недостатки.

При пиролизе органических отходов в расплавах щелочей в газовую фазу попадают твердые частицы щелочей, кислые газы и продукты пиролиза органического происхождения, что значительно усложняет систему пыле-газоочистки, требующей глубокого извлечения твердых частиц аэрозолей и нейтрализации «кислых» газов с последующим окислением органических веществ до безвредных CO2 и H2O каталитическим методом [Ю.В.Чечеткин, А.Ф.Грачев. Обращение с радиоактивными отходами. Самара, Самарский дом печати, 2000, с.208].

Наиболее близким аналогом заявляемого способа является способ совместной переработки выработавших ресурс антифризов, содержащих этиленгликоль, и фосфогипса, заключающийся в том, что отработанный антифриз смешивают с фосфогипсом в весовом соотношении 1:1 в пересчете на безводные компоненты до получения однородной массы, после чего смесь подвергают, при постоянном перемешивании, термической обработке при 100-170°C до образования порошкообразного продукта, который охлаждают до комнатной температуры, а затем обжигают при температуре 900-1200°C [патент RU 2402488, опубл. 27.10.2010].

Недостатком этого способа является невозможность одновременного обезвреживания выработавших ресурс антифризов и отработанных сернокислотных электролитов.

Общеизвестно, что для решения актуальной проблемы защиты биосферы планеты от воздействия на нее токсичных экологически опасных веществ необходимо не только ужесточение требований к составу и количеству сбрасываемых в природную среду промышленных отходов (газообразных, жидких или твердых), но и обеспечение безопасных условий их длительного хранения. Считается, что оптимальным решением экологических проблем, связанных с производственной деятельностью предприятий, являются замкнутые технологии (безотходные производства), которые позволяют в процессе производства основных продуктов не только надежно утилизировать образующиеся экологически опасные отходы, но и обеспечить возможность использования продуктов их переработки. При этом немаловажными факторами эффективности таких технологий являются их энергоемкость, стоимость и доступность используемых в цикле обезвреживания отходов энергоносителей, реагентов и материалов.

В связи с вышесказанным предлагаемый способ переработки токсичных этиленгликолевых водных растворов (выработавшие ресурс антифризы) с использованием в процессе их обезвреживания химически агрессивного и экологически опасного сернокислотного электролита весьма актуален.

Задачей настоящего изобретения является создание способа обезвреживания промышленных токсичных отходов, позволяющего провести совместную переработку выработавших свой ресурс антифризов и сернокислотного электролита с получением на финише технологического процесса экологически безопасных продуктов, пригодных к использованию как сырье, материал или полуфабрикат, например в качестве:

- углеродного сорбента в системах водо- и газоочистки токсичных сточных вод и газовых выбросов;

- добавки к цементу в композиционных составах, используемых в строительной и дорожно-строительной отраслях;

- минерально-сорбционной добавки к портландцементу при проведении отверждения концентратов жидких токсичных отходов и замоноличивания экологически опасных твердых отходов.

Технический результат, достигаемый при реализации заявляемого способа, заключается в том, что способ дает возможность проведения совместного обезвреживания выработавших свой ресурс антифризов и сернокислотного электролита с получением продуктов, пригодных к вторичному использованию в промышленности; уменьшение техногенного воздействия вредных веществ на окружающую среду и улучшение экологической обстановки.

Для решения поставленной задачи и достижения указанного технического результата в способе обезвреживания токсичных промышленных отходов, включающем их термическую обработку в химически активной среде в обогреваемой емкости, согласно изобретению выработавшие ресурс растворы антифриза, содержащие этиленгликоль, смешивают с отработанным сернокислотным электролитом при весовом отношении этиленгликоля к серной кислоте от 1,0:0,1 до 1,0:1,5, в пересчете на безводные компоненты, после чего полученную смесь подвергают термообработке при 100-180°C при атмосферном давлении, в условиях свободного доступа воздуха в реакционную зону при перемешивании продукта в емкости до получения аморфного сульфированного углерода, затем полученный аморфный сульфированный углерод подвергают дальнейшей термообработке при 250-350°C до образования зольного остатка постоянного веса.

Сущность заявляемого способа заключается в том, что в нем заложен принцип «токсичное утилизируется с экологически опасным». Предлагается обезвреживание токсичных отработанных антифризов, содержащих токсичный этиленгликоль, проводить совместно с экологически опасными отработанными химически агрессивными сернокислыми электролитами, а получаемые при обезвреживании продукты использовать в качестве сорбентов или минерально-сырьевых добавок к цементу.

Известно, что концентрированная серная кислота обладает сильными окислительными свойствами, особенно при нагревании [Б.В.Некрасов. Основы общей химии. Том 1. Химия, Москва, 1965, с.314]. Серная кислота обычно восстанавливается до бесцветной двуокиси серы (SO2), которая в свою очередь при достаточно высокой температуре, но не более 400°C в присутствии катализаторов взаимодействует с кислородом по сильно экзотермической реакции - 1 с образованием дымящей на воздухе трехокиси серы (SO3). Трехокись серы, в свою очередь, также характеризуется сильными окислительными свойствами

Заметное разложение SO3 при нагревании (по реакции, обратной ее образованию) наступает лишь при температурах выше 400°C.

Также известно, что серная кислота активно поглощает пары воды [Н.Л.Глинка. Общая химия. Том 1. Химия, Ленинградское отделение, 1976, с.384]. Способностью поглощать воду объясняется обугливание органических веществ (углеводородов) при действии на них концентрированной серной кислоты. В состав углеводородов водород и кислород входят в таком же отношении, в каком они находятся в воде. Серная кислота, даже холодная, отнимает от углеводородов водород и кислород, которые образуют воду, а углерод выделяется в виде угля.

Известно о каталитическом влиянии металлов в высших степенях их окисления, например Fe+3, ускоряющем кинетику процесса термохимической деструкции органических веществ [патент США №4737315, 1986 г., G21F 9/08; и Journal of Radijanalytical Chemistry, 1983, v.78, N2, p.295-305]. При реализации предлагаемого способа катализаторами, ускоряющими (смотри время проведения процесса в примерах 1, 2 и 3) реакцию термохимической деструкции этиленгликоля, являются катионы металлов (Fe+3, Cu+2, Al+3, Pb+4 и др.), входящих в состав отработанного тосола и электролита (шламовая составляющая отходов).

Экспериментально установлено, что при проведении термической обработки смеси водных растворов этиленгликоля с серной кислотой при температурах 100-180°C происходит интенсивная деструкция (пиролиз) этиленгликоля с образованием аморфного углерода и газообразных летучих продуктов. При этом нижний температурный предел в предлагаемом способе - 100°C - обосновывается температурой кипения воды при атмосферном давлении (стадия обезвоживания), а верхний - 180°C - температурой кипения этиленгликоля (стадия синтеза углерода при температурах ниже температуры кипения этиленгликоля - 197,3°C).

Известно, что горячая серная кислота, являясь энергичным окислителем, окисляет углерод, по реакции (2), до летучих продуктов - CO2, SO3 и H2O.

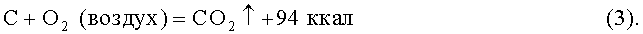

Также известно, что при нагревании углерода на воздухе он энергично взаимодействует с кислородом по реакции (3) [Б.В.Некрасов. Основы общей химии. Том 2. Химия, Москва, 1965, с.6].

Экспериментально установлено, что образующийся при пиролизе этиленгликоля в серной кислоте углерод эффективно «сгорает» при температурах 250-350°C с образованием газообразных продуктов (смотри реакции 2 и 3) и сухого зольного остатка постоянного веса. При этом скорость «сгорания» углерода существенно возрастает с увеличением температуры.

Верхний температурный предел (350°С) в предлагаемом способе обосновывается кинетикой процесса «сгорания» углерода и температурой разложения серной кислоты. Известно, что концентрированная серная кислота (98,3%) разлагается при температурах выше 336,5°C [В.И.Перельман. Краткий справочник химика. Изд. химической литературы. Москва, 1955, с.68-69] с образованием SO3 и H2O, что при реализации предлагаемого способа гарантирует полное разложение серной кислоты в случае ее избыточного содержания в реакционной зоне аппарата и, соответственно, в конечном продукте переработки радиоактивных отходов.

При проведении экспериментов по обоснованию предлагаемого способа обезвреживания промышленных токсичных отходов использовали:

- антифриз марки ТОСОЛ-А40 по ТУ 02-751-73;

- концентрированную серную кислоту марки «хч» по ГОСТ 4204-77;

- портландцемент марки М-500;

- выработавший в процессе 2-летней эксплуатации автомобиля марки ВАЗ 21074 ресурс раствор антифриза марки ТОСОЛ-А40;

- выработавший в процессе 3-летней эксплуатации АБ ресурс электролит.

Эксперименты проводили в открытом кварцевом тигле в условиях свободного доступа воздуха в реакционную зону при периодическом (1 раз в 15 минут) перемешивании продукта в тигле кварцевой мешалкой.

Способ осуществляется следующим образом.

Отработанные растворы антифриза, содержащие этиленгликоль, и сернокислотного электролита смешивают при весовом отношении этиленгликоля к серной кислоте от 1,0:0,1 до 1,0:1,5, в пересчете на безводные компоненты, после чего полученную смесь подвергают термообработке при 100-180°C. Процесс ведут при атмосферном давлении, в условиях свободного доступа воздуха в реакционную зону, при перемешивании продукта в емкости до получения аморфного сульфированного углерода. Далее полученный аморфный сульфированный углерод подвергают дальнейшей термообработке при 250-350°C до образования в емкости зольного остатка постоянного веса.

Примеры осуществления предлагаемого способа

Пример 1

2,27 г тосола (2,5 см3) смешивают в кварцевом тигле с 1,7 г (1,0 см3) концентрированной H2SO4 (весовое отношение безводных компонентов этиленгликоля к H2SO4 ~1:1,5) и подвергают смесь при периодическом перемешивании термообработке в диапазоне температур от 100 до 180°C до получения в тигле углерода постоянного веса. Суммарное время термообработки составило около 5-6 часов.

Основные результаты эксперимента:

- объем углерода - 1,0 см3;

- вес углерода - 0,52 г;

- уменьшение объема - в 3,5 раза;

- уменьшение веса - в 7,6 раза.

Далее полученный углерод подвергают термообработке («сжигают») при температуре 250 до 350°C до получения в тигле водостойкого зольного остатка (продукта) постоянного веса. Суммарное время термообработки составило около 5-6 часов.

Основные результаты эксперимента:

- вес зольного остатка - 0,03 г;

- объем зольного остатка - 0,1 см3;

- уменьшение веса по отношению к исходному - в 132 раза;

- уменьшение объема по отношению к исходному - в 35 раз.

Далее зольный остаток смешивают с цементом (0,4 см3) и полученную смесь затворяют водой. Объем конечного продукта - 0,25 см3.

Пример 2

Смешивают 5,0 см3 (5,5 г) отработанных тосола и 13 см3 (13,4 г) электролита (весовое отношение безводных компонентов этиленгликоля к H2SO4 ~1:0,2) и подвергают полученную смесь при периодическом перемешивании термообработке в диапазоне температур от 100 до 180°C до получения в тигле продукта постоянного веса, представляющего собой сухую смесь углерода с оксидами и сульфатами металлов. Суммарное время термообработки составило около 1,5 часа. Далее полученный продукт подвергают термообработке при температуре 250 до 350°C до получения в тигле водостойкого зольного остатка постоянного веса. Суммарное время термообработки составило около 2-3 часов.

Основные результаты эксперимента:

- объем зольного остатка - 0,1 см3;

- вес зольного остатка - 0,06 г;

- уменьшение веса по отношению к исходному - в 315 раз;

- уменьшение объема по отношению к исходному - в 180 раз.

Пример 3

Смешивают 5,0 см3 (5,5 г) отработанных тосола и 6,5 см3 (6,7 г) электролита (весовое отношение безводных компонентов этиленгликоля к H2SO4 ~1:0,1) и подвергают полученную смесь при периодическом перемешивании термообработке в диапазоне температур от 100 до 180°C до получения в тигле продукта постоянного веса, представляющего собой сухую смесь углерода с оксидами и сульфатами металлов. Суммарное время термообработки составило около 1,5 часа. Далее полученный продукт подвергают термообработке при температуре 250 до 350°C до получения в тигле водостойкого зольного остатка постоянного веса. Суммарное время термообработки составило около 2-3 часов.

Основные результаты эксперимента:

- объем зольного остатка - 0,08 см3;

- вес зольного остатка - 0,05 г;

- уменьшение веса по отношению к исходному - в 244 раза;

- уменьшение объема по отношению к исходному - в 144 раза.

Внедрение предлагаемого способа обезвреживания промышленных токсичных отходов позволит провести совместную переработку выработавших свой ресурс антифризов и сернокислотного электролита с получением на финише технологического процесса экологически безопасных продуктов, пригодных к использованию как сырье, материал или полуфабрикат в различных отраслях промышленности.

В целом предлагаемый способ позволит уменьшить техногенное воздействие вредных веществ на окружающую среду и улучшить экологическую обстановку при обезвреживание токсичных промышленных отходов и хранении конечных продуктов их переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2461902C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МИНЕРАЛИЗОВАННЫХ СТОЧНЫХ ВОД АТОМНЫХ И ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2011 |

|

RU2473013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ СМЕШАННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2452050C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2009 |

|

RU2412495C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ПРОТИВООБЛЕДЕНИТЕЛЬНЫХ ЖИДКОСТЕЙ | 2014 |

|

RU2583259C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ПРОМЫШЛЕННЫХ ТОКСИЧНЫХ ЖИДКИХ ОТХОДОВ | 2008 |

|

RU2381579C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2009 |

|

RU2408100C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2370836C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2394659C1 |

Изобретение относится к области химии. Отработанные растворы антифриза, содержащие этиленгликоль, и сернокислотного электролита смешивают при весовом отношении этиленгликоля к серной кислоте от 1,0:0,1 до 1,0:1,5, в пересчете на безводные компоненты. После чего полученную смесь подвергают термообработке при 100-180°C при атмосферном давлении в условиях свободного доступа воздуха в реакционную зону при перемешивании продукта до получения аморфного сульфированного углерода. Затем, необязательно, проводят его дальнейшую термообработку при 250-350°C до образования зольного остатка. Изобретение позволяет проводить совместное обезвреживание выработавших свой ресурс антифризов и сернокислотного электролита с получением продуктов, пригодных к вторичному использованию. 3 пр.

Способ обезвреживания токсичных промышленных отходов, включающий их термическую обработку в химически активной среде, отличающийся тем, что отработанные растворы антифриза, содержащие этиленгликоль, и сернокислотного электролита смешивают при весовом соотношении этиленгликоля к серной кислоте от 1,0:0,1 до 1,0:1,5, в пересчете на безводные компоненты, после чего полученную смесь подвергают термообработке при 100-180°C при атмосферном давлении в условиях свободного доступа воздуха в реакционную зону при перемешивании продукта до получения аморфного сульфированного углерода и, необязательно, проводят его дальнейшую термообработку при 250-350°C до образования зольного остатка.

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| US 7125497 B1, 24.10.2006 | |||

| ГИБРИДНАЯ ИСКУССТВЕННАЯ ФОРМИРУЮЩАЯ ЛИНИЯ С СОСРЕДОТОЧЕННЫМИ ПАРАМЕТРАМИ | 0 |

|

SU344564A1 |

| US 4675464 A, 23.06.1987. | |||

Авторы

Даты

2013-01-20—Публикация

2011-07-26—Подача