Изобретение относится к термопластичной эластомерной композиции с повышенной устойчивостью к действию агрессивных сред, на основе полиэтилена и хлорсульфированного полиэтилена, которые могут быть использованы для изготовления методами литья под давлением и экструзии прокладок, втулок, манжетов и других резинотехнических изделий работающих в условиях контакта с агрессивными средами.

Известна термопластичная эластомерная композиция (РФ №2276167, МПК C08L 23/16, C08L 23/06, C08L 23/10, C08L 61/10, C08J 3/20, C08J 3/24, - 10.05.2006) следующего состава, мас.ч.: - 100,0, полипропилен - 25-60, полиэтилен низкой плотности - 1-10, масло - 20-100, сера - 0,1-2,0, тиурам - 0,1-1,5, альтакс - 0,1-0,5, стеариновая кислота - 0,1-2,0, окись цинка - 0,5-8,0, или пероксидная вулканизация: перекись дикумила - 0,1-2,0, бис-малеимид - 0,1-2,5, новолачная алкилфенолоформальдегидная смола - 0,2-10,0, органический фосфит - 0,02-1,0, пигмент - 0,01-2,0, наполнитель - 0,1-50,0, антиоксидант - 0,1-2,0, фталатные пластификаторы - 0,5-10,0.

Недостатком данной композиции является низкая устойчивость к действию агрессивных сред, например алифатических углеводородов, кетонов, спиртов и нефтепродуктов.

Известна термопластичная эластомерная композиция (РФ №2343170, МПК C08L 23/16, C08L 23/12, C08L 23/06, С08К 13/02, C08J 3/24, - 01.02.2007), содержащая полипропилен, полиэтилен, тройной этилен-пропилен-диеновый сополимер, серу, первичный и вторичный ускорители вулканизации, стеариновую кислоту и оксид цинка.

Данная композиция не обладает устойчивостью к действию химических агрессивных сред. Также недостатком данной композиции является много-компонентность, что усложняет ее получение.

Наиболее близкой по технической сущности и достигаемому эффекту является термопластичная эластомерная композиция (патент ЕР 2098566 А1, МПК C08L 23/08, C08L 77/00, - 08.08.2009) следующего состава: полиамид - 10-40 мас.%; сополимер α-олефин-винилацетата (содержанием звеньев винилацетата от 60-80 мас.%) - 60-80 мас.%; наполнители, пластификаторы, антиоксиданты, антиозанаты - 5-15 мас.%; вулканизующий агент 0,2-10 м.ч. на 100 м.ч. сополимера α-олефин-винилацетат.

Недостатками данной композиции является низкие деформационно-прочностные свойства и устойчивость к действию масел, так как маслопоглащение составляет 22 мас.%, прочность при растяжении 5,1 МПа и относительное удлинение при разрыве 220%. Также недостатком является необходимость добавления в композицию антиоксидантов и антиозанантов для повышения устойчивости к действию атмосферы.

Задача настоящего изобретения состоит в предложении состава термопластичной эластомерной композиции с повышенной устойчивостью к действию агрессивных сред и высокими физико-механическими свойствами.

Технический результат: повышение устойчивости к действию агрессивных сред и физико-механических свойств.

Для решения поставленной технической задачи предложена термопластичная эластомерная композиция, предназначенная для изготовления изделий методами литья под давлением и экструзии, полученная путем смешения полиэтилена при скорости вращения роторов 50 мин-1 до полного его плавления с последующим добавлением хлорсульфированного полиэтилена при скорости вращения роторов 65 мин-1, при следующих соотношениях компонентов, мас.%:

при этом показатель текучести расплава композиции, определенный при нагрузке 15 кг и температуре 150°С, составляет 0,5-4,99 г/10 мин.

Термопластичная эластомерная композиция дополнительно содержит окись магния, в количестве 5 мас.ч. на 100 мас.ч. хлорсульфированного полиэтилена.

Содержание термопластичного полимера в композиции 20-60 мас.%, а хлорсульфированного полиэтилена 40-80 мас.%. При данном соотношении компонентов композиция проявляет эластичные свойства, высокую устойчивость к действию агрессивных сред и обеспечивается ее переработка литьевыми методами.

В соответствии с изобретением в качестве эластомера используется хлорсульфированный полиэтилен. В таком полимере одна группа - SO2Cl приходится на каждые 90 атомов С и один атом Cl на каждые 7-8 атомов С. В макромолекуле ХСПЭ отсутствуют ненасыщенные связи, что определяет инертность композиции к кислороду, озону и многим химически агрессивным средам. Наличие хлорированных и хлорсульфированных третичных групп в молекуле хлорсульфированного полиэтилена приводит к тому, что при температуре свыше 120°С (в процессе получения и переработки композиции) происходит дегидрохлорирование хлорсульфированного полиэтилена по нестабильным третичным группам с выделением хлористого водорода и образованием пространственно сшитой структуры, что приводит к упрочнению получаемого материала.

В предлагаемом способе используют следующие компоненты.

В качестве термопластичного полимера используют полиэтилен высокого давления (ПЭВД) ГОСТ 16837-77, полиэтилен низкого давления (ПЭНД) ГОСТ 16838-85.

В качестве эластичного полимера используют хлорсульфированный полиэтилен различных марок с различным содержанием хлорированных и хлорсульфированных групп, такие как ХСПЭ-20И ТУ 6-55-9-90 с изменением 1, ХСПЭ-А, ХСПЭ-Б, ХСПЭ-П, ХСПЭ-Л ХСПЭ-Ж, ХСПЭ-40 [Донцов А.А. и др. Хлорированные полимеры.- М., Химия, 1979. - 232 с.], а также зарубежные аналоги Hipolon 20®, Hipolon 40®, Hipolon 40S®, Hipolon 4085®, Hipolon 45®, Hipolon 48®, Hipolon 48S®, Toso-CSM®, Extos®, CSM 40L®, CSM 40M®, CSM 40H®.

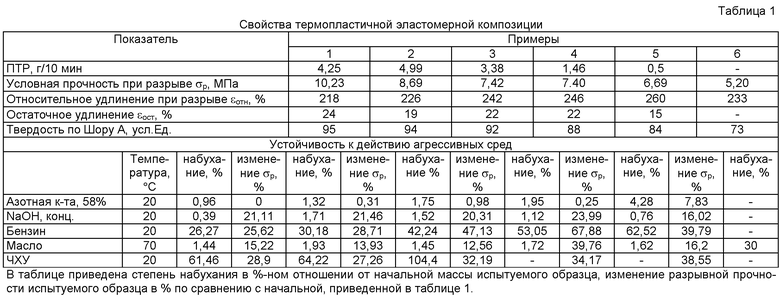

Деформационно-прочностные свойства термопластичной эластомерной композиции определяли по ГОСТ 270-75. Твердость получаемой композиции определяли по ГОСТ 263-75. Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при нагрузке 15 кг и температуре 150°С. Устойчивость к действию агрессивных сред определяли по ГОСТ 9.030-74 при температурах указанных в таблице 1 по набуханию в течении 168 час, а также изменению показателя физико-механических свойств при выдерживании в течении 72 часов в различных средах приведенных в таблице 1. Испытания на устойчивость к действию озона и атмосферы проводили по ГОСТ 9.708-83 и 9.707-81.

Изобретение иллюстрируется следующими примерами.

Пример 1. В смеситель типа Брабендер загружается 60 мас.% (45,6 г.) ПЭНД и ведут смешение при температуре 135°С и скорости вращения роторов 50 мин-1 до полного плавления ПЭНД. Далее в смеситель добавляют 40 мас.% (30,4 г.) ХСПЭ и ведут смешение в течение 10 мин при температуре 135°С и скорости вращения роторов 65 мин-1. В результате получается термопластичная эластомерная композиция составом (мас.%) ПЭНД 60; ХСПЭ 40. Далее полученные смеси перерабатывались по технологии, характерной для пластмасс. Полученную термопластичную эластомерную композицию подвергают испытаниям. Свойства конечного материала приведены в таблице 1.

Пример 2. В смеситель типа Брабендер загружается 50 мас.% (38 г.) ПЭВД и ведут смешение при температуре 135°С и скорости вращения роторов 50 мин-1 до полного плавления ПЭВД. Далее в смеситель добавляют 50 мас.% (38 г.) ХСПЭ и ведут смешение в течение 10 мин при температуре 135°С и скорости вращения роторов 65 мин-1. В результате получается термопластичная эластомерная композиция составом (мас.%) ПЭВД 50; ХСПЭ 50. Далее полученные смеси перерабатывались по технологии, характерной для пластмасс. Полученную термопластичную эластомерную композицию подвергают испытаниям. Свойства конечного материала приведены в таблице 1.

Пример 3. В смеситель типа Брабендер загружается 60 мас.% (45,6 г.) ХСПЭ и ведут смешение при температуре 135°С и скорости вращения роторов 50 мин-1. Далее в смеситель добавляют 40 мас.% (30,4 г.) ПЭВД и ведут смешение в течение 10 мин при температуре 135°С и скорости вращения роторов 65 мин-1. В результате получается термопластичная эластомерная композиция составом (мас.%) ПЭВД 40; ХСПЭ 60. Далее полученные смеси перерабатывались по технологии, характерной для пластмасс. Полученную термопластичную эластомерную композицию подвергают испытаниям. Свойства конечного материала приведены в таблице 1.

Пример 4. На вальцах ЛБ 450 225/225 в ХСПЭ-20И вводят оксид магния из расчета 5 мас.ч. окиси магния на 100 мас.ч. ХСПЭ. Затем в смеситель типа Брабендер загружается 30 мас.% (22,8 г.) ПЭВД и ведут смешение при температуре 135°С и скорости вращения роторов 50 мин-1 до полного плавления ПЭВД. Далее в смеситель добавляют 70 мас.% (53,2 г.) смеси полученной на вальцах и ведут смешение в течение 10 мин при температуре 135°С и скорости вращения роторов 65 мин-1. Далее полученные смеси перерабатывались по технологии, характерной для пластмасс. Получают термопластичную эластомерную композицию, которую подвергают испытаниям. В результате получается термопластичная эластомерная композиция составом (мас.%) ПЭВД 30; ХСПЭ 67,4; оксид магния 2,6. Свойства конечного материала приведены в таблице 1.

Пример 5. На вальцах ЛБ 450 225/225 в ХСПЭ-20И вводят оксид магния из расчета 5 мас.ч. окиси магния на 100 мас.ч. ХСПЭ. Затем в смеситель типа Брабендер загружается 80 мас.% (60,8 г.) смеси полученной на вальцах и ведут смешение при температуре 135°С и скорости вращения роторов 50 мин-1 в течении 3 мин. Далее в смеситель добавляют 20 мас.% (15,2 г.) ПЭВД и ведут смешение в течении 10 мин при температуре 135°С и скорости вращения роторов 65 мин-1. Далее полученные смеси перерабатывались по технологии, характерной для пластмасс. Получают термопластичную эластомерную композицию которую подвергают испытаниям. В результате получается термопластичная эластомерная композиция составом (масс.%) ПЭВД 20; ХСПЭ 77,4; оксид магния 2,6. Свойства конечного материала приведены в таблице 1.

Пример 6 (по прототипу). Закрытый смеситель объемом 1,5 л. Предварительно нагревают до температуры 180°С и загружают каучук (сополимер этилен-винилацетат) Levapren 600® в количестве 95 мас.ч. и все дополнительные ингредиенты, за исключением вулканизующего агента, такие как MAH_g_Lev 600 в количестве 5 мас.ч. Fusabond MC250D (сополимер этилен-винил ацетат с содержанием винилацетата 28 мас.%), а также и присадки: 2 мас.ч. Maglite® DE и 3 мас.ч. Rhenogran PCD 50, и ведут смешение в течение 1 мин. При скорости вращения роторов 100 мин-1. Далее в смеситель загружается термопласт (полиамид-6) в количестве 40 мас.ч. и ведут смешение при температуре 230-250°С и скорости вращения роторов 130-150 мин-1 в течение 3 мин. По окончанию 3 мин. в смеситель загружается вулканизующий агент пероксид (Trigonox® 311 производства Akzo Nobel Chemicals) и смешение продолжают еще 3 мин. при скорости вращения роторов 150 мин-1, при этом происходит динамическая вулканизация каучука. Далее полученные смеси прессовались при температуре 250°С в течение 10 мин в виде пластин толщиной 2 мм. Свойства конечного материала приведены в таблице 1.

Как видно из приведенных данных, полученные термопластичные эластомерные композиции по предлагаемому способу, во-первых, превосходят прототип по комплексу физико-механических свойств, так условная прочность при растяжении (по примеру 1 и 2) превосходят прототип в 1,3-5 раза, при равном значении относительного удлинения.

Значение показателя текучести расплава (ПТР) свидетельствует о том, что термопластичная эластомерная композиция по данному изобретению может быть переработана литьевыми методами, экструзией.

Также данная термопластичная эластомерная композиция обладает устойчивостью к действию агрессивных сред. Так маслопоглащение составляет 1,93, изменение разрывной прочности 13,93%, а бензопоглащение 30,18%, изменение разрывной прочности 28,71% (пример 2). При этом маслостойкость данной композиции превосходит прототип. По данным приведенным в таблицы 1 и в соответствии с нормами стандарта ASTM D 471 и ASTM D 2000 следует, что термопластичная эластомерная композиция обладает устойчивостью к действию кислот, щелочей, хлорированных углеводородов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

заявленное изобретение позволяет получать термопластичные эластомерные композиции с повышенной устойчивостью к действию агрессивных сред и высокими физико-механическими свойствами;

для заявляемого изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2458943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2510881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2519401C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| Термопластичная эластомерная композиция для покрытия | 2019 |

|

RU2697807C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2069217C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

| Термопластичная эластомерная композиция для изготовления эластичных материалов | 2016 |

|

RU2633549C1 |

| Способ получения термопластичного эластомера на основе натурального каучука и поливинилхлорида | 2017 |

|

RU2663045C1 |

Настоящее изобретение относится к термопластичной эластомерной композиции на основе полиэтилена и хлорсульфированного полиэтилена, предназначенной для изготовления методами литья под давлением и экструзии прокладок, втулок, манжет и других резинотехнических изделий, работающих в условиях контакта с агрессивными средами. Композиция получена путем смешения полиэтилена при скорости вращения роторов 50 мин-1 до полного его плавления, после чего в расплав полиэтилена добавлен хлорсульфированный полиэтилен при скорости вращения роторов 65 мин-1. При этом показатель текучести расплава композиции, определенный при нагрузке 15 кг и температуре 150°С, составляет 0,5-4,99 г/10 мин. Композиции содержит 20-60 мас.% полиэтилена и 40-80 мас.% хлорсульфированного полиэтилена. Полученная композиция обладает повышенной устойчивостью к действию агрессивных сред и высокими физико-механическими свойствами. 1 з.п. ф-лы, 1 табл., 6 пр.

1. Термопластичная эластомерная композиция, предназначенная для изготовления изделий методами литья под давлением и экструзии, полученная путем смешения полиэтилена при скорости вращения роторов 50 мин-1 до полного его плавления с последующим добавлением хлорсульфированного полиэтилена при скорости вращения роторов 65 мин-1 при следующих соотношениях компонентов, мас.%:

при этом показатель текучести расплава композиции, определенный при нагрузке 15 кг и температуре 150°С, составляет 0,5-4,99 г/10 мин.

2. Термопластичная эластомерная композиция по п.1, отличающаяся тем, что дополнительно содержит окись магния в количестве 5 мас.ч. на 100 мас.ч. хлорсульфированного полиэтилена.

| JP 59182831 А, 17.10.1984 | |||

| Энциклопедия полимеров | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Советская энциклопедия, 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 97101852 А, 27.02.1999 | |||

| Гальванический элемент | 1926 |

|

SU5005A1 |

| ЕР 0999394 A1, 10.05.2000 | |||

| МОДИФИЦИРОВАННЫЙ ГАЛОГЕНИРОВАННЫЙ И ГАЛОГЕНСУЛЬФИРОВАННЫЙ (СО)ПОЛИМЕР БУТЕНА-1, СВЯЗУЮЩЕЕ, КОМПОЗИЦИЯ И ИЗДЕЛИЯ НА ЕГО ОСНОВЕ | 2002 |

|

RU2252226C2 |

| МАТЕРИАЛ "РЕЗИНОЛ-БЕН" ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2176713C1 |

Авторы

Даты

2013-01-27—Публикация

2011-04-01—Подача