Изобретение относится к теплоэнергетике, химической и топливной промышленности, может быть использовано при газификации твердого топлива или смесей органических веществ.

В последние годы характерно повышение роли местного топлива и горючих отходов в энергообеспечении страны. Это связано с тем, что в структуре себестоимости производства продукции энергетическая составляющая имеет преобладающее значение. Поэтому с учетом резкого удорожания и дефицита высококалорийных энергоносителей на основе нефти и природного газа, возникла необходимость создания технологий и оборудования для получения тепловой и электрической энергии на основе возобновляемых и местных видов топлива (отходы деревообработки, с/х производства, промышленные отходы и т.д.), стоимость которых в настоящее время примерно в 10-12 раз ниже стоимости нефтепродуктов [1].

Одним из эффективных направлений использования в энергетике твердого топлива и горючих отходов промышленного и сельскохозяйственного производств является, кроме прямого сжигания в топках, их предварительная переработка в горючие газы различного назначения при помощи газогенераторов. Получаемый в газогенераторах газ может быть использован как топливо в энергетических установках, технологических процессах, транспортных и стационарных силовых машинах.

К настоящему времени разработано большое количество разнообразных способов газификации твердого топлива (в зависимости от назначения получаемого газа, качества исходного топлива, вида дутья, давления и т.д.) и реализующих их конструкций газогенераторов [2].

Преимуществами генераторного газа являются возможность поддержания высокотемпературных процессов, лучшие условия сжигания и управления технологическим процессом, а также возможность его получения из низкосортных и недефицитных видов твердого топлива, в том числе твердых промышленных или бытовых отходов.

К сожалению, одним из основных недостатков существующих способов газификации твердых топлив является значительное содержание смолы, влаги и сажи в получаемом горючем газе. Это делает получаемый газ непригодным для перекачки по трубопроводам, применения в качестве топлива для двигателей внутреннего сгорания (например, электрогенераторов).

Известны способы газификации, направленные на устранение указанного недостатка путем выбора оптимального вида топлива (дающего относительно чистый газ) в виде кокса или древесного угля. Такой способ газификации значительно удорожает стоимость произведенного газа и делает процесс его получения экономически невыгодным.

Частично проблема устранения высокого содержания примесей в генераторном газе решается в способе газификации твердого топлива, принятом за прототип [3].

Способ газификации принятый за прототип заключается в подаче топлива в объем газогенератора, его пиролизе и газификации с последующей очисткой образовавшегося генераторного газа от влаги, смолы и негазифицированнных остатков твердого топлива. Очистка газа осуществляется вне объема газогенератора при помощи сепаратора (например, циклон или скруббер).

Способ, принятый за прототип, позволяет осуществлять процесс выработки генераторных газов и обеспечивает снижение содержания в них инородных примесей, однако характеризуется рядом существенных недостатков:

- низкая эффективность очистки генераторного газа, обусловленная присутствующей в генераторном газе смолой, которая совместно с сажей налипает на стенки оборудования, и вызывает засорение газоочистительных модулей;

- коррозией газопроводов из-за высокой влажности получаемого газа;

- невозможностью использовать самые дешевые виды твердого топлива - отходы растительного происхождения (солома, энергетические культуры) или твердые бытовые отходы, характеризующиеся значительным выносом золы из газогенератора;

- необходимостью периодического обслуживания газоочистных модулей;

- увеличенные массогабаритные характеристики оборудования, обусловленные применение внешних газоочистных модулей.

Предлагаемое техническое решение направлено на устранение недостатков прототипа и создание нового способа газификации твердого топлива, обладающего повышенной эффективностью за счет практически полного исключения выноса смолы, водяных паров и негазифицированнных остатков твердого топлива из активной части газогенератора.

Предлагаемый способ газификации твердого топлива заключается в подаче топлива в объем газогенератора, его пиролизе и газификации с последующей очисткой образовавшегося генераторного газа от влаги, смолы и негазифицированнных остатков твердого топлива.

При этом очистка генераторного газа осуществляется во внутреннем объеме газогенератора воздействием ультразвуковых колебаний с частотой более 20 кГц и интенсивностью в диапазоне 130-145 дБ. Колебания создаются плоским излучателем круглой или прямоугольной формы, изгибно-колеблющимся на частоте кратной основной и возбуждаемым, размещенным вне газогенератора, акустически связанным с ним продольно колеблющимся пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты [4].

Воздействие осуществляют одновременно колебаниями, создаваемые обеими сторонами плоского излучателя, причем колебания, создаваемые обратной к внутреннему объему газогенератора стороной излучателя, направляют в объем газогенератора после отражения и прохождения расстояния, превосходящего продольный размер излучателя на величину, кратную половине длины волны излучаемых ультразвуковых колебаний в воздухе.

В предлагаемом способе газификации твердого топлива задача повышения эффективности получения генераторного газа решается за счет:

- очистки полученных газов от дисперсных примесей (сажа, смола), путем их коагуляции [5] и осаждения ультразвуковыми колебаниями, непосредственно в газогенераторе;

- возврата коагулированных примесей под действием сил гравитации в активную зону газогенератора для дальнейшей газификации, вплоть до полного разложения;

- акустической интенсификации химических процессов окисления и восстановления, протекающих в активной зоне газогенератора.

Дополнительным преимуществом использования акустической коагуляции является возможность построения газогенератора по самой простой прямоточной схеме.

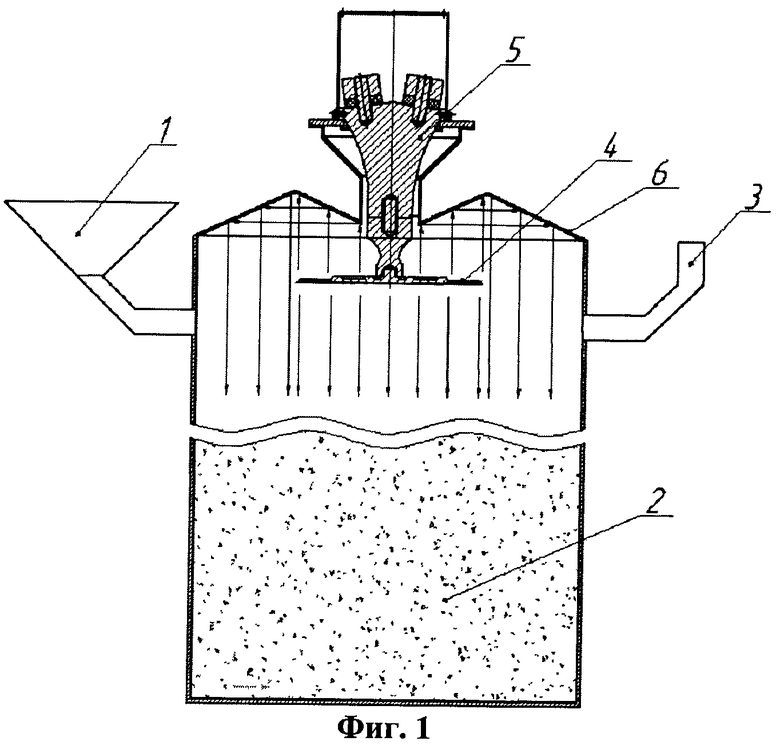

Сущность технического решения поясняется фиг.1, на которой схематично представлена конструкция газогенератора, реализующего предложенный способ. Газогенератор состоит из бункера-дозатора 1, подающего твердое топливо в активную зону газогенератора 2, патрубка для отвода генераторного газа 3. В верхней части газогенератора установлен акустический излучатель 4 в виде плоской пластины круглой или прямоугольной формы, изгибно-колеблющейся на частоте, кратной основной. Колебания излучателя возбуждаются размещенным вне газогенератора, но акустически связанным с ним продольно колеблющимся пьезоэлектрическим преобразователем 5, питаемым электронным генератором ультразвуковой частоты (на фиг.1 не показан).

Верхней крышкой газогенератора служит отражатель 6, установленный таким образом, что ультразвуковые колебания, создаваемые обратной к внутреннему объему газогенератора стороной излучателя, направляются в объем газогенератора после отражения и прохождения расстояния, превосходящего продольный размер излучателя на величину, кратную половине длины волны излучаемых ультразвуковых колебаний в воздухе.

Параметры акустического воздействия (частота более 20 кГц, интенсивность в диапазоне 130-145 дБ) были выбраны исходя из условия обеспечения максимальной эффективности коагуляции (при больших интенсивностях возможно кавитационное разрушение объединенных твердых и жидких частиц) и реализации безопасных условий реализации процесса для обслуживающего персонала.

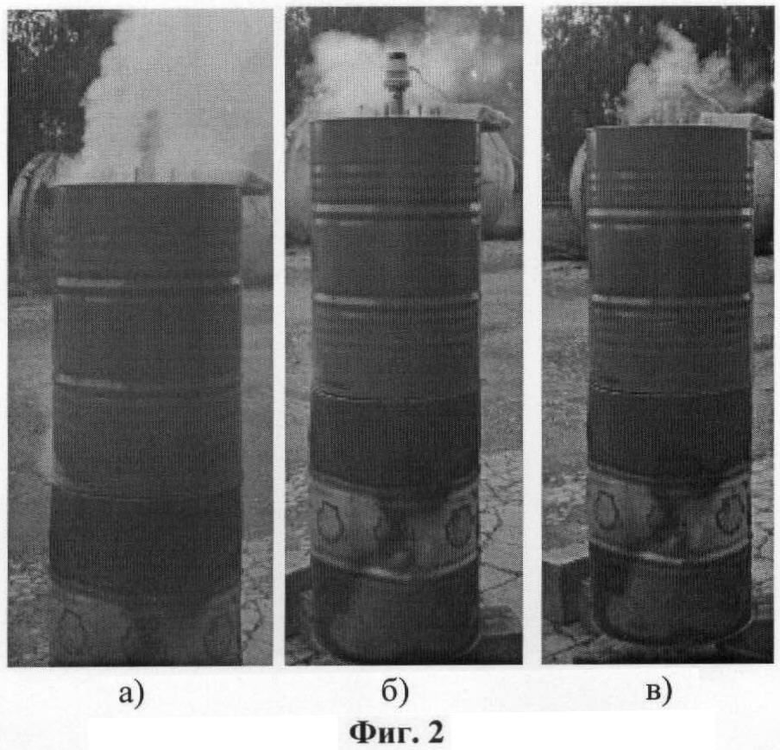

На фиг.2 показаны фотографии, иллюстрирующие (подтверждающие) уменьшение выноса смол и дисперсных частиц из газогенератора при воздействии ультразвуковых колебаний при помощи ультразвукового излучателя диаметром 190 мм (установлен внутри газогенератора), возбуждаемого прьезоэлектрическим преобразователем (размещен вне корпуса газогенератора). Фото фиг.2а соответствует процессу газификации без ультразвукового воздействия, фиг.2б - ультразвуковому воздействию с уровнем звукового давления 130 дБ, фиг.2в - ультразвуковому воздействию 145 дБ. Проведенные эксперименты показали высокую эффективность применения предлагаемого способа газификации твердого топлива (снижение содержания смолы в 9 раз, дисперсных примесей - негазифицированных остатков твердого топлива в 26 раз, водяного пара в 7 раз).

Практическая реализация предлагаемого технического решения запланирована к реализации ООО «Центр ультразвуковых технологий» в 2012 году.

Список литературы, использованной при составлении заявки

1. А.В.Кейко, Перспективные режимы газификации низкосортного твердого топлива [Текст] Кейко А.В., Ширкалин И.А., Свищев Д.А. // Перспективные режимы газификации низкосортного твердого топлива. Известия Российской академии наук. Энергетика. 2006. №3. С.55-63.

2. В.В.Афанасьев, Анализ технологий газификации твердого топлива [Текст] Афанасьев В.В., Ковалев В.Г., Тарасов В.А. // Вестник Чувашского университета. 2010. №3. С.194-205.

3. Патент РФ 1496246 - прототип

4. V.N.Khmelev, Development of piezoelectric ultrasonic oscillatory systems for intensification of processes in gases [Text] V.N.Khmelev, S.N.Tsyganok, A.V.Shalunov, A.N.Lebedev, S.S.Khmelev, A.N.Galakhov // Proceedings of the Tula State University, vol.1: Tula State University, pp.10, 2010.

5. V.N.Khmelev, ultrasonic coagulation of aerosols [Text] / V.N.Khmelev, A.V.Shalunov, K.V.Shalunova, S.N.Tsyganok, R.V.Barsukov, A.N.Sleveen // Alt. state, tech. University, BTI. - Biysk Univ Alt. state, tech. Press, 2010. - 241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ВОЗДУШНО-КАПЕЛЬНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2421566C2 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| СПОСОБ КОАГУЛЯЦИИ ИНОРОДНЫХ ЧАСТИЦ В ГАЗОВЫХ ПОТОКАХ | 2010 |

|

RU2447926C2 |

| Аппарат улавливания высокодисперсных частиц из газового потока | 2023 |

|

RU2807290C1 |

| Способ ультразвуковой коагуляции | 2021 |

|

RU2759506C1 |

| Ультразвуковая колебательная система для газовых сред | 2024 |

|

RU2822084C1 |

| Устройство ультразвуковой очистки сточных вод | 2019 |

|

RU2727125C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ БАРАБАННОГО ТИПА | 2004 |

|

RU2277611C1 |

| Способ ультразвуковой коагуляции субмикронных частиц | 2020 |

|

RU2740899C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

Изобретение относится к области химии и теплоэнергетики. Способ газификации твердого топлива заключается в подаче топлива в объем газогенератора, его пиролизе и газификации с последующей очисткой образовавшегося генераторного газа от влаги, смолы и негазифицированнных остатков твердого топлива. Очистку осуществляют во внутреннем объеме газогенератора воздействием ультразвуковых колебаний с частотой более 20 кГц и интенсивностью в диапазоне 130-145 дБ. Колебания создают плоским излучателем круглой или прямоугольной формы, изгибно-колеблющимся на частоте кратной основной. Излучатель возбуждается размещенным вне газогенератора, но акустически связанным с ним продольно колеблющимся пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты. Воздействие осуществляют одновременно колебаниями, создаваемыми обеими сторонами плоского излучателя, причем колебания, создаваемые обратной к внутреннему объему газогенератора стороной излучателя, направляют в объем газогенератора после отражения и прохождения расстояния, превосходящего продольный размер излучателя на величину кратную половине длины волны излучаемых ультразвуковых колебаний в воздухе. Изобретение позволяет снизить вынос смолы, водяных паров и негазифицированных остатков твердого топлива. 2 ил.

Способ газификации твердого топлива, заключающийся в подаче топлива в объем газогенератора, его пиролизе и газификации с последующей очисткой образовавшегося генераторного газа от влаги, смолы и негазифицированных остатков твердого топлива, отличающийся тем, что очистка осуществляется во внутреннем объеме газогенератора воздействием ультразвуковых колебаний с частотой более 20 кГц и интенсивностью в диапазоне 130-145 дБ, создаваемых плоским излучателем круглой или прямоугольной формы, изгибно-колеблющимся на частоте кратной основной и возбуждаемым, размещенным вне газогенератора, но акустически связанным с ним продольно колеблющимся пьезоэлектрическим преобразователем, питаемым электронным генератором ультразвуковой частоты, воздействие осуществляют одновременно колебаниями, создаваемыми обеими сторонами плоского излучателя, причем колебания, создаваемые обратной к внутреннему объему газогенератора стороной излучателя, направляют в объем газогенератора после отражения и прохождения расстояния, превосходящего продольный размер излучателя на величину, кратную половине длины волны излучаемых ультразвуковых колебаний в воздухе.

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 1986 |

|

RU1496246C |

| Способ газификации твердого топлива с различной величиной зерен и устройство для его осуществления | 1977 |

|

SU959632A3 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| JP 2901282 В2, 07.06.1999 | |||

| ЕР 1207192 A2, 22.05.2002. | |||

Авторы

Даты

2013-01-27—Публикация

2011-08-03—Подача