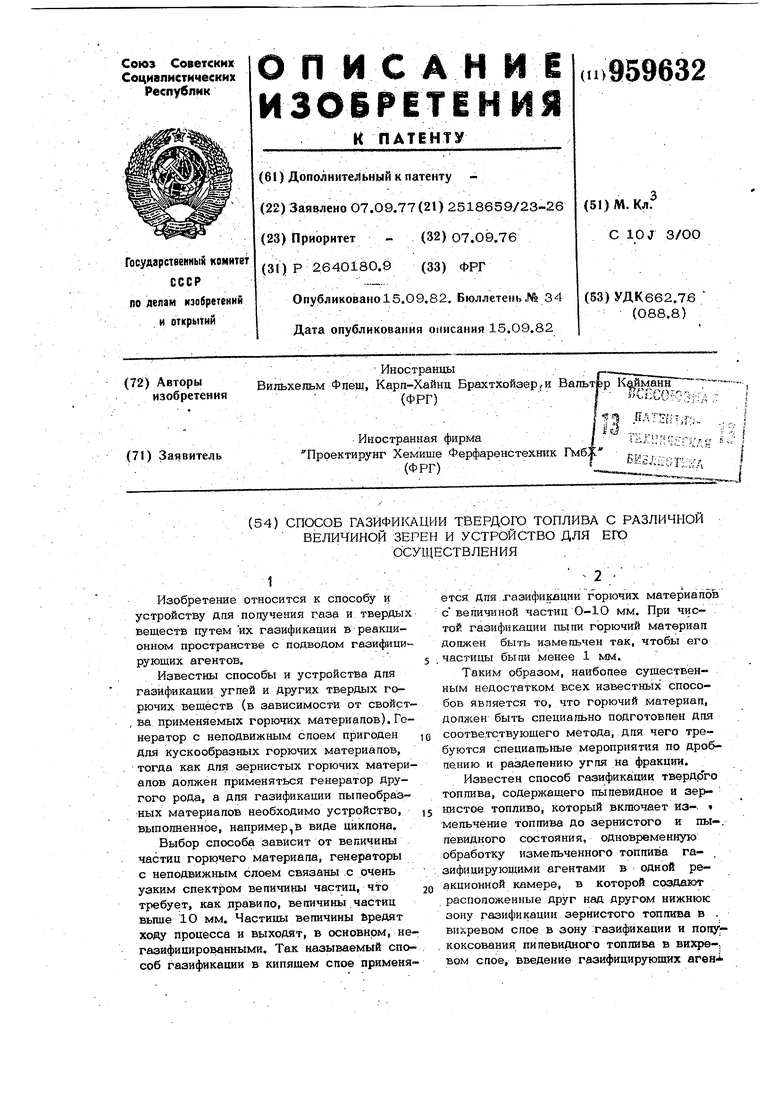

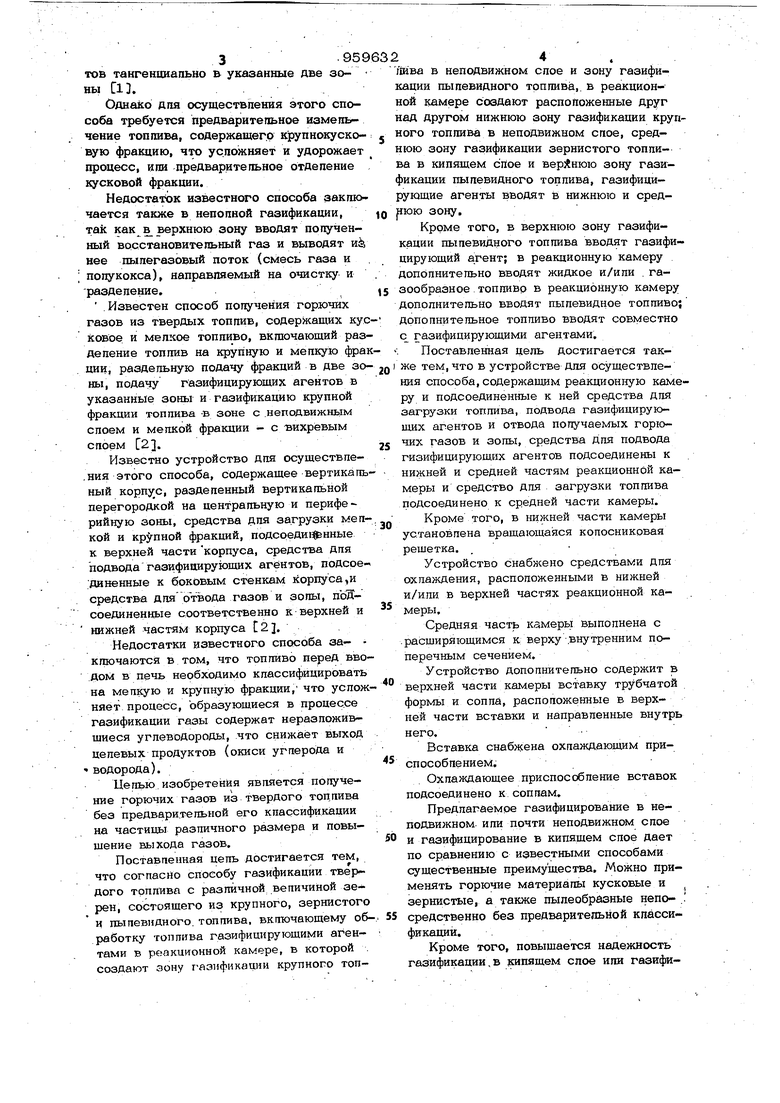

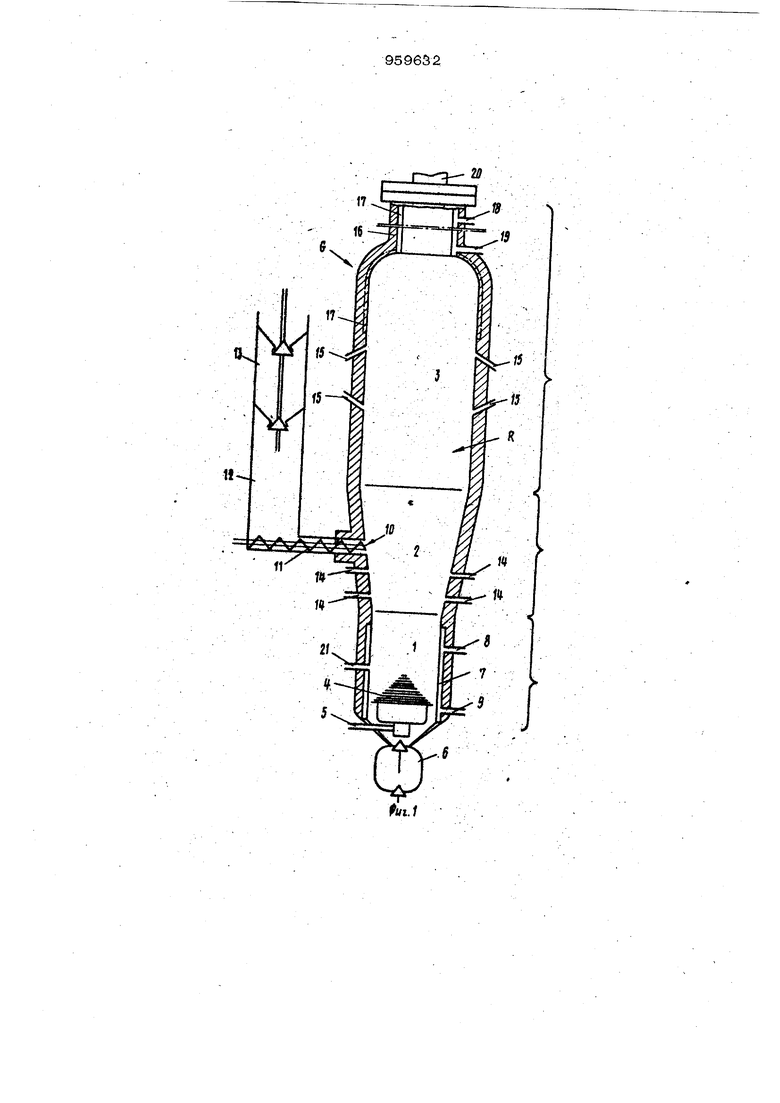

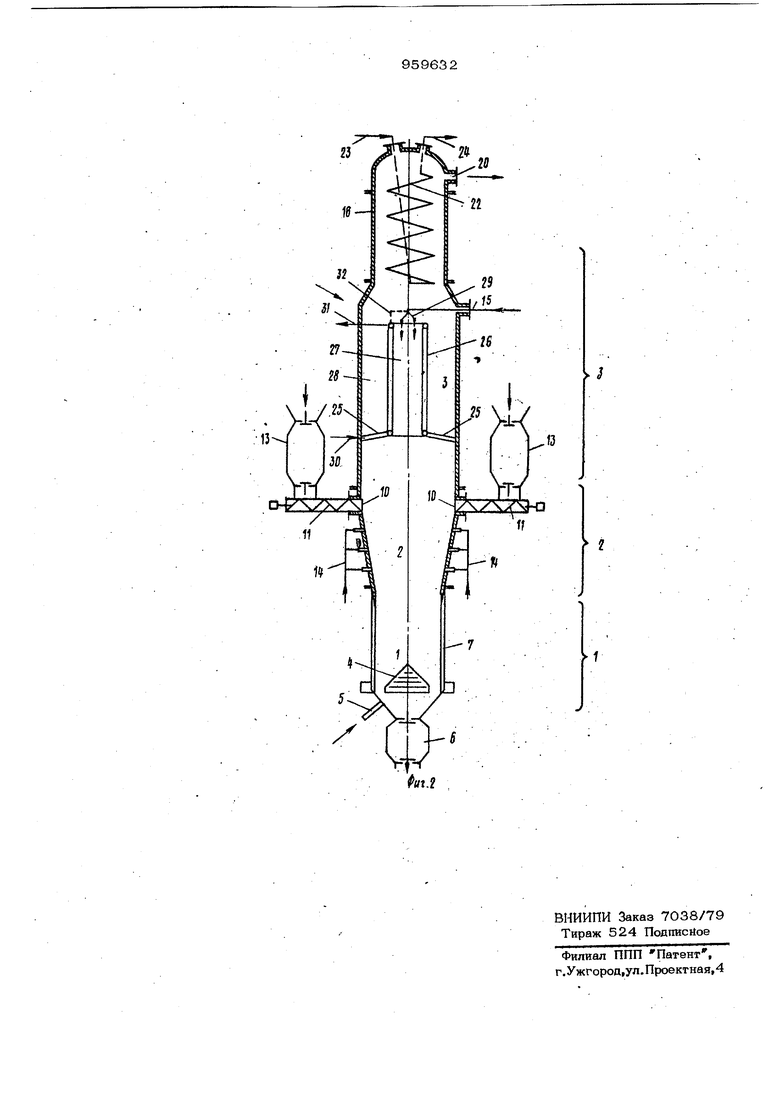

тов тангенциапьно в указанные две зо- вы 1L. Однако дпя осуществления этого способа требуется предварительное измельчение тошшва, содержащего крупнокусковую фракцию, что усложняет и удорожает процесс, ипи предварительное отделение кусковой фракции. Недостаток известного способа заключается также в неполной газификации, так как в верхнюю зону вводят получанный восстановительный газ и выводят и, нее пылегазовый поток (смесь газа и полукокса), направляемый на очистку и разделение.. .Известен способ получения горючих газов из твердых топ лив, содержащих кус ковое и мелхое топливо, включающий разделение топлив на крупную и мелкую фрак ции, раздельную подачу фракций в два з ны, подачу газифицирующих агентов в указанные зоны и газификацию крупной фракции топлива -в зоне с .неподвижнь1м слоем и мелкой фракции - с вихревым слоем 2. Известно устройство для осуществле,ния этого способа, содержащее вертикал ный корпусе, разделенный вертикальной перегородкой на центральную и периферийную зоны, средства для за.грузки мел кой и крупной фракций, подсоедифнные к верхней части корпуса, средства для подвода газифицирующих агентов, подсое диненные к боковым стенкам корпуса,и средства для отвода газов и золы, подсоединенные соответственно к верхней и нижней частям корпуса 2. Недостатки известного способа заключаются в том, что топливо перед вво дом в печь необходимо классифицировать на мелкую и крупную фракции, что услож няет процесс, образующиеся в процес.се газификации газы содержат неразложив- щиася углеводороды, что снижает выход целевых продуктов (окиси углерода и водорода). Цепью изобретения является получение горючих газов из твердого топлива без предвари.тепьной его классификации на частицы различного размера и повы- щение выхода газов. Поставленная цель достигается тем, что согласно способу газификации твердого топлива с различной величиной зерен, состоящего из крупного, зернистого и пылевидного, топлива, включающему об работку топлива газифицирующими агентами в р€акиионной камере, в которой создают зону г-аэификацни крупного топгшва в неподвижном слое и зону газификации пылевидного топлива,, в реакционной камере создают расположенные друг над другом нижнюю зону газификации крупного топлива в неподвижном слое, среднюю зону газификации зернистого топлива в кипящем слое и верхнюю зону газификации пылевидного топлива, газифицирующие агенты вводят и нижнюю и средрюю зону. Кроме того, в верхнюю зону газификации пылевидного топлива вводят газифицирующий а.гент; в реакционную камеру дополнительно вводят жидкое и/ипи . газообразное топгшвр в реакционную камеру дополнительно вводят пылевидное топливо; дополнительное топливо вводят совместно с газифицирующими агентами. Поставленная цель достигается так тем, что в устройстве для осуществлания способа, содержащим реакционную камеру и подсоединенные к ней средства для загрузки топлива, подвода газифицирующих агентов и отвода получаемых горючих газов и золы, средства для подвода гизифицирующих агентов подсоединены к нижней и средней частям реакционной камеры и средство для загрузки топлива подсоединено к средней части камеры. Кроме того, в нижней части камеры установлена вращающаяся колосниковая решетка. . Устройство снабжено средствами дпя охлаждения, расположенными в нижней и/или в верхней частях реакционной камеры. Средняя часть камеры выполнена с расширяющимся к верху-.внутранним поперачным сачением. Устройство дополнительно содержит в верхней части камеры вставку трубчатой формы и сопла, расположенные в верхней части вставки и направленные внутрь него. Вставка снабжена охлаждающим приспособлением. Охлаждающее приспособление вставок подсоединено к соплам. Предлагаемое газифицирование в неподвижном или почти неподвижном слое и газифицирование в кипящем слое дает по сравнению с известными способами существенные преимущества. Можно применять горючие материалы кусковые и зернистые, а также пылеобразные непо- ., средственно без предварительной классификаций. Кроме того, повышается надежность газификации, в кипящем слое или газификации 11ЫПИ, так как благодаря раздельному способу газификации в неподвижном слое имеются дополните пьвы резервы го рючих вешёств в общем процессе. Предложенный способ особешю эффек-. тивен при газификации кусковых битуми-: нрзных бурых и камёшшх углей. Gepнйстые проОДкты из неподвижного слоя расщепдавдтсЯ i;a поверхности аёрнйс ibiit частид горючего материала, и газифи дйруются ровместно (крекин1 нск;та ки),иа реактора BbikofliBT только; нужный продук тавый газ и содержащие золу тонкие остатки после газификавди. Поэтому наряду с..твердь1МИ горючими веществами в peak.иионвое пространство Могут вводиться так же и газообразные и/ипи жидкие .горючие вещества, например маепау: остатки масеп сернистые дегти и т. п, и там совместно газифицироваться. ТемПературва процесса может noДja,epлcивaтьcя более низкой, если вместо синтеза газа Должен генерироваться топливньгй газ, ; Горючее BeiitecTBo в процесс Подается в зону газификации в кипящем спое. Кускообразнйе частигвы горючего вещества подают на нёподвижньШ газифициру рший сйОй, причем они газифицируются в противотоке вдуваемым газифицирующим средством,- тогДа как зернистая часть газифицируётся в кипящем слоё Пылеобразные частиць поднимаются в лежащую над кипящим слоем зону и там г(3зифицируются , Объем газификации в неподвижном слое зависит от Доли кускового материала во всем горючем веществе. Путем вы бора количественных соотнощенйй .и соотнощений смешения газифицирующего срёд.ства Для неподрижйого слоя можно влиять на процесс в этом слое и контролировать его.. ,.. - : Образующиеся в неподвижном слое Про дукты газификации и гйзоудаления заме-г няют часть средств для газификации и псевдоожижения, которые вдуваются непосредственно в кипящий слой. Предпочтительно кроме твердого горючего Вещества дополнительно в реакционное пространство подавать пылевидное горючее вещество в каждый из трех споев газификации. Дополнительное горючее вещество вводится в процесс, в частности, со среДством для газификации. При пылеобразном горючем веществе это, например, угопьная пыль, получаемая при, ДруГих процессах, и пи порошкообразный материал, получаемый во время самого процесса, например отделенный , в циклоне. Это относится также к дополнительным жидким й/ияи газообразным горючим веществам. Предл1агаемыЙ способ можно использовать в Щ оЦессе с непрерывной подачей горючих веществ, кроме того, в процессе с подачей горючих веществ полностью Или частично периодически. Это относитс .как к горючим веществам, образуювщм основной загружаемый материал, так и к горючим веществам, вводимым дополнительно к ociaoBHOMy. . Способ можно осуществлять как при нормальном, так и при повьгщеннрм давлении, в реакционном пространстве. Это зависит от требований, которые предъявляются к продуктовому газу. Устройство Для осуществлешш пред по-. жетюгО способа- представляет собой камеру, имеющую в нижней части зону газификации в неподвижном слое минимум с одним Подводом средства для газификации ( и лежащую над ней зОну газификадаи в кипящем слое минимум с одним подводом средства для газификаш1и и/или перемещения. Кроме того, над зоной газификации в кипящем слое может быть предусмотрена зона газификации пыли. Зона газификации в неподвижном спое имеет форму шахтыj и, в частности, может быть выполнена ввиДе генератора с вращающейся решеткой или генератора с выводом и может быть снабжена, например охлаждающей рубашкой и пи т.п. (что необходимо при газификации под давлением).. V В зоне газификации пыли охлаждающая рубашка преимущественно присоединена к котлу-утипизатору. Газ из общего процесса отдает этому охлаждающему устройству большое количество тепла. Для введения эндотермических и экзoтермических средств для газификации в процессе на сосуде предусмотрены соответствующие вводы, соплаИЛИ т.п., причем количество вводов зависит от величинь реактора. -Относящиеся к. одной зоне газификации вводы расположены на разных высотах. Лежащие на одной и той же высоте вводы или т. п..выходят из одного кольцевого трубопровода, проходящего вокруг сосуда. На фиг. 1 показано предлагаемое устройство, вертикальный разрез;, на фиг. 2 то же, вариант с цилиндрической вставкой. Устройство содержит реакционную ка меру, которая в нижней части образует зону 1 газификации в неподвижном слое, В лежащей над ней части - зону 2 газификации в кипящем спое и в верхней части - зону 3 газификации |пыпи. Зона 1 газификации в неподвижном или почти неподвижном спое имеет форму шахты и оборудована вращающейся ко лосниковой рещеткой 4, к которой подсое Динёна труба 5 дпя подвода газифицирую щего агента и/иш водяного пара (в зависимости от проводимого процесса или получаемого газа). Для отведения остатков после газификации из зоны 1 газификации в неподвижном спое к нижней части камеры подсоединена щлюзовая камера 6 известного типа. Нижняя часть камеры на части своей высоты снабжена водяной рубашкой 7, которая через трубопроводы 8 и 9 связана с системой утилизации отходящего теп .ла известного типа, не показана. В присоединяющейся к зоне 1 газификации в неподвижном слое зоне 2 газификации в кипящем -слое предусмотрен ввод (отверстие) Ю для ввода обрабатываемого топлива. Устройство для загрузки топг пива имеет транспортный щнек 11 и расположено, на нижнем конце приемной емкости 12 для топлива,снабженной щлюзом 13 известного типа. Вместо-транспортного щнека для загрузки топлива .может быть предусмотрено и другое устройство, например поток, вибротранспортер или т.п. Под отверстиями 1О для ввода топлива на разпичных высотах расположено несколько кольцеобразно распределенных по окружности подводов 14 для газифицирукэщего средства (например, воздуха, кислорода, водяного пара). Часть камеры, в которой расположена зона 2 для газификации в кипящем слое, имеет расширяющееся кверху, в частности, коническое вку.тренное поперечное сечение. Форма, а также верхнее и нижнее поперечные сечения концов этой части выбраны таким образом. Что . зернистое топливо с заданным спектром размеров зерен удерживается в псевдоожиженном состоянии под влиянием подведенного средсгва Для газификации, а также газов, выходящих из аонь1 1 газификации в неподвижном слое. К зоне 3 газификации пыгш подсоединены трубопроводы 15 для подвода газифицирующих агентов, расположенные на различных высотах, в форме колец с соплами. В верхней части зоны 3 дпя газификации пыгш в присоединительной трубе 16 камеры газификации предусмотрена рубашка дпя охлаждения 17, которая через трубопроводы 18 и 19 присоединена к системе утилизации отходящего теппа. От трубы 16 отводится весь газ гене- рированных в камере газификации, через трубу 2О. Рубащка для охлаждения может проходить вниз, как это обозначено щтрихпунктирной линией. Камера газификации является замкнутой и выполнена таким образом, что генерация газа может производиться при повышенном внутреннем давлении, возможна также работа без повышенного давления (в этом случае шшозы 6 и 13 могут быть заменены другими устройствами). К нижней зоне 1 газификации в неподвижномспое подведен трубопровод 21. Согласно другому варианту исполнения устройства (см. фиг, 2), труба 16 содер- . жит теплообменник, например, змеевик или пароперегреватель 22 с вводом 23 пара и выводом 24 пара, при помощи которого охлаждается идущий к трубе 20 продуктовый газ. Выходящий из перегревателя пар может применяться в других агрегатах/газогенераторной установки, а также вне ее. - В зоне газификации пыли 3 установлена при помощи опорных эцементов 25 вставка 26 в форме шахты или трубы и расположена таким образоМ; что получается лежащий по центру внутренний проход 27 и наружный проход 28, имеющий в поперечном сечении, например, форму кольца. В области верхнего конца вставки 26 предусмотрена система сопел 29, к которым через трубопровод 15 подво дится газообразная среда, отверстия или устья Которых обращены в основном.вниз и расположены во внутренней части 27 вставки 26 так, что они действуют по типу инжектора. В сопла 29 вводят кислород и/или пар, однако возможно введение и другого газа, например генерированного продуктового газа, вместе с отделенными в циклоне или т.п. установке частицами. Кроме питающего сопла 29 трубопровода в области зоны 3 могут быть предусмотрены также непосредственно входящие в эту зону трубопроводы, для газифицирующего средства. Вставку 26 целесообразно выполнять с охлаждением, например, по типу охлаждающей рубашки, к которой снизу через трубопровод 30 подается, например, вода, выходящая из вставки на верхнем конце череё трубопровод 31, например, в виде пара. Подводящий трубопровод для охлаждающей среды проходит через опорный

элемент 25 или образуется им. Трубопроводами для хладагента могут служить все имеющиеся опорные эпементы, которые при этом самооклаждаются.

Охлаждающая среда может переводить ся через трубопровод.30 или несколько таких трубопроводов в рубйщку для озсглаждения или в систему охлаждения вста&ки 26 и затем от верхнего конца этой системы через показанный на фиг. 2 штрихпунктирными линиями соединительный тру бопровод 32 - к соплам 29.

Способ газификации твердого- топлива с различной величиной зерен осуществляется следующим образом..

Шнеком 11 из емкости 12 через отверстия 10 в зону кипящего слоя вводится уголь, содержащий кус1ш, зерна и пьшь. Кускообразная част15 угля паДает в зону 1 с неподвижным споем, где газифицируется в противотоке вдуваемь1ми через трубу 5 под вращающуюся решетку 4 средствами для газификации. Объем газификации в неподвижном слое зависит от доли кускового угля в общем количестве горючего вещества. При помощи коли--чественных соотнощений и соотнощений смеси средств для газификации влиягют на процесс газификации и контролируют его.

В зоне 2 ;кипящего слоя газифицируется зернистая часть непосредственно в эту раскаленную зону горючего вещества, а пылеобразнаячасть горючего вещества поднимается в зону 3 газификации пыли и там газифицируется.

Образовавшиеся в зоне 1 неподвижного слоя продукты газификации и газоудапения попадают в кипяпщй слой и там действуют в качестве средства перемещения и газификации вместе с введенными через боковые сопла или трубы 14 непосредст.венно в кипящий слой средствами для газификации. При ;этом имеющиеся Сернистые продукты расщепляются в раскаленном кипящем слое, благодаря чему знанительно упрощается очистка газов..

Преимуществе способа заключается, в том, что можно без труда газифицировать спекающиеся угли, так как при попадании в кипящий слой уголь старится и стано вится более тощим. .

Наряду с твердыми горючими вешествами, образующими главную долю материала для процесса, могут также вводиться газообразные и жидкие или пылевидные вещества, или инертные твердые вещества для газификации совместно с имеющимися веществами, причем в камере газифика-; ции предусматриваются соответст юшие

средства подводки, например сопла или т.п., для их введения.

Через трубопровод 21, подсоединенный к нижней зоне 1 газификации в неподвижном слое, дополнительно к подаваемому в генератор через ввод 10 твердому горючему материалу, образующему основную далю материала для процесса, может вво/ШТься другое горючее вещество, например угольная пыль, в частности со средством для газификации. Может быть несколько таких подводящих трубопроводов.

Дополнительное горючее вещество (газообразное, жидкое, пьшевидное или в другом виде) можнр вводить также в зону 2 газификации в кипящем слое,а т акжё в зону 3 газификации пыли, например, чсрез некоторые или Все подводящие тру ,,бопроводы 14 и 15.

Остатки после газификации из зоны 1 С неподвижным; слоем, выводятся вместе с остатками после газификации из зоны 2 кипящего слоя в нижнем конце камеры через щлюз 6 или if другое подходящее устройство.

При осуществлении способа устройством по варианту, представленному на фиг. 2, благодаря вдуванию газифицирующих средств и/или другого .газа через сопла 29 в зоне газификации пыли 3 вызывается циркуляционный поток находящегося в этой зоне газифицирующего материала - рецикл-поток, причем материал из Верхней части зоны 3 через внутреннюю часть 27 вставки 26 подводится вниз и после выхода из вставки 26 в наружное пространство 28 снова поднимается вверх. Таким образом, достигается : благоприятное повышение времени пребы- вания материала в этой зоне За счет : этого интенсифицируется газификация содержащих углерод частиц пыпи и достигается полное расщепдание не газифицированных в других зонах летучих составных частей. Кроме того, частицы пыли из верхней части зоны 3 под действием вдуваемой через сопла 29 среДы через BHyt реннюю часть-27 вставки 26 снова внвсятся в зону 2 кипящего слоя, где они агломерируются с другими частичками в более тяжелые частицы, осаждаются и че загрязняют отводимь1й продуктовый газ.

В остальном работа устройства по фиг. 2 аналогична работе генератора по фиг, 1.

в зависимости от потребности и типа газифицируемого горючего вещества уст ройство может быть выполнено с отклонениями от показанных на фиг. 1 и 2 риантрв исполнения, а также и без зоны газиф1каиии пыш. В этом генера тор имеет только ануну газификации в неподвижном CRoe и зону газификации в кипяшем С1юе. Генерированный газ может отводиться из обпаети над зоной газификации в кипящем спое аналотичным образом. , . / .; , ,- ; -, - . в зависимости от типа газифицирующе госредства (например воздух, кислород CQj, водяной пар) и их количественных соотншиений и соотноше1йсй смеси можно влийть на процесс желаемым образом. Пр этом можно как топливный газ тик и синТез-газ, В обшем процессе происходят спедуюч шйе химические реакции, которые в непб вижном слое АЛЯ гази4шкаиии проходят о на за другой и пространртвенно более ра дельно, чем в пвхсащих над ним зонах в кипящем слое и газификации пыли, С + СО (сжигайие G до СО) J С + О СО (сжигание G до do) ; G + 2СО (войстановлеше СО) С + GO + Н (образование воляного,газа)}, GO + GO-j + Н(рав новесиё в дяного пара) . П р и м е р, В генератор с пЬйеречным сечение шахты 8,5 ми с высотой 27 м непрерыЁно в зону кипящего слоя йводят уголь с размером частиц от О до 60 мм. Ситовой анализ угля:. мм. % :. 15 1-4ЗО 4-815 8 4О GoCTBB уЛш, %: Вода4,11 Зола12,48 Летучие .38,16 G.$HKC.42,25 Нижняя теплотворная способность угля 64ОО ккап/кг. Выход газа 2ОООО нм /м шахты (при работе без давления). Состав полученного газа, %: .GO,14,8 GO .,41,0 HO.39,0 GH42,0 Na/L2,0 Has . i2 Расход: Од - 512O MV4, пар 357О кг/ч, уголь 10000 кг/ч. 9 ва 212 Га;зи4икация в неподвижном слое: 420 Oj, 1270 кг/ч. пара. Газификация в кипящем споег 3 500 200 кг/ч пара. Гази(1дакация пыли: 120О О, 300 кг/ч пара,. Температура в зоне 1 900G (местаffl выше); в зеше 2 - 95°G (местами вдше), в зоне 3 - 1050°G (местами внше).. Коэффициент полезного Действия газификации 71%. Термический коэффициент полезного действия 81%. ,.. Путем повышения температуры в зоне кипящего слоя и/и ли в зоне газификйцви пЬ1пи, а также предварительным подогревом ггазйфишрурщёго средства .можно значительно снизить содержание этого целесообразно увеличить зОну охлаждения в вер5шей части камеры, как показано штрих-пунктирной пинией. Формула изобретения . 1. Способ газификации твердого топлива с раздачной вешйиной зерен, состоящего из крупного, зернистого и пылевидного топлива, включаюцшй обработку топлива гази4ткацирующими .агентами в реакционной KaiMepe, в которой создают зону газифйка1ции крупного топлива в неподвижном слое и зону газифйкашй пылевидного тбйпива, о т л и ч а ю щ и и с я тем, что, с цепью упрощешя npottecса за счет исключения предварительной классификахщи топлива и повышения выхода газОВ, в реакционной камере создаю т расположенные друг над Другом нижнюю зону га зифйкацйи крупного топлива в неподвижном слОе, среДй.юю зОну газификации Зернистого топлива в кипящеМ слое и верхнюю зону газификации пыле-/ видного топлива;, газифицирующие агенты вводят в нижнюю и среднюю зоны. 2. Gnoco6 пО п. 1, отличающ и и с я TeMj что в верхнюю зону газификации пьшевидного топлива вводят газифйиируюшие агенты. 3.Gnoco6 по пп. 1 и 2, о тли чающий с я тем, что в реакционную камеру дополнительно вводят жидкое и/игш газообразное топливо. 4.Способ по пп. 1-гЗ, отличающийся тем, что в реакционную каме дополнительно вводят пылевидное tbniTOBo. . 5.Gnoc;o6 по пп. 3 и 4, о т л и ч аю щ и И с я тем, что дополнительное топпиво вводят совместно с газифицирующими агентами. 6.Устройство для осуществления способа по пп. 1-5, содержащее реакционную камеру и подсоединенные к ней средства для загрузки топлива подвода газифицирующих агентов и отвода получаемых горючих газов и зоты, отличающееся тем, что средства дпя подвода газифицирующих агентов подсоединены к нижней и средней частям реакционной камеры и средство Для загрузки топлива подсоединено к средней части камеры. 7.Устройство по п. 6, о т п и ч а гю щ е е с я тем, что в нижней части ка меры установлена вращающаяся колосниковая рещетка. 8.Устройство по пп. 6 и 7, о т л и чающееся тем, что оно снабжено средствами для охлаждения, расположенными в нижней и/или в верхней частях реакционной камеры. 9.Устройство по пп. 6-8, о т л и -. чающееся тем, что средняя часть камеры выполнена с расщиряющимся кверй ху внутренщм поперечным сечением. 10.Устройство по пп. 6-9, отличающееся тем, что оно дополнительно содержит в верхней части камеры вставку трубчатой формы и сопла, расположенные в верхней части вставки и направленные внутрь нее. 11.- Устройство по п. 10, о т л и чающееся тем, что вставка снабжена охлаждающим приспособлением, 12. Устройство по п 11, о т л и - . чающееся тем, что охлаждающее приспособление вставки подсоединено к соплам.. . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 95542, кл. С 10J 3/56,1950. 2.Абторское свидетельство СССР № 50834, Kit С 10J 3/20, 1935 (прототип).

23

Авторы

Даты

1982-09-15—Публикация

1977-09-07—Подача