Изобретение относится к строительству дорожных покрытий, а именно к устройству шероховатых слоев дорожных покрытий, и может быть использовано для предотвращения скользкости дорожных покрытий, повышения безопасности движения транспорта.

Создание оптимальной текстуры поверхности дорожных покрытий является в настоящее время одним из основных направлений повышения безопасности движения автотранспорта, определяющей сцепные качества дорожных покрытий для обеспечения высокого трения в контакте автомобильной шины с поверхностью качения (см. М.В.Немчинов. Текстура поверхности дорожных покрытий (в двух томах). - М.: МАДИ. - 2010). Во всем мире при строительстве автомобильных дорог получают распространение различные способы изготовления дорожных покрытий с шероховатой структурой (см. Ю.Г.Ланге. Применение пористого (дренирующего) цементобетона при строительстве слоев дорожной одежды. /Обзорная информация. Вып.6. Федер. дорожн. агентство Минис. транспорта РФ. - М. - 2007. - 88 с).

Так, известен способ изготовления шероховатого дорожного покрытия путем нанесения на поверхность цементобетонного покрытия смеси порошка поливинилбутираля с кварцевым песком (Мкр=2,5-5,0) слоем толщиной 6-10 мм с последующим разогревом смеси до температуры 250-300°C (см., например, патент РФ №2101414, кл. E01C 7/24, 1996 г.). Как отмечают авторы указанного решения, поливинилбутираль, расплавляясь, покрывает зерна песка тонким равномерным слоем, который обладает хорошей адгезией к цементобетонному покрытию. После завершения процесса полимеризации зерна песка, втопленные в стекловидную пленку, образуют прочный шероховатый слой на поверхности покрытия, имеющий хорошие сцепные свойства.

Однако наряду с высокой прочностью изготовленное известным способом дорожное покрытие характеризуется повышенной сплошностью и водонепроницаемостью, что приводит к скоплению воды на поверхности покрытия, повышению его скользкости и снижению безопасности дорожного движения в зимний период.

Также известен способ получения шероховатого дорожного покрытия, включающий приготовление дренирующего цементобетона, его укладку и прикатку (см., например, статью A.Josa, С.Jofre, A.Aguardo, Е.Eickschen, Е.Onstenc «Etude experimental et analyse structurelle de betons poreos pour couches de chausses en beton de ciment». Bulletin des Laboratoires des ponts et Chaussees. - 1997. - 208. - P.13-15). В этом способе доставленная на место производства работ крупнопористая цементобетонная смесь распределяется укладчиком Vogele 1700 с легкой вибрацией, а по свежеуложенному пористому цементобетону укладывается пленка со светоотражающим эффектом для обеспечения необходимого тепловлажностного режима при твердении бетона. Полученное дренирующее цементобетонное покрытие обеспечивает требуемое снижение шума от движения транспортных средств, характеризуется отсутствием воды на поверхности покрытия во время дождя, повышенной и устойчивой шероховатостью поверхности.

Однако для достижения указанных, в том числе механических характеристик готового дренирующего цементобетона расход цемента на его изготовление превышает 400 кг/м3, что существенно ухудшает экономическую составляющую при определении эффективности применения такого бетона.

Наиболее близким к предлагаемому техническим решением, принятым за прототип, является способ изготовления шероховатого дорожного покрытия, включающий изготовление цементобетона с последующим нанесением на его поверхность продольных и поперечных бороздок, в том числе с использованием специального оборудования - трубных финишеров (см., например, «Методические рекомендации по повышению шероховатости цементобетонных дорожных и аэродромных покрытий». - М.: Союздорнии. - 1981 г.). Для создания шероховатости в известном способе, например, в виде поперечных бороздок применяют две щетки - мягкую и жесткую, навешиваемые на трубный финишер, при этом для получения заданной глубины бороздок необходимо подбирать давление щеток на поверхность бетона и угол наклона ворса к поверхности покрытия. При нанесении же продольных бороздок к финишеру прикрепляют влажное джутовое полотно, которое в процессе работы необходимо периодически промывать, а затем просушивать для очистки ткани и удаления излишней влаги.

Кроме значительной трудоемкости, практический опыт применения повышения шероховатости цементобетонных покрытий по прототипу показал значительную сложность выдерживания глубины шероховатостей с помощью рекомендуемых щеток из синтетических капроновых нитей диаметром 1 мм, так как достаточно быстрое загустевание и схватывание в натурных условиях поверхности цементобетонных покрытий существенно затрудняют нанесение требуемых шероховатостей. Ограниченное применение известного способа связано также и с тем, что шероховатость по прототипу задерживает на поверхности используемых цементобетонных покрытий влагу и способствует аквапланированию, что радикально снижает эффективность сцепления шин движущегося транспорта с таким покрытием.

Целью предлагаемого изобретения является обеспечение эффективной шероховатости и водопроницаемости цементобетонных покрытий, повышение безопасности движения транспорта, снижение трудоемкости изготовления шероховатого дорожного покрытия.

Техническая задача решается тем, что в способе изготовления шероховатого дорожного покрытия из цементобетона путем смешивания крупного и мелкого заполнителя с раствором вяжущего, устройства покрытия из приготовленной бетонной смеси и его омоноличивание с нанесением на поверхность покрытия шероховатости, покрытие изготавливают двухслойным:

- верхний слой покрытия - слой износа - изготавливают из мелкозернистого бетона толщиной от 5 мм до 20 мм с нанесением на него равномерно распределенных по поверхности и на всю толщину перфораций в виде перевернутых усеченных конусов или многоугольных пирамид из расчета суммарной площади перфорации от 5 до 20% площади покрытия, причем диаметр меньшего основания конусов и пирамид выбран в пределах от 5 мм до 10 мм, угол наклона боковых ребер конусов и пирамид к вертикальной оси составляет от 15° до 40°;

- нижний слой покрытия изготавливают из дренирующего цементобетона путем совместной обработки в смесителе-капсуляторе раствора цементного вяжущего, плотного заполнителя в виде щебня фракций в пределах от 2-х до 10 мм, мелкого заполнителя в виде дисперсного материала, например кварцевого песка, при следующем соотношении ингредиентов, мас.%:

За пределами указанных параметров изготовления шероховатого дорожного покрытия поставленная цель не достигается.

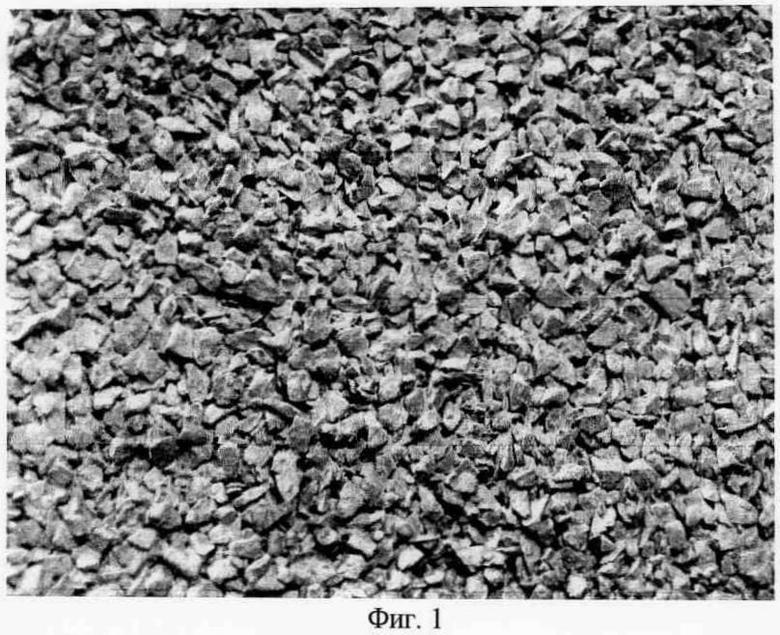

Предлагаемый способ поясняется следующими фотографиями и чертежами: фиг.1 (фотография) - показана поверхность нижнего слоя шероховатого дорожного покрытия, получаемого согласно предлагаемому способу; фиг.2 - пример перфорированной поверхности слоя износа в виде перевернутых усеченных конусов: а) общий вид; б) коническая ямка с обозначением меньшего диаметра основания конуса d и угла наклона бокового ребра конуса к вертикальной оси α; фиг.3 (фотография) - вид поверхности разработанного слоя износа до нанесения перфорации; фиг.4 - поперечный разрез предлагаемого шероховатого дорожного покрытия с нижним слоем 2 и обозначением толщины слоя износа 1 D.

Сущность предлагаемого технического решения состоит в сочетании прочного верхнего слоя износа с заданной перфорацией с нижним слоем покрытия в виде крупнопористого дренирующего цементобетона, отличающегося высокими шероховатостью и водопроницаемостью (фиг.1).

Бетонную смесь для нижнего слоя изготавливают, например, в разработанных ОАО «Московский ИМЭТ» смесителях-капсуляторах (см. патент РФ №2201341 «Смеситель-капсулятор», 2001 г.) непосредственно на месте строительства дорожного полотна или на стационарных пунктах с перевозкой бетонной смеси самосвалами или бетоносмесителями.

Верхний слой покрытия - слой износа - изготавливают обычным смешиванием в растворосмесителях мелкозернистого бетона, которым покрывают нижний слой покрытия из дренирующего бетона известными способами, например, методом «свежий на свежий», толщиной от 5 мм до 20 мм с нанесением на него после начала схватывания равномерно распределенных по поверхности и на всю толщину перфораций в виде перевернутых усеченных конусов или усеченных многоугольных пирамид из расчета суммарной площади перфорации от 5 до 20% площади покрытия (фиг.2).

Изготовление верхнего слоя покрытия - слоя износа - из плотного и прочного цементобетона с нанесенной на его поверхность сквозной перфорацией на всю толщину этого слоя не только сохраняет дренирующие свойства покрытия, но и обеспечивает повышенную водопроницаемость и устойчивую шероховатость покрытия, улучшая, таким образом, его эксплуатационные характеристики за счет увеличения сцепления колес автомобиля с дорожным покрытием.

Изготовление дорожного покрытия согласно предлагаемому способу осуществляют следующим образом. Подбирают бетонную смесь из выбранного из диапазона разработанных составов.

Примеры реализации предлагаемого способа.

Пример 1. Бетонную смесь для нижнего слоя покрытия готовили из компонентов следующего состава, мас.%: гранитный щебень Павловского карьера фракции от 2 мм до 10 мм - 85,0; кварцевый песок Хромцовского карьера - 6,0; портландцемент Мордовского цементного завода - 5,5; вода - 3,5. В лопастном смесителе готовили раствор цементного вяжущего, содержащий портландцемент и воду затворения. Затем в смеситель-капсулятор загружали плотный заполнитель - гранитный щебень фр. от 2 мм до 10 мм и цементный раствор. Капсулированный щебень загружали в самосвал и подавали на участок полотна строящейся дорожной одежды с готовым основанием из цементобетона, с выставленной по краям опалубкой на захватку в 20 м.

Разравнивание бетонной смеси по ширине полотна осуществляли вибрирующей стальной рейкой, закрепленной на специальной движущейся тележке с рамой с переменными валами. На указанной тележке также закреплен вал с полотном, укрывающим уложенный на основание нижний слой покрытия.

После выдержки нижнего слоя под брезентом в течение 5 часов брезент накручивали на вал тележки, а на нижний слой покрытия укладывали из бункера тележки мелкозернистый бетон следующего состава, мас.%: портландцемент Белгородского завода марки В 42,5Д0 - 27,0; кварцевый песок Хромцовского карьера - 72,3; суперпластификатор C-3 Новомосковского завода - 0,7 при В/Ц=0,35. Уложенный мелкозернистый бетон разравнивали слоем 10 мм с помощью стальной рейки и снова укрывали брезентом. Вид поверхности изготовленного слоя износа до нанесения перфорации показан на фиг.3.

После выдержки в течение 1-3 часов схватывающийся мелкозернистый бетон слоя износа равномерно перфорировали по поверхности на всю толщину продавливанием с помощью специального вала с резиновым покрытием и рельефным рисунком в виде конических круглых усеченных обратных конусов с наклоном образующей к вертикальной оси 15° и общей площадью перфорации поверхности 20%. После нанесения перфорации поверхность покрытия обрабатывали пленкообразующим веществом - раствором этилбутилцитата натрия. Выдержка готового покрытия в течение 2-х суток при среднесуточной температуре 17°C позволила ему приобрести 30-40% своей прочности, достаточной для открытия дорожного движения транспорта.

Пример 2. Технология изготовления дорожного покрытия аналогична приведенной в примере 1. При этом бетонную смесь для нижнего слоя покрытия готовили из того же сырья, но следующего состава, мас.%: гранитный щебень фракции 2-10 мм - 80,0; кварцевый песок - 10,0; портландцемент - 7,0; вода - 3,0.

В указанную бетонную смесь была также добавлена полимерная фибра в количестве 1% от массы цемента в виде волокон длиной от 5 мм до 20 мм.

Верхний слой покрытия - слой износа толщиной 20 м - изготавливали из мелкозернистого бетона аналогично примеру 1.

После выдержки в течение 1-3 часов схватывающийся мелкозернистый бетон слоя износа равномерно перфорировали аналогично примеру 1 по поверхности на всю толщину продавливанием с помощью специального вала с резиновым покрытием и рельефным рисунком в виде конических восьмиугольных усеченных обратных пирамид с наклоном ребер относительно вертикальной оси на 40° и площадью перфорации поверхности покрытия 5%. После нанесения перфорации поверхность покрытия обработали пленкообразующим веществом - раствором этилбутилцитата натрия.

Выдержка готового покрытия в течение 2-х суток при среднесуточной температуре 19°C позволила ему приобрести 35-45% своей прочности, достаточной для открытия дорожного движения транспорта.

Пример 3. Технология изготовления дорожного покрытия аналогична приведенной в примере 1. При этом бетонную смесь для нижнего слоя покрытия готовили из того же сырья, но следующего состава, мас.%: гранитный щебень фракции 2-10 мм - 90,0; кварцевый песок - 3,0; портландцемент - 4,0; вода - 3,0. В указанную бетонную смесь была также добавлена полимерная фибра в количестве 1% от массы цемента в виде волокон длиной от 5 мм до 20 мм.

Верхний слой покрытия - слой износа толщиной 5 мм изготавливали из мелкозернистого бетона аналогично примеру 1.

После выдержки в течение 1-3 часов схватывающийся мелкозернистый бетон слоя износа равномерно перфорировали аналогично примеру 1 по поверхности на всю толщину продавливанием с помощью специального вала с рельефным покрытием и рельефным рисунком в виде конических круглых усеченных обратных конусов с наклоном образующей к вертикальной оси 40° и общей площадью перфорации поверхности 10%. После нанесения перфорации поверхность покрытия обрабатывали пленкообразующим веществом - раствором этилбутилцитата натрия. Выдержка готового покрытия в течение 2-х суток при среднесуточной температуре 14°C позволила ему приобрести 30-40% своей прочности, достаточной для открытия дорожного движения транспорта.

В таблице приводятся сводные данные по прочности, водопроницаемости, шероховатости и коэффициенту сцепления по прототипу и предлагаемому дорожному покрытию, а также строительно-технические и эксплуатационные характеристики дренирующего нижнего слоя разработанного дорожного покрытия из цементобетона. Водопроницаемость по коэффициенту фильтрации образцов материалов определяли по ГОСТ 12730.5-84, коэффициент сцепления по методу МАДИ на приборе МАДИ - 6 при скорости 60 км/час для гладкой шины 6,45-13, прочность на сжатие по ГОСТ 10180-90, растяжение при изгибе по ГОСТ 10180-78.

Поперечный разрез предлагаемого шероховатого дорожного покрытия приведен на фиг.4.

- толщина слоя - 20 мм;

- толщина слоя - 5 мм;

Предлагаемый способ изготовления шероховатого дорожного покрытия из цементобетона позволяет получить дорожное покрытие со значительно повышенными характеристиками коэффициента сцепления и водопроницаемости, исключает аквапланирование и положительно влияет на безопасность движения транспорта, особенно на подъемах, спусках и поворотах магистралей.

Применение дренирующего цементобетона в нижнем слое покрытия и мелкозернистого бетона в слое износа с регулируемой шероховатостью и площадью перфорации разработанной впервые в мире дорожной одежды увеличивает срок безремонтной службы покрытия, исключает образование колейности, снижает истираемость полотна по сравнению с асфальтобетонными покрытиями, повышает надежность и долговечность автомобильных дорог.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОРОЖНАЯ ОДЕЖДА ДЛЯ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2011 |

|

RU2473730C1 |

| ДОРОЖНАЯ ОДЕЖДА ДЛЯ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2011 |

|

RU2473728C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2016 |

|

RU2622055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТОГО БЕТОНА НА ПЛОТНЫХ ЗАПОЛНИТЕЛЯХ | 2003 |

|

RU2248953C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И КОНСТРУКЦИЯ СБОРНОГО ДОРОЖНОГО ПОКРЫТИЯ | 2007 |

|

RU2379406C2 |

| ТРЕХСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ | 2004 |

|

RU2258788C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2003 |

|

RU2268143C2 |

| СПОСОБ НАНЕСЕНИЯ РАЗМЕТКИ НА ДОРОЖНЫЕ ПОКРЫТИЯ И ИНЫЕ ТИПЫ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2604524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ НАВЕСНОЙ СТЕНЫ | 2005 |

|

RU2285094C1 |

| СПОСОБ БЕТОНИРОВАНИЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228989C2 |

Изобретение относится к строительству дорожных покрытий, а именно к устройству шероховатых слоев дорожных покрытий. В способе изготовления шероховатого дорожного покрытия из цементобетона путем смешивания крупного и мелкого заполнителя с раствором вяжущего, устройства покрытия из приготовленной бетонной смеси и его омоноличивания с нанесением на поверхность покрытия шероховатости покрытие изготавливают двухслойным: верхний слой покрытия - слой износа - изготавливают из мелкозернистого бетона толщиной от 5 мм до 20 мм с нанесением на него равномерно распределенных по поверхности и на всю толщину перфораций в виде перевернутых усеченных конусов или многоугольных пирамид из расчета суммарной площади перфорации от 5 до 20% площади покрытия, а нижний слой покрытия изготавливают из дренирующего цементобетона путем совместной обработки в смесителе-капсуляторе раствора цементного вяжущего, плотного заполнителя в виде щебня фракций в пределах от 2-х до 10 мм, мелкого заполнителя в виде дисперсного материала, например кварцевого песка. 1 табл., 4 ил.

Способ изготовления шероховатого дорожного покрытия из цементобетона путем смешивания крупного и мелкого заполнителя с раствором вяжущего, устройства покрытия из приготовленной бетонной смеси и его омоноличивания с нанесением на поверхность покрытия шероховатости, отличающийся тем, что, с целью обеспечения эффективной шероховатости и водопроницаемости дорожного покрытия, покрытие изготавливают двухслойным:

- верхний слой покрытия - слой износа - изготавливают из мелкозернистого бетона толщиной от 5 мм до 20 мм с нанесением на него равномерно распределенных по поверхности и на всю толщину перфораций в виде перевернутых усеченных конусов или многоугольных пирамид из расчета суммарной площади перфорации от 5 до 20% площади покрытия, причем диаметр меньшего основания конусов и пирамид выбран в пределах от 5 мм до 10 мм, угол наклона боковых ребер конусов и пирамид к вертикальной оси составляет от 15° до 40°;

- нижний слой покрытия изготавливают из дренирующего цементобетона путем совместной обработки в смесителе-капсуляторе раствора цементного вяжущего, плотного заполнителя в виде щебня фракций в пределах от 2 мм до 10 мм, мелкого заполнителя в виде дисперсного материала, например кварцевого песка, при следующем соотношении ингредиентов, мас.%:

| СПОСОБ БЕТОНИРОВАНИЯ АЭРОДРОМНЫХ И ДОРОЖНЫХ ПОКРЫТИЙ | 2001 |

|

RU2206657C1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО СТРОИТЕЛЬСТВА ЖЕСТКИХ АЭРОДРОМНЫХ ПОКРЫТИЙ | 2002 |

|

RU2232842C1 |

| KR 20090060984 A, 15.06.2009 | |||

| KR 100965122 B1, 23.06.2010. | |||

Авторы

Даты

2013-01-27—Публикация

2011-07-08—Подача