Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно, к упорному подшипнику скольжения, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвески Макферсона) четырехколесного транспортного средства.

Уровень техники

В частности, в патентном документе 1 описан подшипник скольжения, состоящий из верхнего корпуса из синтетической смолы с обращенной кузову автомобиля поверхностью посадки со стороны кузова автомобиля и кольцевой нижней поверхностью; нижнего корпуса из синтетической смолы, наложенного на верхний корпус с возможностью вращения вокруг оси верхнего корпуса и имеющего кольцевую верхнюю поверхность, противолежащую кольцевой нижней поверхности верхнего корпуса; и кольцевого упорного элемента скольжения из синтетической смолы, помещающегося между кольцевой нижней поверхностью и кольцевой верхней поверхностью, при этом на части нижнего корпуса с внешней периферийной стороны обращенной к кузову автомобиля посадочной поверхности и упорного элемента скольжения за одно целое выполнена поверхность посадки подвесной винтовой пружины. Поскольку в таком подшипнике скольжения поверхность посадки подвесной винтовой пружины находится на нижней поверхности, может быть исключен элемент посадки пружины из листового металла.

Документ известного уровня техники

Патентный документ 1: JP-A-2004-293589

Краткое изложение сущности изобретения

Задачи, решаемые изобретением

Поскольку в таком подшипнике скольжения поверхность посадки выполнена на части нижнего корпуса с внешней периферийной стороны обращенной к кузову автомобиля посадочной поверхности и упорного элемента скольжения, существует вероятность деформации под действием нагрузки от кузова автомобиля такой нижней поверхности, на которой за одно целое выполнена поверхность посадки.

Настоящее изобретение создано с учетом описанных особенностей, и в его основу положена задача создания упорного подшипника скольжения, который способен снижать вероятность деформации под действием нагрузки от кузова автомобиля.

Средства решения задач

Предложенный в изобретении упорный подшипник скольжения включает выполненный из синтетической смолы верхний корпус, который имеет обращенную к кузову автомобиля поверхность посадки со стороны кузова автомобиля и кольцевую нижнюю поверхность; выполненный из синтетической смолы нижний корпус, на котором за одно целое выполнены кольцевая верхняя поверхность, противолежащая кольцевой нижней поверхности, и поверхность посадки подвесной винтовой пружины, и который наложен на упомянутый верхний корпус с возможностью вращения вокруг оси упомянутого верхнего корпуса; и упорный элемент скольжения, который помещается в кольцевом зазоре между кольцевой нижней поверхностью и кольцевой верхней поверхностью и имеет кольцевую рабочую поверхность упорного подшипника скольжения, которая с возможностью скольжения упирается по меньшей мере в кольцевую нижнюю поверхность или кольцевую верхнюю поверхность, при этом обращенная к кузову автомобиля посадочная поверхность, рабочая поверхность упорного подшипника скольжения и поверхность посадки выполнены таким образом, что расположены на одной оси.

Поскольку в упорном подшипнике скольжения согласно изобретению, в частности, обращенная к кузову автомобиля посадочная поверхность, рабочая поверхность упорного подшипника скольжения и поверхность посадки выполнены таким образом, что расположены на одной оси, в таком нижнем корпусе с выполненной за одно целое поверхностью посадки можно снизить вероятность деформации под действием нагрузки от кузова автомобиля.

В одном из предпочтительных примеров упорного подшипника скольжения согласно изобретению часть поверхности посадки, в которую упирается подвесная винтовая пружина, обращенная к кузову автомобиля посадочная поверхность и рабочая поверхность упорного подшипника скольжения последовательно расположены на одной оси. Согласно этому предпочтительному примеру может быть снижена вероятность деформации.

В другом предпочтительном примере упорного подшипника скольжения согласно изобретению упомянутый упорный элемент скольжения имеет кольцевую рабочую поверхность упорного подшипника скольжения, который с возможностью скольжения упирается в кольцевую нижнюю поверхность, а упомянутый нижний корпус имеет множество углублений или отверстий, выполненных в кольцевой верхней поверхности. Согласно этому предпочтительному примеру в упомянутом множестве углублений или отверстий могут допускаться локальные деформации, такие как расширение и усадка вследствие изменения температурных условий во время литьевого формования нижнего корпуса из синтетической смолы. Следовательно, можно предотвратить снижение точности изготовления нижнего корпуса, на котором за одно целое выполнена поверхность посадки, в частности снижение точности изготовления кольцевой верхней поверхности нижнего корпуса.

В еще одном предпочтительном примере упорного подшипника скольжения согласно изобретению множество углублений или отверстий расположены через равные интервалы по окружности.

В одном из дополнительных предпочтительных примеров упорного подшипника скольжения согласно изобретению упомянутый нижний корпус имеет кольцевое основание с выполненной на нем кольцевой верхней поверхностью и цилиндрической частью, выполненной за одно целое на нижней части кольцевого основания, поверхность посадки образована внешней периферийной поверхностью цилиндрической части и нижней поверхностью кольцевого основания, а часть, образованная нижней поверхностью кольцевого основания поверхности посадки, в которую упирается подвесная винтовая пружина, обращенная к кузову автомобиля посадочная поверхность и рабочая поверхность упорного подшипника скольжения последовательно расположены на одной оси. Согласно этому предпочтительному примеру можно дополнительно снизить вероятность деформации.

В еще одном из дополнительных предпочтительных примеров упорного подшипника скольжения согласно изобретению упомянутый верхний корпус имеет кольцевое основание с выполненной на его верхней поверхности обращенной к кузову автомобиля посадочной поверхностью и выполненной на его нижней поверхности кольцевой нижней поверхностью и внешнюю цилиндрическую подвесную часть, которая свисает от внешней периферийной части кольцевого основания в сторону упомянутого нижнего корпуса, при этом внутренний диаметр внешней цилиндрической подвесной части с ее конца на стороне нижнего корпуса постепенно увеличивается по мере того, как внутренняя периферийная поверхность конца постепенно удаляется по оси от кольцевого основания. Согласно этому предпочтительному примеру можно соответствующим образом предотвращать попадание загрязненной воды между верхним корпусом и нижним корпусом со стороны конца на сторону нижнего корпуса внешней цилиндрической подвесной части.

В одном из дополнительных предпочтительных примеров упорного подшипника скольжения согласно изобретению часть внешней периферийной поверхности упомянутого нижнего корпуса, противолежащая концу внешней цилиндрической подвесной части со стороны нижнего корпуса, постепенно удаляется от конца по мере того, как внешняя периферийная поверхность упомянутого нижнего корпуса удаляется от кольцевого основания упомянутого верхнего корпуса.

В одном из дополнительных предпочтительных примеров упорного подшипника скольжения согласно изобретению на внутренней периферийной поверхности внешней цилиндрической подвесной части выполнена кольцевая охватывающая крюковая часть в форме углубления для захвата упомянутого нижнего корпуса, при этом охватывающая крюковая часть прилегает к концу внешней цилиндрической подвесной части со стороны нижнего корпуса.

Упорный подшипник скольжения согласно изобретению предпочтительно используется в качестве упорного подшипника скольжения в подвеске стоечного типа четырехколесного транспортного средства.

В упорном подшипнике скольжения согласно изобретению верхний корпус и упорный элемент скольжения могут быть выполнены из синтетической смолы. В таком случае в качестве синтетической смолы для формования верхнего корпуса и нижнего корпуса может применяться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола или полиэфирная смола. Кроме того, в качестве синтетической смолы для формования упорного элемента скольжения применима термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полиолефиновая смола или полиэфирная смола.

Преимущества изобретения

В изобретении предложен упорный подшипник скольжения, который способен снижать вероятность деформации под действием нагрузки от кузова автомобиля.

Краткое описание чертежей

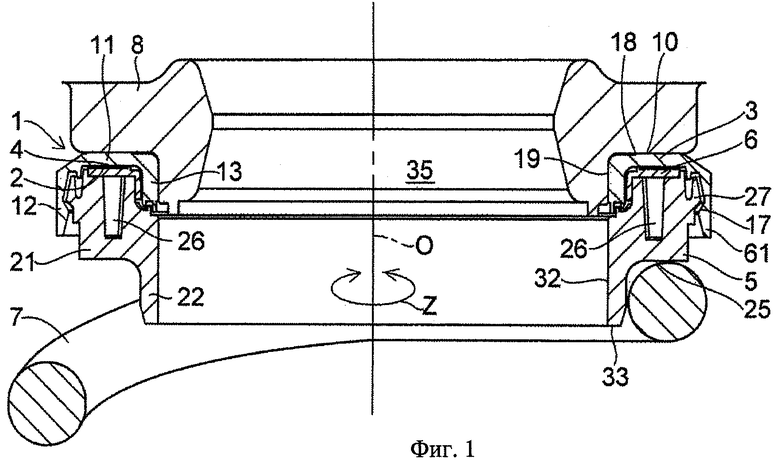

На фиг.1 показан пояснительный вид в поперечном разрезе одного из вариантов осуществления изобретения,

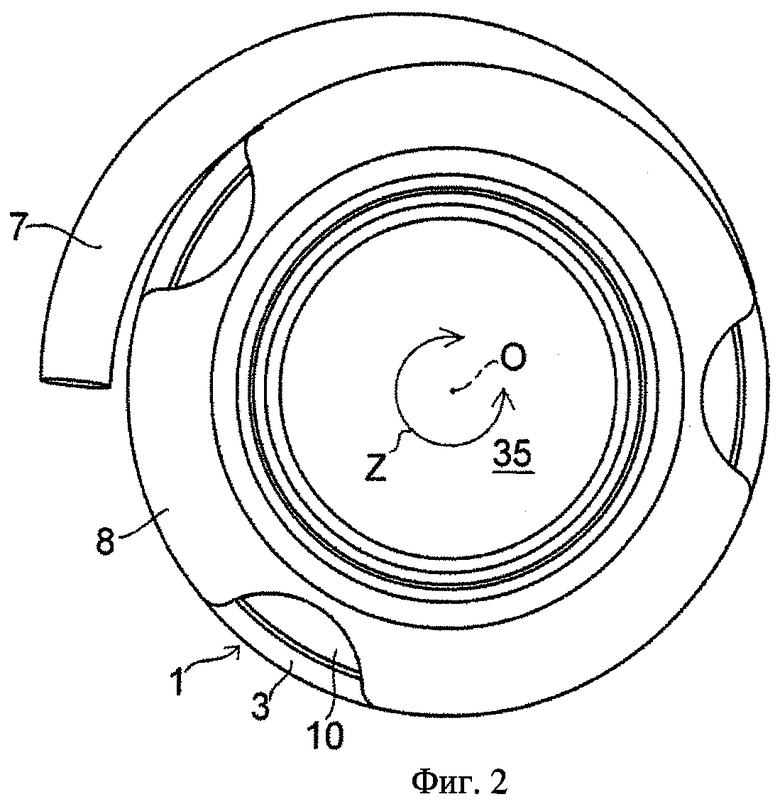

на фиг.2 показан пояснительный вид сверху варианта осуществления, показанного на фиг.1,

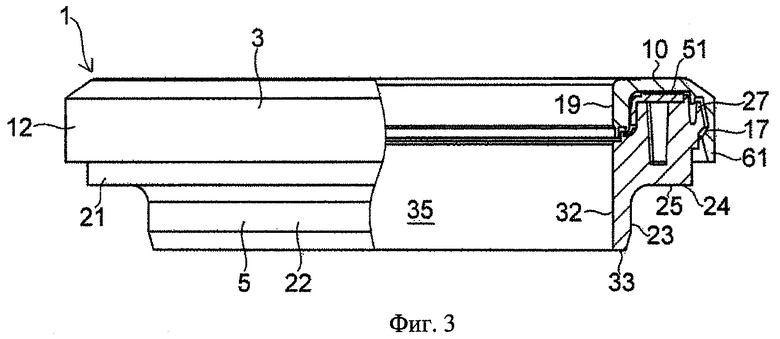

на фиг.3 показан пояснительный местный вид упорного подшипника скольжения варианта осуществления, показанного на фиг.1,

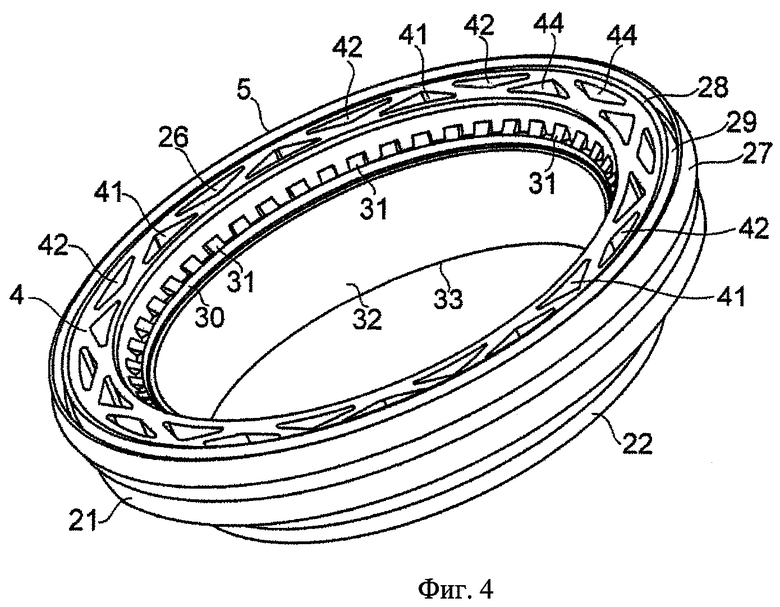

на фиг.4 показан пояснительный вид в перспективе нижнего корпуса согласно варианту осуществления, показанному на фиг.1,

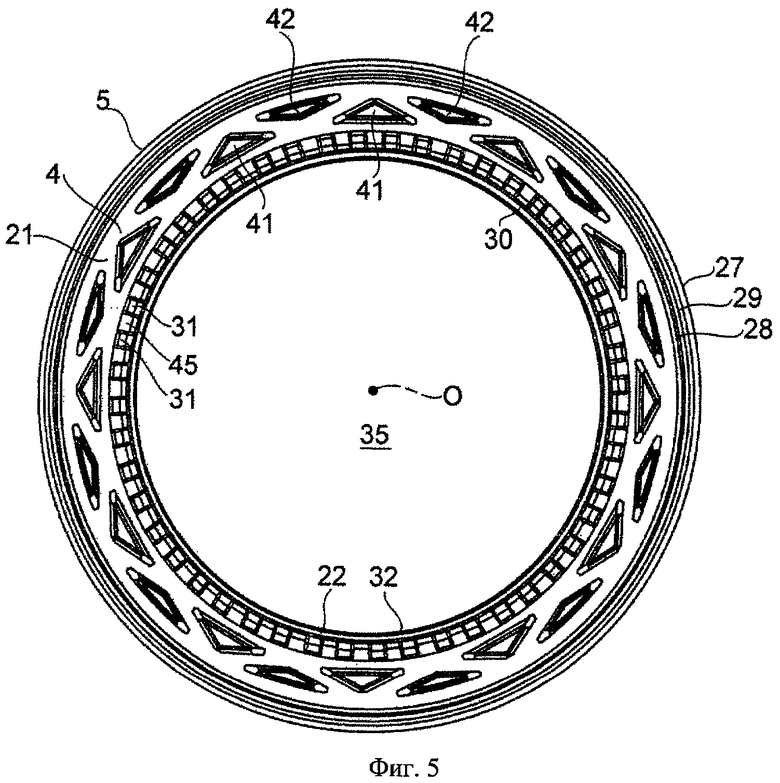

на фиг.5 показан пояснительный вид сверху нижнего корпуса, показанного на фиг.4,

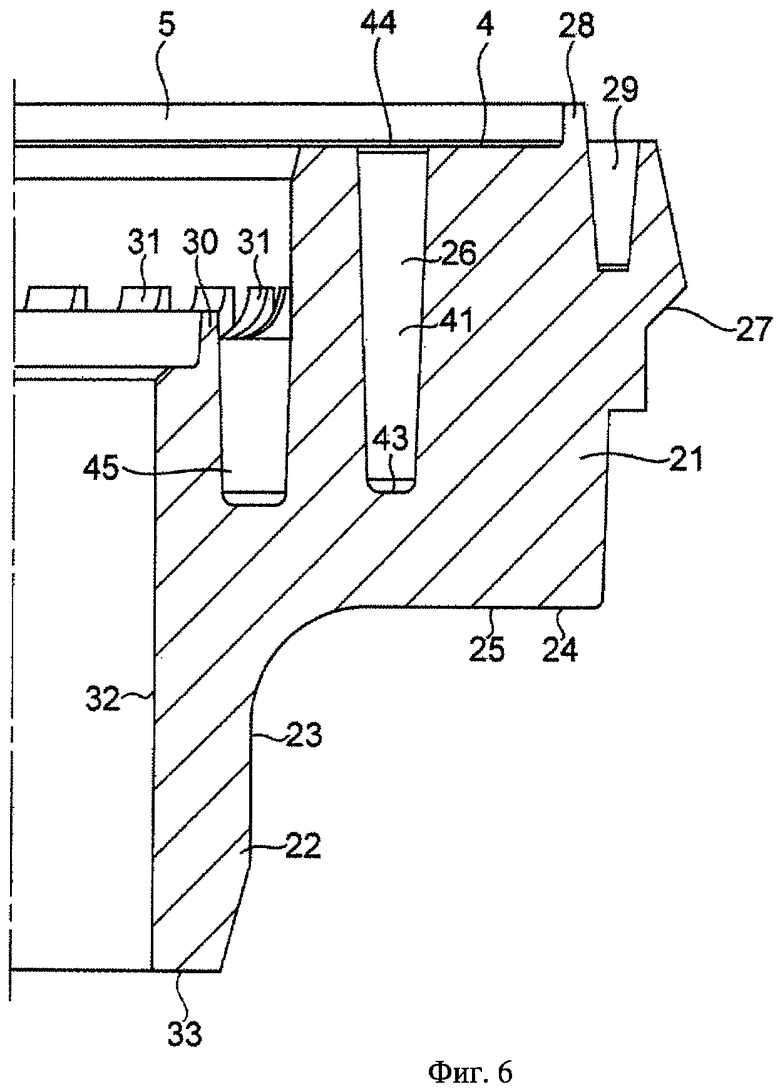

на фиг.6 показан пояснительный вид в поперечном разрезе по линии V-V в направлении стрелок на фиг.4,

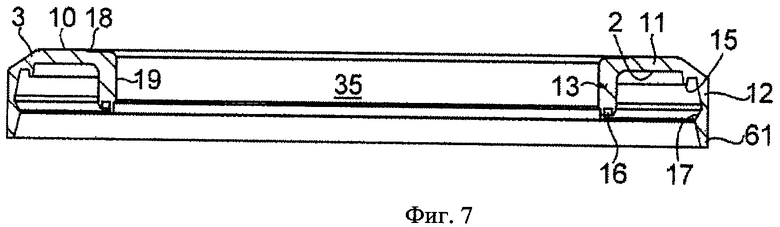

на фиг.7 показан пояснительный вид в поперечном разрезе верхнего корпуса, согласно варианту осуществления, показанному на фиг.1,

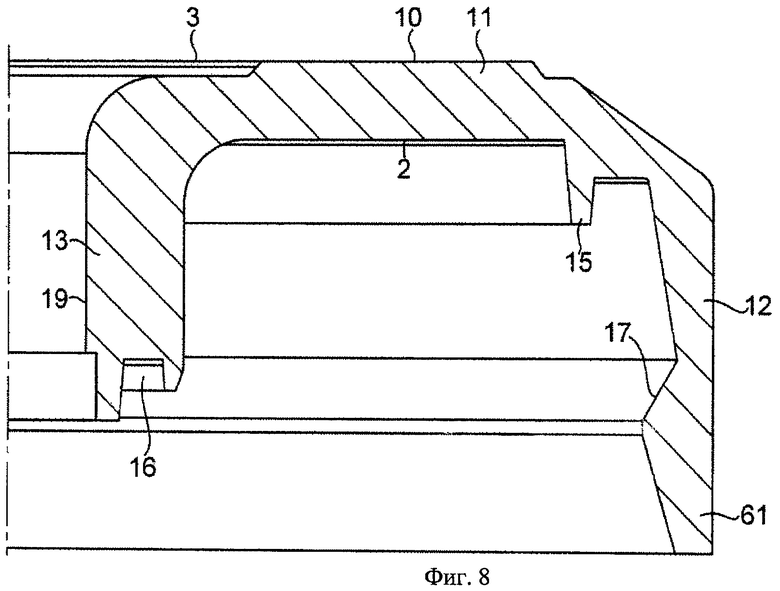

на фиг.8 показан частично увеличенный пояснительный вид в поперечном разрезе верхнего корпуса, показанного на фиг.7,

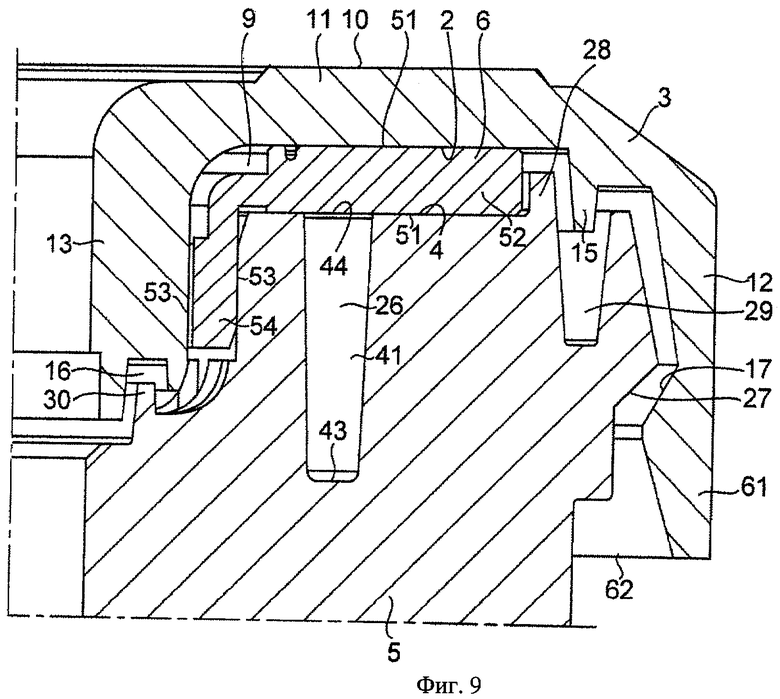

на фиг.9 показан частично увеличенный пояснительный вид в поперечном разрезе упорного подшипника скольжения согласно варианту осуществления, показанному на фиг.1,

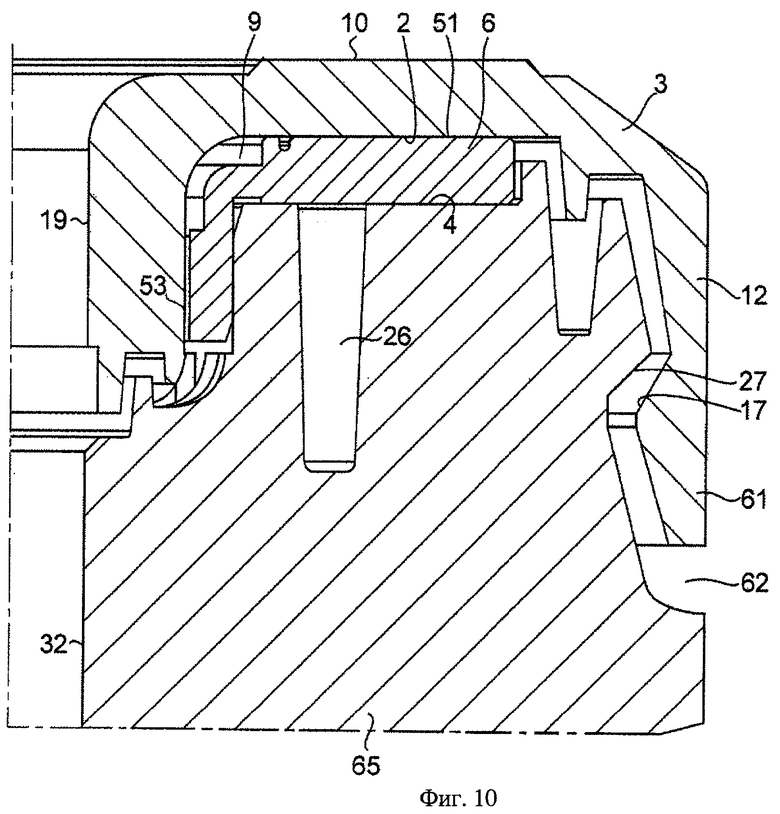

на фиг.10 показан частично увеличенный пояснительный вид в поперечном разрезе другого варианта осуществления изобретения и

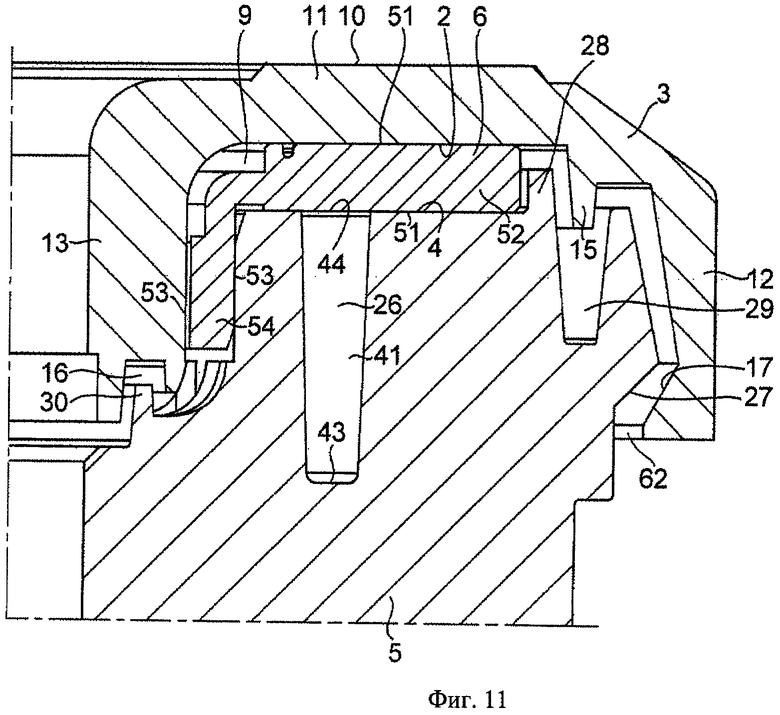

на фиг.11 показан частично увеличенный пояснительный вид в поперечном разрезе еще одного варианта осуществления изобретения.

Описание вариантов осуществления изобретения

Далее приведено более подробное описание настоящего изобретения на примере предпочтительных вариантов осуществления, проиллюстрированных на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

На фиг.1-9 показан упорный подшипник 1 скольжения согласно одному из вариантов осуществления для применения в подвеске стоечного типа четырехколесного транспортного средства, состоящий из кольцевого верхнего корпуса 3, который выполнен из синтетической смолы, такой как полиацетальная смола, и имеет обращенную к кузову автомобиля посадочную поверхность 10 для установочного элемента 8 со стороны кузова автомобиля и кольцевую нижнюю поверхность 2; кольцевого нижнего корпуса 5, который выполнен из усиленной синтетической смолы, такой как полиацетальная смола, и армирующего волокна, такого как стекловолокно, которое содержится в полиацетальной смоле, на котором за одно целое выполнена кольцевая верхняя поверхность 4, противолежащая кольцевой нижней поверхности 2, и поверхность 25 посадки подвесной винтовой пружины 7, и который наложен на верхний корпус 3 с возможностью вращения вокруг оси О верхнего корпуса 3 в направлении R; и кольцевого упорного элемента 6 скольжения, который выполнен из синтетической смолы, такой как полиацетальная смола, помещается в кольцевом зазоре 9 между кольцевой нижней поверхностью 2 и кольцевой верхней поверхностью 4 и имеет кольцевую упорную рабочую поверхность 51 скольжения, которая с возможностью скольжения упирается по меньшей мере в кольцевую нижнюю поверхность 2 или кольцевую верхнюю поверхность 4, т.е. кольцевую нижнюю поверхность 2 в рассматриваемом варианте осуществления.

Верхний корпус 3 имеет круглое кольцевое основание 11 с выполненной на его верхней поверхности обращенной к кузову автомобиля посадочной поверхностью 10 и выполненной на его нижней поверхности кольцевой нижней поверхностью 2; внешнюю цилиндрическую подвесную часть 12, которая свисает от внешней периферийной части круглого кольцевого основания 11 в сторону нижнего корпуса 5; и внутреннюю цилиндрическую подвесную часть 13, которая свисает от внутренней периферийной части круглого кольцевого основания 11 в сторону нижнего корпуса 5. Внешняя цилиндрическая подвесная часть 12 и внутренняя цилиндрическая подвесная часть 13 за одно целое выполнены на круглом кольцевом основании 11. Нижняя поверхность круглого кольцевого основания 11 образует кольцевую нижнюю поверхность 2 между внешней цилиндрической подвесной частью 12 и внутренней цилиндрической подвесной частью 13.

На части нижней поверхности круглого кольцевого основания 11, которая расположена со стороны внешней цилиндрической подвесной части 12, расположен кольцевой выступ 15, направленный в сторону нижнего корпуса 5. На нижней поверхности внутренней цилиндрической подвесной части 13 расположена кольцевая углубленная канавка 16, которая углублена относительно нижнего корпуса 5. На внутренней периферийной поверхности внешней цилиндрической подвесной части 12 расположена кольцевая охватывающая крюковая часть 17.

Верхняя поверхность 18 круглого кольцевого основания 11 и внутренняя периферийная поверхность 19 внутренней цилиндрической подвесной части 13 упираются в установочный элемент 8, как это показано, например, на фиг.1.

Нижний корпус 5 имеет круглое кольцевое основание 21 с выполненной на его верхней поверхности кольцевой верхней поверхностью 4; цилиндрическую часть 22, за одно целое выполненную на нижней части внутренней периферии круглого кольцевого основания 21 таким образом, чтобы свисать от круглого кольцевого основания 21; поверхность 25 посадки подвесной винтовой пружины, за одно целое образованную внешней периферийной поверхностью 23 цилиндрической части 22 и кольцевой нижней поверхностью 24 круглого кольцевого основания 21; и множество углублений или отверстий, т.е. множество углублений 26 в рассматриваемом варианте осуществления, которые выполнены в кольцевой верхней поверхности 4 и расположены через равные интервалы по окружности.

На внешней периферийной поверхности круглого кольцевого основания 21 за одно целое выполнена кольцевая охватывающая крюковая часть 27. Охватывающая крюковая часть 17 имеет форму углубления, а охватываемая крюковая часть 27 имеет форму выступа, сопряженную с формой углубления. Когда верхний корпус 3 наложен на нижний корпус 5, охватывающая крюковая часть 17 деформируется с возможностью восстановления при скользящем контакте с охватываемой крюковой частью 27 и входит в зацепление с охватываемой крюковой частью 27.

На части верхней поверхности круглого кольцевого основания 21, которая расположена со стороны охватываемой крюковой части 27, за одно целое выполнен кольцевой выступ 28, направленный в сторону верхнего корпуса 3. Между охватываемой крюковой частью 27 и кольцевым выступом 28 расположена кольцевая углубленная канавка 29, которая углублена по отношению к верхнему корпусу 3. В такой кольцевой углубленной канавке 29 помещается кольцевой выступ 15.

На верхней поверхности цилиндрической части 22 за одно целое выполнен кольцевой выступ 30, направленный в сторону верхнего корпуса 3, при этом такой кольцевой выступ 30 помещается в кольцевой углубленной канавке 16. На соединительном участке между верхней поверхностью цилиндрической части 22 и внутренней периферийной поверхностью круглого кольцевого основания 21 выполнено множество ребер 31, которые расположены через равные интервалы по окружности. Следует отметить, что нижний корпус 5 может иметь углубления 45, каждое из которых выполнено между множеством ребер 31, как показано на фиг.6.

Кольцевой выступ 15 и кольцевая углубленная канавка 29 образуют лабиринтную структуру с внешней периферийной стороны упорного элемента 6 скольжения, а кольцевая углубленная канавка 16 и кольцевой выступ 30 образуют лабиринтную структуру с внутренней периферийной стороны упорного элемента 6 скольжения. Эти лабиринтные структуры препятствуют попаданию инородных тел, таких как пыль, в кольцевой зазор 9.

Внутренняя периферийная поверхность 19 внутренней цилиндрической подвесной части 13 и внутренняя периферийная поверхность 32 цилиндрической части 22 образуют сквозное отверстие 35 с центром на одной оси О. Обращенная к кузову автомобиля посадочная поверхность 10, упорная рабочая поверхность 51 скольжения и поверхность 25 посадки выполнены таким образом, что расположены на одной оси упорного подшипника 1 скольжения. Та часть поверхности 25 посадки, в которую упирается подвесная винтовая пружина 7, т.е. в рассматриваемом варианте осуществления часть, образованная нижней поверхностью 24 круглого кольцевого основания 21 поверхности 25 посадки, в которую упирается подвесная винтовая пружина 7, обращенная к кузову автомобиля посадочная поверхность 10 и упорная рабочая поверхность 51 скольжения последовательно расположены на одной оси.

Внутренний диаметр внешней цилиндрической подвесной части 12 с ее конца 61 на стороне 5 нижнего корпуса постепенно увеличивается по мере того, как внутренняя периферийная поверхность конца 61 постепенно удаляется по оси от круглого кольцевого основания 11. Охватывающая крюковая часть 17, которая расположена ближе в сторону круглого кольцевого основания 11, чем конец 61, граничит с концом 61. Внутренняя периферийная поверхность конца 61 наклонена таким образом, чтобы постепенно сближаться с внешней периферийной стороной конца 61 по мере того, как внутренняя периферийная поверхность конца 61 постепенно удаляется от круглого кольцевого основания 11. Часть внешней периферийной поверхности круглого кольцевого основания 21, противолежащая такому концу 61, постепенно удаляется от конца 61 по мере того, как внешняя периферийная поверхность круглого кольцевого основания 21 постепенно удаляется от круглого кольцевого основания 11. За счет того, что внешняя цилиндрическая подвесная часть 12 упорного подшипника 1 скольжения имеет такой конец 61, можно соответствующим образом предотвращать попадание загрязненной воды между верхним корпусом 3 и нижним корпусом 5 со стороны этого конца 61.

Следует отметить, что в рассматриваемом варианте осуществления открытый конец 62, образованный концом 61 и частью внешней периферийной поверхности круглого кольцевого основания 21, противолежащей концу 61, обращен в сторону поверхности 25 посадки, но этот открытый конец 62 может быть обращен в сторону внешней периферийной стороны упорного подшипника 1 скольжения, если вместо нижнего корпуса 5 используется нижний корпус 65, у которого противолежащая концу 61 часть внешней периферийной поверхности круглого кольцевого основания 21 изогнута в сторону внешней периферийной стороны, как показано на фиг.10.

Множество углублений 26 образовано множеством углублений 41, имеющих в плане форму треугольника и расположенных через равные интервалы по окружности, и множеством углублений 42, имеющих в плане форму перевернутого треугольника и соответственно расположенных между соседними углублениями из множества углублений 41. Каждое из углублений 41 и 42 постепенно расширяется от нижней поверхности 43 к отверстию 44. Длина каждого из углублений 41 и 42 составляет около двух третей толщины круглого кольцевого основания 21.

Такой нижний корпус 5 формуют путем заливки исходного материала в форму под давлением методом впрыска через множество литников, расположенных через равные интервалы по окружности и соответствующих внутренней периферийной поверхности 32 и нижней поверхности 33 цилиндрической части 22. Поскольку нижний корпус 5 имеет множество углублений 26, даже в случае термической деформации нижнего корпуса 5 или чего-либо подобного во время литьевого формования, такая деформация допустима в местах таких углублений 26. Кроме того, поскольку углубления 26 выполнены на кольцевой верхней поверхности 4, можно, в частности, обеспечивать высокую точность изготовления кольцевой верхней поверхности 4.

Упорный элемент 6 скольжения имеет кольцевой пластинчатый корпус 52 с упорными рабочими поверхностями 51 скольжения, выполненными на его верхней и нижней поверхностях, и цилиндрической частью 54, которая за одно целое выполнена на внутренней периферийной части кольцевого пластинчатого корпуса 52 таким образом, что она достигает стороны нижнего корпуса 3, и имеет радиальные рабочие поверхности 53 скольжения на его внутренней периферийной поверхности и внешней периферийной поверхности. Шероховатость поверхности по окружности упорных рабочих поверхностей 51 скольжения и радиальных рабочих поверхностей 53 скольжения составляет 1 мкм или менее, предпочтительно 0,5 µм или менее, более предпочтительно 0,1 мкм или менее. Следует отметить, что шероховатость кольцевой нижней поверхности 2, кольцевой верхней поверхности 4, внешней периферийной поверхности внутренней цилиндрической подвесной части 13 и внутренней периферийной поверхности круглого кольцевого основания 21 предпочтительно равна или меньше шероховатости упорных рабочих поверхностей 51 скольжения и радиальных рабочих поверхностей 53 скольжения.

Кольцевой пластинчатый корпус 52 имеет меньший внешний диаметр, чем внутренний диаметр кольцевого выступа 28, а цилиндрическая часть 54 имеет больший внутренний диаметр, чем внешний диаметр внутренней цилиндрической подвесной части 13, и меньший внешний диаметр, чем внутренний диаметр круглого кольцевого основания 21. Упорный элемент 6 скольжения помещается в кольцевом зазоре 9 между кольцевой нижней поверхностью 2 и кольцевой верхней поверхностью 4, между внешней периферийной поверхностью внутренней цилиндрической подвесной части 13 и внутренней периферийной поверхностью круглого кольцевого основания 21 и между кольцевыми выступами 28 и 30 и с возможностью скольжения упирается каждой из упорных рабочих поверхностей 51 скольжения в кольцевую нижнюю поверхность 2 и кольцевую верхнюю поверхность 4 и с возможностью скольжения упирается каждой из радиальных рабочих поверхности 53 скольжения во внешнюю периферийную поверхность внутренней цилиндрической подвесной части 13 и внутреннюю периферийную поверхность круглого кольцевого основания 21.

Следует отметить, что на верхней поверхности кольцевого пластинчатого корпуса 52 упорного элемента 6 скольжения и на внутренней периферийной поверхности его цилиндрической части 54 могут быть выполнены канавки для смазочного масла, заполненные смазочным маслом, таким как консистентная смазка. Такие канавки для смазочного масла могут быть образованы кольцевой канавкой и множеством радиальных канавок, проходящих в радиальном направлении от кольцевой канавки.

Упорный подшипник 1 скольжения согласно рассматриваемому варианту осуществления состоит из выполненного из синтетической смолы верхнего корпуса 3, который имеет обращенную к кузову автомобиля посадочную поверхность 10 со стороны кузова автомобиля и кольцевую нижнюю поверхность 2; выполненный из синтетической смолы нижний корпус 5, на котором за одно целое выполнена кольцевая верхняя поверхность 4, противолежащая кольцевой нижней поверхности 2, и поверхность 25 посадки подвесной винтовой пружины 7, и который наложен на верхний корпус 3 с возможностью вращения вокруг оси О верхнего корпуса 3 в направлении R; и упорного элемента 6 скольжения, который помещается в кольцевом зазоре 9 между кольцевой нижней поверхностью 2 и кольцевой верхней поверхностью 4 и имеет кольцевую упорную рабочую поверхность 51 скольжения, которая с возможностью скольжения упирается по меньшей мере в кольцевую нижнюю поверхность 2 или кольцевую верхнюю поверхность 4. Поскольку обращенная к кузову автомобиля посадочная поверхность 10, кольцевая упорная рабочая поверхность 51 скольжения и поверхность 25 посадки выполнены таким образом, что расположены на одной оси, в таком нижнем корпусе 5 с выполненной за одно целое поверхностью 25 посадки можно снизить вероятность деформации под действием нагрузки от кузова автомобиля.

Поскольку в упорном подшипнике 1 скольжения часть поверхности 25 посадки, в которую упирается подвесная винтовая пружина 7, обращенная к кузову автомобиля посадочная поверхность 10 и кольцевая упорная рабочая поверхность 51 скольжения последовательно расположены на одной оси, можно снизить вероятность деформации.

В упорном подшипнике 1 скольжения упорный элемент 6 скольжения имеет кольцевую упорную рабочую поверхность 51 скольжения, которая с возможностью скольжения упирается в кольцевую нижнюю поверхность 2, а нижний корпус 5 имеет множество углублений 26, служащих множеством углублений или отверстий, выполненных в кольцевой верхней поверхности 4. За счет этого в упомянутом множестве углублений 26 допустимы местные деформации, такие как расширение и усадка, вследствие изменения температурных условий во время литьевого формования нижнего корпуса 5 из синтетической смолы. Следовательно, можно предотвратить снижение точности изготовления нижнего корпуса 5, на котором за одно целое выполнена поверхность 25 посадки, в частности снижение точности изготовления кольцевой верхней поверхности 4 нижнего корпуса 5.

Нижний корпус 5 упорного подшипника 1 скольжения имеет круглое кольцевое основание 21 с выполненной на нем кольцевой верхней поверхностью 4 и цилиндрической частью 22, выполненной за одно целое на нижней части круглого кольцевого основания 21. Внешняя периферийная поверхность 23 цилиндрической части 22 и нижняя поверхность 24 круглого кольцевого основания 21 образуют поверхность 25 посадки. Часть, образованная нижней поверхностью 24 круглого кольцевого основания 21 поверхности 25 посадки, в которую упирается подвесная винтовая пружина 7, обращенная к кузову автомобиля посадочная поверхность 10 и упорная рабочая поверхность 51 скольжения последовательно расположены на одной оси. За счет этого можно дополнительно снизить вероятность деформации.

Верхний корпус 3 упорного подшипника 1 скольжения имеет круглое кольцевое основание 11 с выполненной на его верхней поверхности обращенной к кузову автомобиля посадочной поверхностью 10 и выполненной на его нижней поверхности кольцевой нижней поверхностью 2, а также внешнюю цилиндрическую подвесную часть 12, которая свисает от внешней периферийной части круглого кольцевого основания 11 в сторону нижнего корпуса 5. Внутренний диаметр внешней цилиндрической подвесной части 12 с ее конца 61 на стороне 5 нижнего корпуса постепенно увеличивается по мере того, как внутренняя периферийная поверхность конца 61 постепенно удаляется по оси от круглого кольцевого основания 11. За счет этого можно соответствующим образом предотвратить попадание загрязненной воды между верхним корпусом 3 и нижним корпусом 5 со стороны конца 61 внешней цилиндрической подвесной части 12.

Хотя в описанном варианте осуществления внешняя цилиндрическая подвесная часть 12 имеет конец 61, внутренний диаметр которого постепенно увеличивается по мере того, как внутренняя периферийная поверхность конца 61 постепенно удаляется по оси от круглого кольцевого основания 11, в качестве альтернативы, внешняя цилиндрическая подвесная часть 12 может быть выполнена таким образом, чтобы оканчиваться на конце, на котором выполнена охватывающая крюковая часть 17, исключая конец 61, как показано на фиг.11. В этом случае открытый конец 62, который ограничен охватывающей крюковой частью 17 и частью внешней периферийной поверхности круглого кольцевого основания 21, противолежащей охватывающей крюковой части 17, открыт в сторону поверхности 25 посадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562889C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2008 |

|

RU2442035C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2009 |

|

RU2472045C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562820C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2583986C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2012 |

|

RU2575550C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2427732C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2597257C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2557640C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2009 |

|

RU2489614C2 |

Изобретение относится к упорному подшипнику скольжения из синтетической смолы, более точно, к упорному подшипнику скольжения, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвески Макферсона) четырехколесного транспортного средства. Упорный подшипник (1) скольжения содержит выполненный из синтетической смолы верхний корпус (3), который имеет обращенную к кузову автомобиля посадочную поверхность (10) для установочного элемента (8) со стороны кузова автомобиля и кольцевую нижнюю поверхность (2), выполненный из синтетической смолы нижний корпус (5) и кольцевой упорный элемент (6) скольжения из синтетической смолы. На нижнем корпусе (5) за одно целое выполнена кольцевая верхняя поверхность (4), противолежащая поверхности (2), и поверхность (25) посадки подвесной винтовой пружины (7), причем нижний корпус (5) наложен на верхний корпус (3) с возможностью вращения вокруг оси (О) верхнего корпуса (3) в направлении (Z). Упорный элемент (6) скольжения помещается в кольцевом зазоре между поверхностью (2) и поверхностью (4) и имеет кольцевую упорную рабочую поверхность скольжения, которая с возможностью скольжения упирается по меньшей мере в поверхность (2) или поверхность (4). Посадочная поверхность (10), рабочая поверхность и часть поверхности (25) посадки, в которую упирается пружина (7), последовательно расположены на одной оси подшипника (1). Технический результат: создание упорного подшипника скольжения, который способен снижать вероятность деформации под действием нагрузки от кузова автомобиля. 7 з.п. ф-лы, 11 ил.

1. Упорный подшипник скольжения, содержащий выполненный из синтетической смолы верхний корпус с обращенной к кузову автомобиля посадочной поверхностью со стороны кузова автомобиля и кольцевой нижней поверхностью; выполненный из синтетической смолы нижний корпус, на котором за одно целое выполнены кольцевая верхняя поверхность, противолежащая кольцевой нижней поверхности, и поверхность посадки подвесной винтовой пружины и который наложен на упомянутый верхний корпус с возможностью вращения вокруг оси упомянутого верхнего корпуса; и упорный элемент скольжения, который помещается в кольцевом зазоре между кольцевой нижней поверхностью и кольцевой верхней поверхностью и имеет кольцевую рабочую поверхность упорного подшипника скольжения, которая с возможностью скольжения упирается, по меньшей мере, в кольцевую нижнюю поверхность или кольцевую верхнюю поверхность, при этом обращенная к кузову автомобиля посадочная поверхность, рабочая поверхность упорного подшипника скольжения и часть поверхности посадки, в которую упирается подвесная винтовая пружина, последовательно расположены на одной оси.

2. Упорный подшипник скольжения по п.1, в котором упомянутый упорный элемент скольжения имеет кольцевую рабочую поверхность упорного подшипника скольжения, которая с возможностью скольжения упирается в кольцевую нижнюю поверхность, а упомянутый нижний корпус имеет множество углублений или отверстий, выполненных на кольцевой верхней поверхности.

3. Упорный подшипник скольжения по п.2, в котором множество углублений или отверстий расположено через равные интервалы по окружности.

4. Упорный подшипник скольжения по п.2, в котором упомянутый нижний корпус имеет кольцевое основание с выполненной на нем кольцевой верхней поверхностью и цилиндрической частью, выполненной за одно целое на нижней части кольцевого основания, поверхность посадки образована внешней периферийной поверхностью цилиндрической части и нижней поверхностью кольцевого основания, а часть, образованная нижней поверхностью кольцевого основания поверхности посадки, в которую упирается подвесная винтовая пружина, обращенная к кузову автомобиля посадочная поверхность и рабочая поверхность упорного подшипника скольжения последовательно расположены на одной оси.

5. Упорный подшипник скольжения по п.1, в котором упомянутый верхний корпус имеет кольцевое основание с обращенной к кузову автомобиля посадочной поверхностью, выполненной на его верхней поверхности, и кольцевой нижней поверхностью, выполненной на его нижней поверхности, и внешнюю цилиндрическую подвесную часть, которая свисает от внешней периферийной части кольцевого основания в сторону упомянутого нижнего корпуса, при этом внутренний диаметр внешней цилиндрической подвесной части с ее конца со стороны нижнего корпуса постепенно увеличивается по мере того, как внутренняя периферийная поверхность конца постепенно удаляется по оси от кольцевого основания.

6. Упорный подшипник скольжения по п.5, в котором часть внешней периферийной поверхности упомянутого нижнего корпуса, противолежащая концу внешней цилиндрической подвесной части со стороны нижнего корпуса, постепенно удаляется от конца по мере того, как внешняя периферийная поверхность упомянутого нижнего корпуса удаляется от кольцевого основания упомянутого верхнего корпуса.

7. Упорный подшипник скольжения по п.5 или 6, в котором на внутренней периферийной поверхности внешней цилиндрической подвесной части выполнена охватывающая крюковая часть в форме углубления для захвата упомянутого нижнего корпуса, при этом охватывающая крюковая часть прилегает к концу внешней цилиндрической подвесной части со стороны нижнего корпуса.

8. Упорный подшипник скольжения по любому из пп.1, 4-6 для применения в качестве упорного подшипника скольжения в подвеске стоечного типа четырехколесного транспортного средства.

| US 2006215945 A1, 28.09.2006 | |||

| JP 2001173658 A, 26.06.2001 | |||

| СПОСОБ ГИДРОГЕНОЛИЗА ГАЛОГЕНУГЛЕВОДОРОДА | 1990 |

|

RU2068835C1 |

| JP 2003269458 A, 25.09.2003 | |||

| Поглотитель солнечной теплоты | 1929 |

|

SU20879A1 |

Авторы

Даты

2013-01-27—Публикация

2009-04-01—Подача