Область техники

Настоящее изобретение относится к выпускному устройству вторичного котла малого когенератора, в частности к выпускному устройству, предназначенному для эффективного улавливания высокопотенциального тепла отработавшего газа, за счет того, что отработавший газ от двигателя Стирлинга, входящего в состав малого когенератора, проходит через теплообменник скрытой теплоты вторичного котла, размещенного ниже по потоку указанного двигателя.

Кроме того, настоящее изобретение относится к узлу кожуха, образующему выпускной канал вторичного котла малого когенератора, в частности к узлу кожуха, образующему выпускной канал вторичного котла малого когенератора, который направляет отработавший газ, выходящий из двигателя Стирлинга малого когенератора, таким образом, что этот газ проходит через теплообменник скрытой теплоты вторичного котла.

Уровень техники

В последнее время наблюдается повышенный интерес к поиску новых источников энергии, в связи с чем возрастает значение решений, связанных с улавливанием и повторным использованием скрытого тепла охлаждающей воды и средне- и низкотемпературного отработавшего газа, который вырабатывается, практически в каждой отрасли промышленности.

Для преобразования низкопотенциальной тепловой энергии в полезную мощность, то есть в движущую энергию, обычно применяют органический цикл Ренкина.

Органический цикл Ренкина представляет собой энергетический цикл, позволяющий с относительно высоким термическим коэффициентом полезного действия получать полезную мощность даже при низкой температуре источника тепла за счет использования в качестве рабочей среды органического теплоносителя, давление пара которого, выше, чем давление водяного пара.

Из области техники известен пример осуществления органического цикла Ренкина, предусматривающий соединение таких независимых и взаимодействующих друг с другом компонентов, как циркуляционный насос, турбина, конденсатор и испаритель, и создание замкнутого цикла, в котором рабочая среда, расширяясь в испарителе, вырабатывает полезную мощность, затем в конденсаторе превращается в жидкость, после чего снова нагнетается насосом в испаритель.

Однако органическая система Ренкина представляет собой сложную систему элементов, что связано с большим расходом органического теплоносителя и необходимостью точного управления этими элементами, что влечет за собой трудности при эксплуатации и остановке этой системы.

В качестве другого примера можно привести двигатель Стирлинга, в котором компоненты энергетического цикла объединены в одном двигателе, а в качестве рабочей среды используется газ, например воздух, что делает конструкцию простой, а устройство - несложным в эксплуатации.

Кроме того, энергетический цикл двигателя Стирлинга имеет максимальный термический коэффициент полезного действия, что позволяет данной системе с высокой эффективностью преобразовывать в полезную мощность средне- и низкотемпературную тепловую энергию, при наличии гораздо более простой конструкции, чем у органической системы Ренкина.

Из уровня техники известны комбинированные микроисточники тепловой и электрической энергии (микроТЭЦ) с использованием двигателя Стирлинга, представляющие собой системы, одновременно производящие как электроэнергию, так и тепло, и предусматривающие возможность применения даже в бытовых условиях. Пример такой системы описан в корейской патентной заявке №2006-0013391.

Такое средство производства электроэнергии, как малый когенератор, может использоваться в качестве бытового водогрейного котла, оборудованного двигателем Стирлинга и вторичным котлом и производящего как электроэнергию (с помощью двигателя Стирлинга), так и горячую отопительную воду (посредством вторичного котла).

Однако конструкция малого когенератора предусматривает, что отработавший газ, образующийся в процессе горения, происходящем в горелке двигателя, поставляющей тепло двигателю Стирлинга, выходит непосредственно в атмосферу, и, таким образом, происходит бесполезный расход энергии, обусловленный выбросом отработавшего газа с высокопотенциальной тепловой энергией. Кроме того, в данном случае трудно добиться уменьшения количества вырабатываемых оксидов азота (NOx), поскольку отработавший газ с высокопотенциальной тепловой энергией выводится напрямую.

Для решения вышеуказанной проблемы авторами настоящего изобретения предложено устройство, в котором перед выбросом в атмосферу отработавший газ двигателя участвует в теплообмене, проходя через теплообменник скрытой теплоты.

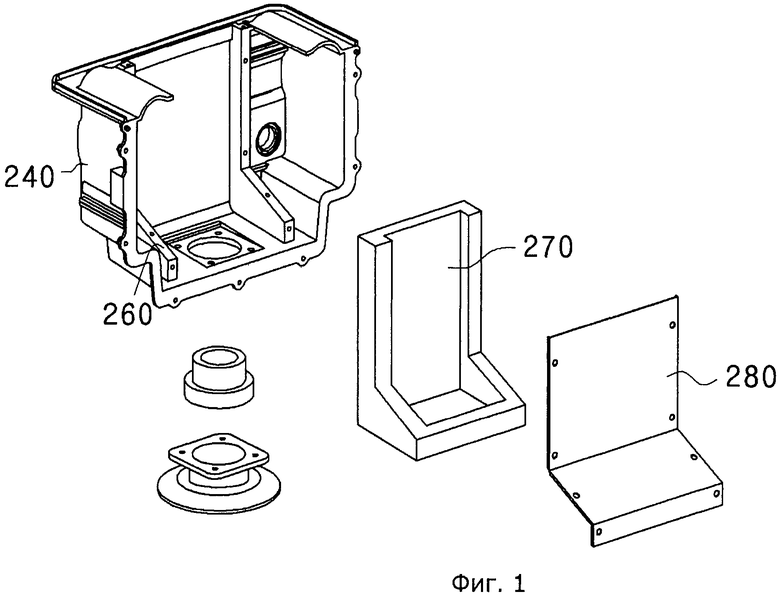

Например, как показано на Фиг.1, на внутренней поверхности кожуха 240 вторичного котла могут быть выполнены разделители 260, и при наложении на указанные разделители 260 герметизирующего элемента 280 образуется канал, в который вкладывают изолирующую прокладку 270, препятствующую отводу теплоты.

В качестве материалов используются алюминий и нержавеющая сталь.

Однако конденсация воды, имеющая место во вторичном котле, приводит к образованию электрохимической коррозии (коррозия обозначена буквой А на Фиг.2; процесс коррозии ускоряется при использовании различных материалов и при воздействии на конденсированную воду электрическим током), которая быстро распространяется по устройству за счет капиллярности.

Образование конденсата в конденсационном котле (конденсация воды происходит при охлаждении двигателя в процессе чередования работы и остановки двигателя), является положительным явлением, поскольку повышает коэффициент полезного действия котла, однако проявление электрохимической коррозии, вызываемой конденсируемой водой, сокращает срок службы устройства, нивелируя, таким образом, указанный положительный эффект.

Следовательно, несмотря на то, что герметизирующий элемент можно изготовить из алюминия, очень сложно избежать разрушений внутренней изолирующей прокладки, обусловленных капиллярным эффектом, что приводит к необходимости изготавливать герметизирующий элемент из особого материала, обладающего изолирующими свойствами и устойчивого к высокотемпературным воздействиям, и, как следствие, к увеличению себестоимости устройства. Помимо этого, в целях предотвращения коррозии, для соединения кожуха вторичного котла с герметизирующим элементом вместо обычных болтов из нержавеющей стали необходимо использовать болты, изготовленные из изолирующего материала.

Раскрытие изобретения

Постановка задачи

Задача настоящего изобретения заключается в том, чтобы предложить выпускное устройство вторичного котла малого когенератора, содержащего двигатель Стирлинга и вторичный котел, позволяющее с высокой эффективностью улавливать высокопотенциальное тепло отработавшего газа и уменьшить количество вырабатываемых оксидов азота (NOx) за счет того, что отработавший газ, вырабатываемый при подаче тепла, необходимого для работы двигателя Стирлинга, входящего в состав малого когенератора, содержащего двигатель Стирлинга и вторичный котел, после нагрева указанного двигателя выводится не напрямую, а пропускается через теплообменник скрытой теплоты вторичного котла.

Дополнительная задача изобретения заключается в том, чтобы предложить узел кожуха, образующий выпускной канал вторичного котла малого когенератора, позволяющий эффективно предотвращать возникновение электрохимической коррозии, не препятствуя конденсации воды, за счет того, что при формировании канала, направляющего отработавший газ, вырабатываемый в ходе работы двигателя Стирлинга и подлежащий выбросу в атмосферу после осуществления достаточного теплообмена в теплообменнике скрытой теплоты, в малом когенераторе, содержащем двигатель Стирлинга и вторичный котел, в кожухе выполняют канал, выполненный за одно целое с этим кожухом.

Техническое решение

В соответствии с одним из вариантов осуществления настоящего изобретения предложено выпускное устройство вторичного котла малого когенератора, содержащего двигатель Стирлинга, вырабатывающий электроэнергию при нагреве от горелки, и вырабатывающий горячую воду вторичный котел, расположенный на двигателе Стирлинга и содержащий теплообменник явной теплоты и теплообменник скрытой теплоты, причем головка двигателя Стирлинга, в которую выходит отработавший газ после нагрева двигателя, и теплообменник скрытой теплоты соединены каналом так, что при движении по теплообменнику скрытой теплоты в направлении сверху вниз отработавший газ участвует в теплообмене.

Указанный канал образован разделителями, образующими канал, проходящий в кожухе, образующим единый узел с корпусом, фиксирующим теплообменник скрытой теплоты, герметизирующим элементом, образующим канал путем герметизации разделителей, отверстием, выполненным в дне кожуха, и соединительной трубкой, соединяющей указанное отверстие с головкой двигателя Стирлинга.

Между разделителями и герметизирующим элементом расположена изолирующая прокладка.

В соответствии с другим вариантом осуществления изобретения предусмотрен узел кожуха, образующий выпускной канал вторичного котла малого когенератора, содержащего двигатель Стирлинга, вырабатывающий электроэнергию при нагреве от горелки, и вырабатывающий горячую воду вторичный котел, расположенный на двигателе Стирлинга и содержащий теплообменник явной теплоты и теплообменник скрытой теплоты, причем головка двигателя, в которую выходит отработавший газ после нагрева двигателя Стирлинга, и теплообменник скрытой теплоты соединены каналом, составляющим единое целое с внутренней поверхностью кожуха, в котором расположен теплообменник скрытой теплоты, что обеспечивает теплообмен отработавшего газа при его движении по указанному теплообменнику сверху вниз.

Кожух, в котором выполнен указанный канал, изготовлен из керамического изоляционного материала.

Вход для отработавшего газа, расположенный в нижнем конце канала, выполнен наклонным в направлении вверх.

Технический результат, обеспечиваемый изобретением

Настоящее изобретение обеспечивает возможность улавливания высокопотенциальной теплоты из отработавшего газа и, таким образом, уменьшения потерь энергии, за счет пропускания отработавшего газа из двигателя Стирлинга через теплообменник скрытой теплоты вторичного котла, что позволяет более эффективно нагревать воду системы отопления, используя улавливаемую теплоту и, таким образом, повысить термический коэффициент полезного действия. Кроме того, поскольку выпускаемый отработавший газ имеет более низкую температуру, появляется возможность воспрепятствовать образованию оксидов азота NOx и сократить расходы на топливо.

Кроме того, настоящее изобретение позволяет предотвращать электрохимическую коррозию, не препятствуя конденсации воды, за счет того, что при формировании канала для улавливания высокопотенциального тепла отработавшего газа за счет пропускания отработавшего газа двигателя Стирлинга через теплообменник скрытой теплоты во вторичном котле в кожухе выполняют канал, составляющий единое целое с этим кожухом.

Краткое описание чертежей

На Фиг.1 в аксонометрии с пространственным разделением элементов показан пример известного кожуха, образующего выпускной канал вторичного котла, относящегося к настоящему изобретению.

На Фиг.2 схематически проиллюстрировано образование электрохимической коррозии (обозначена буквой А), возникающей в устройстве, показанном на Фиг.1.

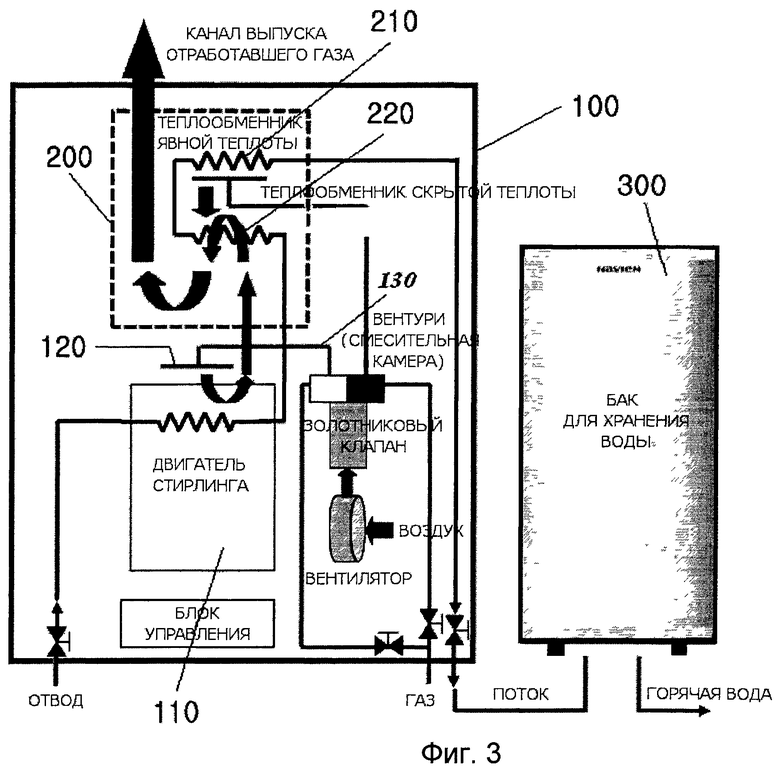

На Фиг.3 схематически показан процесс выпуска отработавшего газа двигателя Стирлинга в малом когенераторе в соответствии с одним из вариантов осуществления настоящего изобретения.

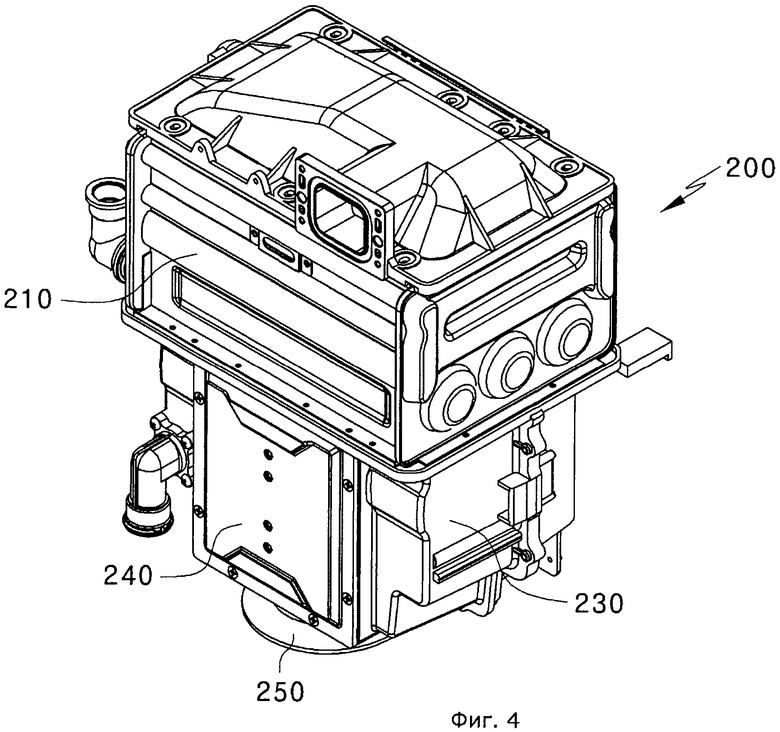

На Фиг.4 в аксонометрии показан вторичный котел малого когенератора в соответствии с одним из вариантов осуществления настоящего изобретения.

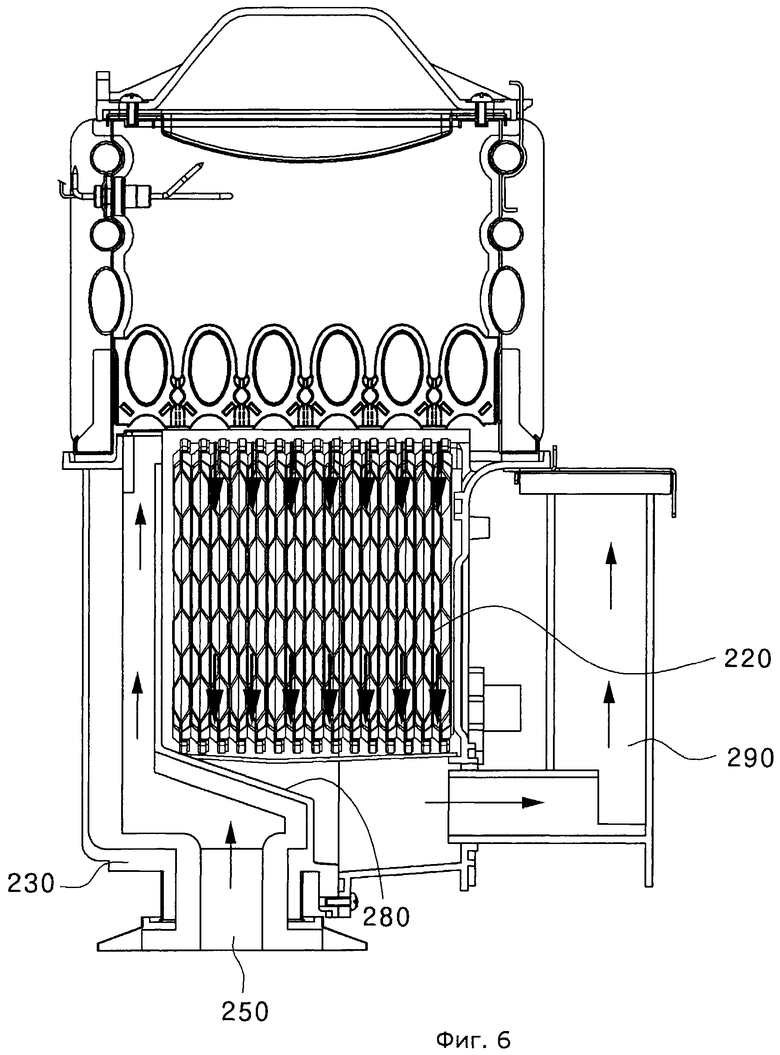

На Фиг.5 и 6 показаны вид спереди и разрез главного вида, на которых изображен выпускной канал вторичного котла в соответствии с одним из вариантов осуществления настоящего изобретения.

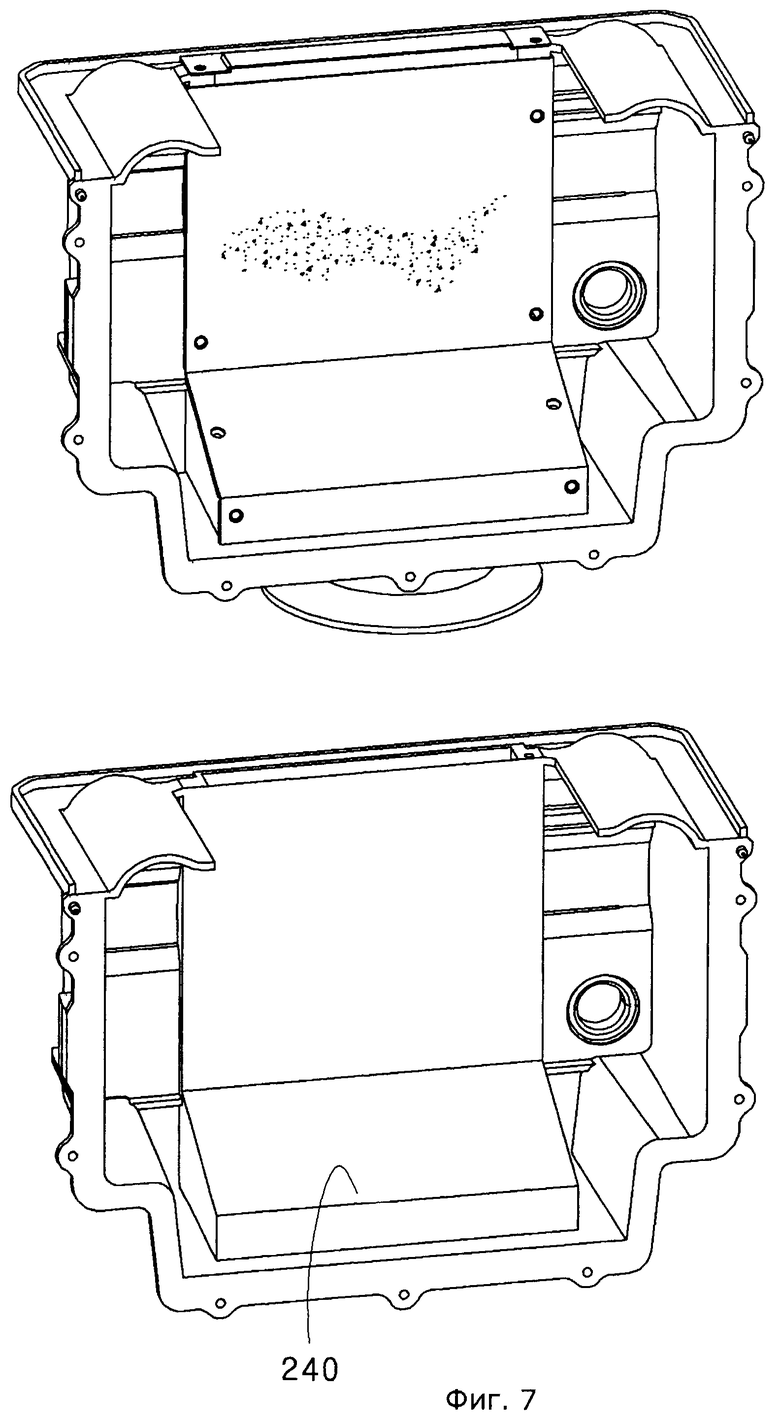

На Фиг.7 в сравнении показаны кожух, предложенный настоящим изобретением и известный кожух.

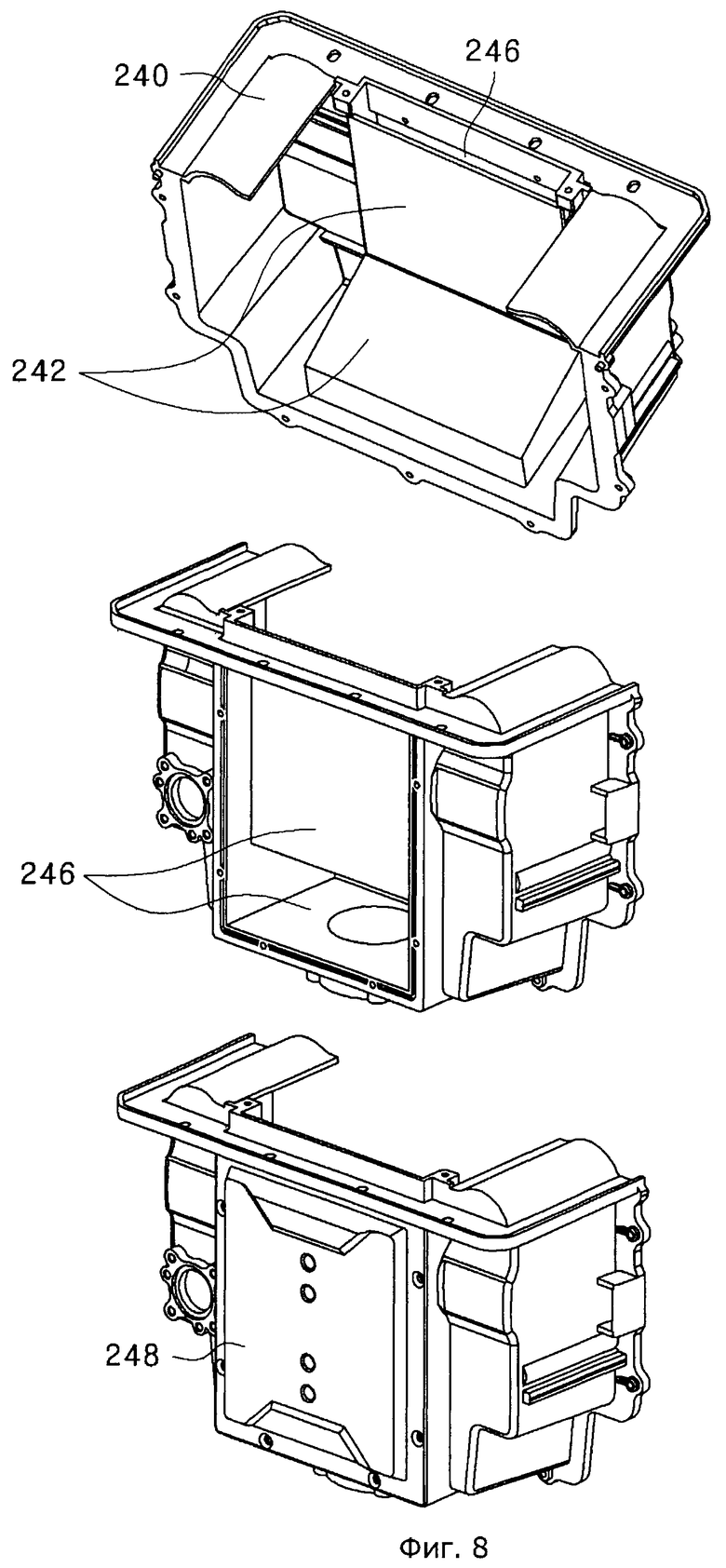

На Фиг.8 показаны передняя и задняя поверхности кожуха в соответствии с одним из вариантов осуществления настоящего изобретения, а также вариант установки кожуха.

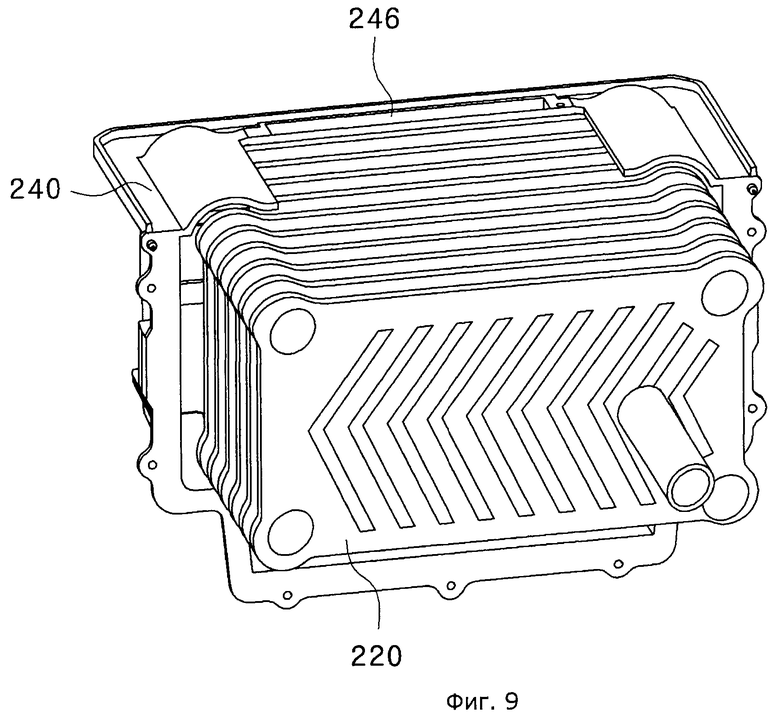

На Фиг.9 показан частичный вид, иллюстрирующий вариант осуществления изобретения, согласно которому кожух собран в единый узел с теплообменником скрытой теплоты.

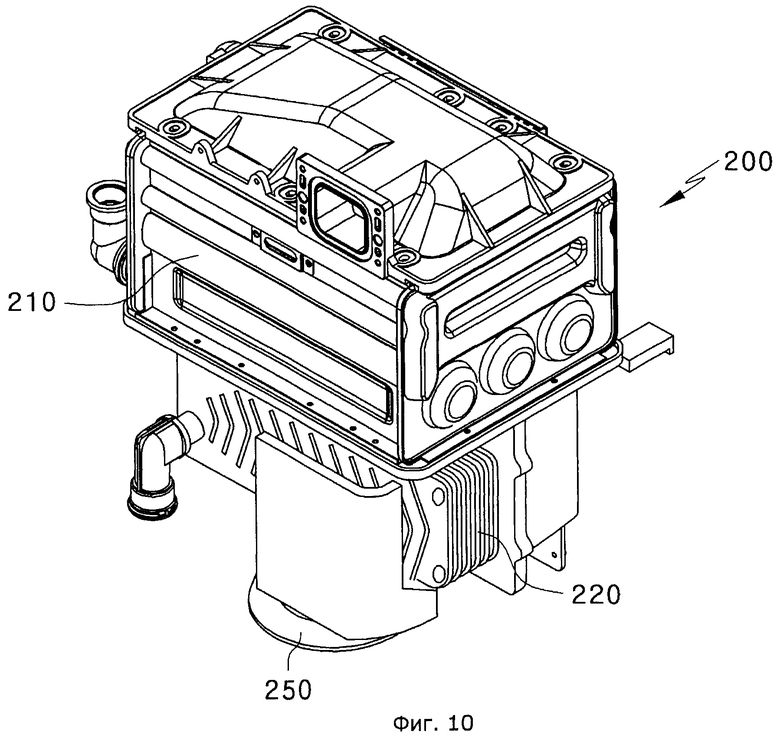

На Фиг.10 в аксонометрии показан вид вторичного котла снаружи в соответствии с одним из вариантов осуществления настоящего изобретения, на котором видны основные элементы котла.

Осуществление изобретения

Ниже со ссылками на прилагаемые чертежи подробно описаны варианты осуществления настоящего изобретения.

Как показано на Фиг.3-6 и Фиг.10, малый когенератор в соответствии с одним из вариантов осуществления изобретения содержит корпус 100, двигатель 110 Стирлинга, помещенный в корпус 100, и вторичный котел 200, установленный на двигателе 110 Стирлинга.

В этой конструкции двигатель 110 Стирлинга приводится в действие от главного котла (не показан), горелка 120 которого нагревает головку (не показана) двигателя 110 с заключенной в ней рабочей средой, расширение/сжатие которой под воздействием разницы температур обеспечивает выработку переменного тока.

Как показано на Фиг.5, вторичный котел 200 содержит теплообменник 210 явной теплоты и теплообменник 220 скрытой теплоты и производит горячую воду за счет теплообмена с высокопотенциальной теплотой, поступающей от горелки В.

Подлежащая использованию горячая вода, полученная в ходе вышеописанного процесса, хранится в баке 300, куда входит труба 130 охлаждающей воды, по которой охлаждающая вода после ее прохождения через двигатель 110 Стирлинга с целью охлаждения этого двигателя проходит через теплообменник 220 скрытой теплоты и теплообменник 210 явной теплоты.

При этом вторичный котел 200, как показано на Фиг.4-6 и Фиг.10, содержит теплообменник 220 скрытой теплоты, размещенный в корпусе 230, и теплообменник 210 явной теплоты, прикрепленный к верхней части указанного корпуса 230.

Корпус 230 выполнен частично открытым спереди, при этом указанная открытая часть корпуса закрыта кожухом 240, образующим канал для отработавшего газа двигателя.

В соответствии с данной конструкцией в дне кожуха 240 имеется отверстие (не показано), в которое вставлена соединительная трубка 250, соединенная с головкой двигателя 110 Стирлинга, по которой отводится отработавший газ, образующийся при горении горелки 120, нагревающей двигатель 110 Стирлинга.

В данном случае соединительная трубка 250 выполнена с фланцевым соединением, обеспечивающим простоту ее установки. При необходимости для минимизации потерь тепла предпочтительно использовать изоляционный материал, позволяющий повысить изоляционный эффект и, как следствие, эффективность теплообмена между отработавшим газом и теплообменником 220 скрытой теплоты. В более предпочтительном варианте осуществления соединительная трубка 250 изготовлена из керамики, обладающей прекрасными изоляционными свойствами, что позволяет повысить коэффициент полезного действия за счет исключения потери теплоты.

В соответствии с изобретением внутри кожуха 240 имеются разделители 260, образующие канал для прохождения отработавшего газа от верхнего конца соединительной трубки 250 в теплообменник 220 скрытой теплоты, как показано на Фиг.1-6, причем указанные разделители закрыты герметизирующим элементом 280, что позволяет создать направленный поток отработавшего газа, как показано на Фиг.6.

Таким образом, в вышеописанной конструкции отработавший газ двигателя выпускается не сразу, а после того, как направляется в теплообменник 220 скрытой теплоты и проходит через теплообменник в направлении вниз, что позволяет повысить термический коэффициент полезного действия за счет полного улавливания даже высокопотенциальной теплоты отработавшего газа и уменьшить количество вырабатываемых оксидов азота (NOx) за счет снижения температуры отработавшего газа.

Как показано на Фиг.1, в подобной конструкции между разделителями 260 и герметизирующим элементом 280 может быть дополнительно установлена изолирующая прокладка 270.

Как показано на Фиг.1 и 3, в соответствии с одним из вариантов осуществления изобретения канал, по которому проходит отработавший газ из верхнего конца соединительной трубки 250 в теплообменник 220 скрытой теплоты, выполнен за одно целое с внутренней поверхностью кожуха 240.

То есть, как показано на Фиг.7 и 8, к внутренней поверхности кожуха 240 не присоединен отдельный герметизирующий элемент, как в известном решении, а кожух 240 выполнен таким образом, что герметизирующая стенка 242 составляет с кожухом единое целое, формируя, таким образом, канал 246.

Таким образом, стенки, образующие канал 246, изготовлены из того же материала, что и кожух 240.

Предпочтительно, чтобы все стенки кожуха 240 и канал 246 были изготовлены из керамического изоляционного материала.

Также предпочтительно, увеличить толщину канала 246 с 10 мм (как это предусмотрено в известных решениях) до 20 мм и выполнить вход в канал 246, соединенный с верхним концом соединительной трубы 250, наклонным в направлении вверх, что позволит обеспечить плавное течение потока отработавшего газа, уменьшит потери тепла и улучшит условия конденсации отработавшего газа, без повышения температуры конденсированной воды.

Как показано на Фиг.8, задняя поверхность кожуха 240 закрыта крышкой 248, закрывающей открытый участок канала 246.

Как показано на Фиг.9, отработавший газ, направляемый по каналу 246 в верхнюю часть теплообменника 220 скрытой теплоты, участвует в теплообмене, перемещаясь по теплообменнику 220 скрытой теплоты сверху вниз, а затем выходит в атмосферу через выпускной канал 290, как показано на Фиг.6.

В соответствии с настоящим изобретением устройство, имеющее вышеописанную конфигурацию, работает следующим образом.

В одном из вариантов осуществления настоящего изобретения малый когенератор работает на газе, который выступает в качестве источника теплоты для выработки электроэнергии и горячей воды.

Часть газа используется для производства электроэнергии путем нагрева двигателя 110 Стирлинга посредством горелки 120, а другая часть газа используется для работы горелки вторичного котла 200, представляющего собой конденсационный котел, в котором высокопотенциальная теплота, полученная в ходе этого процесса, вступает в теплообмен с холодной водой, протекающей через два теплообменника, что позволяет, таким образом, получать горячую воду.

В ходе вышеописанного процесса отработавший газ, вырабатываемый при работе горелки 120 двигателя, направляется вверх через соединительную трубку 250, соединенную непосредственно с головкой двигателя (не показана). Отработавший газ с высокопотенциальной теплотой изолирован от теплообменника 220 скрытой теплоты и перемещается в направлении вверх по каналу, образованному герметизирующим элементом 280 и разделителями 260 внутри кожуха 240, соединенного с соединительной трубкой 250, или же по каналу, выполненному за одно целое с кожухом 240 и соединенному с соединительной трубкой 250.

Поскольку канал является открытым, то достигнув его верхней точки, движущийся вверх отработавший газ попадает в пространства между пластинами теплообменника 220 скрытой теплоты и вступает в контакт с указанным теплообменником, участвуя в теплообмене. Отдав свою теплоту, отработавший газ поступает в выпускной канал 290, расположенный в нижней точке теплообменника 220 скрытой теплоты, и движется по нему вверх, а затем выбрасывается в атмосферу.

Как указано выше, за счет поглощения высокопотенциальной теплоты, выходящей из двигателя Стирлинга, в теплообменнике 220 скрытой теплоты, поглощающем срытую теплоту конденсации во вторичном котле 200, удается повысить эффективность теплообмена или термический коэффициент полезного действия, и, таким образом, улучшить рабочие характеристики когенератора.

Кроме того, более высокий термический коэффициент полезного действия позволяет сократить расход топлива и в достаточной степени снизить температуру отработавшего газа, что позволяет уменьшить количество вырабатываемых оксидов азота (NOx).

Еще одно преимущество настоящего изобретения состоит в исключении электрохимической коррозии, вызываемой водой, образуемой в процессе конденсации во вторичном котле конденсационного типа, что позволяет увеличить срок службы и повысить эффективность, поскольку и канал 246, и кожух 240 выполнены из одного и того же керамического изоляционного материала.

Другими словами, можно предположить, что вышеуказанное обстоятельство вносит свой вклад в повышение эффективности, поскольку несмотря на образование конденсированной воды появляется возможность предотвратить вызываемую ею электрохимическую коррозию и обеспечить возможность выхода отработавшего газа по каналу с получением его плавного потока через теплообменник скрытой теплоты, не препятствуя процессу образованию конденсированной воды, влияющему на эффективность теплообмена скрытой теплоты конденсации во вторичном котле.

Настоящее изобретение относится к выпускному устройству и узлу кожуха, образующему выпускной канал вторичного котла малого когенератора, содержащего двигатель Стирлинга и вторичный котел. Двигатель Стирлинга вырабатывает электроэнергию при нагреве от горелки. Вторичный котел вырабатывает горячую воду, расположен на двигателе Стирлинга и оснащен теплообменником явной теплоты и теплообменником скрытой теплоты. Головка двигателя Стирлинга, из которой выходит отработавший газ после нагрева двигателя, и теплообменник скрытой теплоты соединены каналом. Отработавший газ, проходя от верхней части теплообменника скрытой теплоты к его нижней части, участвует в теплообмене. Канал выполнен за одно целое с внутренней поверхностью кожуха, в котором расположен теплообменник скрытой теплоты. Изобретение направлено на повышение термического КПД. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Выпускное устройство вторичного котла малого когенератора, содержащего двигатель Стирлинга, вырабатывающий электроэнергию при нагреве посредством горелки, и вырабатывающий горячую воду вторичный котел, расположенный на двигателе Стирлинга и содержащий теплообменник явной теплоты и теплообменник скрытой теплоты; в котором предусмотрен канал, соединяющий теплообменник скрытой теплоты с головкой двигателя, в которую выходит отработавший газ, нагревающий двигатель Стирлинга, причем указанный канал выполнен таким образом, что отработавший газ участвует в теплообмене, проходя от верхней части теплообменника скрытой теплоты к его нижней части.

2. Устройство по п.1, в котором указанный канал образован разделителями, формирующими канал, проходящий в кожухе, образующем единый узел с корпусом, фиксирующим теплообменник скрытой теплоты, герметизирующим элементом, образующим канал путем герметизации указанных разделителей, отверстием, выполненным в дне кожуха, и соединительной трубкой, соединяющей указанное отверстие с головкой двигателя Стирлинга.

3. Устройство по п.2, в котором между разделителями и герметизирующим элементом расположена изолирующая прокладка.

4. Узел кожуха, образующий выпускной канал вторичного котла малого когенератора, содержащего двигатель Стирлинга, вырабатывающий электроэнергию при нагреве посредством горелки, и вырабатывающий горячую воду вторичный котел, расположенный на двигателе Стирлинга и содержащий теплообменник явной теплоты и теплообменник скрытой теплоты, в котором предусмотрен канал, соединяющий теплообменник скрытой теплоты с головкой двигателя, в которую выходит отработавший газ, нагревающий двигатель Стирлинга, причем указанный канал выполнен таким образом, что отработавший газ участвует в теплообмене, проходя по теплообменнику скрытой теплоты от верхней части теплообменника скрытой теплоты к его нижней части, причем указанный канал выполнен за одно целое с внутренней поверхностью кожуха, в котором расположен теплообменник скрытой теплоты.

5. Узел кожуха по п.4, в котором кожух, содержащий указанный канал, изготовлен из керамического изоляционного материала.

6. Узел кожуха по п.5, в котором вход для отработавшего газа, расположенный в нижнем конце канала выполнен наклонным в направлении вверх.

| US 7650750 В2, 26.01.2010 | |||

| КОГЕНЕРАЦИОННАЯ СИСТЕМА | 2006 |

|

RU2383759C2 |

| Пневматический регулятор производительности топливных насосов для авто тракторных дизельмоторов | 1938 |

|

SU55431A1 |

| JP 58012943 A, 25.01.1983. | |||

Авторы

Даты

2013-01-27—Публикация

2011-02-07—Подача