Группа изобретений относится к газоразрядной технике и может быть использована при разработке высоковольтных приборов, например разрядников-обострителей с субнаносекундной коммутацией для использования в мощных малогабаритных генераторах высоковольтных импульсов напряжения с длительностью фронта менее 0,5 нс.

Известен газонаполненный разрядник с коаксиальным расположением электродов, имеющий оболочку, состоящую из электропроводящего корпуса в виде цилиндра, на внутренней поверхности которого закреплен внешний электрод, имеющий форму тора, два изолятора с осевыми отверстиями, внутри которых проходит электропроводящий стержень с закрепленным на нем внутренним электродом, имеющим форму диска и расположенным относительно внешнего электрода таким образом, что они образуют искровой разрядный промежуток в виде кольца [Патент РФ №64822, H01J 17/00, 2006 г.].

В такой конструкции газонаполненного разрядника соотношение диаметров электропроводящих корпуса и стержня обеспечивает согласование разрядника с коаксиальной линией передачи генератора по волновому сопротивлению с одновременной развязкой входа и выхода генератора. Кольцевой обостряющий разрядник при выполнении условий многоканальной коммутации обеспечивает минимальное сопротивление и минимальную индуктивность разрядника, что позволяет получать высоковольтные импульсы напряжения с длительностью фронта менее 0,5 нс. Однако при формировании высоковольтных импульсов напряжения с амплитудой выше 200 кВ с субнаносекундными фронтами невозможо обеспечить равномерный по периметру искровой зазор величиной менее 1 мм, что мешает реализации многоканальной коммутации. В такой конструкции разрядника разряд привязывается к одной точке, что приводит к искажению ТЕМ-волны и затягиванию фронта импульса.

Известен способ изготовления газонаполненного разрядника, включающий сборку элементов конструкции, тренировку, откачку и наполнение рабочим газом [Пат. США №4283747, 361-117, 1981 г.].

Недостатком указанного способа является то, что он не пригоден для изготовления высоковольтных искровых разрядников с водородным наполнением, так как в процессе работы таких разрядников при изготовлении их указанными способами наблюдается напыление токопроводящих продуктов эрозии материала электродов на изоляционную оболочку прибора, приводящее к неравномерному распределению потенциала электрического поля вдоль образующей поверхности изоляционной оболочки, которое по мере напыления продуктов эрозии материала электродов создает на поверхности изоляционной оболочки напряженность электрического поля, превышающую критическую, при которой развивается пробой, приводящий к потере электрической прочности. Механическая прочность разрядников, изготовленных указанным способом, недостаточна, что не позволяет выдерживать давления наполняющего газа порядка единиц МПа, необходимого для получения динамического напряжения пробоя более 100 кВ.

Известен также газонаполненный разрядник, содержащий оболочку, состоящую из изолятора в виде полого усеченного конуса и корпуса в виде стакана, образованного цилиндром и ввинченной в него крышкой, сваренной по месту соединения, два электрода, один из которых закреплен на внутренней поверхности крышки, а второй на торцевой поверхности меньшего основания изолятора, другое основание которого соединено посредством охватывающего спая с манжетой, кромка которой заварена аргонно-дуговой сваркой с нижней частью цилиндра, а на внутренней поверхности цилиндра в месте их пересечения с внутренней поверхностью крышки выполнен шов из припоя, например, ПСр.-72 В, оплавленный после сварки с цилиндром [Патент РФ №2332747, H01J 17/48, 2008 г.].

Дополнительный шов из припоя в разряднике усиливает прочность соединения цилиндра и крышки в металлическом стакане, образующем оболочку разрядника, и тем самым повышает механическую прочность. Конструкция такого разрядника выдерживает избыточное давление, превышающее 100 атм.

К недостаткам следует отнести недостаточную надежность охватывающего спая манжеты с нижней частью изолятора, так как манжета соединена с корпусом аргонно-дуговой сваркой, то при пайке крышки с корпусом во время подъема температуры в охватывающем спае манжеты с изолятором возникают усилия, вызванные расширением корпуса, и при температурном коэффициенте линейного расширения материала корпуса, значительно большем, чем у изолятора, в спае возникает изгибающий момент, приводящий к разгерметизации прибора. Надежность разрядника тем выше, чем больше разница между температурой плавления припоя при пайке металлокерамического узла и температуры плавления припоя прибора, именно крышки с корпусом. В этом случае усилия, возникающие при нагревании в охватывающем спае, недостаточны для разгерметизации.

В конструкции разрядника, имеющего один высоковольтный вывод при использовании его в генераторах высоковольтных импульсов с субнаносекундными фронтами, не позволяет сделать развязку входа и выхода, т.е. высоковольтные импульсы подаются на вход генератора, имеющий гальваническую связь с высоковольтным выводом разрядника через центральную жилу коаксиала со стороны нагрузки. Наличие второй цепи генератора для зарядки его емкостного накопителя энергии параллельно его нагрузке приводит к искажению ТЕМ-волны из-за рассогласования и затягивания фронта выходного импульса.

Известен способ изготовления газонаполненного разрядника, заключающийся в изготовлении анодного узла, включающего изолятор в виде полого усеченного конуса, на меньшем основании которого через анодный вывод припоем ПСр.-72В припаивается анод, и катодного узла, содержащего крышку с катодом на ее внутренней стороне, сборке корпуса, выполненного в виде полого цилиндра с катодным и анодным узлами, соединении их в местах сопряжения торцевыми спаями и дополнительно охватывающим спаем между внутренней поверхностью цилиндра и боковой цилиндрической поверхностью изолятора в их нижних частях [Киселев Ю.В., Черепанов В.П. Искровые разрядники. М., «Советское радио», 1976 г., стр.65].

Недостатком данного способа является то, что его использование не позволяет изготовить разрядники с напряжением пробоя более 200 кВ, так как охватывающий спай, используемый в данном способе, применим для спаивания деталей с небольшими геометрическими размерами - диаметре сопряженных поверхностей деталей не более 50 мм и толщине стенки цилиндра не более 1 мм. Для получения времени коммутации наносекундной и субнаносекундной длительности и напряжения срабатывания 200 кВ требуется высокое давление наполняющего газа порядка единиц МПа, как правило, водорода особой чистоты, что накладывает высокие требования к механической прочности разрядника. Для выполнения требований по механической прочности необходимо толщину стенки цилиндра выбрать более 1 мм, что исключает возможность использования указанного выше способа изготовления. При увеличении толщины стенки цилиндра более 1 мм из-за большой разницы теплового расширения спаиваемых деталей при температуре пайки возникает большой зазор, что снижает качество спая, а после спая деталей - изолятора и цилиндра в массе изолятора возникают сжимающие усилия, пропорциональные толщине стенки цилиндра, приводящие к его разрушению.

Наиболее близким к предлагаемой конструкции в группе изобретений является газонаполненный разрядник, содержащий металлический корпус в виде полого цилиндра с поперечной перегородкой, разделяющей его внутренний объем на верхнюю и нижнюю части, в каждой из которых расположен изолятор в виде полого усеченного конуса, соединенный большим основанием, с краем соответствующей части объема цилиндра, два электрода, расположенные напротив друг друга в нижней части объема цилиндра - первый на перегородке, второй - на экране на меньшем основании изолятора, внутри которого проходит вывод второго электрода, соединенный со вторым выводом, расположенным в изоляторе в верхней части объема цилиндра посредством проводников, проходящих через отверстия в перегородке и закрепленных на экране в нижнем объеме цилиндра и на переходном контакте в верхнем объеме цилиндра [Патент РФ №2379781, H01J 17/02, H01T 1/00, 2010 г. - прототип].

Основным преимуществом данного разрядника перед известными является возможность его использования в генераторах высоковольтных импульсов напряжения с субнаносекундной длительностью фронта с развязкой его входа и выхода и отсутствие рассогласования в самом разряднике, а это будет обеспечиваться тогда, когда наименьший диаметр корпуса на выходе разрядника будет не более, чем на 10% меньше внутреннего диаметра цилиндра. Недостатком разрядника является низкая надежность спаев изоляторов прибора, особенно торцевых спаев меньших оснований.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений является способ изготовления газонаполненного разрядника, заключающийся в изготовлении металлического корпуса в виде полого цилиндра, изготовлении металлокерамического узла, включающего изолятор в виде полого усеченного конуса, большее основание которого соединено с манжетой охватывающим спаем, а на меньшем основании расположен экран с электродом, вывод которого проходит в изоляторе, сборке цилиндра с металлокерамическим узлом и соединении цилиндра с манжетой их внешними краями, например, аргонно-дуговой сваркой [Патент РФ №2332747, H01J 17/18, 2008 г. - прототип].

Недостатком данного способа является низкая надежность охватывающего спая манжеты с нижней частью изолятора. Так как манжета соединена с корпусом аргонно-дуговой сваркой, то в процессе пайки крышки с корпусом во время подъема температуры в охватывающем спае возникают растягивающие усилия, вызванные расширением корпуса, и при температурном коэффициенте линейного расширения материала корпуса, значительно большем, чем у изолятора, в спае возникает изгибающий момент, приводящий если не к разгерметизации прибора, то к значительному снижению надежности спая.

Задачей заявленной группы изобретений является создание газонаполненного разрядника и способа его изготовления, обеспечивающих высокую и надежную герметичность прибора.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном газонаполненном разряднике, содержащем металлический корпус в виде полого цилиндра с поперечной перегородкой, разделяющей его внутренний объем на верхнюю и нижнюю части, в каждой из которых расположен изолятор в виде полого усеченного конуса, соединенный большим основанием, с краем соответствующей части объема цилиндра, два электрода, расположенные напротив друг друга в нижней части объема цилиндра - первый на перегородке, второй на экране на меньшем основании изолятора, внутри которого проходит вывод второго электрода, соединенный со вторым выводом, расположенным в изоляторе в верхней части объема цилиндра посредством проводников, проходящих через отверстия в перегородке и закрепленных на экране в нижнем объеме цилиндра и на переходном контакте в верхнем объеме цилиндра, соединение края цилиндра с изолятором в нижней части объема цилиндра выполнено через манжету охватывающим спаем из высокотемпературного припоя, например, медного, а в верхней части объема цилиндра выполнено через манжету охватывающим спаем из высокотемпературного припоя, например, медного и переходное кольцо, соприкасающееся с цилиндром, соединения вывода электрода и второго вывода с торцевыми поверхностями меньших оснований изоляторов и экранов выполнены вторым припоем с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, а соединения перегородки с цилиндром, проводников с экранами и переходным контактом выполнены третьим припоем с температурой плавления не выше, чем температура плавления второго припоя, например, ПСр.-72В, при этом внешние края манжеты и цилиндра в нижней части объема, манжеты и переходного кольца, переходного кольца и цилиндра в верхней части объема соединены друг с другом, например, аргонно-дуговой сваркой.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе изготовления газонаполненного разрядника, заключающемся в изготовлении металлического корпуса в виде полого цилиндра, изготовлении металлокерамического узла, включающего изолятор в виде полого усеченного конуса, большее основание которого соединено с манжетой охватывающим спаем, а на меньшем основании расположен экран с электродом, вывод которого проходит в изоляторе, сборке цилиндра с металлокерамическим узлом и соединении цилиндра с манжетой их внешними краями, например, аргонно-дуговой сваркой, при изготовлении металлокерамического узла большее основание изолятора и манжету спаивают высокотемпературным припоем, например, медным, проводят сборку спаянного с манжетой изолятора с выводом электрода, экраном и электродом с расположением в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, проводят оплавление второго припоя, затем после установки металлокерамического узла в цилиндре и соединения его с манжетой на экране располагают проводники и размещают в месте их соединения третий припой с температурой плавления не выше, чем температура плавления второго припоя, например, ПСр.-72В, устанавливают поперечную перегородку, разделяющую объем цилиндра на верхнюю и нижнюю части, через отверстия в которой проходят проводники, размещают в месте соединения перегородки и цилиндра третий припой, устанавливают на проводниках переходной контакт и размещают в местах их соединения третий припой, проводят пайку третьего припоя, после чего в верхней части объема цилиндра устанавливают, соединяя с переходным контактом, второй металлокерамический узел, изготовленный путем соединения охватывающим спаем высокотемпературным припоем манжеты с большим основанием изолятора, выполненного в виде полого усеченного конуса, размещения на меньшем основании изолятора экрана, а внутри изолятора второго вывода и размещения в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, последующего соединения внешних краев манжеты и переходного кольца, например, аргонно-дуговой сваркой, затем после установки второго металлокерамического узла в верхней части объема соединяют внешние края цилиндра и переходного кольца, например, аргонно-дуговой сваркой.

Высокие требования к механической прочности и надежности разрядника заявленной конструкции вызваны необходимостью получения времени коммутации менее 0,5 нс, что обеспечивается малым межэлектродным расстоянием и высоким давлением наполняющего газа, как правило, водорода особой чистоты (более 10 МПа).

Предлагаемая конструкция разрядника позволяет выполнить вышеуказанные требования за счет использования для пайки металлокерамических узлов и прибора в целом припоев с разной температурой плавления. Цилиндрическая поверхность нижней части большего основания изолятора паяется с манжетой высокотемпературным припоем, например, медным с температурой плавления 1083°С, а соединения вывода электрода и второго вывода с торцевыми поверхностями меньших оснований изоляторов и экранов паяются припоем с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД с температурой плавления 850°С. В практике разработки и производстве металлокерамических узлов разрядников не используется двухступенчатая пайка одного изолятора с деталями прибора. В предлагаемой конструкции это связано с тем, что в разряднике перегородка, проводники, обеспечивающие гальваническую связь двух выводов, переходной контакт паяются низкотемпературным припоем, что вызывает внутренние усилия в охватывающем спае изолятора с манжетой из-за механической связи цилиндра с краем манжеты (цилиндр и манжеты сварены аргонно-дуговой сваркой) и расширением металла цилиндра в процессе нагревания при пайке. Эти усилия будут минимальны и прочность охватывающего спая максимальна при условии, если нижнее основание изолятора первоначально спаяно высокотемпературным припоем, например, медным, а элементы конструкции разрядника (перегородка и проводники) спаяны низкотемпературным припоем, например, серебряным ПСр.-72В с температурой плавления 780°С. Пайка всего металлокерамического узла высокотемпературным припоем, например, медным не обеспечивает качественного спая торцевой поверхности меньшего основания изолятора, так как в спае возникают усилия из-за недокомпенсации (тангенсальная составляющая) после пайки в процессе остывания, величина которых пропорциональна температуре пайки, приводящие к разгерметизации спая. Охватывающий спай высокотемпературного припоя, например, медного достаточно прочный, так как тангенсальная составляющая усилий в спае из-за разницы температурных коэффициентов линейного расширения манжеты и керамики компенсируется нормальной составляющей, возникающей в спае под действием сжимающего усилия манжеты в процессе остывания.

Предлагаемая последовательность сборочных операций и пайки в процессе изготовления газонаполненного разрядника в сочетании с используемыми материалами припоев, имеющих разные температуры плавления, позволяет получить надежные спаи в разряднике и тем самым обеспечить высокую и надежную герметичность прибора.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы изобретений - способ изготовления газонаполненного разрядника предназначен для осуществления другого заявленного объекта группы - газонаполненного разрядника, при этом оба объекта заявленной группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта-устройства, так и для объекта-способа, позволяет установить, что заявителем не обнаружены аналоги как для устройства, так и для способа, заявленной группы, характеризующихся признаками, идентичными всем существенным признакам как устройства, так и способа, заявленной группы изобретений, а определение из перечня выявленных аналогов прототипов, как наиболее близких по совокупности признаков аналогов, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию"новизна".

Для проверки соответствия каждого из объектов заявленной группы изобретений требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от выбранных прототипов признаками для газонаполненного разрядника и способа его изготовления, заявленной группы изобретений, результаты которого показывают, что каждый из объектов заявленной группы изобретений не следует для специалиста явным образом из известного уровня техники, так как не выявлены технические решения, позволяющие создать разрядник с развязкой входа и выхода, используемый в генераторах высоковольтного импульсного напряжения с высокой герметичностью за счет того, что в заявленной конструкции разрядника соединение края цилиндра с изолятором в нижней и верхней частях объема выполнены через манжеты посредством охватывающего спая высокотемпературным припоем, например, медным, соединения вывода электрода и второго вывода с торцевыми поверхностями меньших оснований изоляторов и экранов выполнены вторым припоем с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, а соединения перегородки с цилиндром, проводников с экраном и переходным контактом выполнены третьим припоем с температурой плавления не выше, чем температура плавления второго припоя, например, ПСр.-72В, а при изготовлении разрядника, за счет последовательности проведения операций пайки элементов конструкции разрядника припоями с различной температурой плавления, а именно при изготовлении металлокерамического узла, боковую поверхность большего основания изолятора и манжету спаивают высокотемпературным припоем, например, медным, проводят сборку спаянного с манжетой изолятора с выводом электрода, экраном и электродом с расположением в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, проводят оплавление второго припоя, затем после установки металлокерамического узла в цилиндре и соединения его с манжетой, на экране располагают проводники и размещают в месте их соединения третий припой с температурой плавления не выше, чем температуры плавления второго припоя, например, ПСр.-72В, устанавливают поперечную перегородку, разделяющую объем цилиндра на верхнюю и нижнюю части, через отверстия в которой проходят проводники, размещают в месте соединения перегородки и цилиндра третий припой, устанавливают на проводниках переходной контакт и размещают в местах их соединения третий припой, проводят пайку третьего припоя, после чего в верхней части объема цилиндра устанавливают, соединяя с переходным контактом, второй металлокерамический узел, изготовленный путем соединения охватывающим спаем высокотемпературным припоем манжеты с боковой поверхностью большего основания изолятора, выполненного в виде полого усеченного конуса, размещения на меньшем основании изолятора экрана, а внутри изолятора второго вывода и размещения в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например, ПСр.-МПД, последующего соединения внешних краев манжеты и переходного кольца, например, аргонно-дуговой сваркой, затем после установки второго металлокерамического узла в верхней части объема соединяют внешние края цилиндра и переходного кольца, например, аргонно-дуговой сваркой.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "изобретательский уровень".

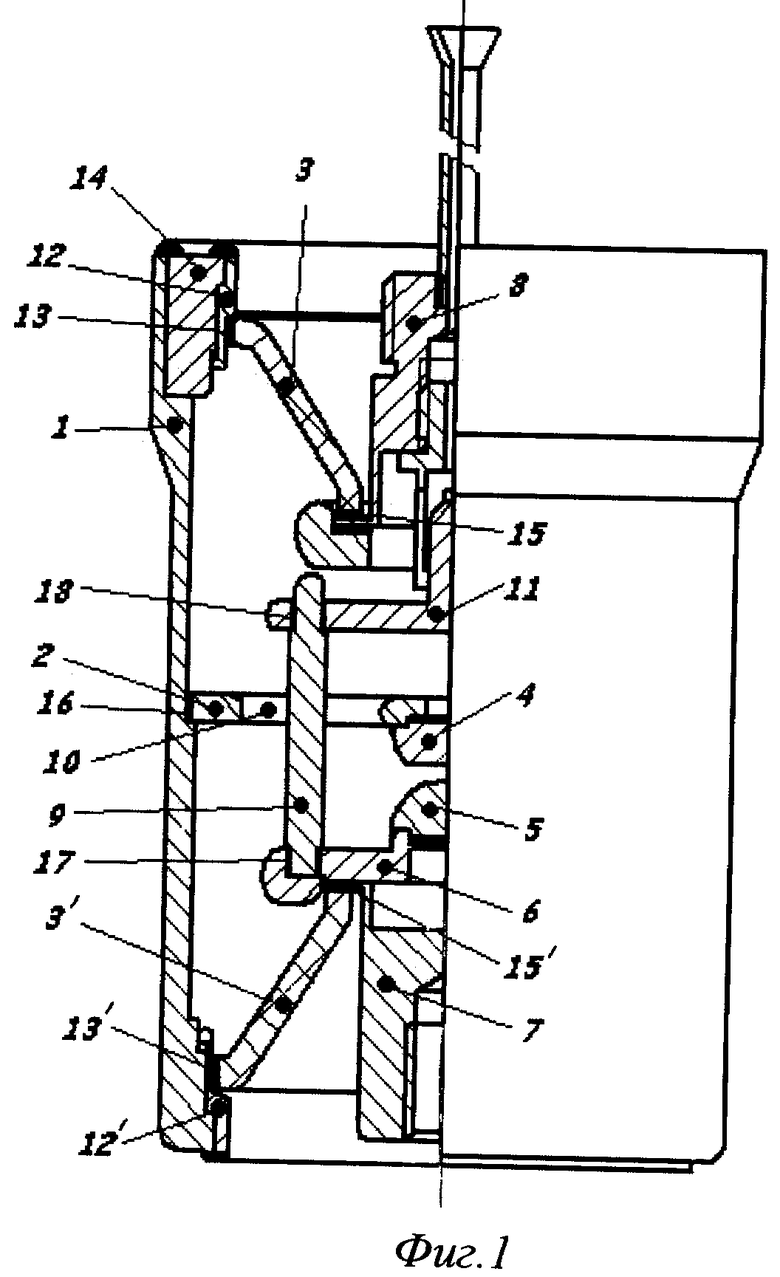

Заявленный газоразрядный разрядник поясняется чертежом. На фиг.1 показан один из вариантов предлагаемого газонаполненного разрядника. Газонаполненный разрядник содержит металлический корпус 1 в виде полого цилиндра с поперечной перегородкой 2, разделяющей его внутренний объем на верхнюю и нижнюю части, в каждой из которых расположен выполненный в виде полого усеченного конуса изолятор - в верхней части 3, в нижней части 3', соединенные большим основанием с краем соответствующей части объема цилиндра 1, два электрода, расположенные напротив друг друга в нижней части объема - первый 4 на перегородке, второй 5 на экране 6 на меньшем основании изолятора 3', внутри которого проходит вывод 7 второго электрода 5, соединенный с выводом 8, расположенным по оси изолятора 3 в верхней части объема цилиндра 1 посредством проводников 9, проходящих через отверстия 10 в перегородке 2 и закрепленных на экране 6 в нижней части объема цилиндра 1 и на переходном контакте 11 в верхней части объема, манжеты 12, 12', соединенные охватывающими спаями 13 и 13' из высокотемпературного медного припоя с большими основаниями изоляторов 3, 3' соответственно с одной стороны, а с другой стороны манжета 12' соединена с краем цилиндра 1 в нижней части его объема, а манжета 12 соединена с краем цилиндра 1 в верхней части его объема через переходное кольцо 14, герметичные соединения вывода электрода 7 и второго вывода 8 с торцевыми поверхностями меньших оснований изоляторов 3 и 3' соответственно выполнены через слои 15, 15' из припоя ПСр.-МПД с температурой плавления меньшей, чем температура плавления медного припоя, а спаи 16, цилиндра 1 с перегородкой 2, спаи 17, 18, проводников 9 соответственно с экраном 6 и переходным контактом 11 выполнены из припоя ПСр.-72В, температура плавления которого меньше, чем температура плавления припоя ПСр.-МПД, при этом внешние края манжеты и цилиндра в нижней части объема, манжеты и переходного кольца, переходного кольца и цилиндра в верхней части объема соединены друг с другом аргонно-дуговой сваркой.

Работает газонаполненный разрядник следующим образом.

В результате подачи высоковольтных импульсов напряжения на второй осевой вывод 8, электрически соединенный с осевым выводом 7 через отверстия 10 в перегородке 2, происходит зарядка емкостной накопительной линии совместно с емкостью межэлектродного промежутка, при пробое которого в нагрузке выделяется импульс напряжения с формой, зависящей от коммутационных характеристик разрядника и элементов разрядного контура. При оптимальном согласовании разрядника с накопительной (формирующей) линией и нагрузкой, что обеспечивается данной конструкцией разрядника, имеющей два высоковольтных вывода 7 и 8, расположенных по оси прибора, фронт импульсов напряжения в основном определяется временем коммутации разрядника, которое при давлении наполняющего газа более 10 МПа и межэлектродном расстоянии порядка 1 мм составляет менее 0,5 нс.

Согласно заявленной конструкции и способа изготовления на основе газонаполненного разрядника РО-49 были изготовлены макетные образцы с межэлектродным расстоянием 1,5 и 2 мм с динамическим напряжением пробоя 150 и 250 кВ соответственно. Приборы наполнялись водородом до давления (более 10 МПа), обеспечивающего указанные выше динамические напряжения пробоя при времени нарастания напряжения, равном 100 нс. Проведенные испытания подтвердили высокую механическую прочность и надежность заявленной конструкции газонаполненного разрядника.

Таким образом, предлагаемая конструкция разрядника с двумя осевыми выводами и способ его изготовления позволяют создать газонаполненный разрядник с высокой механической прочностью и надежностью для использования его в генераторах высоковольтных импульсов напряжения с субнаносекундными фронтами (менее 0,5 нс) и развязкой его входа и выхода, который найдет применение при разработке мощных источников электромагнитных импульсов для проведения исследовательских работ по обеспечению электромагнитной совместимости технических систем, испытания радиотехнических средств на стойкость к воздействию электромагнитных импульсов и других целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2012 |

|

RU2489765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2007 |

|

RU2332747C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2007 |

|

RU2377685C2 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2010 |

|

RU2423752C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2006 |

|

RU2321097C1 |

| Искровой газонаполненный разрядник | 1980 |

|

SU932578A2 |

| СПОСОБ ПОДБОРА ФОРМЫ ЭЛЕКТРОДОВ ВЫСОКОВОЛЬТНЫХ РАЗРЯДНИКОВ | 2011 |

|

RU2453956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЯДНИКА С ВОДОРОДНЫМ НАПОЛНЕНИЕМ | 2018 |

|

RU2697264C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2018 |

|

RU2697263C1 |

Разрядник содержит металлический корпус в виде полого цилиндра с поперечной перегородкой, изолятор в виде полого усеченного конуса и два электрода. Первый электрод расположен на перегородке, а второй - на экране на меньшем основании изолятора. Внутри изолятора проходит вывод второго электрода, соединенный со вторым выводом, расположенным в изоляторе в верхней части объема цилиндра посредством проводников, проходящих через отверстия в перегородке и закрепленных на экране в нижнем объеме цилиндра и на переходном контакте в верхнем объеме цилиндра. Соединение края цилиндра с изолятором в нижней части объема цилиндра выполнено через манжету охватывающим спаем из высокотемпературного припоя, а в верхней части объема цилиндра - через манжету охватывающим спаем из высокотемпературного припоя и переходное кольцо, соприкасающееся с цилиндром. Соединения вывода второго электрода и второго вывода с торцевыми поверхностями меньших оснований изоляторов и экранов выполнены вторым припоем с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя. Соединения перегородки с цилиндром, проводников с экраном и переходным контактом выполнены третьим припоем с температурой плавления не выше, чем температура плавления второго припоя. Внешние края манжеты и цилиндра в нижней части объема, манжеты и переходного кольца, переходного кольца и цилиндра в верхней части объема соединены друг с другом сваркой. Технический результат - повышение надежности и герметичности. 2 н.п. ф-лы, 1 ил.

1. Газонаполненный разрядник, содержащий металлический корпус в виде полого цилиндра с поперечной перегородкой, разделяющей его внутренний объем на верхнюю и нижнюю части, в каждой из которых расположен изолятор в виде полого усеченного конуса, соединенный большим основанием с краем соответствующей части объема цилиндра, два электрода, расположенных напротив друг друга в нижней части объема цилиндра - первый на перегородке, второй на экране на меньшем основании изолятора, внутри которого проходит вывод второго электрода, соединенный со вторым выводом, расположенным в изоляторе в верхней части объема цилиндра, посредством проводников, проходящих через отверстия в перегородке и закрепленных на экране в нижнем объеме цилиндра и на переходном контакте в верхнем объеме цилиндра, отличающийся тем, что соединение края цилиндра с изолятором в нижней части объема цилиндра выполнено через манжету охватывающим спаем из высокотемпературного припоя, например медного, а в верхней части объема цилиндра выполнено через манжету охватывающим спаем из высокотемпературного припоя, например медного, и переходное кольцо, соприкасающееся с цилиндром, соединения вывода электрода и второго вывода с торцевыми поверхностями меньших оснований изоляторов и экранов выполнены вторым припоем с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например ПСр.-МПД, а соединения перегородки с цилиндром, проводников с экраном и переходным контактом выполнены третьим припоем с температурой плавления не выше чем температура плавления второго припоя, например ПСр.-72В, при этом внешние края манжеты и цилиндра в нижней части объема, манжеты и переходного кольца, переходного кольца и цилиндра в верхней части объема соединены друг с другом, например, аргонно-дуговой сваркой.

2. Способ изготовления газонаполненного разрядника, заключающийся в изготовлении металлического корпуса в виде полого цилиндра, изготовлении металлокерамического узла, включающего изолятор в виде полого усеченного конуса, большее основание которого соединено с манжетой охватывающим спаем, а на меньшем основании которого расположен экран с электродом, вывод которого проходит в изоляторе, сборке цилиндра с металлокерамическим узлом и соединении цилиндра с манжетой их внешними краями, например, аргонно-дуговой сваркой, отличающийся тем, что при изготовлении металлокерамического узла большее основание изолятора и манжету спаивают высокотемпературным припоем, например медным, проводят сборку спаянного с манжетой изолятора с выводом электрода, экраном и электродом с расположением в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например ПСр.-МПД, проводят оплавление второго припоя, затем после установки металлокерамического узла в цилиндре и соединения его с манжетой на экране располагают проводники и размещают в месте их соединения третий припой с температурой плавления не выше чем температура плавления второго припоя, например ПСр.-72В, устанавливают поперечную перегородку, разделяющую объем цилиндра на верхнюю и нижнюю части, через отверстия в которой проходят проводники, размещают в месте соединения перегородки и цилиндра третий припой, устанавливают на проводниках переходной контакт и размещают в местах их соединения третий припой, проводят пайку третьего припоя, после чего в верхней части объема цилиндра устанавливают, соединяя с переходным контактом, второй металлокерамический узел, изготовленный путем соединения охватывающим спаем высокотемпературным припоем манжеты с большим основанием изолятора, выполненного в виде полого усеченного конуса, размещения на меньшем основании изолятора экрана, а внутри изолятора - второго вывода и размещения в местах их соединения второго припоя с температурой плавления, меньшей, чем температура плавления высокотемпературного припоя, например ПСр.-МПД, последующего соединения внешних краев манжеты и переходного кольца, например, аргонно-дуговой сваркой, затем после установки второго металлокерамического узла в верхней части объема соединяют внешние края цилиндра и переходного кольца, например, аргонно-дуговой сваркой.

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2007 |

|

RU2332747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЯДНИКА | 2002 |

|

RU2231161C1 |

| US 4283747 A, 11.08.1981 | |||

| JP 1043988 A, 16.02.1989. | |||

Авторы

Даты

2013-02-10—Публикация

2011-08-03—Подача