Изобретение относится к области плазменной техники, а именно обработки порошковых материалов (напыление и наплавка покрытий; сфероидизация, испарение и плазмохимическая обработка частиц порошковых материалов) и может найти применение в металлургии, плазмохимии и машиностроительной промышленности.

Известен плазмотрон, патент RU №2276840 (опубл. 20.12.2005), который содержит соосно и последовательно установленные катодный и анодные узлы, систему подачи плазмообразующего газа и систему ввода обрабатываемого материала, обеспечивающую фокусирование последнего в прикатодной области. В анодном узле выполнены системы транспортирования технологического и защитного материалов. Системы транспортирования выходят кольцевыми каналами на торец анодного узла под углом к оси плазмотрона.

Обрабатываемый материал вводится в дуговой разряд прикатодной области. В этом случае сам порошок и его пары существенно влияют на характеристики и устойчивость дугового разряда. Кроме того, в этом случае избежать осаждения обрабатываемого материала в канале плазмотрона очень сложно. Технологический и защитный материалы вводятся практически за срез выходного сопла. Известно, что в случае ввода материала за срез сопла эффективность его обработки существенно ниже, чем при вводе в плазменный канал плазмотрона.

Известно изобретение по патенту ЕР №0423370, (опубл. 18.10.1990), взятое за прототип, которое содержит два сопла, кольцевую щель для подачи обрабатываемого компонента и кольцевую щель для подачи фокусирующего газа. Поверхности первого сопла, обращенные соответственно к электроду и второму соплу, расположены под углом, вершина которого находится между выходным отверстием электрода и входным отверстием второго сопла.

Недостатком данного изобретения является отсутствие гарантированного равномерного распределения обрабатываемого компонента по периметру кольцевой щели.

Задачей предлагаемого изобретения является расширение функциональных возможностей плазмотрона за счет создания условий, обеспечивающих равномерный ввод в плазменную струю обрабатываемого материала и фокусирующего газа с минимальными возмущениями плазменной струи.

Для достижения указанного технического результата узел кольцевого ввода порошкового материала электродугового плазмотрона содержит установленные соосно один за другим сопла и кольцевые щелевые каналы, расположенные между ними, для подачи газопорошкового потока и фокусирующего газа под углом к оси плазмотрона, новым является то, что дополнительно содержит многоступенчатый делитель газопорошкового потока, выполненный в виде набора коллекторов, расположенных последовательно друг за другом в направлении кольцевого щелевого канала ввода газопорошкового потока, при этом коллекторы делителя связаны между собой каналами перепуска газопорошкового потока, причем количество выходных каналов каждого коллектора больше количества входных.

В данном техническом решении узла кольцевого ввода порошкового материала с газодинамической фокусировкой до ввода порошка в кольцевую щель гетерогенный поток проходит многократное последовательное деление, чем обеспечивается высокая равномерность распределения порошка по кольцевому щелевому каналу. Многократное деление осуществляется в многоступенчатом делителе до попадания порошка с транспортирующим газом в коллектор кольцевого щелевого канала. Многоступенчатый делитель является составной частью конструкции узла кольцевого ввода порошкового материала с газодинамической фокусировкой. Коллекторы делителя связаны между собой каналами перепуска порошка с транспортирующим газом. Причем количество выходных каналов каждого коллектора делителя больше количества входных, чем обеспечивается высокая равномерность распределения порошка на входе в щель при выходе из коллектора.

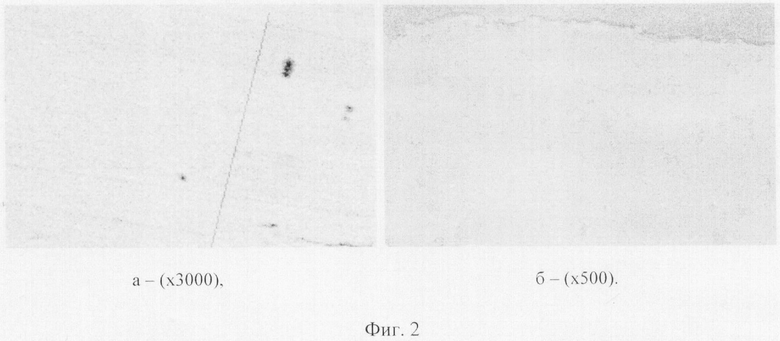

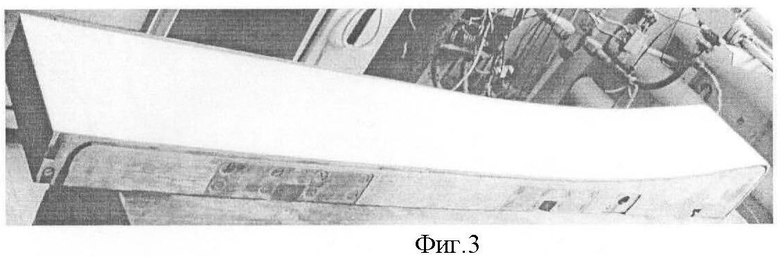

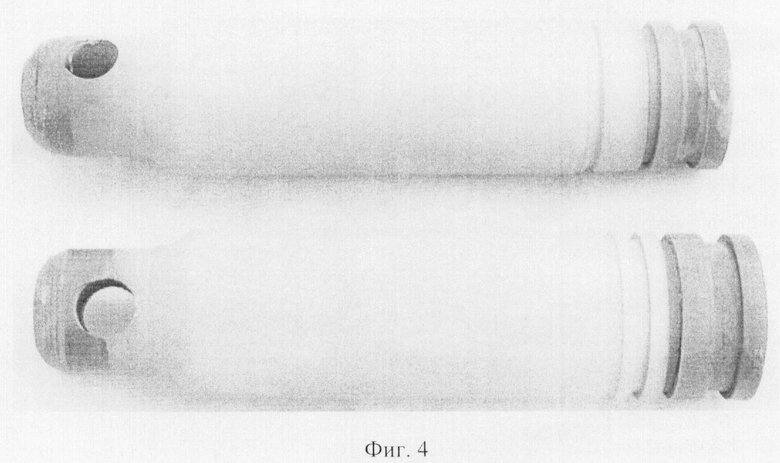

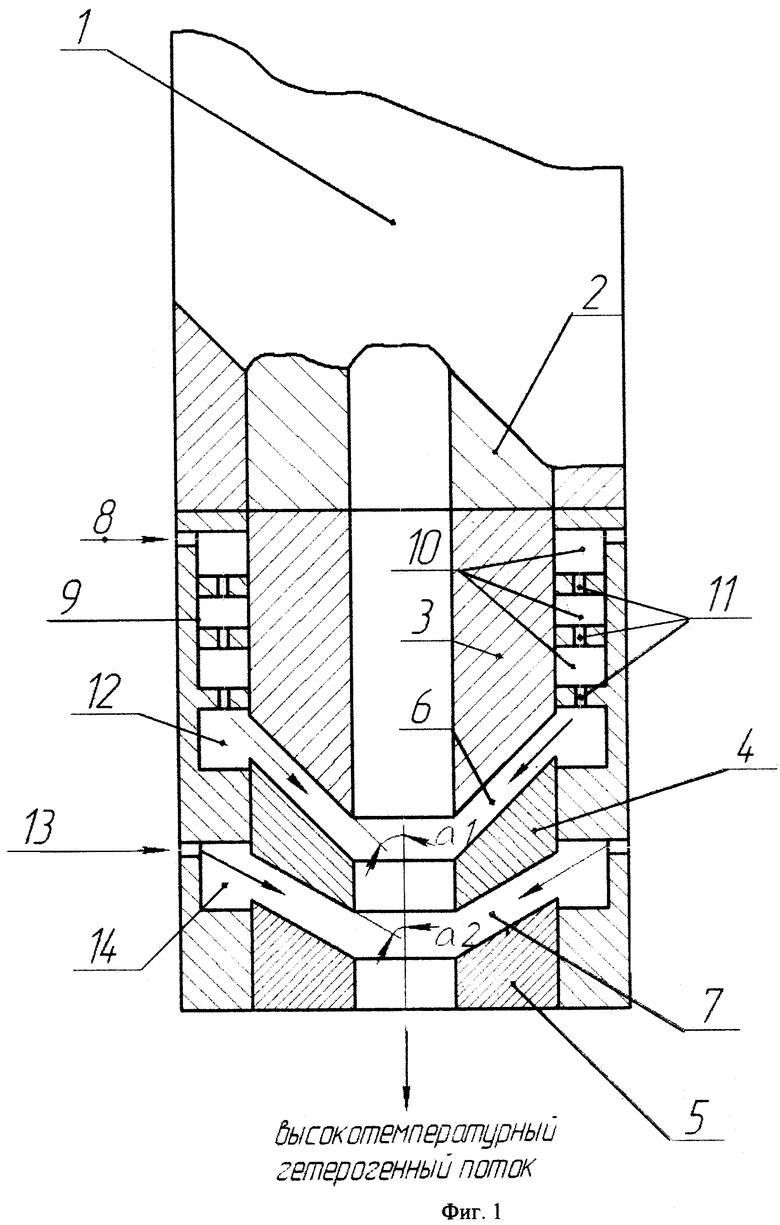

На фиг.1 приведена схема узла кольцевого ввода порошкового материала с газодинамической фокусировкой электродугового плазмотрона; на фиг.2 - показана микроструктура основного слоя покрытия; на фиг.3 - представлен элемент сопла высокотемпературной аэродинамической трубы «Мах-4» с термобарьерным покрытием АL2O3; на фиг.4 - износостойкие покрытия системы Ni-Сr-В-Si-С-Fe, напыленные на штоки гидроцилиндров при помощи узла кольцевого ввода с газодинамической фокусировкой.

На фиг.1 показаны плазмотрон 1 и его анод 2, из которого истекает гомогенная струя плазмы и попадает в узел кольцевого ввода порошковых материалов.

Узел кольцевого ввода содержит установленные соосно один за другим сопла (входное 3, промежуточное 4 и выходное 5), кольцевой щелевой канал 6, образованный конусными поверхностями входного 3 и промежуточного 4 сопел, и кольцевой щелевой канал 7, образованный конусными поверхностями промежуточного 4 и выходного 5 сопел узла кольцевого ввода. Через канал 8 вводят порошковый материал вместе с транспортирующим газом, затем газопорошковый поток проходит многократное деление в многоступенчатом делителе 9. Многоступенчатый делитель выполнен в виде последовательного набора коллекторов 10, связанных каналами перепуска 11 и коллектора 12 кольцевого щелевого канала 6. Канал подачи фокусирующего газа 13 связан с распределительным коллектором 14 и кольцевым щелевым каналом 7.

Предлагаемое устройство работает следующим образом.

После запуска плазмотрона 1 гомогенная плазменная струя, истекающая из анода 2, попадает во входное сопло 3 узла кольцевого ввода. Далее через кольцевой щелевой канал 6, образованный конусными поверхностями входного 3 и промежуточного 4 сопел, обрабатываемый порошковый материал при помощи транспортирующего газа входит в поток плазмы, где подвергается нагреву и ускорению. Чуть ниже по течению находится еще один кольцевой щелевой канал 7, образованный конусными поверхностями промежуточного 4 и выходного 5 сопел узла кольцевого ввода. Данный кольцевой щелевой канал служит для ввода фокусирующего газа, который повышает концентрацию порошка в приосевой области и, соответственно, повышает степень обработки порошкового материала.

Прежде чем порошковый материал попадет в коллектор 12 кольцевого щелевого канала ввода порошкового материала 6, он, вместе с потоком транспортирующего газа 8, проходит многократное деление в многоступенчатом делителе 9, чем обеспечивается высокая равномерность распределения порошка по кольцевому щелевому каналу 6. Многоступенчатый делитель 9 является составной частью конструкции узла кольцевого ввода и представляет собой последовательный набор коллекторов 10, связанных между собой каналами перепуска 11 порошка с транспортирующим газом. Причем количество выходных каналов каждого коллектора делителя больше количества входных, чем и обеспечивается высокая равномерность распределения порошка на входе в кольцевой щелевой канал 6 при выходе из коллектора 12. Для равномерного распределения потока фокусирующего газа по кольцевому щелевому каналу 7 служит распределительный коллектор 14.

Конструктивно узел кольцевого ввода порошкового материала выполнен таким образом, что угол наклона кольцевого щелевого канала фокусирующего газа α2 больше угла наклона кольцевого щелевого канала ввода газопорошкового потока α1. Его значение оптимизировано с целью максимальной фокусировки потока порошкового материала при минимальном возмущении несущей плазменной струи.

Проведенные эксперименты показали, что кольцевой ввод с газодинамической фокусировкой обеспечивает плотный, осесимметричный гетерогенный поток, в котором практически все частицы порошка проходят через высокотемпературную и высокоскоростную приосевую область плазменной струи.

Измерения распределения температуры по сечению плазменного потока показали, что центральная часть струи остается невозмущенной, а это свидетельствует о незначительной глубине проникновения в струю плазмы холодных транспортирующего и фокусирующего газов при использовании узла кольцевого ввода порошковых материалов. Таким образом, узел кольцевого ввода порошковых материалов незначительно возмущает свободно истекающую струю плазмы.

Примеры реализации предлагаемого изобретения

На оптимальном режиме, установленном соответствующими расчетами и экспериментами, на стальные образцы, при использовании узла кольцевого ввода порошкового материала с газодинамической фокусировкой, было нанесено керамическое покрытие Аl2O3 толщиной 500 мкм. Исходная фракция порошка составляла 40 мкм. Для напыления подслоя использовался никель - алюминиевый порошок (Ni-85%; Al-15%). Толщина подслоя составляла ~100 мкм (исходная фракция порошка 40-100 мкм). Металлографическими исследованиями структуры основного слоя покрытий установлено, что это плотные (с пористостью менее 2%), имеющие композиционное строение, слои (фиг.2).

Таким образом, разработанный узел ввода порошковых материалов позволяет получать высококачественные покрытия с высокими эксплуатационными характеристиками (обычно, по данным разных авторов, пористость плазменных керамических покрытий Аl2O3 составляет 10-15%).

Так же, с использованием разработанного узла, было нанесено термобарьерное покрытие Аl2O3 на элемент сопла высокотемпературной аэродинамической трубы «Мах-4» (фиг.3). Длительная работа аэродинамической трубы подтвердила высокие эксплуатационные характеристики покрытия.

Разработанный узел ввода позволяет с высокой эффективностью напылять не только керамические, но и металлические покрытия. Так, износостойкие покрытия системы Ni-Сr-В-Si-С-Fe, напыленные на штоки гидроцилиндров (фиг.4), также показали высокие эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ТУГОПЛАВКИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2672054C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2366122C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

Изобретение относится к области плазменной техники, а именно обработки порошковых материалов (напыление и наплавка покрытий; сфероидизация, испарение и плазмохимическая обработка частиц порошковых материалов) и может найти применение в металлургии, плазмохимии и машиностроительной промышленности. Технический результат - расширение функциональных возможностей плазмотрона, обеспечивающих равномерный ввод в плазменную струю обрабатываемого материала и фокусирующего газа с минимальными возмущениями плазменной струи. Узел дополнительно содержит многоступенчатый делитель газопорошкового потока, выполненный в виде набора коллекторов, расположенных последовательно друг за другом в направлении кольцевого щелевого канала ввода газопорошкового потока. Коллекторы делителя связаны между собой каналами перепуска газопорошкового потока, причем количество выходных каналов каждого коллектора делителя больше количества входных. 4 ил.

Узел кольцевого ввода порошкового материала электродугового плазмотрона, содержащий установленные соосно один за другим сопла и кольцевые щелевые каналы, расположенные между ними, для подачи газопорошкового потока и фокусирующего газа под углом к оси плазмотрона, отличающийся тем, что дополнительно содержит многоступенчатый делитель газопорошкового потока, выполненный в виде набора коллекторов, расположенных последовательно друг за другом в направлении кольцевого щелевого канала ввода газопорошкового потока, при этом коллекторы делителя связаны между собой каналами перепуска газопорошкового потока, причем количество выходных каналов каждого коллектора делителя больше количества входных.

| WO 9012123 A1, 18.10.1990 | |||

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

| US 6621038 B2, 03.10.2002 | |||

| УЗЕЛ СОЕДИНИТЕЛЬНОГО ФЛАНЦА И ТОРМОЗНОГО ДИСКА | 2012 |

|

RU2581284C2 |

Авторы

Даты

2013-02-10—Публикация

2011-07-07—Подача