Изобретение относится к области нанесения покрытий из тугоплавких дисперсных материалов и может найти применение в металлургии, плазмо-химии, машиностроительной промышленности.

У большинства плазмотронов, в том числе и импортных, например у плазмотрона F4 (Switzerland), напыляемый материал подается в плазменную струю радиально через канал, находящийся на срезе сопла, что отрицательно сказывается на качестве покрытия и коэффициенте использования материала (КИМ) (Донской А.В., Клубникин B.C. Электроплазменные процессы и установки в машиностроении. - Л: Машиностроение, Ленингр. от-ние., 1979. - 221 с.). Часть материала отбрасывается плазменной струей, что приводит к уменьшению коэффициента использования материала, неравномерному прогреву напыляемых тугоплавких дисперсных материалов (оксидов, карбидов, нитридов и т.д.) и снижению качества получаемых покрытий. Для обеспечения нагрева напыляемого материала повышают мощность плазмотрона, что уменьшает ресурс его работы.

Наиболее близким по технической сущности и достигаемому результату является электродуговой плазмотрон Саунина (патент RU 2276840, МКИ Н05Н 1/26, С23С 4/00, 20.05.2006), который содержит соосно и последовательно установленные охлаждаемые катодный узел с катодом, изолятор, анодный узел с соплом анодом, патрубок ввода плазмообразующего газа и транспортирующего газа с обрабатываемого материала, обеспечивающих фокусирование последних в прикатодной области, переходящей в цилиндрическую часть сопла-анода. В анодном узле выполнены системы транспортирования технологического и защитного материалов В данной конструкции плазмотрона созданы условия, обеспечивающие равномерный ввод в плазменную струю технологического и защитного материалов в виде жидкости, аэрозоля, суспензии, газа, порошка и их комбинаций. Однако обрабатываемый материал, подаваемый транспортирующим газом через полость 2, попадая на конусообразный обтекатель 5, распределяется по каналу с разной плотностью, что приводит к неравномерному прогреву порошка по сечению канала, что влияет на качество наносимых покрытий. Также в плазмотроне имеется водоохлаждаемая электронейтральная вставка 11, которая приводит к снижению температуры генерируемой плазмы в прикатодной области. Это сказывается на нагреве материала, проходящего через данную область. Для обеспечения прогрева материала приходится увеличивать потребляемую электрическую мощность, что резко уменьшает ресурс работы плазмотрона и увеличивает расходы на электроэнергию.

В корпусе катодного узла 6 выполнена коаксиальная полость 7, в которую переходит коническая полость 3. Поверхности электронейтральной вставки 11 и изолятора 12, образующие транспортирующую полость 13, выполнены в виде двух обратных усеченных конусов 14, 15, соединенных большими основаниями. Полость 7 переходит в транспортирующую полость 13, которая фокусируется в прикатодной области 16, переходящей в цилиндрический канал 17 сопла-анода. Таким образом, образован непрерывный транспортирующий канал, связывающий цилиндрическую полость патрубка 1 с прикатодной областью. Канал имеет сложную конфигурацию, что приводит к повышению газодинамического сопротивления при течении газопорошковой смеси. Поэтому для подачи порошка приходится повышать давление и расход транспортирующего газа.

Задачей изобретения является повышение качества наносимых покрытий, повышение коэффициента использования материала и ресурса работы плазмотрона, за счет равномерного прогрева напыляемого материала до температуры плавления, уменьшения газодинамического сопротивления при движении газопорошковой смеси по каналам и тангенциальной подачи плазмообразующего газа, стабилизирующей горение дуги.

Поставленная задача достигается тем, что в электродуговом плазмотроне для нанесения покрытий из тугоплавких дисперсных материалов, содержащем соосно и последовательно установленные обтекатель, размещенный на охлаждаемые катодном узле с катодом, электронейтральную вставку, изолятор, анодный узел с соплом-анодом, систему ввода плазмообразующего газа и систему ввода обрабатываемого материала, обеспечивающих фокусирование последних в прикатодной области, переходящей в цилиндрическую полость сопла-анода, согласно изобретению на конусообразном обтекателе равномерно расположены шесть каналов, выполненных под углом 60° к направлению движения газопорошковой смеси, выравнивающих плотность газопорошковой смеси по сечению канала и создающих вихревой поток, а в нижней части корпуса катодного узла установлена электронейтральная вставка, выполненная в виде керамического неохлаждаемого кожуха, конической формы, образующего с внутренней стенкой изолятора, конический канал, через который газопорошковая смесь поступает в прикатодную область, а затем в полость сопла-анода, практически без газодинамического сопротивления и охлаждения. В корпусе катодного узла размещен канал ввода для тангенциальная подача плазмообразующего газа, стабилизирующий горение дуги в прикатодной области.

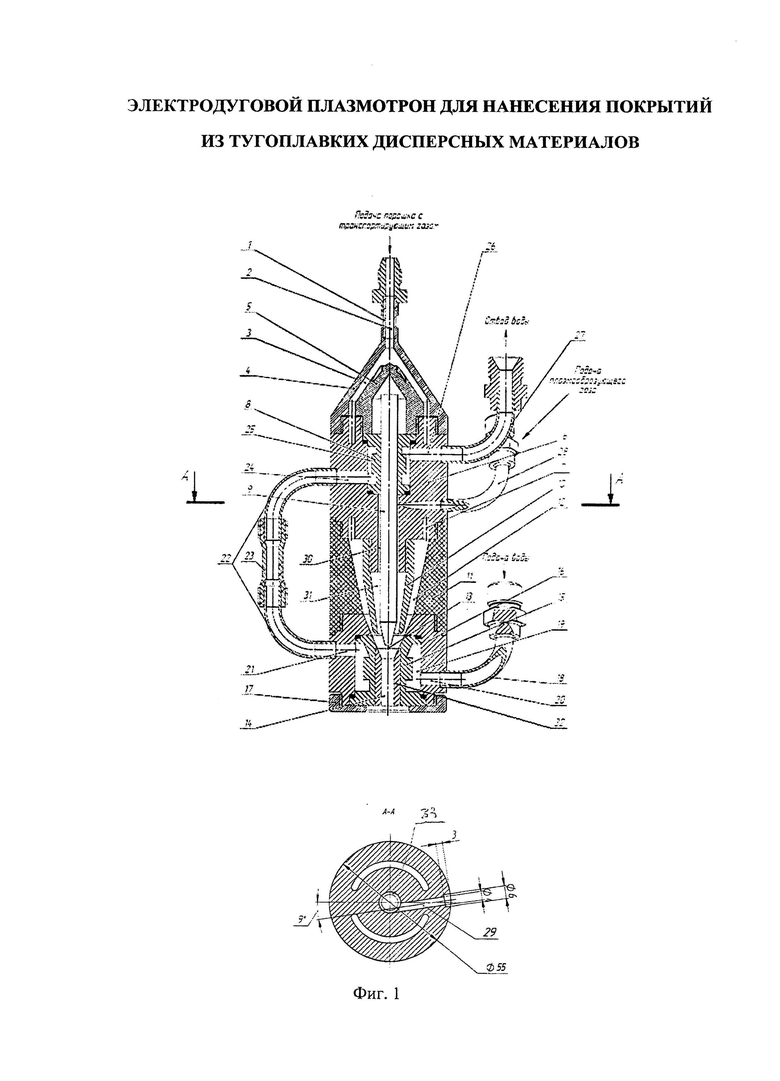

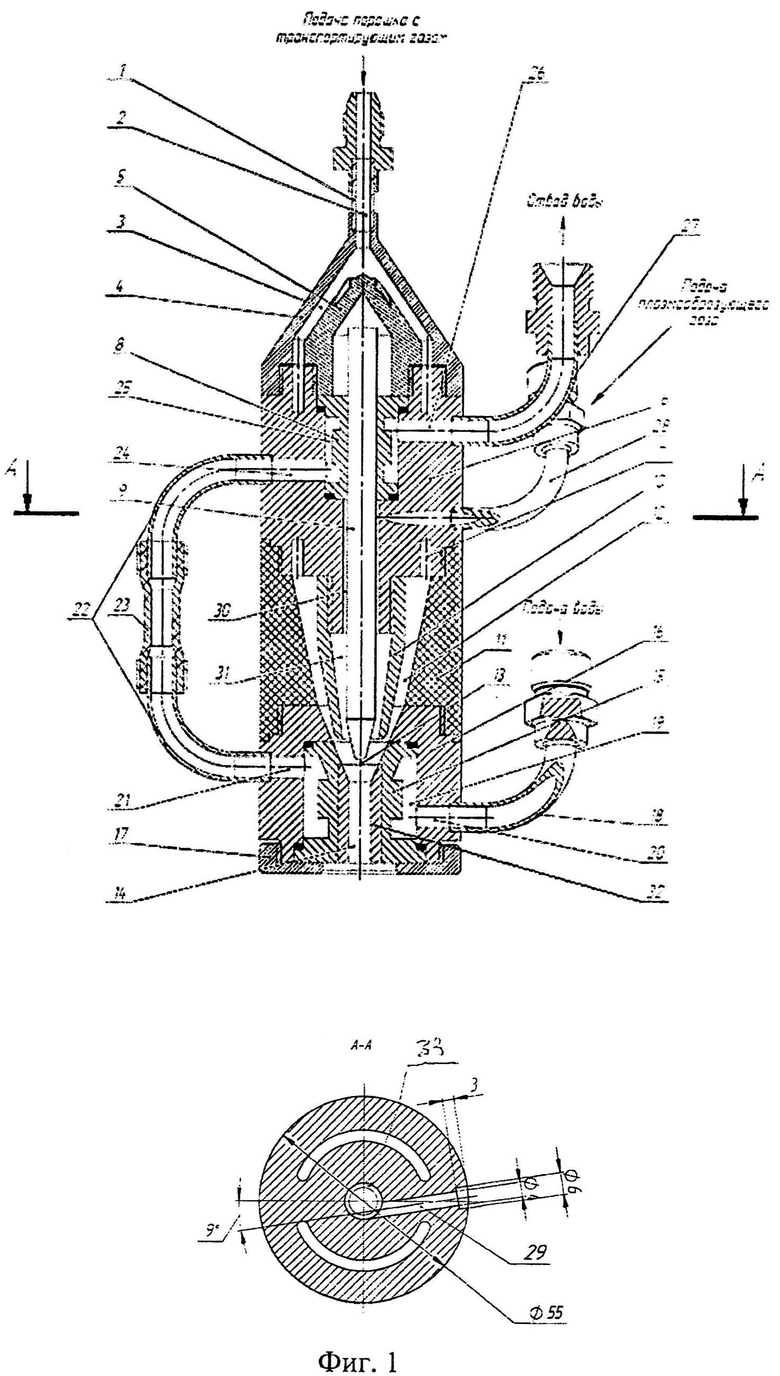

На фиг. 1 представлен предлагаемый плазмотрон в разрезе.

На фиг. 2 представлен конусообразный обтекатель и его объемное изображение.

Плазмотрон состоит из системы ввода обрабатываемого материала с транспортирующим газом и системы ввода плазмообразующего газа. Системы ввода обрабатываемого материала с транспортирующим газом включает входной патрубок 1, цилиндрический канал 2, который переходит в конический канал 3, образованный диффузором 4 и обтекателем 5, установленном на корпусе катодного узла 6. На обтекателе 5 равномерно расположены шесть каналов, выполненные под углом 60° к направлению движения газопорошковой смеси, выравнивающие плотность газопорошковой смеси по сечению канала 7 и создающие вихревой поток. В корпусе катодного узла посредством вставки 8 закреплен катод 9. В нижней части корпуса катодного узла 6 установлен керамический кожух 10 конической формы. Поверхность керамического кожуха 10 и изолятора 11 образуют конический канал для транспортирования газопорошковой смеси 12, который фокусируется в прикатодной облости 13, переходящей в цилиндрическую облость сопла-анода 14. Таким образом, каналы 3, 7 и 12 образуют непрерывный транспортирующий канал с минимальным газодинамическим сопротивлением, связывающий цилиндрический канал патрубка 1 с прикатодной облостью 13. Сопло-анод 15 с вольфрамовой вставкой 32 фиксируется в корпусе анодного узла 16 прижимной гайкой 17.

Корпус анодного узла 16 имеет систему охлаждения, соединенную с патрубком 18 ввода охлаждающей жидкости. Патрубок 18 одновременно является клеммой соединения сопла-анода с плюсом «+» источника питания плазмотрона. В систему охлаждения анодного узла входят полость 19 и отверстие 20, соединяющее ее с патрубком 18 ввода охлаждающей жидкости. Затем охлаждающая жидкость через отверстие 21, патрубки 22 и соединительный шланг 23 поступает в корпус катодного узла. Система охлаждения катодного узла состоит из отверстий 24, 26, полости 25 и патрубка 27 для вывода охлаждающей жидкости. Патрубок 27 одновременно является клеммой подвода минуса «-» источника питания плазмотрона к катоду. Система ввода плазмообразующего газа состоит из патрубка 28,закрепленного на поверхности катодного узла и соединенного каналами 29 и 30 с коническим каналом 31 для подачи плазмообразующего газа, образованного поверхностью катода 9 и внутренней поверхности керамического кожуха 10. В корпусе катодного узла выполнен канала ввода 29 обеспечивающий тангенциальную подачу плазмообразующего газа, что способствует стабилизации горения дуги в прикатодной области.

Электродуговой плазмотрон работает следующим образом.

В патрубок 18 для охлаждения подается вода. В патрубок 28 подается плазмообразующий газ и между катодом 9 и соплом-анодом 15 возбуждают электрическую дугу. Плазмообразующий газ закручивается по часовой стрелке, что обеспечивается тангенциальной подачей газа через канал ввода 29. После выхода плазмотрона на рабочий режим в входной патрубок 1 подается газопорошковая смесь, у которой после соприкосновения с поверхностью конусообразного обтекателя 5, имеющего каналы, выполненные под углом 60° к направлению движения газопорошковой смеси,, происходит выравнивание ее плотности и закручивание смеси по сечению кольцевого канала в туже сторону, что и плазмообразующий газ. Смесь транспортирующего газа с порошком поступает через конический канал 12, образованный керамическим кожухом 10 и изолятором 11, а плазмообразующий газ через канал 29 и канал 30, подается в прикатодную область в прикатодную область 13. При этом обеспечивается равномерный прогрев напыляемого материала до температуры плавления, что приводит к повышению качества покрытия, уменьшению энергозатрат и к увеличению ресурса работы плазмотрона.

Представленная конструкция плазмотрона используется в лаборатории «Плазхим» Сибирского государственного университета науки и тех технологии имени академика М.Ф. Решетнева для нанесения покрытий из тутгоплавких порошковых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2254395C1 |

| ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2735385C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2366122C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

Изобретение относится к устройствам для нанесения покрытий из тугоплавких дисперсных материалов и может найти применение в металлургии, плазмохимии, машиностроительной промышленности. Электродуговой плазмотрон содержит соосно и последовательно установленные охлаждаемые катодный узел с катодом, изолятор, анодный узел с соплом-анодом, систему ввода плазмообразующего газа и систему ввода обрабатываемого материала с транспортирующим газом, обеспечивающие фокусирование последних в прикатодной области. Прикатодная область переходит в цилиндрический канал сопла-анода. В плазмотроне конусообразный обтекатель снабжен шестью специальными каналами, выполненными под углом 60° к направлению движения газопорошковой смеси, выравнивающими плотность газопорошковой смеси и создающими вихревой поток по сечению канала. Конический кожух, образующий каналы с коническими выходными участками для подачи плазмообразующего газа и транспортирующего газа с порошком в канал сопла-анода, выполнен керамическим и установлен на корпусе катодного узла. Техническим результатом является повышение качества наносимых покрытий, увеличение коэффициента использования материала и ресурса работы плазмотрона. 2 ил.

Электродуговой плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов, содержащий соосно и последовательно установленные обтекатель, размещенный на охлаждаемом катодном узле с катодом, электронейтральную вставку, выполненную в нижней части катодного узла, изолятор, анодный узел с соплом-анодом, систему ввода плазмообразующего газа и систему ввода обрабатываемого материала, обеспечивающие фокусирование последних в прикатодной области, переходящей в цилиндрическую полость сопла-анода, отличающийся тем, что обтекатель снабжен шестью каналами, выполненными под углом 60° к направлению движения газопорошковой смеси, а в корпусе катодного узла размещен канал ввода для тангенциальной подачи плазмообразующего газа, при этом электронейтральная вставка выполнена в виде керамического кожуха конической формы, образующего конические каналы для подачи плазмообразующего газа и газопорошковой смеси через прикатодную область в полость сопла-анода.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2254395C1 |

| US 8075860 B2, 13.12.2011 B2 | |||

| EP 1515798 A1, 23.03.2005. | |||

Авторы

Даты

2018-11-09—Публикация

2018-01-10—Подача