Изобретение относится к оборудованию для гранулирования и может быть использовано в комбикормовой промышленности, сельском хозяйстве и других отраслях промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является шнековый пресс-гранулятор [Пат. РФ №2118105, МПК А23N 17/00. Шнековый пресс-гранулятор / С.М.Доценко, А.В.Якименко, В.П.Якименко (РФ). - 97109178/13; Заявлено 28.05.1997; Опубл. 27.08.1998], содержащий корпус с размещенным внутри него шнеком, а также узел прессования, включающий связанный с корпусом шнека кожух с расположенной в нем фильерой с отверстиями и имеющий входную коническую часть и выходную цилиндрическую, фильера связана со шнеком и установлена с возможностью вращения вокруг своей оси, а отверстия фильеры выполнены по ее периметру в виде продольных пазов, кроме того, выходная цилиндрическая часть с внутренней стороны снабжена сменной втулкой, имеющей винтовую нарезку на 1/3 длины.

Недостатком известной конструкции шнекового пресс-гранулятора является необходимость применения дополнительного оборудования для измельчения и смешивания исходных компонентов и, как следствие, повышение удельных энергозатрат на производство гранулированных комбикормов.

Технической задачей изобретения является разработка конструкции пресса-гранулятора, позволяющей осуществлять операции измельчения и смешивания исходных компонентов, а также внесение в них различных добавок.

Поставленная техническая задача изобретения достигается тем, что в пресс-грануляторе, содержащим корпус со шнеком, камеру прессования и матрицу, новым является то, что под загрузочным бункером расположена камера измельчения, в которой установлены с зазором вращающиеся навстречу друг другу с различными скоростями две пары цилиндрических вальцов, на поверхность которых нанесены мелкие несимметричные рифления, причем под нижней парой вальцов размещен пирамидальный кожух, на каждой стороне которого установлены четыре распылительные форсунки, предназначенные для мелкодиспергированного распыления влаги и жировитаминных добавок в исходное измельченное сырье, а также для стабилизации его влажности, кроме того, камера измельчения сообщена с камерой прессования посредством пирамидального кожуха, а внутри камеры прессования расположен вал, состоящий из двух жестко соединенных между собой частей, на первой части - в зоне ее загрузки - прикреплены две ленточные спирали большего и меньшего диаметра противоположной навивки, выполненные по цилиндрической траектории, а на второй части закреплены витки шнека постоянно увеличивающейся толщины, при этом в корпусе камеры прессования между первой и второй частью вала установлен узел вакуумирования для отсасывания воздуха, в конце шнека к валу крепится диск с отверстием, а в матрице выполнены отверстия различной конфигурации.

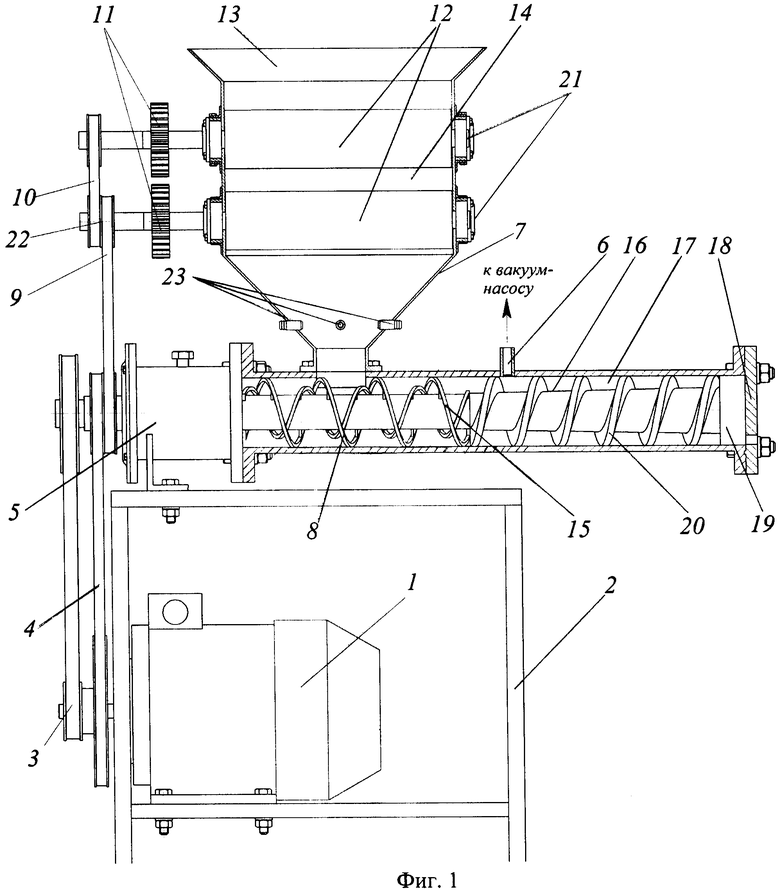

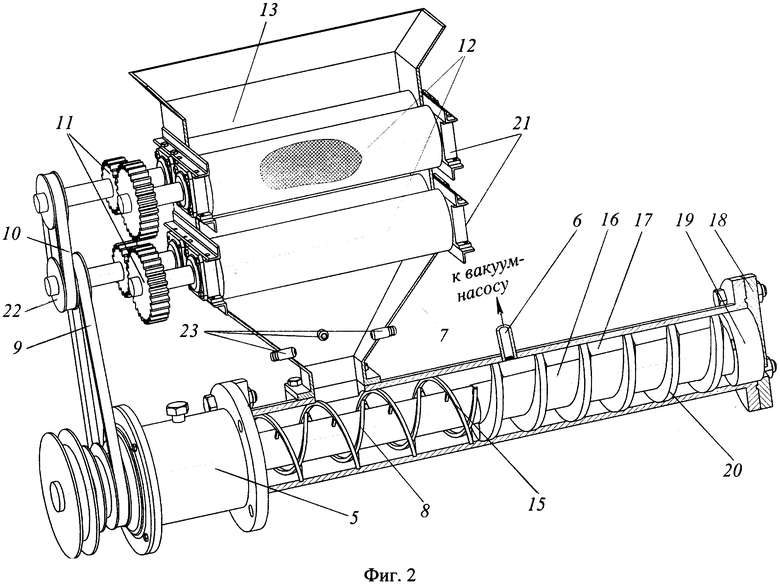

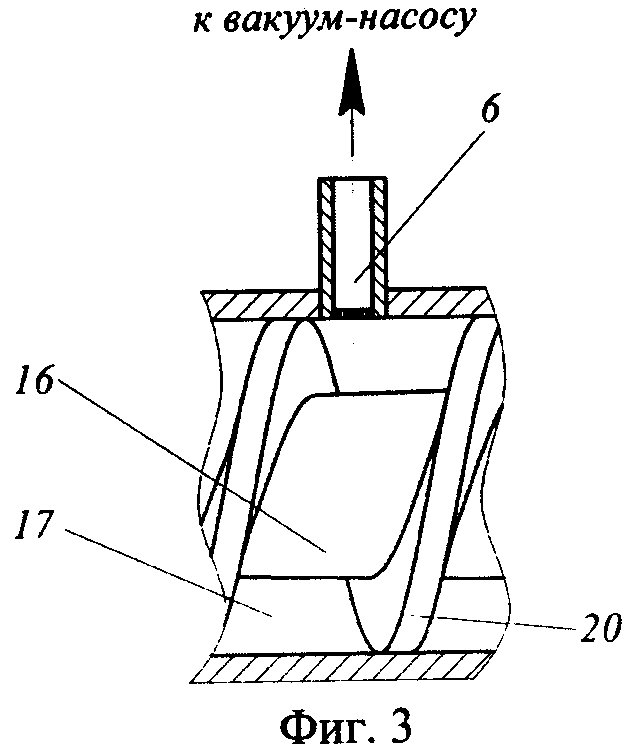

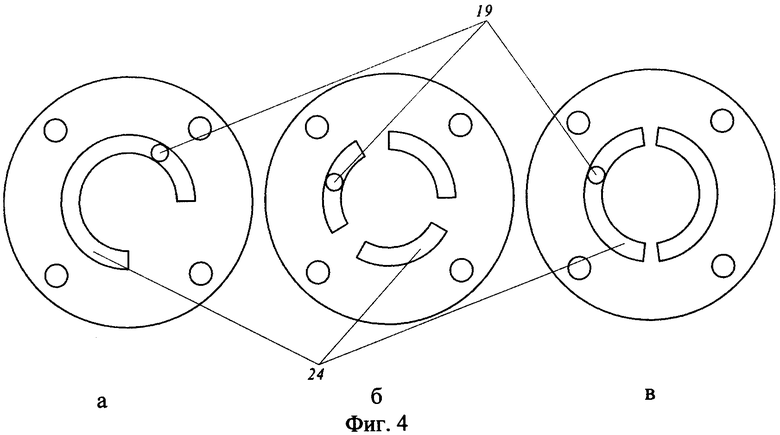

На фиг.1 представлен фронтальный вид пресс-гранулятора; на фиг.2 - объемное изображение пресс-гранулятора; на фиг.3 - объемное изображение узла вакуумирования для отсасывания воздуха; 4 - три вида матриц с отверстиями различной конфигурации.

Пресс-гранулятор состоит из станины 2, привода, камеры измельчения 14, камеры прессования 17 и загрузочного бункера 13 (фиг.1 и 2). В состав привода входят электродвигатель 1, ременные передачи 3, 4, 9 и 10, две пары зубчатых колес 11, шкив 22.

Внутри камеры измельчения 14 установлены две пары цилиндрических вальцов 12, на поверхности которых нанесены мелкие несимметричные рифления. Изменение величины зазора между вальцами 12 осуществляется за счет пары подшипниковых узлов 21, которые закрепляются на уголках с отверстиями вытянутой прямоугольной формы. Вальцы 12 вращаются навстречу друг другу с различными скоростями за счет разных диаметров зубчатых шестерней 11. Верхняя пара вальцов 12 приводится во вращение за счет двухручьевого шкива 22, ременной передачи 10 и верхней пары зубчатых шестерней 11 разного диаметра.

Под нижней парой вальцов 12 установлены четыре распылительные форсунки 23 на каждой стороне пирамидального кожуха, предназначенные для мелкодиспергированного распыления влаги и жировитаминных добавок в исходное измельченное сырье, а также для стабилизации его влажности.

Укрепленный на валу 16 шкив приводит во вращение нижнюю пару при помощи ременной передачи 9 и зубчатых шестерней 11. Вальцы 12 вращаются в подшипниковых узлах 21, в которых установлены шариковые радиально-упорные подшипники.

Камера измельчения 14 соединяется с помощью пирамидального кожуха 7 с камерой прессования 17, внутри которой расположен вал 16.

Вал 16 приводится во вращение электродвигателем 1 с помощью ременной передачи 3 и подшипникового узла 5. Частота вращения вала 16 может регулироваться с помощью тиристорного регулятора частоты на электродвигателе 1.

Вал 16 камеры прессования 17 состоит из двух жестко соединенных между собой частей. На первой части вала 16 (в зоне загрузки камеры прессования 17) прикреплены две ленточные спирали большего 15 и меньшего диаметра 8, выполненные по цилиндрической траектории. Ленточная спираль 15 большего диаметра и ленточная спираль 8 меньшего диаметра имеют противоположные навивки: одна из которых идет по часовой стрелки, а другая -против.

На второй части вала 16 камеры прессования 17 закреплены витки шнека 20 постоянно увеличивающейся толщины.

В корпусе камеры прессования 17 между первой и второй частью вала 16 установлен узел 6 вакуумирования для отсасывания воздуха, который представляет собой полый цилиндрический патрубок, на всасывающей стороне которого закреплена перфорированная сетка. Верхняя кромка вращающегося шнека 20, входя в соприкосновение с перфорированной сеткой аналогичной формы, постоянно очищает ее поверхность от мельчайших частиц продукта, захватываемых удаляемым воздухом.

В конце шнека 20 к валу 16 крепится диск 19 с отверстием.

Матрица 18 выполнена с отверстиями 24 в различных вариациях (фиг.4). Конфигурация отверстий 24 зависит от того, какой длины требуется получать гранулы. За счет вращения шнека 20 продукт выходит через отверстие в диске 19 и отверстия 24 в матрице 18, срезаясь о стенку матрицы 18. Максимальная длина гранул будет достигаться при конфигурации отверстия матрицы, представленной на фиг.4а, минимальная - на фиг.4б.

Пресс-гранулятор работает следующим образом.

Включается регулируемый с помощью тиристорного регулятора электродвигатель 1, который с помощью ременных передач 3 и 4 приводит во вращение вал 16. От вращающегося вала 16 при помощи ременной передачи 9 во вращение приводятся нижняя пара вальцов 12, и далее за счет ременной передачи 10 приводится верхняя пара вальцов 12.

Исходное сырье, представленное лузгой различных гибридов и сортов подсолнечника, загружается в бункер 13. Измельчение исходного сырья осуществляется в клиновидном пространстве, образованном цилиндрическими поверхностями двух параллельных вальцов 12, вращающихся навстречу друг другу с различными скоростями. Причем разрушение твердых частиц лузги происходит в результате сочетания деформаций сжатия и сдвига. Преобладание того или иного типа деформации зависит от отношения скоростей вальцов 12 и взаимного расположения несимметричных рифлей на поверхности вальцов 12. Зазор между вальцами 12 устанавливают в зависимости от физико-механических свойств измельчаемого продукта и места в технологической схеме. Он колеблется в сравнительно широких пределах - от 0,05 до 1 мм.

После измельчения на первой паре вальцов 12 продукт поступает на вторую пару вальцов 12 для более тонкого измельчения.

Далее измельченный продукт поступает в пирамидальный кожух 7, в котором с помощью четырех установленных форсунок 23 продукт увлажняется за счет мелкодиспергированного распыления влаги и жировитаминных добавок и достигается стабилизация его влажности.

Затем из кожуха 7 увлажненный продукт поступает через загрузочное отверстие в зону загрузки камеры прессования 17. Здесь продукт интенсивно перемешивается двумя ленточными спиралями большего 15 и меньшего 8 диаметра, выполненными по цилиндрической траектории. Противоположная навивка ленточных спиралей 15 и 8 обеспечивает равномерное перемешивание и получение однородной смеси.

С помощью установленного узла 6 вакуумирования происходит отсасывание воздуха из продукта. Пониженное содержание кислорода в прессуемом продукте позволяет не только увеличить сроки хранения готового продукта, но и добиться большей степени уплотнения за счет пониженного содержания воздуха. Верхняя кромка витка вращающегося шнека 20 постоянно очищает поверхность перфорированной сетки на всасывающем патрубке от мельчайших частиц продукта, захватываемых удаляемым воздухом.

Из зоны перемешивания продукт поступает в зону прессования, где он уплотняется шнеком 20 и под давлением проходит через отверстие в диске 19 и отверстия 24 в матрице 18. Здесь за счет различной конфигурации отверстий 24 матрицы 18 (фиг.4) гранулы получаются разной длины.

Таким образом, использование предлагаемого пресс-гранулятора позволяет:

- обеспечить стабильную работу за счет использования упрощенной конструкции формующего узла;

- организовать переработку лузги подсолнечника и использовать ее после гранулирования как добавку к комбикормам;

- обеспечить необходимую глубину измельчения и перемешивания компонентов обрабатываемого продукта за счет используемых двух пар вальцов и двух ленточных спиралей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор комбинированный кормовой | 2022 |

|

RU2792889C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| Комбинированный пресс-гранулятор для удаления жидкой фазы - воды из свекловичного жома | 2021 |

|

RU2772662C1 |

| Пресс для получения растительных масел | 2016 |

|

RU2642076C2 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ | 2012 |

|

RU2493750C1 |

| КОМБИНИРОВАННЫЙ ВАКУУМ-ВЫПАРНОЙ АППАРАТ | 2010 |

|

RU2446705C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ | 2012 |

|

RU2493749C1 |

| ПАСТОИЗГОТОВИТЕЛЬ-ГРАНУЛЯТОР | 2024 |

|

RU2836884C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2479195C1 |

Изобретение относится к оборудованию для гранулирования кормов и может быть использовано в комбикормовой промышленности, сельском хозяйстве и других отраслях промышленности. Пресс-гранулятор содержит корпус со шнеком, камеру прессования и матрицу. Под загрузочным бункером расположена камера измельчения, в которой установлены с зазором вращающиеся навстречу друг другу с различными скоростями две пары цилиндрических вальцов, на поверхность которых нанесены мелкие несимметричные рифления. Под нижней парой вальцов размещен пирамидальный кожух, на каждой стороне которого установлены четыре распылительные форсунки. Форсунки предназначены для мелкодиспергированного распыления влаги и жировитаминных добавок в исходное измельченное сырье, а также для стабилизации его влажности. Камера измельчения сообщена с камерой прессования посредством пирамидального кожуха. Внутри камеры прессования расположен вал, состоящий из двух жестко соединенных между собой частей, на первой части - в зоне ее загрузки - прикреплены две ленточные спирали большего и меньшего диаметра противоположной навивки, выполненные по цилиндрической траектории, а на второй части - закреплены витки шнека постоянно увеличивающейся толщины. В корпусе камеры прессования между первой и второй частью вала установлен узел вакуумирования для отсасывания воздуха. В конце шнека к валу крепится диск с отверстием. В матрице выполнены отверстия. Использование изобретения позволит повысить качество измельчения и перемешивания обрабатываемых компонентов. 4 ил.

Пресс-гранулятор, содержащий корпус со шнеком, камеру прессования и матрицу, отличающийся тем, что под загрузочным бункером расположена камера измельчения, в которой установлены с зазором вращающиеся навстречу друг другу с различными скоростями две пары цилиндрических вальцов, на поверхность которых нанесены мелкие несимметричные рифления, причем под нижней парой вальцов размещен пирамидальный кожух, на каждой стороне которого установлены четыре распылительные форсунки, предназначенные для мелкодиспергированного распыления влаги и жировитаминных добавок в исходное измельченное сырье, а также для стабилизации его влажности, кроме того, камера измельчения сообщена с камерой прессования посредством пирамидального кожуха, а внутри камеры прессования расположен вал, состоящий из двух жестко соединенных между собой частей, на первой части - в зоне ее загрузки - прикреплены две ленточные спирали большего и меньшего диаметра противоположной навивки, выполненные по цилиндрической траектории, а на второй части закреплены витки шнека постоянно увеличивающейся толщины, при этом в корпусе камеры прессования между первой второй частью вала установлен узел вакуумирования для отсасывания воздуха, в конце шнека к валу крепится диск с отверстием, а в матрице выполнены отверстия.

| ШНЕКОВЫЙ ПРЕСС-ГРАНУЛЯТОР | 1997 |

|

RU2118105C1 |

| RU 2055463 C1, 10.03.1996 | |||

| Пресс-гранулятор | 1985 |

|

SU1271444A1 |

| Гранулятор кормов | 1978 |

|

SU683684A1 |

Авторы

Даты

2013-02-20—Публикация

2011-06-29—Подача