Изобретение относится к физико-химическим способам получения ультрадисперсных порошков (нанопорошков) и покрытий из электропроводящих материалов, основанным на газофазном синтезе нанопорошка. Предлагаемый способ может применяться в различных отраслях промышленности: машиностроительной, авиационной, радиоэлектронной, энергетике и др. Применение данного способа может иметь большой практический интерес при получении нанопорошков на основе тугоплавких и имеющих высокую твердость материалов.

Физико-химические методы получения ультрадисперсных порошков включают три последовательные стадии: испарение вещества, транспортировка и конденсация порошка. В большинстве этих методов образование ультрадисперсного порошка происходит, когда исходный материал находится в газовой фазе.

Известны различные способы получения нанопорошков различных электропроводящих материалов:

а. Механические методы получения нанопорошков - измельчение материалов механическим путем в мельницах различного типа.

б. Физико-химические методы получения нанопорошков.

Общей проблемой химических методов получения коллоидных частиц (ультрадисперсных порошков) является их загрязнение продуктами реакции, что значительно сужает область их использования. Эта проблема может быть решена при использовании физических методов диспергирования, таких как лазерная абляция массивного металла, а также электродуговая эрозия электродов, выполненных из соответствующих металлов.

Отличительной особенностью физико-химических методов получения ультрадисперсных порошков, основанных на газофазном синтезе, является то, что в результате интенсивного нагрева исходный материал испаряется и поступает в виде газа (пара) в реакторное пространство, где происходят фазовые переходы пар (газ) - жидкость - твердое тело или пар - твердое тело в объеме или на поверхности подложки, а также на стенках камеры. Для интенсивного нагрева применяют лазерный пучок, плазменный поток, электрическую дугу или электровзрыв проводника. Так, например, распыление катода вакуумной дугой один из распространенных методов синтеза ультрадисперсных и наноструктурированных порошков тугоплавких материалов. Конденсация и охлаждение нанопорошка могут производиться и в вакууме, и в среде инертного газа, а также на твердых или жидких подложках. Таким методами могут быть получены ультрадисперсные порошки различных металлов и сплавов с размерами частиц 10-100 нм.

Недостатками данных методов являются: во-первых загрязненность полученного порошка кислородом, когда процесс протекает не в вакуумных условиях, во-вторых, большой разброс размеров получаемых частиц, в-третьих, необходимость специального оборудования.

Во избежание загрязненности конечного продукта атмосферным кислородом широко используют вакуумное осаждение с использованием, например, вакуумных дуговых испарителей.

1. Акимов И.И., Митин B.C., Краснобаев Н.Н. Апробация дуальной магнетронной системы в режиме реактивного напыления оксидных покрытий на новой автоматизированной вакуумной установке ВМС-600/4. http://www.esto-el.ru/dualnaya-magnetronnaya-sistema-v-rezhime-reaktivnogo-napyleniya.html.

2. Александр Данилов. Производство и применение нанопорошков. Российский электронный наножурнал. http://www.nanorf.ru/science.aspx?cat_id=394&d_no=1338.

3. Смоланов Н.А. Исследование микрочастиц, полученных из плазмы дугового разряда при распылении титана. XXXVIII Международная (Звенигородская) конференция по физике плазмы и УТС, 14-18 февраля 2011 г. - М.: ЗАО НТЦ «ПЛАЗМАИОФАН», 2011 г.).

Наиболее близким к заявленному способу является следующее решение.

Высоковольтный импульсный электродуговой способ получения наночастиц металлов в жидких средах (Церулев М.В., Тянгинский А.Ю., Слепцов В.В. http://www.5laboratory.com/material/articles/1/) выбран нами в качестве прототипа.

В отличие от традиционных методов изготовления высокодисперсных растворов металлов (в частности, Ag) в жидких средах, основанных на химических реакциях соединений, содержащих металлы, в данном способе применяется электродуговой импульсный метод диспергирования металлов в дистиллированной воде.

Импульсный электрический разряд в жидкости представляет собой процесс кратковременного выделения большой энергии в малом объеме канала под действием высокого электрического потенциала между противостоящими электродами, погруженными в жидкость. Данный способ позволяет синтезировать в жидких средах наночастицы металлов с размерами от 5 нм до 250 нм.

Основными элементами реактора для генерации наночастиц в жидкой среде электродуговым импульсным методом являются:

- высоковольтный блок питания диапазон рабочих напряжений 4÷10 кВ;

- зарядный конденсатор;

- высоковольтный коммутатор;

- разрядный конденсатор;

- электроды, погруженные в жидкость;

- генератор импульсов (им может служить высоковольтный коммутатор).

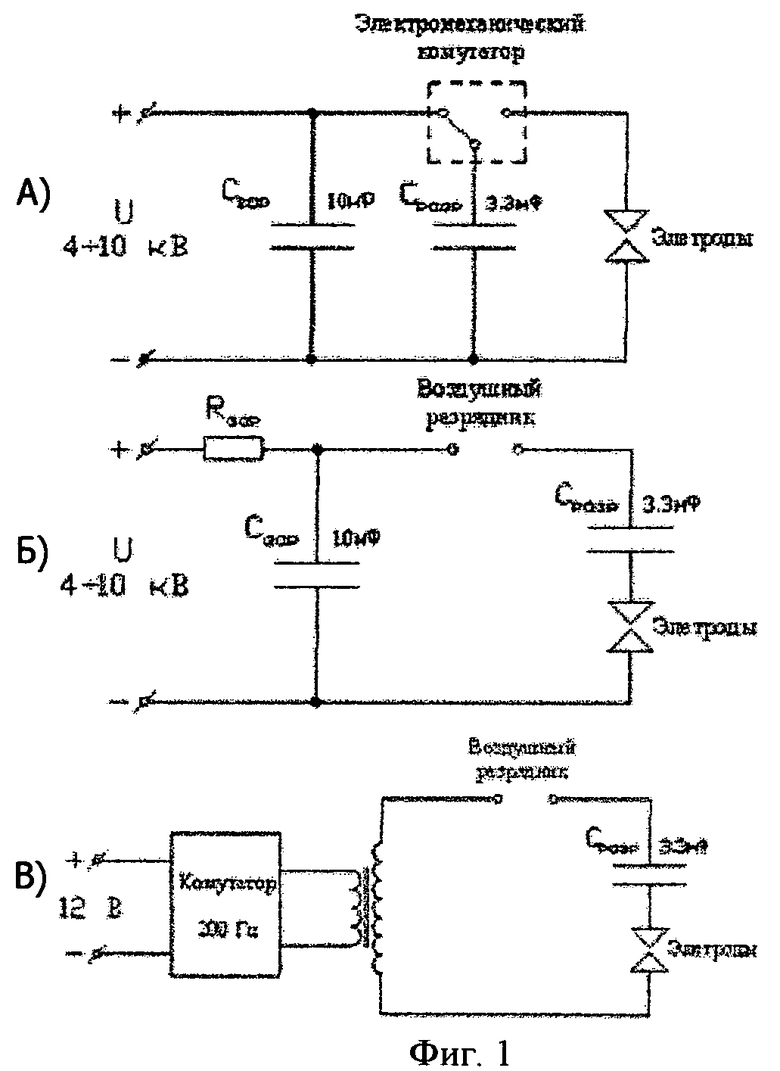

На Фиг.1 представлены примеры принципиальных электрических схем для генерации высоковольтных импульсов в реакторе, реализующем рассматриваемый способ получения наночастиц металлов в жидких средах.

Основными недостатками данного способа являются:

1. В процессе разряда в жидкости энергия, вложенная в разрядный промежуток, расходуется не только на образование дуги, оплавление и эрозию электродов, но также теряется по нескольким каналам: гальванические процессы в предпробойный период и в моменты пропускания тока разряда; ионизация и нагрев жидкости; гидравлический удар вследствие резкого повышения давления в ядре разряда; излучение из горячей зоны разряда (Т=20000…30000 К).

2. При получении коллоидного раствора серебра для обеспечения оптимального режима работы рабочая величина зазора между электродами реактора составляет 50÷120 мкм. В этих условиях (малое проходное сечение для протока воды) затруднен обмен жидкости (коллоидного раствора) и каждый последующий разряд происходит в коллоидном растворе высокой концентрации и иногда в присутствии крупных частиц серебра, которые приводят к замыканию межэлектродного зазора и нарушению оптимальных режимов работы разряда и, как следствие, неконтролируемому изменению параметров раствора.

3. При формировании импульсов в течение времени зарядки конденсатора на электродах присутствует высокое постоянное напряжение, что вызывает гальваническое растворение электродов и неконтролируемое изменение состава раствора.

4. Так как увеличение зазора вызывает рост пробивного напряжения и, соответственно, вкладываемой в импульс энергии, это приводит к увеличению эрозии и ускоренному расширению зазора в этой зоне. И, наоборот, при уменьшении зазора энергия разряда ниже, эрозия меньше. Таким образом, в процессе работы происходит увеличение неравномерности зазора между электродами. Соответственно, для обеспечения оптимального режима работы реактора дополнительно требуется строгий контроль неравномерности зазора между электродами.

Техническая задача, решаемая предложенным изобретением, состоит в расширении арсенала средств для получения нанопорошков, предотвращении гальванического растворения электродов, в исключении существенного влияния процессов эрозии электродов на параметры разряда, обеспечении возможности более точного регулирования состава, структуры, скорости образования получаемого продукта (нанопорошка).

Таким образом, заявленное изобретение представляет собой еще один способ получения ультрадисперсных (нано)порошков на основе электропроводящих материалов, что позволяет расширить возможности известных технологий получения нанопорошков.

Реализацию указанного способа обеспечивает совокупность существенных признаков, приведенных ниже.

Способ получения нанопорошков из различных электропроводящих материалов, включающий изготовление из выбранного материала электропроводящих электродов, формирование и подачу на электроды высоковольтного импульсного напряжения для генерации сильноточного разряда, нагрев и испарение электродов, последующее охлаждение и конденсацию образовавшихся паров до образования наночастиц, причем электроды размещают в вакууммированной среде плазмообразующего газа, подачу на электроды высоковольтного импульсного напряжения осуществляют до образования и поддержания в межэлектродном пространстве плазмы, в процессе высоковольтного сильноточного импульсного разряда формируют продольное магнитное поле напряженностью от 0,02 до 0,1 Тл, при этом в межэлектродный зазор осуществляют импульсный напуск инертного газа под давлением от 5 атм до 100 атм при длительности импульса 0,2-2 мс,

причем

- электроды выполняют из материалов, определяющих предварительно заданный конечный состав нанопорошка;

- в вакууммированной среде формируют и поддерживают вакуум от 0,1 до 10 мм рт.ст. и скорость охлаждения образовавшихся паров от 100 до 200 град/сек;

- в состав плазмообразующего газа вводят химические элементы, необходимые для образования предварительно заданного состава нанопорошка;

- в состав плазмообразующего газа вводят углерод для образования карбидов или азот для получения нитридов в составе нанопорошка;

- начальное электрическое напряжение на электродах устанавливают в диапазоне от 10 до 100 кВ, длительность импульсов тока выбирают в пределах от 20 до 100 мкс, а силу импульсов тока выбирают в пределах от 20 до 1000 кА.

В основу способа положены процессы эрозии и разрушения поверхности электропроводящих материалов под воздействием интенсивных плазменных, электронных и ионных потоков в мощном импульсном сильноточном высоковольтном разряде, последующий разлет эродированного вещества и образование его вторичных микроструктур в вакууме. При этом разрядный ток достигает ~100 кА и выше при начальном напряжении между электродами более 10 кВ.

В предлагаемом способе, в отличие от аналога, высоковольтный разряд происходит в вакууме, и, следовательно, отсутствует гальваническое растворение электродов. Кроме того, расстояние между электродами может достигать нескольких см, т.е. значительно превосходит глубину распыляемого (испаряемого) слоя, поэтому процессы эрозии электродов не могут существенно влиять на параметры разряда.

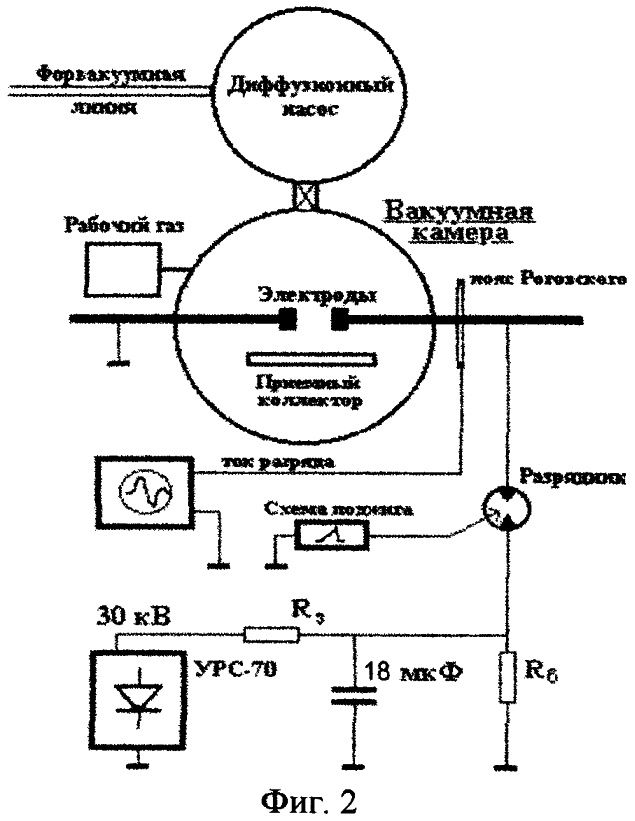

На Фиг.2 приведена общая схема устройства для осуществления указанного способа (Схема установки с импульсным разрядом.).

Основные параметры установки следующие: импульсное напряжение от 5 до 70 кВ подается на разрядные электроды от источника питания (конденсаторной батареи емкостью 6-18 мкФ) через разрядник. Разрядный ток в цепи контролируется с помощью пояса Роговского. Амплитуда разрядного тока может достигать ~100 кА и выше; электроды из эродируемого электропроводящего материала расположены на одной оси (соосно), расстояние между электродами можно изменять от 1 см до 20 см; через регулируемый натекатель в камеру можно напускать требуемый плазмообразующий газ (водород, гелий, аргон, криптон и др.). Для сбора конечного продукта между электродами на дне вакуумной камеры располагается приемный коллектор. Вакуумная система установки обеспечивает начальную откачку рабочей камеры до ~1′10-5 мм рт.ст.

Также имеется система генерации продольного магнитного поля, необходимая для обеспечения макроскопической устойчивости разрядного тока и равновесия плазменного шнура.

Чтобы обеспечить высокую скорость образования наночастиц из конденсированной фазы и контролируемое торможение их роста вакуумная установка снабжена системой для импульсного напуска охлаждающего, как правило, инертного газа под высоким давлением в разрядный промежуток.

Разрядные электроды в зависимости от требований к физико-химическому составу получаемого нанопорошка могут быть изготовлены как из одного и того же проводящего материала, так они могут быть изготовлены из различных материалов, имеющих разный химический состав, обеспечивающий протекание необходимых плазмохимических реакций в процессе импульсного сильноточного электрического разряда.

Еще одной отличительной чертой предлагаемого способа является то, что для образования ультрадисперсного (нано)порошка могут использоваться только твердотельные электроды, изготовленные из электропроводящих материалов, но плазмообразующий газ может вступать в химическое (плазмохимическое) взаимодействие с испаряемым веществом электродов, образуя в результате нанопорошок заданного физико-химического состава.

Примеры осуществления способа

Пример 1

В рамках проекта РФФИ-05-08-50002 «Исследование динамики разрушения проводников при их сверхскоростном столкновении и в мощном импульсном сильноточном разряде» был проведен цикл экспериментов с электродами из алюминия, нержавеющей стали и из вольфрама. В качестве плазмообразующего газа в данных экспериментах использовались гелий (Не) и аргон (Аr), можно использовать и другие ПЛАЗМООБРАЗУЮЩИЕ газы в зависимости от задач.

Показано, что при определенных экспериментальных условиях имеет место заметная эрозия электродов и на приемном коллекторе зарегистрированы продукты эрозии в виде тонкого покрытия и слоя пыли-порошка. При анализе этого слоя на электронном микроскопе зафиксированы частички от 50-100 нм до нескольких микрон.

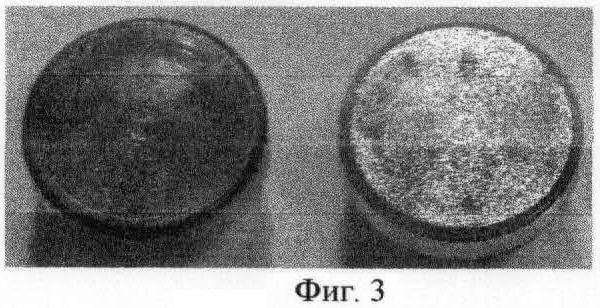

На Фиг.3 представлена фотография наконечников разрядных электродов из нержавеющей стали после ~40 выстрелов при начальном разрядном напряжении 25-30 кВ и рабочем газе - гелий (Не). На электроде справа отчетливо видны следы эрозии поверхности.

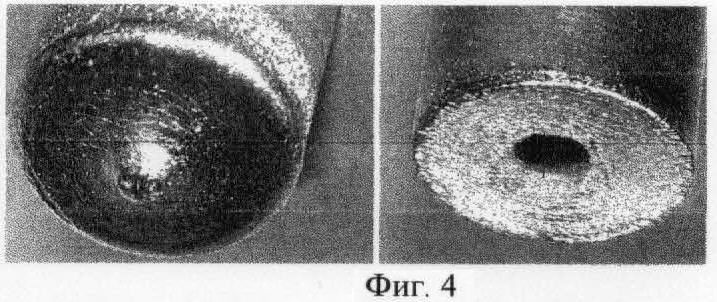

На Фиг.4 - электроды из вольфрама. Обе поверхности электродов после ~100 выстрелов в аргоне (Аr) имеют значительную эрозию.

По центру разрядного промежутка под электродами размещался приемный коллектор для сбора продуктов эрозии. Уже после нескольких десятков выстрелов на дне приемного коллектора образовывался слой пыли-порошка. Предварительный просмотр этого слоя на оптическом микроскопе показал, что значительная часть этого продукта имеет размеры заметно меньше 1 мкм. Далее анализ продуктов эрозии производился на электронном микроскопе JEOLS с различными увеличениями, от 500 до 30000.

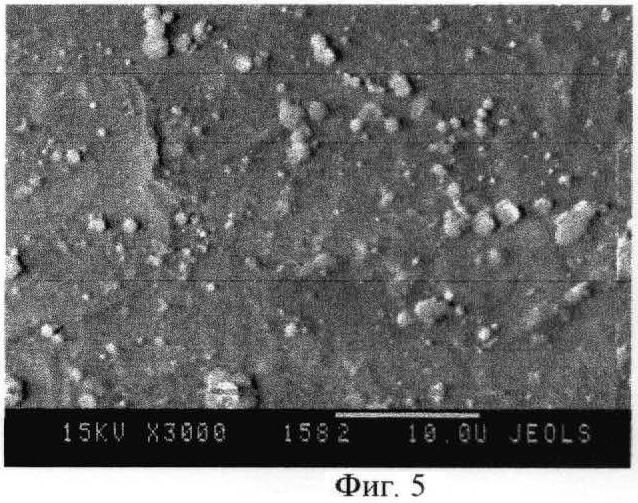

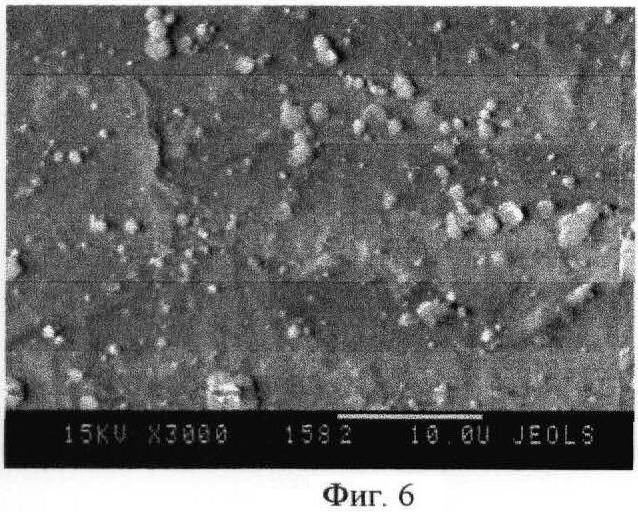

На Фиг.5, Фиг.6 представлены снимки частиц электронным микроскопом.

На Фиг.5 показан снимок участка образца с частицами пыли-порошка, полученными при работе с алюминиевыми электродами в гелии (Не), с увеличением 3000, масштабная белая черточка 10 мкм. Можно видеть, что наблюдаются частички от 50-100 нм до нескольких микрон (Фиг.5 - алюминиевые электроды).

На Фиг.6 показаны частицы, полученные при работе с электродами из вольфрама в аргоне (увеличение 6000, масштабная белая черточка - 1 мкм) (Фиг.6 - электроды из вольфрама).

Здесь также видны частички и образования сложной формы с размерами от 50-100 нм до нескольких микрон.

Эти эксперименты показали, что в результате сильноточного импульсного разряда происходит заметное разрушение поверхности электродов с образованием тонкодисперсных структур, содержащих микро- и наночастицы.

Известный прикладной интерес имеет задача получения нанопордшка карбида вольфрама (WC). Поэтому по проекту РФФИ 08-08-00761 проводились эксперименты по получению нанопорошка карбида вольфрама (WC) предлагаемым способом. Все представленные ниже примеры задокументированы в отчетах по указанному проекту.

Оценки показали, что порог энергии электронных и ионных потоков, при котором возможно эффективное распыление вольфрама в импульсном разряде, лежит выше 20 кВ. Поэтому в описанных ниже экспериментах конденсаторная батарея установки заряжалась до 30-35 кВ, что практически соответствует первоначальному напряжению разряда.

Пример 2

Для получения ультрадисперсного порошка карбида вольфрама (WC) были изготовлены электроды из взаимодействующих материалов: один вольфрамовый, а другой - из графита, в этом случае образование карбида вольфрама происходит при взаимодействии продуктов эрозии обоих электродов в среде плазмообразующего газа, в качестве которого был выбран аргон (Аr).

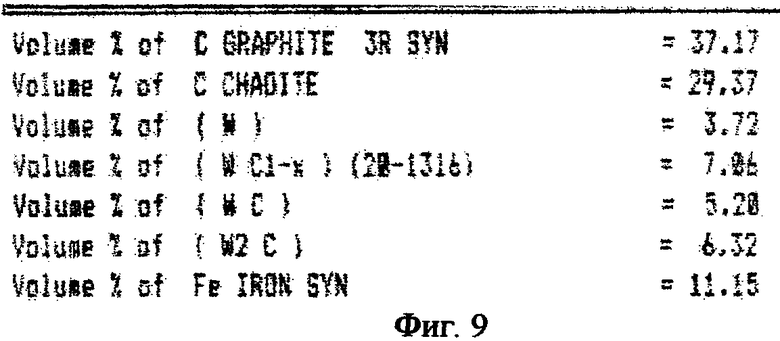

Рентгеноструктурный анализ (Фиг.7. «Результаты обработки рентгенограммы образца (WС).») полученного порошка показал содержание в нем компонентов карбида вольфрама: WC, W2C, WC1-x.

- См. Фиг.7. Результаты обработки рентгенограммы образца (WС).

Пример 3

Другой вариант осуществления предложенного способа получения нанопорошка карбида вольфрама (WC) заключается в том, что образование кластеров карбида вольфрама происходит в атмосфере газа-реагента, который одновременно является и плазмообразующим. Конкретно в описанном случае, производилось разрушение электродов, изготовленных из чистого вольфрама, в атмосфере углеродосодержащего газа, в данном случае, ацетилена (С2Н2).

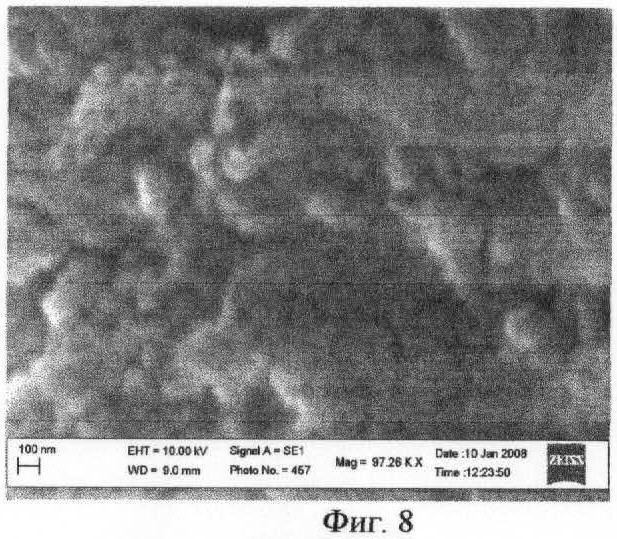

- См. Фиг.8. Снимки электронным микроскопом продуктов эрозии электродов из вольфрама при разряде в ацетилене (С2Н2) с большим увеличением - наноструктура.

Результаты обработки рентгенограммы порошка (в случае ацетилена) - см. табличные данные - Фиг.9.

Пример 4

Наличие в продуктах эрозии «посторонних» элементов (ниобий на Фиг.7 и железо на Фиг.9) указывает на то, что плазменный шнур во время разряда «срывается» с заземленного электрода на проводящие элементы конструкции установки.

Для локализации плазменного шнура в межэлектродном промежутке и недопущения электрического пробоя на стенки вакуумной камеры при высоковольтном разряде, была создана система генерации внешнего продольного магнитного поля, выполняющего роль «защитного экрана». По оценкам, для локализации плазменного разряда в пределах межэлектродного промежутка, магнитная индукция поля на оси разряда должна быть не менее 0,025 Тл.

Результаты экспериментов для варианта, когда разряды производятся в атмосфере ацетилена (С2Н2) с вольфрамовыми электродами, при наличии «экранирующего» магнитного поля, представлены в таблице.

Проведенный рентгеноструктурный анализ продуктов эрозии в этом случае показал (см. таблицу), что в продуктах эрозии:

1) возросло количество карбидов вольфрама;

2) отсутствуют компоненты с элементами стенки разрядной камеры.

Пример 5

Для обеспечения контролируемого роста зерен нанопорошка применяется система импульсного напуска в разряд «охлаждающего» газа под высоким давлением. В качестве охлаждающего газа, как правило, рекомендуется использовать инертные газы, хотя для обеспечения протекания необходимых химических реакций в процессе производства ультрадисперсных порошков с заданными физико-химическим свойствами охлаждающий газ может иметь особый элементный состав.

В проведенной работе по проекту РФФИ 08-08-00761 применялись гелий (Не) и аргон (Аr). Давление на входе импульсного газового клапана поддерживалось в диапазоне 5-100 атм, длительность импульса напуска газа изменялась от 0,2 до 2 мс.

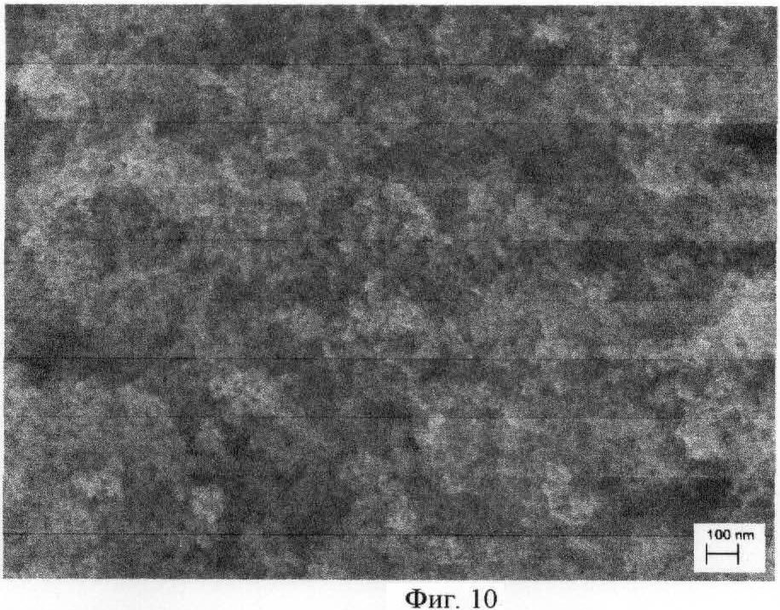

На Фиг.10 представлена выполненная на электронном микроскопе фотография фрагмента произведенного нанопорошка карбида вольфрама (WC) при работе импульсной системы напуска охлаждающего газа. В качестве охлаждающего газа использовался аргон (Аr), параметры системы импульсного напуска были следующие: длительность импульса - 0,3 мс, давление аргона - 15 атм.

Видно, что, подбирая режим работы системы импульсной подачи охлаждающего газа, можно ограничить размер зерен нанопорошка в пределах 100 нм (см. Фиг.10).

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ЭЛЕКТРОДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА В ЖИДКОЙ СРЕДЕ | 2015 |

|

RU2604283C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2455117C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

| НИЗКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ЭЛЕКТРОДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА В ЖИДКОЙ СРЕДЕ | 2020 |

|

RU2748277C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

Изобретение может быть использовано в химической, радиоэлектронной отраслях промышленности и энергетике. Из выбранного материала изготавливаются электропроводящие электроды. На электроды подают высоковольтное импульсное напряжение для генерации сильноточного разряда, происходит нагрев и испарение электродов, с последующим охлаждением и конденсацией образовавшихся паров до образования наночастиц. Электроды размещают в вакууммированной среде плазмообразующего газа, подачу на электроды высоковольтного импульсного напряжения осуществляют до образования и поддержания в межэлектродном пространстве плазмы. 5 з.п. ф-лы, 10 ил., 1 табл.

1. Способ получения нанопорошков из различных электропроводящих материалов, включающий изготовление из выбранного материала электропроводящих электродов, формирование и подачу на электроды высоковольтного импульсного напряжения для генерации сильноточного разряда, нагрев и испарение электродов, последующее охлаждение и конденсацию образовавшихся паров до образования наночастиц, отличающийся тем, что электроды размещают в вакууммированной среде плазмообразующего газа, подачу на электроды высоковольтного импульсного напряжения осуществляют до образования и поддержания в межэлектродном пространстве плазмы, в процессе высоковольтного сильноточного импульсного разряда формируют продольное магнитное поле напряженностью от 0,02 до 0,1 Тл, при этом в межэлектродный зазор осуществляют напуск инертного газа под давлением от 5 до 100 атм при длительности импульса 0,2-2 мс.

2. Способ по п.1, отличающийся тем, что электроды выполняют из материалов, определяющих предварительно заданный конечный состав нанопорошка.

3. Способ по п.2, отличающийся тем, что в вакуумированной среде формируют и поддерживают вакуум от 0,1 до 10 мм рт.ст. и скорости охлаждения образовавшихся паров от 100 до 200 град./с.

4. Способ по п.1, отличающийся тем, что в состав плазмообразующего газа вводят химические элементы, необходимые для образования предварительно заданного состава нанопорошка.

5. Способ по п.4, отличающийся тем, что в состав плазмообразующего газа вводят углерод для образования карбидов или азот для получения нитридов в составе нанопорошка.

6. Способ по п.1, отличающийся тем, что начальное электрическое напряжение на электродах устанавливают в диапазоне от 10 до 100 кВ, длительность импульсов тока выбирают в пределах от 20 до 100 мкс, а силу импульсов тока выбирают в пределах от 20 до 1000 кА.

| US 20050034668 А1, 17.02.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2004 |

|

RU2256608C1 |

| Способ получения нанотрубок | 2001 |

|

RU2225655C2 |

| ЦЕРУЛЕВ М.В | |||

| и др | |||

| Высоковольтный импульсный электродуговой способ получения наночастиц металлов в жидких средах, [online], 16.02.2010, http://www.5laboratory.com/material/articles/1/. | |||

Авторы

Даты

2013-02-20—Публикация

2011-07-12—Подача