Изобретение относится к технике утилизации паров топлива для повторного применения и направлено на уменьшение потерь при транспортировке и хранении жидких технических продуктов, таких как нефтепродукты, спирты, кислоты и другие продукты нефтяной, нефтехимической и химической промышленностей, и может быть использовано как при хранении указанных веществ в стационарных хранилищах (нефтебазах, резервуарах, автозаправочных станциях и др.), так и при транспортировке их автомобильным, железнодорожным, водным и другими видами транспорта.

Известен способ возврата паров топлива, в котором газовая фракция топлива отбирается в процессе заправки, охлаждается и конденсируется в блоке конденсации с последующим возвращением в емкость для хранения (патент РФ №2025464, МПК B67D 5/04, 1994).

Недостатками этого способа являются сложность и пожароопасность технического оборудования для охлаждения и конденсации паров топлива при его эксплуатации из-за наличия в указанном оборудовании смеси паров топлива с воздухом и электрооборудования холодильной установки.

Известен также способ возврата паров в установке заправки горючим (патент РФ №2114051 (13), 25.10.96), включающий в себя отбор газовой фракции с парами горючего из емкости установки, охлаждение газовой смеси и конденсацию паров горючего в блоке конденсации паров, возврат конденсата в емкость и опорожнение емкости, причем охлаждение газовой смеси в блоке конденсации паров топлива производят за счет испарения жидкого азота, парами которого заполняют емкость установки при ее опорожнении.

Устройство для реализации способа возврата паров (патент РФ №2114051) содержит заправочный резервуар, соединенный с транспортным резервуаром магистралями подачи горючего и возврата паров, трубопровод сброса газовой смеси в атмосферу, блок конденсации паров с теплообменником и регенератором, емкость с жидким азотом, испаритель, регулятор давления и обратный клапан, при этом газовая полость заправочного резервуара подключена к жидкостной полости емкости с жидким азотом и через обратный клапан - к газовой полости емкости с жидким азотом.

Недостатком известного технического решения является сброс паров топлива в атмосферу в процессе заполнения емкости горючим, что приводит к загрязнению окружающей среды и дополнительному расходу азота. Другим недостатком способа возврата паров является неполная автономность работы устройства, т.к. при длительном хранении топлива из-за суточных колебаний температуры потребляется большой расход жидкого азота для конденсации паров топлива, испаряющегося в резервуаре за счет его дневного нагрева. Кроме того, жидкий азот испаряется из криогенной емкости за счет естественного теплообмена с окружающей средой, поэтому требуется периодически добавлять жидкий азот в криогенную емкость.

Известен также способ и устройство для возврата паров топлива (патент РФ №2332351, МПК B67D 5/01, 2006 г.), в котором захолаживание (охлаждение топлива до необходимой температуры) также осуществляется парами жидкого азота, которые потом реконденсируются и возвращаются в азотное хранилище. Потери азота в этом устройстве практически отсутствуют.

Однако необходимо отметить общий существенный недостаток, присущий всем приведенным способам и устройствам, - во всех устройствах используется в качестве охладителя-конденсатора или посторонний компонент (например, жидкий азот) или какая-либо холодильная машина. Это усложняет конструкцию и приводит к увеличению ее стоимости, а также требует значительных эксплуатационных расходов.

Наиболее перспективным решением проблемы улавливания паров топлива является улавливание паров топлива при их контакте с частью того же самого топлива, но предварительно охлажденного. Процесс улавливания паров топлива происходит за счет конденсации и абсорбции. Примером технического устройства, реализующего этот способ, является установка для стабилизации нефти путем улавливания бензиновых фракций из нефтяного газа и возврата их в нефть (Хафизов А.Р. Повышение эффективности технологических процессов сокращения потерь при сборе и подготовке углеводородного сырья. /дис. д.т.н., Уфа, 1998 г.). В указанной установке используется процесс однократной абсорбции. Процесс осуществляется в трубопроводе путем смешения продукта с частью нефти (абсорбента) с последующим охлаждением и разделением на очищенный от бензиновых паров нефтяной газ и насыщенный абсорбент (нефть), последний возвращается в основной поток стабильной нефти.

Однако, применительно к улавливанию паров при хранении топлива в хранилищах, данный способ энергоемок и конструктивно труднореализуем как по режиму проведения процесса, так и по его технологии (требуются сепараторы для разделения нефти и газа, насос для прокачки нефти, холодильник-конденсатор).

Наиболее близким техническим решением, которое принято за прототип, является установка, разработанная и испытанная в ЦНИИЛ Госкомнефтепродукт РСФСР (Иванов О.А., Беляева З.Г. Применение искусственного холода для конденсации и сорбции бензиновых паров из паровоздушных смесей, вытесняемых из резервуаров. / Транспорт и хранение нефти и нефтепродуктов. - 1968. - №5, стр.23-25), которая представляет собой абсорбер с насадкой в виде колец Рашига размером 50×50×25 мм. В ней паровоздушная смесь из хранилища поступает в абсорбер и на кольцах Рашига, которые орошаются охлажденным бензином из хранилища, происходит их абсорбция бензином и их частичная конденсация. Проведенные исследования показали принципиальную работоспособность данного технического решения. Исследования проводились при начальных параметрах абсорбента от минус 5 до минус 15°С, давлениях от 0,12 до 0,2 МПа и соотношениях объемов паровоздушной смеси (в дальнейшем ПВС) и бензина от 4 до 80. Установлено, что наибольшее улавливание бензиновых паров (73-90%) обеспечивается при температуре минус 10°С.

Недостатком приведенного решения является конструктивная сложность, материалоемкость, наличие насоса для прокачки бензина и наличие холодильника для охлаждения бензина, работающего в пиковом режиме реального времени, т.е. он вырабатывает холод для охлаждения потока бензина в момент, когда происходит выброс ПВС, а это влечет за собой повышенное энергопотребление.

В связи с этим, предлагается новое техническое решение - способ улавливания паров углеводородных и технических жидкостей в хранилище и устройство для его реализации, результатом применения которого является полное отсутствие пиковых режимов энергопотребления оборудования, такого как насос и холодильник-конденсатор, существенное упрощение конструкции и снижение материалоемкости при сохранении эффективности. Устройство не требует обслуживания во время эксплуатации.

Технический результат достигается прежде всего тем, что в заявляемом способе улавливания паров нефтепродуктов путем абсорбции и конденсации при их контакте с захоложенным топливом процесс охлаждения топлива до необходимой температуры (в дальнейшем захолаживания) происходит в период, когда нет вытеснении ПВС из хранилища в атмосферу (в дальнейшем «дыханий») - ни «больших дыханий», ни «малых дыханий». «Большие дыхания» происходят при заправке или опорожнении резервуара, а «малые дыхания» в большей степени связаны с температурными изменениями окружающей среды.

Следует отметить, что все процессы, в которых происходят выбросы ПВС, цикличны и они имеют различную периодичность. Так, например, «малые дыхания» происходят с периодичностью несколько раз в сутки, а периодичность «больших дыханий» зависит от оборачиваемости хранилищ. Таким образом, оборудование для улавливания паров фактически работает при «малых дыханиях» несколько часов в сутки, а при «больших дыханиях» вообще несколько раз в месяц. Следовательно, большую часть времени устройство для улавливания паров находится в «режиме ожидания». Это обстоятельство позволяет использовать для захолаживания абсорбирующего топлива маломощные, но простые в эксплуатации термоэлектрические элементы Пельтье, которые работают в постоянном (базовом) режиме энергопотребления.

Использование времени между «дыханиями» на хранилищах для накопления холода, необходимого для осуществления процесса улавливания паров топлива, позволяет существенно упростить конструкцию устройства, и уменьшить установленное энергопотребление, и, следовательно, существенно снизить стоимость самого устройства и минимизировать эксплуатационные расходы.

Кроме того, процесс абсорбции и конденсации паров бензина происходит при их непосредственном контакте с захоложенным топливом по типу скрубберов ударно-инерционного действия (по типу скрубберов Дойля или ротоклона) (Пирумов А.И. Обеспыливание воздуха. - М.: Стройиздат, 1981 г.).

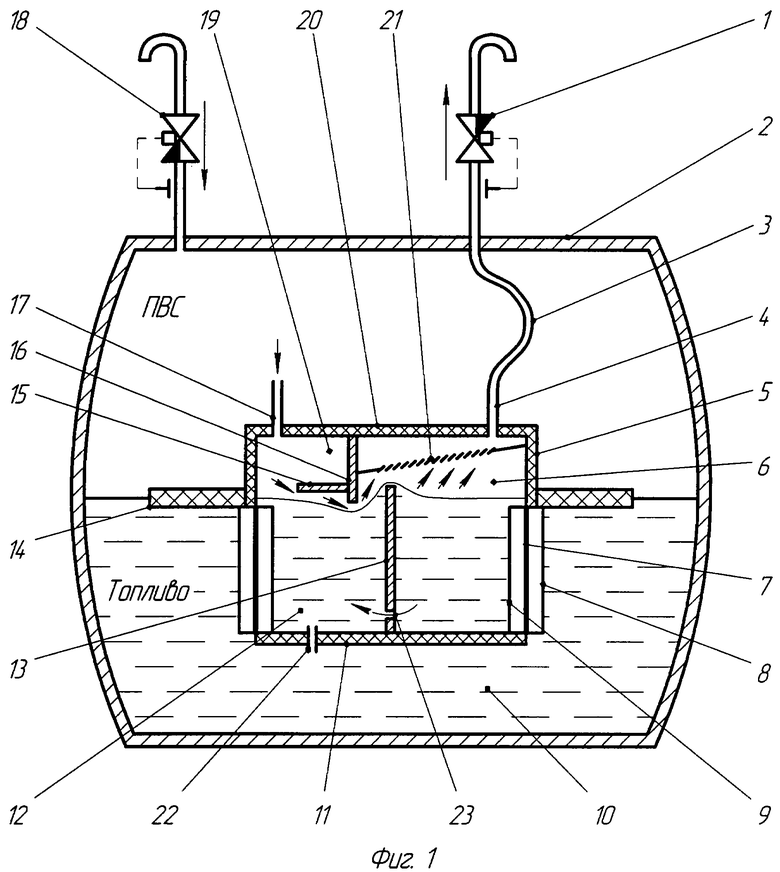

На фиг.1 представлено устройство для реализации способа улавливания паров углеводородных и технических жидкостей в хранилище и устройство для его реализации. В хранилище 2 расположена дополнительная емкость 5, частично заполненная топливом 12. В дополнительной емкости 5 расположены три отверстия: входное отверстие в газовой полости - патрубок 17 для подвода ЛВС, выходное отверстие в газовой полости - патрубок 4 для отвода очищенного воздуха и отверстие 22 в жидкостной полости для выравнивания уровня жидкости между хранилищем 2 и плавающей жидкостью 5. В процессе улавливания паров топлива в дополнительную емкость будут поступать уловленные пары топлива в виде конденсата и по этой причине уровень топлива в дополнительной емкости будет расти. Избыток жидкого топлива будет вытекать через отверстие 22. Дополнительная емкость 5 закреплена на поплавке 14 и плавает на поверхности жидкости 10. Две перегородки 16 и 13 условно разделяют дополнительную емкость 5 на две камеры: 19 и 6. Передняя перегородка 16 (по ходу движения ПВС) имеет направляющий козырек 15, формирующий поток ПВС. Задняя перегородка 13 (по ходу движения ПВС) имеет в нижней части отверстие/отверстия 23 для выравнивания уровня топлива 12 в дополнительной емкости 5. В погруженной в топливо разделительной стенке дополнительной емкости 5 встроены термоэлектрические элементы Пельтье 7, с помощью которых происходит захолаживание углеводородной жидкости 12. Холодные радиаторы 9 вплотную присоединены к холодным поверхностям термоэлектрических элементов Пельтье 7 и располагаются внутри дополнительной емкости 5, чем обеспечивается постоянное охлаждение жидкости 12 внутри дополнительной емкости 5. Горячие радиаторы 8 вплотную присоединены к горячим поверхностям термоэлектрических элементов Пельтье 7 и располагаются снаружи дополнительной емкости 5, чем обеспечивают постоянный отвод тепла от горячих поверхностей термоэлектрических элементов Пельтье 7 жидкостью 10 хранилища 2. Верхняя крышка 20, нижняя крышка 11 и боковые разделительные стенки дополнительной емкости 5, не занятые термоэлектрическими элементами Пельтье, покрыты теплоизолирующим покрытием с целью уменьшения теплопередачи от жидкости 10 хранилища 2 к жидкости 12 дополнительной емкости 5. В камере 6 дополнительной емкости 5 находится каплеуловитель 21.

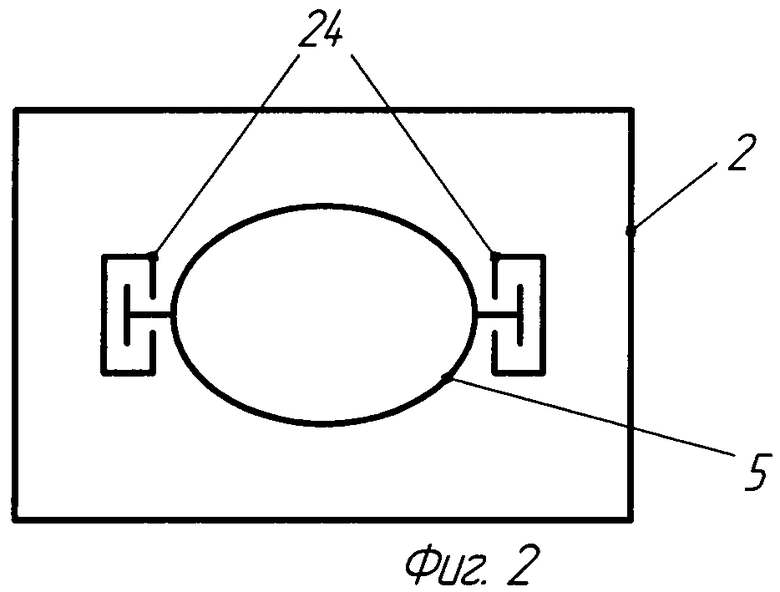

Принцип работы заявляемого устройства. Дополнительная емкость 5 размещена в хранилище 2. При наполнении хранилища 2 жидкостью 10 последнее через небольшие отверстия/отверстие 22 в корпусе дополнительной емкости 5 попадает во внутреннюю полость дополнительной емкости 5. Уровни жидкости (топлива) в хранилище 2 и дополнительной емкости 5 выравниваются. Дополнительная емкость 5 держится на поверхности жидкости 10. Она при необходимости может свободно перемещаться в вертикальном направлении хранилища 2 в вертикальных направляющих 24 (фиг.2). На фиг.2 изображена дополнительная емкость 5, которая свободно перемещается в хранилище 2 с помощью вертикальных направляющих 24. Вертикальные направляющие используются в перевозимых резервуарах для исключения соударения дополнительной емкости 5 с разделительными стенками хранилища 2.

Жидкость 12, находящаяся внутри дополнительной емкости 5, захолаживается радиаторами 9 термоэлектрических элементов Пельтье 7. Радиаторами 8 термоэлектрических элементов Пельтье 7 обеспечивается постоянный отвод тепла жидкостью 10 хранилища 2, чем обеспечивается охлаждение горячих поверхностей термоэлектрических элементов Пельтье.

Камера 6 дополнительной емкости 5 соединена с выпускным «дыхательным» клапаном 1 посредством гибкого шланга 3, один конец которого присоединен к выпускному «дыхательному» клапану 1, другой к патрубку 4 в крыше 20 дополнительной емкости 5.

С увеличением температуры окружающей среды упругость насыщенных паров жидкости растет и давление внутри хранилища 2 увеличивается. При достижении в хранилище предельно избыточного давления, при котором срабатывает выпускной «дыхательный» клапан 1, ПВС из камеры 19 дополнительной емкости 5 поступает в камеру 6. При этом ПВС проходит под передней перегородкой 16 дополнительной емкости 5, вступая в непосредственный контакт с захоложенной жидкостью 12, при этом обеспечивается процесс абсорбции и конденсации ПВС. Проходя через каплеуловитель 21, расположенный в камере 6 дополнительной емкости 5, ПВС сепарируется, конденсат остается на жалюзийных решетках каплеуловителя, а отсепарированная ПВС через гибкий шланг и выпускной «дыхательный» клапан вытекает в окружающую среду с минимальным содержанием паров углеводородной жидкости.

С дальнейшим увеличением температуры окружающей среды цикл повторяется. С понижением температуры окружающей среды давление окружающей среды начинает превышать избыточное давление в резервуаре, что приводит к срабатыванию впускного «дыхательного» клапана 18 хранилища 2.

Заявляемый способ улавливания паров углеводородных и технических жидкостей в хранилище и устройство для его реализации возможно осуществлять на любых типах хранилищ, резервуарных парках и АЭС независимо от расположения (вертикального или горизонтального) и нахождения резервуаров и хранилищ (заглубленных в грунт или открытого хранения). Возможно применение заявляемого способа и устройства для его реализации при транспортировке топлива как железнодорожным, так и автомобильным путем.

Длина гибкого шланга 3 выбирается, исходя из обеспечения работы устройства при различной степени его заполнения. Во избежание сплющивания гибкого шланга в условиях вакуума при снижении температуры жидкости и перекручивания (при вытягивании в вертикальном направлении) используется гибкий со спиральной арматурой шланг, уложенный в форме пружины.

Диаметры патрубков 17, 4 и шланга 3 дополнительной емкости 5 должны обеспечивать периодический выход ПВС через выпускной «дыхательный» клапан 1 хранилища 2 (фиг.1).

Кроме патрубов 17, 4 и небольших отверстий/отверстия 22 в дополнительной емкости 5 для выравнивания топлива между дополнительной емкостью 5 и хранилищем 2 корпус дополнительной емкости 5 выполнен герметичным для уменьшения теплопотерь топлива 12 в дополнительной емкости 5. Для этой же цели корпус дополнительной емкости 5 выполнен из теплоизоляционного материала.

Объем дополнительной емкости 5 выбирается с учетом типа и размера резервуара, оборачиваемости топлива и климатических особенностей места размещения резервуара.

Каплеуловитель 21 представляет собой или пористое тело с узкими каналами, специальную медную (или керамическую) набивку или металлическую жалюзийную решетку.

Нижняя кромка передней перегородки 16 дополнительной емкости 5 может быть погружена в захоложенное топливо 12 с целью снижения ее температуры, дополнительной конденсации паров и усиления процесса абсорбции и глубокой сепарации.

На передней перегородке 16 выполнен козырек 15, который направляет ПВС под перегородку 16, обеспечивая непосредственный и более длительный контакт ПВС с захоложенной жидкостью 12.

Изобретение относится к технике утилизации паров топлива для повторного применения. Задачей изобретения является уменьшение потерь при транспортировке и хранении жидких нефтепродуктов, полное отсутствие пиковых режимов энергопотребления оборудования, существенное упрощение конструкции и снижение материалоемкости. Устройство для улавливания паров углеводородных и технических жидкостей в хранилище содержит хранилище для жидкости, газовая полость которого соединена дыхательным трубопроводом с дыхательным клапаном. Хранилище оснащено дополнительной емкостью, газовая и жидкостная полости которых соответственно соединены между собой. При этом в разделительную стенку встроены элементы Пельтье таким образом, что охлаждающие радиаторы располагаются внутри дополнительной емкости, а нагреваемые радиаторы - в жидкости хранилища. Причем выпускной дыхательный клапан соединен с газовой полостью внутренней емкости, а впускной дыхательный клапан соединен с газовой полостью хранилища. Техническим результатом изобретения является уменьшение потерь при транспортировке и хранении жидких нефтепродуктов, полное отсутствие пиковых режимов энергопотребления оборудования, существенное упрощение конструкции и снижение материалоемкости. 2 ил.

Устройство для улавливания паров углеводородных и технических жидкостей в хранилище при их хранении и транспортировке, содержащее хранилище для жидкости, газовая полость которого соединена дыхательным трубопроводом с дыхательным клапаном, отличающееся тем, что хранилище оснащено дополнительной емкостью, газовая и жидкостная полости которых соответственно соединены между собой, а в разделительную стенку встроены элементы Пельтье таким образом, что охлаждающие радиаторы располагаются внутри дополнительной емкости, а нагреваемые радиаторы - в жидкости хранилища, кроме того, выпускной дыхательный клапан соединен с газовой полостью внутренней емкости, а впускной дыхательный клапан соединен с газовой полостью хранилища.

| ПРИМЕНЕНИЕ ИСКУССТВЕННОГО ХОЛОДА ДЛЯ КОНДЕНСАЦИИ И СОРБЦИИ БЕНЗИНОВЫХ ПАРОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ВЫТЕСНЯЕМЫХ ИЗ РЕЗЕРВУАРОВ./ТРАНСПОРТ И ХРАНЕНИЕ НЕФТИ И НЕФТЕПРОДУКТОВ - 1968 - №5, С | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| US 2005103615 А1, 19.05.2005 | |||

| ХАФИЗОВ А.Р | |||

| ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СОКРАЩЕНИЯ ПОТЕРЬ ПРИ СБОРЕ И ПОДГОТОВКЕ УГЛЕВОДОРОДНОГО СЫРЬЯ | |||

| / ДИС | |||

| Д.Т.Н.: УФА, 1998 | |||

| US 2009321335 А1, 31.12.2009. | |||

Авторы

Даты

2013-02-20—Публикация

2010-08-04—Подача