ОБЛАСТЬ ТЕХНИКИ

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[001] Данная заявка заявляет приоритет заявки на патент США №11/943375, поданной 20 ноября 2007 г., которая ссылкой полностью включается в настоящее описание.

[002] Данное изобретение относится к способу изготовления звукоизолирующей плитки и панелей с низкой плотностью, высоким содержанием минеральной ваты и улучшенным звукопоглощением для потолков и других применений. Конкретнее, изобретение относится к композиции звукоизолирующей панели, изготовленной с использованием усовершенствованного способа мокрого свойлачивания для достижения звукоизолирующего потолочного изделия с пониженной плотностью, высоким содержанием минеральной ваты и более высокими значениями NRC (коэффициент звукопоглощения), чем в звукоизолирующих панелях, изготовленных с использованием традиционного способа мокрого свойлачивания.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[003] Мокрое свойлачивание разбавленных водных дисперсий минеральной ваты и легковесного заполнителя является хорошо известным способом изготовления звукоизолирующей потолочной плитки или панелей. В данном процессе водный шликер минеральной ваты, легковесного заполнителя, целлюлозного волокна, связующего вещества и других необходимых ингредиентов для обезвоживания течет по движущейся перфорированной поддерживающей проволочке, как, например, в машинах для формирования матов Фординьера или Оливера. Вначале шликер обезвоживается под действием силы тяжести, а затем в условиях вакуум-отстоса, образуя основной мат. Для дополнительного удаления воды влажный основной мат затем прессуется между валами и поддерживающей проволочкой (с применением дополнительного вакуума или без него) до необходимой толщины. Влажный основной мат высушивается в термоконвекционных сушильных печах, и высушенный материал режется на необходимые размеры, расщепляется и/или перфорируется для придания ему звукоизолирующих свойств, а также, необязательно, покрывается сверху покрытием, таким как краска, для получения звукоизолирующей плитки или панелей.

[004] Для обеспечения хорошего звукопоглощения необходимо, чтобы звукоизолирующая плитка из минеральной ваты была высокопористой. Кроме того, как изложено в патентах США №№3498404, 5047120 и 5558710, описания из которых ссылкой полностью включаются в настоящее описание, волокна минеральной ваты для улучшения звукопоглощающих свойств и изготовления легковесной плитки и панелей включаются в состав композиции.

[005] В патенте США №5964934, который ссылкой полностью включается в настоящее описание, описано использование вспученного перлита, обработанного кремниевым соединением для уменьшения водоудержания, в шихте из минеральной ваты, вспученного перлита, целлюлозного волокна и, необязательно, вторичного связующего вещества в процессе мокрого свойлачивания для изготовления звукоизолирующей плитки.

[006] В композицию звукоизолирующей плитки обязательно должно входить связующее вещество, которое, как правило, содержит крахмал. В патентах США №№5911818 и 5964934, которые ссылкой полностью включаются в настоящее описание, предложено содержание крахмала в композиции до 15%, хотя, как правило, оно составляет 6-7%.

[007] В патенте США №5250153, который ссылкой полностью включается в настоящее описание, описано использование в композиции звукоизолирующей плитки латексных связующих веществ и предложен широкий выбор латексных связующих веществ для этой цели.

[008] В патенте США №6855753, который ссылкой полностью включается в настоящее описание, предложено использование вместо традиционных связующих веществ на основе крахмала влагопрочных смол, таких как полиамин-эпихлоргидринная смола, а также предложена более эффективная формовка результирующей композиции в звукоизолирующую плитку и панели в процессе мокрого свойлачивания.

[009] В опубликованной заявке на патент США №2004/209071 А1, которая ссылкой полностью включается в настоящее описание, раскрыта композиция шликера для изготовления звукоизолирующих панелей, которая включает один или несколько наполнителей, одно или несколько связующих веществ, воду и пиритион цинка.

[0010] В опубликованной заявке на патент США №2005/191465 А1, которая ссылкой полностью включается в настоящее описание, раскрыта устойчивая к нарушению норм эксплуатации литая звукоизолирующая плитка для потолков, которая обладает улучшенной стойкостью к ударным нагрузкам и превосходными значениями звукопоглощения. Плитка для потолков содержит частицы наполнителя, нанесенные на поверхность жирной целлюлозной массы в процессе литья, где частицы внедряются в целлюлозную массу путем прессования валом и/или сглаживающими пластинами.

[0011] Основной мат торговой марки CONSTELLATION представляет собой устойчивую к образованию потеков легковесную минеральную панель, которая изготовлена на перфорированной поддерживающей проволоке путем формовки разбавленной водной суспензии минеральной ваты, анионно-стабилизированного латексного связующего вещества и связующего вещества, соединение твердых связующих веществ с волокнистыми материалами путем добавления небольшого количества флокулянта, например катионного полиакриламида, и прохождение шликера на первую затопленную секцию поддерживающей проволоки для образования открытой, спутанной, структурированной массы, содержащей воду во внутрипоровых пространствах спутанной массы. Вода извлекается из массы, и масса высушивается путем продувания нагретого сухого воздуха через открытую спутанную структуру.

[0012] Звукоизолирующая панель торговой марки MARS CLIMAPLUS®, выпускаемая USG Interiors, Inc. представляет собой высококлассное звукоизолирующее потолочное изделие, в котором используется основной мат CONSTELLATION с задним покрытием и ламинированной нетканой стекловолоконной сетчатой облицовкой. Изделие торговой марки MARS имеет множество преимуществ, включая гладкую белую текстуру, превосходные рабочие характеристики устойчивости к образованию потеков при высокой влажности, хороший показатель звукоизоляции, высокое содержание повторно используемых материалов, низкое выделение формальдегида и противомикробные свойства. Данное изделие MARS имеет толщину 3/4" (1,91 см), коэффициент NRC 0,70 и класс шумоподавления потолка (в дальнейшем обозначаемый как САС) 35.

[0013] Коэффициент шумоподавления (NRC) - это воспроизведение в масштабе количества звуковой энергии, поглощаемой при столкновении с определенной поверхностью, где значение коэффициента шумоподавления 0 обозначает полное отражение, а значение 1 - полное поглощение звуковой энергии. Значение коэффициента шумоподавления является средним четырех коэффициентов звукопоглощения определенной поверхности на частотах 250, 500, 1000 и 2000 Гц, которые покрывают диапазон, типичный для человеческой речи. В лабораторных испытаниях материалов в лаборатории согласно ASTM С423, как и в случае типовой сборки, воздействию звуковой энергии подвергается только лицевая сторона образца. При некоторых условиях возможно получение значений коэффициента NRC, превышающих 1, однако они являются артефактами способа испытания, связанными с эффектами дифракции/краевыми эффектами поверхности.

[0014] Рейтинг по классу шумоподавления потолка (САС) определяет количество звука, которое теряется при его прохождении через потолок одной комнаты в смежную комнату через стандартную пазуху потолка. Больший рейтинг САС показывает, что система потолка допускает меньшую звукопередачу. САС измеряется с использованием стандарта ASTM Е 1414, согласно которому измеряются уровни шума в комнате, содержащей источник звука, и смежной комнате.

[0015] Поглощение нормально падающего звука определяется в соответствии с модифицированным стандартом ASTM E 1050-98, где нормальное поглощение падающего звука измеряется в трубе сопротивления как среднее по четырем частотам: 250, 500, 1000 и 1600 Гц. Стандарт ASTM E 1050-98 является «модифицированным», поскольку четвертая частота составляет 1600 Гц, а не 2000 Гц. Образец испытывается без задней воздушной полости, т.е. звукоизолирующая панель лежит на плоской металлической поверхности системы испытания материалов Bruel & Klaer Pulse™, состоящей из программы испытания материалов Pulse™ тип 7758, двухмикрофонной трубе для измерения полного сопротивления тип 4206 (диаметр 400 мм), усилителя мощности тип 2706 и мультианализаторной системы Pulse™ тип 3560. В качестве меры акустического поглощения лабораторного образца часто используется значение ENRC.

[0016] Существует потребность в изделии, которое обладало бы преимуществами представленных на рынке звукоизолирующих панелей торговой марки MARS CLIMAPLUS®, но при этом имело более высокий коэффициент NRC.

[0017] Также осуществлялись попытки изготовления изделий Constellation с повышенным коэффициентом шумоподавления (NRC) при использовании процесса мокрого свойлачивания путем снижения потока массы композиции с целью изготовления изделия с пониженной плотностью, однако эти попытки привели лишь к изготовлению изделия, которое обладало плотностью, сравнимой с плотностью обычных панелей, однако имело уменьшенную толщину.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Настоящее изобретение предусматривает способ изготовления звукоизолирующей потолочной панели с открытой структурой и улучшенными звукопоглощающими свойствами, при этом способ включает этапы, на которых;

[0019] приготавливают смесь водного шликера, которая включает минеральную вату, по меньшей мере, один член группы, состоящей из термопластичного связующего вещества, крахмала и смесей термопластичного связующего вещества и крахмала, а также необязательные добавки, где водный шликер имеет концентрацию твердых веществ 3,0-6,0 вес.%;

[0020] распределяют шликер на пористый носитель;

[0021] обезвоживают распределенный шликер, где указанное обезвоживание включает самотечный дренаж шликера на пористом носителе, по меньшей мере, в одной камере самотечного дренажа для образования самотечно-дренированного основного мата, где шликер дренируется самотеком до концентрации воды 74-84 вес.% в течение 2-20 с;

[0022] используют вакуумный дренаж для удаления воды путем применения к самотечно-дренированному основному мату первого вакуума, как правило, вакуум не превышает примерно 0,7 дюйма рт.ст., например примерно 0,3-0,7 дюйма рт.ст., например примерно 0,5 дюйма рт.ст., в течение 2-20 с для удаления 18-34% воды из основного мата, а затем применения второго вакуума для удаления из самотечно-дренированного основного мата дополнительных 10-52% воды из основного мата (относительно количества воды в основном мате после того, как его подвергли применению первого вакуума), где второе применение вакуума, как правило, происходит под вакуумом примерно 2,0-4,0 дюйма рт.ст. в течение 2-20 с для увеличения степени вакуумного дренажа без значительного сжатия мата под действием статического давления так, чтобы вакуумный дренаж увеличивал плотность высушенного основного мата на 0-10% в расчете на сухой вес относительно самотечно-дренированного основного мата; и

[0023] при этом дренированный в вакууме мат в расчете на сухой вес имеет плотность примерно 10,9-15,0 фунта/фут3 и коэффициент шумоподавления составляет примерно 0,80-0,95.

[0024] Способ изобретения позволяет изготавливать звукоизолирующий мат или панель с пониженной плотностью, высоким содержанием минеральной ваты и улучшенным звукопоглощением путем изготовления более открытой структуры мата с пониженной плотностью. В ходе реализации способа разбавленный шликер, состоящий из воды, минеральной ваты, термоплатичного связующего вещества и/или крахмала, а также вспомогательных ингредиентов, вначале обезвоживается посредством самотечного дренажа, а затем - посредством постепенно увеличивающихся уровней вакуумного дренажа. Таким образом, мат не подвергается значительному сжатию под действием статического давления, прилагаемого вакуумом. Полученный мат имеет увеличенный калибр и пониженную плотность относительно стандартных звукоизолирующих изделий CONSTELLATION, изготавливаемых по обычному способу мокрого свойлачивания. Производимые звукоизолирующие изделия CONSTELLATION также содержат основной мат с коэффициентом шумоподавления (далее обозначаемым "NRC") большим, чем у звукоизолирующих матов или панелей, изготовленных обычным способом мокрого свойлачивания.

[0025] В частности, существует потребность в изготовлении звукоизолирующего мата или панели с низкой плотностью, высоким содержанием минеральной ваты и улучшенным звукопоглощением путем изготовления мата с более открытой структурой со значением коэффициента шумопоглащения (NRC) примерно 0,80-0,85 и САС примерно 33-36. Например, изготовленное звукоизолирующее изделие может иметь NRC 0,85 и САС 35 или NRC 0,80 и САС 35.

[0026] Авторы настоящего изобретения обнаружили, что звукоизолирующий мат или панель из минеральной ваты с повышенным коэффициентом NRC можно получить путем управляемого приложения вакуума в ходе стадий вакуумного дренажа и высушивания на мокрой части производственной линии для минимизации сжатия сформированного основного мата. В предпочтительном варианте осуществления изобретения мокрая часть действует следующим образом: (1) регулировка установок камер самотечного дренажа, позволяющая осуществлять максимально возможный дренаж воды из основного мата; (2) поднятие уровня верхнего проволочного формователя так, чтобы он осуществлял минимальное прессование основного мата; и (3) регулировка установок вакуумных камер, позволяющая осуществлять постепенное применение давления к основному мату.

[0027] Кроме того, настоящее изобретение предусматривает управление процессом изготовления панелей согласно настоящему изобретению с использованием эмпирических соотношений между плотностью панели, толщиной панели и коэффициентом NRC.

[0028] Способ настоящего изобретения позволяет изготавливать звукоизолирующее потолочное изделие с пониженной плотностью, повышенным содержанием минеральной ваты и улучшенными звукопоглощающими свойствами, сравнимыми со стекловолоконными изделиями более высокого класса.

[0029] Настоящее изобретение, максимально увеличивая самотечный дренаж, повышая положение прессования верхнего проволочного формователя, удаляя пыль и отходы, а также постепенно вводя вакуум, может достигать свободно формирующегося изделия с плотностью на мокрой части 11-12 фунтов/фут (pcf) (176-192 кг/м3) с коэффициентом NRC около или выше 0,85. Номинальная плотность 12 фунтов/фут3 поддерживается на триммере, несмотря на статическое давление, оказываемое расположенными далее вакуумными камерами и применению проточного высушивания.

[0030] Настоящее изобретение также позволяет получать основные маты с плотностями в интервале 12-12,5 фунта/фут3 (192-200 кг/м3) со значениями коэффициента NRC в интервале 0,80-0,90 в зависимости от толщины основного мата. Влияние обеспечения постепенного увеличения уровней вакуума, как установлено, оказывается более значительным, чем обеспечение максимального самотечного дренажа.

[0031] Кроме того, настоящее изобретение, используя стандартные установки мокрой части, однако с постепенным применением вакуума, которое способствует изготовлению основного мата с пониженной плотностью, позволяет получать изделие с номинальной толщиной 0,9 дюйма (2,29 см) и коэффициентом NRC 0,80.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[003 2] Фиг.1 - диаграмма общего вида варианта осуществления звукоизолирующей панели согласно настоящему изобретению.

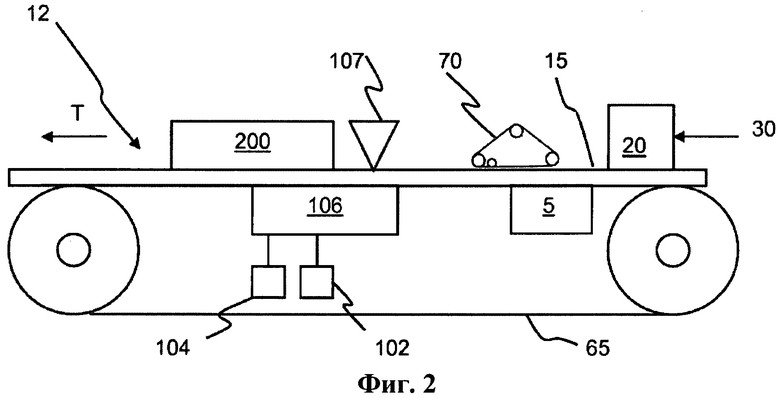

[0033] Фиг.2 - схема производственной линии для изготовления изделия согласно настоящему изобретению вплоть до завершающей стадии процесса изготовления.

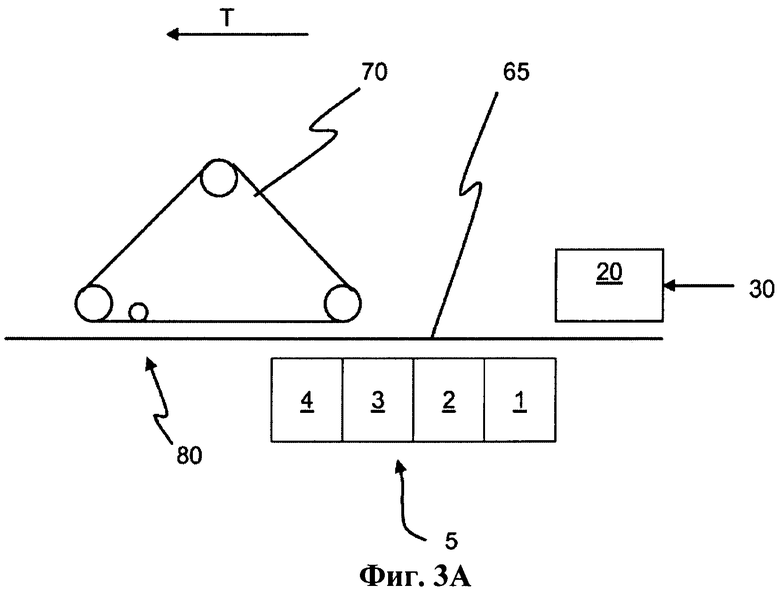

[0034] Фиг.3А - схематическая диаграмма первой части (мокрая часть) производственной линии, предназначенной для распределения разбавленного шликера на линию и последующего помещения шликера в самотечные дренажные воронки, а затем в пресс с верхним проволочным формователем.

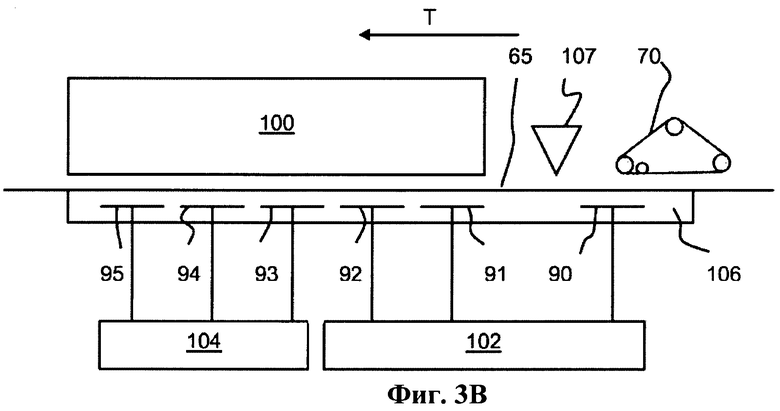

[0035] Фиг.3В - схематическая диаграмма части производственной линии, предназначенной для вакуумного дренажа и начального высушивания, начиная от верхнего проволочного формователя через вакуумные камеры.

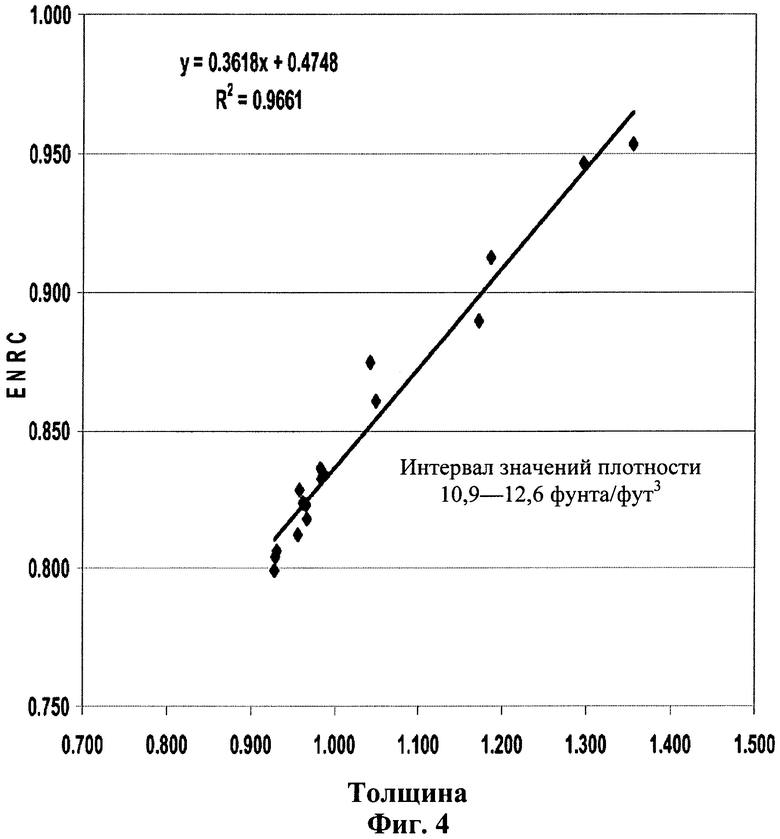

[0036] Фиг.4 - график зависимости оценочного значения коэффициента шумоподавления (ENRC) от толщины панели для панелей с задним покрытием, изготовленных в соответствии со способом изобретения.

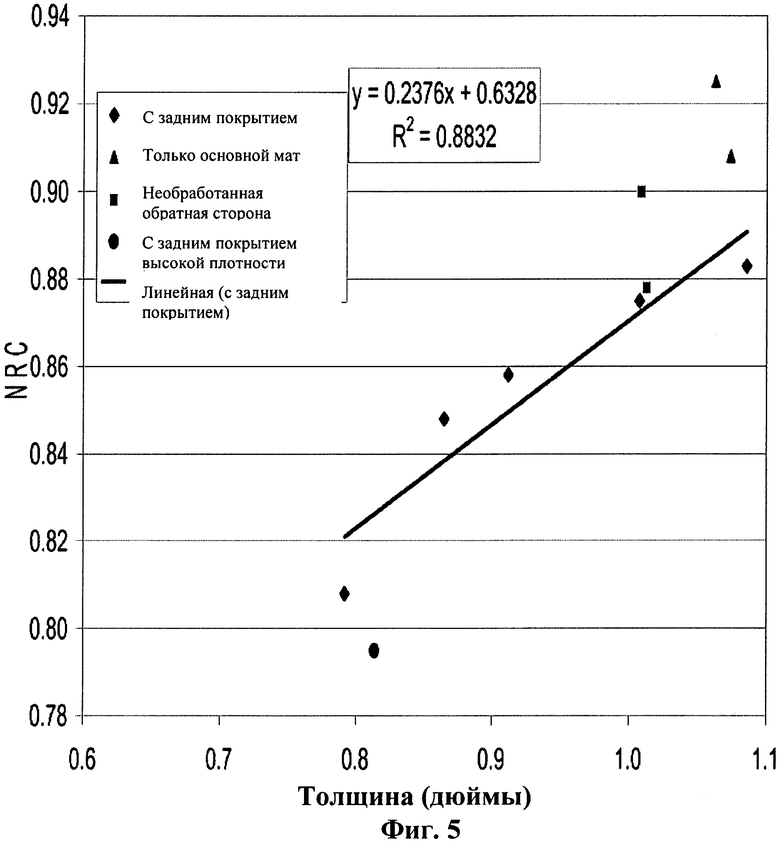

[0037] Фиг.5 - график зависимости значения коэффициента NRC от толщины панели для основных матов и панелей с задним покрытием с плотностями, находящимися в пределах объема изобретения.

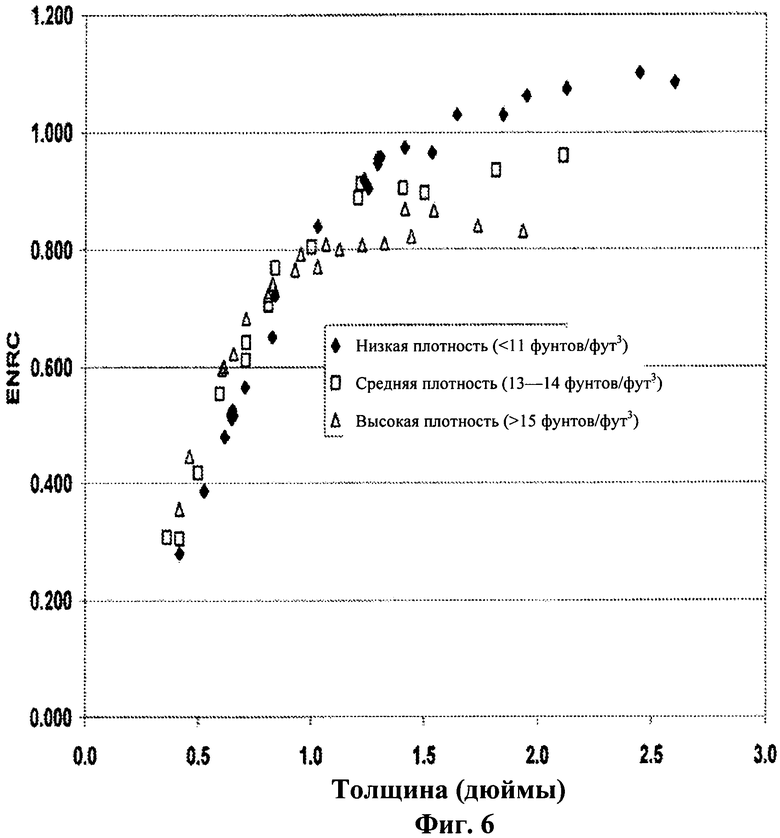

[0038] Фиг.6 - график зависимости оценочного значения коэффициента шумоподавления от толщины панели для основных матов малой, средней и высокой плотности, изготовленных в соответствии со способом изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

А. Панель

[0039] На фиг.1 показан общий вид варианта осуществления звукоизолирующей плитки или панели 10 согласно настоящему изобретению.

В. Состав

[0040] В одном из вариантов осуществления изобретения ингредиентами композиции, используемой для изготовления панелей согласно изобретению, являются: минеральная вата (шлаковатное волокно), термопластичное связующее вещество и/или крахмал, вода и любые дополнительные ингредиенты, например флокулянты. Сухие и жидкие ингредиенты смешиваются, образуя разбавленный шликер, который наносится с образованием слоя разбавленного шликера. Добавленные в разбавленный шликер волокна минеральной ваты равномерно распределяются в матрице по всей толщине слоя шликера так, чтобы после дальнейшей обработки в конечном счете образовывалась панель. В расчете на полный вес сухих ингредиентов панель согласно изобретению, как правило, формируется из 70-95 вес.% минеральной ваты и 6-7 вес.% смеси термопластичного связующего вещества и крахмала и воды.

[0041] В предпочтительном варианте осуществления изобретения панель формируется из 90-95 вес.%, например 93 вес.%, минеральной ваты, 4,5-5 вес.%, например 4,7 вес.%, термопластичных связующих веществ, и 1,5-2,5 вес.%, например 2,0 вес.% крахмала в расчете на сухие ингредиенты.

[0042] 1. Минеральная вата

[0043] Используемая в изобретении минеральная вата представляет собой шлаковатное волокно, иногда называемое синтетическим стекловидным (силикатным) волокном, относящимся к типу, который обычно используется для изготовления звукоизолирующей плитки и панелей на основе минеральной ваты. В целом, минеральная вата представляет собой тонкую нить, изготовленную путем волокнообразования из расплавленного шлака с использованием высокоскоростного потока воздуха. Как правило, минеральная вата относится к тому же типу, что используется для изготовления звукоизолирующей плитки на основе минеральной ваты.

[0044] 2. Крахмал и термопластичное связующее вещество

[0045] Связующим веществом, пригодным для использования, может являться крахмал, использование которого в звукоизолирующих композициях на основе минеральной ваты хорошо известно по причине его экономической эффективности.

[0046] Другие связующие вещества, которые могут использоваться как совместно с крахмалом, так и без него, можно выбрать из различных термопластичных связующих веществ (латексов), традиционно используемых в звукоизолирующей плитке на основе минеральной ваты. Данные латексы имеют температуру стеклования примерно 30-110°С. Примерами таких латексных связующих веществ являются: поливинилацетат, винил ацетат/акриловая эмульсия, винилиденхлорид, поливинилхлорид, стирол/акриловый сополимер и карбоксилированный стирол/бутадиена. Типичными термопластичными латексами являются стирол-акрильные латексы, имеющие температуру стеклования в интервале 90-100°С (194-212°F).

[0047] 3. Другие ингредиенты

[0048] Необязательные дополнительные ингредиенты могут включать флокулянты, целлюлозные волокна, легкие заполнители, такие как вспученный перлит, глину, дигидрат сульфата кальция и известняк. Обычно использование глины считается необходимым в количествах, составляющих, по меньшей мере, 4%, а, предпочтительно, по меньшей мере 20%, в тех случаях, когда необходимо придание огнеупорности, которая определяется согласно ASTM испытание № Е 119. Для этой цели можно использовать коммерчески доступные глины, такие как комовые глины.

[0049] Кроме того, звукоизолирующие композиции согласно настоящему изобретению могут включать неорганические наполнители, такие как слюда, волластонит, кремнезем, гипс, цементная штукатурка и карбонат кальция, а также другие легковесные заполнители, поверхностно-активные вещества и флокулянты. Данные ингредиенты хорошо известны специалистам в области изготовления композиций для звукоизолирующей плитки.

[0050] Несмотря на то, что изобретение не ограничено какими-либо конкретными количествами материала, настоящее изобретение предполагает композиции, содержащие нижеприведенные компоненты, в количествах, приведенных в Таблице 1 для водного шликера с содержанием твердых веществ в интервале 3-6 вес.%.

[0051]

[0052] Разбавленный шликер может наноситься различными способами, которые покажутся специалистам в области изготовления звукоизолирующих панелей предпочтительными в аспекте настоящего описания. Например, вместо использования циклического процесса изготовления каждой панели, сходным способом можно изготавливать непрерывный лист, который после высушивания материала можно разрезать на панели требуемого размера.

[0053] С. Изготовление панели согласно настоящему изобретению

[0054] В первом варианте осуществления настоящее изобретение предусматривает способ изготовления звукоизолирующей потолочной панели с открытой структурой и улучшенными звукопоглощающими свойствами, где способ включает этапы, на которых;

[0055] приготавливают смесь водного шликера, которая включает минеральную вату, по меньшей мере, один член группы, состоящей из термопластичного связующего вещества, крахмала или смесей термопластичного связующего вещества и крахмала, а также необязательных добавок, где водный шликер имеет концентрацию твердых веществ 3,0-6,0 вес.%;

[0056] распределяют шликер на пористый носитель;

[0057] обезвоживают распределенный шликер, где указанное обезвоживание включает самотечный дренаж шликера на пористом носителе, по меньшей мере в одной камере самотечного дренажа с образованием самотечно-дренированного основного мата, где шликер дренируется самотеком до концентрации воды 74-84 вес.% в течение 2-20 с;

[0058] используют вакуумный дренаж для удаления воды путем приложения к самотечно-дренированному основному мату первого вакуума, как правило, вакуум не превышает примерно 0,7 дюйма рт.ст., например примерно 0,3-0,7 дюйма рт.ст., например примерно 0,5 дюйма рт.ст., в течение 2-20 с для удаления 18-34% воды из основного мата, а затем применения второго вакуума для удаления из самотечно-дренированного основного мата дополнительных 10-52% воды из основного мата (относительно количества воды в основном мате после приложения первого вакуума), где второе применение вакуума, как правило, происходит под вакуумом примерно 2,0-4,0 дюйма рт.ст. в течение 2-20 с для увеличения степени вакуумного дренажа без значительного сжатия мата под действием статического давления, например, не более чем на 10% относительно толщины самотечно-дренированного основного мата таким образом, чтобы вакуумный дренаж увеличивал плотность дренированного в вакууме основного мата на 0-10% в расчете на сухой вес относительно самотечно-дренированного основного мата; и;

[0059] при этом дренированный в вакууме мат в расчете на сухой вес имеет плотность примерно 10,9-15,0 фунта/фут3 и коэффициент шумоподавления составляет примерно 0,80-0,95.

[0060] Устройство для осуществления способа настоящего изобретения в требуемом режиме работы для изготовления звукоизолирующей панели согласно настоящему изобретению проиллюстрировано диаграммами на фиг.2, 3А и 3В.

[0061] На фиг.2 показан вариант осуществления производственной линии 12 для изготовления настоящего изделия. Согласно фиг.2 процесс изготовления начинается со смешивания минеральной ваты с водой и связующим веществом и/или крахмалом в обычном перемешивающем устройстве, оснащенном мешалкой (не показана), для формирования исходного разбавленного водного шликера 30. Минеральная вата относится к типам, традиционно используемым для изготовления звукоизолирующей плитки на основе минеральной ваты. Минеральная вата и связующее вещество и/или крахмал смешиваются с достаточным количеством воды для образования исходного шликера 30, состоящего из минеральной ваты, крахмала, термопластичного связующего вещества, воды и необязательных добавок. Например, шликер 30 может содержать 4,5 вес.% твердых веществ, где минеральная вата составляет 93 вес.% твердых веществ.

[0062] Как показано на фиг.3А, исходный шликер 30 загружается в напорный бак 20. Исходный шликер 30 наносится на бесконечную металлическую проволочную формующую поверхность 65, образуя основной мат 15, и, двигаясь в направлении «Т», проходит через систему самотечного дренажа 5, содержащую камеры самотечного дренажа 1, 2, 3, 4. Вода в шликере 30, проходя через формующую поверхность 65, удаляется путем самотечного дренажа через камеры для самотечного дренажа 1, 2, 3, 4 (фиг.3А) перед тем, как основной мат 15 проходит через верхний проволочный формователь 70 и зазор 80. Четыре камеры самотечного дренажа 1, 2, 3, 4 постепенно обезвоживают шликер.

[0063] Четыре камеры самотечного дренажа 1, 2, 3, 4 устанавливаются в открытое или закрытое положения в соответствии с требуемым режимом работы в рамках настоящего изобретения, образуя дренированный самотеком основной мат 15.

[0064] В стандартном (традиционном) способе изготовления звукоизолирующих панелей торговой марки Constellation® камеры самотечного дренажа 1, 2 закрыты, камера самотечного дренажа 3 открыта наполовину, а камера самотечного дренажа 4 открыта полностью. В стандартном (традиционном) режиме работы для изготовления 3/4 дюймовой (1,9 см) звукоизолирующей панели с коэффициентом NRC 0,70, установки мокрой части не предусматривают максимально возможного дренажа воды из основного мата 15, но лишь удаление количества воды, достаточного для обеспечения такого калибра основного мата в зоне зажима 80, чтобы лента могла сжать основной мат и достичь относительно гладкой поверхности. В случае если посредством самотечного дренажа удаляется слишком большое количество воды, результирующий пониженный калибр будет приводить к неровной поверхности и, возможно, выбоинам после шлифования. Если самотеком удаляется слишком малое количество воды, основной мат 15 в сушильном аппарате будет содержать слишком большое количество воды, направляя слишком большое количество воды в центробежные вентиляторы, которые питают расположенные дальше вакуумные камеры, и, таким образом, уменьшать скорость линии.

[0065] В настоящем изобретении самотечный дренаж предпочтительно включает самотечный дренаж шликера на пористом носителе, по меньшей мере в одной камере самотечного дренажа с образованием самотечно-дренированного основного мата, в котором шликер дренирован самотеком до содержания воды 74-84 вес.% в течение 2-20 с.Таким образом, в данном варианте осуществления изобретения, предпочтительно, по меньшей мере, одна из камер 1, 2, 3, 4 (фиг.3А) дренирует шликер самотеком до концентрации воды 74-84 вес.% в течение 2-20 с перед прохождением основного мата 15 через верхний проволочный формователь 70 и зазор 80.

[0066]Самотечно-дренированный основной мат 15 затем проходит под верхним проволочным формователем 70 и через прижимной ролик 80. После самотечного дренажа и прессования и перед отправкой через вакуумную систему 106, содержащую шесть вакуумных камер 90, 91, 92, 93, 94, 95 (Фиг.3В) с установками для создания различных условий вакуумирования для постепенного приложения вакуума к основному мату 15, основной мат 15, как правило, содержит 74-84 вес.% свободной воды. Вакуумные камеры 91, 92, 93, 94 и 95 работают совместно с первой зоной 100 многозонного сушильного аппарата 200. Благодаря обезвоживанию и высушиванию в зонах многозонного сушильного аппарата вода удаляется из конечного основного мата 15 до уровня около 2 вес.%.

[0067] На фиг.3В показана производственная линия, начиная от верхнего проволочного формователя 70, минуя вакуумную систему 106 и первую зону 100 сушильного аппарата. Вакуумная система 106 содержит шесть вакуумных камер 90, 91, 92, 93, 94, 95, питаемых двумя большими центробежными вентиляторами 102 и 104.

[0068] Первая вакуумная камера, обозначенная как 90 (также называемая здесь «прессовая камера» или «послепрессовая (ПП) камера»), и две последующие камеры 91 и 92 питаются от центробежного вентилятора 102.

[0069] Вторая группа из трех вакуумных камер 93, 94 и 95 питается от центробежного вентилятора 104. Типичный вентилятор, используемый в промышленности, может обладать мощностью 50-400 л.с. и генерировать поток воздуха примерно 5000-25000 фут3/мин (cfm) (140-700 м3/мин).

[0070] Основной мат 15 направляется через станок для водоструйной резки 107 для резки основного мата 15 в направлении под прямым углом к ходу механизма непосредственно после ПП вакуумной камеры 90 и перед вхождением основного мата 15 в сушильный аппарат 200 (фиг.2 и 3В).

[0071] Как отмечено выше, сушильный аппарат 200 является многозонным сушильным аппаратом. На фиг.3В показана первая зона 100 сушильного аппарата. Первая зона 100 сушильного аппарата используется для подачи горячего воздуха в вакуумные камеры 91, 92, 93, 94, 95. Напротив, ПП вакуумная камера 90 втягивает только воздух с температурой окружающей среды.

[0072] В нормальном рабочем режиме ПП камера 90 и камеры 91, 92, 93 находятся в полностью открытом положении, а камеры 94, 95 полностью закрыты. В ходе стандартного (традиционного) серийного производства вакуумные камеры 90, 91, 92, 93, 94, 95, как правило, не отклоняются от своего обычного давления, а давление вакуума не контролируется. Таким образом, в обычной системе максимально возможное количество воды удаляется в ПП камере 90 и камерах 91, 92, 93 (функционирующих в сочетании с первой зоной 100 сушильного аппарата) перед высушиванием в зонах сушильного аппарата 200, следующих за зоной 100.

[0073] Однако, в настоящем изобретении вакуумная система 106 последовательно обрабатывает основной мат 15 вакуумом в ПП вакуумной камере 90, а затем на вакуумных станциях 91, 92, питаемых первым центробежным вентилятором 102, и в вакуумных камерах 93, 94, 95, питаемых вторым центробежным вентилятором 104. Как правило, для сохранения необходимой толщины или калибра основного мата 15, при прохождении основного мата 15 через многозонный сушильный аппарат 200 удаляется максимально возможное количество воды, и основной мат 15 высушивается с образованием готовой панели 10, которая разрезается по размеру и, необязательно, шлифуется, красится и/или ламинируется на поверхности, а также снабжается необязательным задним покрытием. Заднее покрытие общеизвестно и используется в данной области техники. Покрытия, используемые в данной области техники в качестве задних покрытий, как правило, включают покрытия на основе латексов и покрытия на основе смол, которые обычно представляют собой покрытия из смол на основе формальдегида, таких как меламиноформальдегидная смола, фенолформальдегидная смола или мочевиноформальдегидная смола.

[0074] В данном варианте осуществления изобретения ПП камера 90 частично или полностью закрыта, а вакуумные камеры 91, 92, 93 открыты, однако степень применяемого вакуума существенно уменьшена (в сравнении с традиционной обработкой) во избежание сжатия основного мата 15. Напротив, в стандартной производственной линии ПП камера 90 полностью открыта, как и первая, вторая и третья вакуумные камеры 91, 92, 93.

[0075] Вакуумные камеры 94, 95, как правило, закрыты как в стандартных режимах работы, так и в режимах работы варианта осуществления настоящего изобретения.

[0076] Таким образом, в данном варианте осуществления настоящего изобретения вода удаляется ПП вакуумной камерой 90, прилагающей к прессованному основному мату первый частичный вакуум, не превышающий примерно 0,7 дюйма рт.ст.(0,00237 МПа), например примерно 0,3-0,7 дюйма рт.ст.(0,00102-0,00237 МПа), например примерно 0,5 дюйма рт.ст. (0,00169 МПа), в течение 2-20 с, а затем остальными вакуумными камерами, применяющими к прессованному основному мату второй вакуум 2,0-4,0 дюйма рт.ст. (примерно 0,00677-0,0135 МПа), примерно в течение 2-20 с для увеличения уровня вакуумного дренажа без существенного сжатия мата статическим давлением. Данный вариант осуществления изобретения приводит к обезвоженному и высушенному основному мату (иными словами, к основному мату после сушильного аппарата 200), имеющему плотность примерно 10,9-15,0 фунта/фут3 (174,6-240,3 г/л) и коэффициент шумоподавления примерно 0,80-0,95.

[0077] В случае необходимости, в соответствии с настоящим изобретением ПП вакуумная камера 90 может быть установлена в полностью закрытое положение, а первая вакуумная камера 91 в первой зоне 100 сушильного аппарата может быть установлена, по меньшей мере, в частично закрытое положение для приложения к прессованному основному мату первого частичного вакуума, не превышающего примерно 0,7 дюйма рт.ст., например примерно 0,3-0,7 дюйма рт.ст., например примерно 0,5 дюйма рт.ст., в течение 2-20 с, а затем, по меньшей мере, одна дополнительная камера 92, 93, 94 и/или 95 устанавливается в полностью открытое положение, применяя к прессованному основному мату давление вакуума, превышающее давление вакуума, применяемое первой вакуумной камерой 91, например около 2,0-4,0 дюйма рт.ст., в течение 2-20 с.

[0078] Разумеется, для получения требуемого контролируемого вакуума возможно использование и управление любым количеством вакуумных камер так, чтобы вода удалялась применением к прессованному основному мату первого частичного вакуума, не превышающего примерно 0,7 дюйма рт.ст., например примерно 0,3-0,7 дюйма рт.ст., в течение 2-20 с последующим применением к прессованному основному мату второго вакуума, составляющего 2,0-4,0 дюйма рт.ст., в течение 2-20 с для увеличения уровня вакуумного дренажа без существенного сжатия основного мата статическим давлением, что приводит к обезвоженному, высушенному основному мату, имеющему плотность примерно 10,9-15,0 фунта/фут3 и коэффициент шумоподавления примерно 0,80-0,95.

[0079] Согласно настоящему изобретению вакуумный дренаж предпочтительно достигается путем применения к самотечно-дренированному основному мату первого вакуума, не превышающего примерно 0,7 дюйма рт.ст., например примерно 0,3-0,7 дюйма рт.ст., например примерно 0,5 дюйма рт.ст., в течение 2-20 с для удаления из основного мата 18-34% воды с последующим применением к самотечно-дренированному основному мату второго вакуума для удаления 10-52% воды из самотечно-дреннированного основного мата (относительно количества воды в самотечно-дренированном основном мате после первой стадии вакуумирования), где второе применение вакуума, как правило, является вакуумом, равным примерно 2,0-4,0 дюйма рт.ст., в течение 2-20 с. Предпочтительно данные стадии вакуумного дренажа увеличивают степень вакуумного дренажа без существенного сжатия мата статическим давлением так, что вакуумный дренаж увеличивает плотность высушенного основного мата на 0-10%, как правило, на 0-5% в расчете на сухой вес относительно самотечно-дренированного основного мата. Например, если обезвоженный основной мат имеет плотность около 12 фунта/фут3 (192 г/л), то на 10% уплотненный высушенный основной мат будет иметь плотность 13,2 фунта/фут3 (211 г/л).

[0080] Толщина основного мата перед отделкой задним покрытием, как правило, находится в интервале 0,80-1,2 дюйма (2,03-3,05 см) для коэффициента NRC конечной панели, находящегося в интервале 0,80-0,95. Наиболее типичная толщина основного мата перед отделкой задним покрытием находится в интервале 0,90 дюйма (2,29 см) при плотности 14-15 фунтов/фут3 (pcf) для конечной панели с номинальным коэффициентом NRC примерно 0,80. Если требуемая величина коэффициента NRC составляет примерно 0,90, толщина основного мата предусматривается в области 1,20 дюйма (3,05 см) при плотности примерно 12,0 фунта/фут3 (192 г/л).

[0081] САС отделанной панели, как правило, находится в интервале 33-36, а желаемое значение САС для конечной отделанной панели составляет, по меньшей мере, 35.

[0082] Настоящее изобретение также предусматривает некоторое количество способов контроля изготовления звукоизолирующих панелей для достижения требуемых звукоизолирующих свойств.

[0083] Первый вариант осуществления изобретения предусматривает способ изготовления звукоизолирующих панелей с низкой плотностью и высоким содержанием минеральной ваты, имеющих плотность 10,9-12,6 фунта/фут (175-202 г/л) с улучшенными звукопоглощающими свойствами, где способ включает этапы, на которых:

[0084] выбирают конечный коэффициент ENRC для звукоизолирующей панели и определяют конечную толщину панели, необходимой для достижения заданного ENRC в соответствии с формулой:

[0085] ENRC=0,3618 × Толщина в дюймах +0,4748;

[0086] приготавливают смесь разбавленного водного шликера, включающую минеральную вату, термопластичное связующее вещество, крахмал и необязательные добавки, где водный шликер имеет концентрацию твердых веществ 3-6 вес.%;

[0087] распределяют разбавленный шликер на пористый носитель;

[0088] обезвоживают шликер посредством самотечного дренажа на пористом носителе, по меньшей мере, в одной камере самотечного дренажа для формирования самотечно-дренированного основного мата;

[0089] используют вакуумный дренаж для самотечно-дренированного основного мата путем применения вакуума к самотечно-дренированному основному мату после его выхода, по меньшей мере, из одной камеры самотечного дренажа посредством прохождения самотечно-дренированного основного мата, по меньшей мере, через первую вакуумную камеру, которая применяет первый вакуум, с последующим прохождением самотечно-дренированного основного мата, по меньшей мере, через вторую вакуумную камеру, которая применяет второй вакуум, где второй вакуум превышает первый вакуум, для удаления воды из основного мата без сжатия самотечно-дренированного основного мата статическим давлением более чем на 10%;

[0090] где условия обезвоживания основного мата и условия вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 10,9-12,6 фунта/фут3 для достижения коэффициента NRC в пределах ±5% относительно конечного ENRC.

[0091] Второй вариант осуществления изобретения предусматривает способ изготовления звукоизолирующей панели с улучшенными звукопоглощающими свойствами, которая включает основной мат с задним покрытием, имеющий плотность примерно 12,5-14,0 фунта/фут3 (примерно 200-224 г/л), где основной мат включает высокое содержание минеральной ваты, где способ включает этапы, на которых:

[0092] выбирают конечный коэффициент NRC звукоизолирующей панели и определяют конечную толщину панели, при которой достигается конечный коэффициента ENRC, в соответствии с формулой:

[0093]ENRC=0,2376 × Толщина в дюймах +0,6328;

[0094] приготавливают смесь разбавленного водного шликера, включающую минеральную вату, термопластичное связующее вещество, крахмал и необязательные добавки, где водный шликер имеет концентрацию твердых веществ 3-6 вес.%;

[0095] распределяют разбавленный шликер на пористый носитель;

[0096] обезвоживают шликер посредством самотечного дренажа на пористом носителе, по меньшей мере, в одной камере самотечного дренажа для формирования самотечно-дренированного основного мата;

[0097] используют вакуумный дренаж для самотечно-дренированного основного мата после его выхода, по меньшей мере, из одной камеры самотечного дренажа для формирования дренированного вакуумом основного мата посредством применения вакуума к самотечно-дренированному основному мату посредством прохождения самотечно-дренированного основного мата, по меньшей мере, через первую вакуумную камеры, которая прилагает первый вакуум, и последующего прохождения самотечно-дренированного основного мата, по меньшей мере, через вторую вакуумную камеру, которая прилагает второй вакуум, где второй вакуум превышает первый вакуум, для удаления воды из основного мата без сжатия мата статическим давлением более чем на 10% относительно самотечно-дренированного основного мата, где вакуумный дренаж увеличивает плотность основного мата на 0-10%;

[0098]высушивают основной мат;

[0099] наносят на высушенный основной мат заднее покрытие одного из известных в данной области техники типов с толщиной 1,5-2,0 мил;

[00100] где условия обезвоживания основного мата и условия вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 12,5-14,0 фунта/фут3 для достижения коэффициента NRC в пределах ±5% относительно конечного ENRC.

[00101] Третий вариант осуществления изобретения предусматривает способ изготовления звукоизолирующей панели с высоким содержанием минеральной ваты, который включает этапы, на которых:

[00102] выбирают конечный коэффициент NRC, например коэффициент NRC 0,90, для звукоизолирующей панели и определяют конечную толщину панели, например 1,10-1,20 дюйма;

[00103] приготавливают смесь разбавленного водного шликера, включающую минеральную вату, термопластичное связующее вещество, крахмал и необязательные добавки, где водный шликер имеет концентрацию твердых веществ 3-6 вес.%;

[00104] распределяют разбавленный шликер на пористый носитель;

[00105] обезвоживают шликер посредством самотечного дренажа на пористом носителе, по меньшей мере, в одной камере самотечного дренажа для формирования самотечно-дренированного основного мата, как правило, для формирования самотечно-дренированного основного мата, имеющего содержание воды примерно 75-85%;

[00106] используют вакуумный дренаж для самотечно-дренированного основного мата после его выхода, по меньшей мере, из одной камеры самотечного дренажа для формирования дренированного вакуумом основного мата путем применения вакуума к самотечно-дренированному основному мату посредством прохождения самотечно-дренированного основного мата, по меньшей мере, через первую вакуумную камеру, которая прилагает первый вакуум, и последующего прохождения, по меньшей мере, через вторую вакуумную камеру, которая прилагает второй вакуум, где второй вакуум является более высоким вакуумом (большим отрицательным давлением), чем первый вакуум, для удаления воды из основного мата без сжатия мата статическим давлением более чем на 10% относительно самотечно-дренированного основного мата;

[00107] где плотность самотечно-дренированного основного мата в расчете на сухой вес увеличивают в ходе вакуумного дренажа на 0-10% относительно плотности самотечно-дренированного основного мата перед вакуумным дренажем;

[00108] где условия обезвоживания и вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 10,9-14,0 фунта/фут3 (примерно 175-224 г/л) для достижения коэффициента NRC в пределах ±5% относительно конечного коэффициента ENRC, равного примерно 0,90, при толщине основного мата примерно 1,10-1,20 дюйма (2,79-3,05 см).

ПРИМЕРЫ

[00109] Нижеследующие примеры служат для иллюстрации изготовления нескольких композиций для звукоизолирующей плитки по способу, находящемуся в рамках объема настоящего изобретения. Следует понимать, что примеры излагаются с иллюстративными целями, и в рамках объема настоящего изобретения находится также множество других композиций и способов. Специалисты в данной области техники способны осознать, что можно изготовить близкие подобные композиции для звукоизолирующей плитки, содержащие ингредиенты и количества, отличающиеся от проиллюстрированных ниже.

[00110] Пример 1

[00111] В данном примере используется заданная смесь, которая включает в себя 93 вес.% минеральной ваты, около 4,7 вес.% термопластичных связующих веществ и около 2,0 вес.%, крахмала в расчете на сухой вес ингредиентов.

[00112] Панели изготавливаются согласно описанному выше, в разделе под названием «Изготовление панели согласно настоящему изобретению».

[00113] В таблицах 2 и 3 установки камеры самотечного дренажа (см. фиг.3А) и вакуумной камеры (см. фиг.3 В) для звукоизолирующих плит с высоким коэффициентом шумоподавления (Hi-NRC) согласно настоящему изобретению сопоставлены с имеющейся в данный момент на рынке акустической плитой MARS®, которая имеет коэффициент NRC 0,7. Камеры самотечного дренажа помечены 1, 2, 3, 4, как и на фиг.3А. Вакуумные камеры помечены 90, 91, 92, 93, 94 и 95, как на фиг.3В

[00114]

[00115]

[00116] В одном из вариантов осуществления изобретения изделие Hi-NRC толщиной 0,900 дюйма с номинальной плотностью 14-14,5 фунта/фут3 и коэффициентом NRC 0,80 можно получить, устанавливая самотечные камеры 1 и 2 в закрытое положение, самотечную камеру 3 - в наполовину открытое положение, а самотечную камеру 4 - в полностью открытое положение. После выхода основного мата из мокрой части он проходит через полностью открытые ПП камеру 90 и вакуумные камеры 91, 92, 93 и полностью закрытые вакуумные камеры 94, 95. В случае необходимости вакуум в ПП камере можно частично закрыть для придания основному мату большей толщины и меньшей плотности.

[00117] Величина вакуума, воздействующего на основной мат после прохождения стадии самотечного дренажа и прессования мокрым способом, зависит от конструкции конкретного технологического оборудования, используемого для вакуумного дренажа и высушивания основного мата после прессования. Однако для практического использования изобретения важно, чтобы основной мат в первую очередь обрабатывался частичным вакуумом для удаления первой порции воды без уменьшения толщины и увеличения плотности основного мата более чем на 5-10%. Затем основной мат можно обрабатывать вакуумом более высокого уровня для дальнейшего удаления воды, поскольку вода больше не является источником статического давления, которое дополнительно увеличивает плотность основного мата.

[00118] В конкретном варианте осуществления изобретения, показанном на фиг.3А и 3В, который использовался в заводских испытаниях данного примера, обнаружено, что удаление воды путем воздействия на прессованный основной мат остаточным вакуумом величиной 0,5 дюйма рт.ст. в течение 2-20 с, а затем второе воздействие вакуумом величиной 2,0-4,0 дюйма рт.ст. на протяжении 2-20 с на сжатый основной мат достигается достаточная степень вакуумного дренажа без значительного сжатия мата статическим давлением.

[00119] Иными словами, на первой стадии вакуумной обработки вода удаляется вакуумом, который достаточно слаб для того, чтобы значительно сжимать основной мат. Однако этот слабый вакуум удаляет количество воды, достаточное для того, чтобы во время приложения более высокого вакуума на стадии приложения второго вакуума количество воды, присутствующей в основном мате, было недостаточным для создания значительного статического давления.

[00120] Прессование и сжатие обезвоженного основного мата ограничено во избежание увеличения плотности основного мата более чем на 1,0 фунта/фут3 или на 5-10% плотности основного мата. Например, сжатие в ослабленном вакууме не будет превышать 10% (например, 5%), а сжатие в более сильном вакууме не будет превышать 5% (например, 2%), а общее сжатие основного мата не будет превышать 10% по отношению к самотечно-дренированному основному мату.

[00121] Пример 2 - Изготовление плит в заводских масштабах

[00122] Пресс поднимали в максимальное положение, самотечный дренаж максимально увеличивали, варьировали вакуум в прессовой камере в то время, как остальные установки вакуума оставались в обычных положениях. Таким образом, условия испытаний для получения данных включают в себя поднятие верхнего проволочного формообразователя 70 (в дальнейшем называемого «пресс») в максимальное положение, максимальное увеличение самотечного дренажа, варьируемые настройки ПП вакуумной камеры и сохранение остальных настроек вакуума такое же, как и для стандартной звукоизолирующей плиты MARS®. Пыль и отходы удалялись. Следует отметить, что образец мокрой части брался непосредственно после ПП вакуумной камеры. Результирующие данные приведены в таблице 4.

[00123]

[00124] Данные, приведенные в таблице 4, показывают, что прессовая вакуумная камера (ПП вакуумная камера, например, первая вакуумная камера 90 на фиг.3 В) оказывает влияние на толщину, плотность, содержание влаги и оценочное значение коэффициента шумоподавления (ENRC). В частности, в таблице 4 показано влияние увеличения вакуума не только на удаление воды из основного мата, но и на увеличение плотности основного мата (следует обратить внимание на уменьшение толщины) и снижение звукопоглощения.

[00125] Вышеприведенные результаты дополнительно показывают влияние, которое степень вакуума оказывает на плотность мата и на уменьшение звукопоглощающих свойств панели.

[00127] Вышеприведенные результаты указывают, что при максимальном увеличении самотечного дренажа в сочетании с повышением положения пресса можно получить звукоизолирующую плиту на основе волокна минеральной ваты с плотностью 11-12 фунтов/фут3 с коэффициентом NRC выше 0,80. Номинальная плотность 12 фунтов/фут (192 кг/м) на обрезном станке сохраняется, несмотря на статическое давление, оказываемое последующими вакуумными камерами и проточной сушкой. Таким образом, увеличивая степень самотечного дренажа, можно уменьшить результирующее статическое давление, что приводит к меньшему «спрессовыванию» плиты.

Пример 3 - Изготовление плит в заводских масштабах

[00127] Данные испытаний в таблице 5 показывают, что простое поднятие пресса оказывает минимальное влияние на толщину, плотность и оценочное значение коэффициента шумоподавления (ENRC). Единственное различие между приведенными двумя наборами данных ("контроль" и "без пресса") заключается в том, что для образцов, обозначенных как «без пресса», верхний проволочный формообразователь 70 поднимался в максимальное положение. Образцы брались на обрезном станке; образцы из мокрой части не брались. Пресс поднимался в максимальное положение (от 0,780 дюйма до 1,187 дюйма). Настройки самотечной камеры оставались в стандартных положениях.

[00128]

[00129] Простое поднятие пресса (при отсутствии увеличения самотечного дренажа и уменьшения установок вакуума) приводит лишь к небольшому уменьшению плотности основного мата и небольшому увеличению звукопоглощения.

Пример 4 - Испытание в заводском масштабе с плотностью свободной формы

[00130] Вышеприведенные результаты можно сопоставить с результатами, полученными при максимальном увеличении самотечного дренажа и закрытом положении прессовой вакуумной камеры. Любая пыль и отходы удалялись.

[00131] Испытание проводилось как в вышеприведенном примере 3, но с использованием следующих рабочих условий: пресс поднят в максимальное положение, самотечный дренаж максимально увеличен, а прессовая вакуумная камера закрыта. Пыль и отходы удалялись.

[00132] Нижеописанные образцы из мокрой части брались непосредственно после станка для водоструйной резки, который обычно используется для резки основного мата на заранее выбранные отрезки панелей длиной 8-10 футов. Металлическая пластина просовывалась под мокрый мат непосредственно после станка для водоструйной резки в мокрой части, пластина поднималась, и образец снимался с проволоки. Влажный образец высушивался, снимался с пластины, после чего определялась толщина и плотность образца. Результирующие данные показаны в таблице 6.

[00133]

[00134] Пример 5

[00135] Воду, минеральную вату, крахмал и термопластичное вяжущее вещество объединяли и смешивали до получения гомогенной смеси. Для стандартной звукоизолирующей плиты торговой марки MARS® самотечный дренаж применялся в четырех камерах самотечного дренажа, где первые 2 камеры были закрыты, третья камера открыта наполовину, а четвертая камера открыта полностью. Звукоизолирующая плита Hi-NRC №1 изготавливалась на производственной линии, где первые две камеры самотечного дренажа были закрыты, третья камера открыта наполовину, а четвертая камера открыта полностью. Звукоизолирующая плита Hi-NRC №2 изготавливалась на производственной линии, где первые две камеры самотечного дренажа были закрыты, третья камера открыта наполовину, а четвертая камера открыта полностью.

[00136] Звукоизолирующая плита Hi-NRC №1 изготавливалась на производственной линии, где ПП вакуумная камера 90 была необязательно частично закрыта, вакуумные камеры №№91-93 оставлялись полностью открытыми, а вакуумные камеры №№4, 5 были необязательно полностью закрыты. Звукоизолирующая плита Hi-NRC №2 изготавливалась на производственной линии, где ПП вакуумная камера 90 была полностью закрыта, вакуумная камера №91 была закрыта наполовину, вакуумные камеры №№92,93 оставлялись полностью открытыми, а вакуумные камеры №№94, 95 были полностью закрыты.

[00137] Физические свойства испытывались для нижеследующих плит заводских масштабов: для стандартной звукоизолирующей плиты торговой марки MARS и для плит HI-NRC №№1 и 2, изготовленных согласно способу изобретения с использованием той же композиции, что и в стандартной плите. Результаты приведены в таблице 7.

[00138]

[00139] Пример 6

[00140] Пресс поднимался в максимальное положение, самотечный дренаж максимально увеличивался, вакуум в прессовой камере варьировался, остальные настройки вакуума оставались в обычном положении. Любая пыль и отходы удалялись.

[00141] Как показывают результаты, приведенные в таблице 8, а также график зависимости оценочного значения коэффициента NRC (далее обозначаемого как ENRC) от плотности (фиг.4), анализ данных показывает, что превосходную корреляцию между плотностью и результирующим ENRC для значений плотности 10,9-12,6 фунта/фут3.

[00142] Данные фиг.4 описываются уравнением ENRC=0,3618× Толщина в дюймах +0,4748.

[00143] Данные результаты подтверждают то, что толщина 1,1 дюйма при плотности 12 фунтов/фут3 будет приводить к получению изделия с коэффициентом шумоподавления 0,85

[00144]

[000145] Пример 7

[00146] Нижеследующий пример предназначен для определения относительного влияния традиционного способа самотечного дренажа (дренажные камеры 1, 2 закрыты, 3 открыта наполовину, 4 открыта) в сравнении с максимально увеличенным самотечным дренажем согласно данному изобретению (дренажная камера 1 закрыта, 2, 3, 4 открыты), а также стандартных установок вакуума (ПП камера и вакуумные камеры 91, 92, 93 (фиг.3В) полностью открыты, вакуумные камеры 94, 95 закрыты) в сравнении с постепенными установками вакуума согласно данному изобретению (ПП камера закрыта, вакуумная камера 91 частично открыта, вакуумные камеры 92, 93 полностью открыты, вакуумные камеры 94, 95 закрыты). Данные о плите (таблица 9) получались из образцов размером 1×1 дюйм в нижеприведенных испытаниях.

[00147]

[00148] В таблице 10 приведены результирующие данные.

[00149]

[00150] Результаты, приведенные в таблице 10, показывают, что максимальное увеличение самотечного дренажа и предусмотренные возрастающие уровни вакуума в сочетании с повышением положения пресса делают возможным достижение изделия с номинальной плотностью 12,5 фунта/фунт (200 кг/м). Преимущество максимального увеличения самотечного дренажа заключается в уменьшении плотности на 0,20 фунта/фут3 (3,2 кг/м3) в сравнении с преимуществом уменьшения плотности на 0,65 фунта/фут3 (10,4 кг/м3) с увеличивающимися уровнями вакуума.

[000151] Пример 8

[00152] Нижеследующее заводское испытание проводилось для изготовления изделия с номинальной конечной толщиной 1,25 дюйма (3,2 см) и плотностью 12,0 фунта/фут3 (192 кг/м3). В ходе испытания пресс поднимался в максимальное положение. Камеры самотечного дренажа регулировались следующим образом:

камера 4 открыта, камера 3 открыта, камера 2 открыта наполовину, камера 1 закрыта. Вакуумные камеры 91, 92, 93, 94, 95 (фиг.3 В) регулировались как для Испытания 1 в сравнении с контролем («С»). Условия способа для камер самотечного дренажа и вакуумных камер приведены в таблицах 11, 12.

[00153]

[00155] ПП вакуумная камера в основном была закрыта, однако при этом измерялись показания давления 0,0-0,2 дюйма рт.ст.(0-0,5 см рт.ст.). Влажные образцы не брались, пыль и отходы удалялись.

[00156] Были собраны и затем испытаны приведенные ниже два набора по 10 образцов (таблицы 13, 14).

[00157]

[00159] Основываясь на вышеприведенных данных испытаний, можно сделать вывод о том, что, используя установки с мокрой частью, включающие увеличение самотечного дренажа и постепенное увеличения вакуума, можно достичь значений плотности основного мата, лежащих в интервале 12-12,5 фунта/фут и результирующих полномасштабных значений коэффициента NRC для конечной панели с покрытием обратной стороны, лежащих в интервале 0,80-0,90 в зависимости от толщины основного мата.

[00160] Как показано в таблице 15 и на графике на фиг.5, значение коэффициента шумоподавления увеличивается при увеличении толщины основного мата, а незаконченные основные маты и изделия с непокрытой обратной стороной имеют более высокие значения коэффициента NRC, чем изделия с покрытием. Для получения значения коэффициента шумоподавления около 0,85 требуется толщина основного мата 0,85-0,90 дюйма, а для получения значения коэффициента NRC около 0,90 требуется толщина основного мата 1,2 дюйма и более. Приведенные данные также подтверждают более низкие значения коэффициента NRC для изделий с большей плотностью.

[00161]

[00162] Линия, проведенная по данным фиг.5, указывает на отношение ENRC=0,2376 × Толщина в дюймах+0,6328 между значением коэффициента шумоподавления и толщиной испытанных образцов для основных матов с латексным задним покрытием, имеющих плотность 12,5-14,0 фунта/фут3.

[00163] Пример 9

[00164] Нижеописанные испытания предназначались для изготовления изделия с толщиной 0,900 дюйма (2,3 см) и конечной плотностью 14,0 фунта/фут3 (224 кг/м3). Условия испытания для мокрой части приведены в таблице 16.

[00165] Испытания, отмеченные как «Контроль», проводились в контрольных условиях перед началом испытания. Испытание заключалось в поднятии пресса и небольшом замедлении линии при поддержании скорости потока исходного шликера для генерирования основного мата толщиной 1,000 дюйма. Кроме того, ПП вакуумная камера была частично закрыта для достижения большей толщины в мокрой части.

[00166]

[00167] Из испытаний в двух условиях, описанных в таблице 16, получены следующие данные испытаний (таблицы 17, 18).

[00168]

[00169]

[000170] Пример 10

[00171] В таблицах 19, 20, 21 приводятся данные для большого количества образцов с низкой плотностью, т.е. с плотностью 10-11 фунта/фут3, средней плотностью, т.е. с плотностью 13-14 фунта/фут3, и высокой плотностью, т.е. с плотностью 15-16,7 фунта/фут3, для демонстрации корреляции между толщиной панели и оценочным значением коэффициента шумоподавления (ENRC) для незаконченной панели. Приводятся данные для испытаний при низкой плотности («НП»), средней плотности («СП») и высокой плотности («ВП»). График на фиг.6 показывает взаимосвязь между толщиной панели и ENRC для трех интервалов значений плотности.

[00172]

[00173]

[00174]

[00175] Как показывают данные таблиц 19, 20, 21, а также фиг.6, оценочное значение коэффициента шумоподавления 0,800-0,950 получено по способу настоящего изобретения для изделий с относительно низкой плотностью 10-11 фунта/фут3 с толщиной 1,00-1,55 дюйма, изделий со средней плотностью 13-14 фунта/фут3 с толщиной 1,00-2,10 дюйма и для изделий с относительно высокой плотностью 15-16,6 фунта/фут3 с толщиной панели 1,10-2,10 дюйма.

[00176] Пример 11

[00177] Для изготовления версии панели MARS с высоким коэффициентом шумоподавления (Hi-NRC) при заданной толщине основного мата 1,20 дюйма и заданной плотности 12 фунтов/фут3 на производственной линии было проведено два испытания для определения значений содержания твердых веществ для основного мата в ходе его изготовления в напорном баке, после камер самотечного дренажа и после первой или ПП, вакуумной камеры. Результаты приведены в таблице 22.

[00178]

[00179] Несмотря на то, что измерить содержание твердых веществ и воды после второй и шестой вакуумных камер внутри многозонного сушильного аппарата не представляется возможным, оценка содержания твердых веществ и воды после второй вакуумной камеры для Испытаний №№1 и 2 в примере 12 показывает значения 32% твердых веществ и 68% воды для Испытания №1 (2,6 фунта/фут воды и 1,2 фунта/фут3 твердых веществ) и 30% твердых веществ и 70% воды для Испытания №2 (2,8 фунта/фут3 воды и 1,2 фунта/фут3 твердых веществ). Оценочное содержание твердых веществ после всех шести вакуумных камер составляет 32-35% для обоих испытаний №№1 и 2 в сравнении с оценочным содержанием твердых веществ 37-40% для стандартного изделия MARS.

[00180] Пример 12

[00181] Нижеследующие испытания проводились для демонстрации влияния возрастания вакуума после самотечного дренажа. Результаты приведены в таблице 23.

[00182]

[00183] Несмотря на то, что показаны и описаны конкретные варианты осуществления изобретения, специалисты в данной области техники должны понимать, что в эти варианты осуществления изобретения возможно внесение изменений и усовершенствований без отклонения от изобретения в более широких аспектах, сформулированных в нижеследующей формуле изобретения.

Изобретение относится к области строительства, а именно к способам изготовления звукоизолирующих панелей. Изобретение позволит повысить звукопоглощение панели. Способ для изготовления звукоизолирующих панелей включает формирование разбавленной шликерной смеси, включающей воду, минеральную вату, термопластичное связующее вещество и/или крахмал, и распределение разбавленного шликера на пористый носитель для обезвоживания шликера с образованием основного мата посредством самотечного дренажа для удаления воды под действием силы тяжести. Вакуум регулируется таким образом, чтобы вакуум постепенно прилагался к обезвоженному самотеком основному мату для дальнейшего обезвоживания основного мата без воздействия на него статического давления, которое может сжимать основной мат. Основной мат высушивается, образуя звукоизолирующее потолочное изделие, которое имеет низкую плотность и превосходные звукопоглощающие свойства. 10 з.п. ф-лы, 7 ил., 23 табл., 12 пр.

1. Способ изготовления звукоизолирующих потолочных панелей с открытой структурой и улучшенными звукопоглощающими свойствами, который включает этапы, на которых:

приготавливают смесь водного шликера, которая включает минеральную вату, по меньшей мере, один член группы, состоящей из термопластичного связующего вещества, крахмала или смесей термопластичного связующего вещества и крахмала, и необязательные добавки, где водный шликер имеет концентрацию твердых веществ 3,0-6,0 вес.%;

распределяют водный шликер на пористый носитель;

обезвоживают шликер на пористом носителе посредством самотечного дренажа, по меньшей мере, в одной камере самотечного дренажа для формирования самотечно-дренированного основного мата, где шликер обезвожен до концентрации воды 74-84 вес.%;

используют вакуумный дренаж для удаления воды путем применения первого вакуума к самотечно-дренированному основному мату в течение 2-20 с для удаления 18-34% воды из самотечно-дренированного основного мата и последующего применения второго вакуума к сжатому основному мату для удаления дополнительных 10-52% воды из основного мата после его обработки первым вакуумом, где применение второго вакуума удаляет из основного мата дополнительное количество воды без сжатия толщины основного мата статическим давлением на более чем 10% толщины самотечно-дренированного основного мата; и

где дренированный вакуумом основной мат имеет плотность примерно 10,9-15,0 фунта/фут3 в расчете на сухой вес и коэффициент шумоподавления примерно 0,80-0,95.

2. Способ по п.1, где вакуумный дренаж увеличивает плотность обезвоженного основного мата на 0-10% в расчете на сухой вес относительно самотечно-дренированного основного мата.

3. Способ по п.1, где применение второго вакуума происходит под вакуумом более высокого уровня, чем применение первого вакуума.

4. Способ по п.1, где первый вакуум прилагают под вакуумом, не превышающим 0,5 дюйма рт.ст.

5. Способ по п.1, дополнительно включающий стадию, на которой наносят на основной мат заднее покрытие для получения готовой звукоизолирующей панели, имеющей значение САС, по меньшей мере, 35.

6. Способ по п.1, где серия камер самотечного дренажа включает четыре камеры, и первая и вторая последовательные камеры самотечного дренажа находятся в полностью закрытом положении, третья самотечная камера регулируется таким образом, чтобы находиться в положениях от наполовину открытого до открытого, а четвертая камера находится в полностью открытом положении.

7. Способ по п.1, где вакуум прилагают посредством серии вакуумных камер, отрегулированных для обеспечения постепенного возрастания вакуума, прилагаемого к основному мату, для удаления большей части воды из основного мата без создания в мате статического давления, которое может привести к сжатию толщины мата, при этом первую порцию воды удаляют под вакуумом менее 0,5 дюйма рт.ст., а остаток воды удаляют под вакуумом примерно 2-4 дюйма рт.ст.

8. Способ по п.1, где серия вакуумных камер в вакуумной системе включает последовательно соединенные первую послепрессовую вакуумную камеру и одну или несколько дополнительных вакуумных камер в первой зоне сушки многозонного сушильного аппарата, через который основной мат проходит после прохождения камер самотечного дренажа и пресса.

9. Способ по п.1, включающий этапы, на которых:

выбирают конечный коэффициент ENRC для звукоизолирующей панели и определяют конечную толщину панели, необходимую для достижения конечного ENRC, в соответствии с формулой:

ЕNRС=0,3618×Толщина в дюймах+0,4748,

где условия обезвоживания шликера посредством самотечного дренажа и условия вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 10,9-12,6 фунта/фут3 в расчете на сухой вес и коэффициента NRC в пределах±5% относительно конечного ENRC.

10. Способ по п.1, включающий этапы, на которых:

выбирают конечный коэффициент ENRC для звукоизолирующей панели и определяют конечную толщину панели, необходимую для достижения конечного ENRC, в соответствии с формулой:

ЕNRС=0,2376×Толщина в дюймах+0,6328;

высушивают обезвоженный основной мат после вакуумного дренажа;

наносят заднее покрытие толщиной примерно 1,5-2,0 мил на высущенный основной мат;

где условия обезвоживания основного мата и условия вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 12,5-14,0 фунта/фут3 в расчете на сухой вес и коэффициента NRC в пределах ±5% относительно конечного ENRC.

11. Способ по п.1, включающий этапы, на которых:

выбирают конечный коэффициент NRC для звукоизолирующей панели, равный примерно 0,90, и определяют конечную толщину панели 1,10-1,20 дюйма;

где условия обезвоживания и вакуумного дренажа регулируют для достижения плотности основного мата в интервале примерно 10,9-14,0 фунта/фут3 в расчете на сухой вес, для достижения коэффициента NRC в пределах ±5% относительно конечного ENRC, равного примерно 0,90, при толщине основного мата примерно 1,10-1,20 дюйма.

| KR 1019960007958 А, 22.03.1996 | |||

| KR 1001165880 B1, 21.09.1998 | |||

| JP 54063514 А, 22.05.1979 | |||

| JP 58072441 А, 30.04.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПЛИТЫ, ПЛИТА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ, И ЗВУКОИЗОЛИРУЮЩАЯ СТРУКТУРА | 1997 |

|

RU2184818C2 |

Авторы

Даты

2013-02-20—Публикация

2008-10-09—Подача