УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к акустическим плиткам, в частности, подходящим для применения в подвесных потолках.

УРОВЕНЬ ТЕХНИКИ

Потолочные плитки на основе минерального волокна уже давно являются доступными. Такие плитки или панели обычно изготавливают путем свойлачивания в воде разбавленных водных дисперсий минеральной шерсти. В этом процессе водную суспензию из минеральной шерсти, вяжущего вещества и незначительных количеств других ингредиентов, применяемых при желании или необходимости, направляют для обезвоживания на движущуюся перфорированную поддерживающую сетку, такую как сетка бумагоделательной машины или машины Оливера для формовки оснований. Суспензию можно сначала подвергнуть обезвоживанию за счет силы тяжести и затем обезводить посредством вакуум-отсоса с получением основного мата; затем для удаления дополнительного количества воды влажный основной мат прессуют до достижения требуемой толщины между валиками или верхней подвижной сеткой и поддерживающей сеткой. Далее спрессованный основной мат высушивают в нагретых сушильных печах и высушенный материал разрезают на куски требуемых размеров и необязательно шлифуют и/или наносят наружное покрытие или покрывают прикрепляемым с помощью клея стекловолокнистым холстом и в конце процесса окрашивают с получением готовых акустических потолочных плиток или панелей.

Хотя производство акустических потолочных плиток на основе свойлаченной в воде минеральной шерсти является сравнительно экономически выгодным из-за низкой стоимости сырьевых материалов, указанные плитки проявляют сравнительно низкие значения NRC (коэффициента шумоподавления), составляющие примерно 0,55. Уже давно существует потребность в производстве акустических потолочных плиток на основе минерального волокна с улучшенными значениями NRC (коэффициента шумоподавления).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложена конструкция акустической потолочной плитки на основе свойлаченной в воде минеральной ваты, которая обеспечивает улучшенные значения NRC (коэффициента шумоподавления), и которую можно получить на действующих предприятиях и с применением общепринятых процессов обработки.

Настоящее изобретение основано на обнаружение того факта, что минеральное волокно в типичном составе продуктов можно заменить в небольших относительных количествах обычным применяемым во влажном состоянии рубленым нитевидным, WUCS, стекловолокном, предпочтительно с определенными характеристиками. Результатом такой замены является удивительное увеличение упругости основного мата. Такая упругость означает значительное уменьшение плотности и соответствующее повышение пористости и, следовательно, звукопоглощения.

Настоящее изобретение позволяет получить сравнительно толстые акустические панели со сравнительно низкой плотностью, способные обеспечить значения NRC (коэффициента шумоподавления), составляющие заметно больше 0,55 и вплоть до 0,95 или выше, устанавливая рабочие характеристики указанных плиток на верхнем пределе спектра акустических плиток.

Тело изобретательской панели характеризуется наличием пустот, которые являются большими по сравнению со средними внутрипоровыми промежутками между композитными волокнами, случайным образом распределенными по всему телу панели. Пустоты под действием некоторого еще не полностью изученного механизма образуются в присутствии стекловолокон. По-видимому, количество пустот пропорционально количеству стекловолокон в составе основного мата. По-видимому, длина и диаметр волокон являются дополнительными факторами в успешном создании указанных пустот.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой микрофотографию поперечного сечения акустической панели стандартного состава;

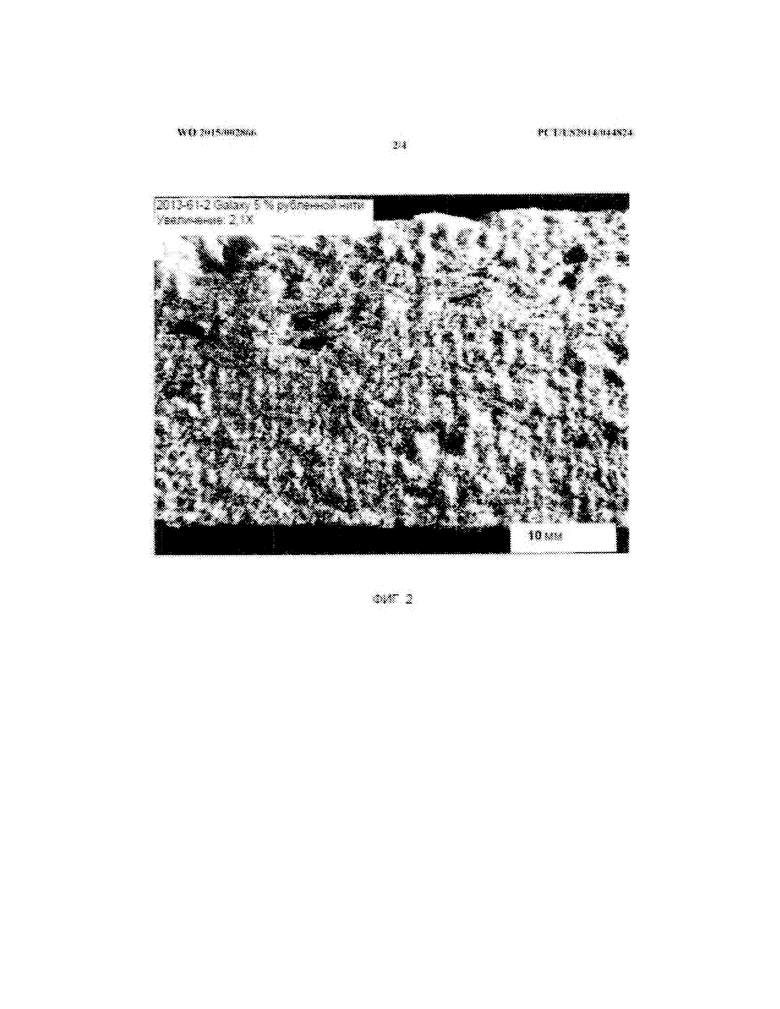

Фиг. 2 представляет собой микрофотографию поперечного сечения акустической плитки с модифицированным составом, содержащим 5% рубленых нитевидных стекловолокнистых волокон;

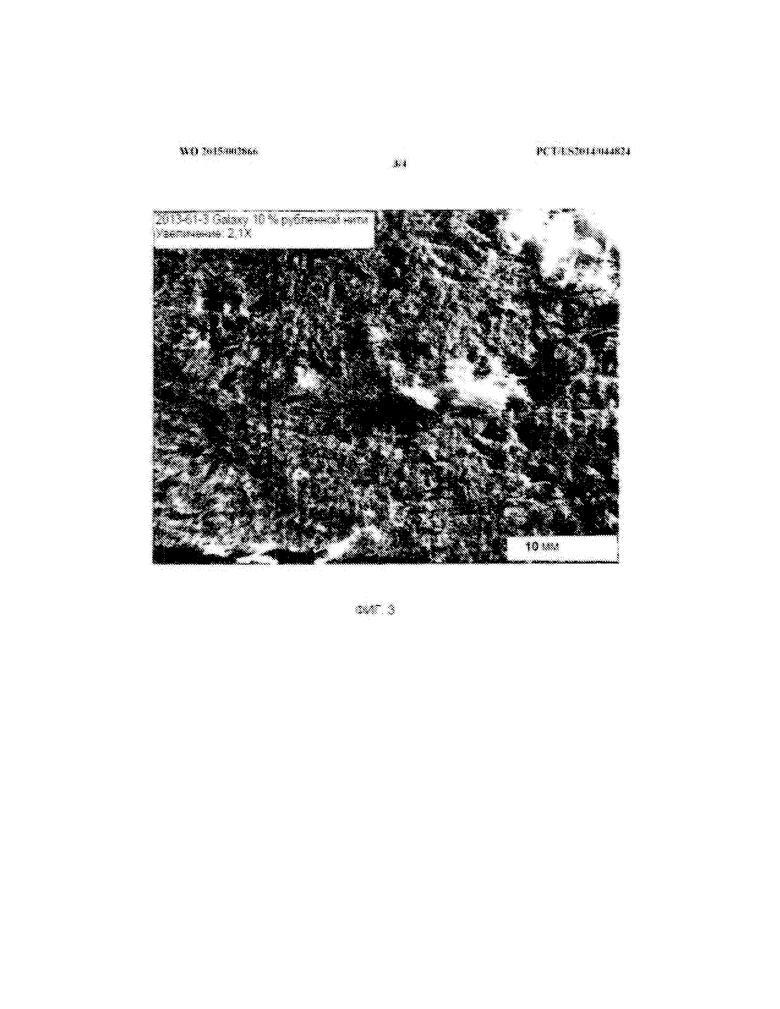

Фиг. 3 представляет собой микрофотографию поперечного сечения акустической плитки с модифицированным составом, содержащим 10% рубленых нитевидных стекловолокнистых волокон; и

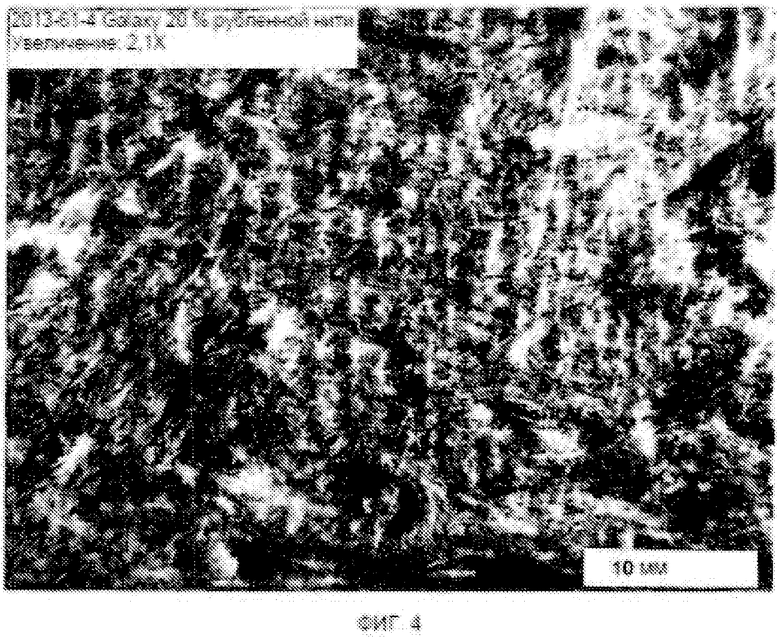

Фиг. 4 представляет собой микрофотографию поперечного сечения акустической плитки с модифицированным составом, содержащим 20% рубленых нитевидных стекловолокнистых волокон.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

ИЗОБРЕТЕНИЯ

Основной мат для акустической плитки или панели согласно настоящему изобретению получают путем тщательного перемешивания его компонентов в разбавленной водной суспензии. Для формирования слоя основного мата указанную суспензию, как правило в стандартном процессе, распределяют поверх подвижной решетки или поддерживающей сетки. Через решетку и путем применения вакуума для отсасывания из указанного слоя удаляют воду. Затем основной мат слегка прессуют между вышележащим валиком или подвижной решеткой и транспортирующей решеткой. После этого спрессованный основной мат высушивают в печи и разрезают на готовые куски прямоугольной формы. Наружную поверхность основного мата можно подвергнуть отделочной обработке с применением общепринятых способов, таких как шлифование, ламинирование и/или окрашивание.

Настоящее изобретение отличается от традиционных составов основного мата на основе минеральных волокон за счет замены части стандартного количества минерального шерстяного волокна на рубленое нитевидное стекловолокно. Рубленое нитевидное стекловолокно может, представлять собой, например, коммерчески доступный применяемый во влажном состоянии рубленый нитевидный (WUCS) материал.

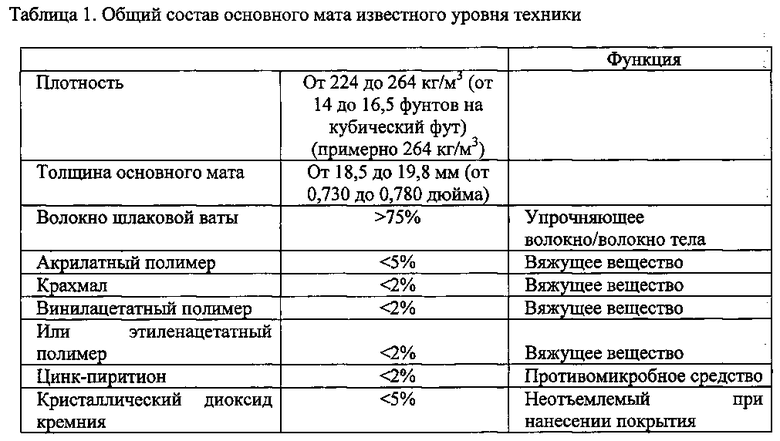

На фиг. 1 показано поперечное сечение части акустической потолочной плитки, изготовленной с применением в общем обычного состава на основе минерального волокна. В таблице ниже приведены компоненты такой общепринятой композиции.

На фиг. 2-4 показаны части поперечных сечений основного мата акустической плитки с модифицированными составами. На фиг. 2 показан состав, содержащий 5% по массе рубленого нитевидного стекловолокна, на фиг. 3 показан основной мат, композиция которого содержит 10% рубленого нитевидного стекловолокна, и фиг. 4 показано поперечное сечение основного мата, композиция которого содержит 20% рубленого нитевидного стекловолокна. В композициях, показанных на фиг. 2-4, длина рубленых нитевидных стекловолокон номинально составляет 6,4 мм (1/4 дюйма) и диаметр составляет 16,5 микрон.

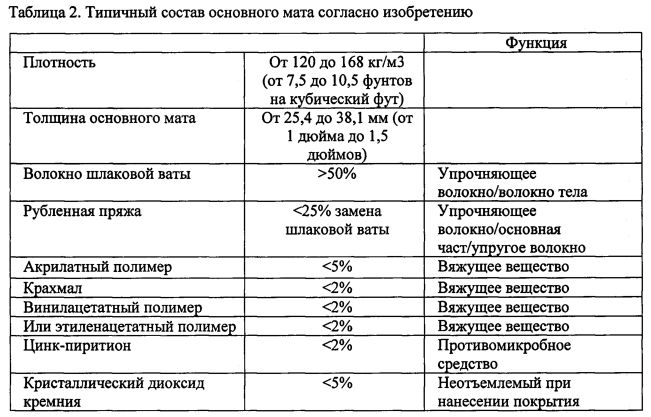

Ниже приведен состав основного мата на основе минерального волокна для акустической плитки, воплощающий настоящее изобретение.

Процентные содержания, показанные в таблицах 1 и 2, представляют собой массовые проценты.

Сравнение фиг. 1 с остальными фиг. 2-4 демонстрирует присутствие пустот в теле основного мата, при этом количество пустот возрастает с процентным содержанием рубленого нитевидного стекловолокна. Диаметр стекловолокнистых волокон по существу больше диаметра минеральных волокон. Объемная плотность в кг/м3 (фунтах/кубический фут) основного мата уменьшается пропорционально количеству пустот в удельном объеме. Как и следовало ожидать, при уменьшении объемной плотности пористость основного мата возрастает и его акустическая способность, т.е. параметр NRC (коэффициент шумоподавления), увеличивается.

Причина, по которой рубленые нитевидные волокна образуют пустоты по всему телу основного мата на основе минерального волокна или по меньшей мере связаны с появлением таких пустот, полностью не изучена. По-видимому, отдельные стекловолокна по меньшей мере в некоторых случаях удерживают окружающие минеральные волокна за пределами пространства пустот подобно изгибам зонтика, если провести аналогию. Независимо от того, как рубленые нитевидные стекловолокна создают и/или поддерживают пустоты, такие стекловолокна пропорционально их массе уменьшают объемную плотность и увеличивают NRC (коэффициент шумоподавления).

При формировании основного мата, содержащего стекловолоконные рубленые нити, повышенная упругость влажного основного мата проявляется до и после того, как его слегка спрессовывают с помощью ленты верхней решетки или валика перед тем, как перенести в сушильную печь. Длина рубленого нитевидного волокна может номинально предпочтительно составлять 6,4-12,7 мм (1/4 и 1/2 дюйма) и диаметр может предпочтительно составлять от примерно 13,5 микрон до 16,5 микрон. Готовые панели, изготовленные согласно настоящему изобретению, могут иметь плотность 120-168 кг/м3 (от 7-1/2 до 10-1/2 фунтов на кубический фут) и толщину основного мата, например, 25,4-38,1 мм (от 1 дюйма до 1-1/2 дюйма).

Как правило, основной мат будет иметь наружную поверхность или лицевую сторону, покрытую нетканым стекловолокнистым холстом, известным в данной области техники, который прикрепляют с помощью клея и который при окрашивании или при нанесении покрытия остается воздухопроницаемым.

Должно быть очевидным, что настоящее описание приведено в качестве примера и что могут быть сделаны различные изменения путем добавления, модифицирования или исключения деталей в пределах законного объема идей, содержащихся в настоящем описании. Таким образом, данное изобретение не ограничено конкретными деталями настоящего описания, за исключением случаев, когда приведенная ниже формула изобретения заведомо ограничена таким образом.

Получаемый влажным способом основной мат для акустической потолочной плитки, содержащий в расчете на сухую массу 50% или более волокна минеральной ваты, содержащего твердые включения, менее 9% вяжущего вещества, от 5 до 20% рубленого нитевидного стекловолокна и, необязательно, минимальные количества других компонентов, где рубленые нитевидные стекловолокна способствуют формированию и/или поддержанию пустот в основании, так что плотность сухого основного мата составляет примерно 120-168 кг/м3 (от примерно 7-1/2 до примерно 10-1/2 фунтов на кубический фут) и NRC (коэффициент шумоподавления) составляет по существу больше 0,55. 3 з.п. ф-лы, 4 ил.

1. Получаемый влажным способом основной мат для акустической потолочной плитки, содержащий в расчете на сухую массу 50% или более волокна минеральной ваты, содержащего твердые включения, менее 9% вяжущего вещества, от 5 до 20% рубленого нитевидного стекловолокна и, необязательно, минимальные количества других компонентов, где рубленые нитевидные стекловолокна способствуют формированию и/или поддержанию пустот в основном мате, так что плотность сухого основного мата составляет от примерно 120 до примерно 168 кг/м3 (от 7-1/2 до примерно 10-1/2 фунтов на кубический фут) и NRC (коэффициент шумоподавления) составляет по существу больше 0,55.

2. Получаемый влажным способом основной мат по п. 1, отличающийся тем, что длина рубленых нитевидных волокон номинально составляет 6,4-12,7 мм (от 1/4 дюйма до 1/2 дюйма).

3. Получаемый влажным способом основной мат по п. 2, отличающийся тем, что номинальные диаметры указанных волокон составляют от 13,5 микрон до 16,5 микрон.

4. Получаемый влажным способом основной мат по п. 1, NRC (коэффициент шумоподавления) которого составляет примерно 0,95.

| US 4849281 A, 18.07.1989 | |||

| СИСТЕМА ЗВУКОПОГЛОЩАЮЩИХ НАВЕСОВ | 2006 |

|

RU2436907C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ ПЛИТКА | 2007 |

|

RU2469156C2 |

| US 5644872 A, 08.07.1997. | |||

Авторы

Даты

2016-09-10—Публикация

2014-06-30—Подача