Изобретение относится к области технической диагностики, в частности к диагностированию двигателей внутреннего сгорания, и может быть использовано для определения технического состояния электронной системы управления и элементов двигателей с распределенным впрыском топлива в процессе их изготовления, технического обслуживания и ремонта.

Известен способ диагностирования двигателя внутреннего сгорания путем непрерывного измерения промежутков времени, соответствующих повороту коленчатого вала на равные и смежные угловые интервалы заданной величины за цикл работы двигателя с синхронизацией начала измерений с верхней мертвой точкой первого цилиндра, в процессе обработки результатов измерений получают зависимость угловой скорости коленчатого вала по углу его поворота в пределах цикла работы двигателя, по которой определяют зависимость углового ускорения по углу поворота коленчатого вала в этих же пределах, после чего на участке, соответствующем первой половине периода изменения крутящего момента на такте расширения диагностируемого цилиндра, изменение углового ускорения представляют в виде гармоники с периодом, равным периоду изменения крутящего момента, определяют фазу этой гармоники, изменяющуюся в зависимости от компрессии, сравнивают ее величину с эталонным значением и делают заключение о техническом состоянии двигателя [1]. Недостатком этого способа является недостаточная точность оценки технического состояния двигателя, поскольку принятый диагностический параметр позволяет определить общее состояние только цилиндропоршневой группы в целом и не указывает на конкретные неисправности систем двигателя.

Известен также способ оценки технического состояния двигателя внутреннего сгорания путем измерения частоты вращения коленчатого вала, заключающийся в том, что непрерывно измеряют промежутки времени, соответствующие повороту коленчатого вала на смежные и равные угловые интервалы заданной величины, за цикл работы двигателя на любом установившемся скоростном режиме с синхронизацией начала измерения с одним и тем же тактом цикла работы определенного цилиндра, определяют значения частоты вращения коленчатого вала в пределах каждого углового интервала, получают зависимость частоты вращения по углу поворота коленчатого вала, определяют коэффициенты неравномерности вращения коленчатого вала в пределах цикла работы двигателя и периода изменения крутящего момента и по полученным результатам определяют техническое состояние двигателя [2]. Недостатком этого способа является также недостаточная точность оценки технического состояния двигателя, поскольку принятые диагностические параметры позволяют определить общее состояние цилиндропоршневой группы, газораспределительного механизма и систем зажигания и питания применительно к конкретному цилиндру, но не указывают конкретные неисправности.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному изобретению является выбранный в качестве прототипа универсальный диагностический комплекс, работающий по способу, заключающемуся в измерении при определенном режиме работы двигателя и его системы управления диагностических параметров (содержание несгоревших углеводородов, оксида углерода, диоксида углерода и кислорода в отработавших газах; коэффициент избытка воздуха; напряжение бортовой сети; угол опережения зажигания; угол замкнутого состояния контактов; напряжение пробоя на свече зажигания, напряжение и время горения искры); оценке измеренных параметров на предмет соответствия нормам, установленным производителем для исправного автомобиля и имеющимся в базе данных; выявлении совокупности параметров, не соответствующих установленным нормам; анализе возможных неисправностей двигателя и системы управления двигателем (СУД), приводящих к отклонению параметров от нормы; формировании технологической карты ремонтных работ согласно документации производителя и калькуляции стоимости ремонта [3]. Недостатком этого способа является то, что в качестве диагностических параметров электронной системы управления двигателем (ЭСУД) приняты только угол опережения зажигания и угол замкнутого состояния контактов, не учитывая ряд других важных параметров, позволяющих более точно определять техническое состояние ЭСУД. Кроме того, данный способ позволяет выявить только перечень подсистем, а не конкретные неисправные элементы, что приводит к длительной процедуре поочередной проверки всех элементов каждой подсистемы.

Целью изобретения является выявление конкретных неисправностей всех систем и подсистем двигателя, в том числе и системы электронного управления двигателя за счет определения интегральных показателей конкретных неисправностей и включения их в базу данных программного обеспечения комплекса.

Указанная цель достигается тем, что на автомобиле определенной марки помимо отмеченных в прототипе диагностических параметров замеряются время впрыска топлива форсункой, массовый расход воздуха двигателем, напряжение датчика кислорода, напряжение датчика детонации, коэффициент коррекции времени впрыска и разряжение во впускном коллекторе, выявляются диагностические параметры, значения которых находятся в нормативных пределах, установленных производителем, а также вышли за пределы максимального и минимального нормативных значений, на основании чего вводится троичная система измерений (соответственно 0, +1 и -1) диагностических параметров, перемножается значение каждого параметра (во введенной системе измерений) на среднеарифметическое значение предельных его значений, суммируются значения полученных произведений и определяется интегральный показатель неисправностей, численное значение которого вместе с именем неисправности вносится в базу данных программного обеспечения комплекса. Имея базу данных с рядом максимально возможных неисправностей, можно точно выявить конкретную неисправность, что значительно сокращает трудоемкость диагностических работ и их стоимость. В случае отсутствия в базе данных численного значения подсчитанного интегрального показателя неисправности имя неисправности выявляется в ходе ремонтных работ и добавляется в базу данных.

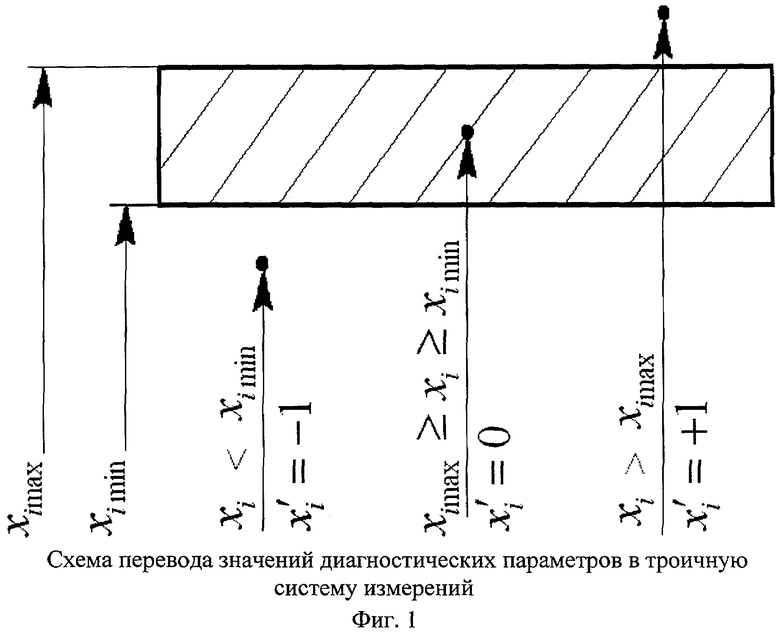

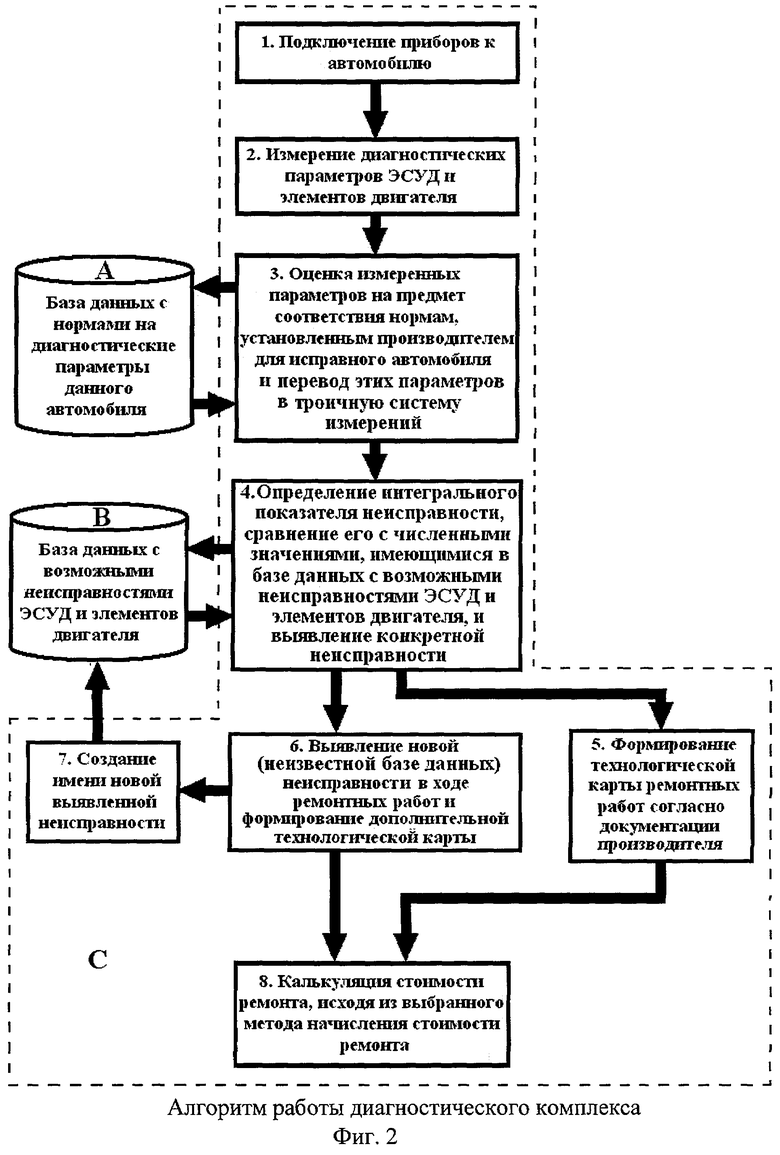

Сущность изобретения поясняется чертежами. На фиг.1 приведена схема перевода значений диагностических параметров в троичную систему измерений; на фиг.2 - алгоритм работы диагностического комплекса.

Заявленный способ диагностирования двигателя внутреннего сгорания заключается в следующем.

На автомобиле конкретной марки при определенных неисправностях D1, D2, D3, …, Dm замеряется ряд диагностических параметров x1, x2, x3, …, xn, которые наиболее полно характеризуют работу двигателя и его систем.

Полученные абсолютные значения параметров x1, x2, х3, …, xn переводятся в троичную систему измерений (фиг.1) следующим образом.

Если измеренное значение диагностического параметра хi соответствует условию ximax≥хi≥ximin, т.е. оно находится внутри допустимого предела, то это значение в троичной системе измерений принимает значение, равное 0  . Если абсолютное значение параметра хi соответствует условию xi<ximin, то в троичной системе измерений оно обозначается как

. Если абсолютное значение параметра хi соответствует условию xi<ximin, то в троичной системе измерений оно обозначается как  . Если же xi>ximах, то

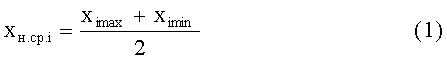

. Если же xi>ximах, то  . На основании нормативных предельных значений диагностических параметров xmах и xmin, установленных производителем, подсчитывается среднеарифметическое из предельных значений каждого параметра по формуле

. На основании нормативных предельных значений диагностических параметров xmах и xmin, установленных производителем, подсчитывается среднеарифметическое из предельных значений каждого параметра по формуле

После перемножения значений  и xн.cp.i и сложения полученных произведений подсчитывается предлагаемый интегральный показатель неисправности

и xн.cp.i и сложения полученных произведений подсчитывается предлагаемый интегральный показатель неисправности

Если диагностируется исправный автомобиль, то значения  ,

,  ,

,  , …,

, …,  равны нулю и, как следствие, равен нулю интегральный показатель неисправности. При наличии любой неисправности, вызывающей отклонения параметров xi за их нормативные пределы, показатель HD принимает отличающееся для каждой неисправности значение. Вычисленные для каждой неисправности интегральные показатели вместе с именем неисправности вносятся в соответствующую базу данных.

равны нулю и, как следствие, равен нулю интегральный показатель неисправности. При наличии любой неисправности, вызывающей отклонения параметров xi за их нормативные пределы, показатель HD принимает отличающееся для каждой неисправности значение. Вычисленные для каждой неисправности интегральные показатели вместе с именем неисправности вносятся в соответствующую базу данных.

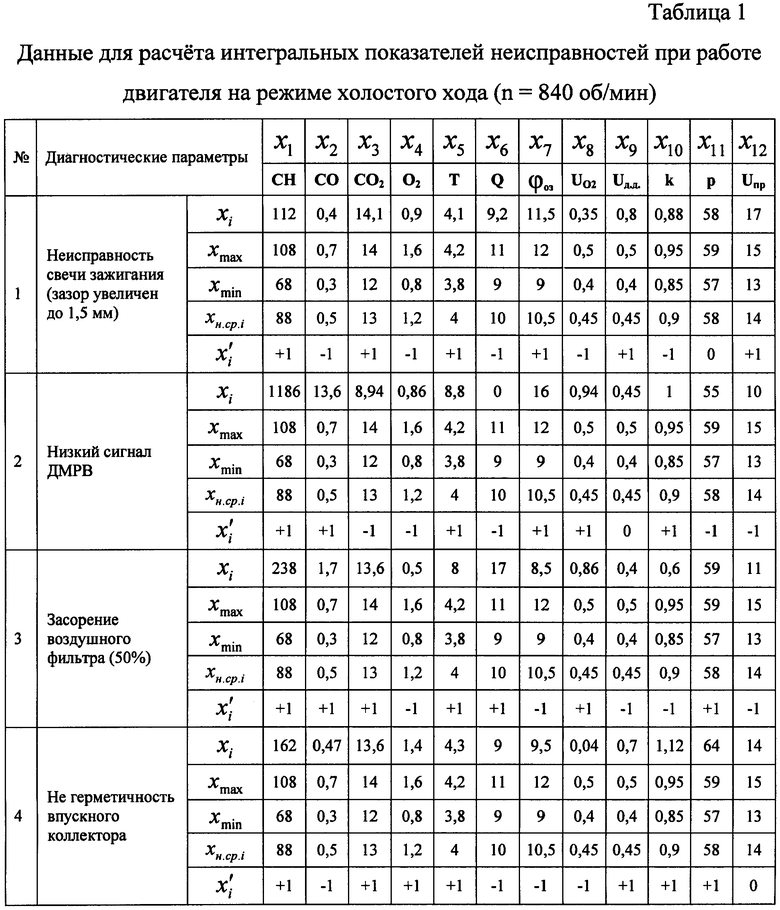

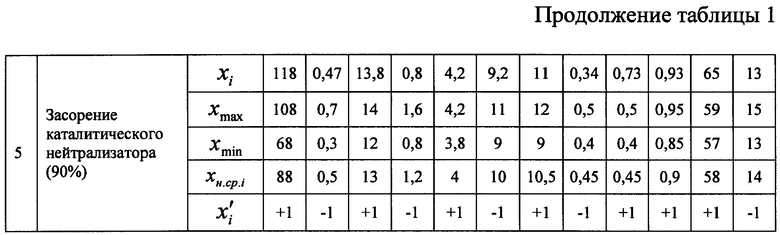

Пример расчета интегральных показателей неисправностей. Имеем значения 12-ти диагностических параметров хi, полученных экспериментальным путем при 5-ти неисправностях двигателей марок ВАЗ с распределенным впрыском топлива (таблица 1).

Вычислим интегральные показатели неисправностей, представленных в таблице 1, в которую включены также необходимые исходные данные.

где СН - содержание несгоревших углеводородов в отработавших газах, ppm; СО - содержание оксида углерода в отработавших газах, %; СО2 - содержание диоксида углерода в отработавших газах, %; O2 - содержание кислорода в отработавших газах, %; Т - время впрыска топлива форсункой, мс; Q - массовый расход воздуха двигателем, кг/ч; φоз - угол опережения зажигания, град; UO2 - напряжение датчика кислорода, В; Uд.д. - напряжение датчика детонации. В; k - коэффициент коррекции времени впрыска; р - разрежение во впускном коллекторе, кПа; Uпр - напряжение пробоя в высоковольтной цепи системы зажигания, кВ.

Зная значения  и xн.ср.i (таблица 1), по формуле (2) рассчитываем значение интегральных показателей НD для каждой из отмеченных в таблице 1 неисправностей.

и xн.ср.i (таблица 1), по формуле (2) рассчитываем значение интегральных показателей НD для каждой из отмеченных в таблице 1 неисправностей.

HD1=+1×112-1×0,4+1×14,1-1×0,9+1×4,1-1×9,2+1×11,5-1×0,35+1×0,8-1×0,88+0×58+1×17=147,77

НD2=+1×112+1×0,4-1×14,1-1×0,9+1×4,1-1×9,2+1×11,5+1×0,35+0×0,8+1×0,88-1×58-1×17=30,03

HD3=+1×112+1×0,4+1×14,1-1×0,9+1×4,1+1×9,2-1×11,5+1×0,35-1×0,8-1×0,88+1×58-1×17=167,87

HD4=+1×112-1×0,4+1×14,1+1×0,9+1×4,1-1×9,2-1×11,5-1×0,35+1×0,8+1×0,88+1×58+0×17=168,53

HD5=+1×112-1×0,4+1×14,1-1×0,9+1×4,1-1×9,2+1×11,5-1×0,35+1×0,8+1×0,88+1×58-1×17=172,73

Как видим, все рассчитанные интегральные показатели HD отличаются по своим численным значениям.

Данный способ диагностирования двигателя внутреннего сгорания и диагностический комплекс для его осуществления позволяют точно выявлять конкретные неисправности и значительно сокращать трудоемкость диагностических работ и их стоимость.

Источники информации

1. Патент №2187792 RU, МКИ, кл. G01М 15/00. Способ диагностирования двигателя внутреннего сгорания. Опубл. 20.08.2002.

2. Патент №2037803 RU, МКИ, кл. G01М 15/00. Способ оценки технического состояния двигателя внутреннего сгорания. Опубл. 19.06.1995.

3. Универсальный диагностический комплекс DTS-25. Холдинг ДИАМАКС. Интернет ресурс http://mosdialab.ru (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2561758C2 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ДИЗЕЛЕЙ | 1992 |

|

RU2034260C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2458330C1 |

| Способ дистанционной диагностики механического транспортного средства | 2015 |

|

RU2615806C1 |

| СПОСОБ ДЛЯ КОМПЛЕКСНОГО И ПОЭЛЕМЕНТНОГО ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538003C2 |

| Устройство для оценки технического состояния и выявления зарождающихся неисправностей в системах и механизмах двигателя | 2023 |

|

RU2820020C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРОБЕНЗОНАСОСОВ СИСТЕМЫ ТОПЛИВОПОДАЧИ АВТОМОБИЛЯ | 2012 |

|

RU2477384C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2150685C1 |

| Способ диагностики контура низкого давления автомобильного дизельного ДВС | 2020 |

|

RU2730690C1 |

| Устройство для оценки технического состояния двигателя внутреннего сгорания | 1984 |

|

SU1343267A1 |

Изобретение относится к области транспорта и может быть использовано для определения технического состояния электронной системы управления и элементов двигателей с распределенным впрыском топлива в процессе их изготовления, технического обслуживания и ремонта. Технический результат - выявление конкретных неисправностей всех систем и подсистем двигателя, в том числе и системы электронного управления двигателя за счет определения интегральных показателей конкретных неисправностей и включения их в базу данных программного обеспечения комплекса. Способ диагностирования двигателя внутреннего сгорания заключается в том, что на автомобиле конкретной марки при определенных неисправностях замеряется ряд наиболее информативных диагностических параметров, выявляются диагностические параметры, значения которых находятся в нормативных пределах, установленных производителем, а также вышли за пределы максимального и минимального нормативных значений, на основании чего вводится троичная система измерений (соответственно 0, +1 и -1) для каждого измеренного параметра, перемножается значение каждого параметра (во введенной системе измерений) на среднеарифметическое из предельных его значений, суммируются значения полученных произведений, определяется интегральный показатель неисправностей, численное значение которого соответствует конкретной неисправности. 1 табл., 2 ил.

Способ диагностирования двигателя внутреннего сгорания путем измерения диагностических параметров и сравнения их с нормативными значениями, отличающийся тем, что на автомобиле конкретной марки при определенных неисправностях дополнительно замеряются время впрыска топлива форсункой, массовый расход воздуха двигателем, напряжение датчика кислорода, напряжение датчика детонации, коэффициент коррекции времени впрыска и разряжение во впускном коллекторе, выявляются диагностические параметры, значения которых находятся в нормативных пределах, установленных производителем, а также вышли за пределы максимального и минимального нормативных значений, на основании чего вводится троичная система измерений (соответственно 0, +1 и -1) для каждого измеренного параметра, перемножается значение каждого параметра (во введенной системе измерений) на среднеарифметическое из предельных его значений, суммируются значения полученных произведений, определяется интегральный показатель неисправностей, численное значение которого соответствует конкретной неисправности.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187792C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2037803C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ СПАЗМА МЫШЦ ПРИ ИЗВЛЕЧЕНИИ ЗАСТРЯВШЕЙ В ТКАНЯХ АКУПУНКТУРНОЙ ИГЛЫ | 2011 |

|

RU2449769C1 |

| US 2004002810 A1, 01.01.2004 | |||

| DE 19595415 A1, 22.08.1996 | |||

| JP 2003176726 A, 27.06.2003 | |||

| Приспособление для клеймения изделий | 1959 |

|

SU125746A1 |

Авторы

Даты

2013-02-20—Публикация

2009-12-28—Подача