Заявляемое изобретение относится к области технического обслуживания, содержания транспортных средств и обеспечения электробезопасности электрифицированного транспорта. Предлагаемый способ дистанционной диагностики предназначен для выявления дефекта на ранней стадии его зарождения и для оценки технического состояния механического транспортного средства, а именно, автомобиля, троллейбуса. Диагностирование осуществляют из центра технического обслуживания, оснащенного диагностическим комплексом.

Известен способ, описанный в патенте РФ №2279099, кл. G01R 27/18 2006.06.27, позволяющий осуществлять контроль сопротивления изоляции электрооборудования троллейбуса и оценивать потенциальную опасность поражения электрическим током в случае прикасания к корпусу троллейбуса. Указанный способ предусматривает выполнение следующей совокупности операций.

Измеряют напряжения между шиной с положительным потенциалом и корпусом и шиной с отрицательным потенциалом и корпусом.

Шунтируют сопротивление изоляции между шиной с отрицательным потенциалом и корпусом сопротивлением известной величины и измеряют напряжения между шиной с положительным потенциалом и корпусом и шиной с отрицательным потенциалом и корпусом.

Шунтируют сопротивление изоляции между шиной с отрицательным потенциалом и корпусом другим сопротивлением известной величины и измеряют напряжения между шиной с положительным потенциалом и корпусом и шиной с отрицательным потенциалом и корпусом.

Определяют падение напряжения в питающей сети.

Вычисляют сопротивления изоляции шин с положительным и отрицательным потенциалами, переходное сопротивление между корпусом троллейбуса и землей, потенциал корпуса относительно земли и возможный ток утечки в случае прикасания человека к корпусу троллейбуса соответственно по приближенным формулам.

Сравнивают полученные значения с допустимыми значениями. По условиям электробезопасности ток, протекающий через тело человека, не должен превышать 3 мА.

Недостатком известного способа являются ограниченные функциональные возможности, обусловленные, во-первых, ограниченностью вида транспортного средства, которое может быть выбрано в качестве объекта применения данного способа, во-вторых, ограниченностью контролируемых параметров. В известном способе предусмотрен контроль лишь одного параметра, называемого током утечки. Контроль тока утечки не позволяет оценить степень изношенности изоляции и ресурс ее безопасного использования. При оценке электробезопасности троллейбуса, определяемой состоянием корпусной изоляции и изоляции электрооборудования, требуется контролировать кроме токов утечки такие параметры как ток абсорбции, ток поляризации, возвратное напряжение. В известном способе также не предусмотрен контроль дополнительных параметров, характеризующих техническое состояние такого вида механического транспортного средства как автомобиль.

Другой недостаток известного способа определяется неудовлетворительным качеством диагностики, обусловленным невозможностью идентификации неисправности на ранней стадии ее возникновения в случае, когда значения параметров диагностируемого технического объекта не достигают заданных предельных значений. Неисправность идентифицируется только при условии выхода значения какого-либо параметра за границы допустимого диапазона значений. Известный способ не позволяет получить сведения о скрытых нарушениях рабочего процесса в контролируемом объекте, возникающих задолго до их внешнего проявления, так как между параметрами не анализируются корреляционные связи, которые искажаются значительно раньше, чем возникают отклонения от нормы какого-либо отдельного параметра. Обладая низким качеством диагностирования, известный способ не обеспечивает получение достоверной оценки технического состояния диагностируемого объекта до наступления отказа, то есть на стадии зарождения и развития неисправности.

Третий недостаток известного способа заключается в низкой эффективности использования всей ранее накопленной за время эксплуатации информации в виде зарегистрированных показаний контрольно-измерительных приборов. Обычно используются только те зарегистрированные показания измерительных приборов, которые выходят за границы допустимого диапазона значений.

Известен способ, описанный в патенте EP №1156316 A1, кл. G01M 17/07, 2001.11.21, позволяющий передавать от автомобиля в диагностический комплекс сигналы, отображающие регистрационные данные и эксплуатационные характеристики автомобиля и его функциональных узлов.

В диагностическом комплексе указанный способ предусматривает выполнение следующих операций. Идентифицируют принятые регистрационные данные, отслеживают уровень снижения эксплуатационных характеристик, выявляют возможные неисправности и передают на автомобиль сигналы с оценкой технического состояния автомобиля и его функциональных узлов.

Передают на автомобиль рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между автомобилем и диагностическим комплексом осуществляют посредством телекоммуникационных средств связи общего пользования или с выделенными линиями связи.

Недостатком указанного способа являются ограниченные функциональные возможности, обусловленные, во-первых, ограниченностью вида транспортного средства, которое может быть выбрано в качестве объекта применения данного способа, во-вторых, ограниченностью набора контролируемых эксплуатационных характеристик, то есть контролируемых параметров. Ограниченность набора контролируемых параметров обусловлена ограниченными функциональными возможностями электронных блоков управления (контроллеров) системами автомобиля. В указанном способе отсутствует возможность контроля параметров, характеризующих техническое состояние такого вида механического транспортного средства как троллейбус.

Другой недостаток указанного способа определяется неудовлетворительным качеством диагностики, обусловленным тем, что в диагностическом комплексе обрабатываются сигналы, отличающиеся по форме и протоколу от исходных сигналов, выдаваемых контроллерами.

Неудовлетворительное качество диагностирования указанным способом обусловлено также невозможностью идентификации неисправности на ранней стадии ее возникновения в случае, когда значения параметров диагностируемого технического объекта не достигают заданных предельных значений. Неисправность идентифицируется только при условии выхода значения какого-либо параметра за границы допустимого диапазона значений. Указанный способ не позволяет получить сведения о скрытых нарушениях рабочего процесса в контролируемом объекте, возникающих задолго до их внешнего проявления, выражающегося в отклонении от нормы какого-либо отдельного параметра.

Обладая низким качеством диагностирования, указанный способ не обеспечивает получение достоверной оценки технического состояния диагностируемого объекта до наступления отказа, то есть на стадии зарождения и развития неисправности.

Третий недостаток указанного способа заключается в низкой эффективности использования всей ранее накопленной за время эксплуатации информации в виде зарегистрированных показаний контрольно-измерительных приборов. В указанном способе используются только те зарегистрированные показания измерительных приборов, которые выходят за границы допустимого диапазона значений.

Из числа аналогов наиболее близким по технической сущности к заявляемому техническому решению следует считать известный способ дистанционного диагностирования автомобиля из центра технического обслуживания, оснащенного диагностическим комплексом, описанный в патенте РФ №2252882, кл. B60S 5/00, G01M 17/00 2004.09.22. Указанный аналог выбран в качестве прототипа.

В прототипе от автомобиля в диагностический комплекс передают сигналы, отображающие регистрационные данные и эксплуатационные характеристики автомобиля и его функциональных узлов. В диагностическом комплексе идентифицируют принятые данные, отслеживают уровень снижения эксплуатационных характеристик, выявляют возможные неисправности и передают на автомобиль сигналы с оценкой технического состояния автомобиля и его функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных.

Обмен информацией между автомобилем и диагностическим комплексом осуществляют посредством телекоммуникационных средств связи общего пользования или с выделенными линиями связи. При этом сигналы, отображающие эксплуатационные характеристики автомобиля и его функциональных узлов, получают от контроллеров. Формирование сигналов, исходящих от контроллеров, и сигналов, входящих в диагностический комплекс, осуществляют с первичными формой и протоколом, пригодными для обработки стандартными диагностическими устройствами.

Передачу сигналов телекоммуникационными средствами связи в обоих направлениях осуществляют со вторичными формой и протоколом, пригодными для передачи телекоммуникационными средствами связи. Переход от первичных формы и протокола ко вторичным и обратно производят путем процессорного преобразования.

В диагностическом комплексе уровень снижения эксплуатационных характеристик автомобиля и его функциональных узлов отслеживают путем опроса накопителей неисправностей.

Недостатком прототипа являются ограниченные функциональные возможности, обусловленные, во-первых, ограниченностью вида транспортного средства, которое может быть выбрано в качестве объекта применения данного способа, во-вторых, ограниченностью набора контролируемых эксплуатационных характеристик, то есть контролируемых параметров. Ограниченность набора контролируемых параметров обусловлена ограниченными функциональными возможностями электронных блоков управления (контроллеров) системами автомобиля. В прототипе отсутствует возможность контроля параметров, характеризующих техническое состояние такого вида механического транспортного средства как троллейбус.

Другой недостаток прототипа определяется неудовлетворительным качеством диагностики, обусловленным невозможностью идентификации неисправности на ранней стадии ее возникновения в случае, когда значения параметров диагностируемого технического объекта не достигают заданных предельных значений. Неисправность идентифицируется только при условии выхода значения какого-либо параметра за границы допустимого диапазона значений. Прототип не позволяет получить сведения о скрытых нарушениях рабочего процесса в контролируемом объекте, возникающих задолго до их внешнего проявления, выражающегося в отклонении от нормы какого-либо отдельного параметра.

Обладая низким качеством диагностирования, прототип не обеспечивает получение достоверной оценки технического состояния диагностируемого объекта до наступления отказа, то есть на стадии зарождения и развития неисправности.

Третий недостаток прототипа заключается в низкой эффективности использования всей ранее накопленной за время эксплуатации информации в виде зарегистрированных показаний контрольно-измерительных приборов. В прототипе используются только те зарегистрированные показания измерительных приборов, которые выходят за границы допустимого диапазона значений.

В задаче, на решение которой направлено заявляемое изобретение, требуется создать способ дистанционного диагностирования механического транспортного средства, например, автомобиля, троллейбуса, осуществляющий перечисленные ниже возможности.

Возможность выделения подсистемы механического транспортного средства, например, автомобиля, троллейбуса и набора отдельных измеряемых параметров, которые характеризуют основные свойства процессов, происходящих в соответствующей подсистеме. Возможность периодически через равные промежутки времени получать от дополнительно установленных на механическом транспортном средстве датчиков сигналы, отображающие выделенные эксплуатационные характеристики выделенной подсистемы.

Возможность выявления для выделенных параметров общего фактора, называемого интегральным показателем, обусловливающего процессы, происходящие в соответствующей подсистеме. Указанная возможность позволяет сформировать такой набор эксплуатационных характеристик (параметров), которые заменяют одним общим фактором (интегральным показателем). Наблюдение за скоростью изменения величины общего фактора при эксплуатации позволяет обнаруживать предотказные состояния соответствующей подсистемы на очень ранних стадиях развития дефекта.

Возможность измерять полученные от датчиков сигналы соответствующим измерительным прибором.

Возможность получать от измерительного прибора сигналы, отображающие измеренные эксплуатационные характеристики соответствующей выделенной подсистемы.

Возможность передавать от механического транспортного средства в диагностический комплекс сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной подсистемы механического транспортного средства и соответствующих функциональных узлов.

Возможность осуществлять по принятым от механического транспортного средства, например, автомобиля, троллейбуса регистрационным данным идентификацию подсистемы, подлежащей диагностированию. При диагностировании подсистемы используется интегральный показатель (общий фактор) правильности ее функционирования.

Возможность осуществлять расчет для диагностируемой подсистемы величины выявленного интегрального показателя с помощью модуля факторного анализа, входящего в состав программного пакета "Statistica". Факторный анализ параметров позволяет отслеживать стабильность корреляционных связей между отдельными параметрами и между параметрами и общим фактором (интегральным показателем), которые искажаются значительно раньше, чем возникают отклонения от нормы какого-либо отдельного параметра.

Возможность сохранения в соответствующих накопителях значений эксплуатационных характеристик (параметров), поступивших в диагностический комплекс, и вычисленной величины интегрального показателя для выявления не только возможных неисправностей, а также возможных скрытых зарождающихся дефектов.

Возможность выявления нарушений процесса функционирования на стадии старения диагностируемой подсистемы механического транспортного средства. Появление нарушений процесса функционирования контролируемой подсистемы выражается в резком увеличении скорости изменения интегрального показателя (общего фактора) технического состояния диагностируемой подсистемы.

Из информационных источников, например, http://www.mehanik-ua.ru известно о том, что установлено три периода износа технической системы. В начале эксплуатации системы короткий период износа, составляющий пять процентов времени эксплуатации, называют периодом приработки, после которого наступает установившийся, медленный износ. Скорость изнашивания в период установившегося износа изменяется незначительно. После периода медленного износа наступает период нарастающего износа. Скорость износа в этот период резко возрастает. Этот период называют периодом аварийного (катастрофического) износа. Задача диагностики состоит в том, чтобы разделить эксплуатируемую техническую систему на подсистемы и элементы, объединяемые иерархической структурой связей, с целью объективной оценки ее технического состояния. Путем измерения эксплуатационных параметров системы и выявления увеличения скорости изменения числовых значений параметров системы возможно сделать своевременный вывод о наступлении предотказного (предаварийного) состояния эксплуатируемой системы.

Технический результат заявленного изобретения заключается в расширении функциональных возможностей дистанционного диагностирования, повышении качества дистанционной диагностики за счет выявления предотказного состояния технического объекта на ранней стадии развития дефекта, повышении эффективности использования накапливаемой за время эксплуатации информации в виде зарегистрированных показаний контрольно-измерительных приборов.

Технический результат достигается тем, что в способе дистанционной диагностики механического транспортного средства, согласно которому от механического транспортного средства в диагностический комплекс передают сигналы, отображающие регистрационные данные и эксплуатационные характеристики механического транспортного средства и его функциональных узлов, в диагностическом комплексе идентифицируют принятые регистрационные данные, отслеживают уровень снижения эксплуатационных характеристик, выявляют возможные неисправности и передают на механическое транспортное средство сигналы с оценкой технического состояния механического транспортного средства и его функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между механическим транспортным средством и диагностическим комплексом осуществляют посредством телекоммуникационных средств связи общего пользования или с выделенными линиями связи, а сигналы, отображающие эксплуатационные характеристики механического транспортного средства и его функциональных узлов, получают от контроллеров через диагностический разъем, формирование сигналов, исходящих от контроллеров, и сигналов, входящих в диагностический комплекс, осуществляют с первичными формой и протоколом, пригодными для обработки стандартными диагностическими устройствами, передачу сигналов телекоммуникационными средствами связи в обоих направлениях осуществляют со вторичными формой и протоколом, пригодными для передачи телекоммуникационными средствами связи, при этом переход от первичных формы и протокола ко вторичным и обратно производят путем процессорного преобразования, в диагностическом комплексе уровень снижения эксплуатационных характеристик механического транспортного средства и его функциональных узлов отслеживают путем опроса накопителей неисправностей, согласно изобретению выделяют для диагностирования подсистему механического транспортного средства и для подсистемы набор эксплуатационных характеристик (параметров), которые являются признаками технического состояния подсистемы, сигналы, отображающие выделенные эксплуатационные характеристики подсистемы механического транспортного средства и его функциональных узлов, периодически через равные промежутки времени получают от дополнительно установленных на механическом транспортном средстве датчиков, измеряют полученные от датчиков сигналы соответствующим измерительным прибором, получают от измерительного прибора сигналы, отображающие измеренные эксплуатационные характеристики соответствующей выделенной подсистемы, передают от механического транспортного средства в диагностический комплекс сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной подсистемы механического транспортного средства и соответствующих функциональных узлов, в диагностическом комплексе идентифицируют принятые регистрационные данные выделенной подсистемы, вычисляют, используя значения измеренных сигналов, отображающих соответствующие параметры, с помощью метода факторного анализа параметров для подсистемы величину интегрального показателя (общего фактора), сохраняют поступившие в диагностический комплекс значения эксплуатационных характеристик (параметров) и величину вычисленного интегрального показателя в соответствующих накопителях, сравнивают через равные промежутки времени скорость изменения величины интегрального показателя с начальной скоростью в процессе эксплуатации, причем вывод о проявлении скрытых зарождающихся дефектов, приводящих к предотказному состоянию контролируемой подсистемы, делают при увеличении скорости изменения более чем в три раза, передают на механическое транспортное средство сигналы с оценкой технического состояния механического транспортного средства и соответствующих функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между механическим транспортным средством и диагностическим комплексом осуществляют с помощью телекоммуникационных средств связи общего пользования или с выделенными линиями связи.

Проведенный анализ уровня техники позволил установить отсутствие аналогов, характеризующихся совокупностями признаков, тождественных всем признакам заявленного способа. По сравнению с наиболее близким аналогичным техническим решением предлагаемое техническое решение имеет следующие новые признаки (операции).

Выделяют для диагностирования подсистему механического транспортного средства, например, автомобиля, троллейбуса и для подсистемы набор эксплуатационных характеристик (параметров), которые являются признаками технического состояния подсистемы.

Сигналы, отображающие выделенные эксплуатационные характеристики подсистемы механического транспортного средства и его функциональных узлов, периодически через равные промежутки времени получают от установленных на механическом транспортном средстве датчиков.

Измеряют полученные от датчиков сигналы соответствующим измерительным прибором.

Получают от измерительного прибора сигналы, отображающие измеренные эксплуатационные характеристики соответствующей выделенной подсистемы.

Передают от механического транспортного средства в диагностический комплекс сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной подсистемы механического транспортного средства и соответствующих функциональных узлов.

Идентифицируют в диагностическом комплексе принятые регистрационные данные выделенной подсистемы.

Вычисляют, используя значения измеренных сигналов, отображающих соответствующие параметры, с помощью метода факторного анализа параметров для подсистемы величину интегрального показателя (общего фактора).

Сохраняют поступившие в диагностический комплекс значения эксплуатационных характеристик (параметров) и величину вычисленного интегрального показателя в соответствующих накопителях.

Сравнивают через равные промежутки времени скорость изменения величины интегрального показателя с начальной скоростью в процессе эксплуатации, причем вывод о проявлении скрытых зарождающихся дефектов, приводящих к преддефектному состоянию контролируемой подсистемы, делают при увеличении скорости изменения более чем в три раза.

Передают на механическое транспортное средство сигналы с оценкой технического состояния механического транспортного средства и соответствующих функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между механическим транспортным средством и диагностическим комплексом осуществляют с помощью телекоммуникационных средств связи общего пользования или с выделенными линиями связи.

Следовательно, заявленное техническое решение соответствует условию патентоспособности "новизна".

Из определенного заявителем уровня техники не следуют явным образом признаки заявленного изобретения и не выявлена известность влияния, обеспечиваемого существенными признаками заявленного изобретения, на достижение указанного технического результата. Т. е. не известно правило для достижения указанного технического результата, осуществляемое на основании существенных признаков заявленного изобретения. Следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

В предлагаемом способе использован факторный анализ параметров, эффективность которого показана в статье Рыбалко В.В. Параметрическое диагностирование энергетических объектов на основе факторного анализа в среде STATISTICA. // Научно-Практический журнал Exponenta Pro 2 (6)/2004. Ниже приводится краткое пояснение основных теоретических утверждений факторного анализа.

Для анализа используется информационный портрет технического объекта, представляемый в виде матрицы X(1:p, 1:n) зафиксированных параметров объекта, где p - число параметров, n - число строк. Зависимость между наблюдаемыми параметрами представляется ковариационной (корреляционной) матрицей Σ(1:p, 1:p). Путем линейного преобразования

можно уменьшить размерность исходного факторного пространства X(1:p) до уровня Y(1:p'), при этом p'<<p. (Айвазян С.А. и др. Классификация многомерных наблюдений. - М., 1974). Линейное преобразование соответствует преобразованию точки, характеризующей состояние объекта в p-мерном пространстве, в новое пространство измерений с меньшей размерностью p'. Практическая значимость преобразования повышается в том случае, когда новое факторное пространство имеет ясный физический смысл.

В уравнении (1) матрица Y(1:p', 1:n) содержит общие (ненаблюдаемые в действительности) факторы, которые по существу являются гиперпараметрами, характеризующими наиболее общие свойства анализируемого объекта. Общие факторы чаще всего выбирают ортогональными (статистически независимыми), что облегчает их физическую интерпретацию. Наблюдаемые параметры являются следствием изменения общих факторов.

Матрица U(1:p', 1:n) состоит из остаточных факторов (невязок), которые включают в основном ошибки измерения признаков x(i). Прямоугольная матрица Q(1:p, 1:p') содержит факторные нагрузки, определяющие линейную связь между признаками и гиперпараметрами.

Программный пакет статистического анализа STATISTICA позволяет в диалоговом режиме вычислить матрицу факторных нагрузок Q(1:p, 1:p'), а также значения одного или нескольких заранее заданных факторов.

При рассмотрении примера реализации предлагаемого способа диагностирования в качестве объектов диагностирования использованы два вида механического транспортного средства автомобиль и троллейбус. На объекте диагностирования устанавливают дополнительные датчики сигналов, отображающих соответствующие контролируемые параметры объекта диагностирования. Обеспечивают возможность выбора режима контроля технического состояния диагностируемого объекта с использованием дополнительно установленных датчиков. Допустимым является также режим контроля технического состояния диагностируемого объекта без использования дополнительно установленных датчиков.

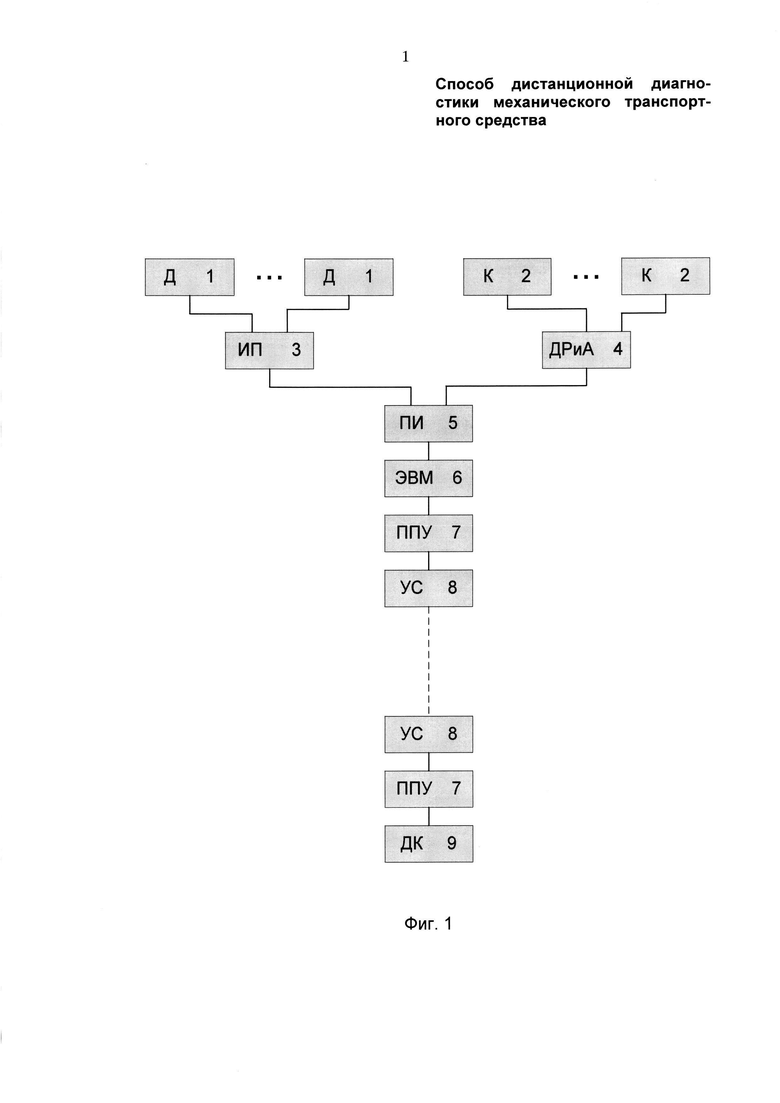

Пример реализации предлагаемого способа диагностирования поясняется фигурами 1, 2, 3 и таблицами 1, 2, 3, 4.

На фиг. 1 показан вариант схемы взаимодействия аппаратных средств, обеспечивающих осуществление способа передачи и приема диагностических сигналов между механическим транспортным средством, например, автомобилем или троллейбусом, находящимся на расстоянии от центра технического обслуживания, и диагностическим комплексом. Предполагается периодическое диагностирование механического транспортного средства.

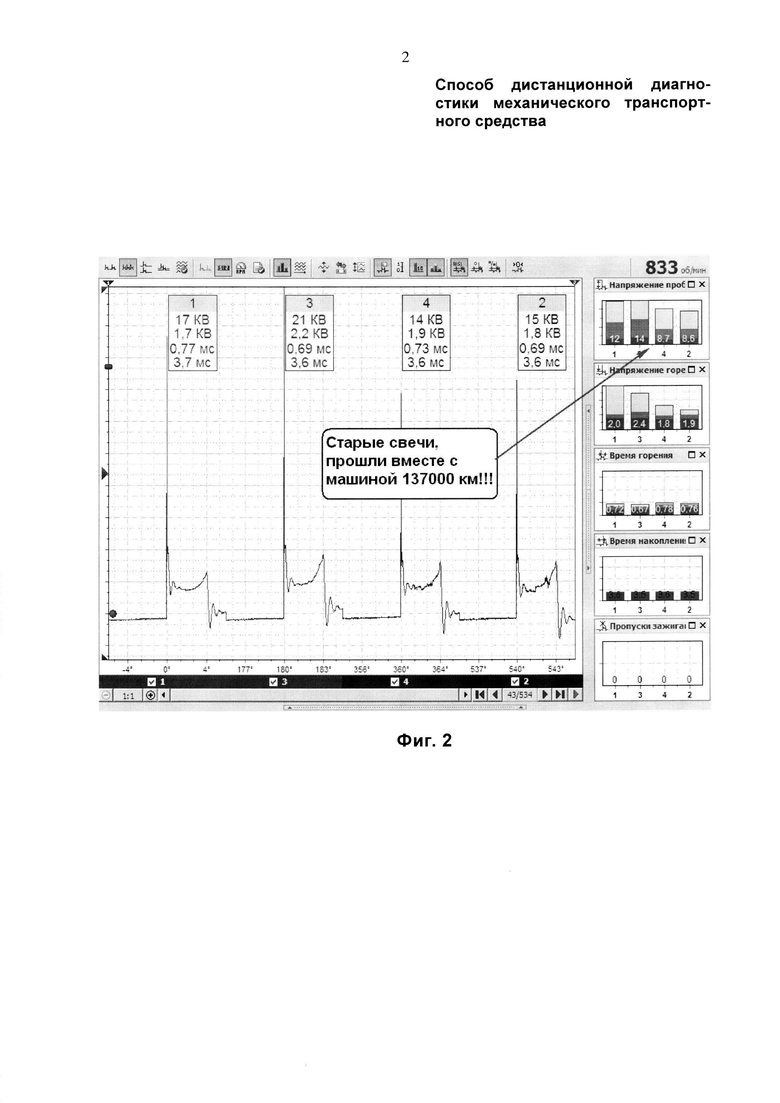

На фиг. 2 представлена осциллограмма вторичного (высокого) напряжения системы зажигания, в которой используют изношенные свечи зажигания.

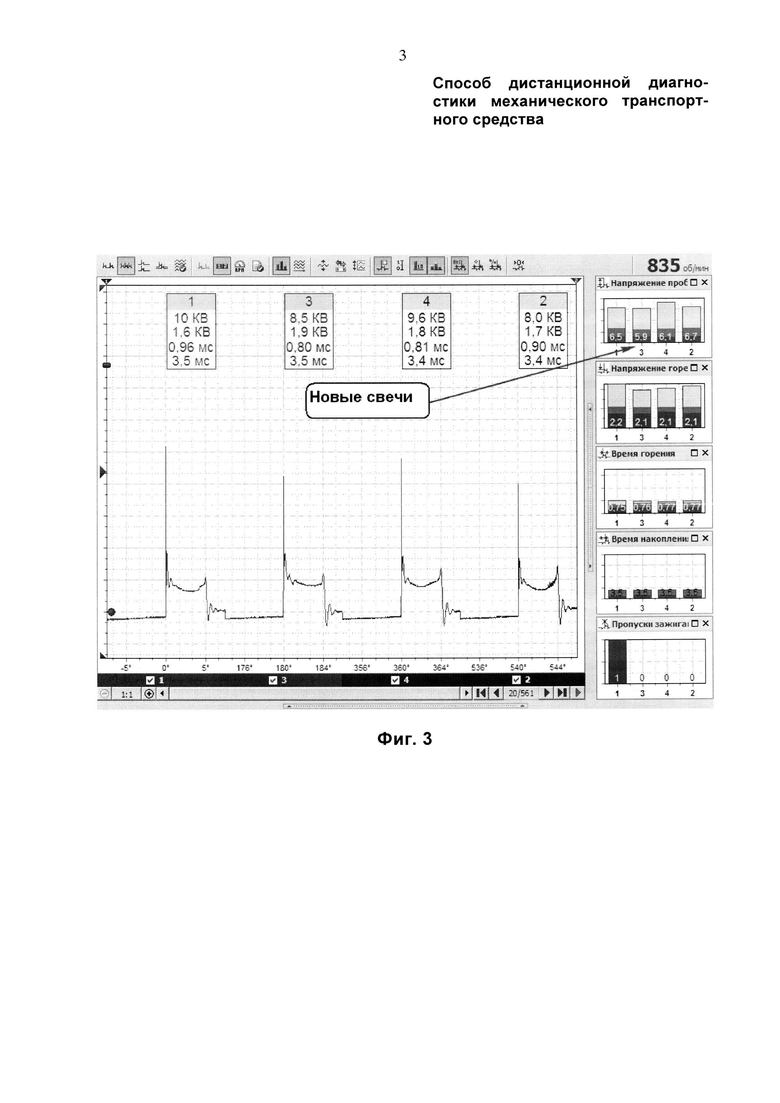

На фиг. 3 представлена осциллограмма вторичного (высокого) напряжения системы зажигания, в которой установлены новые свечи зажигания.

Каждому компоненту, изображенному на фиг. 1, сопоставлен номер. Датчикам (Д) сопоставлен номер 1. Накладные датчики емкостной «Cx universal)) и индуктивный «Lx universal)) используют для просмотра осциллограммы вторичного напряжения системы зажигания автомобиля. Для измерения электрических параметров составных частей троллейбуса используют в качестве контактных датчиков измерительные провода со щупами. Для управления функциональными блоками автомобиля используют контроллеры (К) 2. Измерительному прибору (ИП) сопоставлен номер 3. Диагностический разъем (ДР) автомобиля совместно с адаптером (А) обозначен номером 4. Указанный адаптер, преобразующий уровни сигналов, получаемых от контроллеров, подсоединен к портовому интерфейсу (ПИ) 5 компьютера (ЭВМ) 6, который через приемо-передающее устройство (ППУ) 7 взаимодействует с телекоммуникационными устройствами связи (УС) 8. Диагностическому комплексу (ДК) с компьютером сопоставлен номер 9.

Ниже приводятся пояснения примера осуществления предлагаемого способа дистанционного диагностирования, предусматривающего в качестве периодически диагностируемого механического транспортного средства автомобиль ВАЗ 2114 1,5 литра, имеющий бензиновый двигатель внутреннего сгорания.

На фиг. 2, 3 для иллюстрации возможных значений диагностируемых параметров в рассматриваемом примере осуществления предлагаемого способа диагностирования представлены осциллограммы импульса зажигания, полученные с помощью USB осциллографа для автомобиля ВАЗ 2114 1,5 литра, имеющего бензиновый двигатель внутреннего сгорания.

В соответствии с предлагаемым способом дистанционного диагностирования выделяют в рассматриваемом примере осуществления способа подсистему автомобиля, называемую системой зажигания. В любой системе зажигания можно выделить две электрические цепи. Низковольтная (первичная) цепь включает первичную обмотку катушки зажигания и непосредственно связанные с ней цепи прерывателя, коммутатора и других компонентов в зависимости от устройства конкретной системы зажигания. Высоковольтная (вторичная) цепь включает вторичную обмотку катушки зажигания, распределитель высоковольтной энергии, высоковольтные провода и свечи зажигания.

Перечень основных параметров любой системы зажигания выделяют, исходя из требований, которым должна соответствовать система зажигания автомобиля, являющегося механическим транспортным средством. В бензиновом двигателе воспламенение топливной смеси осуществляется искровым разрядом, возникающим между электродами свечи зажигания под действием высокого напряжения, формируемого во вторичной цепи системы зажигания. К системам зажигания предъявляют следующие требования.

1. Напряжение во вторичной цепи системы зажигания должно быть достаточным для пробоя воздушного промежутка между электродами свечи зажигания.

2. Искра, образующаяся между электродами свечи для воспламенения рабочей смеси в цилиндре двигателя, должна обладать достаточными энергией и продолжительностью, зависящими от состава, плотности и температуры рабочей смеси.

3. Момент зажигания (появления искры) должен быть строго определенным исключающим детонации и соответствовать режиму работы двигателя, характеризуемому количеством оборотов двигателя и нагрузкой на двигатель.

4. Функционирование всех элементов (функциональных узлов) системы зажигания должно быть надежным при высоких температурах и механических нагрузках.

5. Должен быть низким уровень электромагнитных и прочих помех, возникающих при работе системы зажигания, для исключения нарушений работы других электронных систем.

6. Должно обеспечиваться бесперебойное циклическое искрообразование в цилиндре двигателя, соответствующее порядку функционирования цилиндров и такту сжатия воспламеняемой рабочей смеси.

7. Форма и параметры импульса высокого напряжения, формируемого во вторичной цепи системы зажигания, должны соответствовать заданным нормам (допустимым диапазонам).

Исходя из перечисленных требований, любая система зажигания должна формировать импульс высокого напряжения, характеризуемый следующими основными параметрами. То есть в соответствии с предлагаемым способом дистанционной диагностики выделяют в рассматриваемом примере осуществления способа следующий набор эксплуатационных характеристик.

Длительность искрового разряда Tи соответствует времени, в течение которого протекает ток через искровой промежуток во время его пробоя.

Напряжение искрового разряда Uи, возникает между электродами искрового промежутка во время его пробоя.

Пробивное напряжение Uп обеспечивает пробой искрового промежутка между электродами свечи зажигания при заданных условиях.

Напряжение, характеризующее остаточную энергию Uост искрового разряда. Представляется суммой амплитуд колебаний напряжения, происходящих при затухании искрового разряда. Сумма амплитуд гармонических колебаний после окончания искрового разряда по наблюдению ряда исследователей составляет не менее половины амплитуды напряжения искрового разряда.

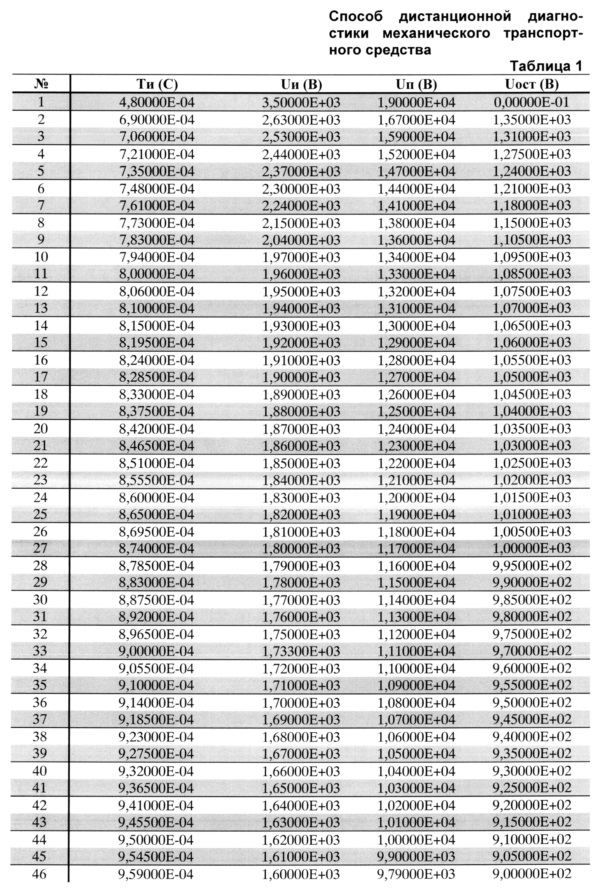

В табл. 1 приведены результаты периодических измерений значений четырех наблюдаемых параметров Tи, Uи, Uп, Uост высоковольтной цепи системы зажигания механического транспортного средства автомобиля ВАЗ 2114 1,5 литра.

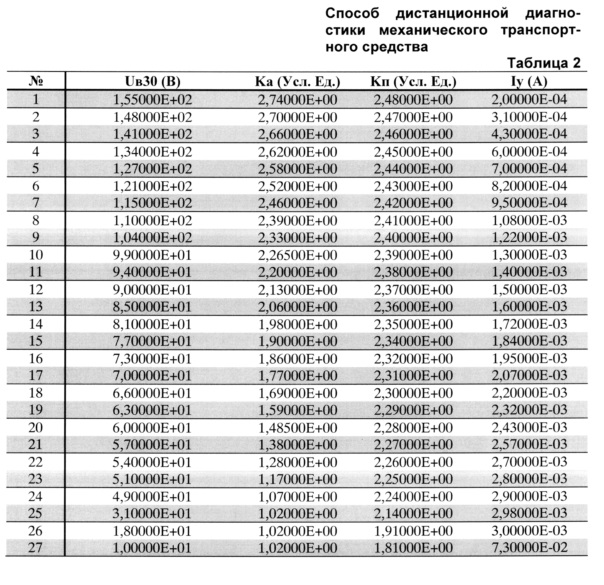

В табл. 2 приведены результаты периодических измерений значений четырех наблюдаемых параметров Uв30, Kа, Kп, Iу механического транспортного средства троллейбуса. Символ Uв30 обозначает возвратное напряжение, фиксируемое на тридцатой секунде после начала измерения. Символ Kа обозначает коэффициент абсорбции. Символом Kп обозначен коэффициент поляризации. Символ Iу обозначает ток утечки.

Табл. 3 в каждой строке содержит результат вычисления интегрального показателя (общего фактора) технического состояния системы зажигания автомобиля. Для вычисления интегрального показателя используют значения четырех наблюдаемых параметров, представленных в соответствующих строках табл. 1.

Табл. 4 в каждой строке содержит результат вычисления интегрального показателя (общего фактора) технического состояния тягового электрического двигателя и кузова троллейбуса. Для вычисления интегрального показателя используют значения четырех наблюдаемых параметров, представленных в соответствующих строках табл. 2.

Табл. 1, 2, 3, 4 отображают содержимое соответствующих накопителей диагностического комплекса, сохраняющих измеренные значения наблюдаемых параметров и вычисленных интегральных показателей (общих факторов) технического состояния диагностируемого объекта. Каждая строка табл. 1, 2 содержит последовательность значений наблюдаемых параметров, соответствующего объекта диагностирования на очередном этапе наблюдения. Каждой строке табл. 1 соответствует одна строка табл. 3 и каждой строке табл. 2 соответствует одна строка табл. 4. В каждой строке табл. 3, 4 приведена вычисленная для соответствующей строки наблюдаемых параметров табл. 1, 2 величина интегрального показателя технического состояния соответствующего объекта диагностирования на очередном этапе наблюдения. Между очередными этапами измерения наблюдаемых и сохраняемых значений параметров обеспечивают равные промежутки времени с целью слежения за скоростью изменения величины интегрального показателя в процессе эксплуатации объекта диагностирования.

С помощью табл. 1, 2, 3, 4 представляют матричные модели процессов функционирования соответствующих диагностируемых объектов, позволяющие установить соответствие между значениями набора измеряемых эксплуатационных характеристик соответственно двух механических транспортных средств автомобиля, троллейбуса и техническими состояниями указанных объектов, названными исправным, предаварийным и аварийным состояниями.

Состояние эксплуатируемого объекта называют исправным или работоспособным, если оно не является предаварийным и значения параметров объекта находятся в допустимых пределах.

Состояние эксплуатируемого объекта называют неработоспособным или аварийным, если значение хотя бы одного из параметров объекта не находится в допустимых пределах.

Для выявления предаварийного состояния объекта вычисляют скорость изменения величины интегрального показателя (общего фактора) технического состояния объекта диагностирования на очередном этапе эксплуатации. Резкое увеличение указанной скорости в процессе эксплуатации свидетельствует о значительном накоплении повреждений объекта диагностирования.

Состояние эксплуатируемого объекта называют предаварийным, если измеренные на текущем этапе эксплуатации значения параметров объекта находятся в допустимых пределах и скорость изменения величины интегрального показателя (общего фактора) технического состояния объекта диагностирования на текущем этапе эксплуатации более чем в три раза превышает указанную скорость, вычисленную на начальном этапе эксплуатации. Числовые характеристики, соответствующие начальному этапу эксплуатации механического транспортного средства автомобиля представлены в последней строке табл. 1, 3. Числовые характеристики, соответствующие начальному этапу эксплуатации механического транспортного средства троллейбуса представлены в первой строке табл. 2, 4.

В процессе функционирования системы зажигания между величинами выделенных эксплуатационных характеристик проявляются закономерные связи, о которых можно прочесть в учебной литературе и в научных статьях. Например, в статье "Поговорим о высоком" авторов Ф. Братский, А. Шевчук, В. Кирсанов в журнале "За рулем", 1998, 10 или в статьях, помещенных на сайте производителя диагностического оборудования для автомобилей Quantex Laboratory (2005 г.). Установлено, что чем больше напряжение Uи искрового разряда, тем меньше длительность Tи искрового разряда и наоборот. Установлено также, что чем выше пробивное Uп напряжение, тем будет меньше длительность Tи искрового разряда.

На основании закона Ф. Пашена можно утверждать о прямой пропорциональности (не строгой) величин, соответствующих Uп пробивному напряжению и зазору d между электродами свечи зажигания. Учитывая указанную выше связь между величинами Uп пробивного напряжения и Tи длительности искрового разряда, можно утверждать об обратной пропорциональной зависимости между величинами Tи и d.

Допустимые значения выделенных эксплуатационных характеристик наблюдаются при исправных свечах и катушках зажигания. Свечи зажигания наиболее быстро изнашиваемый функциональный блок системы зажигания. Изношенность свечи зажигания проявляется в изменении искрового зазора между электродами свечи, что приводит к изменению значений эксплуатационных характеристик. При анализе зависимости значений эксплуатационных характеристик от степени изношенности свечи зажигания выявляется закономерная связь между скоростью изменения выделенных эксплуатационных параметров и временем эксплуатации (наработка).

При пояснении примера осуществления предлагаемого способа дистанционного диагностирования механического транспортного средства автомобиля анализу подвергнут процесс изменения значений эксплуатационных характеристик системы зажигания, в которой свечи зажигания при эксплуатации претерпевали значительное изнашивание.

В диссертации на соискание ученой степени кандидата технических наук О.Ю. Попова "Определение диагностических параметров электронной системы зажигания с низковольтным распределением энергии" установлено, что изменение зазора в искровой свече зажигания оказывает наибольшее влияние на длительность искрового разряда. При пояснении примера осуществления предлагаемого способа дистанционного диагностирования в используемых числовых значениях эксплуатационных параметров, приведенных в матричной модели системы зажигания, учтены известные закономерности, которым подчиняются значения эксплуатационных характеристик системы зажигания.

В указанной ранее диссертации Попова О.Ю. рассчитан допуск на диапазон длительности искрового разряда, который составляет +-10%. В соответствие с указанным допуском и на основании анализа представленных на фиг. 3 осциллограмм процесса функционирования исправной системы зажигания, в которой установлены новые свечи зажигания, выявлены допустимые граничные значения длительности искрового разряда. При анализе технического состояния системы зажигания используют ее матричную модель, в которой допустимые граничные значения интервалов длительности искрового разряда составляют 0,96-0,87 ms и 0,87-0,78 ms.

В рассматриваемом примере осуществления предлагаемого способа диагностирования анализируется процесс ухудшения технических характеристик системы зажигания, проявляющийся прежде всего в уменьшении длительности Tи искрового разряда и в увеличении пробивного Uп напряжения по мере изнашивания свечи зажигания. В строках табл. 1 отражены значения выделенных эксплуатационных параметров, характеризующие техническое состояние системы зажигания через равные промежутки времени. Для каждого набора значений параметров вычисляют соответствующую величину интегрального показателя и рассчитывают скорость ее изменения. В первой строке табл. 1 приведены значения эксплуатационных параметров, появляющиеся при неисправной катушке зажигания, имеющей межвитковые замыкания в обмотке.

Измерения указанных выше эксплуатационных характеристик осуществляют с помощью осциллографа, для подключения которого используют дополнительные датчики. Инструкцию по использованию датчиков можно прочесть в статье В. Постоловского "Системы индивидуального зажигания" в журнале Автомастер 4, 2008.

Для проведения дистанционной диагностики технического состояния автомобиля устанавливают согласно инструкции по применению соответствующие накладные емкостной "Cx universal" и индуктивный "Lx universal" датчики 1 и подключают их к измерительному прибору 3, в качестве которого используют цифровой осциллограф, чтобы исключить влияние электромагнитных помех, возникающих при наличии неисправностей в системе зажигания. Например, USB Autoscope III, имеющий гальваническую развязку измерительных цепей и цепей порта USB 2.0 HI-SPEED, используемого для подключения осциллографа к компьютеру. Подключают измерительный прибор 3 через интерфейс 5 к бортовому компьютеру 6.

Для проведения дистанционной диагностики автомобиля можно использовать диагностическое устройство "MotoDocIII", позволяющее осуществить выявление неисправностей в системе зажигания. О правилах подключения прибора с помощью соответствующих датчиков к высоковольтному проводу любого цилиндра двигателя автомобиля можно прочесть в руководстве по эксплуатации диагностического устройства motodoc3.pdf на сайте www.quantexlab.ru.

Получают от установленных на автомобиле в соответствии с инструкцией по использованию емкостного и индуктивного датчиков 1 сигналы, подаваемые на входы измерительного прибора 3 цифрового осциллографа. Измеряют с помощью осциллографа выделенные эксплуатационные характеристики (параметры) импульса высокого напряжения и от осциллографа через соответствующий интерфейс 5 получают в бортовой компьютер 6 сигналы, отображающие измеренные эксплуатационные характеристики подсистемы зажигания. Сигналы, получаемые от датчиков 1, с помощью бортового компьютера 6 и приемо-передающего устройства с модемом 7, подключенного к бортовому компьютеру 6, преобразуют в форму, пригодную для передачи посредством телекоммуникационных средств связи 8 к диагностическому комплексу с компьютером 9, к входу которого подключено приемо-передающее устройство с модемом 7, соединенное с телекоммуникационными средствами связи 8 для приема и передачи в свое время сигналов и установлению связи между автомобилем и диагностическим комплексом. От автомобиля в диагностический комплекс 9 передают сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной для диагностирования системы зажигания, через телекоммуникационные средства связи 8 на приемо-передающее устройство 7, в котором формируют сигналы, входящие в диагностический комплекс 9.

Процедура диагностирования предусматривает многократный обмен сигналами между механическим транспортным средством, являющимся автомобилем, и диагностическим комплексом 9, поэтому устанавливаемые два приемо-передающих устройства 7 производят прямое и обратное преобразование соответственно входящих и выходящих сигналов. В качестве приемо-передающего устройства можно использовать GSM/GPRS-модем SIM900, сотовый телефон или соответствующую радиоаппаратуру.

Учитывая, что значения выделенных параметров импульсов зажигания, формируемых при исправном функционировании, в различных цилиндрах двигателя внутреннего сгорания отличаются незначительно, можно с целью упрощения при рассмотрении примера осуществления предлагаемого способа дистанционного диагностирования анализировать значения эксплуатационных параметров только для одного цилиндра.

В диагностическом комплексе идентифицируют принятые регистрационные данные выделенной подсистемы зажигания. Добавляют принятые на очередном этапе процесса диагностирования эксплуатационные характеристики (параметры) выделенной подсистемы зажигания, увеличивая количество строк табл. 1, сохраняемой в накопителе, соответствующем идентифицированной подсистеме автомобиля. Принятые параметры дополняют сохраненный ранее информационный портрет выделенной подсистемы, представляемый в виде табл. 1. Вычисляют, используя значения параметров (информационный портрет) подсистемы зажигания автомобиля, представленные в табл. 1, интегральный показатель (общий фактор) непрерывности искрообразования (ИПНИ). Для этой цели используют программный пакет статистического анализа STATISTICA, который позволяет в диалоговом режиме вычислять значение общего фактора для принятых значений параметров, размещенных в соответствующем накопителе и отображаемых в виде соответствующей строки табл. 1.

Используя известные результаты измерений эксплуатационных характеристик выделенной для диагностирования системы зажигания (смотри осциллограммы в тексте), а также известные из теории старения технических объектов закономерности о возрастании скорости изменения числовых значений эксплуатационных характеристик, воссоздается модель изменения технического состояния системы зажигания в процессе эксплуатации. Модель представляет собой матрицу числовых значений параметров системы зажигания, соответствующую информационному портрету диагностируемого технического объекта.

Начиная процесс периодического диагностирования, получают от автомобиля начальный (первый) набор значений эксплуатационных характеристик, отображаемых в последней строке матрицы параметров, заданной в виде табл. 1 и сохраняемых в соответствующем накопителе. Для рассматриваемого примера в последней строке и в соответствующем накопителе появятся следующие значения. Tи=0,959 ms; Uп=1600 V; Uп=9790 V; Uост=900 V. Указанный набор значений эксплуатационных характеристик свидетельствует об исправном функционировании системы зажигания в начале периода медленного износа, который следует после периода приработки. Для указанных значений параметров вычисляют величину 1,16997 ИПНИ, отображаемую в последней строке табл. 3 и сохраняемую в соответствующем накопителе.

Многократно через равные промежутки времени эксплуатации на объекте диагностирования измеряют эксплуатационные параметры, передают значения параметров в диагностический комплекс, получают и сохраняют в накопителе соответствующие значения эксплуатационных характеристик, отображаемых в виде соответствующих строк табл. 1. При выборе n числа измерений p параметров рекомендовано в упомянутой ранее статье Рыбалко В.В. соблюдать условие n≥p+51. В другом источнике информации (http://www.wikigraff.ru/факторный%20анализ.) рекомендуется число наблюдений (измерений) выбирать не менее чем в два раза больше числа переменных (параметров).

Для рассматриваемого примера осуществления способа дистанционного диагностирования назначают 38 измерений параметров за период медленного износа объекта диагностирования.

В качестве временного интервала между диагностическими наблюдениями (измерениями параметров) используют время, необходимое для пробега автомобилем 2000 км. Обычно износ электродов свечи зажигания составляет после пробега автомобилем 1000 км не более 0,015 мм. Из-за износа электродов свечи зажигания, допустимого за время гарантированного производителем пробега (гост р 53842-2010), пробивное напряжение может увеличиться на 40%-50% (www.infourok.ru/material.html?mid=56724). Вследствие увеличения пробивного напряжения система зажигания начинает работать с перебоями.

Для каждой совокупности периодически измеряемых с заданным временным интервалом значений эксплуатационных характеристик системы зажигания вычисляют значение ИПНИ. Затем вычисляют приращение величины ИПНИ, произошедшее за временной интервал между очередными диагностическими наблюдениями. Числовое значение приращения соответствует значению скорости изменения величины ИПНИ, представляемой в условных единицах за выбранный интервал времени между двумя очередными диагностическими наблюдениями. Если при очередном наблюдении скорость изменения величины интегрального показателя превысит зафиксированную в начале эксплуатации диагностируемого объекта скорость изменения величины ИПНИ более чем в три раза, то делают вывод о появлении предотказного состояния диагностируемого объекта.

Для рассматриваемого примера осуществления предлагаемого способа дистанционного диагностирования в последней и предпоследней строках табл. 1 представлены значения эксплуатационных параметров системы зажигания соответственно на начальном этапе и следующем очередном этапе процесса диагностирования, происходящего в период медленного износа. В последней и предпоследней строках табл. 3 представлены соответствующие величины ИПНИ, разница между которыми соответствует начальной скорости изменения величины ИПНИ и составляет 1,16997-1,12458=0,04539 условных единиц за заданный интервал времени.

В соответствии с теорией старения технического объекта период медленного износа своевременно сменяется периодом ускоренного износа. В период ускоренного износа за временной интервал, выбранный для диагностических наблюдений, происходит большее изменение значений эксплуатационных параметров системы зажигания, чем в период медленного износа. Характеристику числовых значений эксплуатационных параметров технической системы, которые проявляются в период аварийного износа можно найти в указанной выше статье В.В. Рыбалко. В статье установлено, что в начальный период аварийного износа технической системы можно на основании факторного анализа параметров получить сведения о предотказном состоянии диагностируемого объекта. В статье приведены пояснения изменения интегрального показателя, в качестве которого используется среднее расстояние между факторными нагрузками, в зависимости от срока эксплуатации. Процесс постепенного накопления повреждений характеризуется возрастанием интегрального показателя от 0,25 до 0,75 условных единиц.

В заявляемом изобретении в качестве интегрального показателя используют величину общего фактора, которую вычисляют через равные интервалы времени, каждый из которых соответствует времени пробега автомобилем, например, 2000 км. Указанный интервал принимают за единицу времени при расчете скорости изменения величины общего фактора в процессе эксплуатации механического транспортного средства. Находят разность двух величин общего фактора, вычисленных последовательно через один интервал времени. Найденная разность соответствует скорости изменения (прироста) величины интегрального показателя (общего фактора). Для оценки работоспособности диагностируемого механического транспортного средства в процессе эксплуатации сравнивают через равные интервалы времени скорость изменения величины интегрального показателя с начальной скоростью изменения этой величины. Начальную скорость вычисляют в период медленного износа технического объекта в начале процесса диагностирования. Вывод о появлении скрытых дефектов, приводящих к предотказному состоянию диагностируемого объекта, делают при увеличении скорости изменения величины интегрального показателя в процессе эксплуатации объекта более чем в три раза.

В десятой и девятой строках табл. 1 представлены значения эксплуатационных параметров системы зажигания соответственно на предыдущем и последующем этапах процедуры диагностирования в период кризиса, то есть в период аварийного износа. В десятой и девятой строках табл. 3 представлены соответственно величины ИПНИ. Скорость изменения величины ИПНИ в период аварийного износа составляет 0,56518-0,42148=0,14370 условных единиц за заданный интервал времени и превышает начальную скорость изменения величины ИПНИ более чем в три раза (0,04539*3=0,13617<0,14370), что позволяет сделать вывод о выявлении предотказного состояния диагностируемой системы зажигания. Оповещение о скрытых нарушениях рабочего процесса системы зажигания получают задолго до их внешнего проявления. В строке 9 табл. 1 значения параметров являются допустимыми.

Далее поясняется отличие между скоростями изменения величины ИПНИ при явных и скрытых дефектах системы зажигания. В первой строке табл. 1 представлены значения эксплуатационных параметров неисправной системы зажигания, полученные на последнем этапе эксплуатации. Неисправность выражается в межвитковых замыканиях обмотки катушки зажигания. При указанной неисправности отсутствует напряжение, характеризующее остаточную энергию Uост искрового разряда, и колебательный процесс после завершения искрового разряда.

В первой строке табл. 3 представлена величина ИПНИ при неисправной катушке зажигания. Скорость изменения этой величины, вычисленная на последнем этапе эксплуатации (см. строки 1, 2 табл. 3) составляет (-4,25623)-(-2,00158)=-2,25465 условных единиц за заданный интервал времени. Приведенная скорость превышает начальную скорость более чем в 49 раз. Отличие скоростей изменения величины ИПНИ при явных и скрытых дефектах системы зажигания очевидно.

После выявления предаварийного состояния диагностируемой системы зажигания по сотовому телефону передают оценку технического состояния автомобиля его владельцу и рекомендации по доводке эксплуатационных характеристик до оптимальных.

Ниже приводятся пояснения примера осуществления предлагаемого способа дистанционного диагностирования, предусматривающего в качестве периодически диагностируемого механического транспортного средства троллейбус.

В соответствии с предлагаемым способом дистанционного диагностирования выделяют в рассматриваемом примере осуществления предлагаемого способа в качестве подсистемы тяговый электродвигатель (ТЭД) и кузов троллейбуса, в котором размещаются пассажиры и обслуживающий персонал. От технического состояния электрической изоляции кузова и размещенных в нем, над ним и под ним компонентов электрического оборудования, например, ТЭД, зависит электрическая безопасность людей, находящихся в троллейбусе.

Требования к техническому состоянию изоляции сформулированы в нормативно технических документах по эксплуатации троллейбуса. Основные требования заключаются в соблюдении заданных ограничений величин тока утечки от кузова на землю и сопротивления корпусной изоляции. Известны методы контроля изоляции, основанные на последних достижениях науки. В этих методах используют в качестве параметров для оценки технического состояния электрической изоляции не только величины ее сопротивления и токов утечки, а также значения возвратного напряжения, значения коэффициентов абсорбции и поляризации.

Описание методов контроля изоляции можно найти, например, в книгах Серебрякова А.С. Электротехническое материаловедение. Электроизоляционные материалы: Учебное пособие для вузов ж. -д. транспорта. - М.: Маршрут, 2005. - 280 с.; Техника высоких напряжений: профилактический контроль и испытания изоляции / учебное пособие - М.: РГОТУПС, 1997. - 86 с.; в статье Серебрякова А.С, Семенова Д.А. определение оставшегося ресурса главной изоляции распределительных трансформаторов в журнале ЭЛЕКТРОТЕХНИК - 2013, №6, с. 2-8.

Величина сопротивления изоляции является параметром, характеризующим сквозной ток проводимости, называемый также током утечки. В соответствии с типовой инструкцией по обеспечению электробезопасности троллейбусов Р-29384702-0363-96 ток утечки не должен превышать 3,0 мА при заземленной системе питания или 1,5 мА при изолированной системе питания.

Известно, что при эксплуатации (при старении) электрической изоляции коэффициент абсорбции уменьшается. Причем измерение коэффициента абсорбции для оценки ресурса электрической прочности изоляции при ее старении осуществляют для хорошо просушенной изоляции.

Степень изношенности электрической изоляции также оценивают с помощью коэффициента поляризации. Если значение коэффициента поляризации становится меньше двух, то состояние изоляции считают предаварийным.

Для оценки степени старения используют возвратное напряжение, фиксируемое на тридцатой секунде после начала измерения. Возвратное напряжение создается электрическим зарядом, поглощенным на границе раздела двух слоев неоднородной изоляции. Для многих видов изоляции возвратное напряжение в процессе старения изоляции уменьшается.

Ухудшение изоляционных свойств можно своевременно обнаружить, наблюдая за скоростью изменения величины интегрального показателя состояния электрической изоляции.

В соответствии с предлагаемым способом дистанционной диагностики выделяют в рассматриваемом примере осуществления способа следующий набор из четырех эксплуатационных характеристик троллейбуса. Для оценки технического состояния корпусной изоляции ТЭД используют возвратное напряжение Uв30, фиксируемое на тридцатой секунде после начала измерения, характеризующее ресурс электрической прочности корпусной изоляции и коэффициент абсорбции Kа.

Техническое состояние корпусной изоляции кузова оценивают с помощью значений тока утечки Iу и коэффициента поляризации Kп, характеризующего степень старения изоляции.

Для проведения дистанционной диагностики технического состояния механического транспортного средства троллейбуса дополнительно устанавливают (подключают) в соответствующих контролируемых точках в качестве контактных датчиков 1 контактные измерительные щупы, которые своевременно подключают к измерительному прибору 3. В качестве измерительного прибора используют, например Absorption Current Tester (AC-Tester).

Измеряют, например, с помощью прибора AC-Tester выделенные эксплуатационные характеристики (параметры) корпусной изоляции и от измерительного прибора 3 через соответствующий интерфейс 5 получают в бортовой компьютер 6 сигналы, отображающие измеренные эксплуатационные характеристики корпусной изоляции ТЭД и кузова троллейбуса. Сигналы, получаемые отдатчика 1, с помощью бортового компьютера 6 и приемо-передающего устройства с модемом 7, подключенного к бортовому компьютеру 6, преобразуют в форму, пригодную для передачи посредством телекоммуникационных средств связи 8 к диагностическому комплексу с компьютером 9, к входу которого подключено приемо-передающее устройство с модемом 7, соединенное с телекоммуникационными средствами связи 8 для приема и передачи в свое время сигналов и установлению связи между объектом диагностирования, представленным в виде выделенной подсистемы троллейбуса, и диагностическим комплексом. От троллейбуса в диагностический комплекс 9 передают сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной подсистемы, состоящей из ТЭД и кузова троллейбуса, через телекоммуникационные средства связи 8 на приемо-передающее устройство 7, в котором формируют сигналы, входящие в диагностический комплекс 9.

Процедура диагностирования предусматривает многократный обмен сигналами между механическим транспортным средством троллейбусом и диагностическим комплексом 9, поэтому устанавливаемые два приемо-передающих устройства 7 производят прямое и обратное преобразование соответственно входящих и выходящих сигналов. В качестве приемо-передающего устройства можно использовать GSM/GPRS-модем SIM900, сотовый телефон или соответствующую радиоаппаратуру.

В диагностическом комплексе идентифицируют принятые регистрационные данные выделенной подсистемы, состоящей из ТЭД и кузова троллейбуса. Добавляют принятые при очередном процессе диагностирования значения эксплуатационных характеристик (параметров) выделенной подсистемы троллейбуса, увеличивая количество строк табл. 2, сохраняемой в накопителе, соответствующем идентифицированной подсистеме троллейбуса. Принятые значения параметров дополняют сохраненный ранее информационный портрет выделенной подсистемы, представляемый в виде табл. 2.

Для демонстрации числовых значений, составляющих информационный портрет диагностируемой подсистемы троллейбуса, в рассматриваемом примере осуществления способа дистанционного диагностирования используют результаты исследования, представленные в статье Серебрякова А.С. Оценка состояния корпусной изоляции тягового электрического двигателя по абсорбционным характеристикам, опубликованной в журнале Электричество №6 в 2004 году. В указанной статье установлено, что с увеличением пробега корпусная изоляция ТЭД изнашивается, ее электрическая прочность снижается и величина возвратного напряжения, характеризующего состояние изоляции, уменьшается по экспоненциальному закону.

Перед началом процесса периодического диагностирования корпусной изоляции ТЭД и кузова троллейбуса измеряют значение возвратного напряжения Uв30 корпусной изоляции ТЭД. По величине возвратного напряжения судят об имеющемся ресурсе диагностируемого объекта. Если возвратное напряжение Uв30 составляет 20 B или меньше, то ресурс изоляции исчерпан. Для восстановления свойств сильно изношенной изоляции ТЭД требуется капитальный ремонт для полной замены обмотки. Периодическое диагностирование корпусной изоляции ТЭД осуществляют на этапе эксплуатации ТЭД после очередного ремонта, который предшествует капитальному ремонту. В период эксплуатации ТЭД перед капитальным ремонтом требуется повышенное внимание к состоянию корпусной изоляции.

Перед началом периодического диагностирования назначают количество n периодических измерений параметров изоляции, осуществляемых в процессе диагностирования. Выбор количества измерений осуществляют в соответствии с рекомендацией, изложенной в статье В.В. Рыбалко. После выбора количества n измерений определяют интервал времени между диагностическими измерениями параметров изоляции. Для этой цели выявляют в нормативных документах величину максимально допустимого пробега Run объекта диагностирования на этапе его эксплуатации между капитальным ремонтом и ему предшествующим. Величина интервала времени между диагностическими наблюдениями соответствует времени, затрачиваемому на пробег, величина которого R равна частному от деления известной величины Run допустимого пробега на выбранное количество n периодических измерений R = Run/n.

Для ТЭД, технические характеристики которого исследуют в рассматриваемом примере осуществления способа дистанционного диагностирования, величина пробега Run составляет 350000 км.

Демонстрацию изменения числового значения возвратного напряжения периодически измеряемого в период медленного износа, в рассматриваемом примере осуществления способа дистанционного диагностирования представляют для ТЭД, корпусная изоляция которого восстановлена очередным ремонтом, предшествующим капитальному ремонту. После указанного ремонтного восстановления корпусной изоляции измеряют значение возвратного напряжения корпусной изоляции, которое в рассматриваемом примере составляет 155 Вольт (см. статью Серебрякова А.С. В журнале Электричество 6/04).

Назначают количество n=25 периодических измерений параметров изоляции.

Выбирают временной интервал между диагностическими наблюдениями такой, который обеспечивает величину пробега объекта диагностирования, определяемую выражением R = Run / n=350000 / 25=14000 км.

Известно, что у ТЭД, корпусная изоляция которых подвергнута среднему ремонту, коэффициент абсорбции составляет Kа=2,74, а при эксплуатации убывает. Если Kа=1,4, то с вероятностью 90% можно утверждать, что двигатель нуждается в ремонте.

Для демонстрации числовых значений эксплуатационных характеристик Kп, Iy кузова троллейбуса используют известные закономерности линейного убывания названных параметров в процессе эксплуатации.

Используя известные результаты измерений эксплуатационных характеристик выделенной для диагностирования подсистемы троллейбуса (смотри статью Серебрякова А.С. в журнале Электричество 6/04), а также известные из теории старения технических объектов закономерности о возрастании скорости изменения числовых значений эксплуатационных характеристик, воссоздается модель изменения технического состояния подсистемы троллейбуса в процессе эксплуатации. Модель представляет собой матрицу (таблицу) числовых значений параметров выделенной подсистемы троллейбуса, соответствующую информационному портрету диагностируемого технического объекта.

Используя значения параметров (информационный портрет) корпусной изоляции ТЭД и кузова троллейбуса, представленные в табл. 2, вычисляют интегральный показатель (общий фактор) электрической безопасности (ИПЭБ). Для этой цели используют программный пакет статистического анализа STATISTICA, который позволяет в диалоговом режиме вычислять значение общего фактора для принятых значений параметров, размещенных в соответствующем накопителе и отображаемых в виде соответствующих строк табл. 2.

Начиная процесс регулярного диагностирования троллейбуса, получают начальный набор значений эксплуатационных характеристик, отображаемых в первой строке матрицы параметров, заданной в виде табл. 2 и сохраняемых в соответствующем накопителе. Для рассматриваемого примера в первой строке и в соответствующем накопителе появятся следующие значения.

Uв30=1,55*10**2 V; Kа=2,74; Kп=2,48; Iy=2,0*10** (-4) А.

Для указанных значений параметров вычисляют величину 1,40789 ИПЭБ, отображаемую в первой строке табл. 4 и сохраняемую в соответствующем накопителе. Многократно через равные промежутки времени, необходимые для пробега 14000 километров, получают и сохраняют в накопителе соответствующие значения эксплуатационных характеристик, отображаемых в виде соответствующих строк табл. 2.

Для каждой совокупности наблюдаемых с заданным временным интервалом значений эксплуатационных характеристик выделенной подсистемы троллейбуса вычисляют значение ИПЭБ. Затем вычисляют приращение величины ИПЭБ, произошедшее за временной интервал между очередными диагностическими наблюдениями. Числовое значение приращения соответствует значению скорости изменения величины ИПЭБ, представляемой в условных единицах за заданный интервал времени. Если при очередном наблюдении скорость изменения величины интегрального показателя превысит зафиксированную в начале эксплуатации диагностируемого объекта скорость изменения величины ИПЭБ более чем в три раза, делают вывод о появлении предотказного состояния диагностируемого объекта.

Для рассматриваемого примера осуществления предлагаемого способа дистанционного диагностирования в первой и второй строках табл. 2 представлены значения эксплуатационных параметров выделенной подсистемы троллейбуса соответственно на начальном этапе и следующем этапе процесса диагностирования, происходящего в период медленного износа. В первой и второй строках табл. 4 представлены соответствующие величины ИПЭБ, разница между которыми соответствует начальной скорости изменения величины ИПЭБ и составляет 1,40789-1,30750=0,10039 условных единиц за заданный интервал времени.

В двадцать четвертой и в двадцать пятой строках табл. 2 представлены значения эксплуатационных параметров выделенной подсистемы троллейбуса соответственно на предыдущем и последующем этапах процесса диагностирования в период кризиса, то есть в период аварийного износа. В двадцать четвертой и в двадцать пятой строках табл. 4 представлены соответствующие величины ИПЭБ. Скорость изменения величины ИПЭБ в период аварийного износа составляет 1,25616-0,92191=0,33425 условных единиц за заданный интервал времени и превышает начальную скорость изменения ИПЭБ более, чем в три раза 0,10039*3=0,30117<0,33425, что позволяет сделать вывод о выявлении предотказного состояния диагностируемой подсистемы троллейбуса. Оповещение о скрытых нарушениях рабочего процесса выделенной для диагностирования подсистемы троллейбуса получают задолго до их внешнего проявления. В строке 25 табл. 2 значения параметров Uв30=31 B; Kа=1,4; Kп=2,04; Iy=2,98*10**(-4) А являются допустимыми.

Далее поясняется отличие между скоростями изменения величины ИПЭБ при явных и скрытых дефектах выделенной подсистемы троллейбуса. В последней строке табл. 2 представлены значения эксплуатационных параметров неисправной выделенной подсистемы троллейбуса, полученные на последнем этапе эксплуатации. Неисправность проявляется в превышении величины тока утечки Iy допустимого предела и в понижении величины параметра Uв30=10 B ниже допустимой величины 20 B.

В предпоследней и в последней строках табл. 4 представлены соответствующие величины ИПЭБ. Скорость изменения величины ИПЭБ, вычисленная на последнем этапе эксплуатации, составляет 2,93545-1,62939=1,30606 условных единиц за заданный интервал времени. Данная скорость превышает начальную скорость более, чем в 13 раз. Отличие скоростей изменения величины ИПЭБ при явных и скрытых дефектах выделенной подсистемы троллейбуса очевидно.

После выявления предаварийного состояния диагностируемой подсистемы троллейбуса по сотовому телефону передают оценку технического состояния троллейбуса его водителю и рекомендации по доводке эксплуатационных характеристик до оптимальных.

Таким образом, последовательность действий, представляющих заявляемый способ диагностирования, позволяет получить сведения о скрытых нарушениях рабочего процесса в контролируемом объекте, возникающих задолго до их внешнего проявления, выражающегося в отклонении от нормы какого-либо отдельного параметра. Причем диагностируемыми объектами являются автомобиль или троллейбус, каждый из которых является механическим транспортным средством. Накопленная за время эксплуатации информация в виде зарегистрированных показаний контрольно-измерительных приборов используется эффективно. Продемонстрированная последовательность действий для выявления не только явных неисправностей, а также скрытых зарождающихся дефектов доказывает возможность осуществления заявляемого способа.

Следовательно, решена задача создания способа дистанционной диагностики механического транспортного средства, являющегося автомобилем или троллейбусом, из центра технического обслуживания и получен технический результат, заключающийся в расширении функциональных возможностей дистанционного диагностирования, повышении качества дистанционной диагностики за счет выявления предотказного состояния технического объекта на ранней стадии развития дефекта, повышении эффективности использования накапливаемой за время эксплуатации информации в виде зарегистрированных показаний контрольно-измерительных приборов. Например, в рассматриваемом примере осуществления способа дистанционного диагностирования использованы результаты давних измерений эксплуатационных параметров системы зажигания автомобиля и ТЭД, устанавливаемого в троллейбусе, представленных в технической литературе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ СЛОЖНЫХ ТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2014 |

|

RU2582876C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| Способ определения остаточного ресурса электропроводки | 2017 |

|

RU2666581C1 |

| Способ дистанционного диагностирования технического состояния двигателей внутреннего сгорания | 2023 |

|

RU2809889C1 |

| СПОСОБ ДЛЯ КОМПЛЕКСНОГО И ПОЭЛЕМЕНТНОГО ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538003C2 |

| Диагностический ремонтный комплекс для обслуживания специального железнодорожного подвижного состава | 2023 |

|

RU2808141C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2475717C2 |

| СИСТЕМА ДИАГНОСТИКИ УЗЛОВ МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА НА УЧАСТКАХ РЕМОНТА | 2012 |

|

RU2533875C2 |

| Прибор встроенного автоматического диагностирования автомобилей и тракторов | 2021 |

|

RU2825499C2 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

Способ дистанционной диагностики механического транспортного средства. Для диагностирования выделяют подсистему механического транспортного средства и ее эксплуатационные характеристики. От механического транспортного средства в диагностический комплекс передают сигналы, отображающие регистрационные данные и параметры. В диагностическом комплексе идентифицируют принятые данные, выявляют неисправности и скрытые зарождающиеся дефекты. Вычисляют с помощью метода факторного анализа для выделенной подсистемы значение интегрального показателя. Сохраняют значения эксплуатационных характеристик и вычисленных интегральных показателей в соответствующих накопителях. Сравнивают через равные промежутки времени скорость изменения величины интегрального показателя с начальной скоростью в процессе эксплуатации, причем вывод о появлении скрытых зарождающихся дефектов, приводящих к предотказному состоянию, делают при увеличении скорости изменения более чем в три раза. Передают по телекоммуникационным средствам связи на механическое транспортное средство сигналы с оценкой технического состояния выделенной подсистемы и рекомендации по ремонту. Достигается повышение качества диагностирования автомобиля и троллейбуса. 3 ил., 4 табл.

Способ дистанционной диагностики механического транспортного средства, согласно которому от механического транспортного средства в диагностический комплекс передают сигналы, отображающие регистрационные данные и эксплуатационные характеристики транспортного средства и его функциональных узлов, в диагностическом комплексе идентифицируют принятые регистрационные данные, отслеживают уровень снижения эксплуатационных характеристик, выявляют возможные неисправности и передают на механическое транспортное средство сигналы с оценкой технического состояния механического транспортного средства и его функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между механическим транспортным средством и диагностическим комплексом осуществляют посредством телекоммуникационных средств связи общего пользования или с выделенными линиями связи, а сигналы, отображающие эксплуатационные характеристики механического транспортного средства и его функциональных узлов, получают от контроллеров через диагностический разъем, формирование сигналов, исходящих от контроллеров и сигналов, входящих в диагностический комплекс, осуществляют с первичными формой и протоколом, пригодными для обработки стандартными диагностическими устройствами, передачу сигналов телекоммуникационными средствами связи в обоих направлениях - со вторичными формой и протоколом, пригодными для передачи телекоммуникационными средствами связи, при этом переход от первичных формы и протокола ко вторичным и обратно производят путем процессорного преобразования, в диагностическом комплексе уровень снижения эксплуатационных характеристик механического транспортного средства и его функциональных узлов отслеживают путем опроса накопителей неисправностей,

отличающийся тем, что выделяют для диагностирования подсистему механического транспортного средства и для подсистемы набор эксплуатационных характеристик (параметров), которые являются признаками технического состояния подсистемы, сигналы, отображающие выделенные эксплуатационные характеристики подсистемы механического транспортного средства и его функциональных узлов, периодически через равные промежутки времени получают от дополнительно установленных на механическом транспортном средстве датчиков, измеряют полученные от датчиков сигналы соответствующим измерительным прибором, получают от измерительного прибора сигналы, отображающие измеренные эксплуатационные характеристики соответствующей выделенной подсистемы, передают от механического транспортного средства в диагностический комплекс сигналы, отображающие регистрационные данные и эксплуатационные характеристики выделенной подсистемы механического транспортного средства и соответствующих функциональных узлов, в диагностическом комплексе идентифицируют принятые регистрационные данные выделенной подсистемы, вычисляют, используя значения измеренных сигналов, отображающих соответствующие параметры, с помощью метода факторного анализа параметров для подсистемы величину интегрального показателя (общего фактора), сохраняют поступившие в диагностический комплекс значения эксплуатационных характеристик (параметров) и величину вычисленного интегрального показателя в соответствующих накопителях, сравнивают через равные промежутки времени скорость изменения величины интегрального показателя с начальной скоростью в процессе эксплуатации, причем вывод о появлении скрытых зарождающихся дефектов, приводящих к предотказному состоянию контролируемой подсистемы, делают при увеличении скорости изменения более чем в три раза, передают на механическое транспортное средство сигналы с оценкой технического состояния механического транспортного средства и соответствующих функциональных узлов, а также рекомендации по доводке эксплуатационных характеристик до оптимальных, при этом обмен информацией между механическим транспортным средством и диагностическим комплексом осуществляют с помощью телекоммуникационных средств связи общего пользования или с выделенными линиями связи.

| СПОСОБ ДИСТАНЦИОННОЙ ДИАГНОСТИКИ АВТОМОБИЛЯ ИЗ ЦЕНТРА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, ОСНАЩЕННОГО ДИАГНОСТИЧЕСКИМ КОМПЛЕКСОМ | 2004 |

|

RU2252882C1 |

| JP 2006025048 A, 26.01.2006 | |||

| CN 102213962 A, 12.10.2011. | |||

Авторы

Даты

2017-04-11—Публикация

2015-11-10—Подача