Группа изобретений относится к контрольно-измерительной технике и может быть использована для неразрушающего экспресс-контроля сварных изделий из различных конструкционных металлов и их сплавов на машиностроительных предприятиях.

Известны способы неразрушающего контроля (1) как радиационный, акустический, магнитный, вихретоковый, капиллярный, охватывающие до 95% проводимого в настоящее время контроля. Они способны без разрушения целостности сварной продукции выявить дефекты (трещины, раковины, поры, расслоения и т.п.). Однако применение этих методов не всегда возможно и эффективно, что объясняется их сложностью, длительностью процесса, наличием дорогостоящего оборудования, узкой областью применения и большой трудоемкостью. Наиболее перспективным методом неразрушающего контроля является метод оптической голографии.

Известно голографическое устройство для определения внутренних остаточных напряжений (2), которое установлено на контролируемом изделии с помощью стержневых опор, снабжено основанием в виде плиты с центральным отверстием, на одной из поверхностей которой выполнено три углубления для фиксации шаровидных опор корпуса и стержневых опор, предназначенных для установки основания на поверхности объекта и размещенных в плите с возможностью регулирования и фиксации своей длины.

Недостатком данного устройства является трудоемкость процесса и длительность проведения контроля качества сварного изделия.

Наиболее близким по технической сущности является способ и устройство для неразрушающего контроля объектов посредством оптической голографической интерферометрии (3), согласно которому контроль качества проводится с использованием технологии оптической голографической интерференции после выполнения процесса сварки на стационарной установке.

При данном способе применяют двухэкспозиционную голографическую интерферометрию. Голограмма исследуемого объекта записывается дважды: сначала в исходном состоянии объекта, затем под действием механического или теплового нагружения. Вычитание полученных голограмм позволяет выявить наличие дефекта в материале. Использование данного метода позволяет с высокой точностью определить качество каждой сварной точки без разрушения целостности свариваемых деталей. Однако это требует значительного времени и дополнительных энергетических затрат, связанных с механическим нагружением (специальный пресс) сварного соединения или температурным воздействием для получения интерференционной картины в области дефекта. Поэтому контроль очень часто выполняется выборочно, что не может гарантировать полного качества изделия. В современном машиностроении, когда технологические операции, в том числе и сварочные, выполняются с очень высокой скоростью и к качеству изделий предъявляются очень высокие требования, необходимы методы контроля, которые не снижают производительности труда.

Задачей, на решение которой направлены заявляемые способ и устройство, является расширение технологических возможностей, улучшение качества и уменьшение времени на проведение неразрушающего экспресс-контроля сварных соединений и снижение энергетических затрат на его осуществление.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в повышении стабильности и производительности получения сварных конструкций, проведении качественного неразрушающего экспресс-контроля сварного соединения для изделий из различных конструкционных металлов и их сплавов в процессе проведения сварки.

Технический результат достигается за счет того, что способ неразрушающего экспресс-контроля сварных соединений включает исследование остаточных напряжений на участке в пределах исследуемой зоны объекта с помощью технологии спекл-интерферометрии, процесс происходит во время сварки изделия, при этом проводится облучение спекл-интерферометром сварной точки с зоной термического влияния, причем сбор интерферограмм производят в процессе образования сварного соединения, используя перепад температуры в период охлаждения сварной точки после ее получения путем двукратной экспозиции за цикл изготовления следующей точки сварного соединения.

Устройство, реализующее способ неразрушающего экспресс-контроля сварочных соединений, содержит источник излучения одночастотный лазер, спекл-интерферометр, аппарат для контактной сварки, регистрирующее устройство с пультом управления, причем спекл-интерферометр и источник излучения выполнены в виде модуля, который находится на аппарате для контактной сварки и работает согласованно с электродами контактной сварки в цикле изготовления сварных точек.

Сущность предлагаемого способа заключается в том, что контроль качества сварки производится в технологическом процессе формирования сварного шва в ходе охлаждения ядра сварной точки. При этом регистрирующий блок для снятия остаточных напряжений на небольшом участке в пределах исследуемой зоны объекта выполнен в виде модуля, состоящего из спек-интерферометра и источника излучения, находится на аппарате для контактной сварки, с возможностью перемещения соответствующего положения в пределах исследуемой зоны, и работает вместе с ним по мере формирования сварного шва.

Такое сочетание новых признаков с известными позволяет уменьшить время на проведение контроля качества контактной точечной сварки по сравнению с прототипом. Экспресс-контроль осуществляется в процессе сварки, не требуя дополнительного воздействия на зону сварочной точки, снижаются энергетические затраты на проведение контроля, т.к. для нагрева зоны свариваемой точки используется температура, возникающая при сварке.

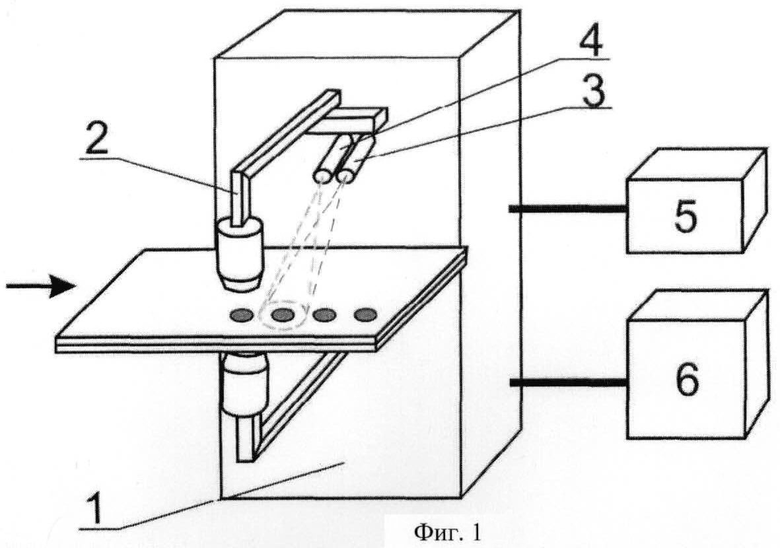

Предлагаемый способ контроля качества контактной точечной сварки иллюстрируется чертежом. На фиг.1 показана схема его осуществления. Устройство, реализующее способ контроля качества сварного шва и его изготовления, содержит (фиг.1): 1 - аппарат для контактной точечной сварки, 2 - механизм захвата сварочных электродов, 3 - спекл-интерферометр, 4 - одночастотный лазер, 5 - ПЭВМ, 6 - пульт управления.

Способ осуществляется следующим образом. Спекл-интерферометр 3 и одночастотный лазер 4 устанавливаются на механизме захвата сварочных электродов 2 (как показано на рисунке) или на независимой подвеске. Они направлены на место осуществления контроля качества сварной точки и фиксируют изображения голограмму обследуемой поверхности.

Свариваемые листы с помощью транспортного механизма (манипулятора и т.п.) подаются в сварочный аппарат 1, который с помощью электродов осуществляет процесс точечной сварки. После получения первой точки листы перемещают на определенное расстояние для сварки второй точки. Спекл-интерферометр 3 и лазер 4 направлены на место, где остановилась первая точка.

Во время выполнения процесса сварки повышается температура листов в зоне сварного ядра и составляет до 0,5…0,7 от температуры плавления свариваемого металла. После получения сварной точки температура резко снижается, что приводит к изменению деформационной картины этой зоны. За время пока изготавливается вторая точка, производится фиксирование двух экспозиций цифровых голограмм спеклов. Изображение передается на ПЭВМ 5, которая установлена на пульте управления 6.

Последующая компьютерная обработка полученных цифровых голограмм, соответствующих различным фазам процесса деформирования сварной точки, позволяет рассчитать картины интерференционных полос (цифровые интерферограммы), связывающие точки изображения с одинаковой разностью оптических фаз, что позволяет вычислить и построить поле перемещений поверхности объекта между раздельными экспозициями. По интерферограммам можно сделать вывод о качестве сварки и в случае обнаружения дефекта прекратить процесс сварки до его окончания, так как изделие уже бракованное.

После получения результата и убеждения, что качество контактной сварки соответствует норме, осуществляют процесс сварки в следующей точке. Таким образом, пока сваривается текущая контактная сварная точка, производится контроль качества предыдущей. Поэтому процесс неразрушающего экспресс-контроля осуществляется за цикл изготовления следующей точки сварного соединения.

В результате совмещения процесса контроля с процессом сварки снижается время на контроль, так как не требуется время на доставку готового изделия на стенд, снятия и обработки необходимой информации, при этом не требуются специальное оборудование для воздействия на сварную продукцию (нагружной процесс или нагреватель) и энергетические затраты на их работу, так как используется температура, возникшая при сварке. При этом выбраковка происходит сразу же после обнаружения дефекта.

Использование предлагаемого способа и устройства экспресс-контроля качества сварного шва может реализовываться в различных вариантах:

- механизм захвата сварочных электродов и спекл-интерферометр + лазер находятся отдельно и направлены в определенные места движущегося свариваемого изделия;

- механизм захвата сварочных электродов и спекл-интерферометр + лазер, закрепленные на нем, находятся в стационарном положении и направлены в определенное место движущегося свариваемого изделия;

- механизм захвата сварочных электродов и спекл-интерферометр + лазер, закрепленные на нем, движутся по одной определенной траектории с одной скоростью, выполняя шов на неподвижном изделии;

- механизм захвата сварочных электродов и спекл-интерферометр + лазер двигаются по различным траекториям и с разными скоростями.

Пример осуществления способа.

Сварку проводили на машине для контактной точечной сварки модели МТ-501. На специальном кронштейне сварочной консоли установлены спекл-интерферометр и одночастотный зеленый лазер (532 Нн, 50 мВт), которые направлены на место осуществления контроля качества сварной точки.

Стальные листы толщиной 1 мм подавали в сварочный аппарат. После получения сварного ядра листы перемещали на 50 мм и останавливали. Первая точка оказывалась в зоне, куда направлены спекл-интерферометр и лазер, которые фиксируют цифровые голограммы сварной точки при максимальной температуре ~760°С и при сниженной температуре 550°С (падение составило 210°С) в течение 2 секунд. Изображение передается на ПЭВМ, где происходит обработка информации и выдается результат. В это время с помощью электродов производили сварку второй точки. В случае подтверждения качества первой сварной точки листы перемещались на 50 мм для сварки третьей точки. За время ее сварки проводился контроль второй точки и так весь сварной шов. Процесс сварки сварного шва из 20 точек и их полный контроль качества был осуществлен за 42 секунды.

Для сравнения на том же сварочном аппарате изготавливали сварной шов из 20 точек. Процесс продолжался 40 секунд. После этого с помощью спекл-интерферометра записывали голограмму каждой точки при температуре листов 18°С. Для этого понадобилось 20 секунд. Тепловое воздействие на сварную конструкцию оказывали на газовом нагревателе до температуры ~200°С в течение 150 секунд. После этого записывали вторую голограмму 20 сварных точек в течение 20 секунд. Полученная информация обрабатывалась на ПЭВМ. В результате в предлагаемом варианте процесс сварки и контроля качества занял в чистом виде 42 секунды, а в сравниваемом варианте - 230 секунд без учета времени на перемещение изделия от сварочного аппарата до нагревателя. Результаты исследований показали, что время уменьшается в несколько раз. При этом в предлагаемом варианте используется тепло, сопровождающее процесс сварки, а в существующем - необходимый нагреватель и энергоноситель. При изготовлении сложнопрофильных изделий в связи с необходимостью изменения положения изделий и контроля качества сварных точек в труднодоступных местах, время на контроль при существующих методах увеличится в десятки раз.

Предлагаемый способ всесторонне исследован в лаборатории НТЦ «Сварка», обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

Источники информации

1. Баннов М.Д. Технология и оборудование контактной сварки. - М.: Издательский центр «Академия», - 2005 г., стр.149-150.

2. Авторское свидетельство №1711544 на изобретение «Голографическое устройство для определения внутренних остаточных напряжений»; опубликовано 20.08.1996.

3. Заявка РСТ NO 00/00346 (18.10.2000) на изобретение «Способ и устройство для неразрушающего контроля объектов посредством оптической голографической интерферометрии»; №2002113769/28, дата публикации 27.01.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712929C1 |

| Способ измерения частотных характеристик механических конструкций оптическим методом | 2017 |

|

RU2675076C1 |

| Способ автоматического регулирования процесса сварки давлением с подогревом | 1978 |

|

SU743814A1 |

| СПОСОБ ГОЛОГРАФИЧЕСКОГО КОНТРОЛЯ ОБЪЕКТА | 1991 |

|

RU2020406C1 |

| СПОСОБ КОНТРОЛЯ ВНЕШНЕГО КОМПОЗИЦИОННОГО АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2519843C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ | 2020 |

|

RU2769885C1 |

| ГОЛОГРАФИЧЕСКИЙ СПОСОБ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ УСИЛЕНИЯ СИГНАЛА | 2015 |

|

RU2597664C2 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| Частотный способ измерения дальности с измерением частоты биений голографической измерительной системой | 2021 |

|

RU2765727C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧАСТОТНЫХ ХАРАКТЕРИСТИК МЕХАНИЧЕСКИХ КОНСТРУКЦИЙ | 2003 |

|

RU2237884C1 |

Способ включает исследование остаточных напряжений на участке в пределах исследуемой зоны объекта с помощью технологии спекл-интерферометрии. Облучение спекл-интерферометром сварной точки с зоной термического влияния и сбор интерферограмм производят в процессе образования сварного соединения, используя перепад температуры в период охлаждения сварной точки после ее получения, путем двукратной экспозиции за цикл изготовления следующей точки сварного соединения. Устройство содержит источник излучения - одночастотный лазер, спекл-интерферометр, аппарат для контактной сварки и регистрирующее устройство с пультом управления. Спекл-интерферометр и источник излучения выполнены в виде модуля, который работает согласованно с электродами контактной сварки в цикле изготовления сварных точек. Технический результат - расширение технологических возможностей, улучшение качества и уменьшение времени на проведение неразрушающего экспресс-контроля и снижение энергетических затрат на его осуществление. 2 н.п. ф-лы, 1 ил.

1. Способ неразрушающего экспресс-контроля сварных соединений, выполненных точечной контактной сваркой, включающий исследование остаточных напряжений на участке в пределах исследуемой зоны объекта с помощью технологии спекл-интерферометрии, отличающийся тем, что облучение спекл-интерферометром сварной точки с зоной термического влияния и сбор интерферограмм производят в процессе образования сварного соединения, используя перепад температуры в период охлаждения сварной точки после ее получения, путем двукратной экспозиции за цикл изготовления следующей точки сварного соединения.

2. Устройство для проведения неразрушающего экспресс-контроля сварных соединений, выполненных точечной сваркой, содержащее источник излучения одночастотный лазер, спекл-интерферометр, аппарат для контактной сварки, регистрирующее устройство с пультом управления, отличающееся тем, что спекл-интерферометр и источник излучения выполнены в виде модуля, который работает согласованно с электродами контактной сварки в цикле изготовления сварных точек.

| JP 2001264026 А, 26.09.2001 | |||

| JP 2000039308 A, 08.02.2000 | |||

| US 5920017 A, 06.07.1999 | |||

| RU 2002113769 A, 27.01.2004 | |||

| Способ изготовления барабанов, вальянов и валиков кардочесальных машин | 1934 |

|

SU49978A1 |

Авторы

Даты

2013-02-20—Публикация

2011-09-14—Подача