1

Изобретение относится к области сварки давлением с подогревом, в частности к способам автоматического регулирования процесса сварки.

Известен способ автоматического регулирования процесса сварки давлением с подогревом по деформации, заключающийся в регистрации вертикальной составляюидей объемной деформации свариваемых деталей 1.

Однако такой способ ие позволяет точно регулировать процесс сварки.

Целью изобретения является повышение точности регулирования процесса сварки давлением.

Поставленная цель достигается тем, что деформацию измеряют по всей видимой поверхности деталей и видимого контура зоны их соединения.

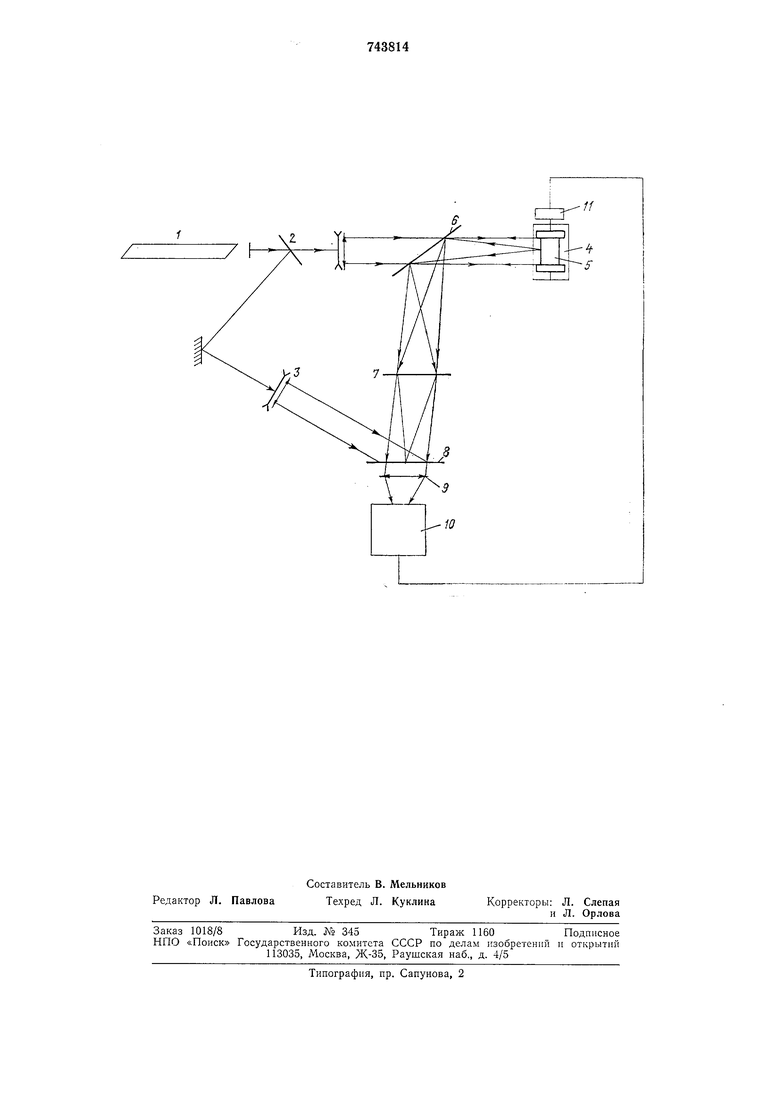

Па чертеже показана схема осуществления способа автоматического регулирования процесса сварки давлением с подогревом с одновременным дефектоскопическим контролем зоны соединения.

Для этого используют голографический интерферометр с оитоэлектронным блоком. Излучение источника когерентного света ОКГ 1 делят светоделителем 2 на два потока, расширяют и коллимируют оптической системой 3. Более яркий поток попадает в

вакуумную камеру 4, где отражается от всей видимой поверхности или только от видимого коитура зоны соединения и свариваемых деталей 5, затем выходит из вакуумной камеры, отражается пластиной 6 и, проходя через объектив 7, попадает на фотопластину 8.

Па эмульсии фотопластины записывают голограмму во встречных пучках. Зарегистрированную голограмму, которая соответствует видимой поверхиости зоны соединения или всей видимой иоверхности свариваемых изделий, проявляют на месте съемки. Одновременно с началом процесса сварки через линзу 9 на оптоэлектронный блок 10 приходит поток лучистой энергии, предварительно прошедший через голографическую интерферограмму, который состоит из фотоприемника или электронно-лучевой

20 трубки, блока питания, измерителя мгновенных характеристик тока и напряжения, блока сравнения, усилителя. В процессе деформаций деталей ири сварке происходит перемещение зоны соединения относительно

25 неподвижной голографической интерферограммы, которая фиксирует это в виде изменения простраиствеиной частоты, локализации и кривизны интерференционных полос; т. е. поток лучистой энергии, отра30 женный от свариваемых деталей промодулирован пространственной частотой, локализацией и кривизной интерференционных полос, получаемых на голографической интерферограмме, когда наблюдения ведутся в реальном масштабе времени. В блоке сравнения происходит сопоставление скорости изменения фототока, возникающего при сварке на оптимальном, экспериментально выбранном, контролируемом режиме. При этом фотоэлектронный блок измеряет мгновенную величину скорости изменения фототока, который и является контролируемым сигналом в цепи обратной связи. При равенстве скорости изменения фототока по контролируемому режиму со скоростью изменения фототока, выбранной экспериментально для данных деталей, сигнал рассогласования в цепи обратной связи не поступает. В противном случае сигнал рассогласования поступает в цеиь обратной связи и перебрасывает электромагнитом золотник на подачу масла в верхнюю полость гидроцилиндра 11, создавая нужное давление на свариваемые детали, т. е. выводит процесс сварки на оптимальный режим.

Для получения величины деформации электрический сигнал обратной связи интегрируется.

Часть светового потока к оптоэлектрониому блоку отражается отдельной пластиной 8 и формирует изображение объективом 7 для визуализации дефектов, возникающих в зоне соединения свариваемых изделий.

Способ опробировался при сварке цилиндрических образцов высотой 40-60 мм, диаметром 10-20 мм, изготовленных из

титанового сплава ВТ-6. В вакуумной камере, степень разрежения в которой достигала мм рт. ст., температура сварки изменялась от 850 до 1100°С, давление на образцы осуществлялось через щток с помощью гидравлической системы и составляло 1,5-10 -Э-Ю Па. Измерение деформаций образцов голографическим устройством производилось через стеклянное

окно, выполненное в стеике сварочной камеры. Измеренные относительные деформации свариваемых образцов составили от 2-10- до 6,5-10-2 соответственно при изменении времени сварки от 30 мин до 3 ч.

Способ автоматического регулирования процесса сварки - бесконтактный и позволяет контролировать изменения деформаций сразу по всей видимой поверхности или видимой зоне соединения с одновременным

ее дефектоскопическим контролем.

Формула изобретения

Способ автоматического регулирования процесса сварки давлением с подогревом по деформации свариваемых деталей, отличающийся тем, что, с целью повышения точности регулирования, деформацию измеряют по всей видимой поверхности деталей и видимого контура зоны их соединения.

Источники информации, прииятые во внимание при экспертизе

1. Казаков Н. Ф. Диффузионная сварка материалов. М., «Машиностроение, 1976, с. 119-121.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения деформации грунтов и горных пород | 1978 |

|

SU777574A1 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712929C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| Способ голографической двухэкспозиционной интерферометрии | 1983 |

|

SU1120160A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ЭКСПРЕСС-КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2011 |

|

RU2475725C1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

| Способ определения остаточных напряжений | 1990 |

|

SU1758419A1 |

Авторы

Даты

1980-06-30—Публикация

1978-12-04—Подача