Область техники, к которой относится изобретение

Настоящее изобретение относится к фильтру для очистки выхлопного газа, имеющему характеристики перепада давления, и, в частности, к фильтру для очистки выхлопного газа, имеющему улучшенные характеристики перепада давления; фильтр имеет перепускную часть щелевого типа, образованную в соединении элемента фильтра.

Уровень техники

Несмотря на то, что дизельные двигатели обладают преимуществами, состоящими в том, что они имеют высокий термический кпд и длительный срок службы, они выделяют большое количество твердых частиц (РМ) и оксида азота (NOx). Такие твердые частицы и оксид азота загрязняют воздух. В частности, твердые частицы очень вредны для человеческого организма, поскольку они имеют высокую скорость адсорбции в органы дыхания. В последнее время, поскольку выделение твердых частиц и оксида азота из транспортных средств с дизельными двигателями все более увеличиваются, выбросы твердых частиц и оксида азота становятся серьезной социальной проблемой. По этой причине Комитет по защите окружающей среды от воздействия транспортных средств с дизельными двигателями Министерства по защите окружающей среды Кореи недавно разработал план по ужесточению допустимых норм на выбросы выхлопного газа и обязательной установке устройства доочистки дымных выхлопов (фильтр твердых частиц (DPF), катализатора окисления дизельного топлива (DOC) и т.д.) на продаваемые транспортные средства с дизельными двигателями.

Твердые частицы в выхлопном газе, выделяемом из дизельного двигателя, включают в себя такие частицы, как частицы, содержащие углерод, частицы, содержащие серу (например, сульфат), и частицы углеводородов с большой молекулярной массой. Поскольку такие твердые частицы выделяются в форме легких частиц и плавают в воздухе, частицы загрязняют воздух, ухудшают видимость, становятся причиной легочных заболеваний и т.д. Такие твердые частицы в выхлопных газах удаляли с помощью традиционных фильтров твердых частиц (далее именуемых «DPF»).

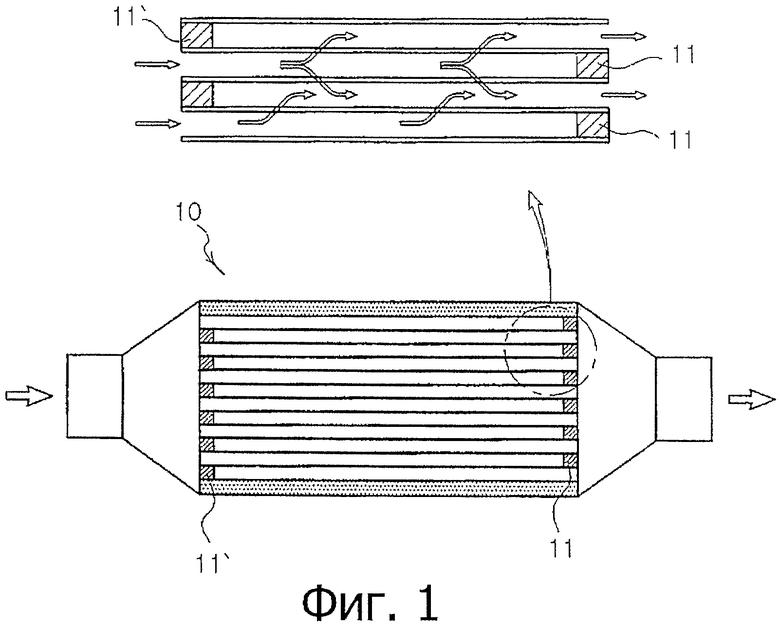

DPF-фильтр предназначен для снижения выбросов твердых частиц за счет сбора твердых частиц, содержащихся в выхлопном газе. Фиг.1 показывает боковой разрез DPF-фильтра 10, используемого по существующему уровню техники. Как показано на Фиг.1, оба конца 11 и 11' фильтра остаются закрытыми вразбежку, и поэтому твердые частицы, собираемые в фильтре, скапливаются внутри обоих закрытых концов 11 и 11' фильтра, что ведет к забиванию фильтра. Если фильтр забит твердыми частицами, перепад давления увеличивается, тем самым не позволяя легко выводить выхлопной газ. В результате эксплуатационные характеристики двигателя ухудшаются.

Для улучшения эксплуатационных характеристик фильтра сажа, улавливаемая фильтром, должна сжигаться для регенерации фильтра. В общем, способ регенерации фильтра включает в себя способ, использующий катализатор, и способ для сжигания твердых частиц, используя внешнюю энергию. Однако регенерация фильтра требует больших расходов и занимает много времени.

Следовательно, требуется фильтр для очистки твердых частиц, содержащихся в выхлопном газе, при этом должна существовать возможность использования фильтра в течение продолжительного времени без увеличения обратного давления за счет улучшения характеристик перепада давления на фильтре.

Раскрытие изобретения

По аспекту настоящего изобретения предлагается фильтр, имеющий улучшенные характеристики перепада давления.

По другому аспекту настоящего изобретения предлагается фильтр для очистки выхлопного газа, позволяющий предотвратить увеличение перепада давления на переднем/заднем концах фильтра даже когда фильтр улавливает дымные выхлопы в количестве, которое превышает максимальную производительность сбора дымных выхлопов.

По еще одному аспекту настоящего изобретения предлагается фильтр для очистки выхлопного газа, позволяющий предотвратить снижение мощности транспортного средства, связанное с увеличением производительности сбора дымных выхлопов.

По еще одному аспекту настоящего изобретения предлагается фильтр для очистки выхлопного газа, позволяющий предотвратить одновременный выпуск из фильтра твердых частиц, накопленных внутри фильтра.

По аспекту настоящего изобретения предлагается фильтр для очистки выхлопного газа; фильтр имеет трубчатую конструкцию, где телескопически расположено множество элементов фильтра; концы двух смежных элементов фильтра соединены друг с другом с помощью соединения, и это соединение на конце одного элемента фильтра расположено вразбежку с другим соединением на конце другого элемента фильтра, и, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра образовано множество щелей.

Фильтр, имеющий множество щелей, образованных в соединениях, которые образованы на концах элемента фильтра по настоящему изобретению, может быть использован для предотвращения увеличения разности давлений (перепада давления, обратного давления) на переднем/заднем концах фильтра, поскольку часть дымных выхлопов выводится, т.к. дымные выхлопы проходят через щели, несмотря на то, что дымные выхлопы улавливаются и накапливаются в поверхности элемента фильтра. Соответственно, фильтр по настоящему изобретению может использоваться для предотвращения снижения мощности транспортного средства, даже когда фильтр улавливает дымные выхлопы в количестве, которое превышает максимальную производительность сбора дымных выхлопов, поскольку чрезмерные дымные выхлопы незначительно влияют на выпуск твердых частиц и давление на переднем/заднем концах фильтра. Кроме того, фильтр по настоящему изобретению может использоваться для предотвращения одновременного выхода твердых частиц, накопленных внутри фильтра, поскольку на выпусках фильтра образованы щели.

Краткое описание чертежей

Вышеуказанные и другие аспекты, характеристики и другие преимущества настоящего изобретения станут более понятными из приведенного ниже подробного описания со ссылкой на приложенные чертежи, на которых:

Фиг.1 - вид сбоку в разрезе, показывающий традиционный фильтр для очистки выхлопного газа;

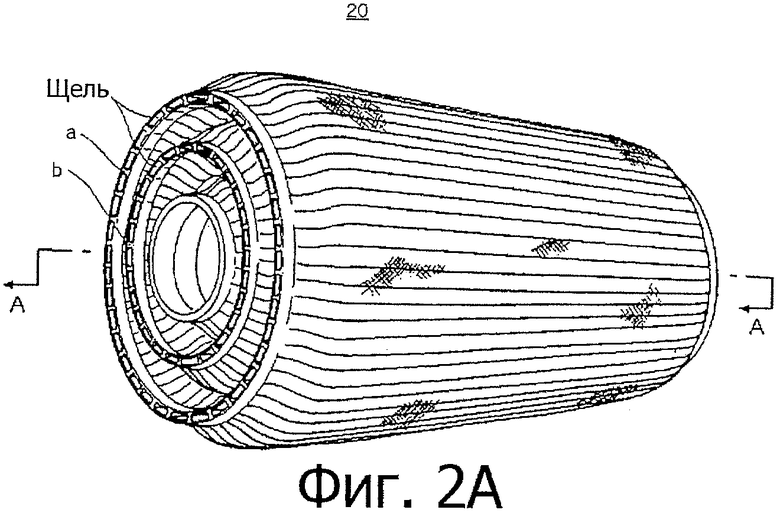

Фиг.2А - перспективный вид, показывающий фильтр, имеющий улучшенные характеристики перепада давления по настоящему изобретению;

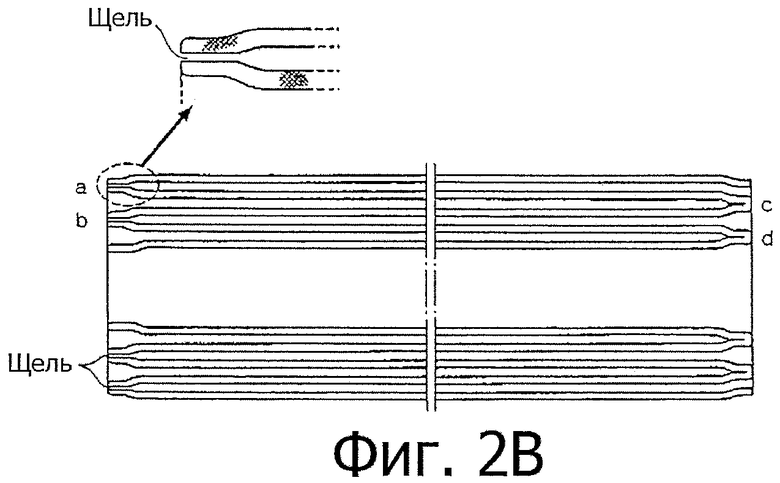

Фиг.2В - вид сбоку в разрезе по плоскости А-А на фильтр, имеющий улучшенные характеристики перепада давления по настоящему изобретению;

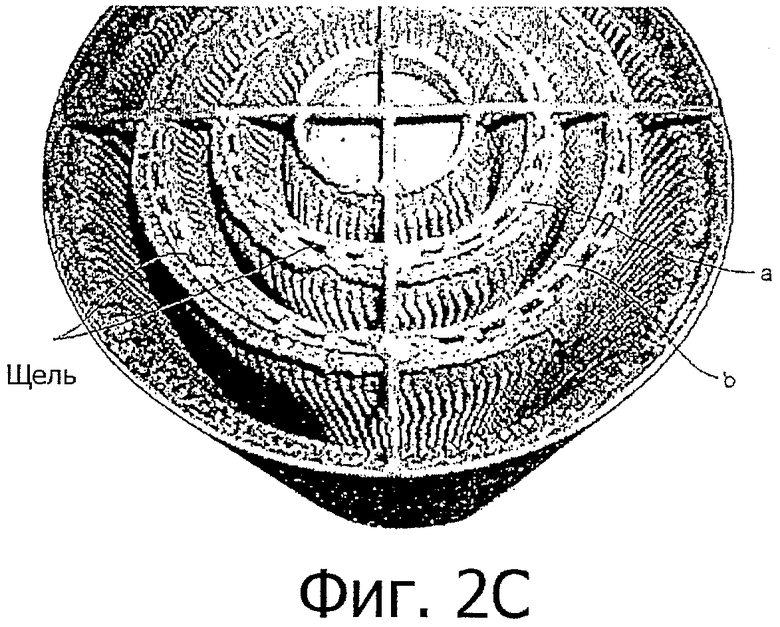

Фиг.2С - вид, показывающий впуск фильтра, имеющего улучшенные характеристики перепада давления по настоящему изобретению;

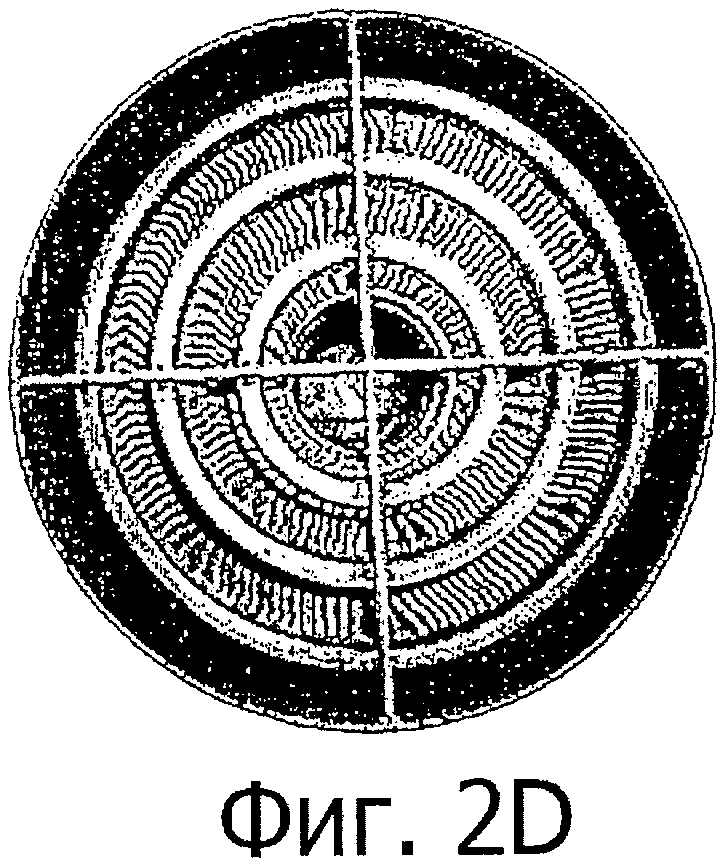

Фиг.2D - вид, показывающий выпуск фильтра, имеющего улучшенные характеристики перепада давления по настоящему изобретению;

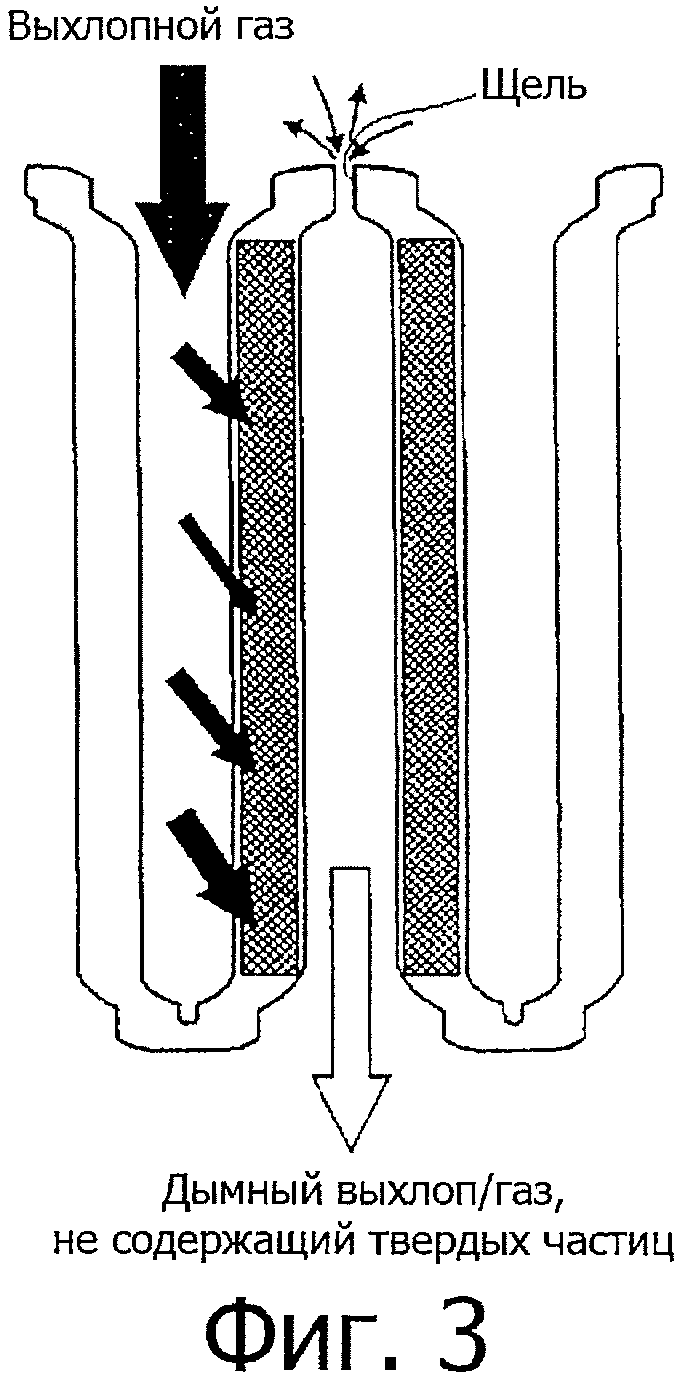

Фиг.3 - концептуальный чертеж, показывающий фильтр, имеющий улучшенные характеристики перепада давления по настоящему изобретению;

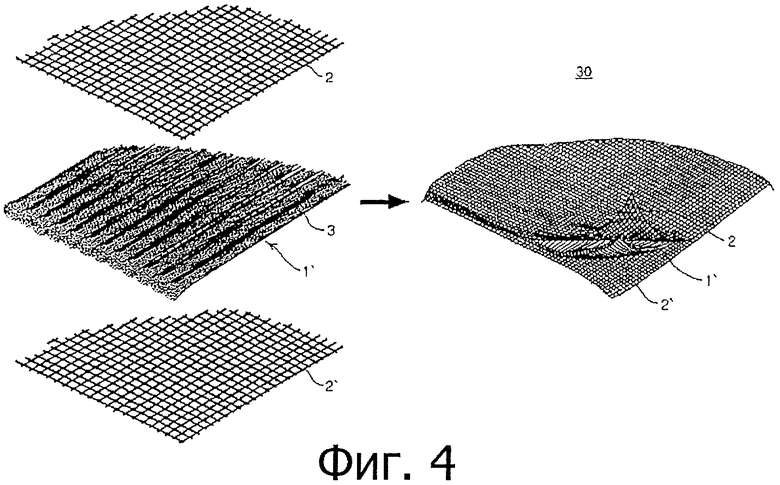

Фиг.4 - схематичный вид, показывающий компоненты средства из металлического волокна и способ подготовки средства из металлического волокна, используемого в качестве элемента фильтра по настоящему изобретению;

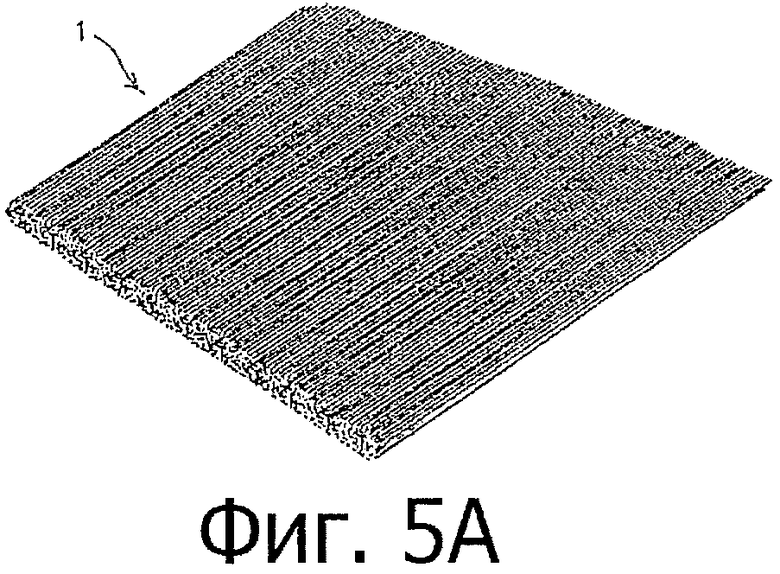

Фиг.5А - вид, показывающий мат из металлического волокна, изготовленный из однонаправленных металлических волокон по примерному варианту выполнения настоящего изобретения;

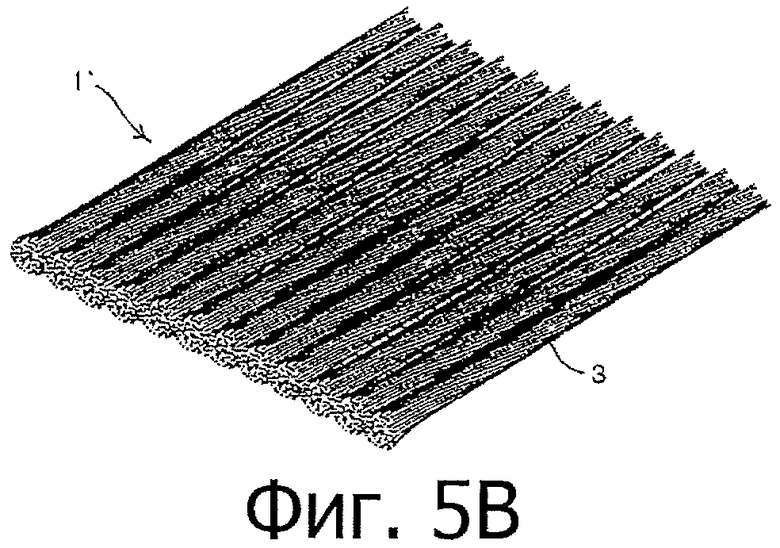

Фиг.5В - вид, показывающий мат из металлического волокна, образованный с помощью равномерного расположения прядей из однонаправленных металлических волокон в продольном направлении по примерному варианту выполнения настоящего изобретения;

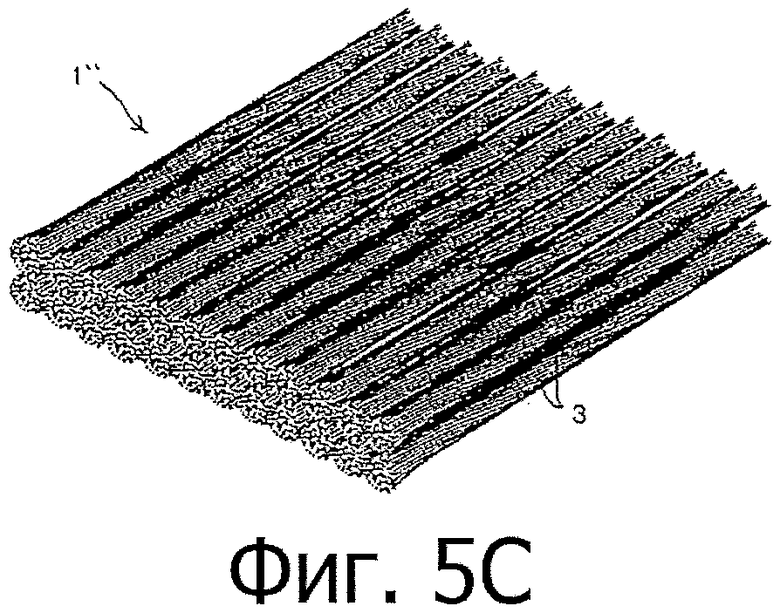

Фиг.5С - вид, показывающий мат из металлического волокна, изготовленный из двух слоев прядей из однонаправленных металлических волокон по примерному варианту выполнения настоящего изобретения; пряди из металлических волокон равномерно расположены в продольном направлении;

Фиг.6А - вид, показывающий беспорядочно ориентированные металлические волокна, изготовленные по способу экстракции расплава;

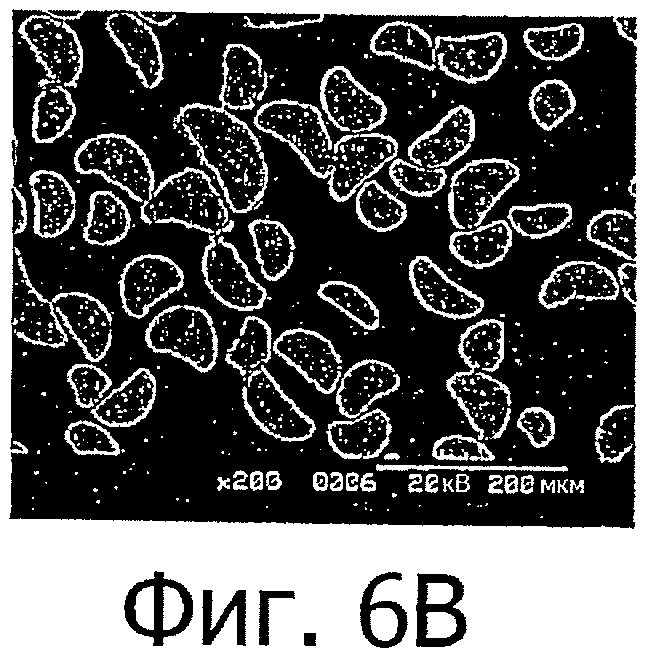

Фиг.6В - вид, полученный с помощью сканирующего электронного микроскопа (×200), показывающий сечение металлических волокон, изготовленных по способу экстракции расплава;

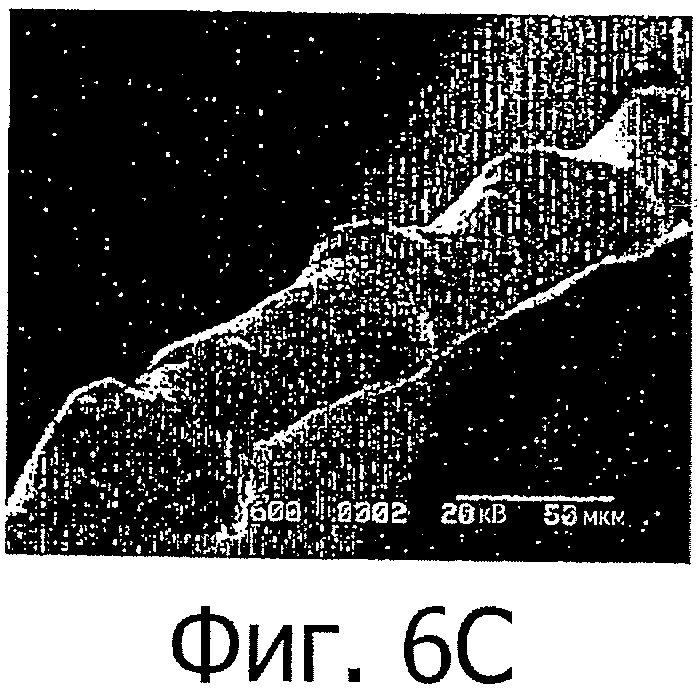

Фиг.6С - вид, полученный с помощью сканирующего электронного микроскопа (×600), показывающий боковую поверхность металлических волокон, изготовленных по способу экстракции расплава;

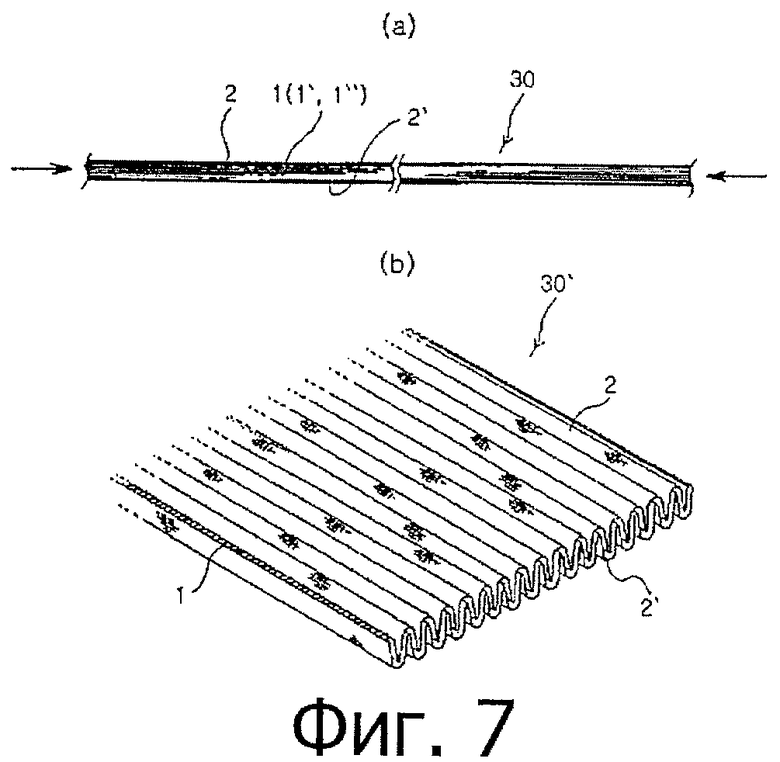

Фиг.7А - вид, показывающий способ изготовления гофрированного средства из металлического волокна (элемент фильтра) по примерному варианту выполнения настоящего изобретения;

Фиг.7В - вид, показывающий гофрированное средство из металлического волокна (элемент фильтра), изготовленное по примерному варианту выполнения настоящего изобретения;

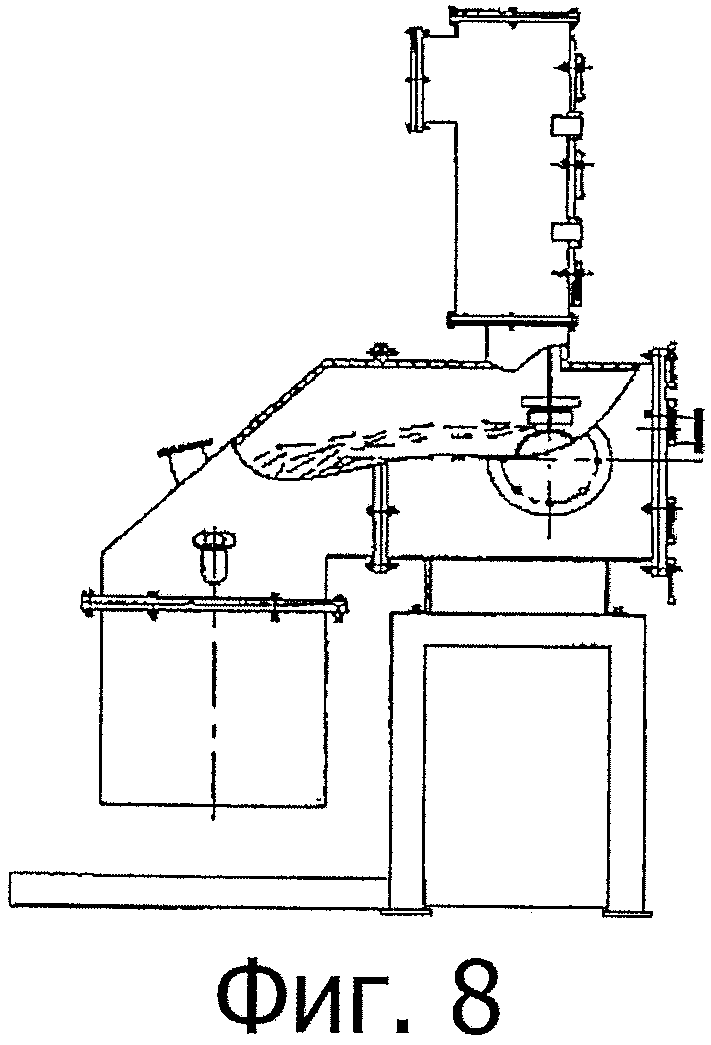

Фиг.8 - вид, показывающий устройство, используемое для экстракции расплава металлических волокон по примерному варианту выполнения настоящего изобретения; и

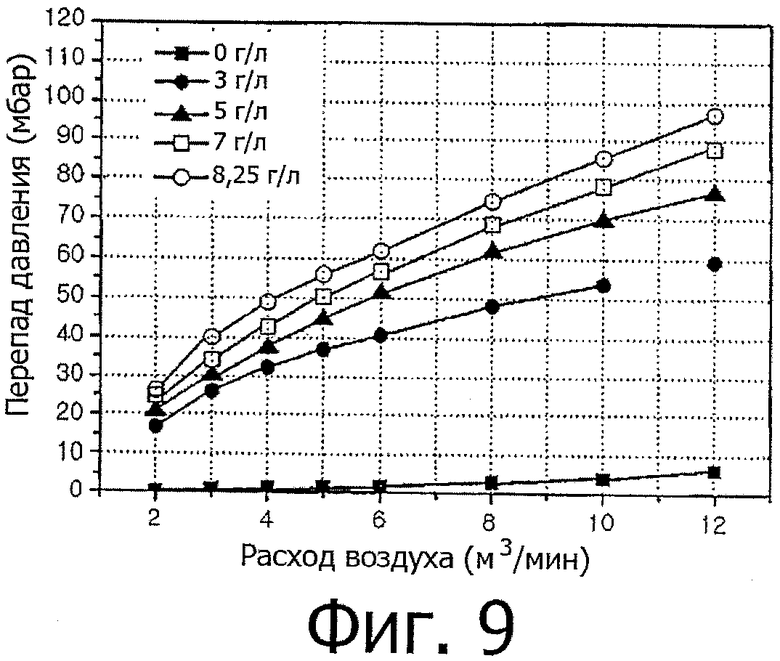

Фиг.9 - график, показывающий изменение перепада давления (DP) в зависимости от изменения производительности сбора дымных выхлопов, измеренных в Примере 1.

Осуществление изобретения

Далее будут подробно описаны примерные варианты выполнения настоящего изобретения со ссылкой на приложенные чертежи.

Фильтр, обладающий улучшенными характеристиками перепада давления по настоящему изобретению, имеет трубчатую конструкцию, где телескопически расположено множество элементов фильтра; концы двух смежных элементов фильтра соединены друг с другом с помощью соединения, и это соединение на конце одного элемента фильтра расположено вразбежку с другим соединением на конце другого элемента фильтра, и, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра образовано множество щелей.

На Фиг.2А показан фильтр 20 по настоящему изобретению, включающий в себя множество гофрированных элементов фильтра из 5 листов, соединения которых имеют щели, образованные на одном конце и которые телескопически концентрично расположены на одной оси вокруг оси, продолжающейся в направлении потока выхлопного газа. На Фиг.2В показан боковой разрез фильтра по плоскости А-А из Фиг.2А, где соединения а, b, с и d, образованные с обоих концов элемента фильтра, расположены вразбежку друг с другом для образования фильтра в форме, составляющей одно целое, и в таких соединениях образовано множество щелей. Эти щели могут быть образованы, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра. Если щели образованы в соединениях, образованных с одного конца элемента фильтра, щели могут быть образованы с конца впуска или выпуска выхлопного газа. Поскольку твердые частицы, скапливающиеся внутри фильтра, выпускаются одновременно, если щели образованы в соединениях, образованных на выпуске выхлопного газа из элемента фильтра, предпочтительно, чтобы щели были образованы в соединениях, образованных на впуске выхлопного газа в фильтр. Щели могут быть предпочтительно образованы на равном расстоянии. Фиг.2С и 2D показывают фотографию впуска фильтра, имеющего щели, образованные в соединениях, и фотографию выпуска фильтра, соответственно. Для фильтра по настоящему изобретению щели образованы таким образом, что они имеют площадь, меньшую или равную 50% площади сечения выхлопной трубы, что позволяет выхлопному газу проходить в фильтр. Поскольку в соединениях в обязательном порядке должны быть образованы щели, особых ограничений на самое нижнее значение площади щелей не существует, за исключением площади щелей, равной нулю. Щели преимущественно образованы таким образом, чтобы их площадь была меньше или равна 50% площади сечения выхлопной трубы с целью обеспечить прохождение через щели только очень небольшого количества выхлопного газа, проходящего через фильтр, и предотвратить уменьшение коэффициента снижения дыма выхлопа.

Фильтр, имеющий множество щелей, образованных в соединениях элемента фильтра по настоящему изобретению, предотвращает увеличение давления в переднем/заднем концах фильтра, поскольку щели функционируют как перепускные каналы для выпуска части дымных выхлопов, несмотря на то, что дымные выхлопы улавливаются и собираются в поверхности элемента фильтра. Фиг.3 показывает принцип предотвращения увеличения перепада давления на фильтре, имеющем множество щелей, образованных в соединениях элемента фильтра по настоящему изобретению. Как показано Фиг.3, увеличение перепада давления предотвращается по той причине, что выхлопной газ проходит в щели или выходит через них, несмотря на то, что дымные выхлопы собираются в поверхности элемента фильтра.

Фильтр, имеющий множество щелей, образованных в соединениях элемента фильтра по настоящему изобретению, включает в себя любой из фильтров, имеющий трубчатую конструкцию, где телескопически расположено множество элементов фильтра; концы двух смежных элементов фильтра соединены друг с другом с помощью соединения, и это соединение на конце одного элемента фильтра расположено вразбежку с другим соединением на конце другого элемента фильтра, и, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра образовано множество щелей. Ограничений на материалы элемента фильтра не существует, но элемент фильтра может быть, например, изготовлен из металлических материалов (веществ), как описано ниже.

Таким образом, элемент фильтра может быть средством из металлического волокна, включающим в себя мат из металлического волокна, изготовленный из множества однонаправленных металлических волокон и имеющий пористость 30-95%, и опоры, прикрепленные, соответственно, к верхней и нижней поверхностям мата из металлического волокна и имеющие пористость 5-95%.

Кроме того, элемент фильтра может быть средством из металлического волокна, включающим в себя мат из металлического волокна, изготовленный из выровненных в продольном направлении прядей из металлических волокон, причем каждая прядь из металлического волокна включает в себя 20-500 пучков однонаправленных металлических волокон и имеет длину 0,45-0,6 м на 1 г и скручивание 9 об/м, и мат из металлического волокна имеет пористость 30-95%; и опоры, прикрепленные соответственно к верхней и нижней поверхностям мата из металлического волокна и имеющие пористость 5-95%.

В частности, средство 30 из металлического волокна в качестве элемента фильтра может включать в себя мат 1' из металлического волокна и опоры 2 и 2', прикрепленные соответственно к верхней и нижней поверхностям мата 1' из металлического волокна, как показано на Фиг.4. Средство 30 из металлического волокна может быть изготовлено посредством крепления проволочных сеток 2 и 2' в качестве опор к верхней и нижней поверхностям мата 1 из металлического волокна, изготовленного из выровненных в продольном направлении металлических волокон (Фиг.5А), или мата 1' или 1" из металлического волокна, изготовленного из прядей из металлических волокон (Фиг.5В и 5С), как показано на Фиг.4. Проволочные сетки 2 и 2' используются для поддержания формы мата 1, 1' или 1" из металлического волокна и повышения прочности средства 30 из металлического волокна. Поскольку мат 1, 1' или 1" из металлического волокна усилен опорами 2 и 2', прикрепленными к верхней и нижней поверхностям мата 1, 1' или 1" из металлического волокна, мат, в котором металлические волокна или пряди металлических волокон выровнены в продольном направлении, является неподвижным. Соответственно, имеется возможность препятствовать перемещению выровненных металлических волокон и прядей металлических волокон во время последующего процесса формообразования фильтра, имеющего определенную форму, и увеличить прочность средства 30 из металлического волокна. Мат 1, 1' или 1" из металлического волокна может быть изготовлен с использованием металлических волокон или прядей, полученных из металлических волокон. Различные типы матов из металлического волокна, которые могут быть использованы для средства 30 из металлического волокна, показаны на Фиг.5А-5С.

В отношении плотности металлических волокон не существует специальных ограничений, но предпочтительно металлические волокна имеют плотность 100-4000 г/м2. Плотность менее 100 г/м2 является нежелательной, поскольку эквивалентный диаметр пор, образуемых в этом случае, превышает приблизительно 250 мкм. Плотность более 4000 г/м2 также является нежелательной, поскольку в этом случае сложно формировать фильтр из-за тяжелой и имеющей большую толщину конструкции.

Специальных ограничений в отношении компонентов металлических волокон не имеется, но в качестве металлических волокон могут быть использованы металлические волокна Fecralloy, изготовленные из сплава на основе железо-хром-алюминий. Предпочтительно может быть использован улучшенный Fecralloy, который содержит 0,05-0,5% мас. и более предпочтительно 0,1-0,3% мас. Zr. Если мат, изготовленный из металлических волокон Fecralloy, содержащих Zr в вышеуказанном диапазоне, используется для средства фильтрования, мат имеет очень длительный срок окисления. В общем, Fecralloy хорошо известен. Например, может быть использован Fecralloy, который включает в себя 13-30% мас. хрома (Сr), 3-7% мас. алюминия (Аl) и остальное - железо (Fe). Fecralloy предпочтительно дополнительно включает в себя 0,05-0,5% мас. циркония (Zr) и более предпочтительно 0,1-0,3% мас. циркония (Zr).

Специальных ограничений в отношении металлических волокон не имеется, но для производства металлических волокон или прядей, изготавливаемых из металлических волокон, могут использоваться беспорядочно ориентированные металлические волокна, изготавливаемые способом экстракции расплава. Процесс экстракции расплава является способом моментальной экстракции металлического волокна, имеющего диаметр 20-70 мкм; этот способ включает в себя определение местоположения круглого прутка диаметром 12 мм рядом с индукционной катушкой средства плавления; и расплавление конца прутка для обеспечения контакта расплавленного участка с диском, который вращается с высокой частотой вращения до 100 м/с, как описано в патенте США №6604570, выданном на имя настоящего заявителя. Тонкие металлические волокна, изготовленные с помощью моментальной экстракции, располагаются беспорядочно без ориентации, т.е. ориентированы беспорядочно, как показано на Фиг.6А. Металлические волокна имеют сечение в форме полумесяца, как показано на Фиг.6В. Каждое металлическое волокно имеет множество выступов, образованных на боковой поверхности; выступы имеют высоту 1-5 мкм, как показано на Фиг.6С. Металлические волокна, изготовленные согласно процессу экстракции расплава, являются беспорядочно ориентированными металлическими волокнам и поэтому имеется необходимость задать металлическим волокнам определенную направленность, чтобы подготовить мат из металлического волокна, использующего беспорядочно ориентированные металлические волокна. Направленность металлическим волокнам может быть задана с помощью непрерывного неоднократного расчесывания волокон, чтобы расположить тонкие металлические волокна параллельно друг другу в одном направлении. Таким образом мат 1 из металлического волокна, как показано на Фиг.5А, может быть получен посредством расчесывания беспорядочно ориентированных металлических волокон, изготовленных согласно процессу экстракции расплава, для ориентации металлических волокон в одном направлении.

Кроме того, мат из металлического волокна может быть изготовлен из прядей волокна. Прядь металлического волокна может быть изготовлен многократным выполнением процесса для получения однонаправленной ориентации примерно до 20-500 металлических волокон, собранных в пучок в одной пряди. Если одна прядь изготавливается из менее чем 20 металлических волокон, то металлические волокна будут недостаточно перепутаны из-за небольшого количества металлических волокон, что затрудняет образование пряди. С другой стороны, когда одна прядь изготавливается из более чем 500 металлических волокон, перепад давления в готовом фильтре может быть значительным из-за чрезмерного количества металлических волокон. В этом случае существует другая проблема, состоящая в увеличении толщины и веса фильтра. В отношении металлических волокон, используемых для производства прядей, не существует специальных ограничений, и могут быть использованы любые металлические волокна. Как описано выше, металлические волокна, полученные согласно процессу экстракции расплава, могут быть легко сформированы в пряди по сравнению с металлическими волокнами, изготавливаемыми с помощью традиционных способов механической обработки, поскольку имеется возможность предотвратить высвобождение металлических волокон во время производства прядей с помощью выступов, образованных в поверхности металлических волокон, причем выступы имеют высоты на уровне микронов. Подробное описание может иметь ссылку на описание в корейской патентной заявке №2005-4249. Например, одна прядь металлических волокон может быть образована из 20-500 пучков однонаправленных металлических волокон с помощью неоднократного расчесывания беспорядочно ориентированных металлических волокон, причем беспорядочно ориентированные металлические волокна изготавливают согласно способу экстракции расплава.

Кроме того, могут быть изготовлены пряди металлических волокон, имеющие длину 0,45-0,6 м на 1 г (0,45-0,6 Нм) и скручивание 9 об/м. Длина пряди менее 0,45 м на 1 г является нежелательной, поскольку имеет место уменьшение пористости из-за увеличенной длины прядей. С другой стороны, когда длина прядей превышает 0,6 м на 1 г, существует проблема, состоящая в том, что пряди являются слишком тонкими, чтобы непрерывно поддерживать равномерную толщину. Кроме того, скручивание пряди менее 1 об/м является нежелательным, поскольку металлические волокна могут перепутаться из-за недостаточного скручивания прядей. С другой стороны, когда скручивание прядей превышает 9 об/м, увеличение перепада давления может быть вызвано наличием недостаточного количества пор в элементе фильтра. Мат из металлического волокна, изготовленный из прядей металлического волокна, показан на Фиг.5В и 5С.

Предпочтительно мат из металлического волокна имеет пористость 30-95%. Если пористость будет меньше 30%, может иметь место резкое увеличение перепада давления при фильтрации твердых частиц и пыли в выхлопном газе. С другой стороны, если пористость превышает 95%, поры будут слишком большими, чтобы эффективно отфильтровывать твердые частицы и пыль.

Предпочтительно опоры металлического волокна имеют пористость 5-95%. Если пористость опор металлического волокна будет меньше 5%, прочность опор металлического волокна будет высокой, но перепад давления на фильтре будет чрезмерно высоким. С другой стороны, если пористость опор металлического волокна превышает 95%, перепад давления на фильтре будет низким, но снизится прочность. Верхняя и нижняя опоры мата из металлического волокна могут иметь одинаковую или разную пористость. Опоры также могут быть изготовлены из такого же материала, как и металлические волокна, т.е. из вышеописанного Fecralloy, Металлические волокна и опоры обладают термостойкостью.

Предпочтительно средство из металлического волокна имеет толщину 0,5-3 мм. Если средство из металлического волокна имеет толщину менее 0,5 мм, пористость средства из металлического волокна неприемлемо уменьшается из-за высокой плотности волокна, что ведет к увеличению падения давления. С другой стороны, если средство из металлического волокна имеет толщину более 3 мм, пористость средства из металлического волокна будет слишком высокой для того, чтобы отфильтровывать пыль.

Если для изготовления фильтра используется мат из металлического волокна, изготовленный из множества однонаправленных металлических волокон, или мат из металлического волокна, изготовленный из выровненных в продольном направлении прядей металлического волокна, мат из металлического волокна может иметь однослойную или многослойную структуру, включающую в себя два или более слоев, уложенных в продольном направлении. Например, мат из металлического волокна может иметь однослойную конструкцию, когда толщина прядей является большой, и может иметь многослойную структуру, когда толщина прядей является незначительной. Кроме того, мат из металлического волокна может иметь многослойную структуру, включающую в себя два или более уложенных слоя, с учетом физических свойств, которые требуются согласно использованию мата из металлического волокна.

Элемент фильтра может быть гофрированным элементом фильтра. Гофрированный элемент фильтра может иметь более высокую эффективность сбора дыма выхлопа и возможность улучшить характеристики перепада давления, поскольку он имеет увеличенную площадь контакта с выхлопным газом. Например, гофрированное средство из металлического волокна, подготовленное с помощью гофрирования средства из металлического волокна, может быть использовано в качестве элемента фильтра.

Гофрированное средство из металлического волокна может быть изготовлено с помощью гофрирования средства из металлического волокна в направлении, перпендикулярном продольному направлению металлических волокон или прядей, для образования гофр и сжатия гофрированного средства из металлического волокна в направлении гофр для фиксирования гофр. В отношении гофрированного средства из металлического волокна не существует специальных ограничений. Для формирования гофрированного средства из металлического волокна может выполняться гофрирование средства из металлического волокна любого вышеупомянутого типа. В частности, имеется возможность изготавливать гофрированное средство из металлического волокна с помощью гофрирования средства из металлического волокна, изготавливаемого с использованием одного из матов из металлического волокна, как показано на Фиг.5А и 5С.

Например, для гофрирования средства 30 из металлического волокна в направлении, перпендикулярном продольному направлению металлических волокон или прядей, к противоположным продольным концам металлических волокон или прядей металлических волокон в средстве 30 из металлического волокна, подлежащем гофрированию, прикладываются усилия, как показано на Фиг.7А, и гофрированное средство из металлического волокна сжимают для фиксирования гофр. Таким образом может быть получено средство 30' из металлического волокна, имеющее толщину, приблизительно равную глубине гофр. Предпочтительно, глубина гофр может составлять 3-30 мм. При глубине гофр менее 3 мм гофрирование будет неэффективным. В этом случае в результате образования гофр площадь поверхности не увеличивается или увеличивается незначительно. С другой стороны, если глубина гофр превышает 30 мм, средство из металлического волокна может деформироваться под действием тепла, образующегося во время процесса восстановления или под действием высокого давления. Если глубина гофр составляет 3 мм, площадь поверхности средства из металлического волокна увеличивается в 1,5 раза по сравнению с площадью поверхности средства из металлического волокна, полученного перед образованием гофр. Если глубина гофр составляет 30 мм, площадь поверхности средства из металлического волокна увеличивается в 15 раз.

Средство из металлического волокна и гофрированное средство из металлического волокна имеют средний размер пор, соответствующий эквивалентному диаметру 10-250 мкм. Если эквивалентный диаметр среднего размера пор будет менее 10 мкм, может быть обеспечена эффективная фильтрация микропыли, но поры могут быть забиты из-за скапливания микропыли на поверхности фильтра, что ведет к резкому повышению давления. С другой стороны, если эквивалентный диаметр среднего размера пор превышает 250 мкм, не могут быть обеспечены надлежащие характеристики фильтрации. Если фильтр изготовлен с использованием средства из металлического волокна или гофрированного средства из металлического волокна в качестве элемента фильтра, фильтр имеет пористость 85-97%.

В отношении поперечного сечения трубчатого фильтра не существует специальных ограничений, но поперечное сечение трубчатого фильтра может быть, например, круглым, овальным или многоугольным, например, квадратным или пятиугольным. Предпочтительно, трубчатый фильтр имеет цилиндрическую форму со сферическим сечением. Многотрубчатый фильтр может включать в себя два или более телескопических элементов фильтра. В отношении количества телескопических элементов фильтра не существует специальных ограничений, но количество телескопических элементов фильтра может быть приблизительно выбрано с учетом эффективности и производительности фильтра. Если элемент фильтра в трубчатом фильтре и многотрубчатом фильтре изготавливается из вышеописанного средства из металлического волокна, элемент фильтра может иметь гофрированную трубчатую (цилиндрическую) конструкцию.

В случае фильтра, имеющего трубчатую конструкцию, отношение эквивалентного диаметра к длине предпочтительно составляет от 1:1,5 до 15. В случае фильтра, имеющего многотрубчатый фильтр, отношение эквивалентного диаметра к длине для самого внутреннего элемента фильтра предпочтительно составляет 1:1,5 до 15. Если длина будет меньше, чем 1,5 величина эквивалентного диаметра, площадь фильтрации будет уменьшаться по сравнению с объемом фильтра. С другой стороны, если длина превышает 1,5 величину эквивалентного диаметра, фильтр будет слишком длинным, чтобы его можно было установить в транспортное средство. Предпочтительно, количество гофр в одном элементе трубчатого фильтра для трубчатого фильтра или многотрубчатого фильтра должно быть меньше или равно 15 эквивалентным диаметрам фильтра, при этом эквивалентный диаметр выражен в сантиметрах. Если количество гофр превышает 15 эквивалентных диаметров, расстояние между смежными гофрами будет слишком узким, чтобы обеспечить широкую поверхность фильтрации, из-за чрезмерно большого количества гофр.

До настоящего времени традиционные керамические фильтры устанавливались в корпус керамического фильтра с оксидом алюминия для поддержки металлического катализатора на оксиде алюминия. В случае фильтра, изготовленного из средства из металлического волокна, имеется возможность поддерживать металлический катализатор на фильтре без использования отдельного процесса нанесения покрытия из оксида алюминия, поскольку металлические волокна средства из металлического волокна изготовлены из Fecralloy, содержащего компонент алюминия, и алюминий окисляется в оксид алюминия при высокой температуре. По настоящему изобретению металлический катализатор может быть, по меньшей мере, катализатором, выбранным из Pt, Pd, Rh и Ru. Следовательно, нанесение покрытия из катализатора на фильтр по настоящему изобретению может быть выполнено более легко. Другими словами, после изготовления фильтра с использованием элемента фильтра, выполненного из средства из металлического волокна, фильтр можно нагревать при температуре 500-1200°С, предпочтительно в атмосфере кислорода, если необходимо, в течение 1-24 часов, для окисления алюминия в составе металлического волокна в оксид алюминия и, таким образом, для поддержки катализатора на оксиде алюминия. Если нагрев выполняется при температуре 500°С и менее в течение 1 часа и менее, алюминий недостаточно окислится в оксид алюминия. С другой стороны, если нагрев выполняется при температуре 1200°С и выше в течение 24 часов и более, затраты могут оказаться чрезмерно высокими.

Фильтр может использоваться в качестве очистителя выхлопного газа, в частности в качестве фильтра для очистки твердых частиц в выхлопном газе. В частности, фильтр может использоваться в качестве фильтра для очистки выхлопного газа, вырабатываемого в дизельных двигателях и дизельных генераторах.

Настоящее изобретение будет подробно описано ниже с помощью примеров. Эти примеры приводятся только с целью пояснения, и при этом не подразумевается, что настоящее изобретение ограничивается до этих примеров.

[Примеры]

[Пример 1]

Фильтр, описанный в этом примере, был изготовлен следующим образом. Круглый пруток, имеющий диаметр 12 мм, был расположен рядом с индукционной катушкой устройства плавления, как показано на Фиг.8, и нагрет до 1600°С для расплавления конца прутка по способу, описанному в патенте США №6605570. Расплавленный конец прутка был приведен в контакт с диском, который вращается с высокой частотой вращения 20 м/с, для моментального изготовления металлических волокон, имеющих эквивалентный диаметр 50 мкм. Изготовленные металлические волокна были беспорядочно расположены без задания ориентации. Металлические волокна имели поперечное сечение в форме полумесяца и длину приблизительно 10-18 см. Металлические волокна имели состав, включающий в себя 22% мас. хрома, 5,5% мас. алюминия, 0,3% мас. циркония и остальное - железо (Fe).

До того как было образовано 80 нитей однонаправленных металлических волокон, беспорядочно ориентированные металлические волокна непрерывно расчесывали для образования пряди металлических волокон. Подготовленные пряди металлических волокон имели длину 0,55 м на 1 г и скручивание 8 об/м. Затем пряди металлических волокон были выровнены в продольном направлении в два слоя для образования мата из металлического волокна. Мат из металлических волокон из Примера 1 изобретения имел плотность 1,5 кг/м2 и пористость преимущественно 85%.

Средство из металлического волокна затем было снабжено термостойкими проволочными сетками (в качестве опор), имеющими пористость 45% и 72% и прикрепленными к верхней и нижней поверхностям мата из металлического волокна соответственно. Проволочные сетки имели состав, включающий в себя 18% мас. хрома, 3,0% мас. алюминия и остальное - железо (Fe). Подготовленное средство из металлического волокна имело толщину 1,0 мм и средний размер пор, соответствующий эквивалентному диаметру 40 мкм.

Подготовленное средство из металлического волокна было подвергнуто гофрированию на глубину 8 мм и затем сжатию при давлении 1 кг/см2 для образования цилиндрического элемента фильтра, имеющего диаметр 70 мм, длину 300 мм и 52 гофра. Затем оба противоположных конца элемента фильтра были сварены так, чтобы противоположные концы элемента фильтра можно было расположить вразбежку, как показано на Фиг.2А, были образованы щели в соединениях элемента фильтра, которые были образованы в конце впуска выхлопного газа, и в обоих концах фильтра был установлен фиксирующий элемент для получения фильтра, имеющего объем 6,4 л. Щели в соединениях элемента фильтра были образованы на равном расстоянии в диапазоне площади, соответствующем 35% площади сечения выхлопной трубы, имеющей диаметр 50 мм.

Дымные выхлопы были собраны в подготовленные фильтры в количестве 0 г/л, 3 г/л, 5 г/л, 7 г/л и 8,25 г/л соответственно. Затем, в соответствии с производительностью сбора дымных выхлопов, было измерено изменение перепада давления посредством прохождения воздуха через фильтры при расходе 2-12 м3/мин. Измеренное изменение перепада давления показано на Фиг.9. Как показано на Фиг.9, фильтр имел перепад давления менее 100 мбар, когда в фильтре были собраны дымные выхлопы в количестве 8,25 г/л.

Кроме того, коэффициент снижения дыма выхлопа был определен посредством сбора дымных выхлопов в подготовленных фильтрах в количестве 0 г/л и 9 г/л соответственно, и измерения уровня дымных выхлопов до/после установки фильтра с помощью испытания при снижении числа оборотов, когда нагрузка увеличивается на 10% при максимальном числе об/мин. Другими словами, были измерены уровни дымных выхлопов в виде испытания под нагрузкой для измерения уровня дымных выхлопов, выпускаемых из транспортных средств, число об/мин уменьшалось два раза на 10%, считая от максимального числа об/мин (3400 об/мин). Уровень дымных выхлопов был измерен три раза при одних и тех же условиях (режимы 1-3); результаты, показывающие коэффициент снижения дыма выхлопа, приводятся ниже в Таблице 1.

Как показано в Таблице 1, было установлено, что фильтр по настоящему изобретению, имеющий щели, образованные в соединениях элемента фильтра, имел превосходный коэффициент снижения дыма выхлопа 35% и более, когда дымные выхлопы были собраны в элементе фильтра в количестве 9 г/л.

Из описания настоящего изобретения и примеров вариантов выполнения специалистам в данной области техники будет понятно, что модификации и изменения могут выполняться без отклонения от сущности и объема изобретения, как определено в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРСИЯ ОКИСЛОВ АЗОТА В ПРИСУТСТВИИ КАТАЛИЗАТОРА, НАНЕСЕННОГО НА СТРУКТУРУ В ВИДЕ СЕТКИ | 2000 |

|

RU2252064C2 |

| ИЗДЕЛИЕ, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, С БИОРАЗЛАГАЕМЫМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 2019 |

|

RU2801480C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ (ВАРИАНТЫ), ФИЛЬТРУЮЩАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ ФИЛЬТРАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2278722C2 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ДИЗЕЛЬНОЙ САЖИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2389535C2 |

| ФИЛЬТР ДЛЯ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2004 |

|

RU2350379C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2006 |

|

RU2415701C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2002 |

|

RU2296003C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2008 |

|

RU2453713C2 |

| ФИЛЬТРУЮЩЕЕ СРЕДСТВО ДЛЯ ТАБАЧНОГО ДЫМА, ФИЛЬТРУЮЩИЙ СТЕРЖЕНЬ, СИГАРЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО СРЕДСТВА ДЛЯ ТАБАЧНОГО ДЫМА (ВАРИАНТЫ) | 1994 |

|

RU2127986C1 |

Изобретение относится к фильтру для очистки выхлопного газа. Сущность изобретения: фильтр имеет перепускные части щелевого типа, образованные в соединениях элемента фильтра. Фильтр имеет трубчатую конструкцию, где телескопически расположено множество элементов фильтра, при этом каждый из элементов фильтра изготовлен из множества металлических волокон; концы двух смежных элементов фильтра соединены друг с другом с помощью соединения, и это соединение на конце одного элемента фильтра расположено вразбежку с другим соединением на конце другого элемента фильтра, и, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра образовано множество щелей. Техническим результатом изобретения является обеспечение использования фильтра в течение продолжительного времени без увеличения обратного давления. 6 з.п. ф-лы, 1 табл., 9 ил.

1. Фильтр, имеющий трубчатую конструкцию, где телескопически расположено множество элементов фильтра, при этом каждый из элементов фильтра изготовлен из множества металлических волокон; концы двух смежных элементов фильтра соединены друг с другом с помощью соединения, и это соединение на конце одного элемента фильтра расположено вразбежку с другим соединением на конце другого элемента фильтра, и, по меньшей мере, в первых соединениях с двух противоположных концов каждого элемента фильтра образовано множество щелей.

2. Фильтр по п.1, в котором щели образованы в соединениях, образованных в выпусках выхлопного газа фильтра.

3. Фильтр по п.1, в котором щели имеют площадь, меньшую или равную 50% площади сечения выхлопной трубы.

4. Фильтр по п.1, в котором щели образованы на равном расстоянии.

5. Фильтр по п.1, в котором щели образованы в соединениях, образованных с обоих концов элемента фильтра.

6. Фильтр по п.1, в котором элемент фильтра является средством из металлического волокна, содержащим мат из металлического волокна, изготовленный из множества однонаправленных металлических волокон и имеющий пористость 30-95%, и опоры, прикрепленные соответственно к верхней и нижней поверхностям мата из металлического волокна и имеющие пористость 5-95%.

7. Фильтр по п.1, в котором фильтр используется для очистки выхлопного газа, выпускаемого из дизельного двигателя или дизельного генератора.

| WO 2005066469 А, 21.07.2005 | |||

| Устройство для исследования буровых скважин | 1984 |

|

SU1219794A1 |

| Пневматическая система автомобиля | 1982 |

|

SU1038566A1 |

| US 2006120937 A1, 08.06.2006 | |||

| ТЕПЛОСТОЙКИЙ СЛОИСТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2295380C2 |

| ФИЛЬТРУЮЩИЙ МНОГОСЛОЙНЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФИЛЬТР ДЛЯ ОЧИСТКИ ПОТОКА ОТРАБОТАВШИХ ГАЗОВ | 2002 |

|

RU2293854C2 |

Авторы

Даты

2013-02-27—Публикация

2008-11-21—Подача