Группа изобретений относится к измерительной технике и предназначена для определения массы ферромагнитных материалов в таре, содержащей кроме металла еще и неметаллические включения, так называемые «безвредные примеси», и может быть использована в металлургическом производстве.

В настоящее время не существует какого-либо способа, позволяющего бесконтактно определять массу именно ферромагнитного материала. Используемые на сегодняшний день обычные весы, работающие на тензометрических датчиках, не позволяют выделить из общего объема взвешивания массу материала, обладающего магнитными свойствами.

Задачей, на решение которой направлена данная группа изобретений, является создание технологии и оборудования для определения массы ферромагнитных материалов, находящихся в таре, содержащей кроме металла еще и неметаллические включения.

Известен способ обнаружения металлических объектов, включающий подачу питания на возбуждающие катушки, прием сигнала от них с последующей обработкой этих сигналов для определения местоположения металлического объекта (Патент EP №1092988 Кл. G01V 3/10, 1999 г.).

Недостатком данного способа является то, что он позволяет определить только наличие металлического объекта в скрытой среде, а объем и массу его вычислить с помощью данного способа невозможно.

Известен способ измерения содержания углерода в металлоломе, заключающийся в том, что измеряют массу порции исследуемого металлолома, регистрируют силу тока в катушке электромагнита, пересчитывают значение этой массы в значение объемной плотности металлолома, по плотности выбирают шкалу измерения массового содержания углерода в металлоломе в процентах функции электрического тока и по выбранной шкале и силе тока в катушке электромагнита находят содержание углерода в металлоломе (Патент RU №2300760 Кл. G01N 27/72, 2005 г.).

Недостатком данного способа является высокая степень погрешности измерения за счет того, что расположение электромагнитов подъемного крана не способно учитывать хаотичную ориентацию ферромагнитных материалов в груде металлолома.

Известен способ определения массы ферромагнитного материала, включающий подачу контейнера с ферромагнитным материалом в зону измерения, имеющую электрические катушки, на которые подают ток определенной частоты и амплитуды (А.с. SU №1832927 Кл. G01N 27/72, 1990 г.).

Недостатком данного способа является то, что способ предусматривает выявление наличия ферромагнетика в объеме железорудного сырья и не способен определить объем и массу содержащегося ферромагнетика.

Данное техническое решение взято за прототип по заявляемому изобретению на способ.

Сущность изобретения заключается в том, что заявляемый способ определения массы ферромагнитного материала позволяет не только выявлять наличие ферромагнетика, но и определять его массу из общего объема неоднородного материала.

Это достигается тем, что в способе определения массы ферромагнитного материала, включающем подачу контейнера с ферромагнитным материалом в зону измерения, имеющую электрические катушки, на которые подают ток определенной частоты и амплитуды, в качестве электрических катушек берут одну катушку спирального типа и, по крайней мере, одну катушку винтового типа, при этом спиральную катушку располагают в верхней части зоны измерения, а обмотку катушки винтового типа располагают вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, измеряют индуктивность винтовой катушки и определяют общую площадь сечения Se ферромагнитного материала по формуле

Se=L·le/µ0·µi·N2,

где L - индуктивность электрической обмотки, le - длина средней линии ферромагнитного материала, µ0 - магнитная постоянная, µi - магнитная проницаемость ферромагнитного материала, N - число витков обмотки катушки, далее по известным формулам определяют массу ферромагнитного материала, после чего измеряют индуктивность спиральной катушки и в зависимости от полученного значения выбирают полученный опытным путем корректирующий коэффициент, по которому уточняют определенную ранее массу ферромагнитного материала. Кроме того, винтовые катушки берут в количестве, например, пяти штук, последовательно измеряют индуктивность каждой катушки, определяют среднее значение индуктивности, которое используют при расчете общей площади сечения Se ферромагнитного материала.

Заявляемый способ определения массы ферромагнитного материала позволяет повысить точность определения массы ферромагнетика в таре, содержащей кроме металла еще и неметаллические включения, при хаотичной ориентации его, за счет намотки электрической катушки под определенным углом.

Заявляемый способ определения массы ферромагнитного материала может быть осуществлен с помощью предлагаемого устройства.

Заявляемые способ определения массы ферромагнитного материала и устройство для его осуществления объединены единым изобретательским замыслом, поскольку устройство позволяет реализовать способ определения массы ферромагнитного материала с указанным выше техническим результатом.

Известно устройство определения массы ферромагнитного материала, содержащее намагничивающие катушки, блок питания, блок управления, измерительные катушки и информационно-управляющий вычислительный комплекс (Патент RU №2073855, кл. G01N 27/72, 1994 г.).

Недостатком данного устройства является невозможность его использования для определения массы и объема ферромагнетика в металлургическом производстве.

Известно устройство обнаружения металлического предмета в скрытой среде, содержащее две обмотки обнаружения, дифференциально соединенных между собой для формирования полей переменного тока, одна из обмоток расположена над объектом контроля, а вторая под объектом контроля, а также блок управления процессом обнаружения ферромагнитного предмета (Патент JP №4432897, кл. G01V 3/10, 2005 г.).

Недостатком данного устройства является невозможность определения с помощью данного устройства объема и массы ферромагнетика.

Наиболее близким по технической сущности и достигаемому при использовании результату к заявляемому устройству является устройство для осуществления способа определения массы ферромагнитного материала, содержащее измерительный модуль, контейнер с ферромагнитным материалом, электрические катушки и вычислительный комплекс (Патент RU 2165090, кл. G01R 33/12, 1999 г.).

Данное техническое решение взято за прототип к заявляемому устройству.

Известное изобретение не позволяет определить объем и массу ферромагнитного материала в контейнере с неметаллическими включениями.

Сущность изобретения заключается в том, что заявляемая конструкция обеспечивает осуществление способа за счет определенным образом ориентированных электрических катушек, видов этих катушек и их взаимного расположения.

Это достигается тем, что в устройстве для осуществления способа определения массы ферромагнитного материала, содержащем измерительный модуль, контейнер с ферромагнитным материалом, электрические катушки и вычислительный комплекс, измерительный модуль выполнен в виде одной катушки спирального типа и, по крайней мере, одной катушки винтового типа, при этом спиральная катушка расположена в верхней части зоны измерения, а обмотка катушки винтового типа расположена вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, катушки электрически соединены через электронный блок коммутации с измерителем индуктивности, который в свою очередь электрически связан с вычислительным комплексом, связанным с электронным блоком коммутации. Предлагаемое устройство может содержать, например, пять винтовых катушек, причем, плоскость намотки одной из катушек перпендикулярна оси измерительного модуля, а остальные катушки расположены таким образом, что углы между плоскостями этих катушек и осью измерительного модуля составляют 45, 135, 45 и 135 градусов в плоскостях XY, XY, ZX и ZX соответственно, каждая из катушек последовательно соединена через электронный блок коммутации с измерителем индуктивности.

К достоинствам заявляемого устройства относятся возможность определения бесконтактным способом массы ферромагнитного материала, например, в вагоне, заполненным металлоломом, а также исключение влияния хаотичной ориентации ферромагнетиков на результат определения массы последнего.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах изобретения, как на способ, так и устройство, позволил установить, что аналоги, характеризующиеся признаками заявляемых способа и устройства, не обнаружены, а из перечня выявленных аналогов подобраны прототипы как для способа, так и для устройства, что позволило определить отличительные признаки заявляемого способа определения массы ферромагнитного материала и устройства для его осуществления. По мнению заявителя, заявляемая группа изобретений соответствует критерию «новизна» по действующему законодательству.

Технические решения, заявленные в группе изобретений, не следуют явным образом из известного уровня техники, поэтому они соответствуют критерию «изобретательский уровень».

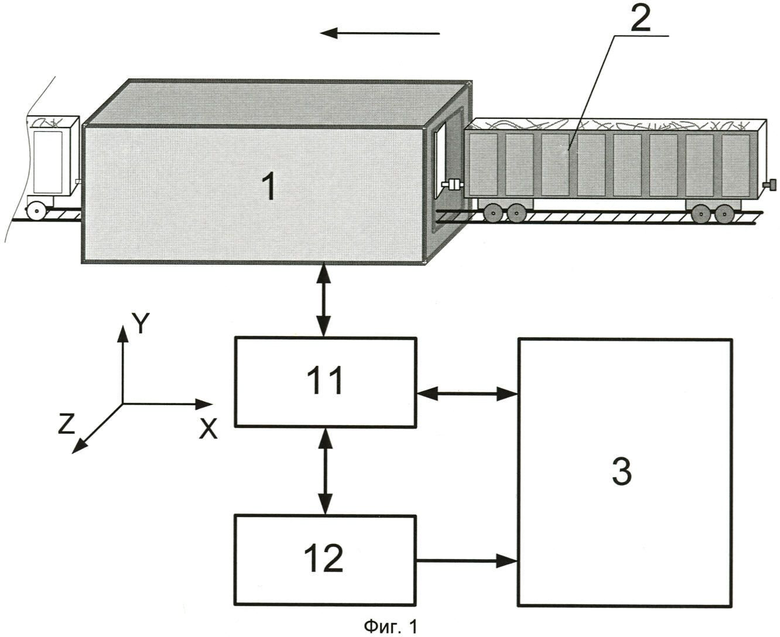

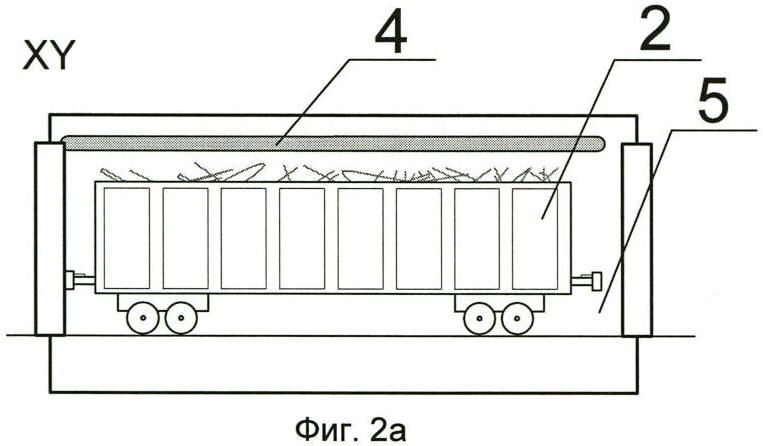

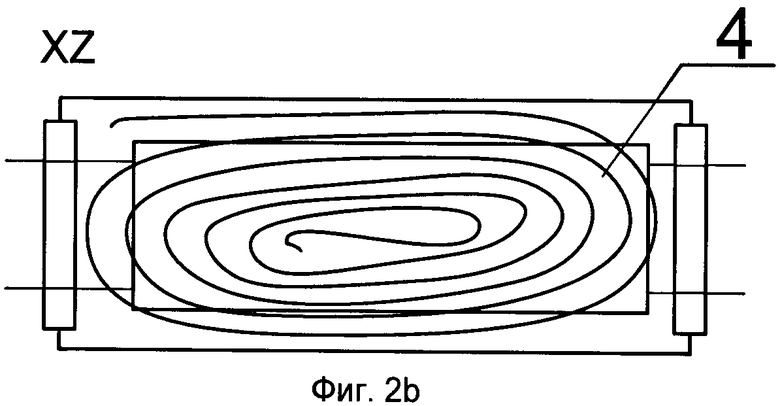

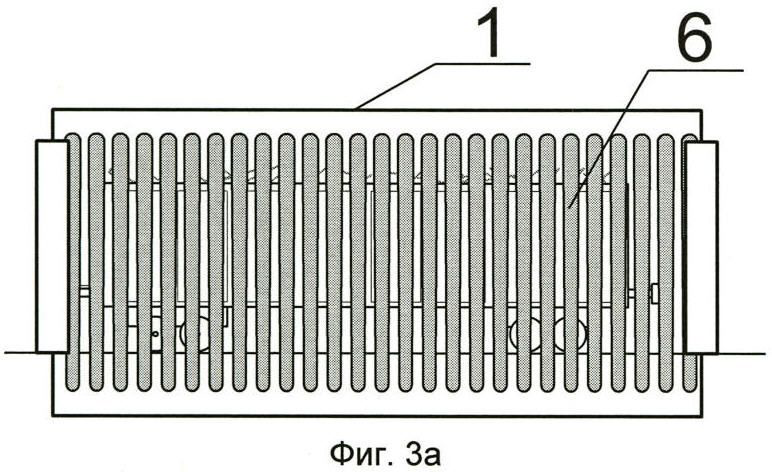

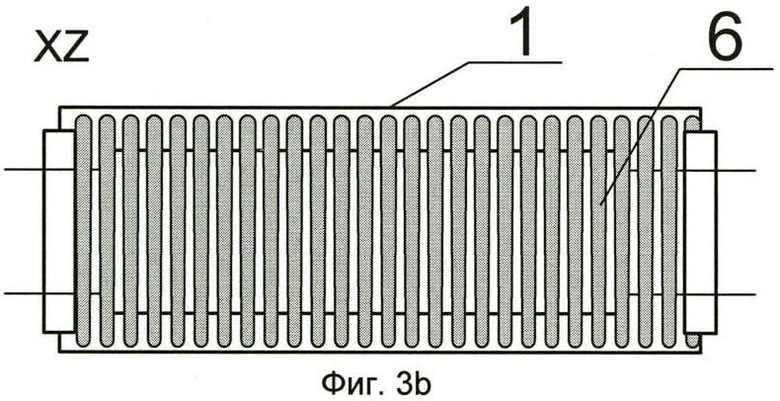

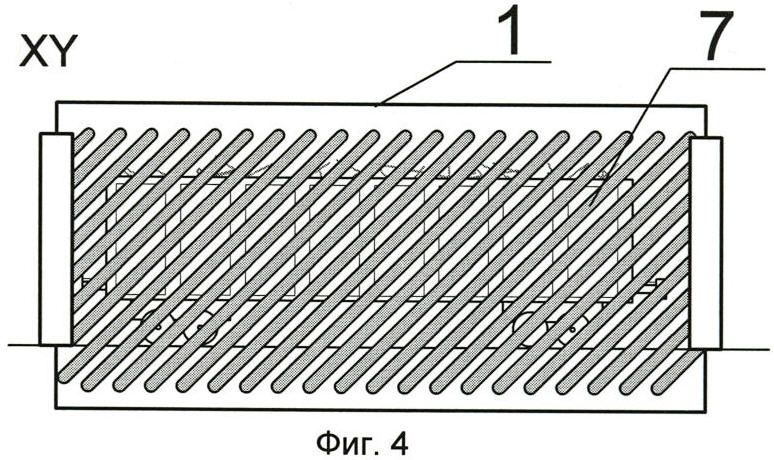

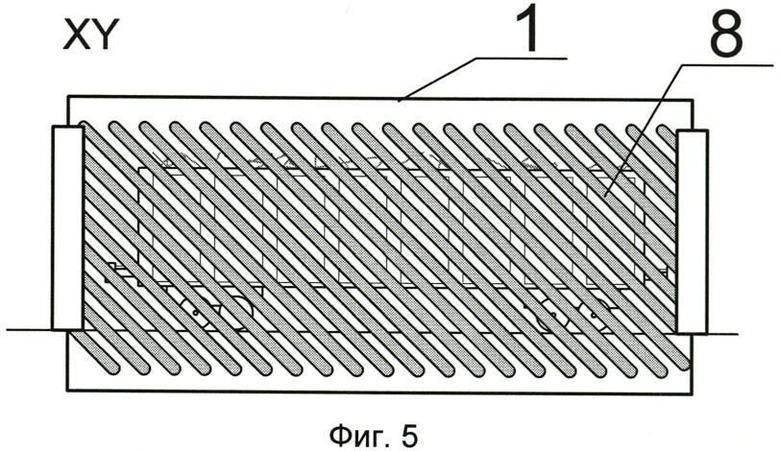

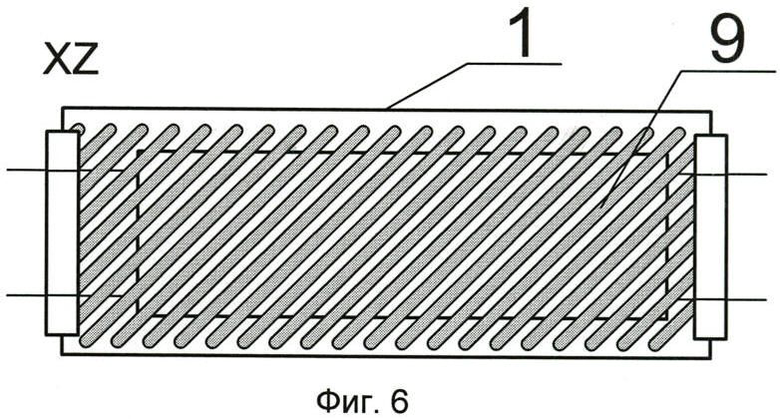

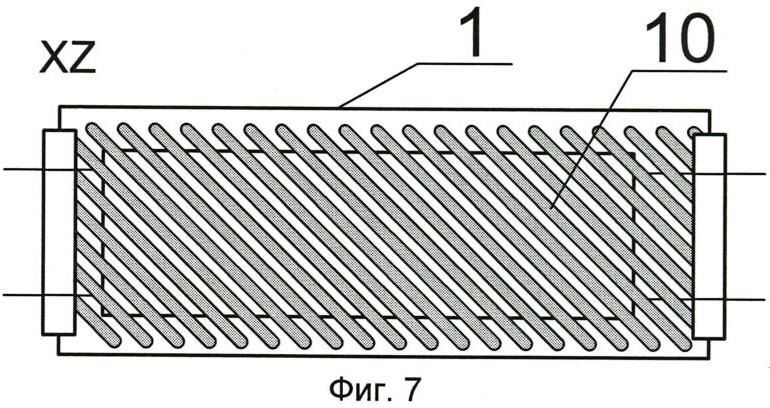

Для подтверждения промышленной применимости группы изобретений приведены чертежи. На фиг.1 - блок-схема устройства для реализации способа, на фиг.2а и 2b показано расположение спиральной катушки в плоскостях XY и XZ соответственно, на фиг.3а и 3b показано расположение винтовой катушки, намотка которой перпендикулярна оси измерительного модуля в плоскостях XY и XZ соответственно, на фиг.4 показано расположение винтовой катушки, плоскость намотки которой под углом 45 градусов к оси измерительного модуля в плоскости XY, на фиг.5 показано расположение винтовой катушки, плоскость намотки которой под углом 135 градусов к оси измерительного модуля в плоскости XY, на фиг.6 показано расположение винтовой катушки, плоскость намотки которой под углом 45 градусов к оси измерительного модуля в плоскости XZ, на фиг.7 показано расположение винтовой катушки, плоскость намотки которой под углом 135 градусов к оси измерительного модуля в плоскости XZ.

Устройство для определения массы ферромагнитного материала содержит измерительный модуль 1, контейнер 2 с ферромагнитным материалом и вычислительный комплекс 3. Измерительный модуль 1 выполнен в виде одной спиральной катушки 4 и катушек винтового типа. Спиральная катушка 4 расположена в верхней части зоны измерения 5 измерительного модуля 1. Винтовые катушки расположены вокруг контейнера 2 под разными углами, зависящими от ориентации ферромагнитного материала. В случае использования, например, пяти катушек винтового типа, плоскость намотки одной из катушек 6 перпендикулярна оси измерительного модуля 1. Плоскость намотки катушки 7 - под углом 45 градусов к оси измерительного модуля в плоскости XY. Плоскость намотки катушки 8 - под углом 135 градусов к оси измерительного модуля в плоскости XY. Плоскость намотки катушки 9 - под углом 45 градусов к оси измерительного модуля в плоскости XZ. Плоскость намотки катушки 10 - под углом 135 градусов к оси измерительного модуля в плоскости XZ. Катушки 4, 5, 6, 7, 8, 9, 10 электрически соединены через электронный блок коммутации 11 с измерителем индуктивности 12, который в свою очередь связан с вычислительным комплексом 3, а последний соединен с электронным блоком коммутации 11.

Осуществление способа определения массы ферромагнитного материала показано на примере работы устройства.

Из уровня техники известно, что ферромагнетики, помещенные внутри соленоида, меняют его индуктивность. Ферромагнитный материал в данном случае является сердечником соленоида. Чем больше сердечник, тем больше индуктивность соленоида. На этом принципе и основан способ определения массы ферромагнитного материала.

Контейнер 2 с ферромагнитным материалом подают в зону измерения 5 измерительного модуля 1. Измеритель индуктивности 12 подает ток определенной частоты и амплитуды на винтовую катушку 6 и измеряет индуктивность этой катушки. Величина индуктивности L электрической обмотки катушки 6 поступает в вычислительный комплекс 3, который определяют по формуле Se=L·le/µ0·µi·N2, где Se - общая площадь сечения ферромагнитного материала, L - индуктивность электрической обмотки, le - длина средней линии ферромагнитного материала, µ0 - магнитная постоянная, µi - магнитная проницаемость ферромагнитного материала, N - число витков обмотки катушки. Зная длину средней линии и плотность ферромагнитного материала, комплекс 3 вычисляет его массу (формула для вычисления массы m=ρ·Se·le, где ρ - плотность ферромагнетика). Затем измерителем 12 определяют индуктивность катушки 4 спирального типа и по ее величине вводят корректирующий коэффициент, полученный опытным путем, в вычислительный комплекс 3, который выводит на экран скорректированную массу ферромагнитного материала.

Рассмотрим работу устройства при использовании, например, шести катушек.

Помимо катушек 4 и 6 в устройстве введены катушки 7, 8, 9 и 10, учитывающие влияние хаотичной ориентации ферромагнетиков на точность определения их общей массы, за счет того, что плоскость намотки катушки 7 относительно оси измерительного модуля 1 располагают под углом 45 градусов в плоскости XY, плоскость намотки катушки 8 относительно оси измерительного модуля 1 располагают под углом 135 градусов в плоскости XY, плоскость намотки катушки 9 относительно оси измерительного модуля 1 располагают под углом 45 градусов в плоскости XZ, плоскость намотки катушки 10 относительно оси измерительного модуля 1 располагают под углом 135 градусов в плоскости XZ.

Определение общей массы ферромагнитного материала, находящегося в контейнере 2 с возможными неметаллическими включениями, аналогично для случая определения массы при использовании двух катушек, с той лишь разницей, что при расчете общей площади сечения Se ферромагнитного материала в качестве индуктивности L берут среднее значение от индуктивностей всех винтовых электрических катушек.

Технико-экономический эффект от применения предлагаемого способа определения массы ферромагнитного материала и устройства для его осуществления заключается, например, в повышении точности определения количества металла в поставляемом для повторной переработки металлоломе.

Таким образом, заявляемая группа изобретений промышленно применима и дает положительный эффект, описанный выше.

Группа изобретений относится к измерительной технике и может быть использована в металлургическом производстве. В способе определения массы ферромагнитного материала согласно изобретению в качестве электрических катушек берут одну катушку спирального типа и, по крайней мере, одну катушку винтового типа, измеряют индуктивность винтовой катушки и определяют общую площадь сечения Se ферромагнитного материала, далее по известным формулам определяют массу ферромагнитного материала. А устройство для осуществления данного способа содержит измерительный модуль, контейнер с ферромагнитным материалом и электрические катушки, расположенные под определенным углом и связанные с измерителем индуктивности, передающим сигнал в вычислительный комплекс, который вычисляет и отражает на мониторе массу ферромагнетика. Изобретение позволяет не только выявлять наличие ферромагнетика, но и определить его массу из общего объема неоднородного материала. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Способ определения массы ферромагнитного материала, включающий подачу контейнера с ферромагнитным материалом в зону измерения, имеющую электрические катушки, на которые подают ток определенной частоты и амплитуды, отличающийся тем, что в качестве электрических катушек берут одну катушку спирального типа и, по крайней мере, одну катушку винтового типа, при этом спиральную катушку располагают в верхней части зоны измерения, а обмотку катушки винтового типа располагают вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, измеряют индуктивность винтовой катушки и определяют общую площадь сечения Se ферромагнитного материала по формуле

Se=L·le/µ0·µi·N2,

где L - индуктивность электрической обмотки, le - длина средней линии ферромагнитного материала, µ0 - магнитная постоянная, µi - магнитная проницаемость ферромагнитного материала, N - число витков обмотки катушки, далее по известным формулам определяют массу ферромагнитного материала, после чего измеряют индуктивность спиральной катушки и в зависимости от полученного значения выбирают полученный опытным путем корректирующий коэффициент, по которому уточняют определенную ранее массу ферромагнитного материала.

2. Способ по п.1, отличающийся тем, что винтовые катушки берут в количестве, например, пяти штук, последовательно измеряют индуктивность каждой катушки, определяют среднее значение индуктивности, которое используют при расчете общей площади сечения Se ферромагнитного материала.

3. Устройство для осуществления способа по п.1, содержащее измерительный модуль, контейнер с ферромагнитным материалом, электрические катушки и вычислительный комплекс, отличающееся тем, что измерительный модуль выполнен в виде одной катушки спирального типа и, по крайней мере, одной катушки винтового типа, при этом спиральная катушка расположена в верхней части зоны измерения, а обмотка катушки винтового типа расположена вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, катушки электрически соединены через электронный блок коммутации с измерителем индуктивности, который в свою очередь электрически связан с вычислительным комплексом, связанным с электронным блоком коммутации.

4. Устройство по п.3, отличающееся тем, что винтовые катушки берут в количестве, например, пяти штук, причем плоскость намотки одной из катушек перпендикулярна оси измерительного модуля, а остальные катушки расположены таким образом, что углы между плоскостями этих катушек и осью измерительного модуля составляют 45, 135, 45 и 135 градусов в плоскостях XY, XY, ZX и ZX соответственно, каждая из катушек последовательно соединена через электронный блок коммутации с измерителем индуктивности.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЖЕЛЕЗА В ОПЕРАТИВНЫХ ПРОБАХ РУДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165090C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА В ИССЛЕДУЕМОМ МАТЕРИАЛЕ | 1990 |

|

SU1832927A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2073855C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА В ПУЛЬПЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133031C1 |

| EP 1092988 A1, 18.04.2001 | |||

| JP 2003185758 A, 03.07.2003 | |||

| US 2005162158 A1, 28.07.2005. | |||

Авторы

Даты

2013-03-10—Публикация

2011-11-28—Подача