Изобретение относится к измерительной технике и предназначено для определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, обнаружения негабаритного груза, выявления отклонений от сортности, а также для построения распределения уровня (насыпной плотности) по длине полувагона.

Известен способ определения массы ферромагнитного материала, включающий подачу контейнера с ферромагнитным материалом в зону измерения, имеющую электрические катушки, на которые подают ток определенной частоты и амплитуды (А.с. SU №1832927 Кл. G01N 27/72, 1990 г.).

Недостатком данного способа является то, что способ предусматривает выявление наличия ферромагнетика в объеме железорудного сырья и не способен определить объем и массу содержащегося ферромагнетика, необходимых для определения насыпной плотности груза.

Известен способ определения массы ферромагнитного материала, включающий подачу контейнера с ферромагнитным материалом в зону измерения, имеющую электрические катушки, на которые подают ток определенной частоты и амплитуды, в качестве электрических катушек берут одну катушку спирального типа и, по крайней мере, одну катушку винтового типа, при этом спиральную катушку располагают в верхней части зоны измерения, а обмотку катушки винтового типа располагают вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, измеряют индуктивность винтовой катушки и определяют общую площадь сечения Se ферромагнитного материала по формуле

Se=L·le/µ0·µi·N2,

где L - индуктивность электрической обмотки, le - длина средней линии ферромагнитного материала, µ0 - магнитная постоянная, µj - магнитная проницаемость ферромагнитного материала, N - число витков обмотки катушки, далее по известным формулам определяют массу ферромагнитного материала, после чего измеряют индуктивность спиральной катушки и в зависимости от полученного значения выбирают полученный опытным путем корректирующий коэффициент, по которому уточняют определенную ранее массу ферромагнитного материала. Кроме того, винтовые катушки берут в количестве, например, пяти штук, последовательно измеряют индуктивность каждой катушки, определяют среднее значение индуктивности, которое используют при расчете общей площади сечения Se ферромагнитного материала. Для осуществления этого способа предложено устройство, содержащее измерительный модуль, контейнер с ферромагнитным материалом, электрические катушки и вычислительный комплекс, в котором измерительный модуль выполнен в виде одной катушки спирального типа и, по крайней мере, одной катушки винтового типа, при этом спиральная катушка расположена в верхней части зоны измерения, а обмотка катушки винтового типа расположена вокруг контейнера с ферромагнитным материалом под углом к его оси, зависящим от ориентации ферромагнитного материала, катушки электрически соединены через электронный блок коммутации с измерителем индуктивности, который в свою очередь электрически связан с вычислительным комплексом, связанным с электронным блоком коммутации (патент РФ №2477466, G01N 27/72, G01R 33/12, опубл. 10.03.2013).

Недостатком этого решения является недостаточная точность измерений вследствие неполного учета параметров, влияющих на магнитные свойства материалов, состав и структуру ферромагнитного материала в контейнере, и невозможность определения магнитной массы контейнеров в динамике.

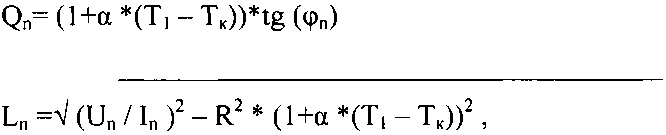

Известен способ для определения магнитной массы железнодорожных вагонов, включающий подачу вагона с ферромагнитным материалом в зону измерения, имеющую электрическую катушку спирально-винтового типа, обмотка которой размещена вокруг вагона и на которую подают ток определенной частоты и амплитуды, а также измерение индуктивности и добротности катушки, в котором перед подачей железнодорожных вагонов в область зоны измерения проводят калибровку и определяют наборы коэффициентов аппроксимации A, B, C, D, E, F для уравнения вычисления магнитной массы M M=A+B∗L+C∗Q+D∗L2+E∗Q2+F∗L∗Q, где L - интегральная индуктивность вагона, a Q - интегральная добротность вагона, которые соответствует температуре при калибровке Tк, а также диапазону насыпной плотности груза в вагонах; определяют с помощью датчиков положения вагонов последовательность подачи контейнеров и их количество, начальный момент подачи контейнеров в область измерений и момент выхода контейнеров из зоны измерений, далее определяют с частотой, равной не менее 1/200 частоты изменения параметров тока катушки, мгновенные значения напряжения и тока Un и In в катушке, скорость движения вагона Wn, а также температуру и уровень загрузки, затем определяют с использованием дискретного преобразования Фурье для каждого периода углы сдвига фаз между током и напряжением φn, а также с учетом корректировки по температуре величины добротности и индуктивности катушки Qn и Ln для каждого периода измерения n по формулам

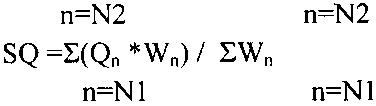

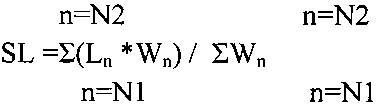

где α - температурный коэффициент, T1 - температура при измерениях; затем по этим данным определяют интегральные индуктивность и добротность SL и SQ катушки совместно с вагоном и магнитную массу вагона по формулам

,

,

где N1 и N2 соответствуют началу и концу измерений одного вагона, определяют насыпную плотность груза по уровню загрузки и данным по массе груза полученной от весов и выбирается соответствующий диапазону насыпной плотности набор коэффициентов, затем определяют магнитную массу вагона по формуле M=A+B∗SL+C∗SQ+D∗SL2+E∗SQ2+F∗SL∗SQ, после чего повторяют процедуру измерений для каждого из вагонов железнодорожного состава. Система для осуществления этого способа включает систему определения индуктивности катушки и блок обработки и управления, а также средства определения добротности, средства для измерения температуры, ультразвуковой датчик уровня вагона, фотоэлектрические датчики положения вагона, оптический датчик скорости, видеокамера, датчики уровня загрузки (заявка на изобретение РФ №2013138892, G01R 33/12, G01N 27/72, B61K 9/00, G01G 19/04, опубл. 27.02.2015).

Недостатком этого решения является недостаточная точность определения уровня, мгновенной и интегральной насыпной плотности груза (металлического лома) в полувагонах железнодорожного транспорта.

В основу изобретения положена задача создания более точного определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, обнаружения негабаритного груза, выявления отклонений от сортности, а также для построения распределения уровня (насыпной плотности) по длине полувагона, что достигается за счет установки от двух до шести датчиков уровня загрузки груза над полувагоном с охватом всей площади горизонтальной проекции полувагона.

Решение поставленной технической задачи обеспечивается тем, что в системе для определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, включающей датчик скорости, датчик уровня загрузки и блок обработки и управления, дополнительно включены средства получения информации о массе груза и датчики уровня загрузки, число которых составляет от двух до шести, установлены на высоте 5.0 м от уровня головки рельса ж/д пути, справа и слева от оси пути в диапазоне от 0,2 м до 0,75 м.

В отличие от прототипа, в котором количество и расположение датчиков, а также алгоритмы обработки сигналов были специализированы на определение уровня и насыпной плотности металлического лома, а данная система способна определять уровень и насыпную плотность любых грузов, как ферромагнитных, так и остальных.

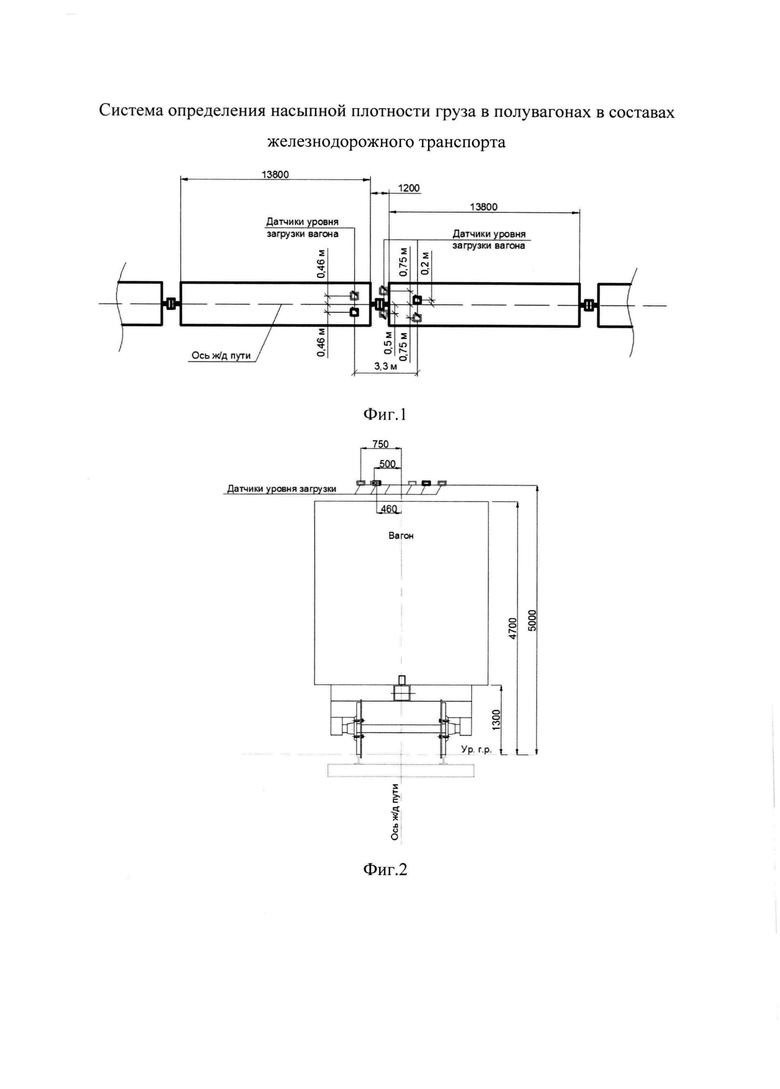

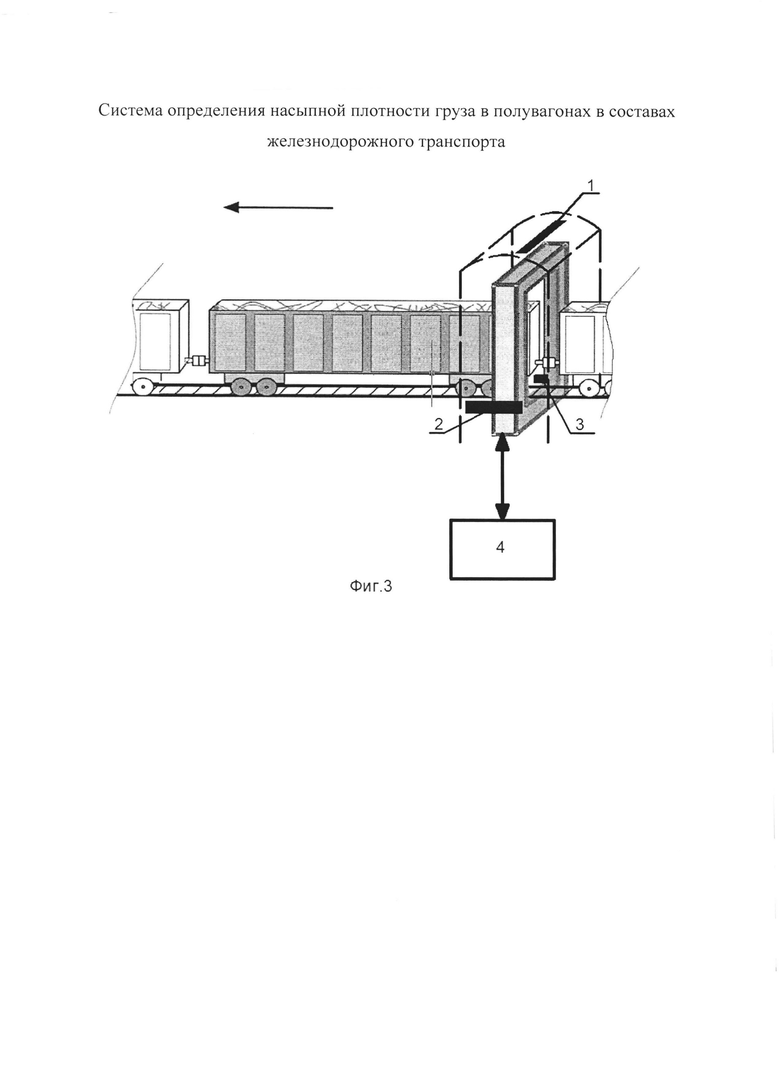

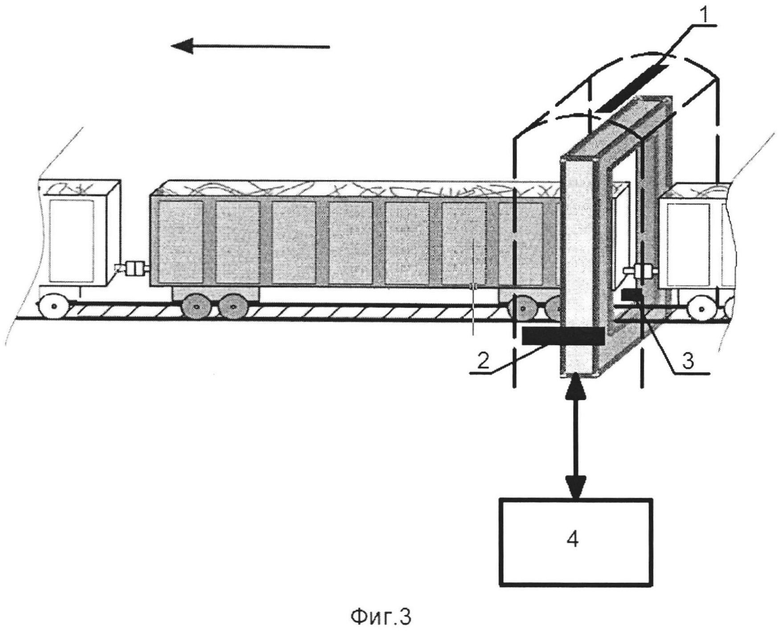

Изобретение поясняется фиг. 1-3. Расположение датчиков уровня показано на фигурах 1 и 2. На фигуре 3 показана блок-схема проведения измерений.

Количество датчиков загрузки, как показано на фиг. 1 и 2, от двух до шести, расстояние между ними - справа и слева от оси пути в диапазоне от 0,2 м до 0,75 м, высота установки - 5.0 м от уровня головки рельса позволяют однозначно определить уровень загрузки в полувагонах при движении состава в диапазоне скоростей 0-10 км/ч.

Высота установки датчиков определена на основе технических характеристик датчиков и условий соблюдения требований ГОСТ 9238-2013 "Габариты железнодорожного подвижного состава и приближения строений".

Расстояние между датчиками устанавливается исходя из технических характеристик датчиков и требований по охвату всей площади горизонтальной проекции полувагона.

Система, показанная на фигуре 3, предназначена для определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, обнаружения негабаритного груза, выявления отклонений от сортности, а также для построения распределения уровня (насыпной плотности) по длине полувагона.

Система содержит ультразвуковые датчики уровня груза в полувагоне 1, фотоэлектрические датчики положения вагона 2, оптические датчики скорости 3, а также блок обработки и управления 4.

Система работает следующим образом.

Принцип работы системы основан на обработке сигналов от двух до шести ультразвуковых датчиков уровня груза, с получения сигналов от системы позиционирования вагонов и датчиков скорости движения состава специально разработанным программным обеспечением, в результате чего становится возможным определить распределение уровня груза по длине и ширине полувагона и выявить негабаритный груз.

На основе определенных уровней в полувагоне, получая от сторонних подсистем через блок обработки и управления данных о массе груза, определяются мгновенные и интегральные насыпные плотности груза в полувагонах железнодорожного транспорта, строятся распределения уровня (насыпной плотности) по длине полувагона.

Путем обработки данных о грузе, полученных от сторонних подсистем через блок обработки и управления делаются выводы о соответствии груза заявленному сорту.

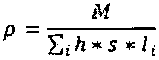

Насыпная плотность определяется по формуле:

,

,

где h - измеренная высота загрузки,

M - масса груза в вагоне (определяется как разность массы вагона с грузом и массы вагона),

s - ширина вагона,

li - пройденное вагоном расстояние за время измерения (определяется при помощи датчика скорости 3 и зависит от частоты измерений в единицу времени).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система определения насыпной плотности и засоренности немагнитными материалами металлического лома в полувагонах в составах железнодорожного транспорта | 2018 |

|

RU2717286C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТНОЙ МАССЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2556831C2 |

| УСТРОЙСТВО КОНТРОЛЯ ЗАСОРЁННОСТИ МЕТАЛЛОЛОМА В ДВИЖУЩИХСЯ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНАХ | 2018 |

|

RU2690527C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ЭКСПРЕСС-КОНТРОЛЯ НЕМАГНИТНЫХ ВКЛЮЧЕНИЙ В МЕТАЛЛОЛОМЕ | 2022 |

|

RU2791133C1 |

| НАЗЕМНЫЙ ДИАГНОСТИЧЕСКИЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС | 1997 |

|

RU2120876C1 |

| Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ 3.0) | 2018 |

|

RU2713132C1 |

| АВТОМАТИЗИРОВАННОЕ КОНТРОЛЬНО-ГАБАРИТНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДВИЖНЫХ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ | 2021 |

|

RU2764816C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477466C1 |

| Автоматизированная система коммерческого осмотра поездов и вагонов | 2018 |

|

RU2682148C1 |

| УДАРОСТОЙКОЕ УВЯЗОЧНОЕ УСТРОЙСТВО, СТЕНА КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА, КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА И ЖЕЛЕЗНОДОРОЖНЫЙ ПОЛУВАГОН | 2013 |

|

RU2554898C1 |

Изобретение относится к измерительной технике и предназначено для определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, обнаружения негабаритного груза, выявления отклонений от сортности, а также для построения распределения уровня (насыпной плотности) по длине полувагона. Устройство включает датчик скорости, датчик уровня загрузки и блок обработки и управления. Дополнительно включены средства определения массы груза, датчики уровня загрузки, число которых составляет от двух до шести, которые установлены на высоте 5.0 м от уровня головки рельса ж/д пути, справа и слева от оси пути в диапазоне от 0,2 м до 0,75 м. Технический результат заключается в повышении точности определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах. 3 ил.

Система для определения уровня, мгновенной и интегральной насыпной плотности груза в полувагонах железнодорожного транспорта, обнаружения негабаритного груза, выявления отклонений от сортности, а также для построения распределения уровня и определения насыпной плотности по длине полувагона, включающая датчики скорости, датчики уровня загрузки груза, датчики позиционирования вагона и блок обработки и управления, отличающаяся тем, что в систему дополнительно включены средства получения массы и характеристик груза, а датчики уровня загрузки, число которых составляет от двух до шести, установлены на высоте 5.0 м от уровня головки рельса ж/д пути, справа и слева от оси пути в диапазоне от 0,2 м до 0,75 м.

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТНОЙ МАССЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2556831C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477466C1 |

| Устройство для автоматического управления погрузкой сыпучих грузов в полувагоны | 1977 |

|

SU695933A1 |

| EP 1092988 A1 18.04.2001. | |||

Авторы

Даты

2016-12-10—Публикация

2015-08-21—Подача