Изобретение относится к способу получения жидкого чугуна или стального расплава из кускообразных железосодержащих материалов, восстанавливаемых в восстановительной шахтной печи посредством газа-восстановителя, причем полученные восстановлением частицы расплавляют в плавильном реакторе с подводом угля и кислородсодержащего газа с одновременным образованием газа восстановителя, и газ-восстановитель вводят в восстановительную зону шахтной печи, а также к устройству для осуществления данного способа.

Способ такого рода, а также установка для его осуществления известны из ЕР-В-0010627, АТ-В-378970, а также из АТ-В-381116. Особое преимущество такого способа заключается в том, что возможно использование железосодержащего материала с очень большим диапазоном размеров куска, в частности, в диапазоне от 10 до 30 мм, а также применение носителей углерода с сильно изменяющимся содержанием углерода без применения дорогостоящих мероприятий, и что обеспечивается достаточный подвод энергии без опасности одновременного вторичного окисления шихты. При этом могут применяться угли с высоким содержанием золы и высокой долей летучих компонентов.

Из АТ-В-381116 известно применение неметаллургических углей без дополнительного тепла к плавительному реактору за счет сжигания частиц угля, осаждающихся из газа-восстановителя.

Целью изобретения является усовершенствование вышеописанного способа, заключающееся в том, что можно было бы принять тонкодисперсную руду и/или пылевидную руду, например, выделяющуюся в металлургическом производстве оксидную железистую тонкодисперсную пыль, в частности, в количестве, равном от 20 до 30% от нормальной загрузки оксидных руд согласно вышеописанному способу.

Согласно изобретению эта задача решается за счет того, что дополнительно к загружаемой шихте подается тонкодисперсная руда и/или пылевидная руда, являющаяся, например, выделяющейся в металлургическом призводстве описанной тонкодисперсной железистой пылью, причем тонкодисперсная руда и/или пылевидная руда подводится вместе с твердыми носителями углерода в работающую пылеугольную горелку и подвергается реакции сгорания при соотношении ниже стехиометрического.

При этом является существенным осуществление сжигания в пылеугольной горелке таким образом, чтобы не образовывалось вредных для процесса компонентов, т.е. должно обеспечиваться, чтобы происходила реакция при соотношении ниже стехиометрического по следующему уравнению:

C + 1/2 O2 ___→ CO - III кДж/мол,

а не по уравнению:

C + O2 ___→ CO2- 395 кД/мол

потому, что CO2 является нежелательным для восстановления оксидной железистой пыли. Получающийся газ CO затем возвращается в процесс, а ожиженные частицы пыли переходят в шлак или в ванну жидкого чугуна в плавительном реакторе. С этой целью работа горелки должна быть отрегулирована таким образом, чтобы молярное соотношение кислород-топливо, в данном случае O2 к C, составляло более чем 0,5, предпочтительно 0,6.

Способ согласно изобретению обеспечивает возможность обработки всех тонкодисперсных железных руд, получающихся при транспортировке руд или в металлургическом производстве, причем можно исключить требовавшееся до сих пор агломерирование.

Предпочтительный вариант выполнения изобретения отличается тем, что газ-восстановитель охлаждают и обеспыливают, а пыль, выделившуюся из газа-восстановителя, возвращают в плавильный реактор через пылеугольную горелку вместе с тонкодисперсной рудой или пылевидной рудой и твердыми носителями углерода.

Для обеспечения хорошего перемешивания и предварительного нагрева, и предварительного восстановления смеси из тонкодисперсной руды или пылевидной руды с твердыми носителями углерода, согласно предпочтительному примеру выполнения, в неочищенный газ-восстановитель, полученный в плавильном реакторе, вводят тонкодисперсную руду или пылевидную руду и в нем предварительно нагревают или предварительно восстанавливают, после чего тонкодисперсную руду или пылевидную руду вместе с пылью газа-восстановителя выделяют из него и подводят к пылеугольной горелке.

При этом является целесообразным вместе с тонкодисперсной рудой или пылевидной рудой в газ-восстановитель добавлять твердые носители углерода.

Другой предпочтительный вариант выполнения отличается тем, что твердые носители углерода подводятся непосредственно в пылеугольную горелку, благодаря чему на плавильный реактор оказывается меньшее воздействие от возврата пыли, осажденной из газа-восстановителя.

Для того чтобы вообще исключить такое воздействие, предпочтительно подводить тонкодисперсную руду или пылевидную руду вместе с твердыми носителями углерода непосредственно в пылеугольную горелку.

Для обеспечения хорошего перемешивания тонкодисперсной руды с носителями углерода и пылью, осажденной из газа-восстановителя без заметного влияния системы, осаждающей пыль, согласно предпочтительной форме выполнения, предлагается тонкодисперсную руду или пылевидную руду вводить вместе с твердыми носителями углерода вместе с пылью осажденной из газа-восстановителя через систему шлюзовых затворов, выравнивающих давление, в пылеугольную горелку.

Для того чтобы предотвратить образование летучих продуктов в системе, осаждающей пыль из газа-восстановителя, предпочтительно применять в качестве твердых носителей углерода кокс.

При непосредственном подводе носителей углерода в пылеуглеродную горелку является целесообразным применять в качестве твердых носителей углерода уголь, в частности угольную пыль, выделяющуюся в способе по 1 формулы изобретения.

Установка для осуществления способа, содержащая восстановительную шахтную печь для кусковой железной руды и плавильный реактор для приема продукта восстановления, полученного в восстановительной шахтной печи, отличается тем, что устройство для ввода тонкодисперсной руды или пылевидной руды, а также устройство для ввода твердых носителей углерода соединены линией передачи с одной по меньшей мере пылеугольной горелкой плавильного реактора.

Предпочтительная форма выполнения изобретения отличается тем, что газопровод, отводящий газ-восстановитель из плавильного реактора, снабжен циклоном и сообщается с восстановительной шахтной печью, причем циклон через систему шлюзовых затворов, устройство для транспортировки пыли, а также инъектор и линия подачи соединены с пылеугольной горелкой плавильного реактора, и линия загрузки, отходящая от устройства для подачи тонкодисперсной руды иди пылевидной руды, сообщается с газопроводом, предусмотренным между плавильным реактором и циклоном, причем предпочтительно соединить загрузочную линию для подачи тонкодисперсной руды или пылевидной руды с устройством для подачи твердого носителя углерода.

Другая предпочтительная форма выполнения изобретения отличается тем, что от устройства для ввода твердых носителей углерода отходит собственная линия загрузки твердых носителей углерода и сообщается при этом с линией, соединяющей устройство для транспортирования пыли с пылеугольной горелкой.

Следующая предпочтительная форма выполнения изобретения отличается тем, что газопровод, отводящий газ-восстановитель из плавильного реактора, снабжен циклоном и сообщается с восстановительной шахтной печью, причем циклон через систему шлюзовых затворов, устройство для транспортировки пыли, а также инъектор и линия подачи сообщается с пылеугольной горелкой плавильного реактора, и общая загрузочная линия устройства для подачи тонкодисперсной руды или пылевидной руды и устройство для подачи носителей углерода сообщается с системой шлюзовых затворов между циклоном и пылеугольной горелкой.

Предпочтительно снабдить газопровод, отводящий газ-восстановитель из плавильного реактора, циклоном и сообщить его с восстановительной шахтной печью, причем циклон через систему шлюзовых затворов, устройство для транспортировки пыли, а также инъектор и линию подачи соединить с пылеугольной горелкой плавильного реактора, а общая линия для загрузки устройства для подачи тонкодисперсной руды или пылевидной руды и устройства для подачи носителей углерода входит в линию транспортировки между устройством для транспортирования пыли и пылеугольной горелкой.

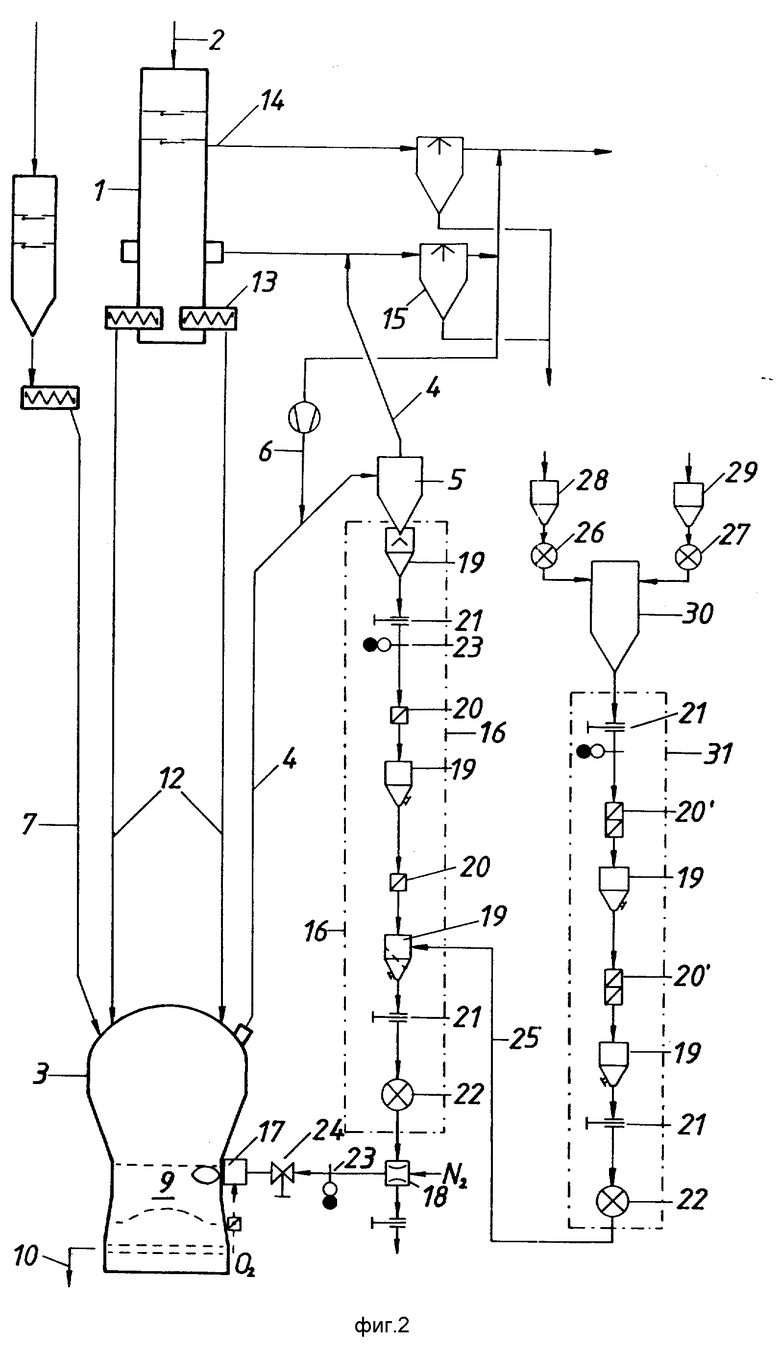

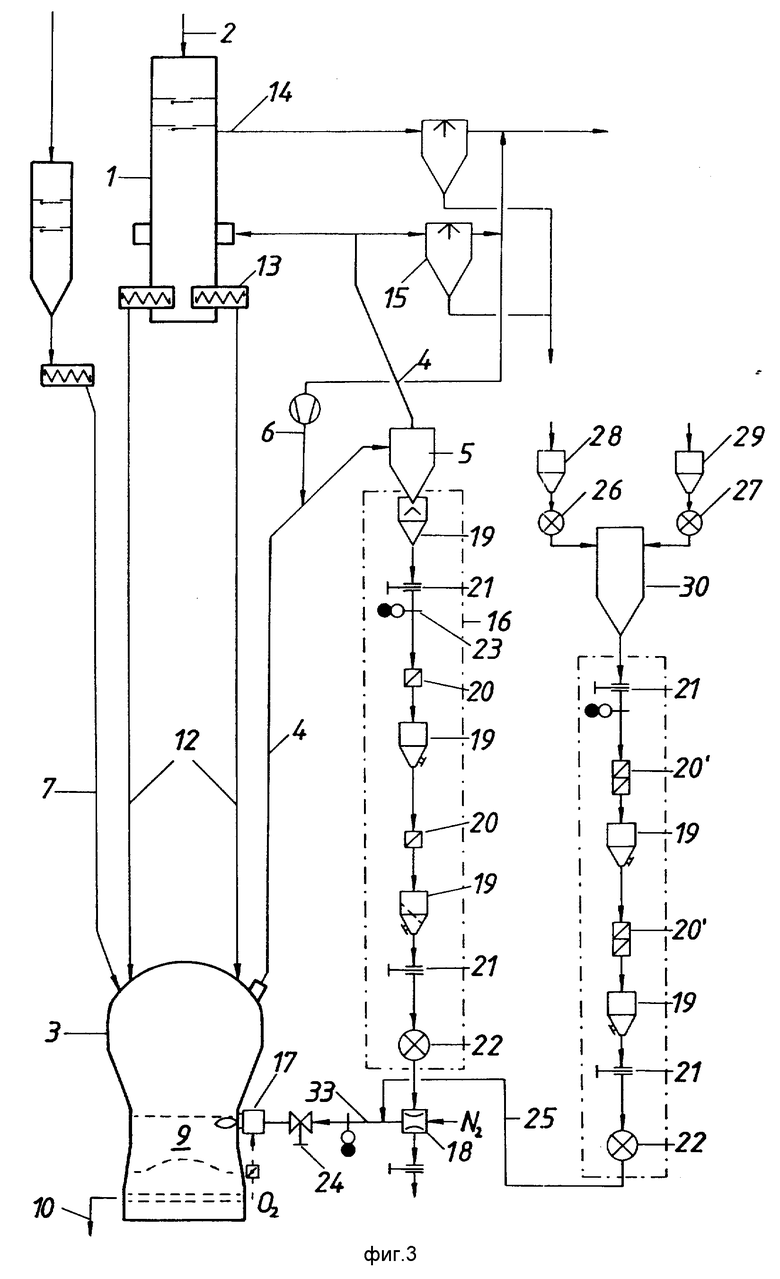

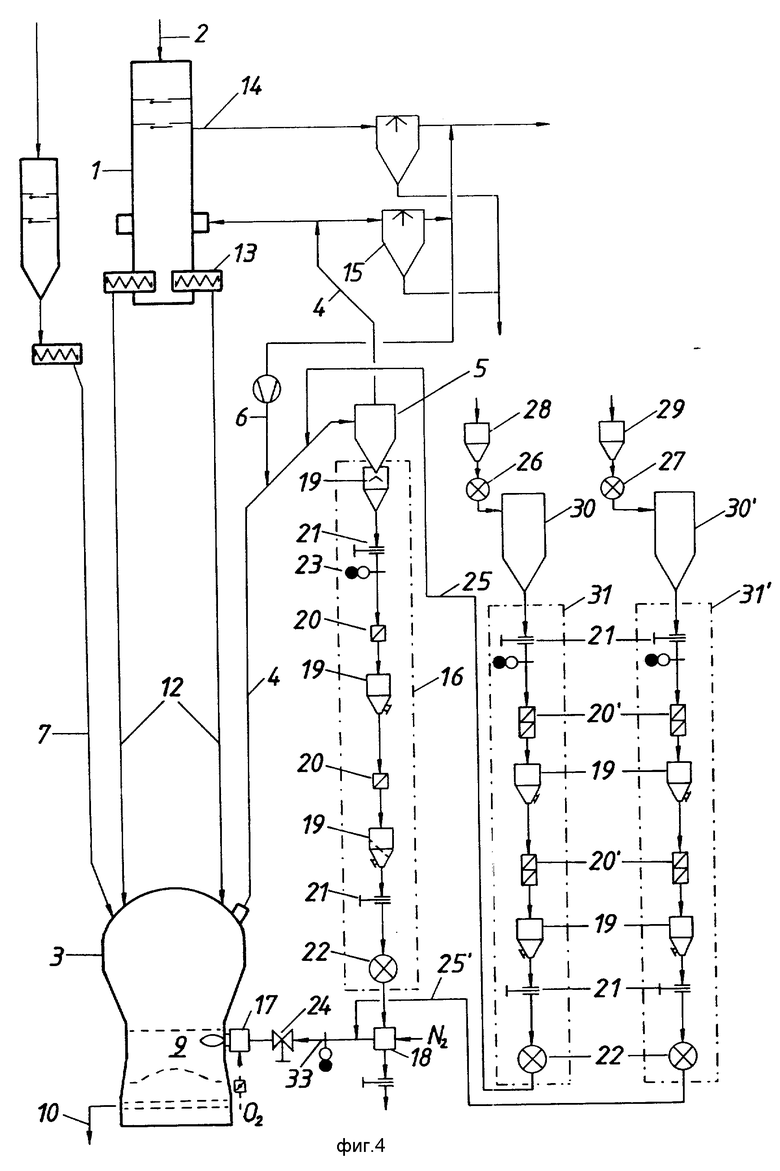

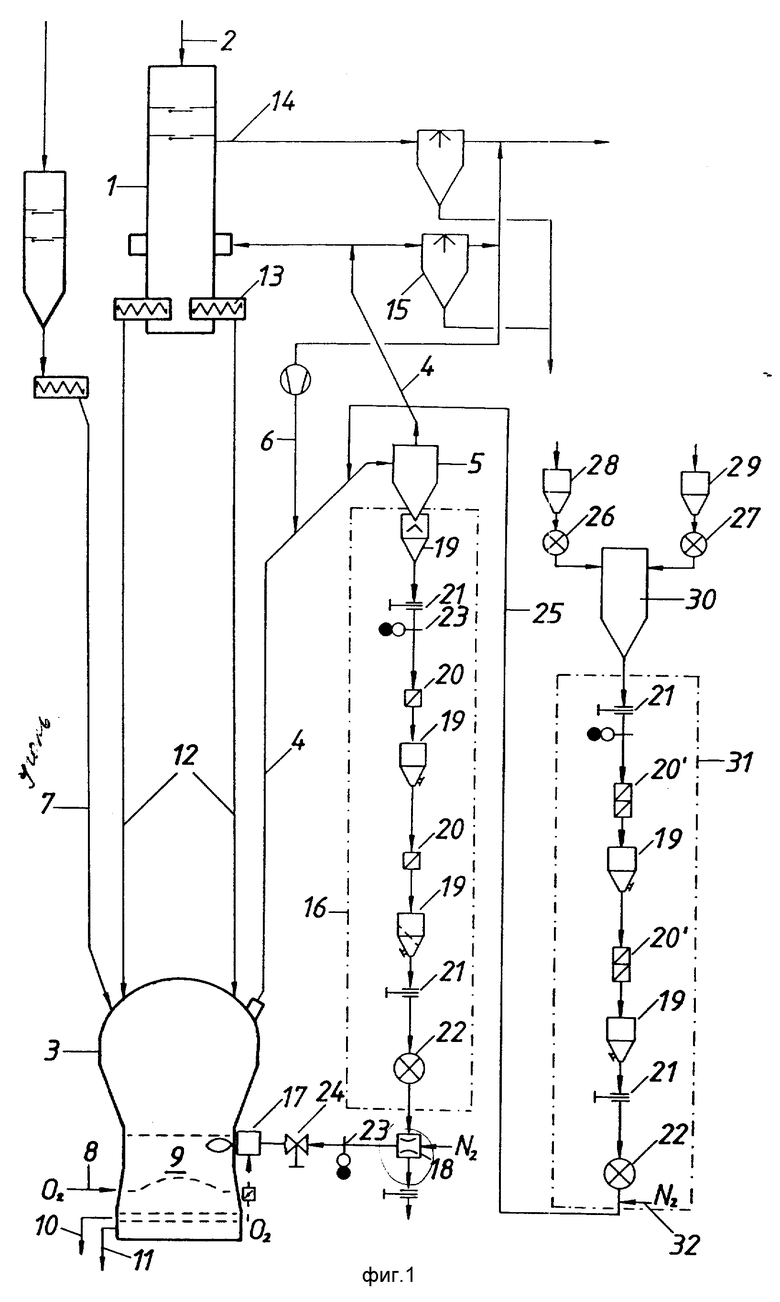

На фиг. 1 схематически представлена установка для осуществления способа согласно изобретению в первой форме выполнения; на фиг. 2 4 в аналогичном изображении показаны другие формы выполнения.

Позицией 1 обозначено устройство для осуществления, выполненное в виде шахтной печи, в которой в зону восстановления загружают сверху через подающую линию 2 кусковой содержащий оксид железа материал, в случае необходимости вместе с добавками. Шахтная печь 1 соединена с плавильным реактором 3, в котором из носителей углерода и кислородсодержащего газа получают газ-восстановитель, подаваемый через газопровод 4 в шахтную печь 1 и проходящий вверх в противотоке с опускающейся вниз железной рудой. В газопроводе 4 имеется устройство 5 для очистки газа, выполненное в виде циклона горячих газов. Для охлаждения газа-восстановителя с газопроводом 4 сообщается трубопровод 6 охлаждающего газа, в частности, входящий в циклон 5 горячих газов до газопровода 4.

Плавильный реактор 3 имеет подвод 7 для твердых кусковых носителей углерода и трубопровод 8 для подачи кислородсодержащего газа. В плавильном реакторе 3 под зоной 9 расплавления собираются жидкие шлаки и расплавленный чугун, каждый из которых отводится раздельно через свое собственное сливное отверстие 10, 11 или через общее сливное отверстие 10, как это показано на фиг. 2-4.

Кусковая руда, восстанавливаемая в шахтной печи 1 в зоне восстановления вместе с примесями, сгорающими в зоне восстановления, подводится через линию 12, соединяющую шахтную печь 1 с плавильным реактором 3, в этот плавильный реактор 3, например, с помощью подающего шнека 13. К верхней части шахтной печи 1 примыкает трубопровод 14 для отвода возникающих в зоне восстановления топливных газов. Часть газов восстановителя после прохождения через устройство 15 для очистки подается через трубопровод 6 в газопровод 4 в качестве охлаждающего газа.

Осаждающаяся в циклоне 5 для горячих газов пыль транспортируется через систему 16 шлюзовых затворов к одной по меньшей мере пылеугольной горелке 17 плавильного реактора 3 посредством инжектора 18, приводимого в действие газообразным азотом. Система 16 шлюзовых затворов служит для преодоления перепада давлений между циклоном 5 горячих газов и пылеугольной горелкой 17, а именно между зоной более низкого давления в циклоне 5 горячих газов и зоной более высокого давления в пылеугольной горелке 17. Она состоит из емкостей 19 для пыли и заслонок 20, расположенных между емкостями для пыли, которые являются запорными органами при прохождении газов и других материалов, выдвижными задвижками 21, а также одним по меньшей мере дозатором, например, барабанным дозатором 22 и заслонкой 23. Кроме того, между инжектором 18 и пылеугольной горелкой предусмотрен шаровой кран 24 и еще одна заслонка 23.

В форме выполнения, показанной на фиг. 1, в газопровод 4, проходящий между плавильным реактором 3 и циклоном 5 горячих газов через линию соединения 25 подводится смесь коксовой пыли и тонкодисперсной руды и/или пылевидной руды, причем в циклоне 5 горячих газов происходит смешивание, предварительный нагрев и предварительное восстановление подводимой смеси, при этом он работает в данном случае как восстановительный циклон. Вследствие применения коксовой пыли предотвращается образование летучих продуктов в системе 16 шлюзовых затворов. Тонкодисперсная руда и/или пылевидная руда, а также коксовая пыль подводятся через соответствующие собственные барабанные дозаторы 26, 27 от накопителей 28, 29 в общий смесительный бункер 30, из которого смесь через систему 31 шлюзовых затворов, выдвижные задвижки 21, емкости 19 для пыли и расположенные между ними клапаны 20' для выравнивания давления, а также еще один дозатор 22 поступает в газопровод 4.

После еще одного дозатора 22, например, барабанного дозатора, расположен трубопровод 32 для подачи азота, который сообщается с линией 25 загрузки. С помощью системы 31 шлюзовых затворов выравнивается перепад давлений между смесительным бункером 30 и газопроводом 4.

Смесь, подводимая от циклона 5 горячих газов, подводится в пылеугольную горелку 17 и с помощью этой пылеугольной горелки происходит реакция при сгорании в условиях ниже стехиометрического соотношения. Получающийся при этом газ CO переходит в газ-восстановитель. Частички пыли, плавящиеся при температуре сгорания, попадают в шлак или ванну чугуна.

В форме выполнения, показанной на фиг. 2, линия подвода 25 сообщается с системой шлюзовых затворов, расположенной между циклоном 5 горячих газов и пылеугольной горелкой 17, в частности, с предусмотренной в этой системе 16 шлюзовых затворов емкостью 19 для пыли. Этот вариант является особенно предпочтительным в том случае, когда необходимо загружать большие количества тонкодисперсной руды, причем при этом исключается воздействие на циклон 5 горячих газов.

В форме выполнения согласно фиг. 3 линия загрузки 25 между инъектором 18 и пылеугольной горелкой 17 сообщается с трубопроводом 33, ведущим от инъектора к пылеугольной горелке, благодаря чему также предотвращается воздействие на функционирование циклона 5. Особенное преимущество этого варианта заключается в том, что вместо коксовой пыли можно применить угольную пыль, потому что выделение летучих компонентов происходит только в плавильном реакторе и не может привести к нарушениям за счет возврата в циклон 5 горячих газов или систему шлюзовых затворов.

В форме выполнения, представленной на фиг. 4, тонкодисперсная руда и/или пылевидная руда отдельно от угольной пыли подается в газопровод 4, ведущий циклон 5 горячих газов через линию загрузки 25, а угольная пыль отдельно от них в трубопровод 33, ведущий от инъектора 18 в газовую горелку 17 через собственную линию загрузки 25', причем в каждой линии загрузки 25, 25' предусмотрена своя собственная система шлюзовых затворов 31, 31', благодаря чему можно обеспечить подгонку под различные давления в газопроводе 4 и трубопроводе 33. При этом объединяется преимущество восстановления рудной пыли в циклоне горячих газов с преимуществом загрузки угля, в связи с чем здесь так же, как и в варианте, представленном на фиг. 3, возможно использование выделяющейся в установке угольной пыли и пыли, получающейся в установке обеспыливания при сушке угля.

С помощью нижеприведенного примера способ, представленный в варианте согласно фиг. 1, поясняется более подробно.

Состав пыли в газе-восстановителе на выходе из плавильного реактора был следующий (мас.):

Fe 31,8

C 50,5

CaO 3,0

MgO 0,8

SiO2 8,3

Al2O3 5,6

Содержание пыли в газе-восстановителе составило 150 г/м3 (при нормальных условиях).

Состав примененной тонкодисперсной руды (во влажном состоянии) из Сан Изидоро, Бразилия) указан ниже (мас.):

Fe2O3 92,02 (64,41)

CaO 0,09

MgO 0,05

SiO2 1,16

Al2O3 0,47

MnO 0,05

Потери на накаливание 2,85

Влажность 3,08

Примеси, проч. 0,32

Распределение зернистости тонкодисперсной руды составило (мас.):

< 20 μM 2%

20 63 μM 16%

125 63 μM 35%

250 125 μM 39%

250 μM 8%

Была загружена тонкодисперсная руда, содержащая 30 мас. железа с последующим расплавлением.

Состав примененного кокса был следующий (мас.):

C 97,2

H 0,12

N + O 1,71

S 0,97

Cfix 88,1

Зольность 11,3

Предварительное восстановление тонкодисперсной руды в газопроводе 4 и в горячем циклоне 5 составило 53 мас.

Для восстановления в пылеугольной горелке 17 было подано 50 кг кокса и 311 м3 (при нормальных условиях) O2 на 1 т тонкодисперсной руды.

Удалось получить 9,3 т чугуна в час при общей загрузке 14,8 т/ч. Чугун, полученный в плавильном реакторе, имел наряду с железом следующие компоненты (мас.):

C 3,9 4,2

Si 0,4 0,6

P 0,012

Mn 0,1

S 0,04 0,06

При той же загрузке тонкодисперсной руды в варианте по фиг. 4 вместо кокса применяли уголь.

Состав примененного угля:

C 81,4%

H 4,8%

N 1,4%

O 5,8%

S 0,5%

Cfix 62,9%

Зольность 6,2%

Расход угля составил 376 кг, а расход O2 460 Нм3 на 1 т тонкодисперсной руды.

Удалось получить 9,1 т чугуна в час при общей загрузке 14,5 т/ч. Чугун, полученный в плавильном реакторе, имел наряду с железом следующие компоненты:

C 3,9 4,2%

Si 0,4 0,6%

P 0,01%

Mn 0,1%

S 0,04 0,06%

Способ получения жидкого чугуна или стального расплава из кускового железосодержащего материала и установка для его осуществления. Сущность: в способе для получения жидкого чугуна или стального расплава из куска железосодержащего материала последний восстанавливается в восстановительной шахтной печи с помощью газа восстановителя, причем полученные частицы губчатого железа расплавляют в плавильном реакторе при подводе угля и кислородсодержащего газа с одновременным образованием газа восстановителя, который подводится в зону восстановления шахтной печи. Наряду с загружаемым материалом предлагается ввести в процесс тонкодисперсную руду и/или пылевидную руду, например, оксидную железную пыль, выделяющуюся в процессе металлургического производства, тонкодисперсную руду или пылевидную руду, которую вместе с твердыми носителями вводят в одну по меньшей мере пылеугольную горелку плавильного реактора и проводят реакцию сгорания при соотношении ниже стехиометрического. Установка снабжена системой транспортировки пыли, содержащей шлюзовые затворы, инжектор и трубопроводы, посредством которой циклон для очистки газа и улавливания пыли соединен с пылеугольной горелкой плавильного реактора. В изобретении предусмотрены различные варианты подвода железосодержащих материалов и носителей углерода к пылеугольной горелке плавильного реактора. 4 ил. 2 с. и 15 з.п. ф-лы.

| Пурка | 1928 |

|

SU10627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 0 |

|

SU378970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU381116A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1993-05-20—Подача