Настоящее изобретение относится к способу получения расплавленного металла (термин, который включает сплавы металлов), в частности, хотя и не исключительно только железа, из содержащего металл исходного сырья, такого как руды, частично восстановленные руды и содержащие металл отходы обработки, в металлургической емкости, содержащей ванну расплава.

Настоящее изобретение относится конкретно к способу прямого плавления содержащего металл исходного сырья на базе ванны расплавленного металла.

В более широком смысле способ, используемый для получения расплавленного металла, базируется на использовании доменной печи. Твердое сырье загружают в верхнюю часть печи, а расплавленный металл выпускают из подовой части печи. Твердое сырье включает железную руду (в спеченной, окомкованной или гранулированной форме), кокс и флюсы и образует проницаемую шихту, которая опускается книзу. В донную часть печи вводят предварительно нагретый воздух, который может быть обогащен кислородом, и он движется кверху сквозь проницаемый слой и при сгорании кокса образует окись углерода с выделением тепла. Результатом этой реакции является получение расплавленного железа и шлака.

Способ, в процессе которого получают железо посредством восстановления железной руды при температуре ниже точки плавления полученного железа, обычно называют "способом прямого восстановления железа", а полученный продукт называют DRI.

Способ FIOR (способ прямого восстановления железа в псевдоожиженном слое) является примером способа прямого восстановления. В способе используют восстановление мелкодисперсной железной руды, по мере того как мелкодисперсные частицы под действием силы тяжести проходят через каждый реактор из ряда реакторов с псевдоожиженным слоем. Восстановление мелкодисперсных частиц происходит при использовании нагнетаемого восстановительного газа, который поступает из донной части самого нижнего из ряда реакторов и проходит в противотоке по отношению к движущимся книзу мелкодисперсным частицам.

К другим способам прямого восстановления железа относятся процессы, основанные на применении подвижной шахтной печи, неподвижной шахтной печи, печи с вращающимся подом, вращающейся печи и муфельной печи.

В способе COREX получают расплавленное железо с использованием непосредственно угля без потребности доменной печи в коксе. Способ включает двухстадийный процесс работы, в котором:

(a) DRI (железо прямого восстановления) получают в проницаемом слое железной руды в шахтной печи (в окомкованной или гранулированной форме);

(b) DRI (железо прямого восстановления) затем загружают без охлаждения в присоединенный к плавильному устройству газогенератор.

Частичное сгорание угля в псевдосжиженном слое газогенератора плавильного устройства обеспечивает получение восстановительного газа для шахтной печи.

Основу другой известной группы способов получения расплавленного железа составляют циклонные конвертеры, в которых железная руда начинает плавиться за счет сгорания кислорода и восстановительного газа в верхнем плавильном циклоне, и ее плавление продолжается в нижнем плавильном устройстве, содержащем ванну расплавленного железа. Нижнее плавильное устройство генерирует восстановительный газ для верхнего плавильного циклона.

Способ, при котором получают расплавленный металл непосредственно из руды, обычно называют "способом прямого плавления".

Одна известная группа способов прямого плавления основана на использовании электропечей в качестве главного источника энергии для реакций плавления.

Другой способ прямого плавления, на который обычно ссылаются как на Romelt-процесс, основан на использовании ванны большого объема хорошо перемешиваемого шлака в качестве среды для плавления оксидов металла, загружаемых сверху, до получения металла и для дожигания газообразных продуктов реакции и передачи тепла, которое требуется для продолжения плавления оксидов металла. Romelt-процесс включает введение обогащенного кислородом воздуха или кислорода в шлак через нижний ряд фурм для обеспечения перемешивания шлака и введения кислорода в шлак через верхний ряд фурм для обеспечения дожигания. В Romelt-процессе слой металла не является основной реакционной средой.

Другой известной группой способов прямого плавления, которые основаны на шлаке, являются способы, которые обычно описывают как "глубокий шлак". Эти способы, такие как процессы DIOS и AISI, основаны на образовании глубокого слоя шлака с тремя слоями, а именно: верхнего слоя, в котором происходит реакция дожигания газов с подаваемым кислородом, нижнего слоя плавления оксидов металла и промежуточного слоя, который разделяет верхний и нижний слои. Как и в Romelt-процессе, слой металла под шлаком не является основной реакционной средой.

Другой известный способ прямого плавления, который основан на слое расплавленного металла как на реакционной среде и который обычно называют HIsmelt-процессом, описан заявителем в Международной заявке на патент PCT/AU96/00197 (WO 96/31627).

HIsmelt-процесс, как описано в Международной заявке на патент, включает:

(a) образование ванны расплавленного металла и шлака в емкости;

(b) введение в ванну:

(i) содержащего металл исходного сырья, как правило, оксидов металла;

(ii) твердого содержащего углерод материала, как правило, угля, который действует как восстановитель оксидов металла и источник энергии;

(c) плавление содержащего металл исходного сырья с получением металла в слое металла.

HIsmelt-процесс также включает дожигание выходящих из ванны реакционных газов, таких как СО и Н2, содержащим кислород газом в пространстве над ванной и передачу тепла, полученного при дожигании газов, в ванну для пополнения тепловой энергии, необходимой для плавления содержащего металл исходного сырья.

HIsmelt-процесс включает также образование переходной зоны над номинально спокойной поверхностью ванны, в которой капли, или брызги, или струи расплавленного металла и/или шлака выбрасываются вверх, а затем падают вниз, что создает эффективную среду для передачи тепловой энергии, выделяемой в ходе реакции дожигания газов над ванной.

Как описано в Международной заявке, HIsmelt-процесс отличается образованием переходной зоны за счет введения в ванну газа-носителя и содержащего металл исходного сырья, и/или твердого содержащего углерод материала и/или другого твердого материала, через секцию сбоку емкости, которая находится в контакте с ванной, и/или из места выше ванны так, чтобы газ-носитель и твердый материал пронизывали ванну и вызывали выброс расплавленного металла или шлака в пространство над поверхностью ванны.

Как описано в Международной заявке, HIsmelt-процесс усовершенствован по сравнению с более ранними вариантами HIsmelt-процесса, в которых переходная зона образуется за счет введения газа и/или содержащего углерод материала в нижней части ванны, что вызывает образование капель, брызг и струй расплавленного металла и шлака, которые выбрасываются из ванны.

Задачей настоящего изобретения является создание усовершенствованного способа прямого плавления для получения металлов из оксидов металла (включая частично восстановленные оксиды металла).

В соответствии с настоящим изобретением разработан способ прямого плавления для получения металлов из оксидов металлов (включая частично восстановленные оксиды металла), который содержит следующие стадии:

(a) образование ванны расплава, имеющей слой металла и слой шлака над слоем металла в металлургической емкости;

(b) введение содержащего металл исходного сырья в слой металла через один или несколько каналов/фурм и плавление содержащего металл сырья до получения металла в слое металла;

(c) введение твердого содержащего углерод материала в слой металла через один или несколько каналов/фурм в количестве, которого достаточно, чтобы уровень растворенного в металле углерода составлял по меньшей мере 3% по отношению к суммарному весу углерода и металла;

(d) обеспечение выброса кверху брызг, капель и струй расплавленного материала из слоя металла ванны расплава, который:

(i) позволяет получить интенсивное подмешивание металла в слой шлака ванны расплава так, чтобы поддерживать в слое шлака условия активного восстановления, приводящие к достижению уровня FeO ниже 8% по отношению к полному весу шлака в слое шлака;

(ii) распространяет их в пространстве над номинально спокойной поверхностью ванны расплава для образования переходной зоны;

(e) введение содержащего кислород газа в емкость через один или несколько каналов/фурм для дожигания реакционных газов, выходящих из ванны расплава, благодаря чему происходит выброс вверх, а затем падение вниз брызг, капель и струй расплавленного вещества в переходной зоне, что облегчает передачу тепла в ванну расплава и снижает потери тепла из емкости через боковые стенки в контакте с переходной зоной.

Как правило, расплавленный металл составляет основную часть, а шлак составляет остальную часть расплавленного материала в брызгах, каплях и струях расплавленного материала из слоя металла. Как правило, брызги, капли и струи расплавленного материала по мере своего движения вверх захватывают дополнительный расплавленный материал (в частности, шлак). Кроме того, брызги, капли и струи расплавленного материала постепенно теряют энергию и падают вниз в направлении слоя металла. В связи с более высокой плотностью металла по сравнению со шлаком относительное количество металла в расплавленном материале в брызгах, каплях и струях уменьшается с увеличением расстояния от слоя металла до точки, где переходная зона может содержать, если вообще содержит, малое количество металла.

Движение кверху брызг, капель и струй расплавленного материала из слоя металла обеспечивает интенсивное перемешивание металла со слоем шлака. Введение твердого содержащего углерод материала в слой металла обеспечивает высокий уровень углерода, растворенного в металле, который смешивается со слоем шлака. Как следствие наличия в слое шлака растворенного в металле углерода и интенсивного перемешивания металла со слоем шлака, слой шлака имеет требуемые низкие уровни FeO (менее 8 вес.%) в шлаке.

Термин "плавление", как его понимают здесь, означает термический процесс, в котором происходят химические реакции, при которых восстанавливаются оксиды металла с получением жидкого металла.

Термин "слой металла", как его понимают здесь, означает такую часть ванны, которая представляет собой преимущественно металл. Конкретно, термин охватывает область или зону, которая включает рассредоточение расплавленного шлака в сплошном объеме металла.

Термин "слой шлака", как его понимают здесь, означает такую часть ванны, которая представляет собой, преимущественно, шлак. Конкретно, термин охватывает область или зону, которая включает рассредоточение расплавленного металла в сплошном объеме шлака.

Термин "спокойная поверхность" в контексте ванны расплава, как его понимают здесь, означает поверхность ванны расплава в условиях процесса, при которых отсутствует введение газа/твердых веществ и, следовательно, нет перемешивания ванны.

На пространство выше номинально спокойной поверхности ванны расплава здесь и далее ссылаются, как на "верхнее пространство".

Предпочтительно, чтобы уровень растворенного углерода в металле составлял более 4 вес.%.

Предпочтительно, чтобы концентрация FeO в слое шлака составляла менее 6 вес.%, а более предпочтительно -менее 5 вес.%.

Предпочтительно, чтобы способ кроме того включал выбор количества содержащего углерод твердого материала, вводимого в слой металла, которое больше, чем требуется для плавления содержащего металл сырья и выделения тепла, для поддержания таких скоростей реакции, чтобы пылевидные частицы, увлекаемые отходящим из емкости газом, содержали по меньшей мере некоторое избыточное количество углерода.

Предпочтительно, чтобы концентрация твердого углерода в пылевидных частицах в отходящем из емкости газе находилась в диапазоне от 5 до 90 вес.% (более предпочтительно, от 20 до 50 вес.%) от веса пылевидных частиц в отходящем газе при объемной скорости образования пылевидных частиц в отходящем газе 10-50 г/норм.м3.

Предпочтительно, стадия (е) способа выполняется при высоком уровне первичного дожигания.

Термин "первичное дожигание" означает:

где [СО2] = объем CO2 в % в отходящем газе;

[Н2О] = объем H2O в % в отходящем газе;

[СО] = объем СО в % в отходящем газе;

[Н2] = объем H2 в % в отходящем газе.

Более конкретно, термин "первичное дожигание" означает также дожигание, которое является результатом процесса плавления при отсутствии введения какого бы то ни было дополнительного содержащего углерод материала для других процессов.

В некоторых случаях для получения тепловой энергии в форме химической энергии из емкости в отходящий газ может быть введен дополнительный источник твердого или газообразного содержащего углерод материала (такого как уголь или природный газ).

Примером такого дополнительного введения содержащего углерод материала является природный газ, который подвергается расщеплению и реформингу и таким образом охлаждается, в то же время показатель качества отходящего газа как топлива возрастает.

Дополнительный содержащий углерод материал можно вводить в верхнее пространство емкости или в канал отходящего газа после выхода отходящего газа из емкости.

Введение дополнительного содержащего углерод материала можно использовать для снижения первичного дожигания методом, который фактически не зависит от основного процесса плавления в емкости.

Способ в соответствии с настоящим изобретением можно выполнять при первичном дожигании более 40%.

Предпочтительно выполнять способ при первичном дожигании более 50%.

Более предпочтительно выполнять способ при первичном дожигании более 60%.

Переходная зона, образованная на описанной выше стадии (d) (ii), важна по трем причинам.

Во-первых, выброс вверх и вслед за этим падение брызг, капель и струй расплавленного материала является эффективным средством передачи в ванну расплава тепла, образованного при дожигании реакционных газов в верхнем пространстве над номинальной спокойной поверхностью ванны.

Во-вторых, расплавленный материал, и особенно шлак, в переходной зоне является эффективным средством сведения к минимуму потерь тепла излучением через боковые стенки емкости.

В-третьих, содержащие углерод пылевидные частицы в переходной зоне снижают потери тепла излучением через боковые стенки емкости.

Фундаментальное различие между способом согласно изобретению и известными способами в данной области техники состоит в том, что в способе согласно изобретению основная область плавления представляет собой слой металла, а основная область окисления газа (т.е. выделения тепла) отделена от слоя металла, а более конкретно, представляет собой переходную зону, и эти области хорошо разделены в пространстве, а теплопередача происходит через физическое перемещение расплавленного материала между двумя областями.

Предпочтительно выброс вверх брызг, капель и струй расплавленного материала, особенно шлака, которые образуют переходную зону, возникает за счет введения содержащего металл исходного сырья и/или содержащего углерод материала с газом-носителем через один или несколько каналов/фурм, которые расположены книзу в направлении слоя металла.

Более предпочтительно, как отмечено выше, один или несколько каналов/фурм расположены вдоль боковых стенок емкости и под углом кверху и книзу относительно слоя металла.

Такое введение твердого материала в направлении слоя металла, а вслед за этим в слой металла приводит к следующим последствиям:

(a) кинетическая энергия твердого материала/газа-носителя обеспечивает проникновение твердого материала и газа в слой металла;

(b) содержащий углерод материал, как правило уголь, выделяет летучие компоненты и тем самым обеспечивает введение газа в слой металла;

(c) углерод в основном растворяется в металле и частично остается в твердом виде;

(d) содержащий металл материал плавится до металла при участии углерода, получаемого из вводимого углерода, как описано выше в пункте (с), и в процессе реакции плавления образуется газообразная окись углерода;

(e) газы, подаваемые в слой металла и образованные при выделении летучих компонентов, и плавление вызывают активное всплытие вверх расплавленного материала, а именно расплавленного металла (который содержит растворенный углерод) и расплавленного шлака (который попадает в слой металла из находящегося выше слоя металла как следствие введения твердого материала/газа), и твердого углерода из слоя металла, которое является результатом выброса кверху брызг, капель и струй расплавленного материала, и эти брызги, капли и струи дополнительно увлекают шлак по мере их движения через слой шлака.

В другом варианте, хотя это не означает наличие только одного другого варианта, для получения выброса кверху брызг, капель и струй расплавленного материала вводят содержащее металл исходное сырье и содержащий углерод материал через одну или несколько фурм в донной части емкости или в боковых стенках емкости, которые находятся в контакте со слоем металла.

Введение содержащего металл исходного сырья и содержащего углерод материала можно выполнять через один или разные канал(ы)/фурму(ы).

Предпочтительно, чтобы введение газа-носителя и содержащего углерод материала и/или содержащего металл сырья и/или другого твердого материала в ванну было достаточным для выброса брызг, капель и струй расплавленного материала в пространство над ванной в фонтанирующем виде.

Металлургическая емкость предпочтительно включает:

(a) вышеупомянутые каналы/фурмы для введения в емкость содержащего кислород газа и каналы/фурмы для введения твердых материалов, таких как содержащий металл материал, содержащий углерод материал (как правило, уголь) и флюсы;

(b) выпускные отверстия для выпуска расплавленного металла из емкости;

(с) один или несколько выпускных каналов для отходящего газа.

Содержащее металл исходное сырье может быть в любом подходящем виде. Например, оно может быть в виде руды, частично восстановленной руды, DRI (железа прямого восстановления), карбида железа, прокатной окалины, пылевидных отходов доменной печи, спеченных мелкодисперсных частиц, пылевидных колошниковых отходов (BOF) или смеси этих материалов.

В случае частично восстановленной руды степень предварительного восстановления может находиться в диапазоне относительно низких уровней (например, при восстановлении до FeO) до относительно высоких уровней (например, металлизации от 70 до 95%).

В связи с этим, способ кроме того включает частичное восстановление содержащей металл руды, а вслед за этим введение частично восстановленной руды в слой металла.

Содержащее металл исходное сырье может быть предварительно подогрето.

Газ-носитель может быть любым подходящим газом-носителем.

Предпочтительно, чтобы газом-носителем был газ с дефицитом кислорода.

Предпочтительно, чтобы газ-носитель содержал азот.

Содержащим кислород газом может быть кислород, воздух или обогащенный кислородом воздух, содержащий вплоть до 40% объемн. кислорода.

Предпочтительно, чтобы содержащим кислород газом был воздух.

Особенно предпочтительно, чтобы воздух был предварительно подогрет.

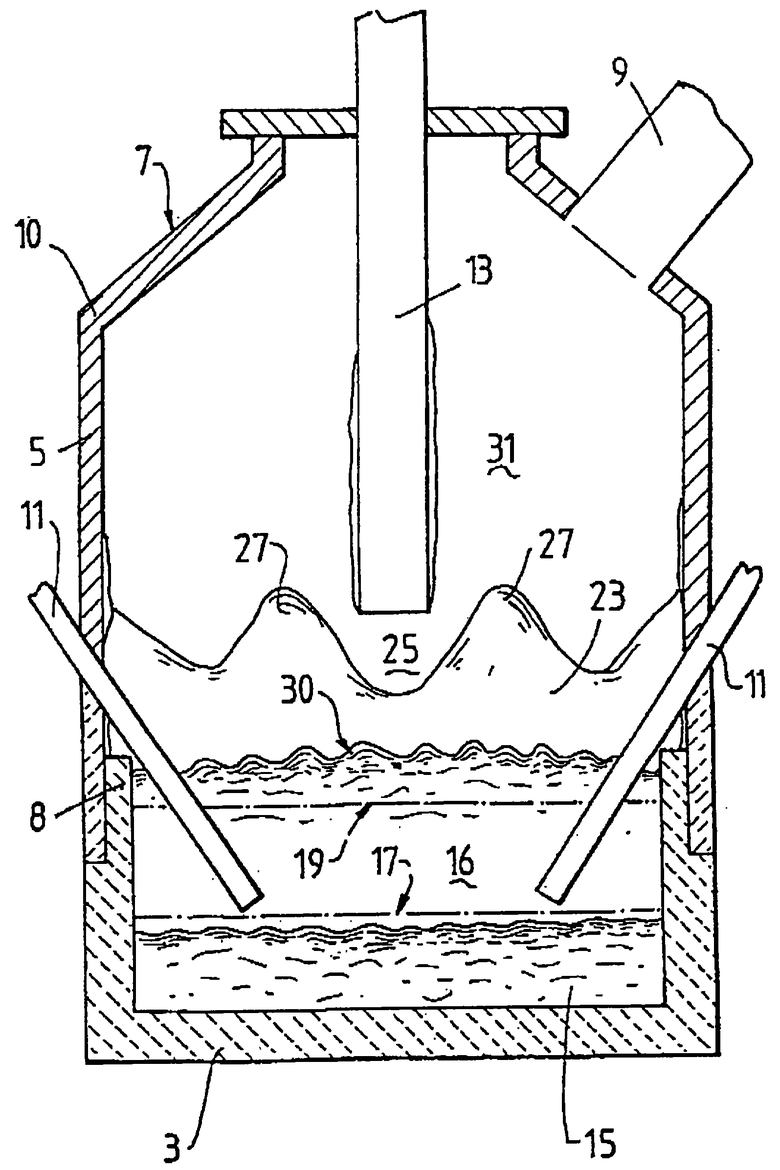

Ниже изобретение описано с помощью примеров выполнения со ссылкой на прилагаемый чертеж, который представляет собой вертикальный разрез металлургической емкости, схематично иллюстрирующий предпочтительный вариант способа согласно изобретению.

Дальнейшее описание приведено в примере плавления железной руды для получения расплавленного железа, однако изобретение не ограничивается этим примером и приемлемо для любых подходящих металлических руд и/или концентратов - включая частично восстановленные металлические руды и отходы.

Емкость, показанная на чертеже, имеет основание 3, боковые стенки 5, которые образуют в основном цилиндрическую емкость, свод 7, верхний выпускной канал 9 для отходящих газов и выпускные отверстия (не показаны) для выпуска металла и шлака.

Основание 3 и нижняя секция 8 боковых стенок изготовлены из огнеупорного материала.

Свод 7 и верхняя секция 10 боковых стенок 5 образованы водоохлаждаемыми панелями. Панели подробно описаны в предварительной заявке на патент Австралии РР4426 заявителя [настоящего изобретения], и описание заявки присоединено к данному описанию путем перекрестной ссылки.

В процессе работы емкость содержит ванну расплава железа и шлака, которая состоит из слоя 15 расплавленного металла и слоя 16 расплавленного шлака над слоем металла 15. Стрелка, обозначенная позицией 17, показывает положение номинальной спокойной поверхности слоя металла 15, а стрелка, обозначенная позицией 19, показывает положение номинальной спокойной поверхности слоя шлака 16. Термин "спокойная поверхность" означает поверхность, когда в емкость не вводят газ и твердые вещества.

Емкость также содержит два канала/фурмы 11, для введения твердых материалов, проходящие сверху вниз через боковые стенки 5 в слой шлака 16. Положение каналов/фурм 11 выбирают так, чтобы нижние концы находились выше спокойной поверхности 17 слоя металла 15.

В процессе работы железную руду, твердый содержащий углерод материал (как правило, уголь) и флюсы (как правило, известь и окись магния), введенные в газ-носитель (как правило, N2), вводят в слой металла 15 через каналы/фурмы 11. Кинетическая энергия твердого металла/газа-носителя обеспечивает проникновение твердого материала и газа в слой металла 15. Уголь выделяет летучие компоненты и тем самым снабжает газом слой металла 15. Углерод частично растворяется в металле, а частично остается в твердом виде. Железная руда плавится с получением металла, и в процессе реакции плавления выделяется газообразная окись углерода. Газы, подаваемые в слой металла 15 и образованные при выделении летучих компонентов и плавлении, вызывают активное всплытие кверху расплавленного металла, твердого углерода и расплавленного шлака (увлекаемых в слой металла 15 из слоев выше слоя металла 15 вследствие введения твердых веществ/газов) из слоя металла 15, что вызывает выброс вверх брызг, капель и струй расплавленных материалов и твердого углерода, и эти брызги, капли и струи захватывают шлак по мере их прохождения через слой шлака 16.

Всплытие кверху расплавленного материала и твердого углерода вызывает интенсивное перемешивание в слое металла 15 и слое шлака 16, в результате которого слой шлака 16 увеличивается в объеме и имеет поверхность, показанную стрелкой 30. Степень перемешивания является такой, что оба слоя, слой металла 15 и слой шлака 16, становятся, преимущественно, однородными, в том, что относится к приемлемо равномерной температуре в каждой области, как правило, 1450-1550oС, и приемлемо однородным составам в каждой области.

Кроме того, выброс вверх брызг, капель и струй расплавленного материала, вызываемый всплытием вверх расплавленного металла, твердого углерода и шлака, распространяется в верхнее пространство 31 над расплавленным материалом в емкости и образует переходную зону 23.

В обычных пределах слой шлака 16 занимает жидкий сплошной объем при наличии в нем газовых пузырей и металла (как правило, в виде капель), а переходная зона 23 представляет собой сплошной объем газа с содержащимися в нем брызгами, каплями и струями расплавленного материала (который представляет собой, по меньшей мере, в основном шлак на этой стадии).

Интенсивное перемешивание слоя металла 15 и слоя шлака 16, вызываемое описанным выше всплытием, способствует сильному подмешиванию металла в слой шлака 16. Осмотрительное введение твердого содержащего углерод материала в слой металла 15 обеспечивает высокие уровни растворения углерода в металле, который подмешивается в слой шлака. Как следствие растворения углерода из металла в слое шлака и сильного подмешивания металла в слой шлака шлак имеет необходимые низкие уровни FeO (как правило, менее 8 вес.%).

Емкость содержит, кроме того, трубу 13 для введения содержащего кислород газа, который расположен по центру и проходит в емкости вертикально вниз. Расположение трубы 13 и объемную скорость течения газа через трубу 13 выбирают так, чтобы содержащий кислород газ проникал в центральную область переходной зоны 23, а пространство 25 вокруг конца трубы 13 было практически свободным от металла/шлака.

При введении содержащего кислород газа через трубу 13 происходит дожигание реакционных газов СО и Н2 в переходной зоне 23 и в свободном пространстве 25 вокруг конца канала 13, что генерирует высокие температуры, порядка 2000oС и выше, в газовом пространстве. Тепло передается выбрасываемым вверх и падающим вниз брызгам, каплям и струям расплавленного материала в области введения газа, а затем тепло частично передается в слой металла 15, когда металл/шлак возвращаются в слой металла 15.

Наличие свободного пространства 25 важно для достижения высоких уровней дожигания, а именно свыше 40%, благодаря возможности выхода газов в пространство выше переходной зоны 23 в области конца трубы 13 и увеличения тем самым участия соответствующих реакционных газов в дожигании.

Комбинированное влияние расположения трубы 13, объемной скорости течения газа через трубу 13 и выброса вверх брызг, капель и струй расплавленного материала отражается на форме промежуточной зоны 23 вокруг нижнего участка трубы 13, обозначенного позицией 27. Такая форма области создает частичный барьер теплопередаче излучением на боковые стенки 5.

Кроме того, выброс вверх и падение вниз капель, брызг и струй расплавленного материала является эффективным средством передачи тепла от переходной зоны 23 к ванне расплава, в результате чего температура переходной зоны 23 в области боковых стенок 5 становится порядка 1450-1550oС.

Предпочтительный вариант способа согласно изобретению включает выбор количества углеродсодержащего материала, добавляемого в ванну, которого должно быть больше, чем требуется для плавления железной руды, вводимой в ванну, с тем, чтобы происходил перенос твердого углерода в форме сажи или обугленного вещества через ванну и переходную зону 23. Как результат, углерод в значительном количестве присутствует в находящихся в отходящем газе пылевидных частицах. Углерод в небольших количествах может присутствовать также в шлаке, который выпускают из емкости.

Предпочтительно, чтобы твердого содержащего углерод материала, вводимого в слой металла 15, было достаточно для поддержания:

(a) концентрации углерода в ванне металла, по меньшей мере 3 вес.%;

(b) уровней FeO ниже 8 вес.% в шлаке слоя шлака 16 и в переходной зоне 23;

(c) по меньшей мере 5% углерода в пылевидных частицах, захваченных отходящим из емкости газом.

Преимущества использования способа согласно изобретению с избытком углерода включают два аспекта.

Во-первых, как отмечено выше, высокие уровни растворенного в металле ванны углерода и интенсивное подмешивание металла в слой шлака 16 обеспечивают поддержание в слое шлака сильных восстановительных условий благодаря перемешиванию металла и шлака. Шлак с низким содержанием FeO, полученным таким образом, позволяет исключить производственные проблемы, связанные с нерегулируемой, потенциально быстрой реакцией между шлаком с высоким содержанием FeO и металлом, обогащенным углеродом.

Во-вторых, в ванне поддерживается режим защиты от насыщения в отношении растворенного углерода, и совершенно не требуется регулирования содержания углерода. Потеря углерода у металла является серьезным результатом с точки зрения работы установки, поскольку значительно изменяется ликвидус металла (для системы железо-углерод) с каждой стороны эвтектики. Наличие избытка углерода в ванне означает, что система является в определенной степени саморегулирующейся, при появлении у оператора большего времени для корректировки в случае нарушения процесса.

Степень дожигания, достигаемую в емкости, можно эффективно регулировать с помощью количества избыточного углерода, выносимого из емкости отходящим газом. Это приводит в результате к появлению неиспользованного углерода, который выносится из емкости и может быть повторно использован в емкости.

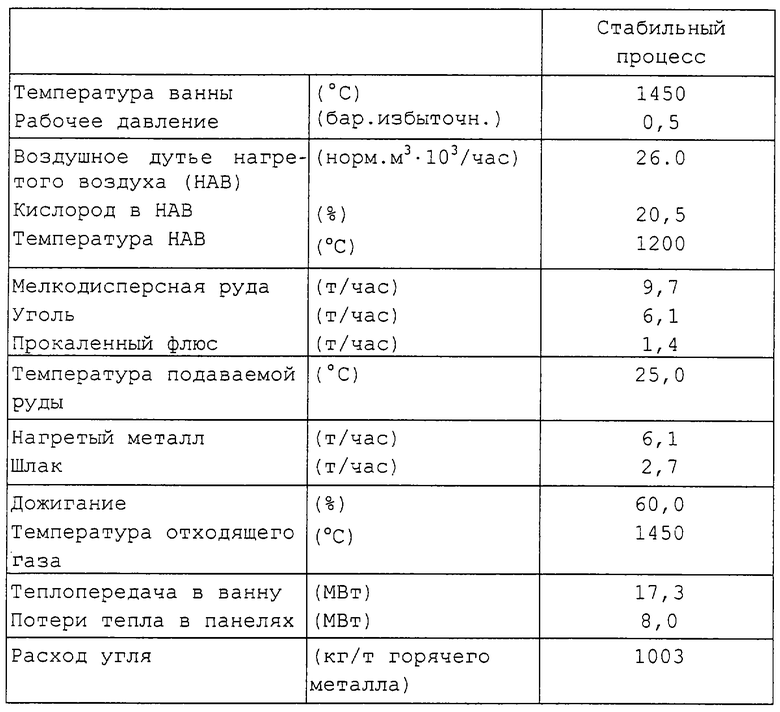

Заявитель провел обширное исследование на экспериментальной установке с емкостью, показанной на чертеже и описанной выше и в соответствии с описанными выше условиями процесса.

На экспериментальной установке оценивали емкость и исследовали способ в широком диапазоне различных:

(a) исходных материалов;

(b) скоростей введения твердых веществ и газов;

(c) отношений шлак/металл;

(d) рабочих температур;

(e) режимов регулирования устройства.

Ниже в таблице 1 приведены соответствующие данные, полученные при стабильных рабочих условиях для одной части исследования экспериментальной установки.

Железную руду получали из Hamersley как обычную поставляемую в мелкодисперсном виде руду с содержанием 64,6% железа, 4,21% SiO2 и 2,78% Аl2O3 на безводной основе.

Как в качестве восстановителя, так и в качестве источника углерода и водорода использовали антрацит для сжигания и подачи энергии в процесс. Уголь имел теплотворную способность 30,7 МДж/кг, содержание золы 10% и уровень летучих компонентов 9,5%. Другие характеристики включали 79,82% всего углерода, 1,8% H2O, 1,59% N2, 3,09% O2 и 3,09% H2.

Процесс был отрегулирован на поддержание основности у шлака 1,3 (отношения CaO/SiO2), используя сочетание флюсов - извести и окиси магния. Использование окиси магния МgО содействует тем самым уменьшению коррозионной агрессивности шлака по отношению к огнеупорному материалу за счет поддержания достаточного уровня МgО в шлаке.

При стабильных рабочих условиях были зарегистрированы сравнительно низкие потери тепла 8 МВт. Производительность составила 6,1 т/час горячего металла. Скорость введения твердых веществ составила 9,7 т/час мелкодисперсной руды и 6,1 т/час угля вместе с 1,4 т/час флюса. Был достигнут расход угля в количестве 1000 кг угля на тонну металла. При таких условиях процесса в результате получили содержание в шлаке 25 вес.% пылевидного углерода и 4 вес.% FeO и 4 вес.% углерода в ванне.

Изобретение может быть реализовано во многих модификациях способа без изменения его по существу в рамках заявленного объема защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1997 |

|

RU2198937C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1999 |

|

RU2261922C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ | 1999 |

|

RU2221052C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2221053C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2226219C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА И/ИЛИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2258743C2 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ В РЕАКТОРЕ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1991 |

|

RU2094471C1 |

Сущность: способ включает образование ванны расплавленного металла и шлака, введение содержащего металл исходного сырья (оксидов), твердого углеродсодержащего материала (угля и/или кокса), и образование шлака в ванне, и плавление содержащего металл исходного сырья, и дожигание неокисленных реакционных газов, и передачу выделившегося тепла в ванну для облегчения плавления. Между зоной дожигания и зоной спокойного металла образована переходная зона за счет введения в ванну шихты вместе с газом-носителем, что вызывает выброс металла и шлака в переходную зону. В расплав глубоко введены каналы/фурмы для подачи кислорода для дожигания неокисленных реакционных газов и, кроме того, для обеспечения выброса брызг, капель и струй расплавленного металла в переходную зону, которые вслед за этим падают назад в ванну, эффективно таким образом передавая тепло из зоны дожигания в ванну расплава. Количество растворенного углерода поддерживают на уровне ≥3%, предпочтительно >4%. Количество FeO в шлаке поддерживают на уровне <8%, предпочтительно <6% или <5%. Количество твердого углеродсодержащего материала, вводимого как часть шихты, является таким, чтобы отходящий газ содержал по меньшей мере некоторое количество углерода, предпочтительно 5-90% от веса пылевидных частиц в отходящем газе, соответствующее 10-50 г/норм.м3. Первичное дожигание устанавливают >40%, предпочтительно >50% или >60%. Технический результат заключается в повышении эффективности плавки за счет интенсивного перемешивания металла со шлаком. 9 з.п.ф-лы, 1 табл., 1 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Генератор прямоугольных импульсов | 1975 |

|

SU541269A1 |

| US 5480473, 02.01.1996 | |||

| СПОСОБ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1985 |

|

SU1600331A1 |

Авторы

Даты

2003-02-27—Публикация

1998-09-23—Подача