Настоящее изобретение относится к производству металлических деталей с усилением, изготовленным из керамического волокна, которые содержат включенную в их состав выполненную из композитного материала вставку, состоящую из керамических волокон в металлической матрице.

Для уменьшения массы металлических деталей, обеспечивая при этом их более высокую прочность на растяжение или на сжатие, известен метод включения в массу керамического волокна. Речь идет, например, о волокнах из карбида кремния (SiC), которые обладают значительно более высокой прочностью на растяжение и на сжатие, чем металл, например титан.

Изготовлению данных элементов предшествует предварительное создание вставок из керамических нитей с металлической матрицей, которые содержат керамическое волокно с нанесенным металлическим покрытием. Они также называются волокнами CMM или нитями с нанесенным покрытием. Металл придает необходимую эластичность и гибкость при обращении с ними.

Известный способ изготовления таких деталей с элементом жесткости включает в себя выполнение наматывания нити с нанесенным покрытием на бобину. Затем катушка вставляется в контейнер или основной металлический корпус, в котором предварительно выполняется паз, образующий паз. Глубина паза больше высоты катушки. На контейнере размещается крышка, которая приваривается по периметру после вакуумной установки. Крышка содержит выступ, форма которого дополняет форму паза, причем его высота приведена в соответствие с высотой катушки, размещенной в пазу таким образом, чтобы она заполняла паз. Затем приступают к этапу горячего изостатического прессования, в ходе которого крышка деформируется, а катушка зажимается выступом.

Технология горячего изостатического прессования заключается в размещении элемента в камере, где в течение нескольких часов она подвергается воздействию повышенного давления (около 1000 бар), а также высокой температуры (около 1000°C).

Металлические оболочки нитей с нанесенным покрытием плотно соединяются друг с другом и со стенками паза диффузионным путем для образования плотного множества, состоящего из металлического сплава, внутри которого расположены керамические волокна. Полученный таким образом элемент обрабатывается до достижения желаемой формы.

Способ обеспечивает изготовление осесимметричных деталей самолета, таких как диски ротора, моноблочно выполненные диски с лопатками, валы, корпуса силового цилиндра, кожухи и т.д. Также выполняются элементы, имеющие форму вытянутого прямоугольника, например, для рычажных механизмов.

Механическая обработка резанием паза в основном корпусе трудновыполнима, в частности, ввиду небольших радиусов в основании паза. Этот небольшой радиус необходим для обеспечения расположения вставки, которая имеет прямоугольное сечение. Механическая обработка резанием соответствующего выступа в крышке также нелегка ввиду неоткрытых углов. В частности, когда выполняемые элементы не осесимметричны, являются длинными, имеющими овальную форму или также прямолинейные участки, то сложно добиться точной установки на большой длине. Это еще более сложно для вставок, образованных очень хрупкими нитями с нанесенным покрытием, ввиду присутствия керамических волокон, которые требуют выполнения пазов, к которым они будут прекрасно адаптированы.

Вместо изготовления сначала вставки, а затем ее перенесения в паз основного корпуса в патенте FR 2886290 от имени компании SNECMA предлагается осуществлять, согласно одному из вариантов, наматывание непосредственно на основном корпусе. Вместо паза в нем оборудуются две закраины. Первая содержит опорную поверхность для непосредственного наматывания нити с нанесенным покрытием. Данная поверхность параллельна направлению наматывания. После завершения наматывания вновь формируется паз путем расположения одного элемента на основном корпусе, который имеет форму, дополняющую форму второй закраины, с образованием уступа относительно первого выступа. Затем крышка с выступом размещается на вставке, которая была намотана, после чего приступают к уплотнению всего комплекта. Такое решение лишь частично разрешает проблему изготовления, поскольку сборка остается сложной.

Заявитель поставил перед собой цель улучшить способ изготовления таких элементов в плане упрощения этапов технологического процесса и снижения себестоимости.

В соответствии с изобретением способ изготовления металлической детали, усиленной керамическим волокном, согласно которому:

- в металлическом корпусе, содержащем верхнюю поверхность, формируется паз для вставки;

- в пазу располагается, по меньшей мере, одна вставка, выполненная из волокон с металлической матрицей;

- на корпусе размещается металлическая крышка таким образом, чтобы она полностью накрывала вставку;

- крышка после ее вакуумной установки приваривается сверху металлического корпуса;

- конструкция подвергается обработке горячим изостатическим прессованием и

- обработанная конструкция механически обрабатывается резанием до получения желаемой формы,

отличается тем, что паз имеет форму выемки L-образного сечения с двумя перпендикулярными друг другу сторонами, причем крышка содержит внутреннюю выемку L-образного сечения, имеющую форму, дополняющую форму выемки металлического корпуса с упомянутой вставкой, причем крышка внешне выполнена таким образом, что усилия давления производятся перпендикулярно упомянутым сторонам выемки.

Предпочтительно, выемка металлического корпуса содержит сторону, перпендикулярную упомянутой верхней стороне, и сторону, параллельную упомянутой верхней стороне.

Изменяя, таким образом, по сравнению с предшествующим уровнем техники геометрическую форму предназначенных для сборки элементов, специалисты получают лучший доступ для инструментов, применяемых для механической обработки резанием паза для вставки как в основном корпусе, так и в крышке, что делает такие операции менее сложными в практической реализации и, таким образом, менее дорогостоящими. Количество элементов сокращено до двух единиц, что упрощает сборку по сравнению с предыдущим техническим решением. Кроем того, такая геометрическая форма позволяет прилагать силу давления в двух, не параллельных друг другу направлениях, способствуя более эффективному уплотнению. Следует отметить, что в случае применения кольцевой вставки деформация вставки параллельна своей оси.

Такое решение обеспечивает различные варианты осуществления. Согласно первому способу практической реализации, предварительно формируется вставка путем наматывания нити с нанесенным покрытием и производится ее установка в выемке. Согласно другому способу практической реализации, вставка формируется путем наматывания нити с нанесенным покрытием непосредственно в выемке, причем последняя образует оправку для наматывания.

Данное решение позволяет также выполнять различные элементы. Вставка может иметь кольцеобразную форму. Она может, таким образом, в зависимости от геометрической формы элемента жесткости образовывать осесимметричное кольцо или для элементов, имеющих вытянутую форму, также содержать, по меньшей мере, один прямой участок. Для элементов с вытянутой формой вставка также может не иметь кольцеобразную форму, а быть образованной одним или множеством прямолинейных элементов.

Если быть более точными, то поперечное сечение намотки является прямоугольным, причем первая сторона намотки упирается в одну сторону выемки, а вторая сторона намотки упирается в другую сторону выемки.

Предпочтительно, крышка содержит участок поверхности выверки осевого положения, взаимодействующий со стороной выемки, в частности, стороной выемки основного корпуса, перпендикулярной его верхней стороне, для центрирования и направления деформации крышки на основной корпус.

Далее приводится более детальное описание изобретения со ссылкой на прилагаемые фигуры чертежа, на которых:

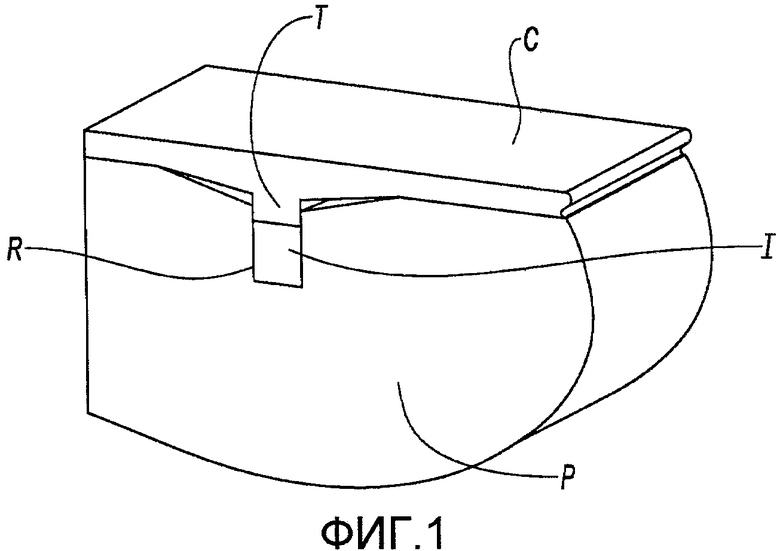

- фиг.1 изображает общий вид практической реализации элемента с вставкой на базе предшествующего уровня техники;

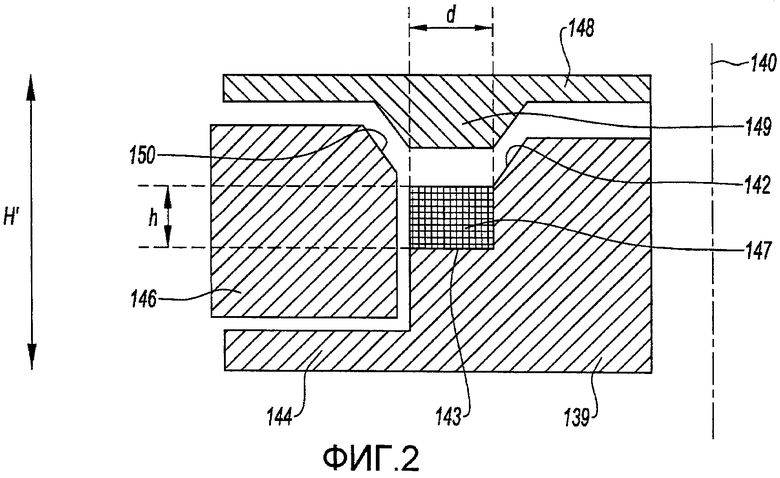

- фиг.2 изображает техническое решение на базе предшествующего уровня техники, содержащееся в патенте FR 2886290, с двумя закраинами;

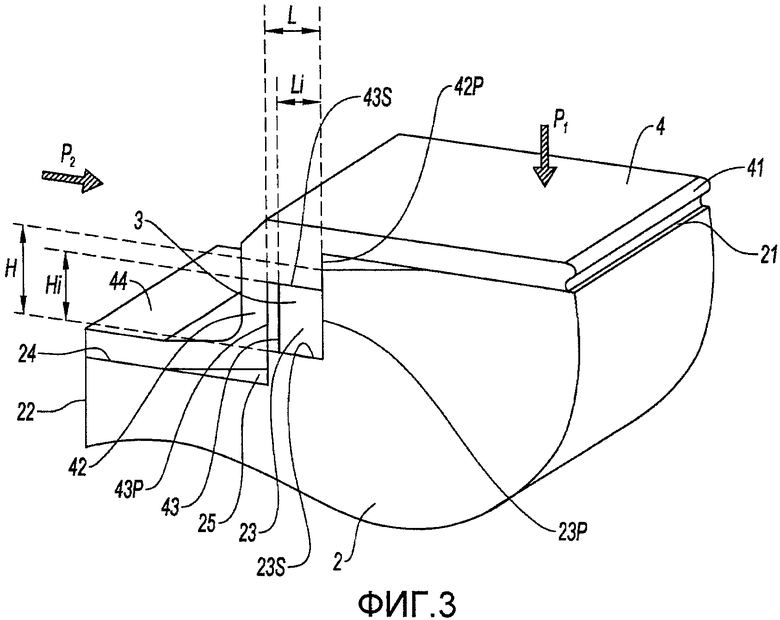

- фиг.3 изображает техническое решение согласно изобретению с одной выемкой одновременно на основном корпусе и на крышке;

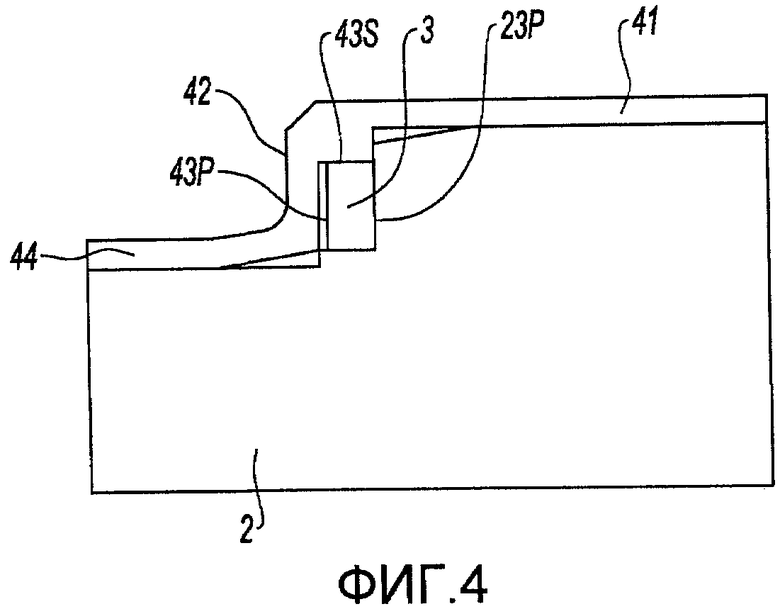

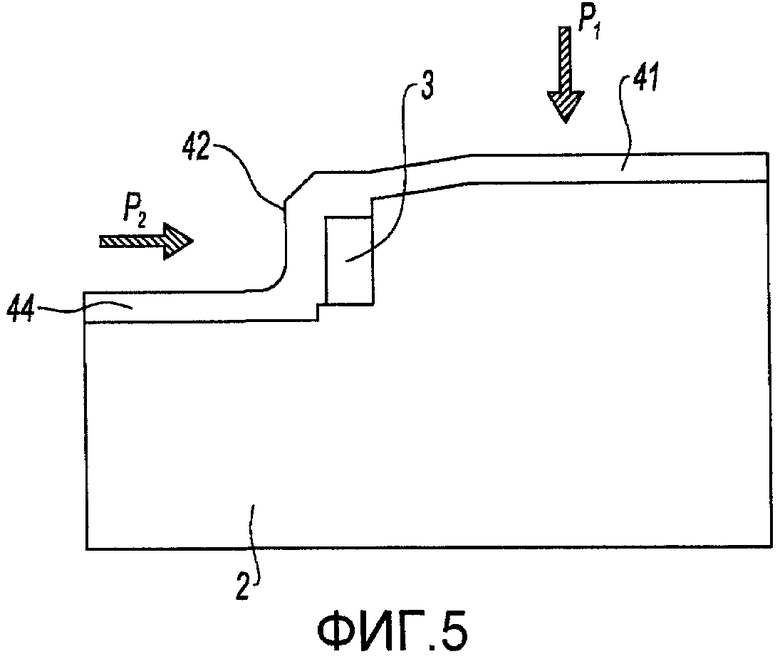

- фиг.4 и 5 представляют собой имитационное моделирование деформации крышки и вставки во время операции горячего изостатического прессования;

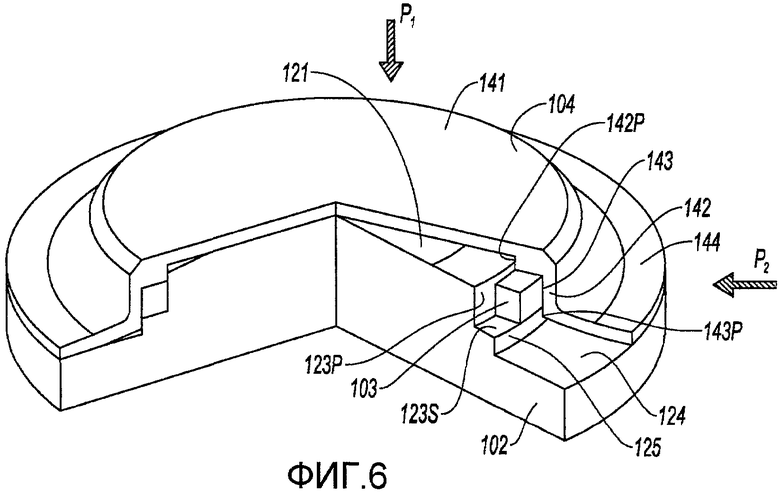

- фиг.6 изображает применение изобретения при практической реализации осесимметричного элемента;

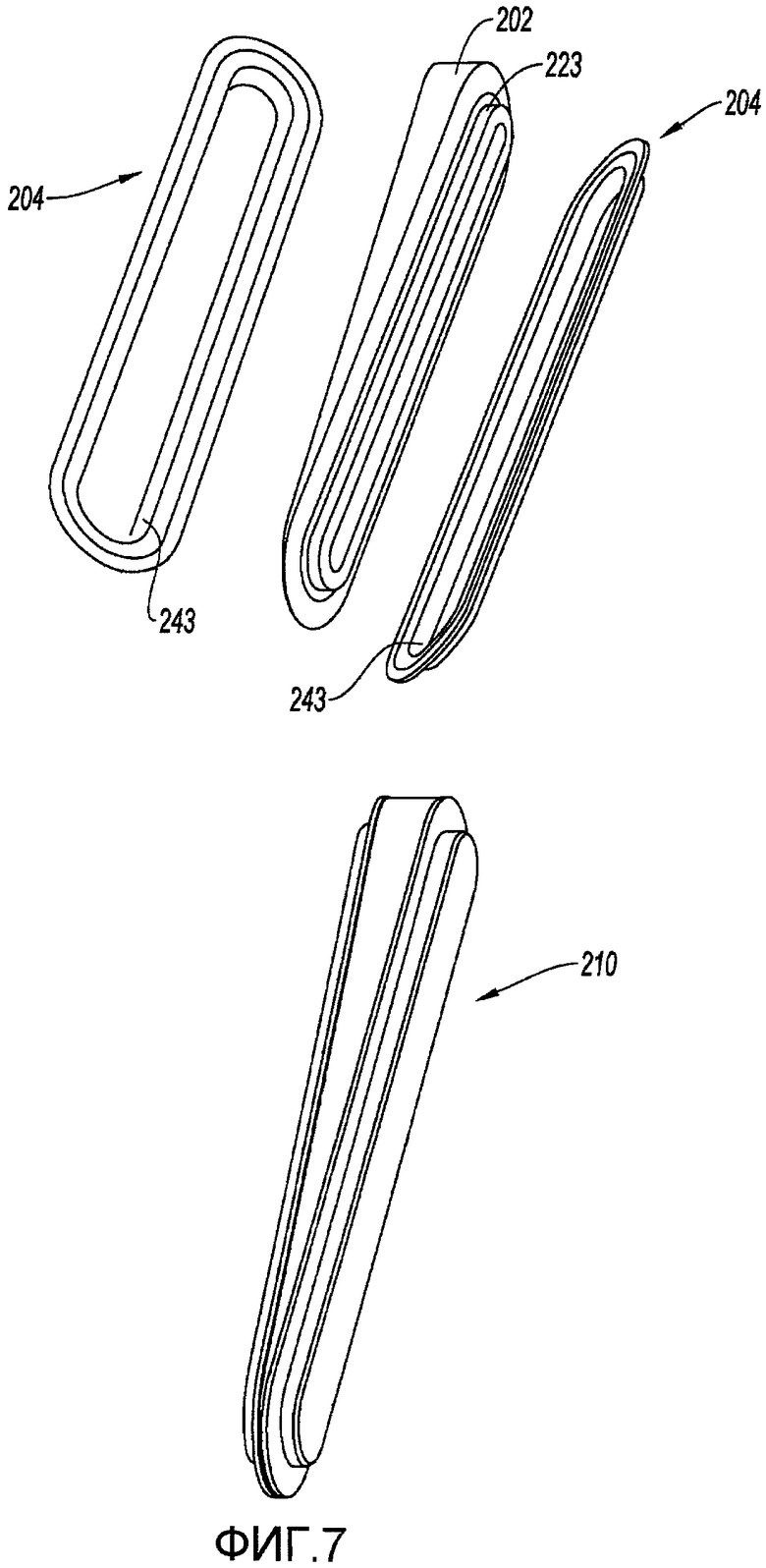

- фиг.7 изображает применение изобретения при практической реализации элемента, имеющего вытянутую форму;

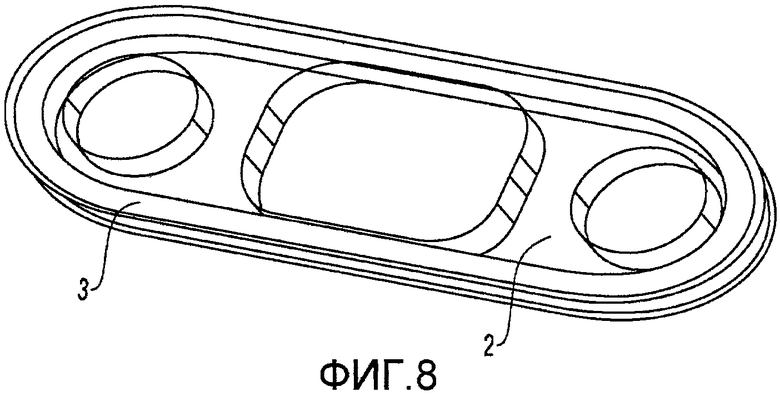

- фиг.8 изображает пример окончательного варианта элемента, выполненного в соответствии с изобретением, после механической обработки резанием.

Общий вид, представленный на фиг.1, иллюстрирует способ обработки в соответствии с предшествующим уровнем техники. Основной корпус P (металлический) содержит паз R, имеющий прямоугольное сечение. В данном пазу размещается вставка I, состоящая из одного пучка нитей с нанесенным покрытием, предварительно удерживаемых и связанных друг с другом. Второй элемент, образующий крышку C, располагается на основном корпусе P; он содержит опирающийся на вставку I выступ T, форма которого соответствует пазу R. Края паза R или же выступа T имеют скошенную кромку для формирования зазора с частью крышки, расположенной рядом с выступом. Во время операции горячего изостатического прессования давление оказывается в направлении, перпендикулярном поверхности крышки. Давление и высокая температура позволяют металлу, образующему основу, заполнять пустоты между нитями с нанесенным покрытием, образующими вставку. Объем вставки уменьшается на 23%. Выступ, таким образом, смещается вниз, а зазор с одной и другой стороны выступа устраняется. В конце процесса металл расплавлен; таким образом, элемент усилен нитями, которые заключены в массу. Описание похожей технологии приведено в патенте EP 831154.

Как это показано на фиг.2, взятой из патента FR 2886290, основной корпус 139, образованный вращением вокруг оси 140 и выполненный, например, из титанового сплава, содержит центральный внутренний участок относительно оси с высотой H', равной высоте контейнера. Его поверхность 142 скошена до первой закраины 143, имеющей высоту h и ширину d. На периферии данной закраины располагается вторая закраина 144, радиальные размеры которой завершают ширину контейнера. Ее поверхность 145 вытянута на высоту, которая меньше высоты поверхности первой кольцевой закраины. Произведено размещение кольцеобразной вставки 147, образованной пучком нитей с нанесенным покрытием, предварительно связанных между собой. На втором выступе, высота которого соответствует высоте центрального участка основного корпуса, прикреплено внешнее кольцо 146. Внешнее кольцо 147 приваривается таким образом, чтобы был сформирован паз с первым выступом. Крышка 148 содержит кольцевой выступ 149 и опирается на пучок нитей с нанесенным покрытием. Начиная с этого этапа, возвращаются к предыдущему способу.

На следующих фигурах чертежа изображен способ, который не носит ограничительного характера, практической реализации решения изобретения.

На фиг.3 изображена в поперечном разрезе и в перспективе часть изготавливаемого элемента с включенной в его состав вставкой. Основной корпус 2 металлической детали, выполненный, например, из титанового сплава, содержит верхнюю сторону 21, являющуюся периферийным краем 22; на удалении от края 22 произведена механическая обработка вырезанием выемки 23 с L-образным сечением. Данная выемка содержит сторону 23P, которая перпендикулярна верхней стороне 21, и сторону 23S, которая параллельна последней. Высота H стороны 23P и ширина L стороны 23S определяются в зависимости от размеров размещаемой вставки. Между выемкой 23 и краем 22 основной корпус 2 содержит участок поверхности края 24, размещенный на меньшей, чем поверхность 23S, высоте; выступ 25 образует сопряжение между двумя частями 23 и 22.

Вставка 3, образованная пучком нитей с нанесенным покрытием и имеющая прямоугольное поперечное сечение, размещается в выемке. Ее высота Hi немного меньше высоты стороны 23P, а ее ширина Li также меньше ширины стороны 23S.

Вставка, предпочтительно, может быть выполнена, но это не носит ограничительного характера, в соответствии с одним из методов, разъясненных в патенте FR 2886290. Это включает в себя структуру нитей с нанесенным покрытием, их изготовление, изготовление связанного участка основы нитей с нанесенным покрытием, жесткое соединение этого участка основы или с металлическим каркасом, на который он намотан, или с участком основы нижнего слоя, приваривание нитей при помощи лазера или путем электродной контактной сварки.

В случае, если вставка прямая, то она, предпочтительно, уплотнена и изготовлена по технологии, описание которой изложено в заявке на патент, поданной Заявителем под номером FR 0705454 26 июля 2007 года.

На основном корпусе 2 соответствующая крышка 4 установлена таким образом, чтобы она прилегала к различным частям основного корпуса с вставкой. Если быть более точным, то она содержит стенку основания 41, которая опирается на верхнюю сторону 21, стенку края 44, которая опирается на участок поверхности края 24, и боковую стенку 42, перпендикулярную двум стенкам 41 и 44. Эта боковая стенка содержит внутреннюю выемку 43. Выемка 43 имеет L-образное поперечное сечение и сторону 43P, перпендикулярную стенке основания 41. Эта сторона продолжается со стороны закраины 25, на которую она накладывается. Выемка содержит сторону 43S, которая параллельна стороне 23S выемки 23 основного корпуса 2 и упирается в верхнюю сторону вставки 3. Ширина стороны 43S равна ширине стороны 23S. Поскольку высота Hi вставки немного меньше высоты Н стороны 23P, стенка 42 соприкасается с последней своим участком поверхности 42P.

Крышка не прилегает к основному корпусу 2 в трех местах. Между верхней стороной 21 основного корпуса и выемкой 23 выполнен скос кромки, образующий зазор со стенкой основания 41. Этот зазор также может быть получен путем производства углубления в стенке основания. Зазор также формируется между стенкой края 44 и поверхностью края 24. Следует также отметить, что ширина Li вставки немного меньше ширины стороны 23S выемки 23, причем между стороной 43P выемки 43 крышки и вставкой образуется пространство.

После расположения, таким образом, крышки основного корпуса (приваренной и герметичной) конструкция подвергается обработке путем горячего изотермического прессования. На конструкцию оказывается давление, производящее усилия в двух направлениях PI и P2. Сила давления в направлении PI оказывается на внешнюю сторону крышки стенки основания 41 и стенки края 44, которые параллельны друг другу. Давление также оказывается в направлении P2, перпендикулярном направлению PI, на внешнюю сторону боковой стенки 42, которая перпендикулярна двум первым внешним сторонам.

Усилия, оказываемые на крышку в направлении PI, приводят к ее деформации параллельно сторонам 23P и 43P с уплотнением вставки в этом направлении и устранением зазора между стенками основания 41 и края 44 крышки 4 и верхней стороной 21 и стороной края 24 основного корпуса 2.

Зазор между стороной 43P выемки крышки и вставкой также устраняется посредством деформации крышки в результате приложения усилий давления в направлении P2.

Поскольку вставка имеет кольцеобразную форму, она не подвергается деформации в плоскости, перпендикулярной оси кольца.

На фиг.4 и 5 изображено имитационное моделирование деформаций, которые испытывают крышка и вставка. Вставка имеет осесимметричную форму, деформации ориентированы в направлении оси вставки.

Ввиду предполагаемых простых форм преимуществом способа согласно изобретению является возможность выполнять выемку на основном корпусе при помощи обычного фрезерного станка. Аналогичная ситуация распространяется на выемку на крышке.

Выемка может быть выполнена путем вращения для получения осесимметричного элемента. На фиг.6 изображено в перспективе и с частичным вырывом соединение основного корпуса 102 с крышкой 104.

Основной корпус 102 содержит выемку 123, полученную путем вращения вокруг его оси, для расположения вставки 103, имеющей кольцеобразную форму. Конструкция накрывается крышкой 104 с выемкой 143. Можно увидеть, что элементы аналогичны изображенным на фиг.3, но их цифровые позиции увеличены на 100. Вставка удерживается между выемкой 123 корпуса 102 и выемкой 143 крышки 104. Задачей изостатического прессования является прессование вставки 103 в направлении Pl. Стороны 142P и 143P выемки 143 скользят вдоль сторон 123P и 125 корпуса 102, сжимая вставку 103. Вторичное прессование обеспечивается усилиями в направлении P2, которые приводят к деформации стенки 142.

Вставка может быть выполнена сначала путем наматывания, а затем закрепления на выемке. Однако форма позволяет осуществлять наматывание непосредственно на выемку.

Изобретение позволяет выполнять элементы, которые не являются осесимметричными, как элемент, изображенный на фиг.7. Цифровые позиции обозначают части, аналогичные изображенным на фиг.3, но увеличенные на 200. Основной корпус 202 имеет вытянутую форму, которая делится на две полукруглые части, соединенные двумя прямолинейными частями. Выемка 223 имеет вытянутую форму с двумя полукруглыми частями и двумя прямолинейными частями. В этой выемке размещается вставка, имеющая соответствующую форму. Элемент содержит две стороны с двумя выемками 223, которые накрыты двумя крышками 204, каждая из которых содержит выемку 243.

Позицией 210 обозначен собранный элемент, готовый для обработки путем горячего изотермического прессования.

На фиг.8 показан пример элемента, который может быть выполнен с использованием данного способа. Вставка 3 утоплена в массу корпуса 2 (на фигуре видна на просвет). С целью придания элементу желаемой формы произведена его механическая обработка. Применение этой технологии позволяет также выполнять вытянутые элементы, такие как тяги для шасси летательного аппарата, хорошо работающие как на растяжение, так и на сжатие.

В целом в основном корпусе может быть легко выполнена выемка, которая не обязательно имеет кольцеобразную форму. Речь может идти, например, о прямолинейных участках. Механическая обработка резанием соответствующих выемок также легко осуществима.

Изобретение относится к способу изготовления металлической детали, усиленной керамическими волокнами. В основном металлическом корпусе, содержащем верхнюю сторону, формируется паз для вставки. Паз имеет форму выемки L-образного сечения со стороной, перпендикулярной верхней стороне, и стороной, параллельной верхней стороне. В пазу располагается вставка, образованная пучком волокон с металлической матрицей. На основном корпусе размещается металлическая крышка таким образом, чтобы она накрывала вставку, и приваривается на корпус. Крышка содержит внутреннюю выемку L-образного сечения, дополняющую форму выемки металлического корпуса с вставкой, причем крышка внешне выполнена таким образом, что усилия давления производятся перпендикулярно упомянутым сторонам выемки. После чего проводят горячее изостатическое прессование и механическую обработку элемента до получения желаемой формы. Обеспечивается упрощение способа получения деталей, усиленных керамическими волокнами. 13 з.п. ф-лы, 8 ил.

1. Способ изготовления металлической детали, усиленной керамическими волокнами, формирование паза для вставки в основном металлическом корпусе (2), содержащем верхнюю сторону (21), при этом в пазу располагают вставку (3), выполненную из волокон с металлической матрицей, на основном корпусе (2) размещают металлическую крышку (4) таким образом, чтобы она закрывала вставку (3), крышку после ее вакуумной установки приваривают на металлический корпус, конструкцию подвергают обработке горячим изостатическим прессованием, а обработанную конструкцию обрабатывают до получения желаемой формы, отличающийся тем, что паз имеет форму выемки (23) с L-образным сечением с двумя перпендикулярными друг другу сторонами (23Р и 23S), причем крышка (4) содержит внутреннюю выемку (43) с L-образным сечением, имеющую форму, дополняющую форму выемки (23) металлического корпуса с упомянутой вставкой (3), причем крышка (4) внешне выполнена таким образом, что усилия давления воздействуют перпендикулярно сторонам (23Р и 23S) выемки (23).

2. Способ по п.1, в котором выемка (23) металлического корпуса содержит сторону (23Р), перпендикулярную верхней стороне (21) основного металлического корпуса (2), и сторону (23S), параллельную верхней стороне (21) упомянутого корпуса (2).

3. Способ по п.1, в котором предварительно формируют вставку (3) путем наматывания нити с нанесенным покрытием, а затем ее размещают в выемке (23) основного металлического корпуса (2).

4. Способ по п.1, в котором вставку формируют путем наматывания нити с нанесенным покрытием непосредственно в выемке (23) основного металлического корпуса, причем последний образует оправку для наматывания.

5. Способ по п.3, в котором вставка имеет кольцеобразную форму.

6. Способ по п.4, в котором вставка имеет кольцеобразную форму.

7. Способ по п.5, в котором вставка образует осесимметричное кольцо.

8. Способ по п.6, в котором вставка образует осесимметричное кольцо.

9. Способ по п.5, в котором образованное вставкой кольцо содержит, по меньшей мере, один прямолинейный участок.

10. Способ по п.6, в котором образованное вставкой кольцо содержит, по меньшей мере, один прямолинейный участок.

11. Способ по п.3, в котором намотка имеет прямоугольное поперечное сечение, первая сторона намотки упирается в сторону выемки (23) основного металлического корпуса (2), а вторая сторона намотки упирается в другую сторону выемки (23).

12. Способ по п.4, в котором намотка имеет прямоугольное поперечное сечение, первая сторона намотки упирается в сторону выемки (23) основного металлического корпуса (2), а вторая сторона намотки упирается в другую сторону выемки (23).

13. Способ по п.1, в котором крышка содержит участок поверхности центрирования, взаимодействующий со стороной выемки (23) основного металлического корпуса, для центрирования и направления деформации крышки на основной корпус.

14. Способ по п.13, в котором сторона (23Р) перпендикулярна верхней стороне (21) основного металлического корпуса, в котором участок поверхности центрирования взаимодействует с упомянутой стороной (23Р) выемки, перпендикулярной его верхней стороне (21).

| Способ очистки газа от сероводо-РОдА и дВуОКиСи углЕРОдА | 1975 |

|

SU831154A1 |

| Способ получения композиционного материала,армированного волокнами | 1973 |

|

SU491440A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| EP 1099774 A, 16.05.2001. | |||

Авторы

Даты

2013-03-20—Публикация

2008-12-24—Подача