Настоящее изобретение относится к акустически активным и герметизирующим перегородкам в полостях конструкционных компонентов транспортных средств. Такие перегородки также известны как "стоечные заполнители".

Современные концепции транспортных средств и конструктивные схемы транспортных средств имеют многочисленные полости, которые должны быть загерметизированы, чтобы предотвращать попадание влаги и загрязнений, поскольку последние могут вызывать коррозию изнутри соответствующих деталей корпуса. Это применимо, в частности, к современным самостоятельным корпусным конструкциям, в которых тяжелая рамная конструкция заменена так называемыми "пространственными рамами". В случае последних используют легковесные конструкционно жесткие шасси, собранные из предварительно изготовленных пустотелых секций. Такие конструкции, в зависимости от конкретной системы, имеют ряд полостей, которые должны быть загерметизированы против проникновения влаги и загрязнений. Эти полости включают выступающие вверх А-, В- и С-стойки, поддерживающие конструкцию крыши, продольную балку крыши кузова, части крыльев или порог двери. В дополнение, эти полости передают обусловленный движением воздуха звук в форме неприятных шумов от движущегося транспортного средства и шум от встречного потока воздуха. Поэтому такие меры по герметизации также служат для снижения шумов и повышения комфортности езды в транспортном средстве.

Во время сборки автомобиля эти рамные детали и корпусные детали, содержащие полости, изготавливают предварительно из компонентов в виде тонкостенных половинок каркаса, которые позднее соединяют сваркой и/или клеевым связыванием так, чтобы сформировать замкнутую пустотелую секцию. В пределах этого описания такие компоненты в виде тонкостенных половинок каркаса после соединения называются "взаимосвязанными стенками", которые охватывают заключенную в них пустотелую секцию ("полость"). При таком типе конструкции полость в кузове на ранней стадии сборки в "белом" состоянии ("кузовной цех") корпуса транспортного средства соответственно является легкодоступной, так что детали уплотнений и шумоподавляющие перегородки (иногда называемые как "стоечные заполнители" или "заполняющие полость вставки") могут быть закреплены на этой ранней фазе сооружения корпуса путем механического подвешивания, вставлением в надлежащие крепежные устройства, отверстия, или приклеиванием или привариванием к стенкам полости.

В большинстве современных перегородок или стоечных заполнителей предполагается включение герметизирующего материала, размещенного на опорной детали или носителе. Носитель в основном изготавливают из жесткого материала, такого как твердый пластик, таким образом, что его форма приближена к форме герметизируемой полости. Комбинацию носителя/герметизирующего материала компонуют так, чтобы вставлять носитель в полость. Обычно герметизирующий материал активируют (термическим или химическим путем) для расширения (или "вспенивания") после вставления в полость так, что герметизирующий материал образует уплотнение со стенками полости. Таким образом, расширенный герметизирующий материал создает воздухонепроницаемое уплотнение между носителем и стенками полости.

Патентный документ WO 00/03894 А1 представляет легковесную расширяющуюся перегородку для герметизации полости в корпусе транспортного средства при предварительно заданной величине поперечного сечения полости. Эта перегородка включает жесткую опорную пластину, имеющую наружный периметр с формой, в основном соответствующей, но меньшей, чем форма поперечного сечения полости. Указанная перегородка включает термически расширяемый герметизирующий материал, закрепленный на наружном периметре жесткой опорной пластины, имеющий температурный диапазон активации, в котором материал расширяется. Опорную пластину формуют из материала, имеющего более высокую температуру плавления, чем температурный диапазон активации герметизирующего материала. При активации герметизирующий материал расширяется в радиальном направлении от жесткой опорной пластины для заполнения поперечного сечения полости между жесткой опорной пластиной и стенками полости.

Патентный документ WO 01/83206 А1 раскрывает комбинированную перегородку и упрочняющий сборный узел для применения внутри полости конструкционной детали для подавления звуков, передающихся через полость, и для создания упрочнения в направлении, поперечном относительно продольной оси конструкционной детали. Комбинированный сборный узел включает синтетический носитель, который включает внутреннюю площадь, краевой ободок и крепежный элемент, предпочтительно в форме защелки, пригодной для вставления в соответствующее отверстие в стенке конструкционной детали. Носитель охвачен по периметру сплошной лентой из упрочняющего материала, протяженного вокруг периметра носителя. Краевой ободок носителя может включать базовую стенку и опорный фланец для размещения на нем термически расширяемого материала.

Согласно прототипу, носителю обычно придают форму пластины. Эта пластина может быть сформирована из металла или из термопластических полимеров, в этом случае термопластические полимеры необязательно могут быть армированы волокном. Предпочтительными термопластическими полимерами являются полиамиды, полиимиды, полиоксипропилен или полиэтилентерефталат. Термопластический полимер имеет температуру плавления выше, чем температура расширения термически расширяемого материала. Несущую пластину, необязательно включающую опорную конструкцию, предпочтительно изготавливают инжекционным формованием. В предпочтительных вариантах исполнения несущую пластину из термопластического полимера и термически расширяемый материал либо формуют в одном соэкструзионном процессе, либо в последовательном процессе экструзии в той же установке для инжекционного формования.

В прототипной конструкции стоечного заполнителя несущая пластина действует как барьер, который, главным образом, обеспечивает уплотнение полости и который вносит умеренный вклад в характеристики акустического демпфирования готовой перегородки. Настоящее изобретение разрешает проблему повышения эффективности акустического демпфирования стоечных заполнителей, включающих термически инертный (при температурах, воздействию которых подвергают стоечный заполнитель) носитель, сделанный из термопластического материала, и термически расширяемый ("вспениваемый") материал, который, после вспенивания, заполняет пространство между носителем и внутренними стенками полости.

Согласно настоящему изобретению, эта проблема разрешена добавлением виброгасящего полимера к термопластическому материалу носителя. Таким образом, настоящее изобретение представляет вставку для герметизации и акустического демпфирования продольной полости, имеющей внутреннюю поверхность, включающую:

а) одну или более несущих пластин, сделанных из полимерного материала (А), который не деформируется, будучи нагретым до температуры не выше 180°С,

b) термически расширяемый материал (А),

в котором полимерный материал (А) включает

- основной полимер (А1), который обеспечивает механическую прочность несущей пластины, и

- по меньшей мере один виброгасящий полимер (А2).

Одну или многие несущие пластины предпочтительно изготавливают из полимерного материала (А), который не деформируется, будучи нагретым до температуры не выше 220°С.

Основной полимер (А1) может быть выбран из полимерных материалов, которые известны в прототипе для изготовления несущих пластин стоечных заполнителей. Например, он может быть выбран из группы, состоящей из сложного полиэфира, полипропилена, полиуретанов, полиамидов (РА) типа найлона, полифениленсульфидов (PPS), полифениленовых простых эфиров (РРЕ), полифениленсульфонов (PPSU), простых полиэфиримидов (PEI) и полифениленимидов (PPI). Основной полимер (А1) предпочтительно представляет собой полиамид.

Виброгасящий полимер (А2) предпочтительно выбирают в пределах группы, состоящей из термопластических полиуретанов (TPU) и блок-сополимеров (включающих линейные, а также радиальные блок-сополимеры) типов А-В, А-В-А, А-(В-А)n-2-В, А-(В-А)n-1 и (А-В)n-Y, в которых А представляет ароматический поливинильный ("жесткий") структурный блок, и В-блок представляет каучукоподобный ("мягкий") блок из полибутадиена, полиизопрена или тому подобного, который может быть частично или полностью гидрированным, Y представляет полифункциональное соединение, и "n" представляет целое число, равное по меньшей мере 3. Блоки по своему характеру могут быть "суживающимися", или градиентными, или состоять полностью из одного типа полимеризованного мономера.

Гидрированием В-блоков удаляют первоначально присутствующие двойные связи и повышают термическую стабильность блок-сополимера. Такие сополимеры могут быть предпочтительными в определенных вариантах осуществления настоящего изобретения.

Пригодные блок-сополимеры включают, но не ограничиваются таковыми, SBS (стирол-бутадиен-стирольные) сополимеры, SIS (стирол-изопрен-стирольные) сополимеры, SEPS (стирол-этилен-пропилен-стирольные) сополимеры, SEEPS (стирол-этилен-этилен-пропилен-стирольные) или SEBS (стирол-этилен-бутадиен-стирольные) сополимеры.

В особенности пригодные блок-сополимеры включают стирол-изопрен-стирольные тройные блок-сополимеры, а также полностью или частично гидрированные их производные, в которых полиизопреновый блок содержит относительно высокую долю мономерных фрагментов, производных из изопрена, имеющих 1,2- и/или 3,4-конфигурацию. Предпочтительно по меньшей мере около 50% полимеризованных изопреновых мономерных фрагментов имеют 1,2- и/или 3,4-конфигурации, причем остальные изопреновые фрагменты имеют 1,4-конфигурацию. Такие блок-сополимеры могут быть приобретены у фирмы Kuraray Co., Ltd. под торговой маркой HYBRAR, и также могут быть получены с использованием способов, описанных в Патенте США №4987194, включенном в данное описание ссылкой во всей его полноте.

В определенных предпочтительных вариантах осуществления изобретения "жесткие" блоки составляют от около 15 до около 30% по весу от блок-сополимера, и "мягкие" блоки составляют от около 70 до около 85% по весу от блок-сополимера. Температура стеклования "мягких" блоков предпочтительно варьируется от около -35°С до около 10°С, тогда как температура стеклования "жестких" блоков предпочтительно составляет от около 90°С до около 110°С. Индекс текучести расплава блок-сополимера предпочтительно составляет от около 0,5 до около 6 (по измерениям согласно стандарту ASTM D1238, при температуре 190°С, с нагрузкой 2,16 кг). Типично блок-сополимер будет иметь среднечисленную молекулярную массу от около 30000 до около 300000.

Примерами пригодных термопластических полиуретанов (TPU) являются такие, которые приготовлены традиционными способами реакцией диизоцианатов с составами, имеющими по меньшей мере две изоцианатных реакционноспособных группы на молекулу, предпочтительно с двухатомными спиртами. Пригодные используемые органические диизоцианаты включают, например, алифатические, циклоалифатические, арилалифатические, гетероциклические и ароматические диизоцианаты.

Конкретные примеры диизоцианатов включают алифатические диизоцианаты, например, такие как гексаметилендиизоцианат; циклоалифатические диизоцианаты, например, такие как изофорондиизоцианат, 1,4-циклогександиизоцианат, 1-метил-2,4- и -2,6-циклогександиизоцианат, и соответствующие смеси изомеров, 4,4'-, 2,4'- и 2,2'-дициклогексилметандиизоцианат, и соответствующие смеси изомеров; и ароматические диизоцианаты, например, такие как 2,4-толуилендиизоцианат, смеси 2,4- и 2,6-толуилендиизоцианатов, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат и 2,2'-дифенилметандиизоцианат, смеси 2,4'-дифенилметандиизоцианата и 4,4'-дифенилметандиизоцианата, модифицированные уретанами жидкие 4,4'-дифенилметандиизоцианаты и/или 2,4'-дифенилметандиизоцианаты, 4,4'-диизоцианато-1,2-дифенилэтан и 1,5-нафталиндиизоцианат.

Предпочтительно используют смеси изомерных дифенилметандиизоцианатов с содержанием 4,4'-дифенилметандиизоцианата более 96% по весу, и в особенности используют 4,4'-дифенилметандиизоцианат и 1,5-нафталиндиизоцианат. Вышеупомянутые диизоцианаты могут быть использованы по отдельности или в форме смесей друг с другом.

Соединения, реакционноспособные в отношении изоцианатных групп, включают, но не ограничиваются таковыми, полигидроксильные соединения, такие как сложные полиэфиры полиолов, простые полиэфиры полиолов или поликарбонаты полиолов, которые могут содержать атомы азота, фосфора, серы и/или кремния, или их смеси. В качестве полиолов предпочтительно используют линейные полиолы с концевыми гидроксильными группами, имеющие в среднем от около 1,8 до около 3,0 активных по Церевитинову атомов водорода на молекулу, предпочтительно от около 1,8 до около 2,2 активных по Церевитинову атомов водорода на молекулу, и имеющие среднечисленную молекулярную массу от 400 до 20000 г/моль. Эти линейные полиолы часто содержат небольшие количества нелинейных соединений, образовавшихся при их получении. Таким образом, их часто называют также как "главным образом линейные полиолы".

В качестве полиолов предпочтительно пригодны полигидроксильные соединения с двумя или тремя гидроксильными группами на молекулу в диапазоне среднечисленных молекулярных масс от 400 до 20000, предпочтительно в диапазоне от 1000 до 6000, которые являются жидкими при комнатной температуре, имеющими стеклообразное твердое/аморфное состояние или кристаллическими. Примерами являются ди- и/или трифункциональные полипропиленгликоли; также могут быть использованы статистические и/или блок-сополимеры этиленоксида и пропиленоксида. Еще одна группа простых полиэфиров, которые могут быть предпочтительно использованы, включает политетраметиленгликоли (поли(окситетраметилен)гликоль, политетрагидрофуран), которые получают кислотной полимеризацией тетрагидрофурана, причем среднечисленная молекулярная масса этих политетраметиленгликолей типично варьируется в диапазоне между 600 и 6000, предпочтительно в диапазоне от 800 до 5000.

Жидкие, стеклообразно аморфные или кристаллические сложные полиэфиры, которые могут быть получены конденсацией ди- или трикарбоновых кислот, например, таких как адипиновая кислота, себациновая кислота, глутаровая кислота, азелаиновая кислота, субериновая кислота, ундекандиовая кислота, додекандиовая кислота, 3,3-диметилглутаровая кислота, терефталевая кислота, изофталевая кислота, гексагидрофталевая кислота, димеризованная алифатическая кислота или их смеси, с диолами или триолами, имеющими низкую молекулярную массу, например, такими как этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, димеризованные алифатические спирты, глицерин, триметилолпропан или их смеси, также пригодны в качестве полиолов.

Еще одну группу полиолов, используемых для получения термопластических полиуретанов (TPU), составляют сложные полиэфиры, основанные на е-капролактоне, также известные как "поликапролактоны".

Однако могут быть также использованы сложные полиэфиры полиолов олеохимического происхождения. Эти сложные полиэфиры полиолов могут быть получены, например, полным раскрытием циклов эпоксидированных триглицеридов из смеси жиров, содержащих алифатические кислоты, которые, по меньшей мере частично, имеют олефиновую ненасыщенность, в реакции с одним или более спиртами с числом атомов углерода от 1 до 12, и последующей частичной переэтерификацией производных триглицеридов до сложных алкиловых эфиров полиолов с числом атомов углерода от 1 до 12 в алкильном радикале. Другими пригодными полиолами являются поликарбонаты полиолов и димеризованные диолы (фирмы Henkel), а также касторовое масло и его производные. Полибутадиены с гидроксильными функциональными группами, как приобретаемые, например, под торговой маркой "Poly-bd", могут быть использованы как полиолы для приготовления термопластических полиуретанов (TPU), используемых согласно изобретению.

Для получения TPU предпочтительно используют комбинации простых полиэфиров полиолов и стеклообразно аморфных или кристаллических сложных полиэфиров полиолов.

Полиолы предпочтительно имеют среднюю функциональность в отношении изоцианатов от около 1,8 до 2,3, предпочтительно от 1,9 до 2,2, конкретно около 2,0.

Термопластические полиуретаны также могут быть приготовлены дополнительным применением соединений со свойствами удлинителей цепи, подобных полиолам с низкой молекулярной массой, таким как этиленгликоль, пропиленгликоль или бутадиенгликоль, или диаминам с низкой молекулярной массой, таким как 1,2-диаминоэтилен, 1,3-диаминопропилен или 1,4-диаминобутан, или 1,6-диаминогексан.

В предпочтительных вариантах исполнения мягкие домены термопластического полиуретана выбирают из группы, состоящей из полиэтиленадипата, поли(1,4-бутенадипата), поли(этилен-1,4-бутенадипата), поли(гексаметилен-2,2-диметилпропиленадипата), поликапролактона, поли(диэтиленгликольадипата), поли(1,6-гександиолкарбоната) и полиокситетраметилена.

Другие виброгасящие полимеры (А2), пригодные для применения в настоящем изобретении, включают другие типы блок-сополимеров, содержащих как жесткие сегменты, так и мягкие сегменты, например, такие как полистирол-полидиметилсилоксановые блок-сополимеры, полисульфон-полидиметилсилоксановые блок-сополимеры, сложнополиэфирные-простые полиэфирные блок-сополимеры (например, сложноэфирные сополимеры, такие как продукты, синтезированные из диметилтерефталата, простой эфир политетраметиленгликоля и тетраметиленгликоль), поликарбонат-полидиметилсилоксановые блок-сополимеры, поликарбонат-простые полиэфирные блок-сополимеры, простые эфирамидные сополимеры, простые-сложные эфирэфирамидные сополимеры и тому подобные. Могут быть также использованы виброгасящие полимеры (А2), которые не являются блок-сополимерами, но которые в основном представляют собой взаимно тонкодиспергированные многофазные системы или сплавы, включающие смеси полипропилена с этилен-пропиленовыми каучуками (EPR) или этилен-пропилен-диеновыми мономерными каучуками (EPDM) (такие смеси часто бывают привитыми или сшитыми).

Виброгасящий полимер (А2) предпочтительно выбирают из полимеров или сополимеров, которые, в чистой форме, имеют температуру стеклования (как измеренную с использованием DSC - дифференциальной сканирующей калориметрии) в диапазоне от -25°С до +30°С. В предпочтительном варианте исполнения несущая пластина вставки включает по меньшей мере первый и второй виброгасящий полимер (А2), причем первый виброгасящий полимер (А2) в чистой форме имеет температуру стеклования в диапазоне от -25°С до 0°С, предпочтительно в диапазоне от -20 до -5°С, и второй виброгасящий полимер (А2) в чистой форме имеет температуру стеклования в диапазоне от 0,1 до 30°С, предпочтительно в диапазоне от 4 до 20°С.

Таким образом, виброгасящий полимер (А2) может быть выбран из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров, гидрированных стирол-изопреновых блок-сополимеров, стирол-изопрен-стирольных тройных блок-сополимеров и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров. В особенности является предпочтительным, чтобы вставка включала стирол-изопрен-стирольные тройные блок-сополимеры в качестве виброгасящего полимера (А2), одного или в смеси с другими виброгасящими полимерами (А2).

В предпочтительном варианте исполнения вставка включает по меньшей мере первый и второй виброгасящие полимеры (А2), причем первый виброгасящий полимер (А2) выбирают из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров, гидрированных стирол-изопреновых блок-сополимеров, и причем второй виброгасящий полимер (А2) выбирают из группы, состоящей из стирол-изопрен-стирольных тройных блок-сополимеров и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров. Первый виброгасящий полимер предпочтительно имеет температуру стеклования в диапазоне от -25 до 0,0°С, и второй виброгасящий полимер имеет температуру стеклования в диапазоне от 0,1 до 30°С.

Предпочтительно оба из первого и второго виброгасящих полимеров выбирают из стирол-изопрен-стирольных тройных блок-сополимеров (SIS) и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров. В особенности предпочтительны негидрированные тройные блок-сополимеры. Содержание стирола предпочтительно варьируется в диапазоне от 15 до 25%, более предпочтительно в диапазоне от 19 до 21%. Пригодными материалами являются, например, Hybrar® 5125 (с температурой стеклования по DSC: -13°С) для первого виброгасящего полимера, и Hybrar® 5127 (с температурой стеклования по DSC: +8°С) для второго виброгасящего полимера b), оба производятся фирмой Kuraray.

Виброгасящие полимеры (А2), упомянутые выше, известны как компоненты вспениваемых материалов, дающих пены с очень хорошими характеристиками демпфирования вибрации. Их раньше использовали в демпфирующих вибрацию устройствах в качестве термически расширяемого материала ("В" в смысле настоящего изобретения), которые размещали на носителе, но не как компоненты самого материала носителя. Примеры таких прототипных устройств приведены в патентных документах WO 2007/039308, WO 2007/039309 и в международной патентной заявке PCT/EP 2007/008141, не опубликованной на дату подачи настоящей патентной заявки.

Несущая пластина вставки предпочтительно содержит, относительно общего содержания полимера в несущей пластине, от 10 до 40% по весу, предпочтительно от 15 до 25% по весу, виброгасящего полимера (А2). Если первый и второй виброгасящие полимеры используют согласно вышеприведенному описанию, их массовое соотношение может варьироваться в диапазоне от 5:1 до 1:5, предпочтительно от 3:1 до 1:3, и более предпочтительно от 2:1 до 1:2.

В дополнение к полимерам А1 и А2, к которым относятся весовые соотношения в предшествующем абзаце, несущая пластина может содержать наполнители, например, типа карбоната кальция или сульфата бария. Носитель может быть также армирован волокном, например стеклянными волокнами.

Заполняющая полость вставка согласно настоящему изобретению может быть главным образом планарной. "Главным образом планарная" в контексте настоящего изобретения означает, что заполняющая полость вставка является относительно плоской и тонкой, и имеет максимальную толщину, которая является значительно меньшей, чем максимальная ширина вставки. Например, максимальная толщина вставки типично составляет менее 20% от максимальной ширины вставки. Обычно толщина термически расширяемого материала, который присутствует на периметре заполняющей полость вставки, варьируется от около 4 до около 10 мм. В этом контексте "толщина" означает размер заполняющей полость вставки, который перпендикулярен плоскости вставки и параллелен продольной оси пустотелой конструкционной детали, в которой должна быть размещены вставка.

В еще одном варианте исполнения несущая пластина вставки является изогнутой, как описано в международной патентной заявке PCT/EP 2007/007234, не опубликованной на дату подачи настоящей патентной заявки. Подобно этому документу, перегородка согласно настоящему изобретению может включать несущую пластину с наружным периметром и жгут из термически расширяемого материала вдоль основной части наружного периметра. Этот жгут охватывает центральную секцию несущей пластины, которая не покрыта термически расширяемым материалом. Наружный периметр определяет срединную плоскость, ограниченную наружным периметром, и центральная секция несущей пластины отогнута в сторону от срединной плоскости таким образом, что точка на центральной секции, которая дальше всего отстоит от срединной плоскости, лежит на расстоянии от срединной плоскости, которое составляет по меньшей мере 5% от максимальной линейной длины несущей пластины.

Пластину определяют как конструкцию, которая имеет толщину в направлении минимальной протяженности (называемой как "ось перпендикулярной плоскости"), которая составляет не более 10% от длины конструкции в направлении ее максимальной длины и не более 25% от минимальной ширины конструкции в направлении, перпендикулярном "оси перпендикулярной плоскости". В идеальном случае пластина является плоской, за исключением опорной конструкции для термически расширяемого материала В, который мог бы выступать из пластины. Однако в смысле одного варианта осуществления настоящего изобретения, центральная секция несущей пластины является изогнутой с образованием сводчатой или "дугообразной" конструкции, так что пластина имеет выпуклую "верхнюю" и вогнутую "нижнюю" поверхность. Вместо или в дополнение к этому изгибу или сводчатой конструкции, пластина может проявлять сосредоточенное распределение массы. Это значит, что масса пластины распределена неравномерно, но часть массы сконцентрирована вокруг одной или более выбранных точек. Более конкретно, масса может быть сосредоточена вокруг центра тяжести пластины или же, если пластина изогнута, вокруг точки на пластине, которая является ближайшей к центру тяжести изогнутой конструкции.

Термически расширяемый материал (В) может представлять собой любой материал, известный в области стоечных заполнителей. Он может быть изготовлен, например, из этилен-винилацетатных сополимеров (EVA), сополимеров этилена со сложными эфирами (мет)акриловой кислоты, которые необязательно также содержат (мет)акриловую кислоту, введенную пропорционально при полимеризации, статистических сополимеров или блок-сополимеров стирола с бутадиеном или изопреном или продукты их гидрирования. Последние также могут представлять собой тройные блок-сополимеры типа SBS, SIS, или продукты их гидрирования, SEBS или SEPS. В дополнение, полимерные композиции также могут содержать сшивающие реагенты, связующие средства, пластификаторы, а также дополнительные вспомогательные вещества и добавки.

В плане достижения достаточной способности к вспениванию и расширению, эти полимерные композиции также могут содержать пенообразующие вещества. В принципе пригодными в качестве пенообразующих веществ являются все известные пенообразователи, например, такие как "химические пенообразователи", которые выделяют газы в результате разложения, или "физические пенообразователи", то есть, расширяющиеся пустотелые бусинки. Примерами упомянутых первыми пенообразующих веществ являются азобисизобутиронитрил, азодикарбонамид, динитрозопентаметилентетрамин, 4,4'-оксибис(бензолсульфонилгидразид), дифенилсульфон-3,3'-дисульфогидразид, бензол-1,3-дисульфогидразид, пара-толуолсульфонилсемикарбазид. Примерами физических пенообразующих веществ являются расширяющиеся полимерные пустотелые микросферы, основанные на поливинилиденхлоридных сополимерах или акрилонитрил-(мет)акрилатных сополимерах, такие как имеющиеся в продаже на рынке, например, под наименованиями "Dualite®" и "Expancel®" от фирм Pierce & Stevens и Casco Nobel, соответственно. Термически расширяемый материал преимущественно имеет температуру активации выше 120°С и ниже 200°С.

Кроме того, в настоящем изобретении в качестве термически расширяемого материала (В) может быть использован термически расширяемый материал, описанный в патентном документе WO 2007/039309 и в международной патентной заявке PCT/EP 2007/008141 (не опубликованной на дату подачи настоящей патентной заявки).

Таким образом, термически расширяемый материал может быть выбран для соответствия следующим пунктам патентной формулы патентного документа WO 2007/039309:

"Термически расширяемый материал, который, будучи расширенным, имеет модуль накопления Юнга E' между 0,1 МПа и 1000 МПа, и коэффициент потерь выше 0,3 при температуре между -10 и +40°С в частотном диапазоне от 0 до 500 Гц.

Указанный термически расширяемый материал включает по меньшей мере один термопластический эластомер, по меньшей мере один неэластомерный термопластический полимер, по меньшей мере один стабилизатор или антиоксидант, по меньшей мере одно пенообразующее вещество и по меньшей мере один отвердитель.

Указанный термически расширяемый материал состоит по меньшей мере из одного пероксидного отвердителя.

Термически расширяемый материал в соответствии с известным изобретением состоит по меньшей мере из одного термопластического эластомера, выбранного из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров.

Далее, указанный термически расширяемый материал состоит по меньшей из одного неэластомерного термопластического полимера, выбранного из группы, состоящей из этилен-винилацетатных сополимеров и этилен-метилакрилатных сополимеров.

Термически расширяемый материал в соответствии с известным изобретением состоит по меньшей из одного неэластомерного термопластического полимера, выбранного из группы, состоящей из этилен-винилацетатных сополимеров и этилен-метилакрилатных сополимеров, и по меньшей мере одного термопластического эластомера, выбранного из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров.

Термически расширяемый материал в соответствии с указанным изобретением содержит менее 10 вес.% наполнителя.

Далее, термически расширяемый материал в соответствии с указанным изобретением состоит по меньшей мере из одного мономера или олигомера с олефиновой ненасыщенностью.

Термически расширяемый материал в соответствии с изобретением, состоящий по меньшей мере из одного С1-С6-алкил(мет)акрилата.

Термически расширяемый материал в соответствии с указанным изобретением, состоящий по меньшей мере из одного пластификатора.

В частности, термически расширяемый материал состоит по меньшей мере из одного воска.

Далее, термически расширяемый материал состоит по меньшей мере из одного латентного химического пенообразующего вещества.

Далее, термически расширяемый материал состоит по меньшей мере из одного полимерного средства для усиления липкости.

Термически расширяемый материал известного изобретения состоит по меньшей мере из одного активатора пенообразующего вещества.

Далее, термически расширяемый материал состоит по меньшей мере из одного мономера или олигомера с олефиновой ненасыщенностью, имеющего только одну углерод-углеродную двойную связь на молекулу.

Далее, термически расширяемый материал состоит по меньшей мере из одного стирол-изопрен-стирольного тройного блок-сополимера или полностью или частично гидрированного его производного, по меньшей мере с около 50% фрагментов полимеризованного изопренового мономера, имеющих 1,2- и/или 3,4-конфигурации.

Далее, термически расширяемый материал включает:

а) от 25 до 70% по весу по меньшей мере одного термопластического эластомера;

b) от 15 до 40% по весу по меньшей мере одного неэластомерного термопластического полимера;

с) от 0,01 до 2% по весу по меньшей мере одного стабилизатора или антиоксиданта;

d) от 2 до 15% по весу по меньшей мере одного пенообразующего вещества; и

е) от 0,5 до 4% по весу по меньшей мере одного отвердителя.

В частности, термически расширяемый материал включает:

а) от 35 до 55% по весу по меньшей мере одного термопластического эластомера, выбранного из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров;

b) от 20 до 35% по весу по меньшей мере одного неэластомерного термопластического полимера, выбранного из группы, состоящей из этилен-винилацетатных сополимеров и этилен-метилакрилатных сополимеров;

с) от 0,05 до 1% по весу по меньшей мере одного стабилизатора или антиоксиданта;

d) по меньшей мере одно латентное химическое пенообразующее вещество в количестве, эффективном для того, чтобы обеспечить расширение расширяемого материала по меньшей мере на 100% в объеме, будучи нагретым при температуре 150°С в течение по меньшей мере 20 минут;

е) от 0,5 до 4% по весу по меньшей мере одного пероксида; и

f) от 0,5 до 2% по весу по меньшей мере одного мономера или олигомера с олефиновой ненасыщенностью,

причем указанный термически расширяемый материал содержит менее 10% по весу наполнителя.

В частности, термически расширяемый материал включает:

а) от 25 до 70% по весу по меньшей мере одного термопластического эластомера;

b) от 15 до 40% по весу по меньшей мере одного неэластомерного термопластического полимера;

с) от 0,01 до 2% по весу по меньшей мере одного стабилизатора или антиоксиданта;

d) от 2 до 15% по весу по меньшей мере одного пенообразующего вещества;

е) от 0,5 до 4% по весу по меньшей мере одного отвердителя;

f) по меньшей мере одно полимерное средство для усиления липкости, в количестве вплоть до 10% по весу;

g) по меньшей мере один воск, в количестве вплоть до 10% по весу; и

h) по меньшей мере один пластификатор, в количестве вплоть до 5% по весу.

Далее, термически расширяемый материал в соответствии с изобретением включает:

а) от 35 до 55% по весу по меньшей мере одного стирол-изопренового блок-сополимерного термопластического эластомера, выбранного из группы, состоящей из стирол-изопреновых блок-сополимеров;

b) от 20 до 35% по весу по меньшей мере одного неэластомерного термопластического полимера, выбранного из группы, состоящей из этилен-винилацетатных сополимеров;

с) от 0,05 до 1% по весу по меньшей мере одного стабилизатора или антиоксиданта;

d) по меньшей мере одно латентное химическое пенообразующее вещество в количестве, эффективном для того, чтобы обеспечить расширение расширяемого материала по меньшей мере на 100% в объеме, будучи нагретым при температуре 150°С в течение по меньшей мере 20 минут;

е) от 0,5 до 4% по весу по меньшей мере одного органического пероксида;

f) от 0,5 до 2% по весу по меньшей мере одного С1-С6-алкил(мет)акрилата;

g) по меньшей мере одно полимерное средство для усиления липкости, в количестве вплоть до 10% по весу;

h) по меньшей мере один пластификатор, в количестве вплоть до 5% по весу; и

i) по меньшей мере один воск, в количестве вплоть до 10% по весу;

причем указанный термически расширяемый материал содержит менее 10% по весу наполнителя.

Более подробную информацию можно найти в описании патентного документа WO 2007/039309.

Альтернативно, термически расширяемый материал (В), используемый в настоящем изобретении, может соответствовать пунктам формулы изобретения международной патентной заявки PCT/EP 2007/008141 (не опубликованной на дату подачи настоящей патентной заявки).

Термически расширяемый материал, включающий:

а) от 3 до 40% по весу первого термопластического эластомера, имеющего первую температуру стеклования,

b) от 3 до 40% по весу второго термопластического эластомера, имеющего вторую температуру стеклования,

причем первая и вторая температуры стеклования различаются по меньшей мере на 10°С,

с) от 5 до 50% по весу по меньшей мере одного термопластического полимера, выбранного из группы, состоящей из полимеров и сополимеров по меньшей мере с одной пригодной для полимеризации С=С-двойной связью,

d) от 0 до 30% по весу по меньшей мере одного полимерного средства для усиления липкости,

е) по меньшей мере одно латентное химическое пенообразующее вещество в количестве, эффективном для того, чтобы обеспечить расширение расширяемого материала по меньшей мере на 50% в объеме, будучи нагретым при температуре 150°С в течение по меньшей мере 20 минут,

причем сумма компонентов от а) до е) составляет менее 100% по весу, и остальное до 100% по весу количество приходится на дополнительные компоненты или вспомогательные добавки.

Далее, в указанном термически расширяемом материале первый термопластический эластомер а) и/или второй термопластический эластомер b) выбирают из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров.

Далее, компоненты а) и b) выбирают из стирол-изопрен-стирольных тройных блок-сополимеров и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров.

В частности, первый термопластический эластомер а) имеет температуру стеклования в диапазоне от -25 до 0,0°С, предпочтительно в диапазоне от -20 до -5°С, второй термопластический эластомер b) имеет температуру стеклования в диапазоне от 0,1 до 30°С, предпочтительно в диапазоне от 4 до 20°С.

Далее, по меньшей мере один термопластический полимер с) выбирают из группы, состоящей из этилен-винилацетатных сополимеров и этилен-метилакрилатных сополимеров.

В частности, по меньшей мере одно полимерное средство d) для усиления липкости присутствует в количестве от 1 до 20% по весу.

Далее, полимерное средство d) для усиления липкости выбирают из алифатических углеводородных смол.

Указанный термически расширяемый материал отверждают или предварительно отверждают облучением актиничным излучением, и/или который содержит в качестве дополнительного компонента по меньшей мере один химический отвердитель как компонент f).

Указанный отвердитель f) основан на сере и/или сернистых соединениях, предпочтительно смеси элементарной серы и по меньшей мере одного органического ди- или полисульфида.

Термически расширяемый материал характеризуется по меньшей мере одним из следующих условий для относительных количеств компонентов:

компонент а) присутствует в количестве от 5 до 20% по весу, предпочтительно от 8 до 16% по весу;

компонент b) присутствует в количестве от 15 до 40% по весу, предпочтительно от 20 до 35% по весу;

компонент с) присутствует в количестве от 10 до 25% по весу, предпочтительно от 12 до 20% по весу;

компонент d) присутствует в количестве от 2 до 10% по весу, предпочтительно от 3 до 8% по весу;

компонент е) присутствует в количестве от 1 до 20% по весу, предпочтительно от 2 до 10% по весу;

химический отвердитель f) присутствует в количестве от 0,2 до 5% по весу, предпочтительно от 0,7 до 2% по весу;

причем сумма компонентов а)-f) составляет менее 100% по весу, и остальное до 100% по весу количество приходится на дополнительные компоненты или вспомогательные добавки.

Указанный термически расширяемый материал включает:

а) от 5 до 20% по весу первого термопластического эластомера, выбранного из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров, который имеет температуру стеклования в диапазоне от -25 до 0,0°С,

b) от 15 до 40% по весу второго термопластического эластомера, выбранного из группы, состоящей из термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров и гидрированных стирол-изопреновых блок-сополимеров, который имеет температуру стеклования в диапазоне от 0,1 до 30°С,

с) от 10 до 25% по весу по меньшей мере одного термопластического полимера, выбранного из группы, состоящей из этилен-винилацетатных сополимеров и этилен-метилакрилатных сополимеров,

d) от 2 до 10% по весу по меньшей мере одного полимерного средства для усиления липкости,

е) по меньшей мере одно латентное химическое пенообразующее вещество в количестве, эффективном для того, чтобы обеспечить расширение расширяемого материала по меньшей мере на 50% в объеме, будучи нагретым при температуре 150°С в течение по меньшей мере 20 минут,

f) от 0,5 до 4% по весу по меньшей мере одного отвердителя на основе серы и/или сернистых соединений,

причем сумма компонентов а)-f) составляет менее 100% по весу, и остальное до 100% по весу количество приходится на дополнительные компоненты или вспомогательные добавки.

В термически расширяемом материале дополнительные компоненты или вспомогательные добавки включают одно или более из:

g) от 5 до 49% по весу наполнителей,

h) от 2 до 20% по весу пластификатора,

i) от 1 до 5% по весу катализатора отверждения,

k) от 0,05 до 5% по весу антиоксиданта и/или стабилизатора,

l) от 0,05 до 5% по весу ускоряющего средства,

m) от 1 до 10% по весу мочевины,

причем катализатор i) отверждения выбирают из соединений цинка,

а ускоряющее средство l) выбирают из тиазола и сульфенамидов, и их смесей.

Как правило, термически расширяемый (с тепловым расширением) материал полностью охватывает несущую пластину и предпочтительно расположен на U-образной границе или радиальной канавке, образуя опорную конструкцию, в результате чего, как правило, термически расширяемый материал выступает из открытой стороны U-образной части. Однако возможны также L-образные опорные конструкции. Обычно, но не обязательно, несущая пластина и опорная конструкция будут сделаны из одного и того же материала. Если несущую пластину и опорную конструкцию делают из одного и того же термопластического материала, их обычно отливают вместе в одной единичной стадии инжекционного формования.

В других вариантах исполнения перегородка включает две параллельные несущие пластины с термически расширяемым материалом (В), размещенным между ними, по меньшей мере вдоль периферийной секции пластин.

Форма поперечного сечения вставки или перегородки будет приспособлена к поперечному сечению стойки или пустотелого рамного элемента, благодаря чему, в нерасширенной и неотвержденной форме, поперечное сечение носителя перегородки плюс расширяемого материала является меньшим, чем поперечное сечение проема в пустотелом рамном элементе или стойке. Это позволяет обрабатывающим текучим средам, типа обезжиривающих текучих сред, фосфатирующих текучих сред и краски для электростатического покрытия, беспрепятственно протекать через пустотелые рамные элементы и стойки и полностью смачивать их внутренние стенки. Термически расширяемую полимерную композицию активируют в печи для электростатического покрытия (иногда также называемую как "печь кузовного цеха") во время отверждения электростатического покрытия. В этот момент термически расширяемый материал (В) расширяется радиально вокруг периметра перегородки, будучи по возможности направляемым стенками опорной конструкции, отверждается и прочно прилипает к внутренним стенками пустотелых рамных элементов или стоек, тем самым эффективно герметизируя эти пустотелые элементы.

Как обычно в области настоящего изобретения, вставка или перегородка предпочтительно включает по меньшей мере один крепежный элемент или фиксатор для крепления перегородки в полости. Любое из устройств, известных в технологии как пригодное для крепления носителя, несущего на себе расширяемый материал, к внутренней стенке конструкционной детали в полости, может быть использовано как крепежный элемент в заполняющих полость вставках или перегородках согласно настоящему изобретению, и выбор конкретной конструкции не представляется в особенности критическим. Например, крепежный элемент может включать два или более упруго сминаемых шипа, конфигурированных для вдавливания с фиксацией в отверстие в конструкционной детали. Каждый шип может включать ножку, несущую удерживающую головку, которая выступает под углом к ножке так, чтобы сформировать крючок. Такой крепежный элемент вставляют в отверстие в стенке полости с приложением небольшого усилия, обуславливая обратимое изгибание ножек вместе и навстречу друг другу. После того как ножки прошли в отверстие, они возвращаются в свое нормальное положение, отодвигаясь друг от друга. Это позволяет удерживающим головкам зацепиться за наружную поверхность стенки конструкционной детали вокруг периметра отверстия, тем самым препятствуя легкому извлечению крепежного элемента через отверстие и фиксируя заполняющую полость вставку внутри полости. Фиксирование перегородки таким образом, чтобы предотвратить ее легкое смещение, является весьма желательным, поскольку в противном случае обработка этой конструкционной детали, которая обычно происходит во время сборки транспортного средства перед нагреванием и активацией расширяемого материала, будет с высокой вероятностью приводить к тому, что перегородка уже не будет правильно позиционирована в желательном месте внутри полости.

Другие типы крепежных элементов также могут быть использованы для этой цели, в том числе, например, фиксаторы типа "рождественской елки" (типично изготавливаемые из упругого пластика), имеющие удлиненную часть с многочисленными наклонными выступами. Заполняющая полость вставка или перегородка может иметь один крепежный элемент или многочисленные крепежные элементы, одного и того же типа или различных типов.

Как правило, крепежный элемент радиально выступает из перегородки и может быть в основном параллельным срединной плоскости перегородки или находиться в срединной плоскости перегородки. Крепежные элементы (фиксаторы) предпочтительно изготовлены из того же материала, что и несущая пластина, и отформованы в виде единой цельной детали вместе с несущей пластиной в одной стадии инжекционного формования. Термически расширяемый материал (В) обычно будет размещен так, чтобы окружать основание фиксатора (секцию фиксатора, которая образует соединение с несущей пластиной), чтобы отверстие в стенке носителя, в которое вставлен фиксатор, было закрыто и загерметизировано расширившимся и отвержденным термически расширяемым материалом.

Как обычно в области стоечных заполнителей или перегородок, несущую пластину, возможно, вместе с опорной конструкцией для термически расширяемого материала и фиксаторов изготавливают инжекционным формованием расплавленного материала для несущей пластины в литейной форме. Для изготовления несущей пластины согласно настоящему изобретению возможны две методики. В первой методике основной полимер (А1) для получения несущей пластины смешивают с одним или более виброгасящим(-ми) полимером(-ами) (А2) перед впрыскиванием смеси в литейную форму. Эта смесь может быть приготовлена либо смешением расплавленных полимеров (А1) и (А2), либо смешением частиц, например, гранул, твердых полимеров перед расплавлением их нагреванием. Во второй методике расплавленные полимеры (А1) и (А2) впрыскивают в литейную форму одновременно, но по отдельности.

Таким образом, настоящее изобретение также включает два способа получения несущей пластины согласно настоящему изобретению. В первом варианте осуществления настоящее изобретение относится к способу получения вставки для герметизации и акустического демпфирования согласно настоящему изобретению, включающему стадию, в которой проводят инжекционное формование несущей пластины, как стадию 1, в которой основной полимер (А1) и один или более виброгасящий(-щие) полимер(-ры) (А2) смешивают перед стадией 1 или в ходе ее исполнения. Во втором варианте осуществления настоящее изобретение относится к способу получения вставки для герметизации и акустического демпфирования согласно настоящему изобретению, включающему стадию, в которой проводят инжекционное формование несущей пластины, как стадию 1, в которой основной полимер (А1) и один или более виброгасящий(-щие) полимер(-ры) (А2) одновременно впрыскивают в литейную форму в стадии 1.

На несущую пластину, полученную в стадии 1 инжекционным формованием, предпочтительно отформовывают термически расширяемый материал (В) в стадии 2. Но также возможно изготовление термически расширяемого материала (В) независимо от несущей пластины, например, экструзией его в форме жгута. Этот жгут может быть затем разрезан и закреплен на несущей пластине некоторыми крепежными средствами.

Наконец, настоящее изобретение также включает способ демпфирования вибрации, которая обусловлена потоком воздуха или порождается конструкцией, в продольной полости, причем указанный способ включает стадии, в которых:

а) внутрь указанной полости помещают заполняющую полость вставку согласно настоящему изобретению в предварительно заданное положение внутри указанной продольной полости, и

b) нагревают указанный термически расширяемый материал до температуры, эффективной для того, чтобы вызвать расширение указанного термически расширяемого материала (В) и приведение в контакт с внутренней поверхностью указанной полости, тем самым герметизируя указанную полость. Как обычно в области настоящего изобретения, нагревание проводят в печи, в которой отверждают ("запекают") первый покровный слой корпуса транспортного средства, обычно состоящий из электростатического покрытия. В этой печи корпус автомобиля нагревают до температуры в диапазоне от 110 до 150°С. Поэтому термически расширяемый материал (В) выбирают так, чтобы он необратимо расширялся и отверждался в этом температурном диапазоне.

Пример

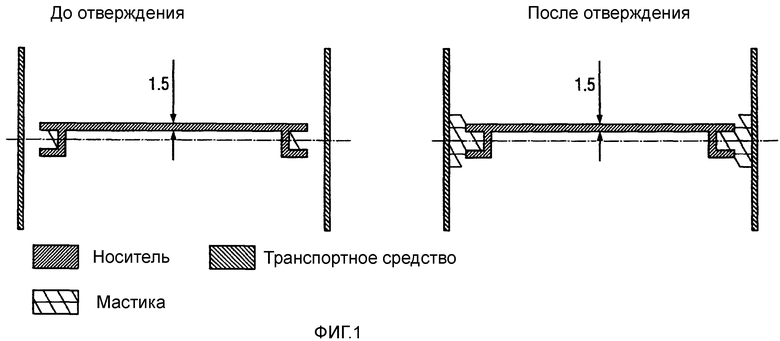

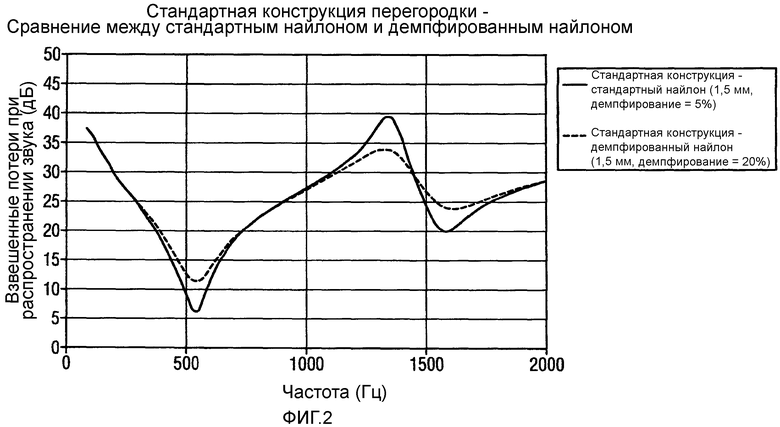

Чтобы показать преимущества концепции настоящего изобретения, рассчитывали взвешенные потери при распространении звука для двух перегородок согласно Фигуре 1 (после вспенивания). В сравнительном расчете параметры демпфирования несущей пластины принимали на уровне 5%. Для соответствующей изобретению несущей пластины, содержащей тройной блок-сополимер SIS, взвешенные потери при распространении звука были рассчитаны на уровне 20%-ного демпфирования. Толщина несущей пластины в обоих случаях составляла 1,5 мм.

Фигура 2 показывает рассчитанные взвешенные потери при распространении звука в децибелах (дБ) как функцию частоты. Расчет показывает улучшение характеристик взвешенных потерь при распространении звука в важных областях первой и второй резонансных частот (около 500 Гц и около 1500 Гц, соответственно), вплоть до 6 дБ, когда кривую для 5%-ного демпфирования сравнивают с кривой для 20%-ного демпфирования.

Фигуры

Фигура 1:

Стандартная конструкция перегородки. Перегородка состоит из несущей пластины с толщиной 1,5 мм и опорной конструкции, формирующей канавку для термически расширяемого материала вдоль ее периметра, здесь показанных в поперечном разрезе. В нерасширенной форме термически расширяемый материал ("мастика") заполняет канавку несущей конструкции и оставляет свободное пространство между перегородкой и внутренними стенками полости транспортного средства (левая фигура). После расширения и отверждения (правая фигура) расширенный материал заполняет пространство между несущей пластиной и внутренними стенками полости.

Фигура 2: Расчетные взвешенные потери при распространении звука в дБ для перегородки из фигуры 1 в зависимости от частоты, показывающие кривую для несущей пластины с 5%-ным демпфированием (стандартный найлон, для сравнения) и 20%-ным демпфированием (содержащей тройной блок-сополимер SIS) согласно изобретению).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАВКОЕ КЛЕЯЩЕЕ ВЕЩЕСТВО | 2014 |

|

RU2657054C2 |

| ТЕРМОПЛАВКАЯ КОНТАКТНО-КЛЕЕВАЯ КОМПОЗИЦИЯ И АДГЕЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2474598C2 |

| МИКРОГЕЛЬСОДЕРЖАЩАЯ ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2372364C2 |

| ИЗОПРЕНОВЫЙ СОПОЛИМЕР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2598376C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 1997 |

|

RU2185765C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2010 |

|

RU2522429C2 |

| ТЕРМОПЛАВКОЕ КЛЕЙКОЕ ВЕЩЕСТВО | 2014 |

|

RU2646067C2 |

| ТЕРМОПЛАВКИЙ КЛЕЙ | 2012 |

|

RU2613965C2 |

| ГИДРИРОВАННЫЙ КАУЧУК С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ В ТЕРМОПЛАСТИЧЕСКИХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЯХ | 2016 |

|

RU2728997C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ БЛОК-СОПОЛИМЕРЫ И ПРОЦЕСС ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2433152C2 |

Изобретения относятся к области транспортного машиностроения. Вставка для герметизации и акустического демпфирования продольной полости, имеющей внутреннюю поверхность, включает одну или более несущих пластин и термически расширяемый материал. Несущие пластины изготовлены из полимерного материала, который не деформируется при нагреве до температуры не выше 180°С. Термически расширяемый материал, в частности полимерный материал, включает основной полимер и виброгасящий полимер. Основной полимер придает механическую прочность несущей пластине. Способ получения вставки для герметизации и акустического демпфирования по первому варианту включает стадию, в которой проводят инжекционное формование несущей пластины. На указанной стадии основной полимер и виброгасящий полимер смешивают до или во время формования несущей пластины. Способ получения вставки для герметизации и акустического демпфирования по второму варианту включает стадию, в которой основной полимер и виброгасящий полимер одновременно впрыскивают в литейную форму. Способ демпфирования вибрации, которая обусловлена потоком воздуха или конструкцией, включает стадии, на которых внутрь полости помещают заполняющую полость вставку в предварительно заданное положение внутри продольной полости. Нагревают указанный термически расширяемый материал для того, чтобы вызвать расширение материала и приведение в контакт с внутренней поверхностью полости, тем самым герметизируя полость. Достигается повышение виброизоляции и герметизации конструкционных компонентов транспортных средств. 4 н. и 6 з.п. ф-лы, 2 ил.

1. Вставка для герметизации и акустического демпфирования продольной полости, имеющей внутреннюю поверхность, включающая

a) одну или более несущих пластин, изготовленных из полимерного материала (А), который не деформируется, будучи нагретым до температуры не выше 180°С,

b) термически расширяемый материал (В),

в которой полимерный материал (А) включает

- основной полимер (А1), который придает механическую прочность несущей пластине, и который выбирают из группы, состоящей из: сложного полиэфира, полипропилена, полиуретанов, полиамидов, полифениленсульфидов, простых полифениленэфиров, полифениленсульфонов, простых полиэфиримидов и полифениленимидов, и

- по меньшей мере один виброгасящий полимер (А2), который выбирают из группы, состоящей из: термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров, гидрированных стирол-изопреновых блок-сополимеров, стирол-изопрен-стирольных тройных блок-сополимеров и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров.

2. Вставка по п.1, где вставка включает по меньшей мере первый и второй виброгасящий полимер (А2), причем первый виброгасящий полимер (А2) выбирают из группы, состоящей из: термопластических полиуретанов, стирол-бутадиеновых блок-сополимеров, гидрированных стирол-бутадиеновых блок-сополимеров, стирол-изопреновых блок-сополимеров, гидрированных стирол-изопреновых блок-сополимеров, и второй виброгасящий полимер (А2) выбирают из группы, состоящей из: стирол-изопрен-стирольных тройных блок-сополимеров и гидрированных стирол-изопрен-стирольных тройных блок-сополимеров.

3. Вставка по п.2, в которой виброгасящий полимер (А2) выбирают из полимеров или сополимеров, которые, в чистой форме, имеют температуру стеклования в диапазоне от -25°С до +30°С.

4. Вставка по п.3, где вставка включает по меньшей мере первый и второй виброгасящий полимер (А2), причем первый виброгасящий полимер (А2), в чистой форме, имеет температуру стеклования в диапазоне от -25°С до 0°С, предпочтительно в диапазоне от -20 до -5°С, и второй виброгасящий полимер (А2), в чистой форме, имеет температуру стеклования в диапазоне от 0,1 до 30°С, предпочтительно в диапазоне от 4 до 20°С.

5. Вставка по п.2, где вставка включает стирол-изопрен-стирольные тройные блок-сополимеры в качестве виброгасящего полимера (А2), по отдельности или в смеси с другими виброгасящими полимерами (А2).

6. Вставка по любому из пп.1-5, в которой несущая пластина вставки содержит, относительно общего содержания полимера в несущей пластине, от 10 до 40% по весу, предпочтительно от 15 до 25% по весу, виброгасящего полимера (А2).

7. Способ получения вставки для герметизации и акустического демпфирования по любому из пп.1-6, включающий стадию, в которой проводят инжекционное формование несущей пластины как стадию 1, в которой основной полимер (А1) и виброгасящий полимер (А2) смешивают до или во время стадии 1.

8. Способ получения вставки для герметизации и акустического демпфирования по любому из пп.1-6, включающий стадию, в которой проводят инжекционное формование несущей пластины как стадию 1, в которой основной полимер (А1) и виброгасящий полимер (А2) одновременно впрыскивают в литейную форму в стадии 1.

9. Способ по п.7 или 8, в котором на несущую пластину, полученную в стадии 1 инжекционным формованием, отформовывают термически расширяемый материал (В) как стадию 2.

10. Способ демпфирования вибрации, которая обусловлена потоком воздуха или порождается конструкцией, в продольной полости, причем указанный способ включает стадии, на которых:

a) внутрь указанной полости помещают заполняющую полость вставку по любому из пп.1-6 в предварительно заданное положение внутри указанной продольной полости, и

b) нагревают указанный термически расширяемый материал до температуры, эффективной для того, чтобы вызвать расширение указанного термически расширяемого материала (В) и приведение в контакт с внутренней поверхностью указанной полости, тем самым герметизируя указанную полость.

| US 6146565 А, 14.11.2000 | |||

| US 6368438 В1, 09.04.2002 | |||

| МАТЕРИАЛ ДЛЯ ШУМОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ, КОМПЛЕКТ ДЕТАЛЕЙ ШУМОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ДЛЯ САЛОНА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2005 |

|

RU2296066C1 |

Авторы

Даты

2013-04-10—Публикация

2008-12-16—Подача