Изобретение относится к системе транспорта и разгрузки горной массы с использованием самоходного транспортного оборудования в подземных горных выработках, а именно к комплексам для разгрузки подземных автомобилей-самосвалов в приемный бункер, размещенный под горной выработкой, по которой осуществляется транспортирование горной массы.

Известен принятый за прототип комплекс для разгрузки подземных автомобилей-самосвалов в приемный бункер, состоящий из размещенного под опорной поверхностью горной выработки приемного бункера с возможностью разгрузки в него горной массы из подземного автомобиля-самосвала, перекрывающей бункер сверху шарнирно закрепленной плиты (ляды), кинематически связанной стальным проволочным канатом с огибанием им отклоняющего блока с лебедкой и с возможностью поворота плиты относительно шарнира вверх (Справочник «Подземный транспорт шахт и рудников». Под общ. ред. Пейсаховича Г.Я. и Ремизова И.П. М.: Недра, 1985, с.392-393, рис.24.2).

Однако недостатком известного комплекса является ограничение грузоподъемности перемещаемых по подземным горным выработкам автомобилей-самосвалов при соответствующем снижении производительности самоходного транспортного оборудования, что обусловлено ограниченной площадью поперечного сечения горных выработок.

Техническим результатом изобретения является обеспечение возможности в горных выработках ограниченного поперечного сечения использовать самосвалы увеличенной грузоподъемности за счет увеличения длины кузова с обеспечением снижения капитальных затрат при проходке и креплении горных выработок и увеличения производительности подземного автомобильного транспорта или уменьшения количества используемых автомобилей-самосвалов при обеспечении той же производительности.

Технический результат достигается тем, что в комплексе для разгрузки подземных автомобилей-самосвалов в приемный бункер, состоящем из размещенного под опорной поверхностью горной выработки приемного бункера с возможностью разгрузки в него горной массы из подземного автомобиля-самосвала, перекрывающей бункер сверху шарнирно закрепленной плиты, кинематически связанной стальным проволочным канатом, с огибанием им отклоняющего блока с лебедкой и с возможностью поворота плиты относительно шарнира, плита шарнирно установлена на стенке бункера со стороны, противоположной направлению заезда груженого автомобиля-самосвала, и выполнена в виде двуплечего рычага относительно шарнира, а второе плечо рычага выполнено Г-образной формы с ориентацией выступа вниз относительно опорной поверхности горной выработки, причем внешняя часть выступа спрофилирована по дуге окружности, соответствующей радиусу передних колес автомобиля-самосвала, на свободном конце плиты на ее краях закреплены нормально ориентированные к ней кронштейны, концы которых с помощью двух стальных проволочных канатов через отклоняющие блоки кинематически связаны с барабанами лебедки, снабженными общим приводом, состоящим из двигателя, редуктора и нормально замкнутого тормоза, при этом отклоняющие блоки и барабаны с приводом лебедки размещены на противоположной внешней стенке приемного бункера с помощью соответствующих кронштейнов, а мощность двигателя привода лебедки выбрана из условия его работы в генераторном режиме при нагружении плиты задними колесами автомобиля-самосвала в процессе его разгрузки.

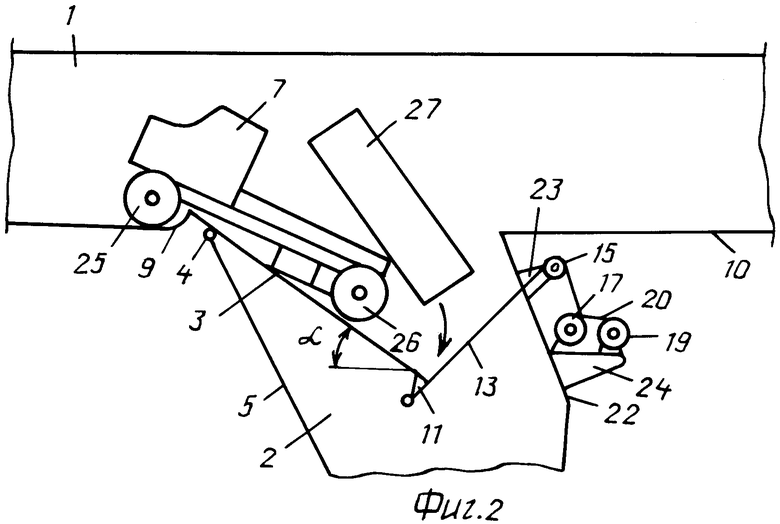

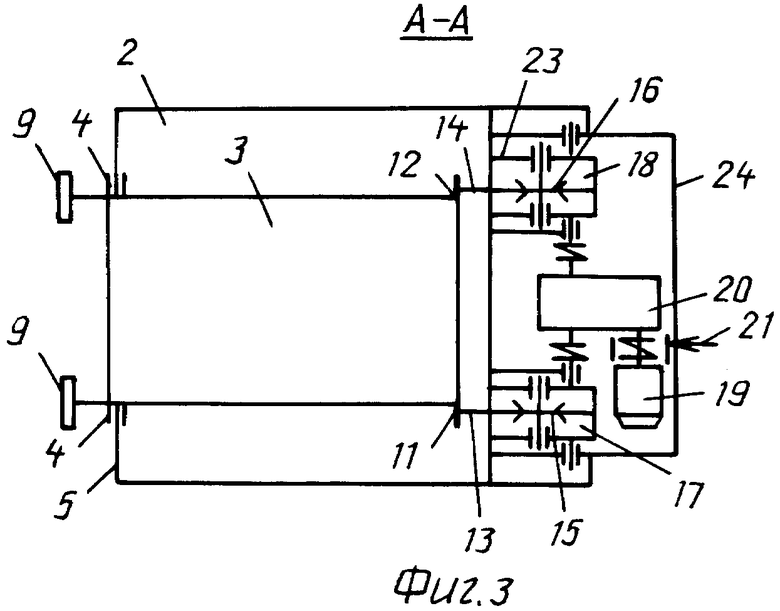

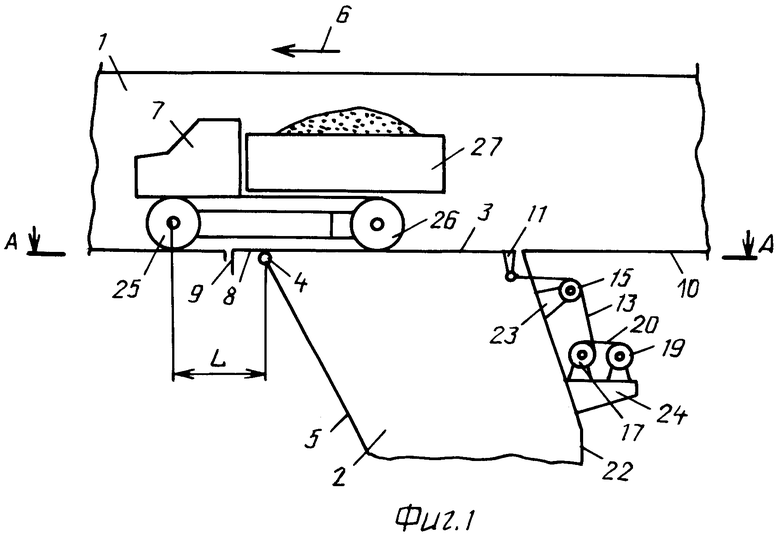

Комплекс представлен на фиг.1 - вид сбоку в исходном положении автомобиля-самосвала перед разгрузкой, на фиг.2 - то же в процессе его разгрузки, на фиг.3 - вид А по фиг.1.

Комплекс для разгрузки подземных автомобилей-самосвалов в приемный бункер состоит из размещенной в горной выработке 1 над приемным бункером 2 плиты 3, которая шарнирно 4 установлена на стенке 5 бункера 2 со стороны, противоположной направлению 6 заезда груженого автомобиля-самосвала 7. При этом плита 3 выполнена в виде двуплечего рычага относительно шарнира 4, а второе плечо 8 выполнено Г-образной формы с ориентацией выступа 9 вниз относительно опорной поверхности 10 горной выработки 1. Причем внешняя часть выступа 9 спрофилирована по дуге окружности, соответствующей радиусу передних колес автомобиля-самосвала 7. В исходном положении верхняя плоскость плиты 3 совпадает с плоскостью опорной поверхности 10 горной выработки 1. На свободном конце плиты 3 на ее краях закреплены нормально ориентированные к ней кронштейны 11 и 12, концы которых с помощью двух стальных проволочных канатов 13 и 14 через отклоняющие блоки 15 и 16 кинематически связаны с барабанами 17 и 18 лебедки, снабженными общим приводом, состоящим из двигателя 19, редуктора 20 и нормально замкнутого тормоза 21. Отклоняющие блоки 15, 16 и барабаны 17, 18 с приводом 19, 20, 21 размещены на противоположной внешней стенке 22 приемного бункера 2 с помощью соответствующих кронштейнов 23 и 24. 25, 26 - передние и задние колеса автомобиля-самосвала, 27 - его кузов. L - удаление передних колес 25 автомобиля-самосвала 7 от шарнира 4 плиты 3 в момент разгрузки его кузова 27 в бункер 2, α - угол наклона плиты 3 при разгрузке автомобиля-самосвала 7.

Комплекс действует следующим образом. Груженый автомобиль-самосвал 7, двигающийся по горной выработке 1 в направлении 6, останавливается над бункером 2 в положении, определяемом соответствующим знаком (не показан), установленным в горной выработке 1, при котором передние колеса 25 автомобиля-самосвала 7 размещаются на расстоянии L от шарнира 4 плиты 3, а задние колеса 26 размещаются на плите 3 (фиг.1). При этом автомобиль-самосвал 7 к бункеру 2 может подъезжать как в указанном направлении 6, так и в противоположном направлении, двигаясь в сторону бункера 2 задним ходом. Плита 3 в исходном положении удерживается в горизонтальном положении заторможенными с помощью нормально замкнутого тормоза 21 барабанами 17 и 18 лебедки. Далее водитель автомобиля-самосвала 7 дистанционно выключает тормоз 21 лебедки. Под действием крутящего момента, создаваемого давлением задних колес 26 на плиту 3, последняя поворачивается по часовой стрелке относительно шарнира 4 до положения, соответствующего заданному углу α ее наклона к горизонту, который, в свою очередь, определяется принятой канатоемкостью барабанов 17 и 18 лебедки. При повороте плиты 3 автомобиль-самосвал 7 под действием синусоидальной составляющей его веса начнет смещаться в обратном направлении (по отношению к направлению 6) до упора его передних колес 25 в Г-образный выступ 9 второго плеча 8 плиты 3 (фиг.2). В этом положении включается механизм разгрузки кузова 27 автомобиля самосвала 7, а находящаяся в кузове 27 горная масса разгружается в бункер 2. При повороте плиты 3 с размещенными на ней задними колесами 27 автомобиля-самосвала 7 за счет работы электродвигателя 19 привода лебедки при выключенном тормозе 21 в генераторном режиме ограничивается угловая скорость поворота плиты 3, которая определяется принятыми параметрами привода лебедки - частотой вращения ротора двигателя 19 и передаточным отношением редуктора 20. Благодаря размещению задних колес 26 автомобиля-самосвала 7 в момент разгрузки его кузова 27 ниже уровня опорной поверхности 10 горной выработки 1 удается обеспечивать эксплуатацию автомобилей-самосвалов 7 увеличенной грузоподъемности в горных выработках с ограниченной высотой. После опорожнения кузова 27 с разгрузкой транспортируемой горной массы в бункер 2 водитель автомобиля-самосвала 7 дистанционно включает двигатель 19 привода лебедки, благодаря чему при наматывании канатов 13 и 14 на барабаны 17 и 18 лебедки плита 3 поворачивается относительно шарнира 4 против часовой стрелки до горизонтального положения, в котором фиксируется с помощью нормально замкнутого тормоза 21. После этого порожний автомобиль-самосвал 7 выезжает за пределы бункера 2.

Отличительные признаки изобретения позволяют в горных выработках ограниченного поперечного сечения использовать самосвалы увеличенной грузоподъемности за счет увеличения длины кузова, что обеспечивает снижение капитальных затрат при проходке и креплении горных выработок, позволяет увеличить производительность подземного автомобильного транспорта или уменьшить количество используемых автомобилей-самосвалов при обеспечении той же производительности.

Изобретение относится к горной промышленности. Комплекс для разгрузки подземных автомобилей-самосвалов в приемный бункер (2) состоит из размещенного под опорной поверхностью горной выработки приемного бункера, над которым размещена плита (3), шарнирно установленная на стенке бункера со стороны, противоположной направлению заезда груженого автомобиля-самосвала, и выполненная в виде двуплечего рычага с выступом, внешняя часть которого спрофилирована по дуге окружности, соответствующей радиусу передних колес автомобиля-самосвала. На свободном конце плиты закреплены кронштейны, концы которых канатами через отклоняющие блоки (15) связаны с барабанами (17) лебедки с общим приводом с нормально замкнутым тормозом. Мощность двигателя (19) привода лебедки выбрана из условия его работы в генераторном режиме при нагружении плиты задними колесами автомобиля-самосвала в процессе его разгрузки. Изобретение увеличивает производительность и снижает энергоемкость. 1 ил.

Комплекс для разгрузки подземных автомобилей-самосвалов в приемный бункер, состоящий из размещенного под опорной поверхностью горной выработки приемного бункера с возможностью разгрузки в него горной массы из подземного автомобиля-самосвала, перекрывающей бункер шарнирно закрепленной плиты, кинематически связанной стальным проволочным канатом, с огибанием им отклоняющего блока, с лебедкой, с возможностью поворота плиты относительно шарнира, отличающийся тем, что плита шарнирно установлена на стенке бункера со стороны, противоположной направлению заезда груженого автомобиля-самосвала, и выполнена в виде двуплечего рычага относительно шарнира, а второе плечо которого выполнено Г-образной формы с ориентацией выступа вниз относительно опорной поверхности горной выработки, причем внешняя часть выступа спрофилирована по дуге окружности, соответствующей радиусу передних колес автомобиля-самосвала, на свободном конце плиты на ее краях закреплены нормально ориентированные к ней кронштейны, концы которых с помощью двух стальных проволочных канатов через отклоняющие блоки кинематически связаны с барабанами лебедки, снабженными общим приводом, состоящим из двигателя, редуктора и нормально замкнутого тормоза, при этом отклоняющие блоки и барабаны с приводом лебедки размещены на противоположной внешней стенке приемного бункера с помощью соответствующих кронштейнов, а мощность двигателя привода лебедки выбрана из условия его работы в генераторном режиме при погружении плиты задними колесами автомобиля-самосвала в процессе его разгрузки.

| Опрокидыватель самосвальных транспортных средств | 1984 |

|

SU1201208A1 |

| Автомобилеопрокидыватель | 1977 |

|

SU724419A1 |

| JP 9309605 A, 02.12.1997 | |||

| Светоизмерительная лампа | 1982 |

|

SU1022240A1 |

Авторы

Даты

2013-04-10—Публикация

2011-05-20—Подача