Заявляемое решение относится к области очистки воздуха или газа, а также их смесей от механических примесей, в частности к очистке аспирационного воздуха, отбираемого от деревообрабатывающих шлифовальных станков, содержащего 100%-ную древесную шлифовальную пыль, которая является пожаро- и взрывоопасной, и возврата очищенного воздуха в производственное помещение.

Заявляемое решение может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых аспирационный воздух производств содержит 100%-ную пожаро- и взрывоопасную пыль типа древесной шлифовальной.

Из источников научно-технической и патентной информации известно большое количество модификаций рукавных фильтров. Среди них выбраны те, которые имеют модуль дополнительной очистки воздуха с фильтрующими картриджами, не имеющими системы регенерации, или имеющими общую систему регенерации импульсом сжатого воздуха вместе с фильтрующими рукавами, что обеспечивает возможность их усовершенствования в направлении, указанном в формуле изобретения заявляемого решения.

Известен фильтр рукавный с импульсной продувкой сжатым воздухом с контрольной ступенью очистки (нерегенерируемые фильтрующие картриджи), выполненный в виде отдельного блока, и имеющий марку ФР-ИД конструкции ООО «САНМЕД» (г.Санкт-Петербург), опубликованный в Интернет на сайте www.sanmed.su. Указанный фильтр содержит основную пылеулавливающую камеру, снабженную в верхней части перфорированной панелью с опущенными вниз патрубками и вертикально расположенными каркасными фильтрующими рукавами, закрепленными верхними открытыми концами на патрубках, камеру очищенного воздуха, бункер с затвором в пылевыпускном отверстии, размещенный под основной пылеулавливающей камерой, входной патрубок для ввода загрязненного воздуха в основную пылеулавливающую камеру, систему регенерации фильтрующих рукавов импульсом сжатого воздуха, которая включает ресивер и подключенные к нему через блоки импульсных клапанов раздаточные трубки, размещенные в камере очищенного воздуха и оснащенные импульсными трубками, которые расположены напротив выходных отверстий фильтрующих рукавов, выпускной патрубок для очищенного воздуха.

Кроме этого фильтр содержит контрольную ступень (модуль дополнительной очистки воздуха), которая включает входной патрубок для очищенного воздуха, размещенный в верхней части контрольной ступени, камеру дополнительного пылеулавливания с горизонтально установленными коллекторами, имеющими вертикально опущенные вниз трубы с фланцами, на которых закреплены фильтрующие картриджи с нижним донышком, коллектор вывода дополнительно очищенного воздуха, сервисная дверь в камере дополнительного пылеулавливания, транзитный воздуховод, соединяющий выпускной патрубок очищенного воздуха с входным патрубком контрольной степени. При этом камера дополнительного пылеулавливания имеет плоское дно и не оснащена пылевыпускным отверстием, а фильтрующие картриджи выполнены нерегенерируемыми.

Работа фильтра осуществляется следующим образом.

Загрязненный воздушный поток через входной патрубок поступает в верхнюю часть пылеулавливающей камеры. Опускаясь вниз вдоль фильтрующих рукавов, загрязненный воздух проходит через фильтрующие рукава, первично очищается в них и выходит через открытые концы рукавов в камеру очищенного воздуха, из которой через выпускной патрубок поступает в транзитный воздуховод и далее через входной патрубок контрольной ступени очистки воздуха поступает в верхнюю часть камеры дополнительного пылеулавливания. Затем очищенный воздух опускается между коллекторами и трубами вдоль картриджей, фильтруясь внутри картриджей. Внутри картриджей дополнительно очищенный воздух поднимается вверх в трубы коллекторов дополнительно очищенного воздуха и выходит через коллектор вывода дополнительно очищенного воздуха в рециркуляционный воздуховод аспирационной системы.

Запыленные фильтрующие рукава периодически (≈10 раз в час) подвергаются последовательной порядной регенерации путем их продувки импульсом сжатого воздуха. Сброшенная во время регенерации фильтрующих рукавов древесная пыль осаждается в бункере, из которого через ручной затвор выгружается в автотранспорт. Мелкодисперсионная пыль, опадающая с рабочей поверхности фильтрующих картриджей, попадает на плоское дно камеры дополнительного пылеулавливания и периодически удаляется из нее через сервисную дверь.

Вышеописанный фильтр-аналог имеет следующие недостатки.

1. Фильтр имеет повышенное гидравлическое сопротивление в начале режима фильтрации картриджей, равное ΔРФН=1500 Па, которое увеличивает установочную мощность электродвигателя центробежного вентилятора аспирационной системы Ny (кВт) и вызывает увеличенные энергозатраты на очистку воздуха в фильтре в начале режима фильтрации.

2. Фильтр имеет повышенное гидравлическое сопротивление в конце ре жима фильтрации фильтрующих картриджей, равное ΔРФН=2000 Па, которое увеличивает установочную мощность электродвигателя центробежного вентилятора Ny (кВт) и вызывает увеличенные энергозатраты на очистку воздуха в фильтре в конце режима фильтрации.

Увеличенные энергозатраты на очистку воздуха будут снижать энергоэффективность фильтра и увеличивать эксплуатационные затраты на оплату электроэнергии, потребляемой электродвигателем привода центробежного вентилятора.

3. Фильтрующие картриджи контрольной ступени очистки воздуха фильтра не оснащены системой регенерации импульсом сжатого воздуха, что приводит к накапливанию слоя пыли на наружной рабочей поверхности фильтрующих картриджей и осыпанию пыли с картриджей на плоское дно камеры дополнительного пылеулавливания, что при возникновении электростатистического разряда в фильтрующих картриджах или возгорании древесной пыли в основной пылеулавливающей камере будет приводить к взрыву накопленной пыли в камере дополнительного пылеулавливания контрольной ступени очистки воздуха и сгоранию фильтрующих картриджей и их замене новым комплектом картриджей, что вызовет увеличенные эксплуатационные расходы.

4. Контрольная ступень очистки воздуха не имеет бункера, а камера дополнительного пылеулавливания выполнена с плоским дном и не имеет пылевыпускного отверстия, что вызывает увеличенные эксплуатационные затраты на удаление пыли со дна камеры дополнительного пылеулавливания.

5. Фильтр имеет вертикально расположенные фильтрующие рукава и картриджи, а также верхний вход загрязненного воздуха в основную пылеулавливающую камеру и камеру дополнительного пылеулавливания и верхний выход очищенного воздуха из фильтрующих рукавов и дополнительно очищенного воздуха из фильтрующих картриджей, что вызывает увеличенные потери давления на проход воздуха через фильтрующие рукава ΔРФР и фильтрующие картриджи ΔРфк (Па) и снижает энергоэффективность фильтра

По п.1 недостатков фильтра-аналога.

Увеличенное гидравлическое сопротивление фильтра в начале режима фильтрации картриджей, равное ΔРФН=1500 Па, обусловлено следующим.

1. Фильтр не имеет входной пылеосадочной камеры, а снабжен прямым входом загрязненного воздуха через входной патрубок в верхнюю часть основной пылеулавливающей камеры, что вызывает увеличенные потери давления на вход ΔРвх1 (Па).

2. Фильтр изготавливается из отдельных блоков (рукавного фильтра и контрольной ступени очистки воздуха), между которыми имеется транзитный воздуховод очищенного воздуха. Такая конструкция вызывает лишние потери давления:

- на выход очищенного воздуха из камеры очищенного воздуха ΔРвых (Па) в виде внезапного сужения;

- на вход очищенного воздуха в контрольную ступень ΔРвх (Па) в виде внезапного расширения.

3. Коллекторы в камере дополнительного пылеулавливания контрольной ступени очистки воздуха занимают много места, что уменьшает площадь поперечного сечения для прохода очищенного воздуха к фильтрующим картриджам и, как следствие, увеличивают скорость прохода воздуха к картриджам. Это вызывает увеличенные потери давления на проход очищенного воздуха к фильтрующим картриджам АРпр (Па).

4. Коллекторы дополнительно очищенного воздуха контрольной ступени имеют вертикально опущенные трубы, к которым прикреплены картриджи. Такая конструкция вызывает дополнительные потери давления на вход из вертикальных труб в коллекторы ΔРпр (Па).

По п.2 недостатков фильтра-аналога.

Увеличенное гидравлическое сопротивление фильтра в конце режима фильтрации картриджей, равное ΔРфк=2000 Па, обусловлено отсутствием в контрольной ступени системы регенерации фильтрующих картриджей. Это вызывает накапливание пылевого слоя на рабочей поверхности фильтрующих картриджей до величины его гидравлического сопротивления ΔРп=ΔРфк-ΔРфн=2000-1500=500 Па.

По п.3 недостатков фильтра-аналога.

Взрыв пыли в контрольной ступени очистки воздуха будет вызывать сгорание фильтрующих картриджей и их замену новым комплектом, что увеличивает эксплуатационные затраты на приобретение нового комплекта фильтрующих картриджей и их установку в камере дополнительного пылеулавливания.

По п.4 недостатков фильтра-аналога.

Удаление пыли со дна камеры дополнительного пылеулавливания контрольной ступени очистки может быть осуществлено только после демонтажа критически запыленных картриджей (при ΔРn=500 Па) и производится через сервисную дверь.

По п.5 недостатков фильтра-аналога

Верхний вход загрязненного воздуха в фильтрующие рукава и картриджи и верхний выход очищенного и дополнительно очищенного воздуха из них приводит к развороту дополнительно очищенного воздуха относительно очищенного на 180°, что увеличивает потери давления в фильтрующих рукавах ΔРфр и фильтрующих картриджах ΔРфк (Па).

Известен рукавно-картриджный фильтр марки СРФ10КР конструкции ООО «ЭКОФИЛЬТР», опубликованный в Интернет на сайте www.efilter.ru. содержащий по крайней мере один модуль с двухступенчатой очисткой воздуха, включающий основную пылеулавливающую камеру, снабженную в верхней части перфорированными панелями с опущенными вниз патрубками и вертикально расположенными каркасными фильтрующими рукавами, закрепленными верхними открытыми концами на патрубках, камеру очищенного воздуха, основной бункер с автоматическим затвором в пылевыпускном отверстии, размещенный под основной пылеулавливающей камерой, входной патрубок для ввода загрязненного воздуха в основную камеру пылеулавливания, размещенный в ее верхней части, модуль дополнительно очищенного воздуха, содержащий камеру дополнительного пылеулавливания с горизонтально расположенными дополнительными перфорированными панелями и фильтрующими картриджами, вертикально закрепленными на дополнительных перфорированных панелях, камеру дополнительно очищенного воздуха с выпускным патрубком для дополнительно очищенного воздуха, дополнительный бункер с шлюзовым разгрузителем в пылевыпускном отверстии, размещенный под камерой дополнительного пылеулавливания, специальный воздуховод для ввода очищенного воздуха из камеры очищенного воздуха в камеру дополнительного пылеулавливания, примыкающий к основной камере пылеулавливания, датчики уровня накопления уловленной пыли, установленные в основном и дополнительном бункерах. При этом камеры очищенного и дополнительно очищенного воздуха разделены между собой вертикальной перегородкой, а перфорированные панели основной и дополнительной камер пылеулавливания расположены на одном уровне. Модуль имеет производительность по воздуху L=10000 м3/ч. Из указанных пылеулавливающих модулей набирается фильтр любой производительности (до 100000 м3/ч).

Несмотря на большое количество совпадающих признаков прототипа и заявляемого решения отсутствие в прототипе отличительных признаков последнего не обеспечивает получения технического результата, заключающегося в повышении суммарной эффективности очистки воздуха и энергетической эффективности фильтра, снижении его удельного веса и увеличении срока службы комплекта фильтрующих рукавов и картриджей по следующим причинам.

1. Фильтр выполняется из отдельных пылеулавливающих модулей с производительностью каждого модуля Li=10000 м3/ч. Из указанных модулей ком-понуется фильтр любой производительности, до LΣ=100000 м3/ч. При производительности фильтра, например, LΣ=80000 м3/ч, фильтр с системами аспирации и централизованного сбора пыли в контейнеры-накопители имеют:

- 8 подводящих трубопроводов загрязненного воздуха,

- 8 рециркуляционных воздуховодов с воздухораспределителями,

- 16 шлюзовых разгрузителей на выходе из пылевыпускных отверстий бункеров,

- 8 огнезадерживающих клапанов,

- 8 систем пожаротушения,

- 8 центробежных вентиляторов с индивидуальной пусковой аппаратурой и частотными преобразователями для электродвигателей,

- 8 ресиверов сжатого воздуха,

- 14 промежуточных стенок камер основного и дополнительного пылеулавливания размером (3,1×2,4) м, общей площадью 104 м и толщиной 2 мм,

- 16 сервисных дверей размером (2,5×1,2)м с уплотнительными шнурами, общей длиной 118 п.м.,

- 16 отводов для подключения выпускных патрубков модулей через воздуховоды к всасывающим патрубкам центробежных вентиляторов,

- 8 цепных скребковых конвейеров закрытого типа, производства «Грейн-Вуд» для перемещения уловленной пыли от основного и дополнительного бункеров восьми модулей к контейнерам-накопителям для централизованного сбора пыли; две системы искрогашения firefly ab (Швеция), каждая из которых обслуживает 4 подводящих трубопровода загрязненного воздуха; 8 контейнеров-накопителей пыли. Перечисленное количество комплектующего оборудования увеличивает металлоемкость и удельный вес фильтра GY 0 т/(тыс.м /ч), а также себестоимость фильтра.

Две системы искрогашения firefly ah (Швеция) стоят 18 тысяч € (720 тыс.руб.). Восемь частотных преобразователей к электродвигателям центробежных вентиляторов стоят 8×1,5=12 тыс.€ (480 тыс.руб.). Восемь конвейеров производства «Грейн-Вуд», каждый из которых имеет длину 15 м и стоимость 14,5 тыс.€ стоят 8 × 14,5 тыс.€ × 42 руб.=4,9 млн. руб.

2. Фильтр производительностью, например, LΣ=80000 м3/ч имеет 16 шлюзовых разгрузителей с электроприводами (Ny=0,75 кВт) и 8 цепных скребко вых конвейеров с электроприводами (Ny=3,0 кВт) для перемещения уловленной пыли к контейнерам-накопителям, что увеличивает энергозатраты на вы грузку уловленной пыли и понижает энергетическую эффективность фильтра Ф, %.

3. Модули фильтра не имеют входной пылеосадочной камеры для ввода за грязненного воздуха. Вместо пылеосадочной камеры модули имеют прямой верхний вход загрязненного воздуха через торцевую стенку модуля в основную пылеулавливающую камеру и сотовое расположение фильтрующих рукавов, которое затрудняет проход загрязненного воздуха между рукавами. Такая кон струкция вызывает большие потери давления на вход загрязненного воздуха Рвх (Па) в основную пылеулавливающую камеру модуля и, как следствие, увеличивает гидравлическое сопротивление модулей фильтра ΔРмод (Па), которое вызывает увеличение установочной мощности электродвигателя основного вентилятора NY, что увеличивает энергозатраты на очистку воздуха и снижает энергоэффективность фильтра Ф, %.

4. При прямом входе загрязненного воздуха в модули фильтра будет иметь место также повышенный абразивный износ фильтрующих рукавов, расположенных в первом ряду от входного патрубка, который уменьшает их срок службы и потребует приобретения дополнительного комплекта фильтрующих рукавов. Таким образом, прямой вход загрязненного воздушного потока вызывает увеличенные эксплуатационные затраты на приобретение дополнительного комплекта фильтрующих рукавов и их установку в первом ряду основной пылеулавливающей камеры каждого модуля фильтра после абразивного износа основного комплекта фильтрующих рукавов первого ряда.

5. Фильтрующие картриджи расположены в камерах дополнительного пылеулавливания модулей фильтра вертикально, а подвод к ним очищенного воздуха осуществляется по специальному вертикальному каналу с нижним выходом воздуха из него и образованием восходящего воздушного потока очищенного воздуха в камере дополнительного пылеулавливания. После регенерации фильтрующих картриджей, сброшенная с картриджей импульсом сжатого воздуха пыль будет подниматься восходящим воздушным потоком обратно к фильтрующим картриджам и оседать на них, что обусловлено следующим. Уловленная фильтрующими картриджами пыль представляет собой легкую фракцию, прошедшую через фильтрующие рукава в виде проскока и имеющую размеры частиц до 10 мкм. Такие мелкие частицы пыли имеют малую скорость витания Vs (м/с). При этом скорость восходящего воздушного потока Vвосх превышает скорость витания Vs большинства частиц пыли, т.е. Vвосх>Vs. Образование такого условия обеспечивает обратный подъем значительного количества сброшенной пыли к фильтрующим картриджам. Вторичный подъем пыли к фильтрующим картриджам требует более частой их регенерации, которая обеспечивается в фильтре-прототипе общей системой регенерации фильтрующих рукавов и картриджей. При общей системе регенерации фильтрующие картриджи регенерируются с такой же частотой по времени, как и фильтрующие рукава (10 регенераций в час), что вызывает увеличенный расход сжатого воздуха и, как следствие, увеличенные эксплуатационные затраты. Кроме этого, такая частая регенерация уменьшает срок службы комплекта картриджей, что вызывает дополнительные эксплуатационные затраты на приобретение нового комплекта картриджей. За 1 год при двухсменной работе (4168 ч) при 10-ти регенерациях картриджей в час будет осуществлено 4168×10 рег=41680 регенераций. При таком числе регенерации срок службы комплекта картриджей составляет Тсл=1 год. При установке картриджей в качестве второй ступени очистки после фильтрующих рукавов скорость пыленакопления на картриджах резко уменьшается, что позволяет уменьшить частоту регенерации в 10 раз (1 раз в час) и увеличить срок службы комплекта картриджей в 5 раз, т.е. с 1 года до 5 лет, однако при общей системе регенерации фильтрующих рукавов и картриджей это сделать невозможно.

6. При вертикальном расположении фильтрующих картриджей в камерах дополнительного пылеулавливания модулей фильтра при необходимости проверки работоспособности фильтрующих картриджей, расположенных в последнем ряду от сервисной двери, необходимо демонтировать все фильтрующие картриджи, расположенные в предыдущих рядах, а затем, после проверки, установить их на свои рабочие места, что вызывает дополнительные эксплуатационные затраты на техническое обслуживание.

7. Модули фильтра имеют общую систему регенерации фильтрующих рукавов и картриджей импульсом сжатого воздуха, которая подключается к заводской компрессорной станции, осуществляющей подготовку сжатого воздуха до 9 класса загрязненности по ГОСТ 17433-80, согласно которому содержание некоторых примесей в сжатом воздухе допускается до 4 мг/м3, а размер твердых частиц может составлять до 80 мкм. Общая система регенерации фильтрующих рукавов и картриджей приводит к частым регенерациям фильтрующих картриджей (10 регенераций в час), которые вызывают попадание в дополнительно очищенный воздух загрязнений, находящихся в сжатом воздухе, с интервалом по времени в 6 мин, что снижает эффективность очистки воздуха Емод (%) в модулях в режиме регенерации фильтрующих картриджей и ухудшает санитарно-гигиенические условия работы в цехе.

8. Ресиверы сжатого воздуха с импульсными клапанами расположены в камерах очищенного воздуха модулей фильтра, что потребует установки в камерах очищенного воздуха сервисных люков и наличия уплотнительных шнуров, которые будут изнашиваться, что будет вызывать эксплуатационные затраты.

Задача улучшения санитарно-гигиенических условий работы в цехе, снижения себестоимости фильтра и уменьшения эксплуатационных затрат, на осуществление которой направлено заявляемое решение, состояла в дальнейшем усовершенствовании известной конструкции фильтра рукавно-картриджного для очистки воздуха от механических примесей, в состав которых входит 100%-ная древесная шлифованная пыль, и получении технического результата - повышения суммарной эффективности очистки воздуха и энергетической эффективности фильтра, снижения его удельного веса и увеличение срока службы комплекта фильтрующих рукавов и картриджей.

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавно-картриджный для очистки воздуха от механических примесей, содержащий основную пылеулавливающую камеру, снабженную в верхней части перфорированными панелями и вертикально расположенными каркасными фильтрующими рукавами, закрепленными верхними открытыми концами на перфорированных панелях, камеру очищенного воздуха, основной бункер с автоматическим затвором на выходе из пылевыпускного отверстия, размещенный под основной пылеулавливающей камерой, по крайней мере один входной патрубок для ввода загрязненного воздуха, модуль дополнительной очистки воздуха, содержащий камеру дополнительного пылеулавливания с дополнительными перфорированными панелями и фильтрующими картриджами, имеющими центральное отверстие в донышках и закрепленными на дополнительных перфорированных панелях, камеру дополнительно очищенного воздуха с выпускным патрубком для дополнительно очищенного воздуха, дополнительный бункер с автоматическим затвором на выходе из пылевыпускного отверстия, размещенный под камерой дополнительного пылеулавливания, система регенерации фильтрующих рукавов и картриджей импульсом сжатого воздуха, которая включает ресивер сжатого воздуха и подключенные к нему через блоки импульсных клапанов раздаточные трубки, размещенные в камерах очищенного и дополнительно очищенного воздуха, и оснащенные импульсными трубками, которые расположены напротив выходных отверстий из фильтрующих рукавов и картриджей, отличающийся тем, что фильтрующие рукава размещены в основной пылеулавливающей камере двумя рукавными секциями с промежутком между ними, образующим в камере очищенного воздуха на перфорированных панелях сервисный проход между открытыми концами фильтрующих рукавов обеих рукавных секций, фильтр снабжен входной пылеосадочной камерой, примыкающей к передней торцовой стенке основной пылеулавливающей камеры, которая выполнена с окном в передней торцовой стенке, размещенным напротив промежутка между секциями фильтрующих рукавов, модуль дополнительной очистки воздуха установлен под камерой очищенного воздуха со стороны задней торцовой стенки основной пылеулавливающей камеры рукавного фильтра и снабжен второй камерой дополнительного пылеулавливания с индивидуальным дополнительным бункером и автоматическим затвором на выходе из пылевыпускного отверстия, по крайней мере, одним дополнительным выпускным патрубком для дополнительно очищенного воздуха, коллектором вывода дополнительно очищенного воздуха и вертикальными воздуховодами, соединенными одним концом с выпускными патрубками для дополнительно очищенного воздуха, а другим концом - с коллектором вывода дополнительно очищенного воздуха, дополнительные перфорированные панели для крепления фильтрующих картриджей установлены в модуле дополнительной очистки воздуха вертикально двумя параллельными рядами с промежутком между ними и перпендикулярно торцовым стенкам фильтра с размещением в промежутке между рядами дополнительных перфорированных панелей камеры дополнительно очищенного воздуха, которая выполнена с сервисной дверью и снабжена днищем и потолочной панелью, герметично соединенными своими боковыми сторонами с дополнительными перфорированными панелями и образующими внутри камеры сервисный коридор, а сверху камеры - транзитный сервисный проход в камере очищенного воздуха к фильтрующим рукавам, камеры дополнительного пылеулавливания размещены по обе стороны от камеры дополнительно очищенного воздуха и имеют прямой верхний вход очищенного воздуха по всей площади горизонтального сечения камер, а выпускные патрубки для дополнительно очищенного воздуха установлены в днище камеры дополнительно очищенного воздуха, фильтрующие картриджи размещены горизонтально секциями, которые установлены в камерах дополнительного пылеулавливания со стороны камеры дополнительно очищенного воздуха и закреплены на дополнительных перфорированных панелях посредством фланцевого крепления и одевания донышек картриджей отверстиями на цилиндрические поддерживающие стержни, консольно установленные по центру донышек картриджей на внутренних поверхностях наружных стенок камер дополнительного пылеулавливания с образованием дополнительных опор картриджей на консольно установленные цилиндрические стержни, имеющие на свободных концах ступенчатую резьбовую поверхность с резьбами большого и малого диаметров, обеспечивающими навинчивание на резьбу малого диаметра монтажной цилиндрической направляющей с внутренней резьбой для одевания на нее донышек картриджей и заведения донышек на резьбы большого диаметра с установкой на них крепежных гаек-барашков с уплотнительными шайбами после свинчивания монтажной направляющей и образованием герметичных соединений шайб с донышками картриджей, секции фильтрующих рукавов и картриджей снабжены индивидуальными системами регенерации импульсом сжатого воздуха с вертикально расположенными раздаточными трубками сжатого воздуха для регенерации фильтрующих картриджей, кроме этого ресиверы со встроенными в них импульсными клапанами систем регенерации секций фильтрующих рукавов и картриджей импульсом сжатого воздуха размещены в закрытых коробках с откидными крышками, которые установлены на крышном перекрытии камеры очищенного воздуха и снабжены транзитными трубками для подачи сжатого воздуха, которые подключены к раздаточным трубкам сжатого воздуха по фильтрующим рукавам и картриджам через гибкие трубки, при этом основной и дополнительные бункеры снабжены разгрузочными устройствами, а автоматические затворы, установленные на выходе из пылевыпускных отверстий бункеров, расположены на одной линии, перпендикулярной продольной оси фильтра, с обеспечением непрерывной выгрузки уловленной пыли из основного и дополнительных бункеров в один цепной скребковый конвейер закрытого типа.

При изготовлении фильтра из сварных секций фильтр снабжен стыковочным модулем для соединения модуля дополнительной очистки воздуха с рукавным фильтром, содержащим опорную секцию, бункерную секцию, рукавно-картриджную секцию с разделительной стенкой и секцию камеры очищенного воздуха, устанавливаемые одна на другую и подвергаемые контрольной сборке с установкой контрольных штифтов, при этом основная пылеулавливающая камера разделена по высоте фланцевым разъемом с образованием верхней и нижней частей камеры, последняя из которых жестко присоединена к основному бункеру.

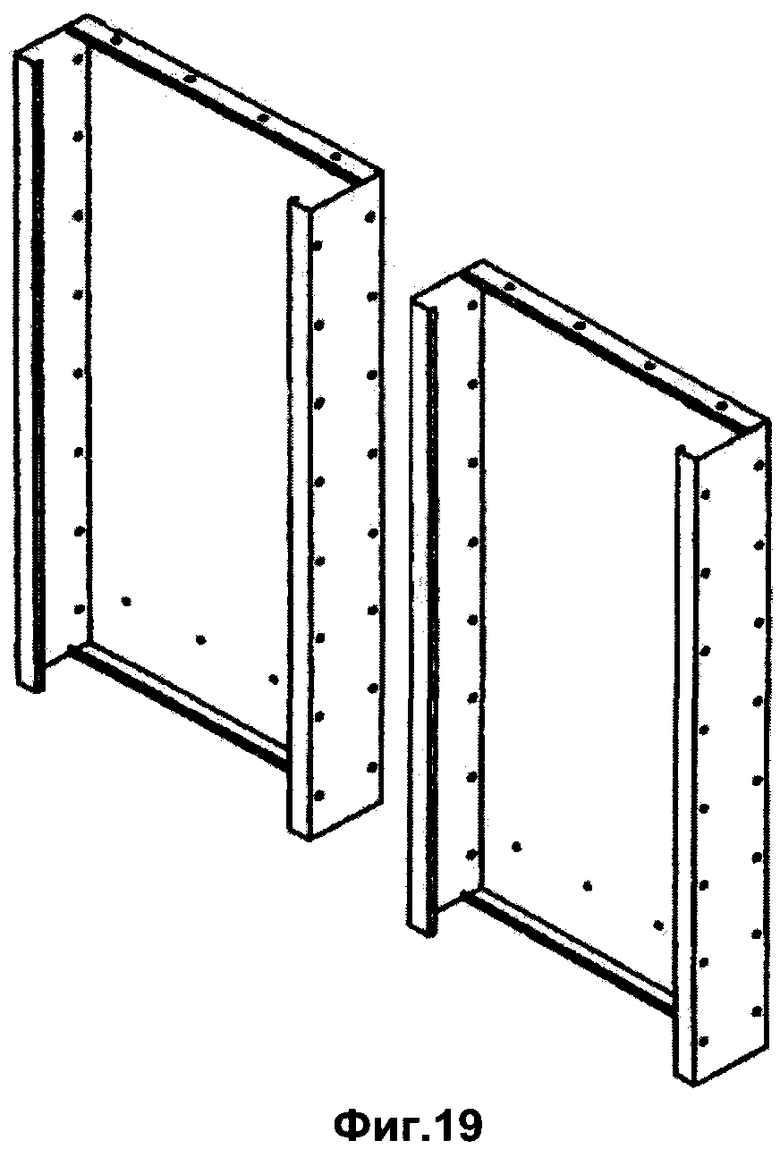

При изготовлении фильтра из панелей, выполненных по форме согласно фиг.19, собираемых в изделие посредством болтовых крепежных соединений, модуль дополнительной очистки воздуха устанавливается с промежутком между его торцовой стенкой и задней торцовой стенкой основной пылеулавливающей камеры и вставкой в камеру очищенного воздуха соединительной секции, имеющей ширину, равную ширине образовавшегося промежутка.

Доказательство существенности отличий и связь отличительных признаков с достигаемыми техническими результатами раскрывается последовательно в следующем порядке:

1. Повышение суммарной эффективности очистки воздуха в фильтре Е, %.

2. Повышение энергетической эффективности фильтра Ф, %.

3. Снижение удельного веса фильтра  , т/(тыс.м3/ч).

, т/(тыс.м3/ч).

4. Увеличение срока службы комплекта фильтрующих рукавов и картриджей Тсл, лет.

Технический результат, заключающийся в повышении суммарной эффективности очистки воздуха Е, % в фильтре, обеспечивается следующими преимуществами заявляемого решения перед прототипом:

1. Фильтр имеет повышенную эффективность очистки воздуха в режиме фильтрации Еф, %, получаемую за счет введения в фильтр третьей ступени очистки воздуха в виде входной пылеосадочной камеры с коэффициентом очистки η1=0,5.

2. Фильтр имеет уменьшенное в 10 раз количество мгновенных выбросов загрязнений из фильтрующих картриджей в час в камеру дополнительно очищенного воздуха, попадающих в них из сжатого воздуха 9го класса очистки и оседающих на внутренней чистой поверхности картриджей во время их регенерации импульсом сжатого воздуха и выбрасываемых в камеру дополнительно очищенного воздуха в начале режима фильтрации отрегенерированных фильтрующих картриджей.

Суммарный коэффициент очистки воздуха в режиме фильтрации воздушного потока ηф составляет:

- для заявляемого фильтра ηф2 при коэффициенте очистки во входной пылеосадочной камере η1=0,5, фильтрующих рукавах η2=0,999, фильтрующих картриджах η2=0,9998 (три ступени очистки)

ηф2=1-(1-η1)(1-η2)(1-η3)=1-(1-0,5)(1-0,999)(1-0,9998)=0,9999999;

- для фильтра-прототипа (две ступени очистки)

ηф1=1-(1-η2)(1-η3)=1-(1-0,999)(1-0,9998)=0,999998.

При этом: а) Эффективность очистки воздуха в режиме фильтрации воздушного потока ЕФ, % составляет:

- для заявляемого фильтра ЕФ2, %

ЕФ2=100ηф2=100·0,9999999=99,99999%

- для фильтра-прототипа ЕФ1, %

ЕФ1=100ηф1=100·0,999998=99,9998%.

б) Коэффициент проскока в режиме фильтрации воздушного потока NФ составляет:

- для заявляемого фильтра NФ2

NФ2=(1-ηФ2)=1-(1-0,9999999)=0,0000001

- для фильтра-прототипа

NФ2=(1-ηФ1)=1-(1-0,999998)=0,000002.

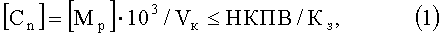

в) Концентрация пыли в очищенном воздухе СК, мг/м3 для цеха шлифования фанеры при начальном пылесодержании перед фильтром СН=6950 мг/м3 (в подводящем трубопроводе) составит:

для заявляемого фильтра СК2

СК2=СН·NФ2=6950·0,0000001=0,000695 мг/м3;

для фильтра-прототипа СК1;

СК1=СН·NФ1=6950·0,000002=0,0139 мг/м3.

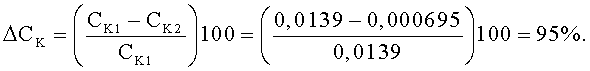

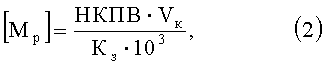

Уменьшение концентрации пыли в очищенном воздухе в заявляемом фильтре СК2 в данном случае по сравнению с фильтром-прототипом СК1 составляет

Уменьшенное в 10 раз количество мгновенных выбросов загрязнений из фильтрующих картриджей в камеру дополнительно очищенного воздуха обеспечивается за счет замены общей системы регенерации для фильтрующих рукавов и картриджей на индивидуальные системы регенерации, что позволило в соответствии с примером расчета, приведенным на стр.61-62, уменьшить число циклов регенераций фильтрующих картриджей с 10 регенераций в час в фильтре-прототипе до 1 регенерации в час, т.е. сократить число циклов регенераций фильтрующих картриджей в 10 раз и уменьшить в такое же количество раз мгновенные выбросы загрязнений из фильтрующих картриджей в камеру дополнительно очищенного воздуха, поступающих в них из сжатого воздуха 9го класса очистки, что повышает стабильность получения суммарной эффективности очистки воздуха в фильтре, равной Е=99,99999% во времени.

Получение указанных преимуществ осуществляется за счет технических решений 1 и 2.

Техническое решение 1

Фильтр снабжен входной пылеосадочной камерой, примыкающей к передней торцовой стенке основной пылеулавливающей камеры, которая выполнена с окном в передней торцовой стенке, размещенным напротив промежутка между секциями фильтрующих рукавов.

Техническое решение 2

Секции фильтрующих рукавов и картриджей снабжены индивидуальными системами регенерации импульсом сжатого воздуха с вертикально расположенными раздаточными трубками сжатого воздуха для регенерации фильтрующих картриджей, кроме этого ресиверы со встроенными в них импульсными клапанами систем регенерации секций фильтрующих рукавов и картриджей импульсом сжатого воздуха размещены в закрытых коробках с откидными крышками, которые установлены на крышном перекрытии камеры очищенного воздуха и снабжены транзитными трубками для подачи сжатого воздуха, которые подключены к раздаточным трубкам сжатого воздуха по фильтрующим рукавам и картриджам через гибкие трубки.

Технический результат, заключающийся в повышении энергетической эффективности фильтра (далее повышение энергоэффективности), обеспечивается следующими преимуществами заявляемого решения перед прототипом:

1. Меньшей суммарной величиной установленной мощности электродвигателей приводов автоматических шлюзовых разгрузителей и цепных скребковых конвейеров закрытого типа производства Грейнвуд за счет сокращенного их количества.

2. Меньшего гидравлического сопротивления фильтра ΔРф ~ на 750 Па за счет улучшенной аэродинамики корпуса фильтра.

Уменьшение суммарной установленной мощности электродвигателей приводов механизмов выгрузки пыли в заявляемом фильтре по сравнению с фильтром-прототипом определялось по формуле

ΔNВЫГ=NВЫГ1-NВЫГ2

В фильтре-прототипе (вар.1), имеющем 4 модуля и суммарную производительность Lф=40000 м3/ч, установлено:

- 8 автоматических шлюзовых разгрузителей с мощностью электродвигателей Ni=0,75 кВт; 8×0,75=6,0 кВт;

- 4 цепных скребковых конвейера с мощностью электродвигателей Ni=3,0 кВт;

4×3,0=12,0 кВт.

Тогда NВЫГ1=6,0+12,0=18,0 кВт.

В заявляемом фильтре (вар.2) с производительностью L=45000 м3/ч установлено:

- 3 автоматических шлюзовых разгрузителя с мощностью электродвигателей Ni=0,75 кВт;

3×0,75=2,25 кВт;

- 3 шнека в бункерах с мощностью электродвигателей Ni=1,1 кВт

3×1,1=3,3 кВт;

- 1 цепной скребковый конвейер с мощностью электродвигателей Ni=3,0 кВт;

1×3,0=3,0 кВт.

Тогда NВЫГ2=2,25+3,3+3,0=8,55 кВт.

При этом разница в установленной мощности электродвигателей системы выгрузки пыли в вар.1 и 2 составит

ΔNВЫГ=NВЫГ1-NВЫГ2=18,0-8,55=9,45 кВт.

Улучшенная аэродинамика корпуса заявляемого фильтра обеспечивается:

а) заменой прямого входа загрязненного воздушного потока в основные камеры пылеулавливания модулей фильтра-прототипа на входную пылеосадочную камеру, обеспечивающую уменьшение потерь давления на вход в фильтр ΔРвх (Па) и гидравлического сопротивления фильтра ΔРф примерно на 10%;

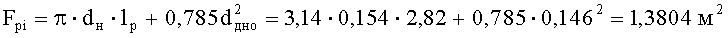

б) выполнением передней торцевой стенки основной пылеулавливающей камеры с окном для дополнительного выхода загрязненного воздуха с габаритами, имеющими высоту, равную длине фильтрующих рукавов lр=2,8 м, и ширину, равную ширине промежутка между рукавными секциями Вс=0,65 м, образующими площадь окна S=lр×Вс=2,8×0,65=1,82 м2. Дополнительное окно увеличивает площадь отверстий для выхода загрязненного воздуха из пылеосадочной камеры на 55% (1,82/3,317·100%). При этом для фильтра, производительностью Lф=45000 м3/ч скорость выхода воздуха из пылеосадочной камеры Vвых снижается с 3,8 до 2,4 м/с, что уменьшает потери давления на выход воздуха из пылеосадочной камеры и, как следствие, гидравлическое сопротивление фильтра ΔРф (Па);

в) установкой камер дополнительного пылеулавливания под камерой очищенного воздуха с обеспечением прямого верхнего входа очищенного воздуха по всей площади горизонтального сечения камер, устраняющего:

- специальный воздуховод с нисходящим потоком очищенного воздуха, который имеет потери давления на трение ΔРтр (Па), на выход из камеры очищенного воздуха ΔРвых и на вход в камеру дополнительного пылеулавливания ΔРвх (Па);

- вертикальную петлю для прохода очищенного воздуха в камеру дополнительного пылеулавливания в каждом модуле фильтра-прототипа с поворотом на 180° вокруг стенки для образования восходящего воздушного потока при входе очищенного воздуха в камеру дополнительного пылеулавливания, который имеет потери давления на поворот ΔРпов (Па). Таким образом, прямой верхний вход очищенного воздуха по всей площади горизонтального сечения камер дополнительного пылеулавливания снижает гидравлическое сопротивление фильтра ΔРф (Па);

г) применением в фильтре двух параллельно установленных камер дополнительного пылеулавливания с уменьшенной длиной фильтрующих картриджей (lK=0,8 м) и производительностью LK=500 м3/ч, что по сравнению с фильтром-прототипом, имеющим длину картриджей 1К=1600 мм и производительность LK=1000 м3/ч, позволяет при dкнаp=360 мм и dквн=260 мм увеличить площадь выходных отверстий из картриджей в 2 раза. Это уменьшает скорость выхода дополнительно очищенного воздуха из картриджей  с 5,2 до 2,6 м/с, т.е. в 2 раза. Такое уменьшение скорости выхода воздуха из картриджей уменьшает потери давления на выход воздуха из картриджей

с 5,2 до 2,6 м/с, т.е. в 2 раза. Такое уменьшение скорости выхода воздуха из картриджей уменьшает потери давления на выход воздуха из картриджей  в 2 раза и, как следствие, снижает гидравлическое сопротивление фильтра;

в 2 раза и, как следствие, снижает гидравлическое сопротивление фильтра;

д) размещением выпускных патрубков для дополнительно очищенного воздуха в днище камеры дополнительно очищенного воздуха, что вызывает движение очищаемого воздуха из камеры очищенного воздуха к центробежному вентилятору сверху вниз, которое обеспечивает:

1. Уменьшение длины рециркуляционного воздуховода в одном модуле фильтра-прототипа на участке от фильтра до всасывающего отверстия центробежного вентилятора примерно на 6 м и, как следствие, уменьшение потерь давления на трение в нем ΔРтр (Па);

2. Замену восьми отводов с углом поворота α=90° в модулях фильтра-прототипа на коллектор вывода дополнительно очищенного воздуха, что уменьшает потери давления в местных сопротивлениях ΔРмс (Па).

3. Уменьшение потерь давления на выход дополнительно очищенного воздуха из камеры дополнительно очищенного воздуха  (Па) за счет подключения вертикальных воздуховодов к днищу каждой сварной секции, имеющих площадь живого сечения, например, при dвв=0,6 м и Lф=45000 м3/ч, FΣ=1,13 м2 и скорость выхода воздуха

(Па) за счет подключения вертикальных воздуховодов к днищу каждой сварной секции, имеющих площадь живого сечения, например, при dвв=0,6 м и Lф=45000 м3/ч, FΣ=1,13 м2 и скорость выхода воздуха

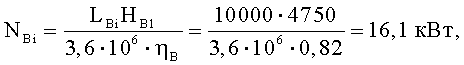

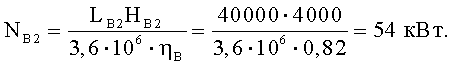

Снижение гидравлического сопротивления заявляемого фильтра на ΔРф=750 Па уменьшает давление, развиваемое центробежным вентилятором с НВ1=4750 Па в фильтре-прототипе до НВ2=4000 Па в заявляемом фильтре.

При этом расчетная мощность электродвигателя привода вентилятора составит:

а) в модуле фильтра-прототипа

установленная мощность NByi=18 кВт.

Установленная мощность электродвигателей в приводах четырех вентиляторов составит NBY1=4NByi=4·18=72 кВт.

б) в заявляемом фильтре с L=40000 м3/ч (взята вместо 45000 м3/ч для сопоставимости расчета)

Установленная мощность

NBY2=55 кВт.

Суммарная установленная мощность электродвигателей:

а) в фильтре-прототипе

NY1=Nвыг1+NBY1=18,0+72=90,0 кВт.

б) в заявляемом фильтре

NY2=Nвыг2+NBY2=8,55+55=63,55 кВт.

Годовая экономия в энергозатратах в заявляемом фильтре по сравнению с фильтром-прототипом составит, кВт·ч/год

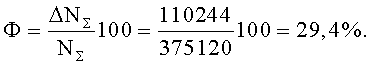

ΔNΣ=m(NY1-NY2)=4168(90,0-63,55)=110244.

Суммарные годовые энергозатраты в фильтре-прототипе, кВт·ч/год

NΣ1=mNY1=4168·90,0=375120 кВт·ч/год.

Повышение энергоэффективности заявляемого фильтра по сравнению с фильтром-прототипом составит

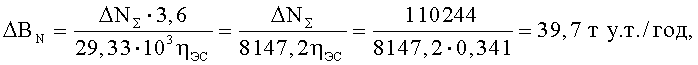

Согласно Государственной программе об энергосбережении и повышении энергоэффективности страны до 2020 года, утвержденной Правительством РФ в 2010 г., все полученное энергосбережение при создании новой техники необходимо пересчитывать в тонны условного топлива (т у.т.), образующие ресурсосбережение.

Годовое ресурсосбережение от использования заявляемого фильтра при его производительности Lф=45000 м3/ч по сравнению с фильтром-прототипом составит

где 29,33 - удельная теплотворная способность условного топлива, МДж/кг;

3,6 - переводной коэффициент кВт/ч в МДж;

103 - переводной коэффициент кг в тонны;

ηЭС = КПД блочной электростанции.

Для пылеугольной электростанции ηЭС=0,341.

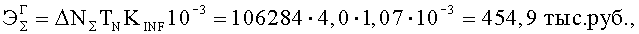

Повышение энергоэффективности заявляемого фильтра по сравнению с фильтром-прототипом на Ф=29,4% обеспечит:

а) годовую экономию от энергосбережения в 2013 г. при вложении инвестиций в 2012 г., тыс.руб/год

где TN - тариф на электрическую энергию в Санкт-Петербурге в 2012 г., руб./кВт·ч. TN=4,0;

KINF - коэффициент инфляции, KINF=1,07.

б) годовой экологический эффект в виде сокращения выбросов диоксида углерода СО2 в атмосферу от несожженного условного топлива (39,7 т у.т./год) в размере ΔСО2, т.

ΔСО2=ΔBN·2,76=39,7·2,76=109,6 т/год,

где 2,76 - эквивалент в тоннах выбрасываемого диоксида углерода СО2 одной тонне сожженного условного топлива (т у.т.).

Полученное сокращение выбросов диоксида углерода в атмосферу будет способствовать снижению образования парникового эффекта в атмосфере.

Получение указанных преимуществ осуществляется за счет технического решения 3.

Техническое решение 3

Фильтрующие рукава размещены в основной пылеулавливающей камере двумя рукавными секциями с промежутком между ними, образующим в камере очищенного воздуха на перфорированных панелях сервисный проход между открытыми концами фильтрующих рукавов обеих рукавных секций, модуль дополнительной очистки воздуха установлен под камерой очищенного воздуха со стороны задней торцовой стенки основной пылеулавливающей камеры рукавного фильтра и снабжен второй камерой дополнительного пылеулавливания с индивидуальным дополнительным бункером и шлюзовым разгрузителем на выходе из пылевыпускного отверстия, по крайней мере одним дополнительным выпускным патрубком для дополнительно очищенного воздуха, коллектором вывода дополнительно очищенного воздуха и вертикальными воздуховодами, соединенными одним концом с выпускными патрубками для дополнительно очищенного воздуха, а другим концом - с коллектором вывода дополнительно очищенного воздуха, дополнительные перфорированные панели для крепления фильтрующих картриджей установлены в модуле дополнительной очистки воздуха вертикально двумя параллельными рядами с промежутком между ними и перпендикулярно торцовым стенкам фильтра с размещением в промежутке между рядами дополнительных перфорированных панелей камеры дополнительно очищенного воздуха, которая снабжена днищем и потолочной панелью, герметично соединенными своими боковыми сторонами с дополнительными перфорированными панелями, и образующими внутри камеры сервисный коридор, а сверху камеры - транзитный сервисный проход в камере очищенного воздуха к фильтрующим рукавам, камеры дополнительного пылеулавливания размещены по обе стороны от камеры дополнительно очищенного воздуха и имеют прямой верхний вход очищенного воздуха по всей площади горизонтального сечения камер, а выпускные патрубки для дополнительно очищенного воздуха установлены в днище камеры дополнительно очищенного воздуха, фильтрующие картриджи размещены горизонтально секциями, которые установлены в камерах дополнительного пылеулавливания со стороны камеры дополнительно очищенного воздуха и консольно закреплены на дополнительных перфорированных панелях посредством фланцевого крепления и одевания донышек картриджей отверстиями на цилиндрические поддерживающие стержни, консольно установленные по центру донышек картриджей на внутренних поверхностях наружных стенок камер дополнительного пылеулавливания с образованием дополнительных опор картриджей на консольно установленные цилиндрические стержни, имеющие на свободных концах ступенчатую резьбовую поверхность с резьбами большого и малого диаметров, обеспечивающими навинчивание на резьбу малого диаметра монтажной цилиндрической направляющей с внутренней резьбой для одевания на нее донышек картриджей и заведения донышек на резьбы большого диаметра с установкой на них крепежных гаек-барашков с уплотнительными шайбами после свинчивания монтажной направляющей и образованием герметичных соединений шайб с донышками картриджей, при этом основной и дополнительный бункеры снабжены разгрузочными устройствами, а шлюзовые разгрузители установленные на выходе из пылевыпускных отверстий бункеров, расположены на одной линии, перпендикулярной продольной оси фильтра, с обеспечением непрерывной выгрузки уловленной пыли из основного и дополнительных бункеров в один цепной скребковый конвейер закрытого типа.

Техническое решение 3 позволяет при замене 4-модульного фильтра-прототипа заявляемым фильтром сократить количество камер:

- основных пылеулавливающих камер в 4 раза,

- камер дополнительного пылеулавливания в 2 раза.

Это позволяет уменьшить:

а) число шлюзовых разгрузителей с 8-ми в фильтре-прототипе до 3-х, т.е. сократить 5 приводов с электродвигателями, имеющими установленную мощность NY=0,75 кВт;

б) число цепных скребковых конвейеров закрытого типа с 4-х до 1-го, т.е. сократить 3 привода с электродвигателями, имеющими установленную мощность NY=3,0 кВт;

в) уменьшить гидравлическое сопротивление фильтра ΔРф на 750 Па;

г) сократить число центробежных вентиляторов с четырех до одного, что обеспечит при уменьшенном гидравлическом сопротивлении заявляемого фильтра уменьшение суммарной установленной мощности электродвигателей вентиляторов с 72 кВт в фильтре-прототипе до 55 кВт.

Технический результат, заключающийся в снижении удельного веса фильтра  , т/(тыс.м /ч) обеспечивается следующими преимуществами заявляемого решения перед прототипом:

, т/(тыс.м /ч) обеспечивается следующими преимуществами заявляемого решения перед прототипом:

1. Заявляемый фильтр не имеет разделения на модули, что позволило путем введения разгрузочных устройств в основной и дополнительный бункеры увеличить длину бункеров и, как следствие, длину основной и дополнительных камер пылеулавливания, разместить в них все фильтрующие рукава и картриджи, расположенные в 4-х модулях фильтра-прототипа, и создать фильтр большой производительности LФ=45000 м3/ч с одной входной пылеосадочной камерой для ввода загрязненного воздуха и по одному пылевыпускному отверстию в основном и дополнительных бункерах. Такая конструкция заявляемого фильтра при производительности LФ=45000 м3/ч, по сравнению с четырьмя модулями фильтра-прототипа, имеющими суммарную производительность LΣ=40000 м3/ч, позволяет:

а) уменьшить:

- в 4 раза количество основных пылеулавливающих камер, камер очищенного воздуха и камер дополнительно очищенного воздуха;

- в 2 раза количество камер дополнительного пылеулавливания;

- в 2 раза количество подводящих трубопроводов загрязненного воздуха, дополнительных бункеров;

- в 4 раза количество: рециркуляционных воздуховодов с воздухораспределителями, основных бункеров, шлюзовых разгрузителей на выходе из пылевыпускных отверстий бункеров, огнезадерживающих клапанов, систем пожаротушения, центробежных вентиляторов с пусковой аппаратурой и частотными преобразователями для электродвигателей, конвейеров закрытого типа производства «Грейн-Вуд» для перемещения уловленной в модулях фильтра-прототипа пыли к контейнерам-накопителям для централизованного сбора пыли;

б) устранить:

- шесть промежуточных стенок модулей общей площадью 6×3,1×2,4=44,6 м2 толщиной 2 мм;

- 8 отводов в четырех рециркуляционных воздуховодах для их подключения к всасывающим патрубкам центробежных вентиляторов;

в) заменить:

- 24 м рециркуляционных воздуховодов (4×6 м) для подключения к всасывающим патрубкам центробежных вентиляторов на 8 м воздуховодов (4×2 м) для вывода дополнительно очищенного воздуха с коллектором вывода дополнительно очищенного воздуха;

- 4 большие боковые сервисные двери в основных пылеулавливающих камерах, 4 больших боковых сервисных двери в камерах дополнительного пылеулавливания и 4 сервисных люка в камерах очищенного воздуха для обслуживания импульсных клапанов ресиверов на 2 маленькие сервисные двери для входа в камеры очищенного и дополнительно очищенного воздуха.

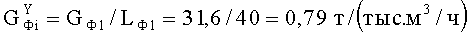

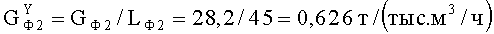

По данным ООО «Экофильтр» фильтр-прототип производительностью LФ1=40 тыс.м3/ч вместе с четырьмя поперечными скребковыми цепными конвейерами для удаления уловленной пыли общей длиной 52 м имеет вес, равный GФ1=31600 кг = 31,6 т, а заявляемый фильтр производительностью LФ2=45 тыс.м3/ч соответственно - GФ2=28200 кГ = 28,2 т. Тогда удельный вес фильтров  составит:

составит:

- фильтра-прототипа

- заявляемого фильтра

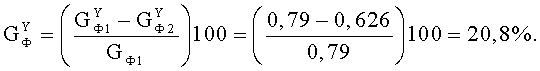

Снижение удельного веса заявляемого фильтра  , т/(тыс.м3/ч) по сравнению с удельным весом

, т/(тыс.м3/ч) по сравнению с удельным весом  фильтра-прототипа с учетом вновь вводимого оборудования (пылеосадочной камеры, разгрузочных устройств в основном и дополнительных бункерах и системы индивидуальных ресиверов сжатого воздуха для порядной регенерации фильтрующих картриджей), рассчитанное для производительности заявляемого фильтра LФ2=45 тыс.м3/ч, составило

фильтра-прототипа с учетом вновь вводимого оборудования (пылеосадочной камеры, разгрузочных устройств в основном и дополнительных бункерах и системы индивидуальных ресиверов сжатого воздуха для порядной регенерации фильтрующих картриджей), рассчитанное для производительности заявляемого фильтра LФ2=45 тыс.м3/ч, составило

Полученное снижение удельного веса  заявляемого фильтра по сравнению с фильтром-прототипом для производительности LФ=45000 м3/ч обеспечило уменьшение себестоимости заявляемого фильтра на 1500 тыс.руб. (1,5 млн.руб.).

заявляемого фильтра по сравнению с фильтром-прототипом для производительности LФ=45000 м3/ч обеспечило уменьшение себестоимости заявляемого фильтра на 1500 тыс.руб. (1,5 млн.руб.).

При обеспечении суммарной производительности LΣ=90000 м3/ч девять модулей фильтра-прототипа заменяют на два заявляемых фильтра с Lф=45000 м3/ч, которые устанавливают с примыканием торцевых стенок входных пылеосадочных камер загрязненного воздуха друг к другу и размещением четырех подводящих трубопроводов загрязненного воздуха параллельно в один ряд на одной группе последовательно установленных поддерживающих опор.

При этом снижение удельного веса заявляемого фильтра GФ2 остается таким же  , как и при производительности фильтра Lф=45000 м3/ч.

, как и при производительности фильтра Lф=45000 м3/ч.

Получение указанных преимуществ осуществляется за счет технических решений 1 и 3.

Ниже приведен вклад каждого существенного признака технических решений 1 и 3 в технический результат - снижение удельного веса фильтра.

1. Закрепление фильтрующих рукавов открытыми концами на перфорированных панелях и размещение рукавов в основной пылеулавливающей камере двумя рукавными секциями с промежутком между ними, образующим в камере очищенного воздуха на перфорированных панелях сервисный проход, позволяет устанавливать фильтрующие рукава с составными каркасами на перфорированных панелях со стороны камеры очищенного воздуха. Это освобождает конструкцию основной пылеулавливающей камеры от:

- боковых сервисных дверей по всей длине камеры;

- уплотнительных шнуров по всему периметру боковых сервисных дверей.

Упрощение конструкции основной пылеулавливающей камеры позволяет дополнительно уменьшить металлоемкость, удельный вес и себестоимость фильтра.

2. Снабжение фильтра входной пылеосадочной камерой, имеющей два патрубка для подключения подводящих трубопроводов загрязненного воздуха позволяет сократить по сравнению с фильтром-прототипом при его производительности Lф=40000 м3/ч два подводящих трубопровода, что уменьшает металлоемкость, удельный вес и себестоимость фильтра.

3. Установка дополнительных перфорированных панелей вертикально двумя рядами и размещение их перпендикулярно торцовым стенкам фильтра с образованием в промежутках между рядами дополнительных перфорированных панелей камеры дополнительно очищенного воздуха и двух расположенных по обе ее стороны камер дополнительного пылеулавливания позволяет создавать фильтр различной производительности за счет изменения длины модуля дополнительной очистки воздуха без поперечных перегородок, что уменьшает удельный вес и себестоимость конструкции фильтра различных типоразмеров.

4. Образование сервисного коридора между вертикально установленными дополнительными перфорированными панелями в камере дополнительно очищенного воздуха, а также горизонтальная установка фильтрующих картриджей в камерах дополнительного пылеулавливания со стороны камеры дополнительно очищенного воздуха позволяют заменить боковые сервисные двери по всей длине камер дополнительного пылеулавливания, имеющие место в фильтре-прототипе, на одну сервисную дверь в торце камеры дополнительно очищенного воздуха и устранить уплотнительные шнуры по всему периметру боковых сервисных дверей, что снижает металлоемкость, удельный вес и себестоимость заявляемого фильтра.

5. Установка модуля дополнительной очистки воздуха под камерой очищенного воздуха и снабжение камеры дополнительно очищенного воздуха потолочной панелью позволяет образовать на потолочной панели транзитный сервисный проход в камере очищенного воздуха и соединить его с сервисным проходом между открытыми концами фильтрующих рукавов. Наличие в камере очищенного воздуха транзитного сервисного прохода к фильтрующим рукавам является непременным условием для обеспечения замены большого количества боковых сервисных дверей в основных пылеулавливающих камерах фильтра-прототипа на одну сервисную дверь в камере очищенного воздуха, что уменьшает металлоемкость, удельный вес и себестоимость фильтра.

6. Размещение фильтрующих картриджей в двух камерах дополнительного пылеулавливания с индивидуальными бункерами и камеры дополнительно очищенного воздуха между камерами дополнительно пылеулавливания позволяет открыть днище камеры дополнительно очищенного воздуха снизу и подключить к нему выпускные патрубки для дополнительно очищенного воздуха, что обеспечивает уменьшение длины вертикальных воздуховодов, соединяющих выпускные патрубки с коллектором вывода дополнительно очищенного воздуха и, как следствие, уменьшение удельного веса и себестоимости фильтра.

7. Фланцевое крепление фильтрующих картриджей на дополнительных перфорированных панелях с одеванием донышек картриджей на цилиндрические поддерживающие стержни, консольно установленные на внутренней поверхности наружных стенок камер дополнительного пылеулавливания, с образованием дополнительных опор картриджей на консольно установленные цилиндрические стержни, обеспечивает надежное бескаркасное двухопорное крепление каждого картриджа, что по сравнению с каркасным креплением горизонтально расположенных картриджей, имеющим место в конструкции фирмы Donaldson, и креплением картриджей на горизонтально расположенном, имеющем место в фильтрах компании Совплим, а также креплением картриджей на вертикально расположенном стержне-шпильке, имеющем место в фильтре-прототипе, уменьшает металлоемкость и стоимость крепления картриджей и, как следствие, снижает себестоимость фильтра.

8. Введение разгрузочных устройств в основной и дополнительные бункеры позволяет увеличить длину бункеров и, как следствие, длину основной и дополнительных камер пылеулавливания, и разместить в них все фильтрующие рукава и фильтрующие картриджи, расположенные в 4-х модулях фильтра-прототипа.

Это позволяет, по сравнению с фильтром-прототипом, имеющим 4 модуля:

а) заменить:

- 4 камеры дополнительного пылеулавливания на 2 камеры;

- 4 камеры дополнительно очищенного воздуха на 1 камеру;

- 4 центробежных вентилятора на 1 вентилятор.

б) сократить:

- 5 шлюзовых разгрузителей с электромеханическими приводами;

- 3 цепных скребковых конвейера с электромеханическими приводами;

- 3 огнезадерживающих клапана;

- 3 системы пожаротушения.

9. Размещение автоматических шлюзовых разгрузителей основного и дополнительных бункеров на одной линии, перпендикулярной продольной оси фильтра, позволяет по сравнению с фильтром-прототипом, имеющим 4 модуля, сократить три цепных скребковых конвейера закрытого типа производства «Грейн-Вуд», имеющих суммарную длину 39 м и три электромеханических привода, что снижает удельный вес и себестоимость фильтра

10. Разделение основной пылеулавливающей камеры по высоте фланцевым разъемом с образованием верхней и нижней частей камеры, последняя из которых жестко присоединена к основному бункеру, обеспечивающее транспортные размеры сварных секций, позволяет выполнить фильтрующие рукава длиной 2,8 м, что уменьшает длину основной пылеулавливающей камеры, число рукавов с манжетами и трубками Вентури и длину дорогостоящих перфорированных панелей и, как следствие, снижает удельный вес и себестоимость фильтра.

Технический результат, заключающийся в увеличении срока службы комплекта фильтрующих рукавов и картриджей в фильтре, обеспечивается следующими преимуществами заявляемого решения перед прототипом:

1. Фильтр имеет меньший абразивный износ фильтрующих рукавов.

2. Фильтр имеет меньший износ фильтрующих картриджей, возникающий при их регенерации импульсом сжатого воздуха.

Меньший абразивный износ фильтрующих рукавов в заявляемом решении обеспечивается за счет:

а) замены прямой подачи загрязненного воздуха в основные пылеулавливающие камеры модулей двухступенчатой очистки воздуха в фильтре-прототипе подачей загрязненного воздуха во входную пылеосадочную камеру;

б) выполнения окна в передней торцовой стенке основной пылеулавливающей камеры, увеличивающего площадь выхода загрязненного воздуха из пылеосадочной камеры на 55% и обеспечивающего поступление загрязненного воздуха к фильтрующим рукавам двумя потоками со сниженной скоростью.

При этом потоки загрязненного воздуха, выходящие из пылеосадочной камеры, имеют следующее процентное соотношение:

- ~35% загрязненного воздуха поступает к фильтрующим рукавам через окно в передней стенке основной пылеулавливающей камеры и далее через промежуток между секциями фильтрующих рукавов равномерно распределяется по всей высоте фильтрующих рукавов;

- ~65% загрязненного воздуха поступает к фильтрующим рукавам в выходящем воздушном потоке из бункерной части фильтра, который, имея малую скорость, не препятствует оседанию пыли при регенерации фильтрующих рукавов.

Введение пылеосадочной камеры с дополнительным окном для выхода загрязненного воздуха уменьшает скорость воздушных потоков при подходе к фильтрующим рукавам по сравнению с прямым входом загрязненного воздушного потока в фильтре-прототипе с (13÷16) м/с до 2,4 м/с, что снижает абразивный износ фильтрующих рукавов и увеличивает срок службы комплекта фильтрующих рукавов с 1,5 до 3 лет, т.е. в 2 раза.

Меньший износ фильтрующих картриджей при их регенерации импульсом сжатого воздуха в заявляемом решении обеспечивается за счет замены общей системы регенерации фильтрующих рукавов и картриджей в фильтре-прототипе на индивидуальные системы и введения порядной регенерации фильтрующих картриджей от индивидуальных ресиверов, что позволило, в соответствии с приведенным на стр.61-62 примером расчета, сократить число циклов регенераций фильтрующих картриджей с 10 до 1 в час, т.е. в 10 раз.

Уменьшенное в 10 раз число циклов регенераций фильтрующих картриджей в заявляемом решении по сравнению с фильтром-прототипом обеспечивает увеличение срока службы комплекта фильтрующих картриджей с 1-го года до 5 лет, т.е. в 5 раз. Получение указанных преимуществ осуществляется за счет технического решения 2.

Заявляемый фильтр, кроме снижения энергозатрат, позволяет уменьшить следующие эксплуатационные затраты:

а) на покупку и замену уплотнительных шнуров в сервисных дверях по сравнению с фильтром-прототипом, имеющим 4 модуля, за счет установки фильтрующих рукавов и каркасов к ним на свои рабочие места со стороны камеры очищенного воздуха благодаря наличию в камере очищенного воздуха сервисного прохода на основных перфорированных панелях, что обеспечивает сокращение числа основных камер пылеулавливания и числа сервисных дверей в них в 4 раза. При этом происходит замена больших боковых сервисных дверей в основных пылеулавливающих камерах фильтра-прототипа на одну маленькую торцовую дверь в камеру очищенного воздуха и уменьшение длины уплотнительных шнуров к сервисным дверям ≈ в 14 раз.

б) при монтаже и демонтаже фильтрующих рукавов за счет наличия в камере очищенного воздуха сервисного прохода на перфорированных панелях между открытыми концами фильтрующих рукавов обеих рукавных секций.

в) при монтаже и демонтаже фильтрующих картриджей при их техническом обслуживании за счет горизонтального расположения фильтрующих картриджей и их двухопорного крепления (фланцевого крепления на вертикально установленных дополнительных перфорированных панелях со стороны камеры дополнительно очищенного воздуха и одевания донышек картриджей на цилиндрические стержни, консольно установленные на внутренней поверхности наружных стенок камер дополнительного пылеулавливания). Такая конструкция установки фильтрующих картриджей обеспечивает свободный доступ ко всем крепежным фланцам фильтрующих картриджей со стороны камеры дополнительно очищенного воздуха.

Если необходимо демонтировать какой-либо фильтрующий картридж, то раздаточную трубку сжатого воздуха вертикального ряда картриджей, в котором размещен демонтируемый картридж, освобождают от крепежных зажимов и отводят в сторону. После этого фильтрующий картридж освобождается от фланцевого крепления винтами и крепления его донышка гайкой-барашком и вынимается из отверстия дополнительных перфорированных панелей. При этом длина фильтрующих картриджей должна быть меньше ширины камеры дополнительно очищенного воздуха ≈ на 120 мм.

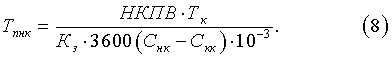

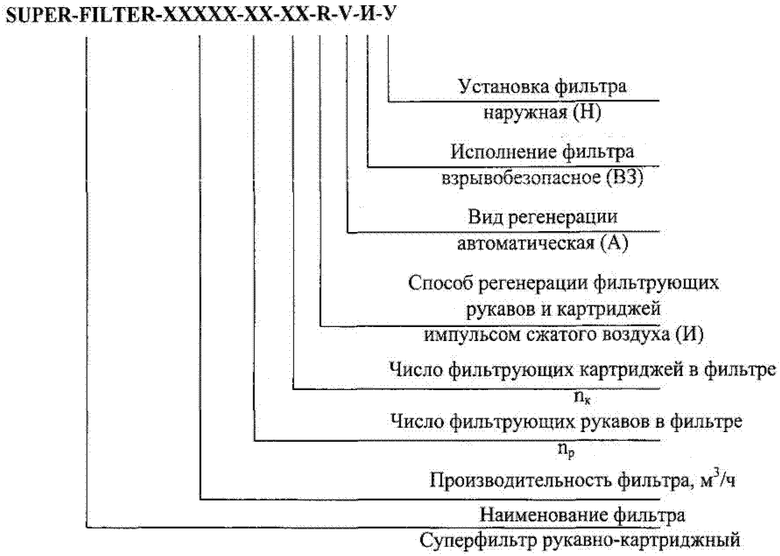

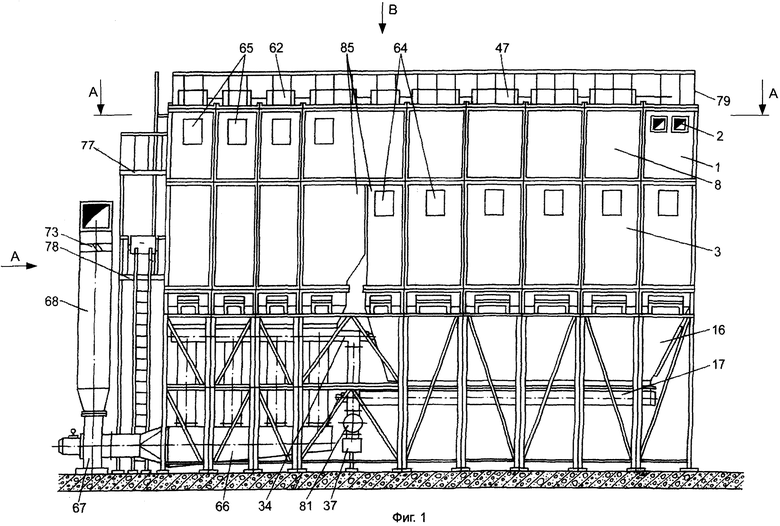

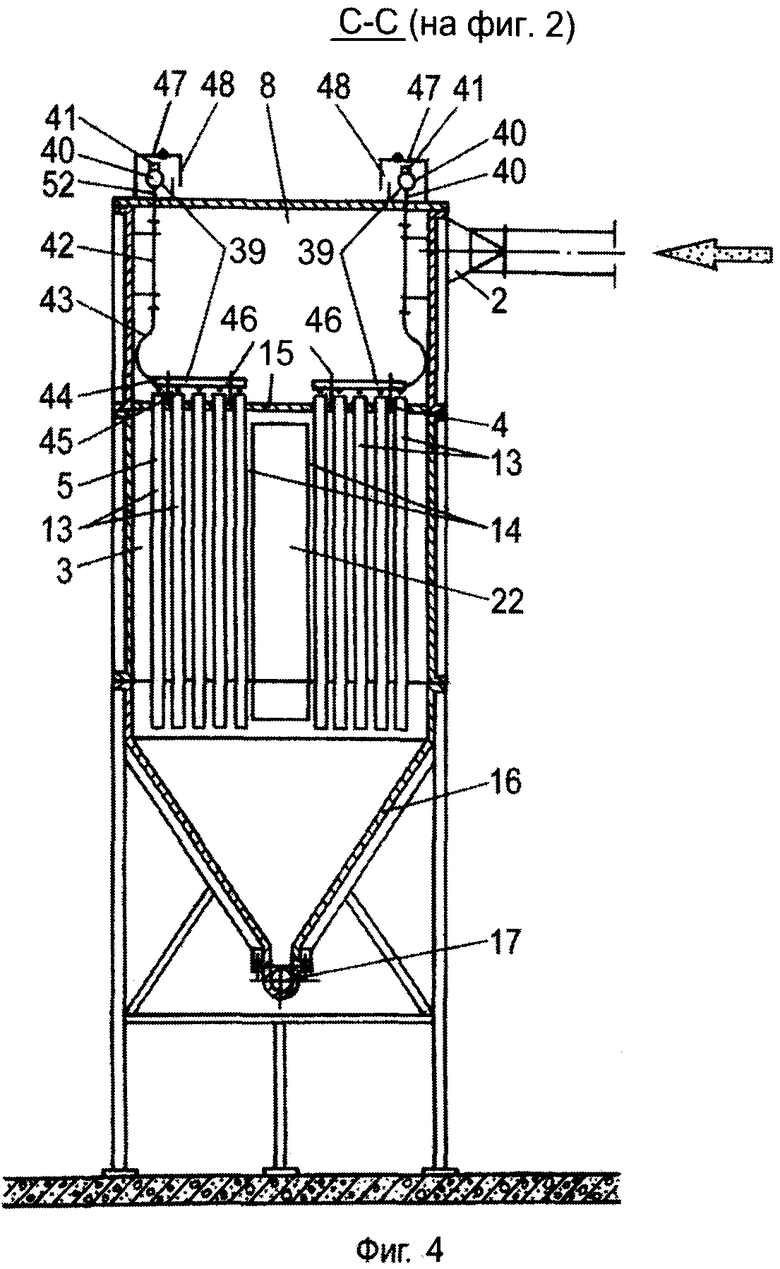

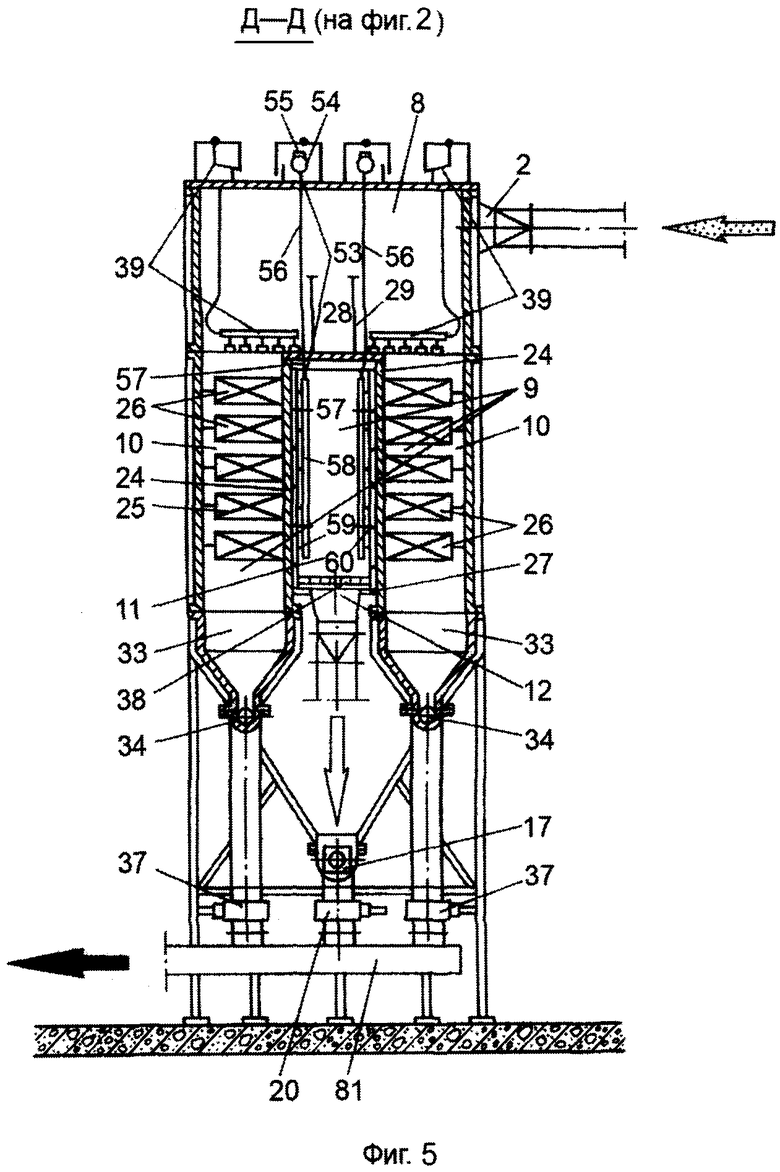

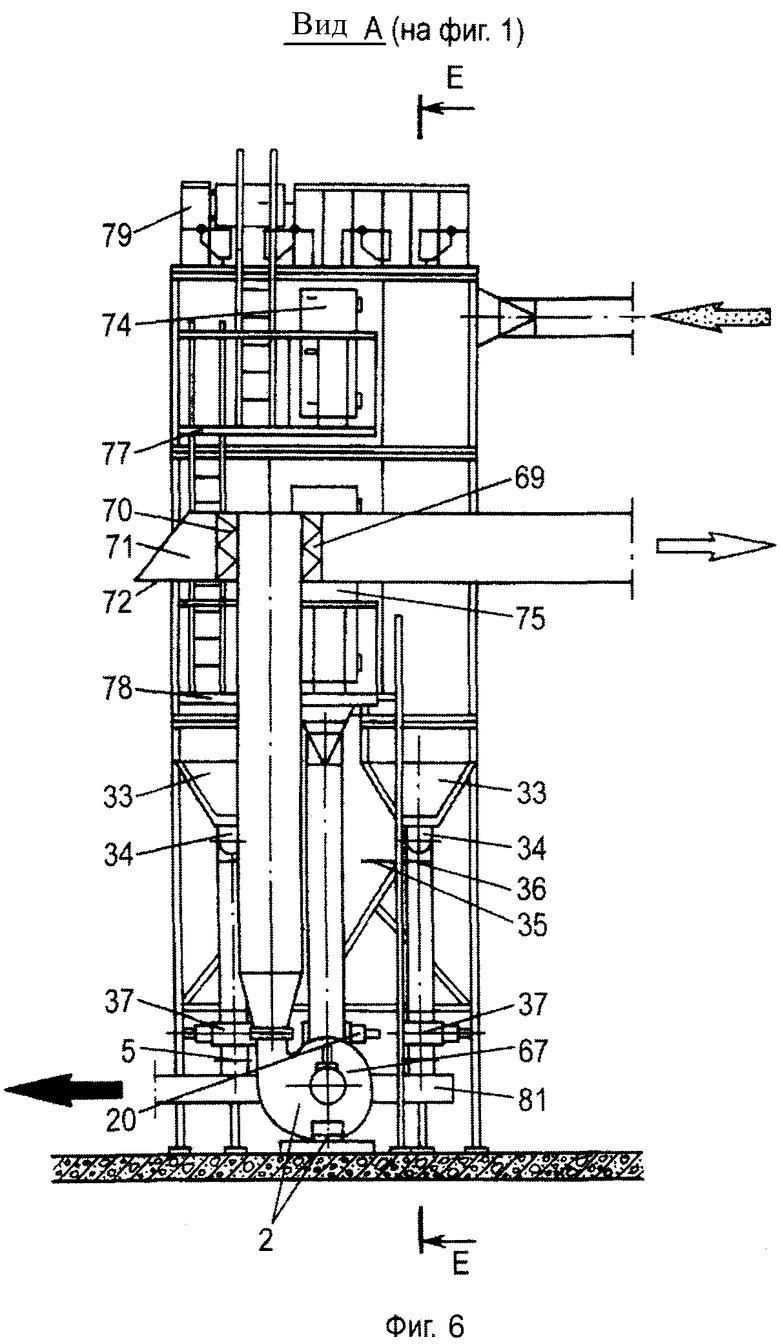

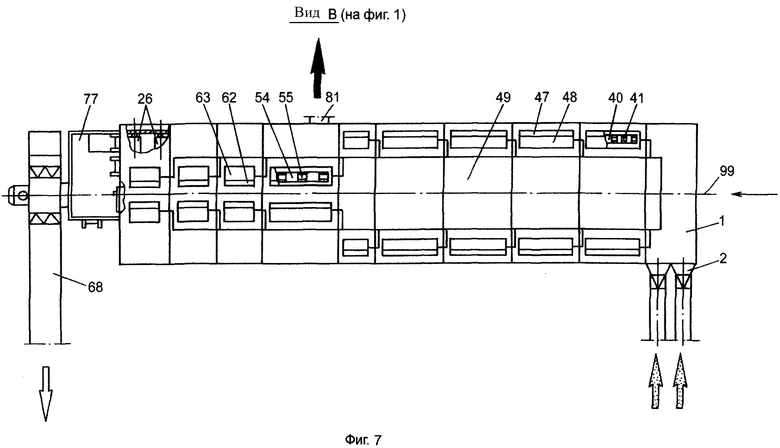

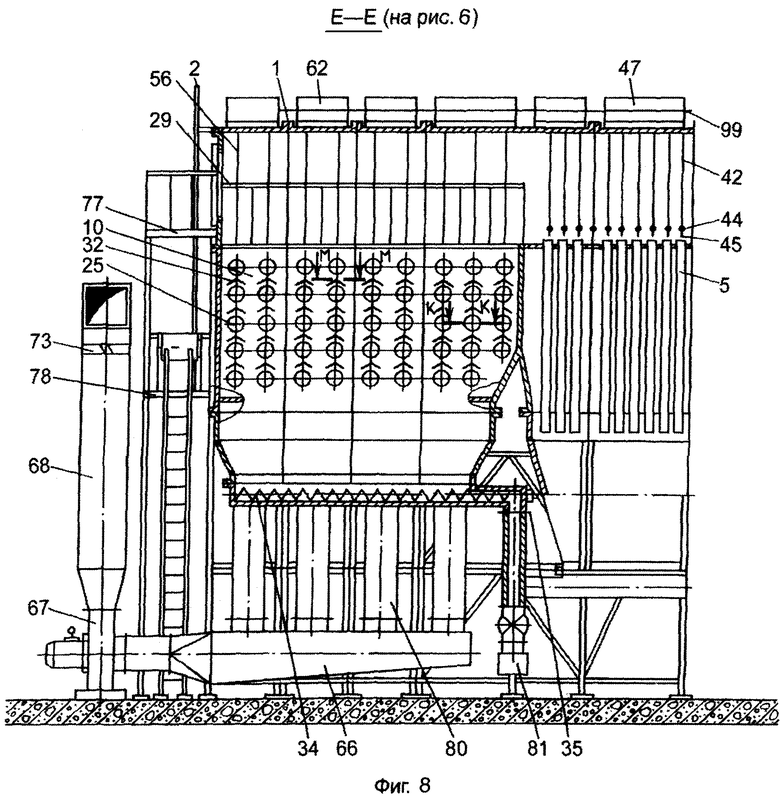

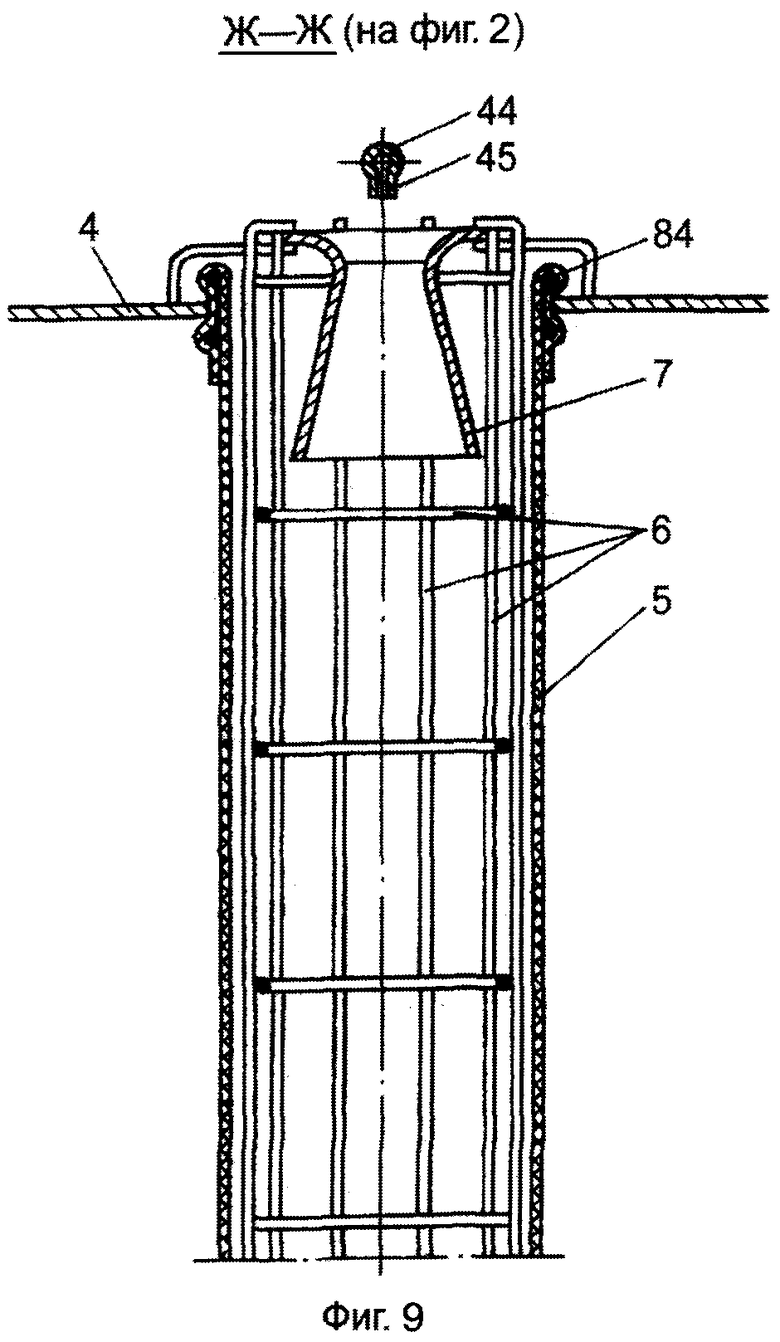

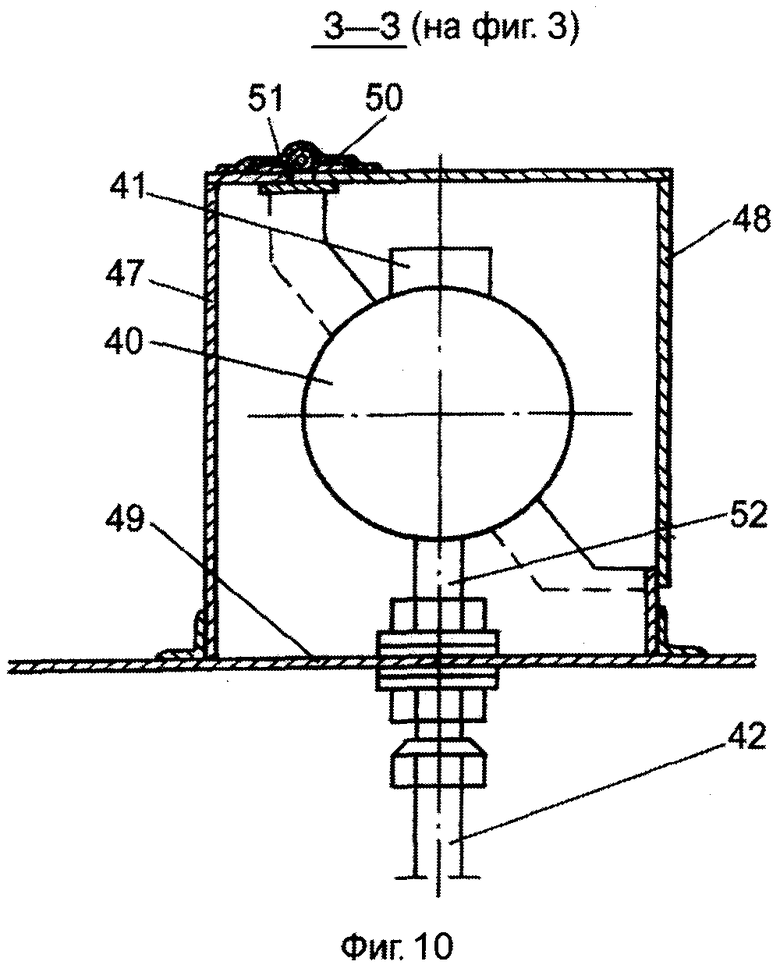

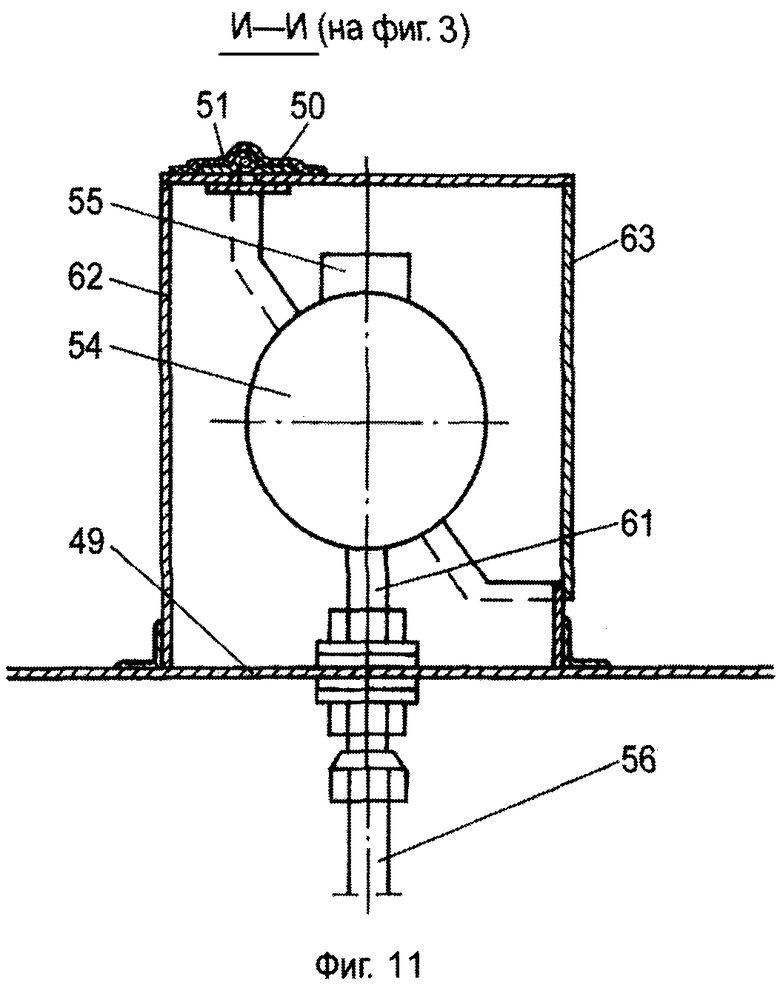

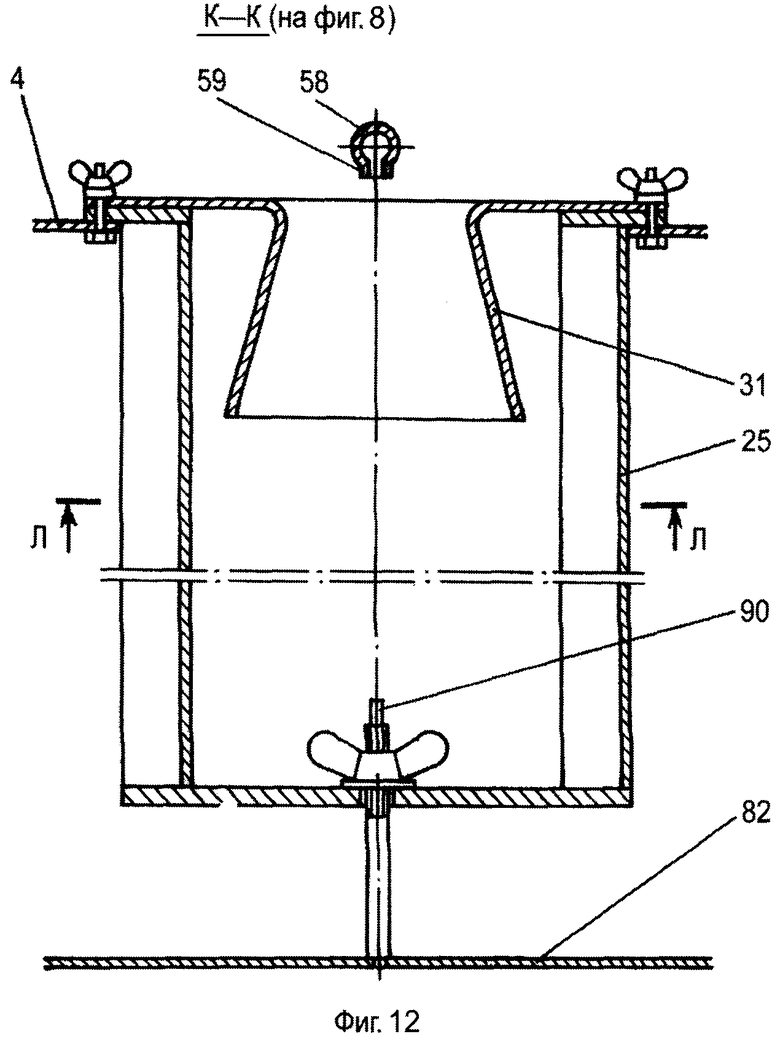

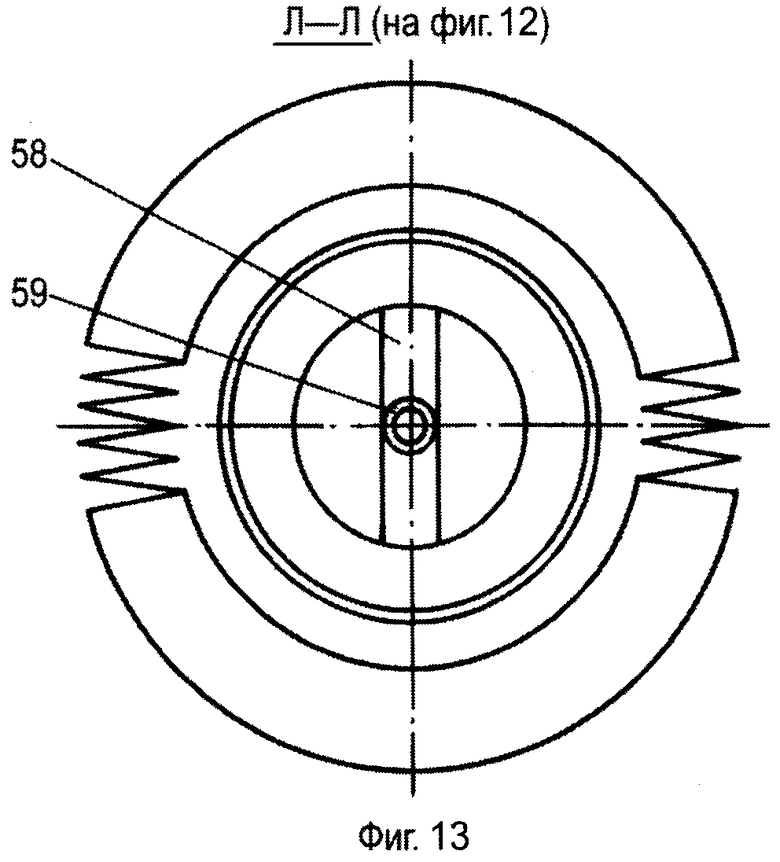

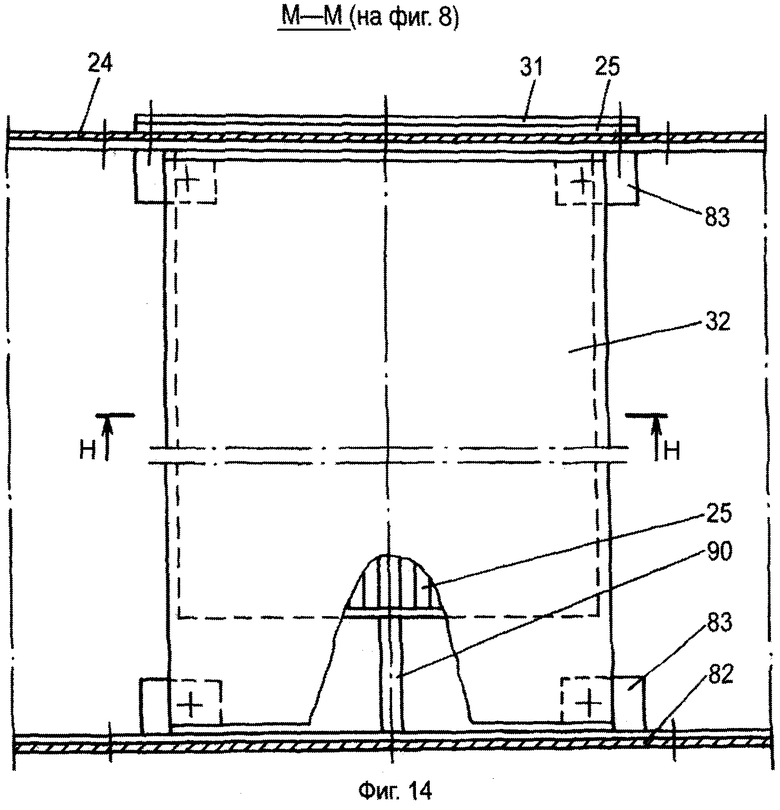

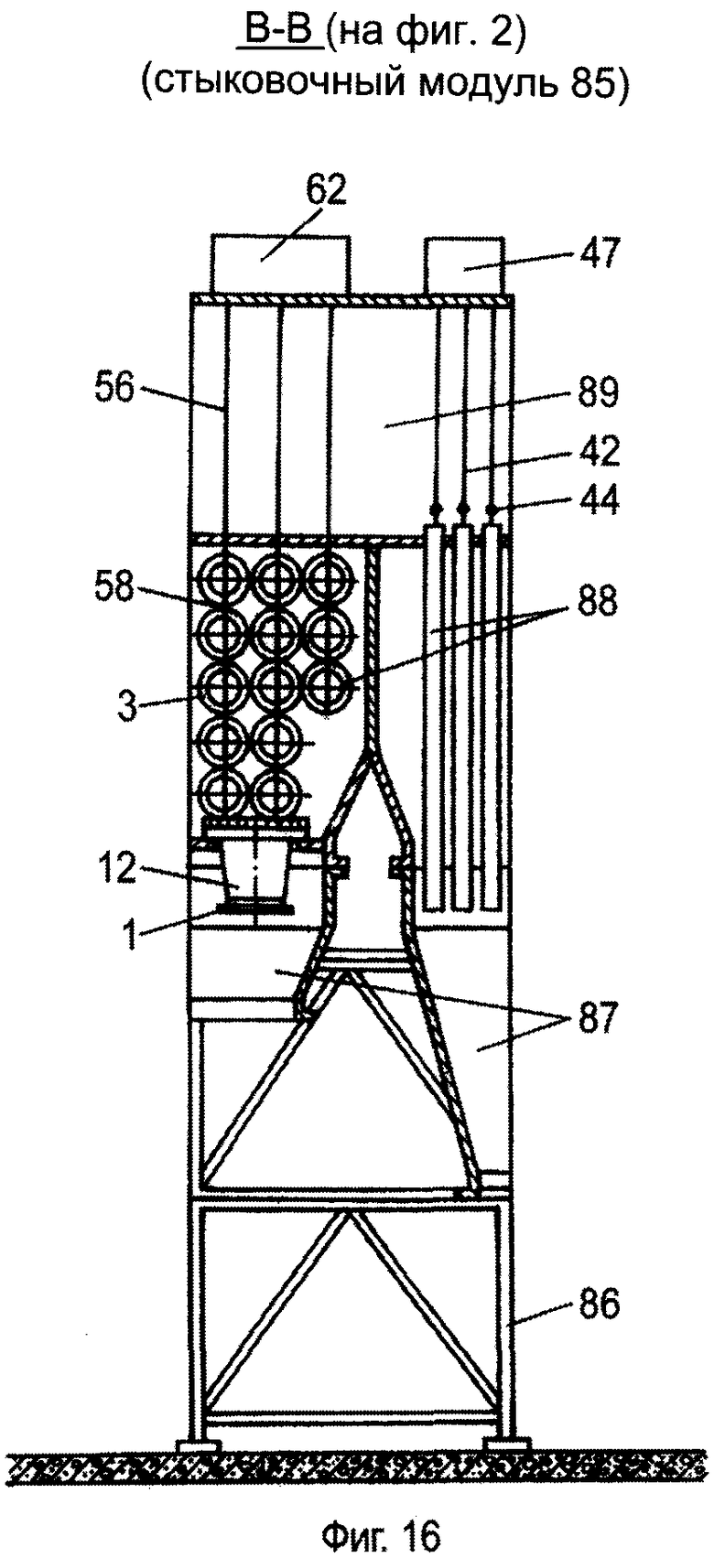

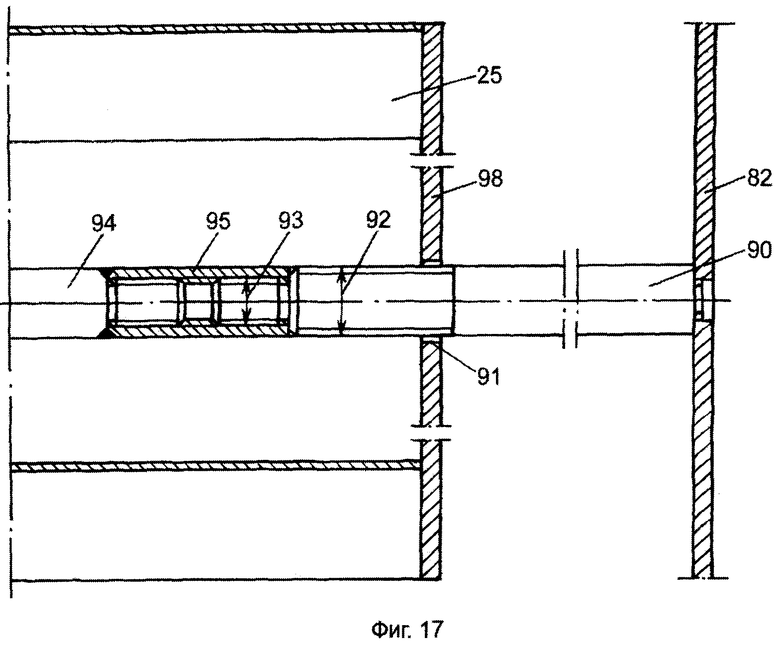

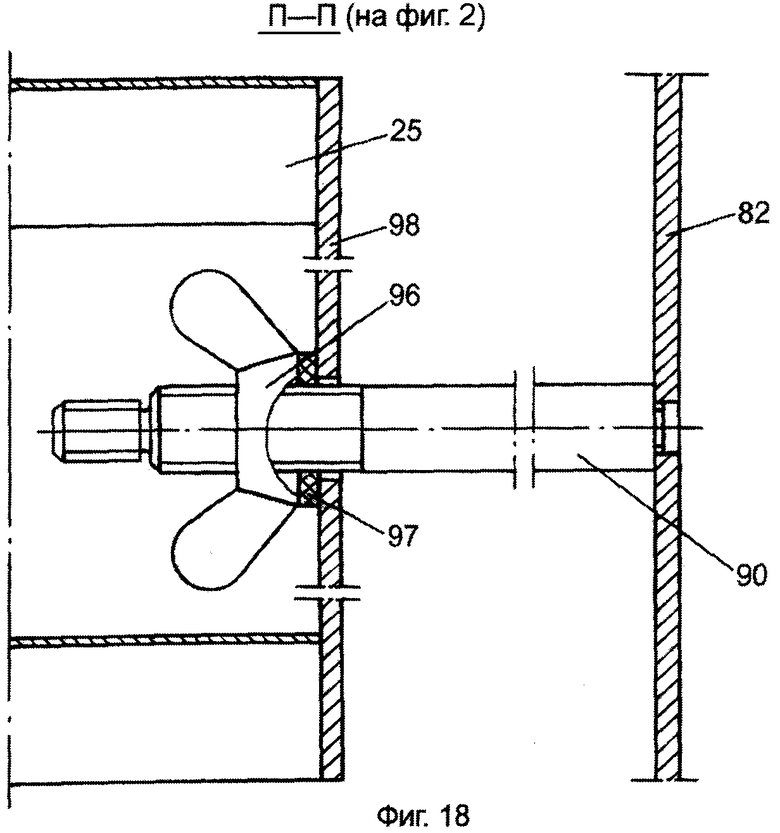

Конструкция заявляемого рукавно-картриджного фильтра проиллюстрирована чертежами на фиг.1-19. На фиг.1 представлен вид фильтра спереди, его вертикальная проекция; на фиг.2 - разрез А-А (на фиг.1); на фиг.3 - разрез В-В (на фиг.2); на фиг.4 - разрез С-С (на фиг.2); на фиг.5 - разрез Д-Д (на фиг.2); на фиг.6 - вид А (на фиг.1); на фиг.7 - вид В (на фиг.1); на фиг.8 - разрез Е-Е (на фиг.6); на фиг.9 - разрез Ж-Ж (на фиг.2); на фиг.10 - разрез З-З (на фиг.3); на фиг.11 - разрез И-И (на фиг.3); на фиг.12 - разрез К-К (на фиг.8); на фиг.13 - разрез Л-Л (на фиг.12); на фиг.14 - разрез М-М (на фиг.8); на фиг.15 - разрез Н-Н (на фиг.14); на фиг.16 - разрез В-В (на фиг.2) для стыковочного модуля 85; на фиг.17 - донышко картриджа, одетое центральным отверстием на поддерживающий стержень через монтажную цилиндрическую направляющую; на фиг.18 - разрез П-П (на фиг.2); на фиг.19 - общий вид  -образных панелей.

-образных панелей.

На фиг.2, 5, 7 условно не показаны двускатные козырьки 32.

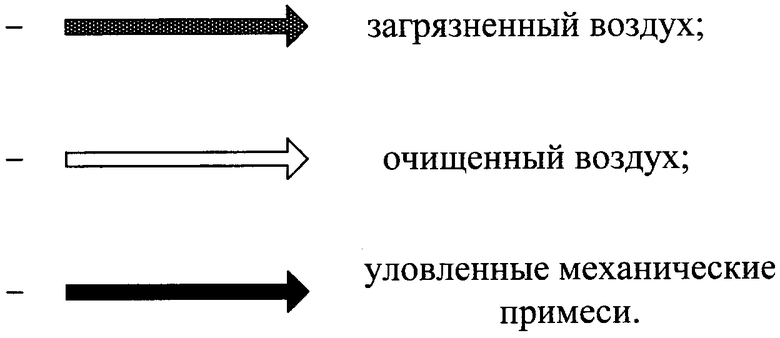

На фиг.2, 4, 5, 6, 7 стрелками обозначены:

Фильтр (фиг.3) содержит входную пылеосадочную камеру для ввода загрязненного воздуха 1 с входным патрубком 2, основную камеру пылеулавливания 3, снабженную в верхней части перфорированными панелями 4 и вертикально расположенными каркасными фильтрующими рукавами 5, закрепленными верхними открытыми концами на перфорированных панелях 4 с помощью двойных пружинных колец 84, зашитых в манжеты фильтрующих рукавов 5, и содержащими внутри составные стальные проволочные каркасы 6 с трубками Вентури 7 для подачи в них импульсов сжатого воздуха (фиг.9). Фильтр также содержит камеру очищенного воздуха 8 (фиг.3), модуль дополнительной очистки воздуха 9 (фиг.5, 1), содержащий две камеры дополнительного пылеулавливания 10 (фиг.5) и расположенную между ними камеру дополнительно очищенного воздуха 11 с выпускными патрубками 12 для дополнительно очищенного воздуха. Патрубки 12 (фиг.3) соединены с всасывающим патрубком центробежного вентилятора 67 посредством коллектора вывода дополнительно очищенного воздуха 66, который соединен с патрубками 12 через вертикальные воздуховоды 80 (фиг.8).

Фильтрующие рукава 5 (фиг.4) размещены в основной камере пылеулавливания 3 двумя рукавными секциями 13 с промежутком между ними 14, образующим в камере очищенного воздуха 8 на перфорированных панелях 4 сервисный проход 15 для обслуживания фильтрующих рукавов.

Под основной камерой пылеулавливания 3 (фиг.3) установлен основной бункер 16, содержащий разгрузочное устройство 17, шибер 18, размещенный в пылевыпускном отверстии 19, и автоматический (шлюзовой) затвор 20, установленный под шибером 18.

Входная пылеосадочная камера для ввода загрязненного воздуха 1 (фиг.3) присоединена к передней торцовой стенке 21 основной пылеулавливающей камеры 3.

В передней торцовой стенке 21 (фиг.3) выполнено окно 22 (фиг.4) для дополнительного выхода загрязненного воздуха из входной пылеосадочной камеры 1 с габаритами, имеющими высоту, равную длине фильтрующих рукавов 5, и ширину, равную ширине промежутка между рукавными секциями 13. Модуль дополнительно очищенного воздуха 9 (фиг.1) установлен под камерой очищенного воздуха 8 (фиг.3) и со стороны задней торцовой стенки 23 основной пылеулавливающей камеры 3. Модуль дополнительно очищенного воздуха 9 содержит два ряда вертикально установленных дополнительных перфорированных панелей 24 (фиг.5) для крепления фильтрующих картриджей 25. Фильтрующие картриджи 25 размещены секциями 26 в двух камерах дополнительного пылеулавливания 10 (фиг.5), в промежутке между которыми размещена камера дополнительно очищенного воздуха 11. Камера 11 (фиг.5) образована по поперечному периметру:

- с боков дополнительными перфорированными панелями 24;

- снизу днищем 27;

- сверху потолочной панелью 28.

Камера 11 ограничена с торцов:

- задней торцовой стенкой 23 основной пылеулавливающей камеры 3;

- сервисной дверью 75.

На потолочной панели 28 со стороны камеры очищенного воздуха 8 установлены ограждения с перилами 29 (фиг.5) с образованием транзитного сервисного прохода 30 (фиг.2) к фильтрующим рукавам 5.

Фильтрующие картриджи 25 (фиг.5) имеют центральное отверстие 91 в их донышках, выполнены с опорным крепежным фланцем, размещены в камерах дополнительного пылеулавливания 10 горизонтально и установлены вместе с трубками Вентури 31 на вертикальных дополнительных перфорированных панелях 24 со стороны камеры дополнительно очищенного воздуха 11 с помощью фланцевого крепления и одевания донышек картриджей отверстием 91 на цилиндрические поддерживающие стержни 90, консольно установленные на внутренней поверхности наружных стенок 82 камер дополнительного пылеулавливания 10 с образованием дополнительных опор картриджей (фиг.17) на консольно установленные цилиндрические стержни 90, имеющие на свободных концах ступенчатую резьбовую поверхность с резьбами большого 92 и малого 93 диаметров, обеспечивающими навинчивание на резьбу малого диаметра 93 монтажной цилиндрической направляющей 94 через муфту 95 с внутренней резьбой для одевания на нее донышек 98 картриджей 25 и заведения донышек на резьбы большого диаметра 92 с установкой на них крепежных гаек-барашков 96 с уплотнительными шайбами 97 после свинчивания монтажной направляющей и образованием герметичных соединений шайб 97 с донышками 98 картриджей 25.

Закрепление каждого картриджа 25 осуществляется в следующей последовательности. В отверстие для картриджа 25 на дополнительной перфорированной панели 24 вставляется монтажная цилиндрическая направляющая 94 с резьбовой муфтой 95 на конце, которая навинчивается на резьбу малого диаметра 93 (М8) на консольно установленном цилиндрическом стержне 90. Затем на свободный конец монтажной направляющей 94 одевается донышко 98 картриджа, который вручную перемещается в сторону консольно установленного поддерживающего стержня 90 с заведением донышка 98 на резьбу большого диаметра 92 (М12). После этого монтажная цилиндрическая направляющая 94 с резьбовой муфтой 95 свинчивается с резьбы малого диаметра 93 (М8) и вынимается из картриджа 25, в который вставляются гайка-барашек 96 с уплотнительной шайбой 97. При этом гайка барашек 96 навинчивается на резьбу большого диаметра 92 (M l2). Затем осуществляется фланцевое крепление трубки Вентури 31 совместно с картриджем 25 на перфорированной панели 24.

После этого осуществляется монтажная затяжка гайки-барашка 96 через уплотнительную шайбу 97 с образованием герметичного соединения «гайка-барашек-уплотнительная шайба-донышко картриджа».

Камеры дополнительного пылеулавливания 10 (фиг.5) имеют прямой верхний вход очищенного воздуха по всей площади поперечного сечения камер 10, обеспечивающий совмещение вектора движения очищенного воздуха сверху вниз с вектором естественного осаждения падающей пыли при регенерации фильтрующих картриджей и уменьшение гидравлического сопротивления фильтра ΔРф (Па).

В камерах дополнительного пылеулавливания 10 (фиг.8) под фильтрующими картриджами 25 (кроме их нижнего ряда) установлены двускатные козырьки 32 для защиты нижерасположенных фильтрующих картриджей 25 от опадающей сверху пыли, образующейся при регенерации фильтрующих картриджей, расположенных в верхних рядах.

Для крепления двускатных козырьков 32 в камерах дополнительного пылеулавливания 10 на дополнительных перфорированных панелях 24 (фиг.14, 15) и на наружных стенках 82 камер 10 под фильтрующими картриджами 25 горизонтально закреплены угольники 83 с частично срезанными полками, оставшаяся часть которых подрезана и загнута под углом, равным углу наклона скатов двускатных козырьков 32. К загнутой части горизонтальных полок угольников 83 с помощью винтов прикреплены двускатные козырьки 32. Каждый двускатный козырек 32 закреплен к отогнутым полкам угольников 83 четырьмя винтами. Под камерами дополнительного пылеулавливания 10 (фиг.5) установлены дополнительные бункеры 33, которые снабжены разгрузочными устройствами 34, и шиберами 35 (фиг.6), установленными в пылевыпускных отверстиях 36, а также шлюзовыми затворами 37. В днище 27 (фиг.5) камеры дополнительно очищенного воздуха 11 установлены выпускные патрубки 12 для дополнительно очищенного воздуха. Входные отверстия выпускных патрубков 12 со стороны камеры дополнительно очищенного воздуха 11 закрыты воздухозаборными решетками 38 (фиг.2).

Секции 13 фильтрующих рукавов 5 (фиг.4) снабжены индивидуальными системами регенерации импульсом сжатого воздуха 39, каждая из которых содержит: ресивер сжатого воздуха 40, импульсные клапаны 41, встроенные в ресивер сжатого воздуха, транзитные трубки 42 и гибкие трубки 43 для подачи сжатого воздуха к фильтрующим рукавам 5, вертикально расположенные раздаточные трубки 44 сжатого воздуха по фильтрующим рукавам 5 через импульсные трубки 45 и зажимы 46 для крепления раздаточных трубок 44, установленные на перфорированных панелях 4. Ресиверы сжатого воздуха 40 помещены в коробки 47 с откидными крышками 48 (фиг.10). Коробки 47 с ресиверами 40 установлены на крышном перекрытии 49 камеры очищенного воздуха 3, а ресиверы 40 соединены с линией подвода сжатого воздуха 99. Откидная крышка 48 (фиг.9) соединена с корпусом коробки 47 посредством рояльной петли 50, на шарнир которой с целью герметизации наклеивается полоска листовой резины 51. При разрыве корпуса ресивера сжатого воздуха 40 сжатый воздух, находящийся в ресивере, отбрасывает откидную поворотную крышку 48, что обеспечивает его беспрепятственное выбрасывание в атмосферу.

Транзитные трубки 42 (фиг.4) для подачи сжатого воздуха к фильтрующим рукавам 5 подключены к штуцерам 52 импульсных клапанов 41 ресиверов 40. Гибкие трубки 43 предназначены для отведения раздаточных трубок 44 в сторону от ряда фильтрующих рукавов 5, в котором предполагается замена какого-либо изношенного рукава на новый фильтрующий рукав.

Секции 26 фильтрующих картриджей 25 (фиг.5) снабжены индивидуальными системами регенерации 53, каждая из которых содержит: ресивер сжатого воздуха 54 (фиг.11), импульсные клапаны 55, встроенные в ресивер сжатого воздуха, транзитные трубки 56 (фиг.5) и гибкие трубки 57 для подачи сжатого воздуха к фильтрующим картриджам 25, раздаточные трубки сжатого воздуха 58 по фильтрующим картриджам 25 через импульсные трубки 59 и зажимы 60 для крепления раздаточных трубок, установленные на дополнительных перфорированных панелях 24. Ресиверы сжатого воздуха 54 (фиг.11) помещены в коробки 62 с откидными крышками 63. Коробки 62 (фиг.3) с ресиверами 54 установлены на крышном перекрытии 49 камеры очищенного воздуха 8, а ресиверы 54 соединены с линией подвода сжатого воздуха 99. Транзитные трубки 56 (фиг.11) для подачи сжатого воздуха к фильтрующим картриджам 25 подключены к штуцерам 61 импульсных клапанов 55 ресиверов 54. Основная пылеулавливающая камера 3 и камера очищенного воздуха 8, расположенная над камерами дополнительного пылеулавливания 10, снабжены предохранительными дверями 64 и 65 (фиг.1). Нагнетательный патрубок центробежного вентилятора 67 (фиг.6) соединен с рециркуляционным воздуховодом 68, который снабжен огнезадерживающими клапанами 69, 70 (фиг.6). При этом огнезадерживающий клапан 69 выполнен нормально открытым, а клапан 70 нормально закрытым. На выходе из клапана 70 установлен квадратный отвод 71, развернутый открытым отверстием 72 вниз, и сообщающимся с атмосферой. При возникновении пожара огнезадерживающий клапан 69 закрывается, а клапан 70 открывается, обеспечивая выброс воздуха из фильтра вентилятором 67 через отверстие 72 отвода 71 в атмосферу. Рециркуляционный воздуховод 68 (фиг.6) снабжен дроссельной заслонкой 73 для вывода центробежного вентилятора 67 на расчетный режим.

Камера очищенного 3 (фиг.3) и дополнительно очищенного воздуха 11, а также основной бункер 16 снабжены сервисными дверями 74, 75 (фиг.6) и 76 (фиг.3). Вход в камеры очищенного и дополнительно очищенного воздуха осуществляется с площадок 77, 78 (фиг.3). Для безопасности обслуживания импульсных клапанов 41, 55 ресиверов сжатого воздуха 40, 54 на крышном перекрытии 49 камеры очищенного воздуха 3 установлены ограждения с перилами 79 (фиг.6). Выгрузка уловленной пыли фильтрующими рукавами 5 и картриджами 25 из основного 16 и дополнительных 33 бункеров (фиг.6) осуществляется разгрузочными устройствами 17, 34 через шлюзовые затворы 20, 37 (фиг.5) в цепной скребковый конвейер закрытого типа 81 производства «Грейн-Вуд».

Корпус фильтра может изготавливаться в двух вариантах:

- из панелей шириной 575 мм, перевозимых в контейнере и собираемых в изделие с помощью крепежных болтовых соединений на месте установки фильтра;

- из сварных секций, изготавливаемых на заводе-изготовителе, перевозимых автотранспортом к месту установки.

При расположении предприятия-заказчика фильтра на большом расстоянии от фирмы-изготовителя фильтра последний изготавливается из сборных панелей шириной 575 мм, а при расположении заказчика на малом расстоянии - из сварных секций.

Модуль дополнительной очистки воздуха 9 устанавливается:

- при изготовлении из сварных секций с примыканием к задней торцовой стенке 23 основной пылеулавливающей камеры 3 (фиг.3), при этом стенка 23 является общей (разделительной);

- при изготовлении из сборных панелей шириной В=575 мм с промежутком между торцовой стенкой модуля и задней торцовой стенкой 23 основной пылеулавливающей камеры 3, равным Впром=2×575=1150 мм (на чертежах не показан).

Модуль дополнительной очистки воздуха может быть также установлен со стороны передней торцовой стенки входной пылеосадочной камеры (на чертежах не показано). При этом входная пылеосадочная камера должна быть установлена под камерой очищенного воздуха 8. Учитывая два возможных варианта изготовления модуля дополнительной очистки воздуха (1 - из сварных секций; 2 - из панелей шириной 575 мм) и два варианта установки модуля (1 - со стороны задней торцовой стенки 23 основной пылеулавливающей камеры 3; 2 - со стороны передней торцовой стенки входной пылеосадочной камеры), в отличительной части формулы изобретения указан общий признак установки модуля: модуль дополнительной очистки воздуха установлен под камерой очищенного воздуха со стороны какой-либо торцовой стенки фильтра.

Для облегчения стыковки модуля дополнительной очистки воздуха 9 с основной пылеулавливающей камерой 3 и камерой очищенного воздуха 8 в конструкции фильтра предусмотрен стыковочный модуль 85 (фиг.16), изготавливаемый на заводе, который состоит из четырех секций, устанавливаемых одна на другую:

- опорная секция 86 стыковочного модуля;

- бункерная секция 87 стыковочного модуля;

- рукавно-картриджная секция 88 стыковочного модуля;

- секция камеры очищенного воздуха 89 стыковочного модуля.

Опорная секция стыковочного модуля имеет размеры l×b×h=2400×2875×1900 мм.

Бункерная секция 87 стыковочного модуля содержит по одной секции от основного бункера и двух дополнительных бункеров и имеет размеры l×b×h=2400×2875×2400 мм.

Рукавно-картриджная секция 88 стыковочного модуля содержит три ряда фильтрующих рукавов 5, разделительную стенку, которая является задней торцовой стенкой 23 основной пылеулавливающей камеры 3, три вертикальных ряда фильтрующих картриджей 25, торцовую секцию камеры дополнительно очищенного воздуха 11 и имеет размеры 2400×2875×2400 мм.

Секция камеры очищенного воздуха 8 стыковочного модуля имеет размеры l×b×h=2400×2875×1800 мм.

Выпускной патрубок 12 на фиг.16 устанавливается при монтаже стыковочного модуля 85 на предприятии-заказчике фильтра.

Все четыре секции стыковочного модуля 85 имеют два общих размера:

- b=2875 мм - размер ширины фильтра;

- l=2400 мм - размер длины стыковочного модуля.

Все секции 86, 87, 88, 89 стыковочного модуля 85 подвергаются контрольной сборке с установкой контрольных штифтов в соединительных фланцах и маркировке секций на заводе-изготовителе.

Для обеспечения пожарной безопасности фильтр снабжен стандартными системами:

- заземления фильтра;

- предотвращения пыленакопления в бункерах фильтра;

- обнаружения возгорания пыли в фильтре и пожаротушения;

- огнезадержания при возникновении пожара в фильтре для предотвращения попадания огня в воздухораспределитель, установленный в цехе, и подводящие транспортные трубопроводы.

Названные системы обеспечения пожарной безопасности в фильтре в заявляемом решении не рассматриваются.

Рукавный фильтр может работать в трех режимах:

1. Все секции 13 (фиг.4) фильтрующих рукавов 5 и секции 26 (фиг.5) фильтрующих картриджей 25 находятся в режиме фильтрации.

2. Осуществляется порядная регенерация фильтрующих рукавов 5 в каждой рукавной секции 13 (фиг.3) путем подачи импульса сжатого воздуха от импульсных клапанов 41, встроенных в ресиверы 40 секций 13, фильтрующих рукавов 5 через транзитные 42, гибкие 43, раздаточные 44 и импульсные 45 трубки (фиг.4).

3. Осуществляется порядная регенерация фильтрующих картриджей 25, размещенных в каждой камере дополнительного пылеулавливания 10 (фиг.5) путем подачи импульса сжатого воздуха от импульсных клапанов 55, встроенных в ресиверы 54 секций 26 фильтрующих картриджей 25 через транзитные 56, гибкие 57, вертикально установленные раздаточные 58 и импульсные 59 трубки.

Режимы 1, 2 и 3 осуществляются при круглосуточной очистке воздуха, т.е. при работающем технологическом оборудовании. После вывода фильтра на равновесно запыленное состояние фильтровальных тканей фильтрующих рукавов 5 и картриджей 25 фильтр включают для непрерывной круглосуточной очистки воздуха.

При этом включаются:

- реле времени (на чертежах не обозначено) на осуществление режима фильтрации воздуха фильтрующими рукавами 5;

- таймер ограничения времени цикла пыленакопления в секциях 26 фильтрующих картриджей 25 (на чертежах не обозначен).

Последовательная порядная регенерация фильтрующих рукавов 5 и картриджей 25 осуществляется управляющим контроллером (на чертежах не обозначен).

Фильтр в режиме фильтрации (фиг.3) работает следующим образом. Загрязненный воздух, содержащий взрывоопасную пыль и подлежащий очистке, из входных патрубков 2 поступает в верхнюю часть входной камеры 1, которая выполняет функцию пылеосадочной камеры. Загрязненный воздух в камере 1 разделяется на 2 потока:

- часть загрязненного воздуха (≈35%) поступает в окно 22 (фиг.4), из которого направляется в промежуток 14 между секциями 13 фильтрующих рукавов 5 и распределяется по всей их высоте;

- остальная часть загрязненного воздуха (≈65%) опускается вниз и поступает в основной бункер 16 и далее в основную пылеулавливающую камеру 3, в которой размещены вертикально установленные каркасные рукава 5 с наружной рабочей поверхностью.