Изобретение относится к области очистки воздуха или газа, а также их смесей от механических примесей, в частности к очистке воздуха, отбираемого от деревообрабатывающих станков, содержащего древесную пыль, опилки, стружку и твердые абразивные частицы. Заявляемое решение может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых воздух производств содержит, кроме твердых и тяжелых частиц, легкие, типа древесной шлифовальной пыли.

Из источников научно-технической и патентной информации известно большое количество модификаций рукавных фильтров. Среди них в качестве аналогов и прототипа выбраны те, в которых камеры фильтрующих рукавов установлены рядами с промежутком между ними, что обеспечивает возможность дальнейшего их усовершенствования в направлении, указанном в формуле изобретения заявляемого решения.

Известен "Рукавный фильтр для очистки газов" SU 1025443A МПК B 01 D 46/02. Он состоит из секционированного симметричного корпуса, в котором размещены фильтровальные рукава. В верхней части фильтра между секциями корпуса установлена клапанная секция, в нижней части которой размещены клапаны очищенного газа, пропускающие газ в процессе фильтрации. В верхней части клапанной секции над рукавами установлены клапаны продувочного газа, позволяющие подавать газ в регенерируемые секции рукавов.

Клапаны приводят в действие с помощью пневматических или других устройств. Между секциями корпуса размещены коллекторы чистого и запыленного газа.

Отличия этого изобретения состоят в том, что камера продувочного и очищенного газа выполнена в виде прилегающих друг к другу секций, при этом секция продувочного газа размещена над рукавами, а секция очищенного газа - между рукавами.

Вышеописанный рукавный фильтр имеет следующие недостатки:

1. Поскольку фильтрация загрязненного газа осуществляется в одну стадию, то данная конструкция не может обеспечить высокую степень очистки.

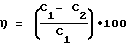

η = 0,999 ε = (1 - η ) • 100% = (1 - 0,999)•100% = 0,1%, где η - эффективность очистки воздуха, ε относительный выброс в%.

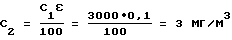

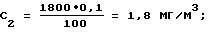

При начальном пылесодержании перед фильтром C1 = 3000 мг/м3 абсолютный выброс пыли из фильтра составит  , что больше [C2] = 1,8 мг/м3, где [C2] - допустимое значение абсолютного выброса.

, что больше [C2] = 1,8 мг/м3, где [C2] - допустимое значение абсолютного выброса.

2. Кроме того, вышеописанная конструкция вызывает повышенные затраты тепла на нагрев наружного приточного воздуха, подаваемого в цех в отапливаемый период года, т.к. имеет недостаточную очистку воздуха в фильтре

( η = 0,999, ε = 0,1%, C2 = 3 мг/м3 при C1 = 3000 мг/м3), при этом производительность камер приточной Lпр и общеобменной вытяжной Lвыт вентиляции увеличивается с возрастанием абсолютного выброса пыли из фильтра C2.

3. Загрязняет атмосферу пылевыми выбросами через систему вытяжной общеобменной вентиляции, т.к. имеет низкую степень очистки. Чем больше величина абсолютного выброса пыли из фильтра в цех, тем больше производительность системы общеобменной вытяжной вентиляции и соответственного загрязнения атмосферы.

Наиболее близкой по технической сущности и достигаемому результату является "Конструкция газового фильтра", описанная в патенте США N 3.057.137, МПК B 01 D 46/02, состоящая из двух параллельно установленных корпусов с промежутком между ними. Корпуса разделены поперечными перегородками на пылеулавливающие камеры, в которых размещены секции фильтровальных рукавов. В промежутке между корпусами встроены две горизонтальные перегородки, жестко закрепленные на внутренних боковых стенках корпусов, а между горизонтальными перегородками встроена перегородка с наклоном к задним торцевым стенкам корпусов. Эта перегородка вместе со стенками корпусов образует два герметичных коллектора переменного сечения, нижний из которых предназначен для ввода загрязненного воздуха в фильтр, а верхний для вывода очищенного воздуха из пылеулавливающих камер. Соединение двух соседних пылеулавливающих камер обоих корпусов с помощью коллекторов, встроенных между ними, создает самостоятельное в функциональном отношении устройство, называемое модулем. Кроме вышеуказанных коллекторов, над ними, в промежутке между камерами, установлен коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом. В этом же промежутке встроена еще одна горизонтальная перегородка - площадка, которая предназначена для обслуживания пылеулавливающих камер и является опорной плитой для крепления исполнительных механизмов (цилиндров) клапанов тарельчатого типа, установленных по одному на каждую камеру. Каждый клапан поочередно взаимодействует с двумя соосными отверстиями, расположенными одно над другим по горизонтальной оси коллекторов продувочного и очищенного воздуха. При этом промежуточные стенки корпусов модуля и горизонтальная перегородка, на которой закреплены исполнительные механизмы клапанов, образуют коробку, в которую вмонтирована пара клапанов. В центральной части этой коробки установлена вертикальная скошенная перегородка, разделяющая клапаны и отверстия под ними. В боковых стенках коробки и пылеулавливающих камер выполнены отверстия для вывода очищенного воздуха в соответствующий коллектор и ввода продувочного воздуха в пылеулавливающую камеру при регенерации фильтрующих рукавов.

Каждая пылеулавливающая камера имеет верхнюю решетку, поддерживающую фильтрующие рукава с закрытыми концами, и нижнюю трубную решетку со сквозными патрубками, на которых своими открытыми концами закреплены фильтровальные рукава. В нижней части пылеулавливающих камер между бункерами установлен тройник, соединенный одним патрубком с выходным отверстием коллектора загрязненного воздуха, а двумя другими противоположными патрубками - с отверстиями в бункерах пылеулавливающих камер одного модуля (т.е. 2-х параллельных камер), обеспечивающих ввод загрязненного воздуха под трубную решетку и в фильтрующие рукава. Тройник снабжен поворотной заслонкой для перекрытия отверстия одной из камер во время замены фильтрующих рукавов. Во время работы фильтра коллектор очищенного воздуха соединен с всасывающим патрубком центробежного вентилятора, установленного за задними стенками последних модулей.

Каждая пылеулавливающая камера имеет вертикальную дверь, обеспечивающую доступ с обслуживающей площадки к секциям фильтровальных рукавов по поперечной дорожке, которая в конце камеры заканчивается люком с лестницей для проникновения на нижнюю трубную решетку.

Вышеуказанная конструкция фильтра имеет следующие недостатки:

1. Не обеспечивает высокую степень очистки в связи с наличием одной стадии очистки, η = 0,999, ε = (1 - η) 100% = (1-0,999)•100% = 0,1%, где η - эффективность очистки воздуха, ε - относительный выброс в%.

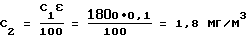

При начальном пылесодержании перед фильтром C1 = 1800 мг/м3 абсолютный выброс пыли из фильтра составит

Коме этого, фильтр в режиме регенерации имеет увеличенный пылевой выброс C2 (мг/м3) в цех. Так, в первые секунды после окончания режима регенерации каждой секции пылевой выброс [C2] превышает допустимую величину [C2] в несколько раз. Это обусловлено следующим. При регенерации рукавов атмосферный воздух с территории предприятия с пылесодержанием  засасывается в регенерируемую секцию через продувочный коллектор, а регенерация одной секции протекает в течение 10 с. Если принять площадь фильтровальной ткани в одной секции 20 м2 и скорость продувки vпр = 1,5 м/мин, то расход продувочного воздуха составит Lпр = Fv = 20-1,5 = 30 м3/мин. При этом за 10 с в секцию поступит 5 м3 продувочного воздуха и в рукавах накопится 5•1,0 = 5 мг пыли. Если применять скорость фильтрации vф = 2 м/мин, то расход воздуха при фильтрации секции составит 2•20 = 40 м3/мин. При этом 1 м3 очищенного воздуха поступит из фильтра в цех за 1,5 с, в течение которых пылевой выброс в цех из рециркуляционного воздуховода составит C2 = 5 + 1,8 = 6,8 мг/м3.

засасывается в регенерируемую секцию через продувочный коллектор, а регенерация одной секции протекает в течение 10 с. Если принять площадь фильтровальной ткани в одной секции 20 м2 и скорость продувки vпр = 1,5 м/мин, то расход продувочного воздуха составит Lпр = Fv = 20-1,5 = 30 м3/мин. При этом за 10 с в секцию поступит 5 м3 продувочного воздуха и в рукавах накопится 5•1,0 = 5 мг пыли. Если применять скорость фильтрации vф = 2 м/мин, то расход воздуха при фильтрации секции составит 2•20 = 40 м3/мин. При этом 1 м3 очищенного воздуха поступит из фильтра в цех за 1,5 с, в течение которых пылевой выброс в цех из рециркуляционного воздуховода составит C2 = 5 + 1,8 = 6,8 мг/м3.

Таким образом, незапланированный и единовременный пылевой выброс в цех, который осуществляется в течение 1,5 с после окончания регенерации каждой секции, превысит допустимую величину [C2] = 1,8 мг/м3 в 6,8/1,8 = 3,77 раза. При шести секциях в фильтре после одного цикла регенерации секций в цех дополнительно поступит 6,8•6 = 40,8 мг, а в смену при общем цикле tц = 30 мин 40,8•16 = 653 мг пыли. Если принять производительность фильтра 40•6 = 240 м3/мин = 14400 м3/ч, а число фильтров, обслуживающих цех, n = 7 при их суммарной производительности LΣ = 100000 м3/ч, то из-за указанного недостатка дополнительно в цех за смену поступит 653•7 = 4570 мг пыли.

2. Имеет высокие энергозатраты:

а) на организованную подачу и вытяжку вентиляторами камер приточной и общеобменной вытяжной вентиляции дополнительного количества воздуха и на нагрев атмосферного воздуха до температуры 18oC в связи с ухудшением очистки в фильтре.

Ухудшение очистки воздуха в фильтре будет иметь место при выпадении конденсата на ткань фильтрующих рукавов в связи с их регенерацией путем продувки холодным атмосферным воздухом, имеющим температуру ниже точки росы и высокую влажность.

б) на выгрузку механических примесей из бункеров, каждый из которых имеет разгрузочное отверстие под шлюзовой питатель, что увеличивает количество последних и количество двигателей к каждому из них.

3. Имеет повышенные затраты тепла на нагрев наружного приточного воздуха, подаваемого в цех в отапливаемый период года.

В связи с недостаточной очисткой воздуха в фильтре ( η = 0,999, ε = 0,1%, C2 = 1,8 мг/м3 при C1 = 1800 мг/м3) последний вызывает повышенные энергозатраты на организованную подачу и вытяжку воздуха из цеха вентиляторами камер приточной и общеобменной вытяжной вентиляции и повышенные затраты тепловой энергии на нагрев приточного воздуха в отапливаемый период года, т.к. производительность камер приточной Lпр и общеобменной вытяжной Lвыт вентиляции увеличивается с возрастанием абсолютного выброса пыли из фильтра C2.

4. Загрязняет атмосферу пылевыми выбросами через систему вытяжной общеобменной вентиляции.

Это происходит вследствие того, что фильтры с одноступенчатой очисткой воздуха выбрасывают в цех через рециркуляционные воздуховоды значительное количество пыли (при C1 = 1800 мг/м3, ε = 0,1%, С2 = 1,8 мг/м3), которое для обеспечения воздушного баланса в цехе требует увеличения производительности системы вытяжной общеобменной вентиляции для удаления загрязненного воздуха из цеха и, как следствие, вызывает сильное загрязнение атмосферы. Например, при общей производительности аспирационных систем с рециркуляцией воздуха LACΣ = 100000 м3/ч производительность системы вытяжной вентиляции при указанных выше данных составляет Lвыт = 44476 м3/ч. Тогда при двухсменной работе в цехе (4168 ч) и пылесодержании воздуха за пределами рабочей зоны C4 = 5 мг/м3 пылевые выбросы в атмосферу через вытяжную общеобменную вентиляцию составляют

Мп = Lвыт•4168•C4•10-6 = 44476 •4168•5•10-6 = 927 кг/год.

5. Снижение эксплуатационной надежности работы фильтра и системы выгрузки механических примесей в замкнутую пневмотранспортную установку для централизованного сбора отходов. Это обусловлено следующими причинами:

а) Подача загрязненного воздуха из коллектора в зеркально расположенные бункеры фильтрующих модулей осуществляется через тройники, которые будут засоряться стружкой и выводить систему ввода загрязненного воздуха из строя. Кроме этого, стружка будет забрасываться восходящим потоком в межрукавное пространство фильтра, что приведет к засорению рабочей поверхности рукавов стружкой. Это снизит фильтрующую способность рукавов, ухудшит степень очистки воздуха и снизит эффективность регенерации рукавов при их обратной продувке.

б) При отсутствии дополнительного центробежного вентилятора продувка рукавных секций производится только атмосферным воздухом (за счет перепада давлений) при ограниченном диапазоне начального пылесодержания перед фильтром. При увеличенном начальном пылесодержании даже с увеличением времени продувки будет происходить усиление забивания ткани рукавов пылью, увеличение сопротивления ткани и, как следствие, уменьшение производительности вентилятора и фактического перепада давления между продувочным коллектором и бункером, что приведет к уменьшению скорости продувки регенерируемой секции рукавов и к ухудшению качества продувки. Последнее вызовет увеличение абсолютного выброса пыли из фильтра C2 (мг/м3). Введение дополнительного вентилятора обеспечит увеличение перепада давлений между продувочным коллектором и бункером и обеспечит качественную продувку при увеличенном начальном пылесодержании перед фильтром.

Задача, на осуществление которой направлено заявляемое решение, состояла в дальнейшем усовершенствовании известной конструкции рукавного фильтра с целью его применения для очистки воздуха деревообрабатывающих производств, содержащего в составе механических примесей стружку, опилки и древесную пыль с абразивными частицами, и получении технического результата - снижение эксплуатационных затрат за счет:

1. Повышения степени очистки воздуха, обеспечивающего:

а) уменьшение производительности систем приточной и общеобменной вытяжной вентиляции;

б) уменьшение энергозатрат на организованную подачу и вытяжку воздуха из цеха;

в) уменьшение затрат тепла на нагрев наружного приточного воздуха;

г) уменьшение загрязнения атмосферы пылевыми выбросами через систему вытяжной общеобменной вентиляции цеха и, как следствие, снижение нормативных и сверхнормативных штрафов за ущерб, нанесенный окружающей среде.

2. Уменьшения энергозатрат за счет:

а) уменьшения охлаждения воздуха, проходящего через фильтр и, как следствие, уменьшения разности температур загрязненного и рециркулируемого в цех воздуха, последний из которых необходимо дополнительно подогреть до температуры 18oC. Уменьшение охлаждения воздуха осуществляется за счет: а) уменьшения подсоса холодного атмосферного воздуха через верхнюю часть фильтра.

б) уменьшения числа эл/приводов механизмов, необходимых для разгрузки механических примесей из бункеров и, как следствие, уменьшения потребляемой мощности эл/двигателями.

3. Повышения эксплуатационной надежности работы фильтра, а также системы подачи загрязненного воздуха в бункер, разгрузки механических примесей в замкнутую пневмотранспортную установку для централизованного сбора отходов, устраняющие эксплуатационные затраты на очистку трубопроводов и остановку замкнутой пневмотранспортной установки.

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавный для очистки воздуха от механических примесей, содержащий по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных открытыми концами на патрубках трубных решеток, бункер с отверстиями для ввода загрязненного воздуха, снабженными поворотными заслонками, и отверстием для вывода механических примесей, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, клапанные коробки с размещенными в них приводными клапанами тарельчатого типа, взаимодействующие поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси, одно над другим, а две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, центробежный вентилятор, отличающийся тем, что трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них верхними открытыми концами, отверстия для ввода загрязненного воздуха в бункеры снабжены направляющими щитками, а отверстия для вывода механических примесей из бункеров шлюзовыми разгрузителями, расположенными в смежных рядах модулей в шахматном порядке, в верхней части бункера под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, клапанные коробки установлены на трубных решетках, а на клапанных коробках установлена герметичная камера обслуживания, центробежный вентилятор установлен у переднего торца каждого ряда модулей, снабженного рециркуляционным воздуховодом с тройником, соединенным с нагнетательным патрубком центробежного вентилятора, фильтр снабжен по крайней мере однорядной панелью воздушных ячейковых фильтров, размещенной во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей, и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора с всасывающим патрубком центробежного вентилятора, при этом коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха, а также тем, что бункер выполнен из трех частей, верхняя из которых имеет квадратное сечение, а нижняя - в виде цилиндра с плоским днищем, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка, образующая с внутренней поверхностью цилиндра и его днищем кольцевой желоб, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовый разгрузитель, кроме того, под днищем цилиндра установлен привод, а в днище по его центральной оси выполнено сквозное отверстие для приводного вала, на котором неподвижно закреплен каркас разгрузочного устройства коническо-цилиндрической формы, нижняя цилиндрическая часть которого размещена с технологическим зазором снаружи обечайки в кольцевом желобе, при этом на наружной поверхности цилиндрической части разгрузочного устройства радиально закреплены по крайней мере две лопасти, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра и наружного радиуса цилиндрической части разгрузочного устройства.

Доказательство существенности отличий и связь признаков с достигаемым техническим результатом - понижение эксплуатационных затрат раскрываются последовательно в следующем порядке:

1. Повышение степени очистки воздуха в режимах фильтрации и регенерации.

2. Уменьшение затрат тепла на нагрев наружного приточного воздуха, подаваемого в цех в отапливаемый период года.

3. Уменьшение загрязнения атмосферы пылевыми выбросами через систему вытяжной общеобменной вентиляции цеха.

4. Уменьшение энергозатрат.

5. Повышение эксплуатационной надежности работы фильтра и системы разгрузки механических примесей в замкнутую пневмотранспортную установку для централизованного сбора отходов.

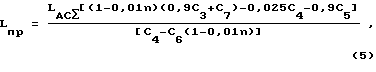

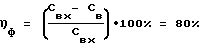

Повышение степени очистки воздуха в режимах фильтрации и регенерации осуществляется за счет того, что в верхней части бункера 39 под каждой пылеулавливающей камерой 23, 24 наклонно установлена жалюзийная решетка 66, которая позволяет очищать воздух от древесной стружки, опилок и крупных частиц пыли размером свыше 70 мкм. Кроме этого, фильтр снабжен по крайней мере однорядной панелью воздушных ячейковых фильтров 14 II класса, обеспечивающей эффективную очистку воздуха от пылевых частиц крупнее 1 мкм и размещенной во входном отверстии конфузора 10, установленного между коллекторами загрязненного 5 и очищенного 6 воздуха по всей длине ряда модулей 3 и дополнительным коллектором переменного сечения 15, входное отверстие которого соединено с выходным отверстием коллектора 6 очищенного воздуха, а выходное отверстие конфузора 10 - с всасывающим патрубком 9 центробежного вентилятора 8.

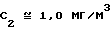

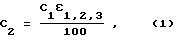

Таким образом, в заявляемом фильтре установлены первая и третья ступени очистки. Абсолютный выброс пыли из фильтра 1 для 3-ступенчатой очистки рассчитывается

где ε1,2,3 - относительный выброс пыли из фильтра соответственно с 3-ступенчатой очисткой, %,

ε1,2,3 = (1-η1,2,3)100% , (2)

где η1,2,3 - суммарная эффективность очистки воздуха в фильтре с 3-ступенчатой очисткой,

η1,2,3 = 1-(1-η1)(1-η2)(1-η3), (3)

где η1,η2,η3 - общая эффективность очистки воздуха соответственно в жалюзийной решетке 66, фильтрующих рукавах 33, панели воздушных ячейковых фильтров 14 II класса типа ФЯКП.

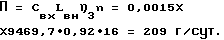

Для расчета ε1,2,3 примем η1 = 0,5 для пыли с условным диаметром частиц менее 200 мкм; η2 = 0,999 (Александров А.Н., Козориз Г.Ф. Пневмотранспорт и пылеулавливающие сооружения на деревообрабатывающих предприятиях: Справочник / Под ред. А.Н. Александрова. - М.: Лесн. промышленность, 1988. - 248 с., ил s) для пыли размером 3 мкм, полученной при скорости фильтраций uф = 2 м/мин на ткани (Войлок иглопробивной ТУ17 ЭССР 413-77 лавсан) и η3 = 0,92 (Справочник проектировщика. Внутренние санитарно-технические устройства. В трех частях, 4-е издание, перераб. и доп. Часть 3 - Вентиляция и кондиционирование воздуха. Под ред. канд. техн. наук Н.Н. Павлова и инж. Ю.И. Шиллера. - Книга 2. М.: Стройиздат, 1992. - 416 с., ил.) для пыли крупнее 1 мкм, полученную по методике СТНИИП. Сравнительные данные по эффективности очистки, относительному выбросу пыли для двух вариантов фильтров с различным числом ступеней очистки приведены в табл. 1.

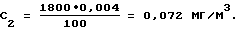

Таким образом, повышение степени очистки воздуха от применения в фильтре первой и третьей ступеней очистки в виде воздушного фильтра II класса уменьшит абсолютный выброс C2 из фильтра в цех в 1,8/0,072 = 25 раз.

После окончания режима регенерации рукавных секций абсолютный выброс C2 (мг/м3) в заявляемом фильтре в первые 1,5 с составит

C2 - 5•0,072 + 0,072 = 0,432 мг/м3,

который меньше допускаемого в [C2]/C2 = 1,8/0,432 = 4,16 раза.

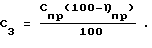

Уменьшение затрат тепла на нагрев наружного приточного воздуха, подаваемого в цех в отапливаемый период года, осуществляется за счет того, что в верхней части бункера 39 под каждой пылеулавливающей камерой 23, 24 наклонно установлена жалюзийная решетка 66, а фильтр снабжен по крайней мере однорядной панелью воздушных ячейковых фильтров 14 II класса, размещенной во входном отверстии конфузора 10, установленного между коллекторами загрязненного 5 и очищенного 6 воздуха по всей длине ряда модулей 3 и дополнительным коллектором переменного сечения 15, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха 6, а выходное отверстие конфузора 10 - с всасывающим патрубком 9 центробежного вентилятора 8. Выше было показано, что установка первой и третьей ступеней очистки повышает эффективность очистки воздуха в фильтре  и снижает абсолютный выброс пыли из фильтрующих рукавов

и снижает абсолютный выброс пыли из фильтрующих рукавов  , который после смешивания с подсасываемым через верхнюю часть фильтра 1 наружным воздухом превращается в C7 = 0,995 C2 (мг/м3) и направляется вентиляторами 8 в рециркуляционные воздуховоды 12 и далее в цех. Масса пыли, поступающей в цех mΣ в том числе из рециркуляционных воздуховодов m7 = Lрец/C7, должна быть удалена из цеха общеобменной вытяжной вентиляцией 77. Также количество свежего воздуха с учетом подсоса наружного воздуха должно быть возвращено в цех через приточную вентиляционную систему 76 с предварительным его нагревом до

, который после смешивания с подсасываемым через верхнюю часть фильтра 1 наружным воздухом превращается в C7 = 0,995 C2 (мг/м3) и направляется вентиляторами 8 в рециркуляционные воздуховоды 12 и далее в цех. Масса пыли, поступающей в цех mΣ в том числе из рециркуляционных воздуховодов m7 = Lрец/C7, должна быть удалена из цеха общеобменной вытяжной вентиляцией 77. Также количество свежего воздуха с учетом подсоса наружного воздуха должно быть возвращено в цех через приточную вентиляционную систему 76 с предварительным его нагревом до

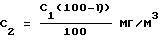

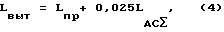

С учетом подсоса наружного воздуха в фильтры систем АСПТУ, равного 2,5%LACΣ, производительность системы общеобменной вытяжной вентиляции 77 определится из выражения

где Lвыт - производительность камеры общеобменной вытяжной вентиляции, м3/ч;

0,025 - коэффициент, учитывающий 2,5%-ный подсос наружного воздуха в фильтры.

На основе уравнения воздушного баланса в цехах, в которых отсутствуют избытки явного теплового потока, и из условия удаления из цеха (1 - 0,01n) пыли и с учетом (4) производительность системы приточного воздуха 76 в цех Lпр (м3/ч) определяется по формуле

где C3 - выброс пыли из приемников станков, мг/м3;

C7 - абсолютный выброс пыли из рециркулируемого воздуховода 12 с учетом разбавления выброса C2 подсасываемым наружным воздухом, мг/м3;

C4 - запыленность воздуха за пределами рабочей зоны, мг/м3

C4 = 5; (6)

C5 - запыленность воздуха в рабочей зоне. Согласно СНиП (Строительные нормы и правила. Отопление, вентиляция и кондиционирование СНиП 2.04.05 - 91. М. 1998.71 с.)

C5 = ПДКРЗ = 6 мг/м3 (7)

для цехов механической обработки древесины;

n - процент пыли, остающейся в цехе, которая не может быть удалена вытяжной общеобменной вентиляцией 77, % (удаляется передвижными пылесосами);

LACΣ производительность аспирационных пневмотранспортных установок, которые обслуживаются многорядным фильтром 1, м3/ч.

Для удобства пользования формулой (5) преобразуем ее как Lпр = f(LACΣ,C1,C2,n). Для этого вначале выразим C3 = f(Cпр), Cпр = f(C1), а затем C3 = f(C1); C7 = f(C2) и C6 = f(Cвх),

где Cпр, C1 - запыленность воздуха в приемниках 74 станков и перед фильтровальными рукавами 33, мг/м3;

C2 - абсолютный выброс пыли после рукавов 33, мг/м3.

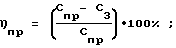

Значение C3 определим из выражения для вычисления эффективности улавливания пыли приемниками 74 станков

При этом Cпр = 1,095C1, где 1,095 - коэффициент, учитывающий подсос воздуха через неплотности соединения трубопроводов и через бункер 39 фильтра 1, равный 9,5% (7,5% до фильтра и 2% через уплотнения бункера 39).

C3 = 0,01095C1(100-ηпр), (8)

где C1 - запыленность воздуха перед фильтром, мг/м3.

Значение C6 определим из выражения для вычисления эффективности очистки воздуха в воздушном ячейковом фильтре III класса типа ФЯВ (ФЯВ - фильтр воздушный ячейковый винипластовый) или (ФЯР - фильтр воздушный ячейковый типа Рекка)

для пылевых частиц крупнее 10 мкм. Отсюда C6 = 0,2 Cвх, Cвх = 1 мг/м3

C6 = 0,2 мг/м3, (9)

где Cвх - запыленность воздуха на входе в систему приточного воздуха 76, мг/м3.

Значение C7 определяется с учетом разбавления абсолютного выброса пыли C2 наружным воздухом, подсасываемым в вентилятор 8 через верхнюю часть фильтров 1

C7 = 0,995C2, (10)

где 0,995 - коэффициент, учитывающий 0,5% подсоса наружного воздуха через верхнюю часть фильтров 1.

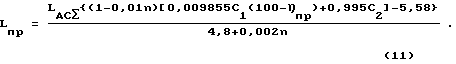

Подставляя в (5) значения для параметров C4, C5, C3, C6 и C7, получим

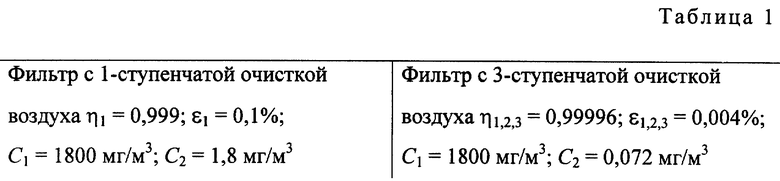

Определение производительности системы 76 приточного воздуха Lпр (м3/ч) для двух вариантов фильтров с различным числом ступеней очистки воздуха осуществляется по выражению (11).

В расчете в качестве исходных данных приняты: LACΣ = 100000 м3/ч. Фракция пыли - с условным диаметром менее 200 мкм; C1 = 1800 мг/м3; n = 5% (по данным АО "Нева"); ηпр = 99,65% , ε1 = 0,1% ; ε1,2,3 = 0,004% . При этом:

- для 1-ступенчатой очистки

- для 3-ступенчатой очистки

Значения Lпр для двух вариантов фильтров приведены в графах 1 и 3 табл. 2, а значения Lвыт - в графах 2 и 4 табл.2.

Из табл. 2 следует, что применение первой и третьей ступеней очистки в фильтрах АСПТУ позволяет при их суммарной производительности LACΣ = 100000 м3/ч уменьшить производительность систем:

- приточной вентиляции 76 на ΔLпр = 41976-10000 = 31976 м3/ч;

- вытяжной общеобменной вентиляции 77 на ΔLвыт = 44476 - 12500 = 31976 м3/ч.

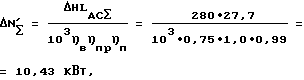

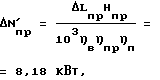

Таким образом, ΔLпр = ΔLвыт = 31976 м3/ч (8,882 м3/с). Увеличение потерь давления на установку в фильтрах 1 первой ступени очистки (жалюзийной решетки 66) и третьей ступени очистки (панели 14 ячейковых фильтров типа ФЯКП) составляет ( ΔH = 280 Па. Тогда суммарное увеличение мощности эл/двигателей вентиляторов 8 восьми АСПТУ при их суммарной производительности LACΣ = 100000 м3/ч (27,7 м3/с) составит

где ηв - КПД вентилятора; ηпр = 1,0 - КПД привода для электровентилятора;

ηп КПД подшипников.

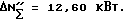

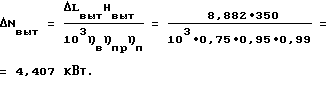

Суммарное уменьшение мощности эл/двигателей вентиляторов систем приточной 76 и вытяжной 77 общеобменной вентиляции в цехе механической обработки составит  Из них

Из них

- для системы приточной 76 вентиляции ( ΔLпр = 8,882 м3/с и Hпр = 650 Па)

- для системы вытяжной 77 общеобменной вентиляции ( ΔLвыт = 8,882 м3/с и Hвыт = 350 Па)

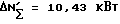

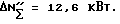

Таким образом, суммарное увеличение мощности эл/двигателей вентиляторов АСПТУ от применения в рукавных фильтрах первой и третьей ступеней, очистки  с некоторым запасом компенсируется суммарным уменьшением мощности эл/двигателей вентиляторов систем приточной 76 и вытяжной 77 общеобменной вентиляции

с некоторым запасом компенсируется суммарным уменьшением мощности эл/двигателей вентиляторов систем приточной 76 и вытяжной 77 общеобменной вентиляции

Экономическая целесообразность применения в фильтрах систем АСПТУ первой и третьей ступеней очистки обосновывается уменьшением затрат тепловой энергии на нагревание уменьшенного на ΔL = 31976 м3/ч количества воздуха в системе приточной вентиляции 76 цеха механической обработки в отапливаемый период года. Определим эту экономию тепловой энергии для трех различных климатических районов России. Исходные данные для расчета приведены в табл. 3.

Расход тепловой энергии Q (кДж/ч) на нагревание приточного воздуха, которая экономится от сокращения производительности системы приточной 76 вентиляции на ΔL = 31976 м3/ч, определяется по формуле

Q = ΔLρC(tпр- tнв),

где C = 1,055 - удельная массовая теплоемкость сухого воздуха, кДж/(кг•oC);

tпр - расчетная температура приточного воздуха, oC;

tнв - расчетная температура наружного воздуха для проектирования вентиляции, oC. Принимается как средняя температура наиболее холодного периода по СНиП 2.01.01-82, 72 с.

Значение tпр определяется по приложению 17 СНиП 2.04.05 - 91. М., 1998. 71 с.

tпр = tнв + Δt + 0,001P,

где Δt - перепад температур, на который нужно нагреть приточный воздух, oC.

В случае наличия избытков явных тепловыделений в цехе Δt определяется на основе теплового баланса. В случае отсутствия избытков явных тепловыделений, когда недостатки тепла в цехе компенсируются системой дежурного отопления, Δt определяется из выражения

Δt= tв + tнв,

где tв - температура в рабочей зоне цеха, oC.

P - полное давление вентилятора системы приточной вентиляции, Па. По расчету P = 650 Па.

Так как в рассматриваемых цехах отсутствуют избытки явных тепловыделений, то значение tпр может быть определено из выражения

tпр = tв + 0,001P

Для категории работ средней тяжести IIa (Руководство Р2.2.013 - 94. Гигиена труда. Гигиенические критерии оценки труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса, 96 г. ) оптимальные нормы температур tв для указанной категории работ для холодного и переходного периода рекомендуются в пределах tв = 18•20oC.

Для расчета принимаются tв = 18oC.

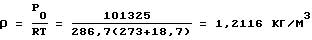

Тогда при P = 650 Па tпр = 18,7oC, p = 1,2116 - плотность воздуха при tпр = 18,7oC при барометрическом давлении P0 = 760 мм рт.ст. = 101325,0 Па (10332 кгс/м2) без учета относительной влажности Φ кг/м3

Количество сэкономленной тепловой энергии на нагревание приточного воздуха Qгод (ГДж/год) в рабочее время определяется из выражения

Qгод = QKtnKдm•10-6,

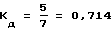

где Q - максимально часовой расход сэкономленной энергии на нагревание приточного воздуха, определенный по температуре наружного воздуха наиболее холодного периода, кДж/ч; - коэффициент перехода от максимального часового расхода тепловой энергии Q к среднему часовому расходу за отопительный период в рабочее время;

- коэффициент перехода от максимального часового расхода тепловой энергии Q к среднему часовому расходу за отопительный период в рабочее время;

n - количество суток отопительного периода; - коэффициент перевода количества суток отопительного периода в количество рабочих дней отопительного периода при пятидневной рабочей неделе;

- коэффициент перевода количества суток отопительного периода в количество рабочих дней отопительного периода при пятидневной рабочей неделе;

m = 16 - число часов работы цеха и камеры приточной вентиляции в сутки, ч;

10-6 - коэффициент перевода кДж в ГДж;

nКд/m - продолжительность работы системы приточной вентиляции в рабочее время в отопительный период, ч.

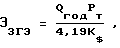

Годовая экономия затрат $ на нагревание приточного воздуха от применения первой и третьей ступеней очистки воздуха в рукавных фильтрах системы АСПТУ определяется из выражения

где Qгод - количество сэкономленной тепловой энергии на нагревание приточного воздуха ГДж/год;

4,19 - коэффициент перевода ГДж в Гкал (1 Гкал = 4,19 ГДж);

Pт - стоимость единицы тепловой энергии с учетом НДС в рассматриваемых городах на 1 сентября 1999 г. Р/Гкал;

К$ = 25,87 - курс американского доллара по данным ЦБ России на 1 сентября 1999 г.

Полученные значения параметров Q, Qгод и ЭЗГЭ для трех климатических районов России приведены в табл.4.

Уменьшение загрязнения атмосферы пылевыми выбросами через систему общеобменной вытяжной вентиляции цеха осуществляется за счет того, что в верхней части бункера 39 под каждой пылеулавливающей камерой 23, 24 наклонно установлена жалюзийная решетка 66, которая позволяет очищать воздух от древесной стружки, опилок и крупных частиц пыли размером 70 мкм. Кроме этого, фильтр 1 снабжен по крайней мере однорядной панелью воздушных фильтров 14 II класса, обеспечивающей эффективную очистку воздуха от пылевых частиц крупнее 1 мкм и размещенной во входном отверстии конфузора 10, установленного между коллекторами загрязненного 5 и очищенного 6 воздуха по всей длине ряда модулей 3 и дополнительным коллектором переменного сечения 15, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха 6, а выходное отверстие конфузора 10 - с всасывающим патрубком 9 центробежного вентилятора 8.

При суммарной производительности систем АСПТУ LACΣ = 100000 м3/ч применение первой и третьей ступеней очистки в виде жалюзийной решетки и воздушного фильтра 14 II-го класса позволит уменьшить производительность системы вытяжной общеобменной вентиляции 77 в 44476/12500 = 3,55 раза.

Если в системе вытяжной вентиляции 77 будет отсутствовать воздушный фильтр, очищающий выбрасываемый из цеха загрязненный воздух в атмосферу, то и снижение пылевых выбросов будет в 3,55 раза.

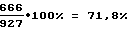

Снижение пылевых выбросов (кг/год) при суммарной производительности системы АСПТУ LACΣ = 100000 м3/ч и C1 = 1800 мг/м3 при 2-сменной работе цеха (4168 ч) за счет уменьшения выбросов через вытяжную общеобменную вентиляцию 77 на ΔLвыт = 31976 м3/ч составит

Мп = 4168ΔLвыт C4•10-6 = 4168•31976•5•10-6 = 666 кг/год.

Снижение пылевых выбросов составило  без расчета суммы предотвращенных штрафов за нанесение экологического ущерба окружающей среде.

без расчета суммы предотвращенных штрафов за нанесение экологического ущерба окружающей среде.

Уменьшение энергозатрат осуществляется за счет:

а) уменьшения подсоса холодного атмосферного воздуха через верхнюю часть фильтра;

б) уменьшения числа эл/приводов механизмов, необходимых для разгрузки механических примесей из бункеров;

в) уменьшения длины рециркуляционного воздуховода.

Уменьшение подсоса холодного атмосферного воздуха через верхнюю часть фильтра осуществляется за счет того, что трубные решетки 30 установлены в верхней части пылеулавливающих камер 23, 24, а фильтрующие рукава 32 закреплены на них верхними открытыми концами, клапанные коробки 42 установлены на трубных решетках 30, а на клапанных коробках установлена герметичная камера обслуживания 47. Перечисленные признаки достаточны и необходимы для создания такой конструкции фильтра, в которой обеспечивается возможность снижения подсосов через инспекционные люки, т.е. повышается степень герметизации конструкции, что в конечном итоге приводит к сокращению энергозатрат.

В заявляемой конструкции наружный холодный воздух попадает в фильтр только через контурные уплотнения двери герметичной камеры обслуживания, длина которых значительно меньше длины уплотнительных соединений инспекционных люков. При этом уменьшится степень охлаждения рециркулируемого в цех воздуха за счет уменьшения разности температуры загрязненного и рециркулируемого в цех воздуха и уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды цеха.

Уменьшение числа эл/приводов механизмов, необходимых для разгрузки механических примесей из бункеров, осуществляется в заявляемом фильтре за счет того, что отверстия 41 для вывода механических примесей из бункеров 39 снабжены шлюзовыми разгрузителями 53, расположенными в смежных рядах модулей в шахматном порядке.

Для сравнения возьмем в качестве примера фильтр, скомпонованный из 10 рядов модулей по 3 модуля в каждом ряду и двух пылеулавливающих камер в каждом модуле. Число пылеулавливающих камер в таком фильтре составит 10•3•2 = 60. В прототипе каждая пылеулавливающая камера имеет бункер с разгрузочным отверстием под шлюзовый разгрузитель. Тогда число шлюзовых разгрузителей в фильтре-прототипе составит 60. В заявляемом фильтре в данном случае разгрузка материала осуществляется 10-тью разгрузителями коническо-цилиндрической формы и 10-тью шлюзовыми разгрузителями. Если принять мощность эл/двигателя шлюзового разгрузителя в прототипе N == 0,55 кВт, а мощность привода разгрузителя коническо-цилиндрической формы N = 1,1 кВт, то суммарная мощность указанных эл/двигателей составит:

- в прототипе 60-0,55 = 33 кВт;

- в заявляемом фильтре 10•1,1 = 11 кВт и 10•0,55 = 5,5 кВт, т.е. 16,5 кВт.

Таким образом, установочная мощность эл/двигателей узлов разгрузки материала из бункеров заявляемого фильтра в 33/16,5 = 2 раза меньше, чем в прототипе.

Кроме этого, через шлюзовые питатели осуществляется подсос наружного воздуха в фильтр. Если принять величину подсоса через шлюзовый питатель прототипа Ш1-15 РНУ-01 40 м3/ч, а через шлюзовый питатель заявляемого фильтра Ш1-30 РНУ-01 80 м3/ч, то суммарный подсос воздуха через шлюзовые питатели составит:

- в прототипе 60•40 = 2400 м3/ч;

- в заявляемом фильтре 10•80 = 800 м3/ч.

Следовательно, величина подсоса в заявляемом фильтре меньше, чем в прототип, е в 2400/800 = 3 раза. При этом в заявляемом фильтре уменьшится степень охлаждения рециркулируемого в цех воздуха за счет уменьшения разности температуры загрязненного и рециркулируемого в цех воздуха и уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды цеха.

Уменьшение длины рециркуляционного воздуховода обеспечивается за счет того, что центробежный вентилятор 8 установлен у переднего торца каждого ряда модулей. Этот отличительный признак обеспечивает возможность вывода на передний торец входного отверстия коллектора загрязненного воздуха и выходного отверстия коллектора очищенного воздуха.

В случае использования прототипа в аспирационной пневмотранспортной установке с рециркуляцией воздуха потребовался бы дополнительный участок рециркуляционного воздуховода, размещенного над фильтром по всей его длине, что привело бы к дополнительным теплопотерям и увеличению энергозатрат на дополнительный подогрев рециркулируемого воздуха до 18oC.

Повышение эксплуатационной надежности работы фильтра осуществляется за счет того, что коллектор 7 продувочного воздуха снабжен дополнительным центробежным вентилятором 17, всасывающий патрубок которого соединен с тройником 13, установленным на нагнетательном рециркуляционном воздуховоде 12 основного центробежного вентилятора 8, а нагнетательный патрубок дополнительного вентилятора 17 соединен с входным отверстием коллектора 7 продувочного воздуха.

Введение в конструкцию фильтра 1 дополнительного вентилятора 17, выполняющего функцию продувочного вентилятора, обеспечит не только увеличение перепада давлений между продувочным коллектором и бункером, но и постоянство этого перепада давления, что позволит сохранять постоянную и запланированную скорость продувки рукавных секций при увеличенном начальном пылесодержании перед фильтром и независимо от степени запыленности фильтровальной ткани по толщине и, как следствие, обеспечит качественную продувку рукавов и постоянную величину абсолютного выброса C2 из фильтра 1, который при постоянной производительности систем приточной 76 и вытяжной 77 общеобменной вентиляции обеспечит нормальный микроклимат в цехе. При этом устранятся замены запыленных рукавов на новые. Таким образом, сократятся эксплуатационные затраты: а) на замену рукавов; б) на продувку сильно запыленных рукавов на специальном стенде высокого давления, вызывающем дополнительные энергозатраты.

Если фильтр по прототипу суммарной производительностью по воздуху LACΣ = 100000 м3/ч имеет суммарное число рукавов nΣp = 96•8 = 768 (где 8 - число рядов модулей), которые забиваются пылью, не могут быть продуты атмосферным воздухом и требуют дополнительной продувки один раз в месяц на специальном стенде, то количество замен рукавов в год составит 768•12 = 9216 и такое же число продувок на специальном стенде. Если принять время замены одного рукава 5 мин, а время продувки на специальном стенде 1 мин, то эксплуатационные затраты в часах на замену рукавов и продувку составят

9216•6/60 = 921 ч/год.

При установочной мощности эл/двигателя специального продувочного стенда N = 2 кВт энергозатраты в год на продувку составят N = (9216•1/60)2 = 307 кВт•ч/год, что составляет в ГДж

307•3,6•10-3 = 1,1 ГДж/год.

В заявляемом фильтре указанные эксплуатационные и энергетические затраты на продувку рукавов на специальном стенде отсутствуют.

Высокая эксплуатационная надежность работы системы подачи стружки в бункер и выгрузки механических примесей в замкнутую пневмотранспортную установку для централизованного сбора отходов обеспечивается за счет:

1. Размещения в отверстиях 40 для ввода загрязненного воздуха в бункеры вертикальных направляющих щитков 64. Это обеспечивает надежную подачу стружки в бункер 39 без забивания стружкой системы ввода загрязненного воздуха в фильтр.

2. Выполнения бункера 39 из трех частей, верхняя из которых имеет квадратное сечение, а нижняя выполнена в виде цилиндра 49 с плоским днищем 50, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка 51, образующая с внутренней поверхностью цилиндра 49 и его днищем 50 кольцевой желоб 52, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовой разгрузитель 53, кроме того, под днищем цилиндра 49 установлен привод 56, а в днище 50 по его центральной оси выполнено сквозное отверстие 54 для приводного вала 55, на котором неподвижно закреплен каркас 57 разгрузочного устройства 58 коническо-цилиндрической формы, нижняя цилиндрическая часть 59 которого размещена с технологическим зазором снаружи обечайки 51 в кольцевом желобе 52, при этом на наружной поверхности цилиндрической части 59 разгрузочного устройства 58 жестко закреплены радиально по крайней мере две лопасти 60, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра 49 и наружного радиуса цилиндрической части 51 разгрузочного устройства.

В заявляемом фильтре механические примеси поступают из коллекторов 5 каждого ряда 2 модулей 3 через отверстия 40 для ввода загрязненного воздуха в квадратную часть бункеров 39 и затем попадают на вращающиеся разгрузочные устройства 58 коническо-цилиндрической формы, которые направляют их в кольцевые желобы 52. Из кольцевых желобов механические примеси вращающимися лопатками 60 выгружаются через разгрузочные отверстия 41 в каждом днище 50 ряда модулей 3 в шлюзовые разгрузители 53, которые направляют их в тройник 68 транспортных трубопроводов 69 замкнутой пневмотранспортной установки для централизованного сбора отходов. При этом на всем тракте перемещения механических примесей не происходит уплотнения стружки и ее комкования, что обеспечивает надежную выгрузку механических примесей из фильтра в трубопроводы замкнутой пневмотранспортной установки и надежное перемещение по транспортным трубопроводам. Если принять, что в фильтре-прототипе засорение трубопроводов осуществлялось при 2-сменной работе один раз в неделю (через 96 часов), а время разборки, прочистки и сборки трубопровода составляет 1,5 часа, то суммарное время простоя технологического оборудования, обслуживаемого фильтром-прототипом, в год составляет Tпр = (4168/96)1,5 = 65 ч/год.

В заявляемом фильтре исключаются эксплуатационные затраты на ремонт и обслуживание фильтра, связанные с остановками на чистку и разборку оборудования.

Конструкция заявляемого рукавного фильтра проиллюстрирована чертежами на фиг. 1-9.

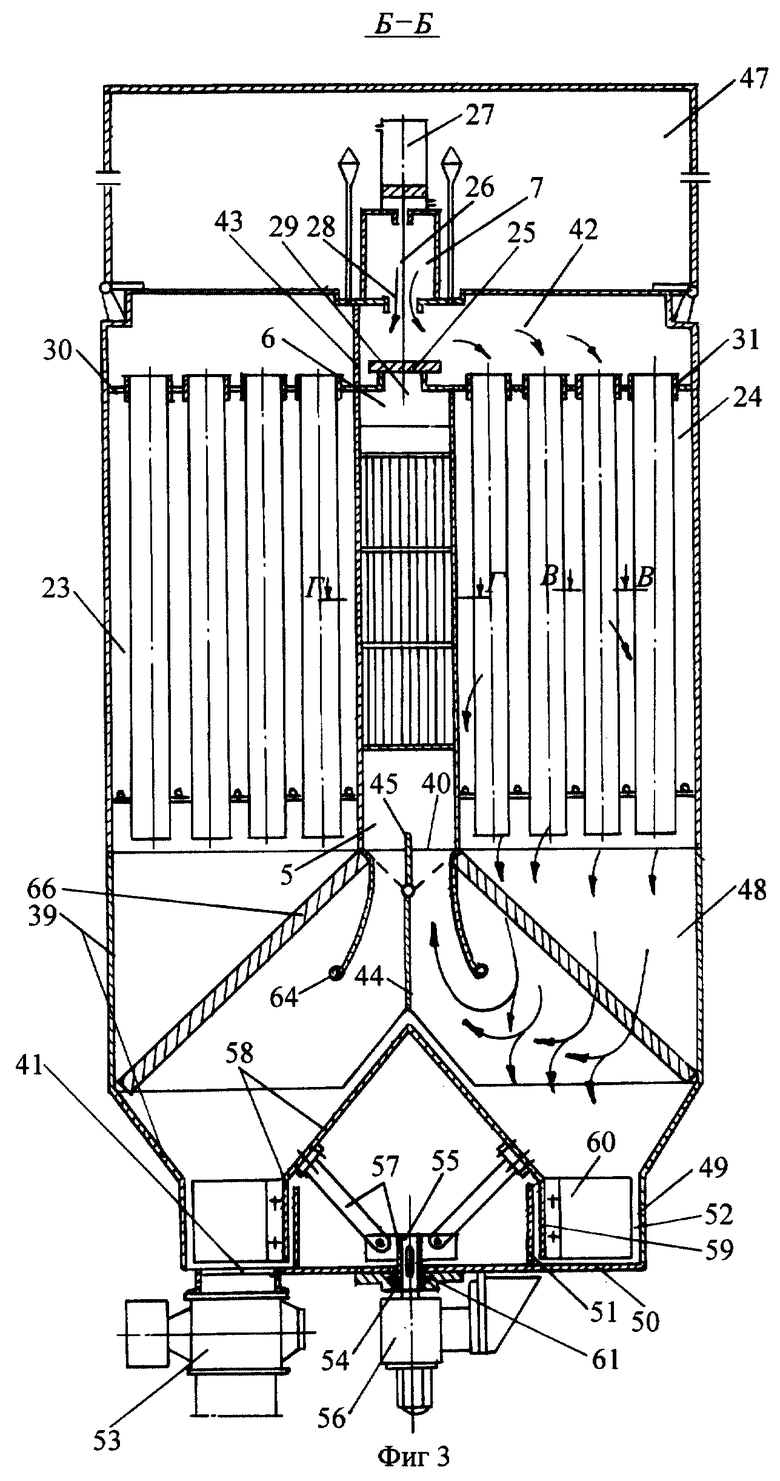

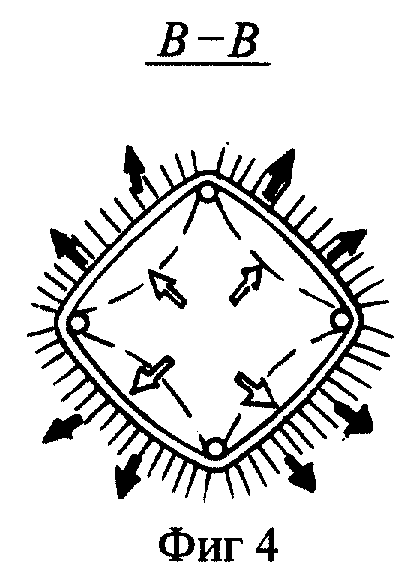

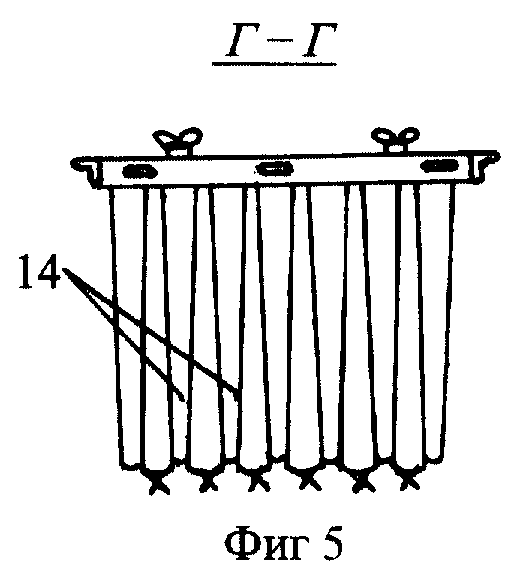

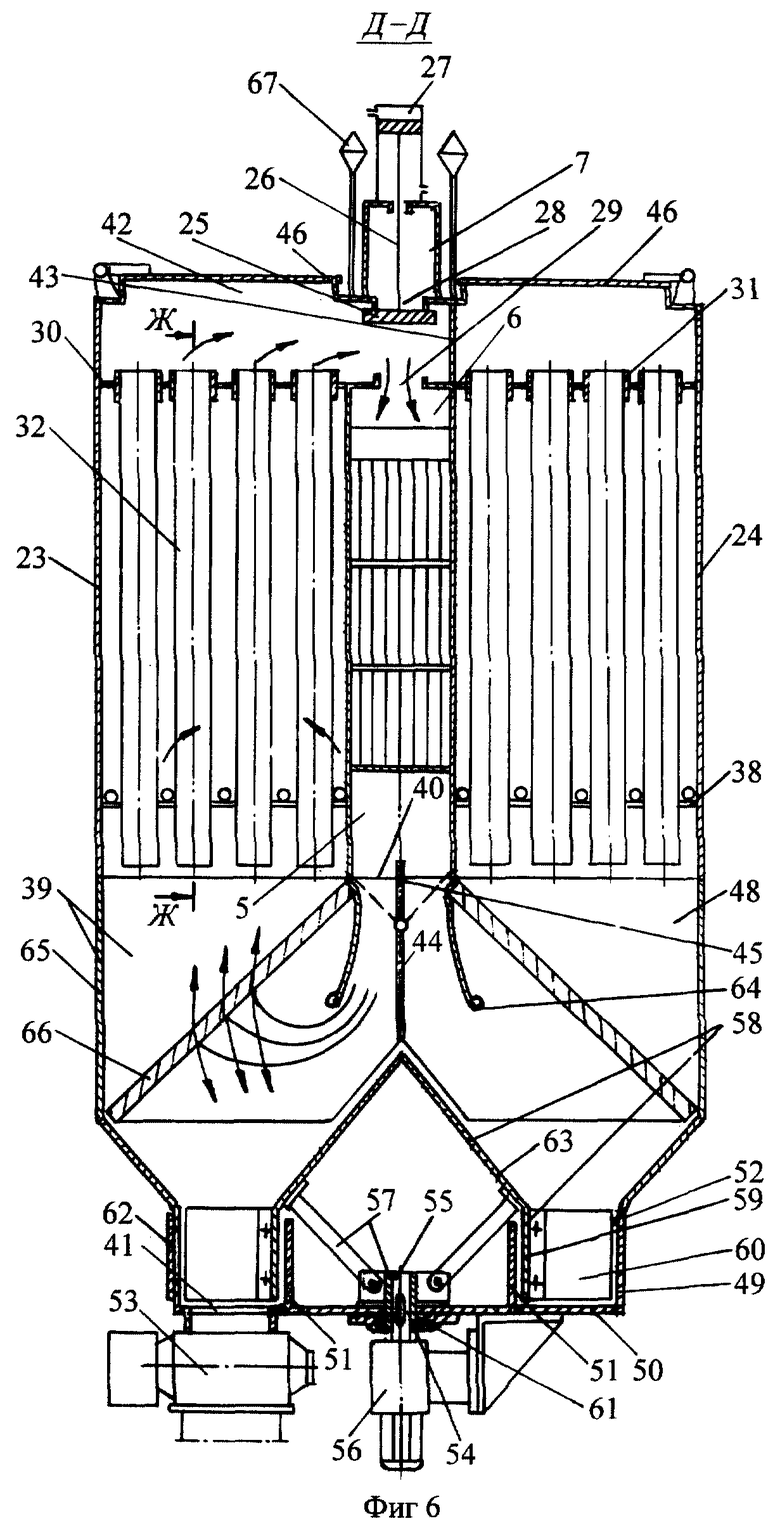

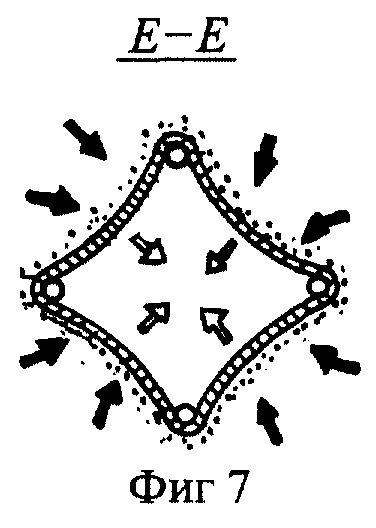

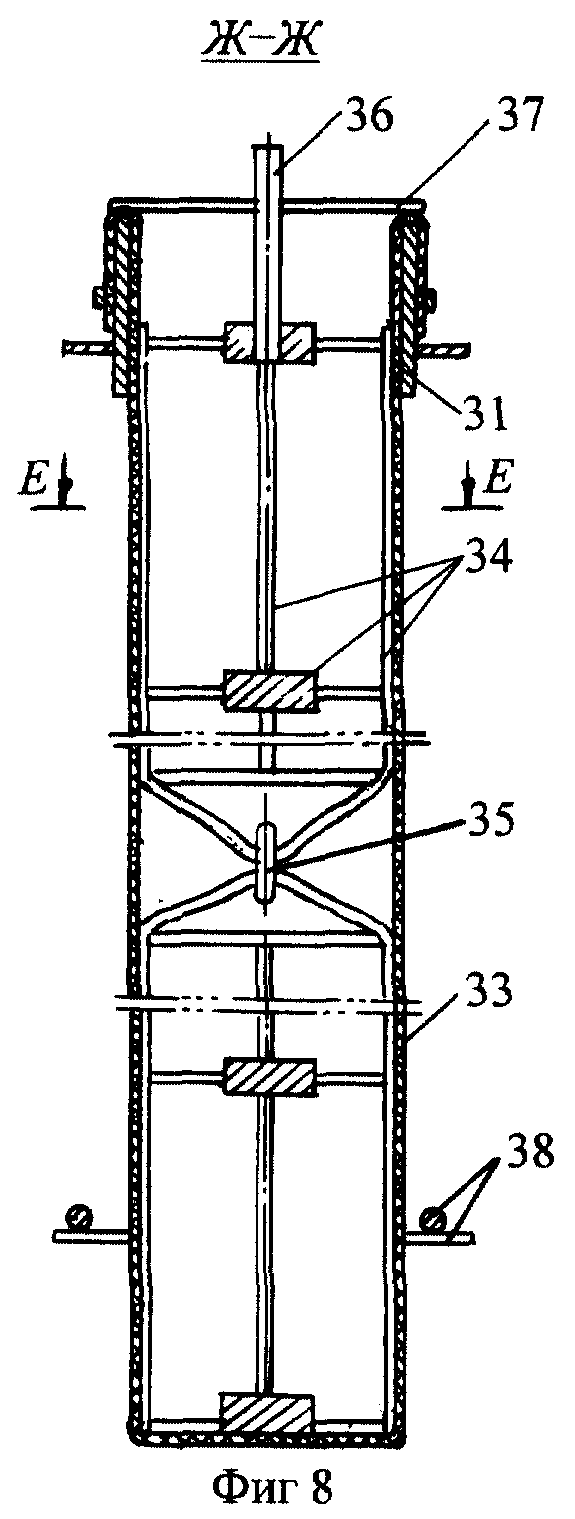

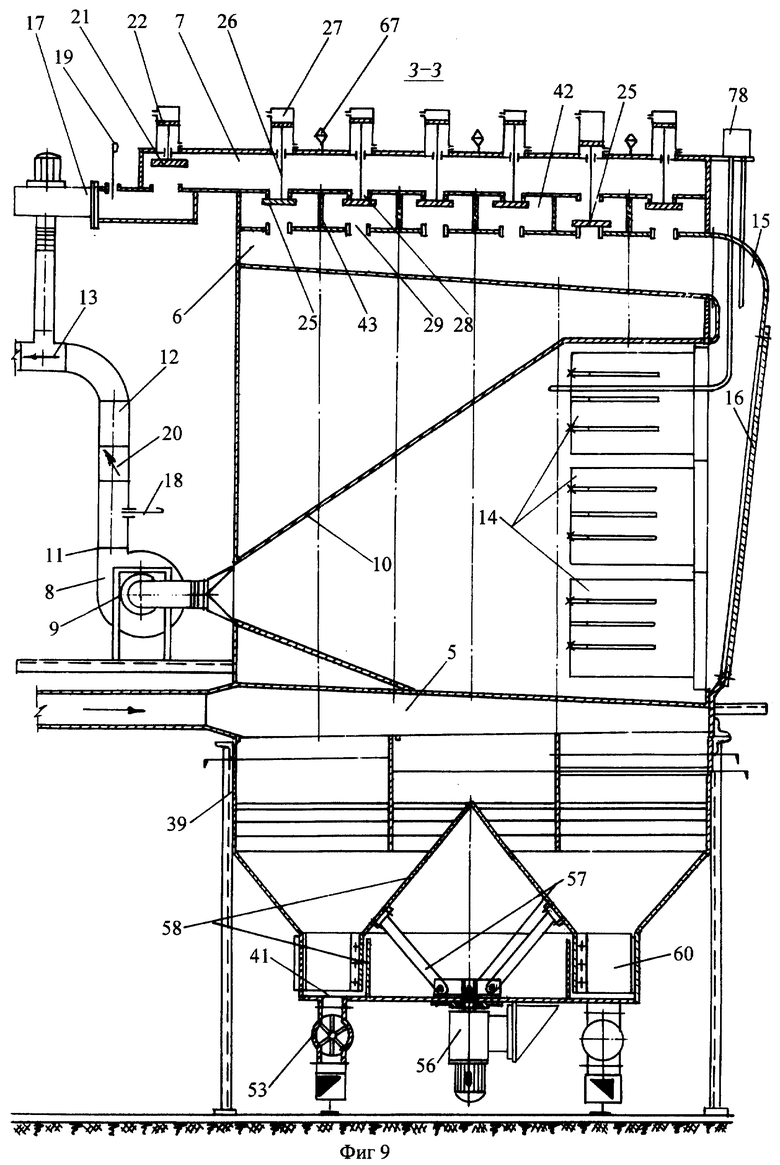

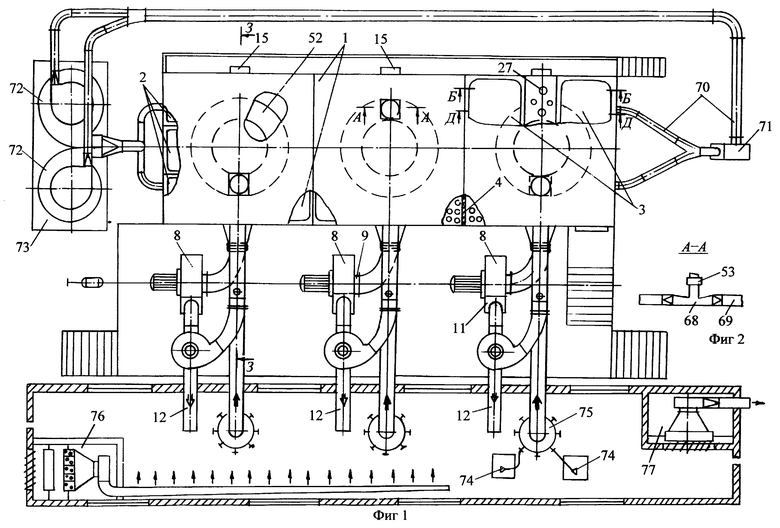

На фиг. 1 представлен фильтр рукавный в плане, скомпонованный из трех параллельных рядов модулей, во взаимодействии с пневмотранспортной замкнутой установкой для централизованного сбора механических примесей; на фиг. 2 - разрез А-А (на фиг. 1); на фиг. 3 - разрез Б-Б (на фиг. 1) рукавных секций, правая из которых в режиме продувки; на фиг. 4 - поперечный разрез В-В фильтровального рукава в режиме продувки (на фиг. 3), герметичная камера обслуживания 47 не показана в режиме продувки (на фиг. 3); на фиг. 5 - разрез Г-Г (на фиг. 3) однорядной панели воздушных ячейковых фильтров типа ФЯКП (ФЯКП - фильтр воздушный ячейковый карманный пакетный II класса); на фиг. 6 - разрез Д-Д(на фиг. 1) рукавных секций, левая из которых в режиме фильтрации; на фиг. 7 - поперечный разрез Е-Е фильтровального рукава в режиме фильтрации (на фиг. 6); на фиг. 8 - продольный разрез Ж-Ж фильтровального рукава с шарнирным каркасом (на фиг. 6); на фиг. 9 - разрез 3-3 по центральной оси ряда модулей с однорядной панелью воздушных ячейковых фильтров типа ФЯКП и конфузора (на фиг. 1).

Фильтр 1 (фиг. 1) скомпонован из трех рядов 2 модулей 3, смежные стенки 4 которых выполнены одинарными. Каждый ряд 2 фильтрующих модулей 3 (фиг. 9) снабжен коллектором переменного сечения 5 для ввода загрязненного воздуха и коллектором 6 вывода очищенного воздуха, коллектором продувочного воздуха 7 и центробежным вентилятором 8, всасывающий патрубок 9 которого соединен с выходным отверстием конфузора 10, а к выходному патрубку 11 центробежного вентилятора 8 подсоединен нагнетательный рециркуляционный воздуховод 12 (возвращающий очищенный воздух в цех), который соединен с тройником 13. Конфузор 10 установлен по всей длине ряда модулей между коллекторами загрязненного 5 и очищенного 6 воздуха и снабжен по крайней мере однорядной панелью 14 воздушных, ячейковых фильтров типа ФЯКП, установленной во входном отверстии конфузора 10, соединенной с дополнительным коллектором переменного сечения 15 (с инспекционной дверью 16), входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха 6.

При этом коллектор продувочного воздуха 7 снабжен дополнительным центробежным вентилятором 17, всасывающий патрубок которого соединен с тройником 13, установленным на нагнетательном рециркуляционном воздуховоде 12 основного центробежного вентилятора 8, а нагнетательный патрубок дополнительного вентилятора 17 соединен с входным отверстием коллектора продувочного воздуха 7.

Вентиляторы 8 и 17 снабжены дроссельными заслонками 18 и 19 для вывода вентиляторов на необходимую производительность, а вентилятор 8 дополнительно снабжен управляемой дроссельной заслонкой 20 с исполнительным механизмом МЭО для перевода вентилятора с режима регенерации на режим фильтрации. При этом продувочный коллектор 7 снабжен на входе (фиг. 9) запорным клапаном 21 с исполнительным механизмом 22.

Каждый из фильтрующих модулей 3 (фиг. 3, 6) содержит две пылеулавливающие камеры 23, 24, между которыми размещены коллекторы загрязненного 5 и очищенного 6 воздуха, пару клапанов 25 тарельчатого типа (фиг. 3), закрепленных на штоках 26, исполнительных механизмов 27, а также две пары соосных отверстий 28, 29, выполненных под клапаны 25 и расположенных одно над другим по оси коллекторов очищенного 6 и продувочного 7 воздуха. Каждая пылеулавливающая камера 23, 24 имеет трубную решетку 30 со сквозными патрубками 31 и установленную в верхней части камеры, секции 32 (фиг. 6) вертикально расположенных рукавов 33 (фиг. 8), закрепленных открытыми концами на патрубках трубной решетки 30. В фильтрующих рукавах установлены каркасы 34 в виде крестовины с шарниром 35. Каркас закреплен на центральном стержне 36, в верхней части которого имеется горизонтальная спица 37. В каждой пылеулавливающей камере 23, 24 установлена технологическая решетка 38. Под пылеулавливающими камерами установлен бункер 39 с отверстием для ввода загрязненного воздуха 40 и разгрузочным отверстием 41 для механических примесей.

Кроме этого, клапан 25 каждой пылеулавливающей камеры заключен в клапанную коробку 42, две зеркально расположенные коробки имеют общую стенку 43, разделяющую пару соосных отверстий 28, 29; бункер 39 разделен центральной перегородкой 44, на которой в каждом модуле 3 установлена поворотная заслонка 45. Клапанные коробки 42 своей открытой частью размещены на трубных решетках 30 и снабжены инспекционными люками 46, а на клапанных коробках установлена герметичная камера обслуживания 47 (фиг. 3).

Бункер 39 по высоте выполнен из трех частей, верхняя из которых квадратного сечения, средняя - переход от квадрата к кругу, а нижняя - в виде цилиндра 49 с плоским днищем 50 и коаксиально установленной на нем вертикально обечайкой 51, образующей кольцевой желоб 52, в днище которого выполнено отверстие 41 с фланцевым патрубком для крепления шлюзового разгрузителя 53, по центральной оси цилиндрической части бункера в его днище выполнено отверстие 54, введен вертикальный вал 55 привода 56, установленного под днищем, а на валу 55 привода жестко закреплен каркас 57 с разгрузочным устройством 58 для механических примесей коническо-цилиндрической формы, при этом цилиндрическая часть 59 разгрузочного устройства размещена в кольцевом желобе 52 с технологическим зазором между вертикальной обечайкой 51 и днищем 50, а на наружной поверхности цилиндрической части разгрузочного устройства закреплены радиально по крайней мере две лопасти 60, длина каждой из которых соответствует разности внутреннего и наружного радиусов цилиндрических частей бункера и разгрузочного устройства с технологическим зазором. Кроме этого, между втулкой каркаса 57 и днищем 50 бункера установлено войлочное уплотнение 61, а каждый шлюзовый разгрузитель 53 (на фиг. 3 и 6 условно повернут на 90o) в цилиндрической части бункера 49 снабжен инспекционным люком 62.

Коническая часть 63 разгрузочного устройства механических примесей имеет угол конуса, обеспечивающий свободное скольжение механических примесей вниз по поверхности конуса в кольцевой желоб 52, и имеет технологический зазор между центральной перегородкой 44 и секционными перегородками 48. Шлюзовые разгрузители 53 в смежных рядах модулей расположены в шахматном порядке. Кроме этого, отверстия 40 для ввода загрязненного воздуха в бункер 39 снабжены направляющими щитками 64, а в верхней части бункеров 39 между их боковыми стенками 65 и направляющими щитками 64 установлены жалюзийные решетки 66.

Каждая клапанная коробка снабжена датчиком перепада давления 67, связанным с исполнительным механизмом 27 клапана 25 и с исполнительным механизмом 22 запорного клапана 21 коллектора продувочного воздуха 7. Шлюзовые разгрузители 53 своими выходными отверстиями соединены через тройники 68 (фиг. 2) с трубопроводами 69 замкнутой пневмотранспортной установки 70 (фиг. 1) для централизованного сбора механических примесей, имеющей вентилятор 71, два циклона 72 и бункер 73.

На фиг. 1 показаны также местные отсосы 74 с коллекторами 75 аспирационных пневмотранспортных установок, через которые происходит отбор загрязненного воздуха в фильтр 1, и системы приточной 76 и вытяжной 77 общеобменной вентиляции, которые обеспечивают воздушный баланс в цехе.

Фильтр рукавный, состоящий из трех рядов фильтрующих модулей, может работать в трех режимах:

1 - все пылеулавливающие камеры 23, 24 любого ряда модулей работают в режиме фильтрации; 2 - одна из пылеулавливающих камер любого ряда модулей находится в режиме регенерации (обратной продувки секции рукавов очищенным воздухом), а остальные камеры в режиме фильтрации; 3 - одна из пылеулавливающих камер находится в режиме обслуживания или ремонта (замены неисправного рукава), а остальные в режиме фильтрации. Первый и второй режимы работы фильтра не зависят от положения запорного клапана 21 продувочного коллектора 7 (фиг. 9). Поэтому для упрощения алгоритма работы фильтра в период перехода с первого режима на второй, сокращения расхода сжатого воздуха и увеличения срока службы исполнительных механизмов 27 в этих режимах запорный клапан 21 продувочного коллектора 7 необходимо держать в поднятом положении. В третьем ремонтном режиме запорный клапан 21 продувочного коллектора 7 должен быть опущен в нижнее положение, в котором продувочный коллектор 7 отключен от дополнительного продувочного вентилятора 17.

Фильтр в режиме фильтрации (фиг. 6) работает следующим образом. Загрязненный воздух, содержащий стружку, опилки, пыль и подлежащий очистке, поступает в коллекторы переменного сечения 5 всех рядов 2 фильтрующих модулей 3 из аспирационных пневмотранспортных установок. Загрязненный воздух из коллектора 5 каждого ряда модулей поступает через отверстия для ввода загрязненного воздуха 40 в бункеры 39, которые установлены под пылеулавливающими камерами 23, 24. Поток загрязненного газа, огибая направляющие щитки 64, проходит через жалюзийные решетки 66 и поступает в пылеулавливающие камеры 23, 24, в которых размещены секции 32 вертикально расположенных рукавов 33 с наружной рабочей поверхностью. При этом стружка, опилки и крупные частицы пыли размером более 70 мкм отделяются от воздуха с помощью жалюзийных решеток 66 и выпадают в бункеры 39, а воздух, запыленный мелкими частицами с размерами менее 70 мкм, поступает в зону рукавов. При этом воздух проходит через ткань рукавов по всей их высоте, а пыль осаждается внутри ткани и на наружной поверхности рукавов. Некоторое количество частиц пыли при подъеме вверх и встрече с технологическими решетками 38, установленными в нижней части рукавов, в результате ударного воздействия о решетки также выпадает в бункеры, уменьшая тем самым пылевую нагрузку на рукава.

Очищенный в рукавах 33 воздух поступает во внутреннюю их часть и выходит через открытые концы рукавов в клапанные коробки 42. В режиме фильтрации (фиг. 6) отверстия 28 в клапанных коробках закрыты клапанами 25, а отверстия 29, сообщающие клапанные коробки с коллектором очищенного воздуха 6, открыты. Поэтому очищенный воздух из клапанных коробок 42 поступает в коллектор 6 каждого ряда 2 модулей 3 и далее через дополнительные коллекторы переменного сечения 15 (фиг. 9) - в конфузоры 10, расположенные между коллекторами загрязненного 5 и очищенного 6 воздуха. При этом очищенный воздух проходит через однорядные панели воздушных ячейковых фильтров 14 II класса типа ФЯКП (ФЯКП - воздушный фильтр, обеспечивающий эффективную очистку воздуха от частиц крупнее 1 мкм), каждая из которых расположена во входном сечении конфузора 10, получая при этом высокую степень очистки, и далее поступает в вентиляторы 8, которые подают его в нагнетательные рециркуляционные воздуховоды 12, возвращающие очищенный воздух в цех. Очевидно, что так как в режиме фильтрации вентиляторы 8 всасывают воздух из фильтра, то пылеулавливающие камеры 23, 24 каждого ряда модулей находятся под разрежением. При этом в результате того, что внутри рукавов разрежение больше, чем снаружи рукавов, на величину сопротивления равновесно запыленной ткани и потери давления в пылевом слое, образующемся на наружной поверхности рукавов, то ткань, благодаря наличию крестовин внутри рукавов, втягивается во внутрь рукавов и поперечное сечение рукава имеет вид розетки, изображенной на фиг. 7, разрез Е-Е. Пылеулавливающие камеры будут находиться в режиме фильтрации до тех пор, пока слой пыли, оседающий на рукавах, не достигнет допустимой величины, устанавливаемой экспериментальным путем, за пределами которой резко увеличивается сопротивление ряда модулей и уменьшается производительность вентилятора. В режиме фильтрации дополнительный продувочный вентилятор 17 выключен, а управляемая дроссельная заслонка 20 с исполнительным механизмом МЭО находится в рабочем положении, создавая тем самым дополнительное сопротивление в сети и уменьшая производительность вентилятора 8 по сравнению с режимом регенерации на величину производительности вентилятора 17.

Регенерация секций фильтрующих рукавов (очистка рукавов от слоя пыли) осуществляется последовательно в каждой отдельно взятой пылевой камере методом обратной продувки секции рукавов очищенным воздухом по индивидуальной циклограмме в зависимости от начальной запыленности загрязненного воздуха в каждом ряду фильтрующих модулей. При начале регенерации секций рукавов включается дополнительный центробежный вентилятор 17, который засасывает очищенный воздух из тройника 13 рециркуляционного воздуховода 12 и подает его в продувочный коллектор 7. Кроме этого, управляемая дроссельная заслонка 20 с исполнительным механизмом МЭО автоматически переводится в нейтральное положение, уменьшая тем самым сопротивление сети и увеличивая производительность вентилятора 8 по сравнению с режимом фильтрации на величину производительности вентилятора 17. Далее цикл очистки секции рукавов от слоя пыли в любой пылеулавливающей камере (фиг. 3, 4) начинается с того, что клапан 25 клапанной коробки 42 опускается вниз, чтобы закрыть отверстие 29, тем самым помешать воздуху выйти из секции рукавов в коллектор очищенного воздуха 6. Движение клапана 25, который закрывает отверстие 29, приводит к открыванию отверстия 28, вводя секцию рукавов в связь с продувочным коллектором 7. Поскольку давление продувочного воздуха больше, чем давление снаружи фильтрующих рукавов пылеулавливающей камеры, то продувочный воздух, входя вовнутрь рукавов, создает динамический воздушный удар, в результате которого рукава секции раздуваются, а слой пыли отделяется от поверхности рукавов и падает вниз, оседая в бункере 39. При этом поперечное сечение рукава имеет вид, изображенный на фиг. 4 (разрез В-В). В результате этого реверсирования перепада давления в рукавах последние не только переходят со сжатого состояния в надутое, но через фильтрующие рукава возможен реверсивный поток воздуха, который помогает удалять накопленные внутри ткани частицы пыли. После достаточного интервала времени, необходимого для того, чтобы отделенная от поверхности рукавов пыль упала с фильтрующих рукавов в бункер, цикл очистки завершается, а очищенная от пыли секция рукавов переключается на режим фильтрации путем подъема клапана 25 для того, чтобы открыть отверстие 29 и закрыть отверстие 28. Затем цикл очистки секций рукавов последовательно производится по описанной схеме в остальных пылеулавливающих камерах.

На фиг. 9 путем верхнего положения пяти клапанов 25 в пяти клапанных коробках 42 и нижнего положения одного клапана 25 в одной клапанной коробке 42 иллюстрируется второй режим работы одного ряда фильтрующих модулей, в котором пять секций рукавов находятся в режиме фильтрации, а одна секция (вторая справа) - в режиме очистки.

В третьем ремонтном режиме какой-либо секции рукавов, который можно рассмотреть на примере фиг. 3 (правая секция), и обнаруживаемой автоматически с помощью датчика перепада давления 67, работа осуществляется в следующей последовательности. Опускается вниз клапан 21 (фиг. 9) и выключается дополнительный вентилятор 17, прекращается связь продувочного коллектора 7 с нагнетательным рециркуляционным воздуховодом 12, опускается вниз клапан 25, перекрывая отверстие 29, поворачивается по часовой стрелке заслонка 45, которая закрывает отверстие 40 для ввода загрязненного воздуха в бункер 38. После этого открывается инспекционный люк 46. Затем с помощью переносной воздуходувки обнаруживается неисправный рукав, осуществляется его демонтаж и замена новым рукавом. После этого инспекционный люк 46 закрывается, а клапан 22 продувочного коллектора 7 и клапан 25 ремонтируемой секции рукавов возвращаются в исходное положение. В ремонтном режиме дроссельная заслонка 20 с исполнительным механизмом МЭО находится в таком же положении, как и в режиме регенерации.

Механические примеси (стружка, опилки, пыль), отделяемые от воздуха с помощью жалюзийных решеток 66 и пылеулавливающих камер 23, 24 и выпадающие в бункеры 39 каждого ряда модулей, после взаимодействия с вращающимся разгрузочным устройством коническо-цилиндрической формы 58 поступают в кольцевые желобы 52 цилиндрической части 49 бункеров и далее вращающимися лопастями 60 удаляются через разгрузочные отверстия 41 в днищах желобов в шлюзовые разгрузители 53, которые подают их через тройник 68 в нагнетательные трубопроводы 69 замкнутой пневмотранспортной установки 70 для централизованного сбора механических примесей, имеющей вентилятор 71 и два циклона 72, которые разгружаются в бункер 73. Системы приточной 76 и вытяжной 77 общеобменной вентиляции обеспечивают воздушный баланс в цехе.

Каждый ряд 2 модулей из фильтра 1 снабжен датчиком перепада давления 78 (фиг. 3), предназначенным для измерения сопротивления ячейковых фильтров 14 типа ФЯКП, установленных в конфузорах 10 и соединенных с коллекторами переменного сечения 15.

Фильтр типа ФЯКП согласно паспортным данным рекомендуют эксплуатировать в диапазоне сопротивлений 60...150 Па. Сопротивление фильтра 14 измеряется как разность давлений между конфузором 10 и дополнительным коллектором переменного сечения 15.

При достижении максимального значения давления H = 150 Па раздается звуковой сигнал, извещающий о необходимости замены фильтров 14 на чистые.

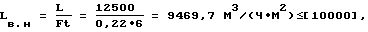

Ниже приводится расчет продолжительности работы панели ячейковых фильтров типа ФЯКП до достижения заданного сопротивления 150 Па и необходимости замены фильтра при следующих исходных данных. Производительность одного ряда модулей L = 12500 м3/ч. Режим работы двухсменный - n = 16 ч. Начальная запыленность воздуха на входе в фильтр ФЯКП Cвх = 1,5 мг/м3. Эффективность очистки фильтра η3 = 0,92.

Расчет.

1. Удельная воздушная нагрузка при t = 6 ячейках

где F = 0,22 - площадь рабочего сечения ячейки, м2.

2. Расчетная пылеемкость фильтров при увеличении сопротивления на 90 Па против начального (H = 150-60 = 90 Па) определяется по пылевой характеристике фильтра ФЯКП (Строительный каталог СК-8. Инженерное оборудования зданий и сооружений. Раздел 81. Оборудование для систем кондиционирования воздуха, вентиляции и утилизационное оборудование. Фильры для очистки приточного воздуха. М., 1988) и составляет 1700 г/м2.

3. Количество пыли, оседающей на 1 м2 фильтра ФЯКП в сутки, составит

4. Продолжительность работы фильтра до достижения заданного сопротивления составит 1700/209 = 8 суток.

Регенерация карманов ячейковых фильтров производится путем их промывки в воде с обжатием руками и не вызывает больших эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| РЕЦИРКУЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2014 |

|

RU2569245C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2479338C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ СО ВСТРОЕННЫМ КОМПРЕССОРНЫМ МОДУЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЖАТОГО ВОЗДУХА | 2014 |

|

RU2553286C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2539156C1 |

Изобретение предназначено для очистки газа и/или воздуха производственных помещений. Фильтр содержит по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две пылеулавливающие камеры с трубными решетками и секциями вертикальных фильтрующих рукавов, трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них верхними открытыми концами, отверстия для ввода загрязненного воздуха в бункеры снабжены направляющими щитками, а отверстия для вывода механических примесей из бункеров - шлюзовыми разгрузителями, расположенными в смежных рядах модулей в шахматном порядке, в верхней части бункера под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, клапанные коробки установлены на трубных решетках, а на клапанных коробках установлена герметичная камера обслуживания, центробежный вентилятор установлен у переднего торца каждого ряда модулей, снабженного рециркуляционным воздуховодом с тройником, соединенным с нагнетательным патрубком центробежного вентилятора, фильтр снабжен по крайней мере однорядной панелью воздушных ячейковых фильтров, размещенной во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - с всасывающим патрубком центробежного вентилятора, при этом коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха, бункер выполнен из трех частей, нижняя выполнена в виде цилиндра с плоским днищем, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка, образующая с внутренней поверхностью цилиндра и его днищем кольцевой желоб, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовой разгрузитель, под днищем цилиндра установлен привод, а в днище по его центральной оси выполнено сквозное отверстие для приводного вала, на котором неподвижно закреплен каркас разгрузочного устройства коническо-цилиндрической формы, нижняя цилиндрическая часть которого размещена с технологическим зазором снаружи обечайки в кольцевом желобе, при этом на наружной поверхности цилиндрической части разгрузочного устройства радиально закреплены по крайней мере две лопатки, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра и наружного радиуса цилиндрической части разгрузочного устройства. В устройстве обеспечивается снижение эксплуатационных затрат. 9 ил. 4 табл.

Фильтр рукавный для очистки воздуха от механических примесей, содержащий, по крайней мере, один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных открытыми концами на патрубках трубных решеток, бункер с отверстиями для ввода загрязненного воздуха, снабженными поворотными заслонками и отверстием для вывода механических примесей, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, клапанные коробки с размещенными в них приводными клапанами тарельчатого типа, взаимодействующие поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси, одно над другим, а две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, центробежный вентилятор, отличающийся тем, что трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них верхними открытыми концами, отверстия для ввода загрязненного воздуха в бункеры снабжены направляющими щитками, а отверстия для вывода механических примесей из бункеров - шлюзовыми разгрузителями, расположенными в смежных рядах модулей в шахматном порядке, в верхней части бункера под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, клапанные коробки установлены на трубных решетках, а на клапанных коробках установлена герметичная камера обслуживания, центробежный вентилятор установлен у переднего торца каждого ряда модулей, снабженного рециркуляционным воздуховодом с тройником, соединенным с нагнетательным патрубком центробежного вентилятора, фильтр снабжен, по крайней мере, однорядной панелью воздушных ячейковых фильтров, размещенной во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - с всасывающим патрубком центробежного вентилятора, при этом коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха, а также тем, что бункер выполнен из трех частей, верхняя из которых имеет квадратное сечение, а нижняя выполнена в виде цилиндра с плоским днищем, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка, образующая с внутренней поверхностью цилиндра и его днищем кольцевой желоб, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовой разгрузитель, кроме того, под днищем цилиндра установлен привод, а в днище по его центральной оси выполнено сквозное отверстие для приводного вала, на котором неподвижно закреплен каркас разгрузочного устройства коническо-цилиндрической формы, нижняя цилиндрическая часть которого размещена с технологическим зазором снаружи обечайки в кольцевом желобе, при этом на наружной поверхности цилиндрической части разгрузочного устройства радиально закреплены, по крайней мере, две лопасти, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра и наружного радиуса цилиндрической части разгрузочного устройства.

| US 3057137 А, 09.10.1962 | |||

| Рукавный фильтр | 1982 |

|

SU1025443A1 |

| Рукавный фильтр | 1982 |

|

SU1087158A1 |

| US 3898062 A, 05.08.1975 | |||

| СИСТЕМА ТРАНСПОРТЕРОВ МНОГОРЯДНОЙ СВЕКЛОУБОРОЧНОЙ МАШИНЫ И ГИДРОПРИВОД ИХ ПОДЪЕМА-ОПУСКАНИЯ | 2010 |

|

RU2443096C1 |

Авторы

Даты

2001-09-10—Публикация

2000-01-13—Подача