Изобретение предназначено для очистки аспирационного воздуха, отбираемого от деревообрабатывающих шлифовальных станков, содержащего 100%-ную древесную шлифовальную пыль с абразивными частицами, которая является пожаро- и взрывоопасной, и возврата очищенного воздуха в производственное помещение. Фильтр включает две установленные с промежутком между их боковыми сторонами пылеулавливающие камеры с вертикально расположенными в них каркасными фильтровальными рукавами, закрепленными верхними открытыми концами на перфорированных пластинах, подводящий трубопровод загрязненного воздуха, входную камеру с двускатным отклоняющим экраном, камеру очищенного и камеру дополнительно очищенного воздуха, разделенные между собой Т-образной перегородкой, имеющей горизонтальную платформу и опущенную вниз вертикальную стенку, по одну сторону от которой горизонтально установлена однорядная панель воздушных ячейковых фильтров типа ФЯК, снабженных внутренними каркасами с образованием снизу панели камеры дополнительного пылеулавливания и размещением сверху панели камеры дополнительно очищенного воздуха, основной и дополнительный центробежные вентиляторы, рециркуляционный воздуховод, механизмы регенерации и управления регенерацией фильтровальных рукавов и панели воздушных ячейковых фильтров, бункер с разгрузочным устройством и шлюзовым затвором, коллектор вывода дополнительно очищенного воздуха. Фильтр снабжен дополнительным подводящим трубопроводом загрязненного воздуха, дополнительным бункером с разгрузочным устройством и шлюзовым затвором, центробежным продувочным вентилятором панели воздушных ячейковых фильтров, коллектором вывода загрязненного продувочного воздуха и инспекционной камерой, механизм регенерации фильтровальных рукавов снабжен дополнительным центробежным вентилятором, камера дополнительного пылеулавливания разделена глухой поперечной перегородкой, разделяющей панель воздушных ячейковых фильтров на две секции с образованием второй камеры дополнительного пылеулавливания, имеющей индивидуальные отверстия для входа очищенного и вывода загрязненного продувочного воздуха, камера дополнительно очищенного воздуха снабжена инспекционным коридором, инспекционной дверью и дополнительным отверстием, для вывода дополнительно очищенного воздуха, отверстия для входа очищенного воздуха в камеры дополнительного пылеулавливания размещены в вертикальной стенке и в горизонтальной платформе Т-образной перегородки, а для вывода загрязненного продувочного воздуха в дне камер дополнительного пылеулавливания, отверстие для входа очищенного воздуха, размещенное в горизонтальной платформе Т-образной перегородки, соединено воздуховодом с входным отверстием второй камеры дополнительного пылеулавливания, коллектор вывода загрязненного продувочного воздуха снабжен ответвлениями-воздуховодами, которые подсоединены к отверстиям для вывода загрязненного продувочного воздуха из камер дополнительного пылеулавливания, камера очищенного воздуха установлена с охватом перфорированных пластин пылеулавливающих камер и образованием в ней инспекционного коридора, в котором размещены механизмы регенерации и управления регенерацией фильтровальных рукавов, выполненные в виде регенерационной тележки с установленными на ней двумя дополнительными центробежными вентиляторами, снабженными на выходе продувочными дефлекторами с боковыми крыльями, и мотор-редуктором со звездочкой на выходном валу, находящейся в «реечном зацеплении» с дуплекс-цепью, служащей «зубчатой рейкой», уложенной с натяжением в  -образной неподвижно закрепленной направляющей. Кроме того, боковые скаты двускатного отклоняющего экрана входной камеры герметичного соединены с внутренними боковыми стенками бункеров, инспекционная камера установлена с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием в горизонтальной платформе для ввода очищенного воздуха, коллектор вывода загрязненного продувочного воздуха соединен воздуховодом со всасывающим патрубком центробежного продувочного вентилятора панели воздушных ячейковых фильтров, нагнетательный патрубок которого соединен с входной камерой фильтра. При этом механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха, и обеспечивающими совместно с центробежным продувочным вентилятором режим регенерации панели воздушных ячейковых фильтров путем обратной посекционной продувки панели дополнительно очищенным воздухом и возврат загрязненного продувочного воздуха во входную камеру фильтра, по ее центру, по отдельно выделенной линии трубопроводов.

-образной неподвижно закрепленной направляющей. Кроме того, боковые скаты двускатного отклоняющего экрана входной камеры герметичного соединены с внутренними боковыми стенками бункеров, инспекционная камера установлена с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием в горизонтальной платформе для ввода очищенного воздуха, коллектор вывода загрязненного продувочного воздуха соединен воздуховодом со всасывающим патрубком центробежного продувочного вентилятора панели воздушных ячейковых фильтров, нагнетательный патрубок которого соединен с входной камерой фильтра. При этом механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха, и обеспечивающими совместно с центробежным продувочным вентилятором режим регенерации панели воздушных ячейковых фильтров путем обратной посекционной продувки панели дополнительно очищенным воздухом и возврат загрязненного продувочного воздуха во входную камеру фильтра, по ее центру, по отдельно выделенной линии трубопроводов.

Технический результат - снижение эксплуатационных затрат и себестоимости изготовления фильтра и расширение его функциональных возможностей.

Изобретение предназначено для очистки газа и (или) воздуха производственных помещений, оборудование которых загрязняет воздух, в частности для очистки аспирационного воздуха, отбираемого от деревообрабатывающих шлифовальных станков, содержащего 100%-ную древесную шлифовальную пыль с твердыми абразивными частицами, которая является пожаро- и взрывоопасной, и возврата очищенного воздуха в производственное помещение.

Сущность заявляемого решения

Для получения более высокого технического результата по сравнению с известными решениями, а именно снижения эксплуатационных затрат, себестоимости изготовления фильтра и расширения его функциональных возможностей, рукавный фильтр снабжен дополнительным подводящим трубопроводом загрязненного воздуха, дополнительным бункером с разгрузочным устройством и шлюзовым затвором, коллектором вывода загрязненного продувочного воздуха и инспекционной камерой, механизм регенерации фильтровальных рукавов снабжен дополнительным центробежным вентилятором, камера дополнительного пылеулавливания разделена глухой поперечной перегородкой, разделяющей панель воздушных ячейковых фильтров на две секции с образованием второй камеры дополнительного пылеулавливания, имеющей индивидуальные отверстия для входа очищенного воздуха и вывода загрязненного продувочного воздуха, камера дополнительно очищенного воздуха снабжена инспекционным коридором, дополнительным отверстием для вывода дополнительно очищенного воздуха и инспекционной дверью, которая размещена в вертикальной стенке Т-образной перегородки, отверстия для входа очищенного воздуха в камеры дополнительного пылеулавливания размещены в вертикальной стенке и в горизонтальной платформе Т-образной перегородки, а для вывода загрязненного продувочного воздуха в дне камер дополнительного пылеулавливания, коллектор вывода дополнительно очищенного воздуха снабжен ответвлениями-воздуховодами, которые соединены с отверстиями для вывода дополнительно очищенного воздуха, размещенными в дне инспекционного коридора камеры дополнительно очищенного воздуха, отверстие для входа очищенного воздуха, размещенное в горизонтальной платформе Т-образной перегородки, соединено воздуховодом с входным отверстием второй камеры дополнительного пылеулавливания, коллектор вывода загрязненного продувочного воздуха снабжен ответвлениями-воздуховодами, которые подсоединены к отверстиям для вывода загрязненного продувочного воздуха из камер дополнительного пылеулавливания, механизм регенерации панели воздушных ячейковых фильтров снабжен индивидуальным центробежным продувочным вентилятором, всасывающий патрубок которого соединен с коллектором вывода загрязненного продувочного воздуха, а его нагнетательный патрубок соединен воздуховодом с входной камерой для ввода загрязненного воздуха в фильтр, по ее центру, механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха, и дополнительно обеспечивающими совместно с индивидуальным центробежным продувочным вентилятором режим регенерации панели воздушных ячейковых фильтров путем обратной посекционной продувки панели дополнительно очищенным воздухом и возврат загрязненного продувочного воздуха во входную камеру фильтра по отдельно выделенной линии трубопроводов, каждая из пылеулавливающих камер с фильтровальными рукавами установлена на индивидуальном бункере, камера очищенного воздуха установлена с охватом перфорированных пластин пылеулавливающих камер и над открытыми концами фильтровальных рукавов, с размещением горизонтальной платформы Т-образной перегородки ниже перфорированных пластин пылеулавливающих камер, и образованием в камере очищенного воздуха инспекционного коридора, расположенного между пылеулавливающими камерами по всей их длине и над входной камерой для ввода загрязненного воздуха, боковые скаты двускатного отклоняющего экрана входной камеры фильтра герметично соединены с внутренними боковыми стенками бункеров и образованием под двускатным отклоняющим экраном инспекционного коридора, механизм управления регенерацией фильтровальных рукавов снабжен регенерационной тележкой, размещенной в инспекционном коридоре камеры очищенного воздуха с установленным на ней мотор-редуктором и приводной звездочкой на его выходном валу, дуплекс-цепью, служащей «зубчатой рейкой», уложенной с натяжением в  -образной направляющей, которая закреплена на поддерживающей опоре, установленной на горизонтальной платформе инспекционного коридора камеры очищенного воздуха по его центру, с образованием «реечного зацепления» приводной звездочки мотор-редуктора с дуплекс-цепью, а также скользящим рельсовым устройством с ходовыми тележками для поддержания электрокабеля, установленным на балках потолочного перекрытия камеры очищенного воздуха и над инспекционным коридором, дополнительные центробежные вентиляторы механизма регенерации фильтровальных рукавов установлены на регенерационной тележке с расположением корпусов вентиляторов по схеме ПР 90° и Л 90° и присоединением к их нагнетательным патрубкам продувочных дефлекторов с внутренними направляющими лопатками и боковыми крыльями, которые выполнены с обеспечением перекрытия ими трех рядов фильтровальных рукавов обеих пылеулавливающих камер с продувкой среднего ряда фильтровальных рукавов, и консольно закреплены на регенерационной тележке с образованием транспортного зазора между дефлекторами и открытыми концами фильтровальных рукавов, при этом инспекционная камера установлена под горизонтальной платформой с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием для ввода очищенного воздуха, размещенным в горизонтальной платформе. Кроме того, регенерационная тележка выполнена в виде рамы, которая снабжена четырьмя горизонтальными и четырьмя вертикальными полуосями с установленными на них ходовыми и центрирующими шарикоподшипниковыми роликами, первые из которых размещены в ходовых [-образных рельсах, закрепленных на боковых стенках инспекционного коридора камеры очищенного воздуха, а вторые установлены на регенерационной тележке с образованием регулируемого транспортного зазора между центрирующими роликами и боковыми стенками инспекционного коридора камеры очищенного воздуха.

-образной направляющей, которая закреплена на поддерживающей опоре, установленной на горизонтальной платформе инспекционного коридора камеры очищенного воздуха по его центру, с образованием «реечного зацепления» приводной звездочки мотор-редуктора с дуплекс-цепью, а также скользящим рельсовым устройством с ходовыми тележками для поддержания электрокабеля, установленным на балках потолочного перекрытия камеры очищенного воздуха и над инспекционным коридором, дополнительные центробежные вентиляторы механизма регенерации фильтровальных рукавов установлены на регенерационной тележке с расположением корпусов вентиляторов по схеме ПР 90° и Л 90° и присоединением к их нагнетательным патрубкам продувочных дефлекторов с внутренними направляющими лопатками и боковыми крыльями, которые выполнены с обеспечением перекрытия ими трех рядов фильтровальных рукавов обеих пылеулавливающих камер с продувкой среднего ряда фильтровальных рукавов, и консольно закреплены на регенерационной тележке с образованием транспортного зазора между дефлекторами и открытыми концами фильтровальных рукавов, при этом инспекционная камера установлена под горизонтальной платформой с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием для ввода очищенного воздуха, размещенным в горизонтальной платформе. Кроме того, регенерационная тележка выполнена в виде рамы, которая снабжена четырьмя горизонтальными и четырьмя вертикальными полуосями с установленными на них ходовыми и центрирующими шарикоподшипниковыми роликами, первые из которых размещены в ходовых [-образных рельсах, закрепленных на боковых стенках инспекционного коридора камеры очищенного воздуха, а вторые установлены на регенерационной тележке с образованием регулируемого транспортного зазора между центрирующими роликами и боковыми стенками инспекционного коридора камеры очищенного воздуха.

Заявляемое решение относится к области очистки воздуха или газа, а также их смесей от механических примесей, в частности к очистке аспирационного воздуха, отбираемого от деревообрабатывающих шлифовальных станков, содержащего 100%-ную древесную шлифовальную пыль, которая является пожаро- и взрывоопасной, и возврата очищенного воздуха в производственное помещение.

Заявляемое решение может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых аспирационный воздух производств содержит 100%-ную пожаро- и взрывоопасную пыль типа древесной шлифовальной.

Из источников научно-технической и патентной информации известно большое количество модификаций рукавных фильтров. Среди них в качестве аналогов и прототипа выбраны те фильтры, в которых фильтровальные каркасные рукава закреплены верхними открытыми концами на перфорированных пластинах, а регенерация фильтровальной ткани в рукавах осуществляется путем обратной продувки очищенным воздухом, что обеспечивает возможность дальнейшего их усовершенствования в направлении, указанном в формуле изобретения заявляемого решения.

Известна система трехступенчатой очистки аспирационного воздуха датской компании «JHM-Moldow», описанная в учебном пособии В.Е.Воскресенского «Системы пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях. Теория и практика». В двух томах. Том 2. Часть 1. Системы пылеулавливания. Политехника, 2009. - 299 с. Указанная система трехступенчатой очистки воздуха состоит из рукавного фильтра, имеющего две ступени очистки воздуха, выполненные в виде входной камеры и фильтровальных рукавов, и третьей ступени очистки воздуха, выполненной в виде тканевого воздухораспределителя (большого рукава, сшитого из фильтровальной ткани типа СМ-360), размещенного в производственном помещении. Рукавный фильтр содержит пылеулавливающую камеру с вертикально расположенными в ней каркасными фильтровальными рукавами, закрепленными верхними открытыми концами на перфорированных пластинах, подводящий трубопровод загрязненного воздуха, входную камеру для ввода загрязненного воздуха, камеру очищенного воздуха, установленную над фильтровальными рукавами, по крайней мере один основной центробежный вентилятор, воздуховод вывода очищенного воздуха, соединенный одним концом с камерой очищенного воздуха, а другим концом со всасывающим патрубком основного центробежного вентилятора, рециркуляционный воздуховод, соединенный с нагнетательным патрубком основного центробежного вентилятора, бункер, установленный под фильтровальными рукавами и имеющий разгрузочное устройство со шлюзовым затвором.

Кроме этого фильтр содержит механизмы регенерации и управления регенерацией фильтровальных рукавов, выполненные в виде приводной регенерационной тележки с установленным на ней осевым продувочным вентилятором, снабженным дефлектором для раздачи продувочного воздуха по фильтровальным рукавам, и размещенным внутри регенерационной тележки, которая имеет четыре ходовых катка, размещенные в двух профильных направляющих рельсах, установленных по краям камеры очищенного воздуха и четыре бамперных ролика, центрирующие регенерационную тележку в боковом направлении относительно профильных направляющих рельсов. При этом регенерационная тележка имеет привод, расположенный в виде мотор-редуктора со сквозным выходным валом, установленным в подшипниковых опорах тележки, и закрепленными на его консолях звездочками, каждая из которых находится в зацеплении с индивидуальной дуплекс-цепью, служащей «зубчатой рейкой», и расположенной в канавке профильного направляющего рельса ходовых катков тележки с предварительным натяжением. Кроме этого регенерационная тележка снабжена скользящим рельсовым устройством с ходовыми тележками для электрокабеля, закрепленным на балках полочного перекрытия камеры очищенного воздуха над фильтровальными рукавами.

Вышеописанная система трехступенчатой очистки воздуха от древесной шлифовальной пыли имеет следующие недостатки.

1. Тканевый воздухораспределитель, устанавливаемый в цехе белого шлифования (категория Б по взрывоопасности), для обеспечения взрывопожарной и санитарно-гигиенической безопасности в цехе, должен подвергаться частой замене на чистый воздухораспределитель с последующим восстановлением запыленного тканевого воздухораспределителя до работоспособного состояния, что вызывает большие эксплуатационные затраты, обусловленные следующим.

Взрывопожарная опасность в цехе возникает вследствие того, что тканевый воздухораспределитель не имеет механизма регенерации фильтровальной ткани и устройства для периодического удаления пыли, что приводит к накапливанию в нем взрывоопасной древесной шлифовальной пыли.

Нарушение санитарно-гигиенических условий труда в цехе возникает в связи с проникновением влаги и теплоты, выделяющихся от рабочих цеха и от технологического оборудования внутрь тканевого воздухораспределителя, и образованием в пылевом слое при его длительном нахождении в тканевом воздухораспределителе болезнетворных бактерий, которые вместе с рециркулируемым воздухом попадают внутрь цеха. Запыленный тканевый воздухораспределитель после демонтажа выворачивают пылевым слоем наружу, ткань продувают воздушным потоком, затем ее промывают в мыльном растворе с добавлением дезинфицирующих компонентов и высушивают. После этого выворачивают тканевый воздухораспределитель, возвращая его в исходное состояние.

2. В камере очищенного воздуха фильтра отсутствует инспекционный коридор для монтажа и демонтажа фильтровальных рукавов, а также для обслуживания продувочного вентилятора и привода тележки, установленных на регенерационной тележке, и скользящего рельсового устройства с тележками для электрокабеля, что увеличивает эксплуатационные затраты.

3. Скользящее рельсовое устройство с тележками для электрокабеля вследствие отсутствия инспекционного коридора в камере очищенного воздуха закреплено над тканевыми фильтровальными рукавами. При пробое электрокабеля, который возможен в результате многократного его перегиба, происходящего при перемещении регенерационной тележки, возникающий при пробое сноп искр попадет в рукава и вызовет пожар в фильтре, что приведет к последующей замене части фильтровальных рукавов и вызовет дополнительные затраты на приобретение рукавов и дополнительные эксплуатационные расходы на демонтаж сгоревших рукавов и монтаж новых рукавов в фильтре.

4. Вследствие отсутствия инспекционного коридора в камере очищенного воздуха и расположения профильных направляющих рельсов для ходовых катков регенерационной тележки по краям камеры очищенного воздуха регенерационная тележка имеет ходовую и бамперную катковые базы с увеличенной шириной (В=2400 мм) и укороченной длиной (L=600 мм). Такие ходовая и центрирующая катковые базы не обеспечивают при наличии двух дуплекс-цепей надежного перемещения тележки без перекосов и заклиниваний, вызывающих дополнительные эксплуатационные затраты на их устранение.

5. Осевой продувочный вентилятор, имеющий квадратный корпус и нижний выход воздушного потока в дефлектор, расположенный внутри регенерационной тележки, не обеспечивают равномерную продувку 12-ти фильтровальных рукавов, расположенных в одном ряду, длиной 2,4 м, что уменьшает ресурс работы плохо продуваемых рукавов. Неодинаковый ресурс работы фильтровальных рукавов вызывает увеличенные эксплуатационные затраты на обнаружение выходящих из строя рукавов.

6. Наличие в приводе регенерационной тележки двух звездочек и двух дуплекс-цепей, служащих «зубчатыми рейками», требует сверхточного (прецизионного) изготовления этих цепей и их натяжения, обеспечивающих одновременное зацепление зубьев звездочек со звеньями дуплекс-цепей при реверсировании электродвигателя привода регенерационной тележки, что увеличивает стоимость привода регенерационной тележки и эксплуатационные затраты на выставку и закрепление дуплекс-цепей. Неправильное закрепление дуплекс-цепей, не обеспечивающее одновременное зацепление зубьев звездочек со звеньями дуплекс-цепей, приведет к перекосу и заклиниванию регенерационной тележки, которое вызовет дополнительные эксплуатационные затраты на их устранение.

7. Фильтр имеет большую высоту (Нф=7,5 м), не позволяющую устанавливать его на крышном перекрытии здания. Высота фильтра формируется из следующих высот: высота камеры очищенного воздуха hков=1,5 м, высота фильтровальных рукавов hфp=2,7 м, высота бункера hб=1,7 м, высота шлюзового затвора hшл.з=0,6 м, высота закрытого цепного конвейера с входным загрузочным патрубком hц.к=1,0 м. Итого Hф=7,5 м.

Наиболее близким по технической сущности и достигаемому результату является «Фильтр рукавный для трехступенчатой очистки воздуха от механических примесей», патент №2336930 С2 с приоритетом от 12 сентября 2006 г., МПК B01D 46/02, который содержит, по крайней мере, один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные в верхней части трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных верхними открытыми концами на патрубках трубных решеток, коллектор переменного сечения для ввода загрязненного воздуха, размещенный в промежутке между пылеулавливающими камерами, коллектор вывода очищенного воздуха, коллектор продувочного воздуха, снабженный на входе запорным клапаном, основной центробежный вентилятор, установленный у переднего торца каждого ряда модулей, и рециркуляционный воздуховод, клапанные коробки, установленные на трубных решетках с размещенными в них приводными клапанами тарельчатого типа, взаимодействующими поочередно с двумя соосными отверстиями для продувочного и очищенного воздуха, расположенными на горизонтальной оси коллектора продувочного воздуха одно над другим в каждой клапанной коробке, а две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, герметичную камеру обслуживания, установленную на клапанных коробках, бункер, выполненный из трех частей, верхняя из которых квадратного сечения, а нижняя цилиндрической формы, в верхней части бункера предусмотрены отверстия для ввода загрязненного воздуха, снабженные направляющими щитками и поворотными заслонками, установленными на центральной перегородке, разделяющей бункер по вертикали, под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, а нижняя цилиндрическая часть бункера выполнена в виде кольцевого желоба с отверстием для выгрузки механических примесей в шлюзовый разгрузитель с расположением шлюзовых разгрузителей в смежных рядах модулей в шахматном порядке, над желобом по оси цилиндрической части установлено приводное разгрузочное устройство коническо-цилиндрической формы с лопастями, закрепленными радиально на наружной поверхности цилиндрической части и опущенными в желоб, кроме того, фильтр содержит, по крайней мере, одну однорядную панель воздушных ячейковых фильтров, а коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, нагнетательный патрубок которого соединен с входным отверстием продувочного коллектора. Отличия известного фильтра состоят в том, что панель воздушных ячейковых фильтров установлена горизонтально в промежутке между пылеулавливающими камерами под клапанными отверстиями для очищенного воздуха с образованием верхней камеры очищенного воздуха, которая подсоединена к всасывающему патрубку дополнительного центробежного вентилятора, и нижней камеры дополнительно очищенного воздуха, выполненной с одним открытым торцом, к которому присоединен коллектор вывода очищенного воздуха, выступающий за пределы ряда модулей и имеющий две вертикальные боковые стенки с прямоугольными окнами, в которые встроены сотовые решетки, выполненные из плоских и гофрированных лент жаропрочного материала, имеющие суммарную площадь живого сечения гофр, обеспечивающего предотвращение прохождения огня через них при установленной производительности основного центробежного вентилятора, кроме того, к коллектору вывода очищенного воздуха на выходе из панелей огневых преградителей присоединены приемные коллекторы переменного сечения, выходные отверстия которых соединены с патрубками собирающего тройника, соединенного на выходе со всасывающим патрубком основного центробежного вентилятора.

Несмотря на большое количество совпадающих признаков прототипа и заявляемого решения, отсутствие в прототипе отличительных признаков последнего не обеспечивает получение технического результата, заключающегося в снижении эксплуатационных затрат и себестоимости изготовления фильтра и расширении его функциональных возможностей по следующим причинам.

1. Сложный и дорогой механизм управления регенерацией рукавных секций характеризуется недостаточной надежностью и может вызывать последующие ремонты.

2. Необходима специальная обработка сжатого воздуха, подаваемого к пневмоцилиндрам управления клапанами, требующая наличия станции очистки сжатого воздуха.

3. В холодный период года требуется подогрев воздуха в герметичной камере обслуживания фильтра, в которой расположены пневмоцилиндры управления клапанами.

4. Механизм управления регенерацией фильтровальных рукавов путем обратной посекционной продувки характеризуется большой материалоемкостью и большими трудозатратами на изготовление, что увеличивает себестоимость изготовления фильтра.

5. Камера дополнительно очищенного воздуха не имеет инспекционного коридора для монтажа и обслуживания панели воздушных ячейковых фильтров, что увеличивает эксплуатационные затраты.

6. Установка на входе и выходе камеры дополнительного пылеулавливания, а также на выходе второй камеры дополнительно очищенного воздуха и в поперечной перегородке между камерами инспекционных люков с патрубками, к которым присоединены управляемые воздушные заслонки, удорожает себестоимость изготовления фильтра из-за дополнительной стоимости инспекционных люков.

7. Фильтр вследствие наличия сложного механизма управления регенерацией рукавных секций не обеспечивает стабильности получения высокой эффективности очистки воздуха Е, %.

8. Фильтр имеет большую высоту, равную 12 м, которая не позволяет устанавливать его на крышном перекрытии здания, расположенном над производственным помещением.

Сложность механизма управления регенерацией рукавных секций вызвана тем, что управление клапанами, предназначенными для последовательного открывания через заданные промежутки времени отверстий в продувочном коллекторе и подачи через них очищенного воздуха в рукавные секции, осуществляется пневмоцилиндрами, а подача сжатого воздуха в нижнюю и верхнюю полости пневмоцилиндров производится через последовательные временные задержки. Для ряда модулей прототипа, состоящего, например, из восьми рукавных секций, схема управления регенерацией рукавных секций включает 8 пневмоцилиндров, 8 электромагнитных воздухораспределителей и прибор ПУРФ (прибор управления регенерацией фильтра).

Такой механизм управления клапанами имеет большую стоимость и малую надежность.

Необходимость наличия станции очистки сжатого воздуха диктуется тем, что для подачи сжатого воздуха к пневмоцилиндрам управления клапанами он должен быть очищен не ниже 10-го класса по ГОСТ 17433-80 и насыщен распыленным маслом (2-4 капли на 1 м3) вязкостью 10-35 мм2/с при температуре 50°С.

Необходимость подогрева воздуха в герметичной камере обслуживания, в которой расположены пневмоцилиндры, в холодный период года диктуется требованиями создания нормальных условий для работы пневмоцилиндров, обеспечивающих их работоспособность.

Большая материалоемкость и стоимость изготовления механизма управления регенерацией фильтровальных рукавов путем обратной посекционной продувки обусловлены следующим. Для изготовления механизма требуются: продувочный коллектор и клапанные коробки с отверстиями для продувочного и очищенного воздуха, имеющими седла для клапанов пневмоцилиндров, инспекционные люки с уплотнениями в каждую клапанную коробку по числу секций фильтровальных рукавов, а также пневмоцилиндры с самоустанавливающимися клапанами и электромагнитными воздухораспределителями, прибор ПУРФ для управления электромагнитами воздухораспределителей фильтра.

Отсутствие стабильности получения высокой эффективности очистки воздуха Е, %, обусловлено тремя причинами, которые ограничивают функциональную возможность рукавного фильтра.

1. Механизм управления регенерацией фильтровальных рукавов содержит группу пневмоцилиндров, которые на своих штоках имеют клапаны, поочередно перекрывающие отверстия для подачи продувочного воздуха в регенерируемую секцию рукавов и отверстия для выхода очищенного воздуха, расположенные одно над другим.

Пневмоцилиндры управляются электромагнитными воздухораспределителями. При выходе из строя любого из электромагнитов не произойдет запланированного по циклограмме переключения направления подачи воздуха в пневмоцилиндр, который не откроет отверстия для подачи продувочного воздуха в регенерируемую секцию рукавов. В результате через несколько циклов регенерации произойдет забивание пылью фильтровальных рукавов секции, отключенной от регенерации, и воздухопроницаемость ткани рукавов резко уменьшается, т.е. произойдет так называемый «коллапс», и весь воздух с пылью в режиме очистки будет фильтроваться через рукава остальных секций. При этом воздушная и пылевая нагрузка на рукава этих секций увеличится, что приведет к уменьшению эффективности очистки воздуха Е, %. Восстановление прежней высокой эффективности очистки воздуха возможно только после замены вышедшего из строя электромагнита в воздухораспределителе.

2. Регенерация панели воздушных ячейковых фильтров производится обратной продувкой фильтров очищенным воздухом с концентрацией в нем пыли Ск=1,5 мг/м3 при Сн=3000 мг/м3 и Ск=3,0 мг/м3 при Сн=6000 мг/м3, что приводит к осаждению пыли, находящейся в очищенном воздухе, на внутренней поверхности фильтров ФЯК. При включении режима фильтрации осажденная во время регенерации на внутренней поверхности фильтров ФЯК пыль попадает в рециркуляционный воздуховод и далее в цех, что понизит эффективность очистки воздуха в фильтре Е, %.

Большая высота фильтра-прототипа, равная 11 м, обусловлена тем, что фильтр содержит установленные друг над другом камеры, клапанные коробки и механизмы:

- камеру обслуживания высотой hобсл=2 м, через которую осуществляется установка каркасных фильтровальных рукавов в пылеулавливающих камерах;

- клапанные коробки с тарельчатыми клапанами hвкл=0,5 м;

- камеру очищенного воздуха hо в=1 м;

- камеру дополнительно очищенного воздуха hд о в=2,0 м;

- камеру дополнительного пылеулавливания hд п у=1,0 м;

- бункер с разгрузочным устройством, имеющий высоту hб=2,9 м;

- шлюзовый затвор hш=0,6 м;

- закрытый цепной конвейер с загрузочным патрубком hц к=1,0 м.

Итого Σh=11 м.

Невозможность установки рукавного фильтра на крышном перекрытии здания вызывает следующие недостатки:

1. Фильтр с оборудованием для централизованного сбора механических примесей (бункер-накопитель) занимают дополнительную площадь заводской территории и портят ее ландшафтный дизайн.

2. Наличие бункера-накопителя с шнеково-рессорным устройством выгрузки механических примесей (N=5,5 кВт) вызывает увеличенные эксплуатационные расходы.

3. Наличие подводящего трубопровода загрязненного воздуха и рециркуляционного воздуховода, размещаемых на открытой промышленной площадке, вызывает увеличенные значения инвестиций, вкладываемых в реализацию проекта, за счет дополнительной стоимости трубопроводов и их покрытия теплоизоляционным материалом.

Задача, на осуществление которой направлено заявляемое решение, состояла в дальнейшем усовершенствовании известной конструкции рукавного фильтра с трехступенчатой очисткой воздуха от механических примесей, в состав которых входит 100%-ная древесная шлифовальная пыль, и получении технического результата - снижение эксплуатационных затрат и себестоимости изготовления фильтра и расширение его функциональных возможностей.

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавный для трехступенчатой очистки воздуха от механических примесей, содержащий две установленные с промежутком между их боковыми сторонами пылеулавливающие камеры с вертикально расположенными в них каркасными фильтровальными рукавами, закрепленными верхними открытыми концами на перфорированных пластинах, установленных в верхней части пылеулавливающих камер, подводящий трубопровод загрязненного воздуха, входную камеру для ввода загрязненного воздуха, снабженную отклоняющим двускатным экраном, камеру очищенного и камеру дополнительно очищенного воздуха, разделенные между собой Т-образной перегородкой, имеющей горизонтальную платформу и опущенную вниз вертикальную стенку, по одну сторону от которой горизонтально установлена по крайне мере однорядная панель каркасных воздушных ячейковых фильтров типа ФЯК, снабженных внутренними каркасами с образованием снизу панели камеры дополнительного пылеулавливания и размещением сверху панели камеры дополнительно очищенного воздуха, по крайней мере один основной центробежный вентилятор и рециркуляционный воздуховод, бункер, установленный под фильтровальными рукавами и имеющий разгрузочное устройство и шлюзовый затвор, коллектор вывода дополнительно очищенного воздуха, соединенный на выходе с всасывающим патрубком основного центробежного вентилятора, нагнетательный патрубок которого соединен с рециркуляционным воздуховодом, механизм регенерации фильтровальных рукавов, содержащий дополнительный центробежный вентилятор, механизм регенерации панели воздушных ячейковых фильтров, содержащий центробежный вентилятор, работающий в режиме всасывания, механизм управления регенерацией фильтровальных рукавов, механизм управления регенерацией панели воздушных ячейковых фильтров, включающий управляемые воздушные заслонки, установленные в подводящем трубопроводе загрязненного воздуха при входе в фильтр, а также на входе и выходе из камеры дополнительного пылеулавливания, на выходе из камеры дополнительно очищенного воздуха, отличающийся тем, что рукавный фильтр снабжен дополнительным подводящим трубопроводом загрязненного воздуха, дополнительным бункером с разгрузочным устройством и шлюзовым затвором, коллектором вывода загрязненного продувочного воздуха и инспекционной камерой, механизм регенерации фильтровальных рукавов снабжен дополнительным центробежным вентилятором, камера дополнительного пылеулавливания разделена глухой поперечной перегородкой, разделяющей панель воздушных ячейковых фильтров на две секции с образованием второй камеры дополнительного пылеулавивания, имеющей индивидуальные отверстия для входа очищенного воздуха и вывода загрязненного продувочного воздуха, камера дополнительно очищенного воздуха снабжена инспекционным коридором, дополнительным отверстием для вывода дополнительно очищенного воздуха и инспекционной дверью, которая размещена в вертикальной стенке Т-образной перегородки, отверстия для входа очищенного воздуха в камеры дополнительного пылеулавливания размещены в вертикальной стенке и в горизонтальной платформе Т-образной перегородки, а для вывода загрязненного продувочного воздуха в дне камер дополнительного пылеулавливания, коллектор вывода дополнительно очищенного воздуха снабжен воздуховодами-ответвлениями, которые соединены с отверстиями для вывода дополнительно очищенного воздуха, размещенными в дне инспекционного коридора камеры дополнительно очищенного воздуха, отверстие для входа очищенного воздуха, размещенное в горизонтальной платформе Т-образной перегородки, соединено воздуховодом с входным отверстием второй камеры дополнительного пылеулавливания, коллектор вывода загрязненного продувочного воздуха снабжен ответвлениями-воздуховодами, которые подсоединены к отверстиям для вывода загрязненного продувочного воздуха из камер дополнительного пылеулавливания, механизм регенерации панели воздушных ячейковых фильтров снабжен индивидуальным центробежным продувочным вентилятором, всасывающий патрубок которого соединен с коллектором вывода загрязненного продувочного воздуха, а его нагнетательный патрубок соединен воздуховодом с входной камерой для ввода загрязненного воздуха, по ее центру, механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха, и дополнительно обеспечивающими совместно с индивидуальным центробежным продувочным вентилятором режим регенерации панели воздушных ячейковых фильтров путем обратной посекционной продувки панели дополнительно очищенным воздухом и возврат загрязненного продувочного воздуха во входную камеру фильтра по отдельно выделенной линии трубопроводов, каждая из пылеулавливающих камер с фильтровальными рукавами установлена на индивидуальном бункере, камера очищенного воздуха установлена с охватом перфорированных пластин пылеулавливающих камер и над открытыми концами фильтровальных рукавов с размещением горизонтальной платформы Т-образной перегородки ниже перфорированных пластин пылеулавливающих камер и образованием в камере очищенного воздуха инспекционного коридора, расположенного между пылеулавливающими камерами по всей их длине и над входной камерой для ввода загрязненного воздуха, боковые скаты двускатного отклоняющего экрана входной камеры фильтра герметично соединены с внутренними боковыми стенками бункеров и образованием под двускатным отклоняющим экраном инспекционного коридора, механизм управления регенерацией фильтровальных рукавов снабжен регенерационной тележкой, размещенной в инспекционном коридоре камеры очищенного воздуха, с установленным на ней мотор-редуктором и приводной звездочкой на его выходном валу, дуплекс-цепью, служащей «зубчатой рейкой», уложенной с натяжением в [-образной направляющей, которая закреплена на поддерживающей опоре, установленной на горизонтальной платформе инспекционного коридора камеры очищенного воздуха по его центру, с образованием «реечного зацепления» приводной звездочки мотор-редуктора с дуплекс-цепью, а также скользящим рельсовым устройством с ходовыми тележками для электрокабеля, установленным на балках потолочного перекрытия камеры очищенного воздуха над инспекционным коридором, дополнительные центробежные вентиляторы механизма регенерации фильтровальных рукавов установлены на регенерационной тележке с расположением корпусов вентиляторов по схеме ПР 90° и Л 90° и присоединением к их нагнетательным патрубкам продувочных дефлекторов с внутренними направляющими лопатками и боковыми крыльями, которые выполнены с обеспечением перекрытия ими трех рядов фильтровальных рукавов обеих пылеулавливающих камер с продувкой среднего ряда фильтровальных рукавов и консольно закреплены на регенерационной тележке с образованием транспортного зазора между дефлекторами и открытыми концами фильтровальных рукавов, при этом инспекционная камера установлена под горизонтальной платформой с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием для ввода очищенного воздуха, размещенным в горизонтальной платформе.

Фильтр рукавный для трехступенчатой очистки воздуха от механических примесей по п.1, отличающийся тем, что регенерационная тележка выполнена в виде рамы, которая снабжена четырьмя горизонтальными и четырьмя вертикальными полуосями с установленными на них ходовыми и центрирующими шарикоподшипниковыми роликами, первые из которых размещены в ходовых [-образных рельсах, закрепленных на боковых стенках инспекционного коридора камеры очищенного воздуха, а вторые установлены на регенерационной тележке с образованием регулируемого транспортного зазора между центрирующими роликами и боковыми стенками инспекционного коридора камеры очищенного воздуха.

Доказательство существенности отличий и связь признаков с достигаемыми техническими результатами раскрывается последовательно в следующем порядке.

1. Снижение эксплуатационных затрат и себестоимости изготовления фильтра.

2. Расширение функциональных возможностей фильтра.

Технический результат, заключающийся в снижении эксплуатационных затрат и себестоимости изготовления фильтра, обеспечивается следующими преимуществами заявляемого решения перед известными.

1. Повышением эксплуатационной надежности механизма управления регенерацией фильтровальных рукавов и уменьшением стоимости электросхемы.

2. Устранением специальной обработки сжатого воздуха вместе со станцией за счет отказа от применения сжатого воздуха.

3. Устранением эксплуатационных затрат на нагревание воздуха в камере обслуживания в холодный период года.

4. Уменьшением стоимости механизма управления регенерацией фильтровальных рукавов за счет снижения его материалоемкости.

5. Уменьшением эксплуатационных затрат на монтаж и обслуживание панели воздушных ячейковых фильтров.

Получение указанных преимуществ осуществляется за счет технических решений.

1. Камера очищенного воздуха установлена с охватом перфорированных пластин пылеулавливающих камер и над открытыми концами фильтровальных рукавов с размещением горизонтальной платформы Т-образной перегородки ниже перфорированных пластин пылеулавливающих камер и образованием в камере очищенного воздуха инспекционного коридора, расположенного между пылеулавливающими камерами по всей их длине и над входной камерой фильтра.

2. Механизм регенерации фильтровальных рукавов снабжен дополнительным центробежным вентилятором, механизм управления регенерацией фильтровальных рукавов снабжен регенерационной тележкой, размещенной в инспекционном коридоре камеры очищенного воздуха, с установленным на ней мотор-редуктором и приводной звездочкой на его выходном валу, дуплекс-цепью, служащей «зубчатой рейкой», уложенной с натяжением в [-образной направляющей, которая закреплена на горизонтальной платформе инспекционного коридора камеры очищенного воздуха по его центру, с образованием «реечного зацепления» приводной звездочки мотор-редуктора с дуплекс-цепью, а также скользящим рельсовым устройством с ходовыми тележками для электрокабеля, установленным на балках потолочного перекрытия камеры очищенного воздуха над инспекционным коридором, дополнительные центробежные вентиляторы механизма регенерации фильтровальных рукавов установлены на регенерационной тележке с расположением корпусов вентиляторов по схеме ПР 90° и Л 90° и присоединением к их нагнетательным патрубкам продувочных дефлекторов с внутренними направляющими лопатками и боковыми крыльями, которые выполнены с обеспечением перекрытия ими трех рядов фильтровальных рукавов обеих пылеулавливающих камер с продувкой среднего ряда фильтровальных рукавов и консольно закреплены на регенерационной тележке с образованием транспортного зазора между дефлекторами и открытыми концами фильтровальных рукавов. Регенерационная тележка выполнена в виде рамы, которая снабжена четырьмя горизонтальными и четырьмя вертикальными полуосями с установленными на них ходовыми и бамперными шарикоподшипниковыми роликами, первые из которых размещены в ходовых [-образных рельсах, закрепленных на боковых стенках инспекционного коридора камеры очищенного воздуха, а вторые установлены на регенерационной тележке с образованием регулируемого транспортного зазора между центрирующими роликами и боковыми стенками инспекционного коридора камеры очищенного воздуха.

3. Камера дополнительно очищенного воздуха снабжена инспекционным коридором, дополнительным отверстием для вывода дополнительно очищенного воздуха и инспекционной дверью, которая расположена в вертикальной стенке Т-образной перегородки.

4. Фильтр снабжен инспекционной камерой, которая установлена под горизонтальной платформой, с охватом вертикальной стенки Т-образной перегородки и снабжена входной инспекционной дверью и отверстием для ввода очищенного воздуха, размещенным в горизонтальной платформе.

Камера дополнительного пылеулавливания разделена глухой поперечной перегородкой, разделяющей панель воздушных ячейковых фильтров на две секции, с образованием второй камеры дополнительного пылеулавливания, имеющей индивидуальные отверстия для входа очищенного воздуха и вывода загрязненного продувочного воздуха. Отверстия для входа очищенного воздуха в камеры дополнительного пылеулавливания размещены в вертикальной стенке и в горизонтальной платформе Т-образной перегородки, а для вывода загрязненного продувочного воздуха в дне камер дополнительного пылеулавливания коллектор вывода дополнительно очищенного воздуха снабжен ответвлениями-воздуховодами, которые соединены с отверстиями для вывода дополнительно очищенного воздуха, размещенными в дне инспекционного коридора камеры дополнительно очищенного воздуха, отверстие для входа очищенного воздуха, размещенное в дне горизонтальной платформы Т-образной перегородки, соединено воздуховодом с входным отверстием второй камеры дополнительного пылеулавливания. Коллектор вывода загрязненного продувочного воздуха снабжен ответвлениями-воздуховодами, которые подсоединены к отверстиям для вывода загрязненного продувочного воздуха из камер дополнительного пылеулавливания.

Механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха.

Первое техническое решение по сравнению с фильтром-прототипом обеспечивает следующее.

1. Снижение эксплуатационных затрат за счет:

- расположения открытых концов всего комплекта фильтровальных рукавов в одной камере очищенного воздуха, а не в разных клапанных коробках, имеющих инспекционные люки, а также образования инспекционного коридора, позволяющего уменьшить трудозатраты на монтаж нового и демонтаж изношенного комплекта рукавов обеих пылеулавливающих камер;

- расположения камеры очищенного воздуха над открытыми концами фильтровальных рукавов, позволяющего устранить клапанные коробки с инспекционными люками, которые имеют резиновые уплотнения, требующие обслуживания и периодической замены по мере потери их упругости.

2. Уменьшение себестоимости изготовления фильтра за счет:

- расположения камеры очищенного воздуха над открытыми концами фильтровальных рукавов и образования инспекционного коридора с глубиной, обеспечивающей размещение в коридоре регенерационной тележки, что позволяет уменьшить габариты продувочных дефлекторов по высоте на величину высоты инспекционного коридора, их металлоемкость и стоимость;

- размещения инспекционного коридора камеры очищенного воздуха по всей длине пылеулавливающих камер и над входной камерой для ввода загрязненного воздуха, что позволяет регенерационной тележке накатываться на входную камеру для ожидания следующего цикла регенерации, а во время режима регенерации обеспечивать регенерацию рукавов крайнего ряда фильтровальных рукавов обеих пылеулавливающих камер, что уменьшает их длину и стоимость.

Первое техническое решение по сравнению с фильтром-аналогом обеспечивает снижение эксплуатационных затрат за счет:

- образования инспекционного коридора в камере очищенного воздуха, позволяющего уменьшить трудозатраты на монтаж нового и демонтаж изношенного комплекта рукавов, а также на обслуживание продувочного вентилятора, привода регенерационной тележки и скользящего рельсового устройства с ходовыми тележками для электрокабеля;

- образования инспекционного коридора в камере очищенного воздуха, который при пробое электрокабеля, возможного от многократных его перегибов при перемещении регенерационной тележки и образования искр, воспримет падающие искры, погасит их и оградит тканевые фильтровальные рукава от возгорания и, тем самым, устранит дополнительные затраты на приобретение новых фильтровальных рукавов вместо сгоревших.

Второе техническое решение по сравнению с фильтром-прототипом обеспечивает следующее.

1. Снижение эксплуатационных затрат за счет замены сложного механизма управления регенерацией фильтровальных рукавов с помощью пневмоцилиндров с клапанами на их штоках на простой механизм управления регенерацией фильтровальных рукавов в виде регенерационной тележки, расположенной внутри камеры очищенного воздуха, имеющий простую электросхему управления и высокую эксплуатационную надежность, не требующую ремонтов, применения сжатого воздуха и дополнительного нагревания воздуха в камере обслуживания в холодный период года, которая устранена.

2. Уменьшение себестоимости изготовления фильтра за счет применения регенерационной тележки, которая устраняет:

- камеру обслуживания;

- клапанные коробки, устанавливаемые на перфорированных пластинах;

- продувочный коллектор;

- инспекционные люки в каждую секцию фильтровальных рукавов;

- пневмоцилиндры с самоустанавливающимися клапанами на штоках;

- электромагнитные воздухораспределители;

- прибор ПУРФ для управления электромагнитами воздухораспределителей;

- станцию подготовки сжатого воздуха.

Второе техническое решение по сравнению с фильтром-аналогом обеспечивает:

1. Снижение эксплуатационных затрат за счет:

- замены одного продувочного осевого вентилятора с квадратным корпусом и нижним выходом потока воздуха в дефлектор длиной 2,4 м, установленный внутри регенерационной тележки и не обеспечивающий равномерную продувку фильтровальных рукавов по длине ряда, состоящего из 12-ти рукавов, на два дополнительных центробежных вентилятора, снабженных на выходе продувочными дефлекторами длиной 1050 мм с направляющими лопатками и боковыми крыльями, перекрывающими три ряда фильтровальных рукавов обеих пылеулавливающих камер и обеспечивающими одновременную качественную продувку 10-ти рукавов, беспрепятственное ссыпание пыли с регенерируемых рукавов, одинаковый ресурс работы всего комплекта фильтровальных рукавов и одновременную замену всего комплекта изношенных рукавов на новые рукава по сравнению с неодновременной его заменой при неравномерной продувке рукавов;

- замены двух дуплекс-цепей, служащих «зубчатыми рейками» с приводным валом и двумя звездочками, на одну дуплекс-цепь, уложенную с натяжением в [-образную направляющую по центру инспекционного коридора, и одну звездочку, установленную на выходном валу мотор-редуктора, что обеспечивает перемещение регенерационной тележки без перекосов и заклиниваний, вызывающих дополнительные эксплуатационные затраты.

2. Снижение стоимости привода передвижения регенерационной тележки за счет замены приводного вала с двумя подшипниковыми опорами двумя звездочками и двумя дуплекс-цепями, служащими «зубчатыми рейками», установленными на ходовых направляющих, на одну дуплекс-цепь со звездочкой, установленной на выходном валу мотор-редуктора.

Третье техническое решение обеспечивает снижение эксплуатационных расходов за счет снабжения камеры дополнительно очищенного воздуха инспекционным коридором и инспекционной дверью, позволяющими производить монтаж и демонтаж панели воздушных ячейковых фильтров и их техническое обслуживание с наименьшими трудозатратами.

Четвертое техническое решение обеспечивает снижение эксплуатационных затрат за счет введения механизма регенерации панели воздушных ячейковых фильтров ФЯК, который не позволяет накапливаться на ней пыли в большом количестве, что устраняет возможность образования взрывов пыли в камере дополнительного пылеулавливания. Отсутствие взрывов пыли устраняет восстановительные ремонты фильтра и, как следствие, снижает эксплуатационные затраты.

Технический результат, заключающийся в расширении функциональных возможностей фильтра, обеспечивается следующими преимуществами заявляемого решения перед известными.

1. Созданием стабильности получения высокой эффективности очистки воздуха Е, %, в фильтре.

2. Созданием возможности устанавливать рукавный фильтр на крышном перекрытии здания, расположенном над производственным помещением, за счет уменьшения высоты фильтра.

Стабильность получения высокой эффективности очистки воздуха Е, %, создается первым, вторым, четвертым и пятым техническими решениями.

5. Фильтр снабжен дополнительным бункером с разгрузочным устройством и шлюзовым затвором, механизм управления регенерацией панели воздушных ячейковых фильтров снабжен управляемыми воздушными заслонками, установленными в воздуховодах на входе и выходе второй камеры дополнительного пылеулавливания, а также на выходе из камеры дополнительно очищенного воздуха и дополнительно обеспечивающими совместно с индивидуальным центробежным продувочным вентилятором режим регенерации панели воздушных ячейковых фильтров путем обратной посекционной продувки панели дополнительно очищенным воздухом и возврат загрязненного продувочного воздуха во входную камеру фильтра по отдельно выделенной линии трубопроводов.

Первое техническое решение устраняет деление фильтровальных рукавов на секции, механизмы управления регенерацией которых могут выходить из строя. Второе техническое решение заменяет сложный механизм управления регенерацией фильтровальных рукавов с помощью группы пневмоцилиндров с клапанами на штоках и электромагнитными воздухораспределителями, которые могут выходить из строя, на простой механизм управления регенерацией фильтровальных рукавов в виде одной регенерационной тележки, расположенной внутри камеры очищенного воздуха, имеющей простую электросхему управления и высокую эксплуатационную надежность, обеспечивающую своевременную и качественную регенерацию запыленных фильтровальных рукавов обеих пылеулавливающих камер, а, следовательно, и постоянную эффективность очистки воздуха, Е, %, в режимах фильтрации и регенерации.

Четвертое техническое решение создает отдельные потоки вывода из фильтра дополнительно очищенного и загрязненного продувочного воздуха, что обеспечивает постоянную эффективность очистки воздуха Е, %, в режимах фильтрации и регенерации фильтровальных рукавов.

Пятое техническое решение обеспечивает регенерацию секций панели воздушных ячейковых фильтров дополнительно очищенным воздухом, что устраняет накопление пыли на внутренней поверхности воздушных ячейковых фильтров во время их продувки и, как следствие, обеспечивает постоянную эффективность очистки воздуха, Е, %, как в начале, так и в процессе всего цикла режима фильтрации.

Создание возможности устанавливать рукавный фильтр на крыше здания, расположенной над производственным помещением, осуществляется за счет трех технических решений (1, 2, 6).

6. Рукавный фильтр снабжен дополнительным подводящим трубопроводом загрязненного воздуха, дополнительным бункером с разгрузочным устройством и шлюзовым затвором, каждая из пылеулавливающих камер с фильтровальными рукавами установлена на индивидуальном бункере, боковые скаты двускатного отклоняющего экрана входной камеры фильтра герметично соединены с внутренними боковыми стенками бункеров, нагнетательный патрубок индивидуального центробежного продувочного вентилятора соединен воздуховодом с входной камерой фильтра по ее центру.

Первое и второе технические решения создают новый механизм управления регенерацией фильтровальных рукавов в виде регенерационной тележки, размещаемой в камере очищенного воздуха и не нуждающейся в камере обслуживания и клапанных коробках, имеющих общую высоту (2+0,5)=2,5 м. Указанные технические решения сокращают высоту фильтра на 2,5 м.

Шестое техническое решение обеспечивает уменьшение высоты фильтра за счет снабжения фильтра дополнительным бункером с разгрузочным устройством и шлюзовым разгрузителем и установки каждой из пылеулавливающей камеры на индивидуальном бункере, что позволяет при ширине фильтра в 4 м уменьшить ширину одного бункера с 4 м до 1,3 м при двух бункерах и при угле наклона боковых стенок бункера, равном α=60°, уменьшить высоту бункера с 2,9 м до 0,7 м, т.е. на 2,2 м.

Технические решения (1, 2, 6) обеспечивают уменьшение высоты фильтра на 4,7 м.

Установка рукавного фильтра на крыше позволяет отказаться еще от цепного закрытого конвейера, установленного в фильтре-прототипе под шлюзовым затвором, имеющего высоту вместе с загрузочным патрубком, равную hц к=1,0 м.

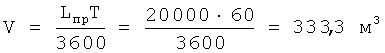

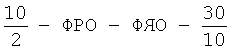

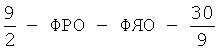

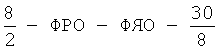

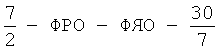

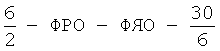

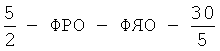

Таким образом, заявляемое решение сокращает высоту фильтра на 5,7 м и позволяет создать фильтр высотой hф=5,35 м. Указанная высота фильтра формируется из:

- высоты камеры очищенного воздуха в инспекционном коридоре, равной hк. ов=1,8 м;

- высоты камеры дополнительно очищенного воздуха в инспекционном коридоре, равной hк. ов=1,95 м;

- высоты бункера вместе с опорным поясом, равной hб=0,8 м;

- высоты шлюзового затвора, равной hш.з=0,6 м;

- технологического зазора между шлюзовым затвором и крышным перекрытием hт.з=0,2 м, необходимого для фланцевого присоединения вертикального трубопровода для удаления механических примесей к фланцу шлюзового затвора. При этом длина фильтровальных рукавов составит lф.р=2,25 м.

Наличие двух бункеров в заявляемом фильтре требует обеспечения равномерного распределения поступающего от технологического оборудования загрязненного воздуха в режиме фильтрации и загрязненного продувочного воздуха в режиме регенерации между пылеулавливающими камерами, установленными над бункерами.

В заявляемом решении загрязненный воздух от технологического оборудования подается основным центробежным вентилятором по двум подводящим трубопроводам в торцовую часть входной камеры, а загрязненный продувочный воздух подается продувочным вентилятором через воздуховод во входную камеру по ее центру над гребнем двускатного отклоняющего экрана, который равномерно распределяет загрязненный воздух по пылеулавливающим камерам.

Установка рукавного фильтра на крышном перекрытии здания, расположенном над производственным помещением, позволяет провести подводящий трубопровод загрязненного воздуха и рециркуляционный воздуховод через крышное перекрытие в производственное помещение, а также выгружать механические примеси из бункеров через вертикальные трубопроводы, подключаемые к шлюзовым затворам, и проходящие через крышное перекрытие, непосредственно в собирающий тройник, устанавливаемый в производственном помещении (на чертежах не показан). Тройник своим выходным отверстием герметично соединен с входным отверстием закрытого цепного скребкового конвейера производства «Грейн-Вуд». Конвейер проходит через отверстие в стене производственного помещения и разгружается в контейнер, установленный на открытой промышленной площадке. Конвейер и контейнер на чертежах не показаны.

Заявляемое решение, обеспечивающее крышное исполнение рукавного фильтра устраняет:

- участки подводящего трубопровода загрязненного воздуха и рециркуляционного воздуха, ранее размещаемые на открытой промышленной площадке, что сокращает длину трубопровода и воздуховода и, как следствие, уменьшает расход металла на их изготовление и устраняет расход теплоизоляционного материала на их покрытие;

- бункер-накопитель для хранения механических примесей со шнеково-рессорным устройством выгрузки, имеющим электродвигатель привода с установленной мощностью Ny=5,5 кВт, что уменьшает стоимость оборудования для централизованного сбора пыли и эксплуатационные затраты на транспортирование пыли и ее выгрузку в размере ΔN=0,5×5,5=2,75 кВт·ч (где 0,5 - коэффициент использования устройства выгрузки).

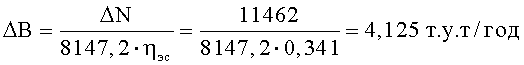

При двухсменной работе годовое энергосбережение от сокращенного оборудования составляет ΔNгод=2,75·4168=11462 кВт·ч/год, а ресурсосбережение соответственно

(т.у.т - тонны условного топлива), которые в рублевом эквиваленте и ценах 2010 г. образуют годовую экономию Эгод=ΔBN·Цт.у.т=4,125×8924,6=36814 руб./год.

Кроме того, на открытой промышленной площадке высвобождается место, ранее занимаемое рукавным фильтром и оборудованием, для централизованного сбора механических примесей (бункер-накопитель) и улучшается дизайн открытой промышленной площадки.

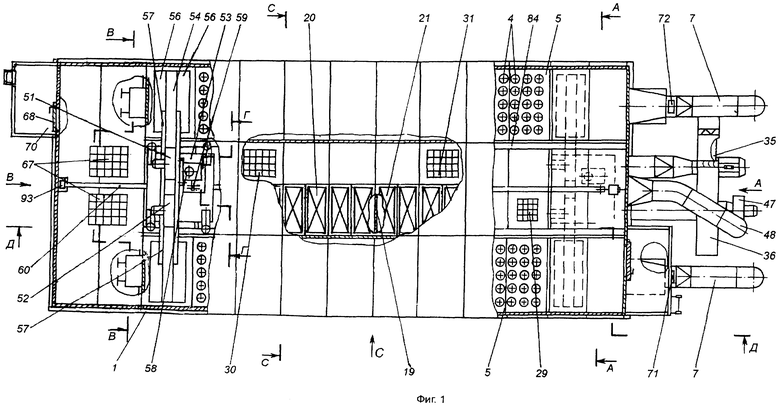

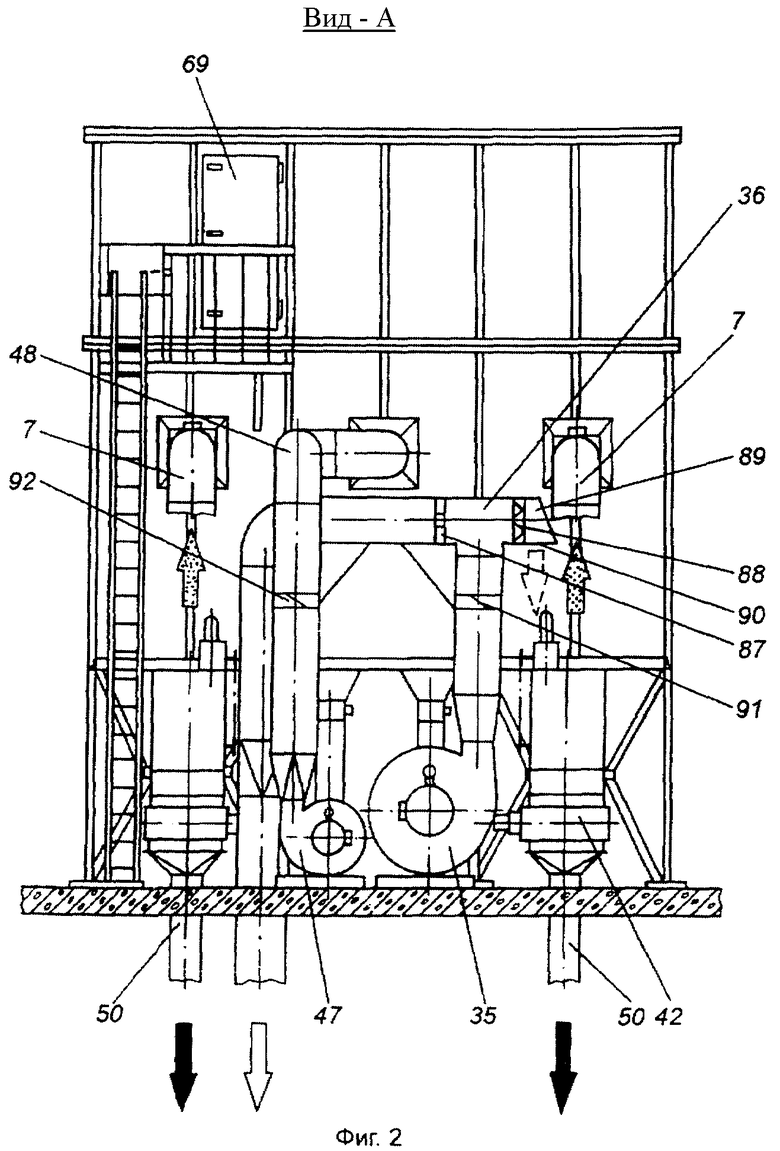

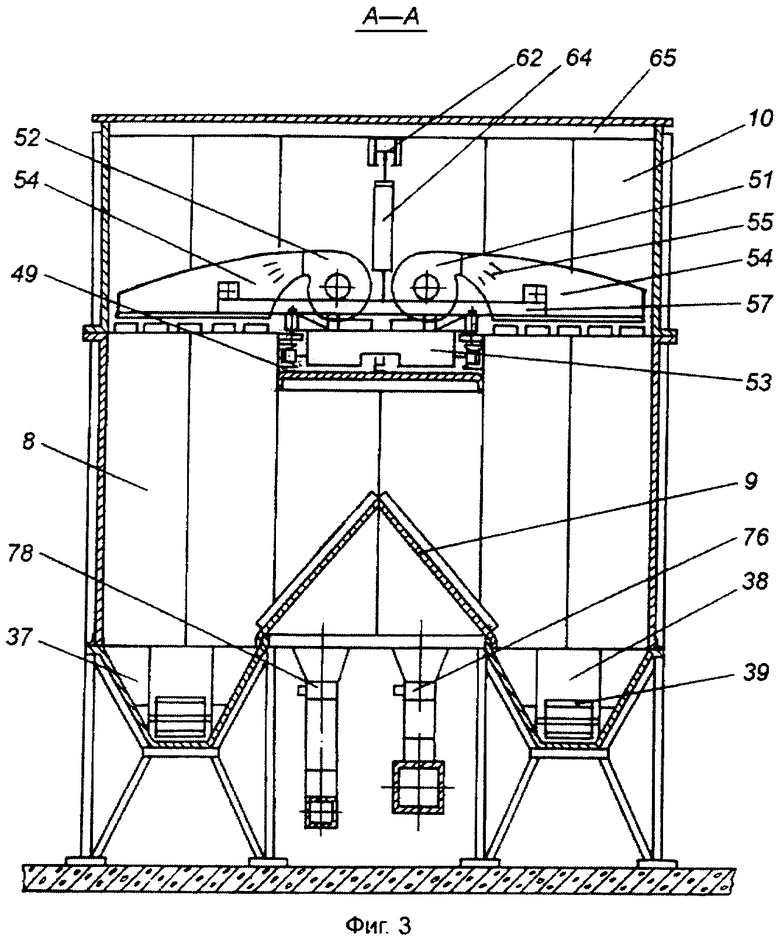

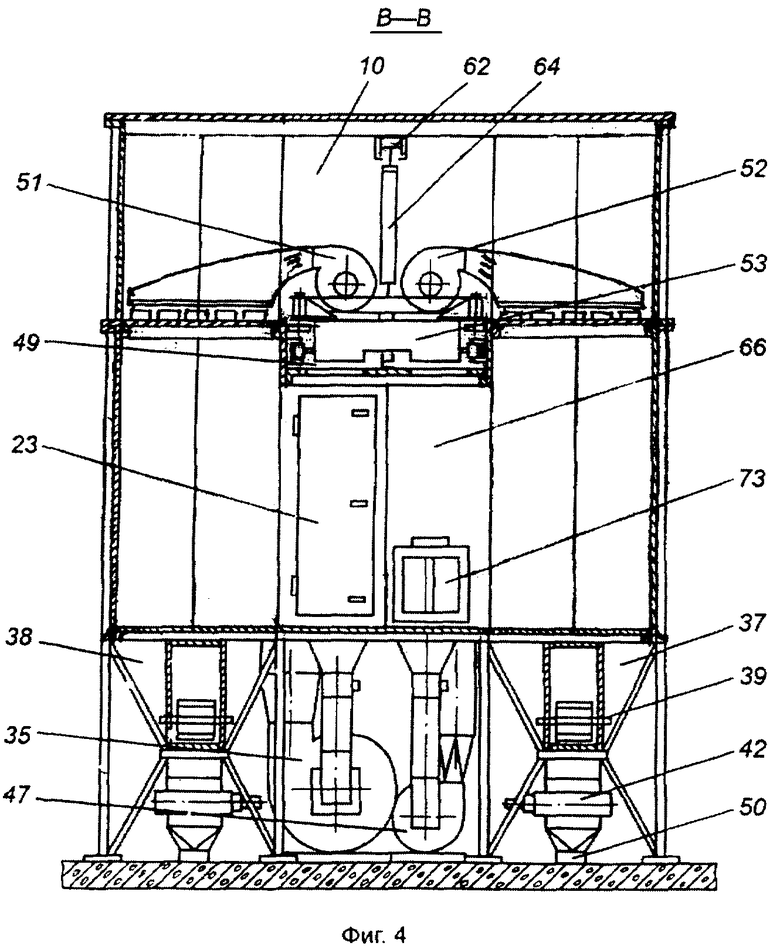

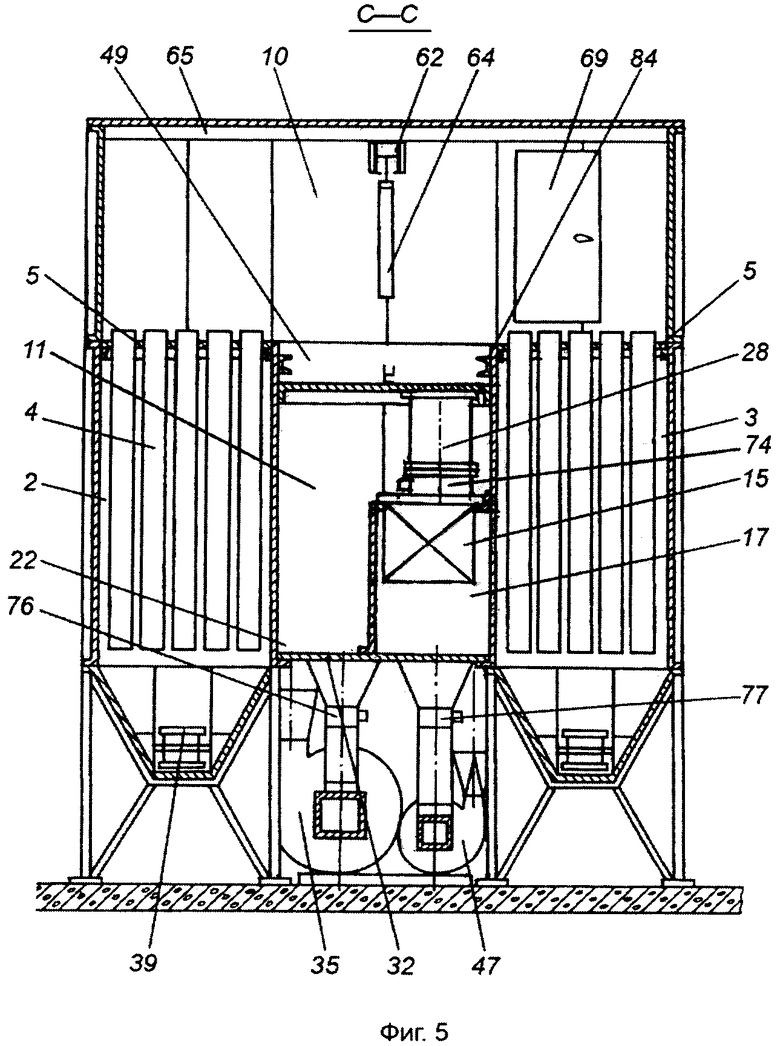

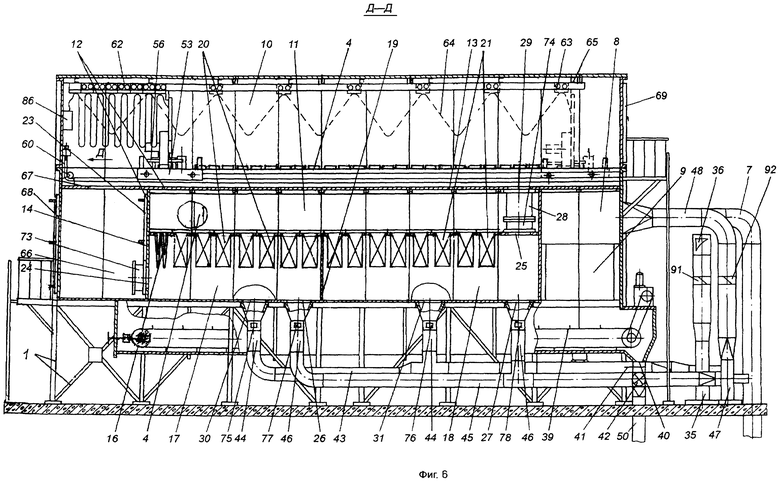

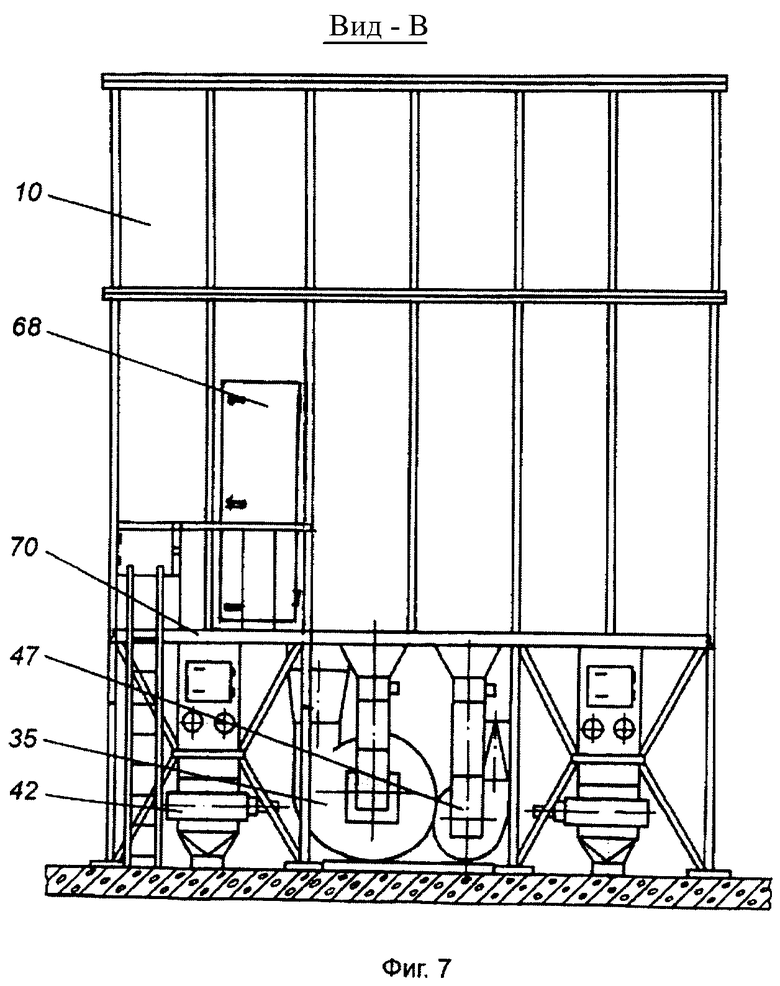

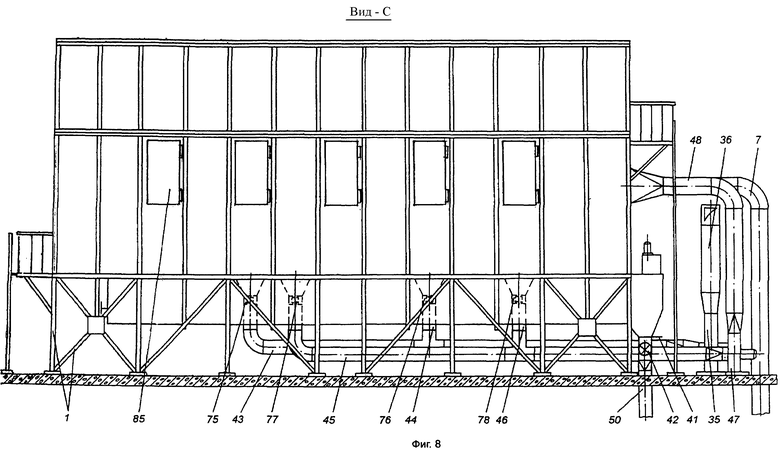

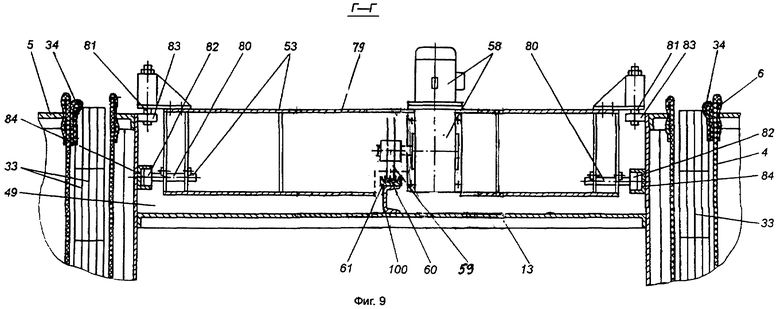

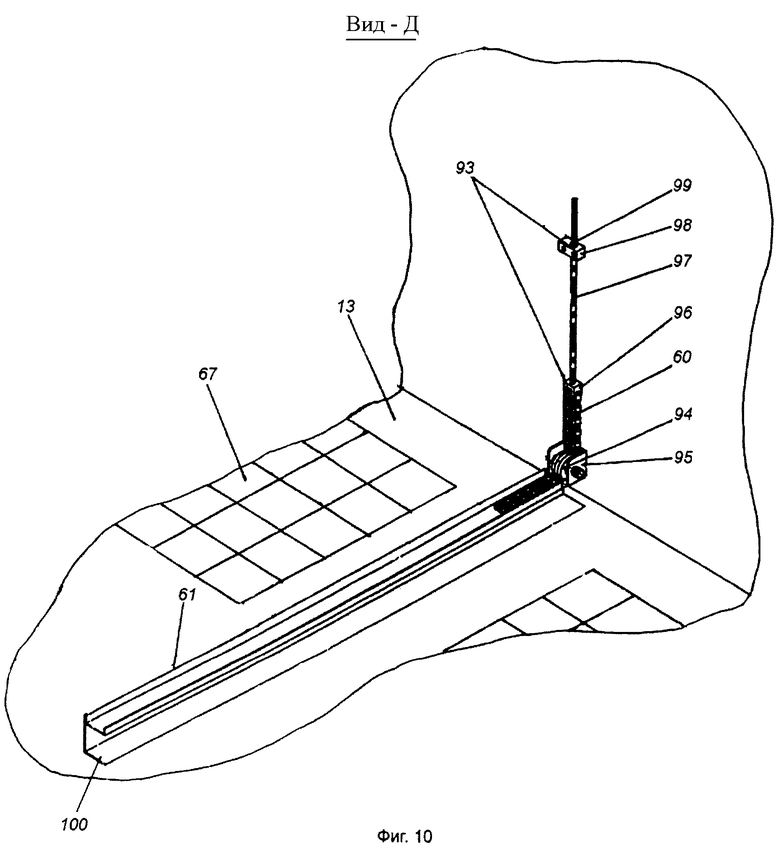

Конструкция заявляемого рукавного фильтра проиллюстрирована чертежами на фиг.1-10. На фиг.1 представлен фильтр рукавный в плане; на фиг.2 - вид А (на фиг.1) на фильтр со стороны расположения вентиляторов, подводящих трубопроводов загрязненного воздуха и рециркуляционного воздуховода; на фиг.3 - разрез А-А (на фиг.1) входной камеры для ввода загрязненного воздушного потока и расположенной над ней камеры очищенного воздуха с инспекционным коридором и регенерационной тележкой; на фиг.4 - разрез В-В (на фиг.1) инспекционной камеры и расположенной над ней камеры очищенного воздуха с инспекционным коридором и регенерационной тележкой; на фиг.5 - разрез С-С (на фиг.1) пылеулавливающих камер с фильтровальными рукавами, камер очищенного, дополнительно очищенного воздуха и дополнительного пылеулавливания, а также бункеров фильтра; на фиг.6 - разрез Д-Д фильтра (на фиг.1), содержащий входную камеру для ввода загрязненного воздуха, камеру очищенного воздуха с регенерационной тележкой и скользящим рельсовым устройством для электрокабеля, инспекционную камеру, камеры дополнительного пылеулавливания и камеру дополнительно очищенного воздуха, коллекторы вывода дополнительно очищенного и загрязненного продувочного воздуха, центробежные вентиляторы; на фиг.7 - вид В (на фиг.1) на фильтр с его торца; на фиг.8 - вид С (на фиг.1) на фильтр сбоку с предохранительными дверьми; на фиг.9 - разрез Г-Г (на фиг.1) с регенерационной тележкой и мотор-редуктором со звездочкой, находящейся в зацеплении с дуплекс-цепью, служащей «зубчатой рейкой»; на фиг.10 - вид Д (на фиг.6) на натяжное устройство дуплекс-цепи, расположенное на торцевой стенке камеры очищенного воздуха (аксонометрия повернута на 180°).

Фильтр (фиг.1) скомпонован из рамы 1, двух установленных с промежутком между их боковыми сторонами пылеулавливающих камер 2, 3 (фиг.5) с вертикально расположенными в них каркасными фильтровальными рукавами 4, закрепленными верхними открытыми концами на перфорированных пластинах 5 с помощью двойных пружинных защелкивающихся колец 6 (фиг.9), подводящих трубопроводов загрязненного воздуха 7 (фиг.2), входной камеры для ввода загрязненного воздуха 8 (фиг.6) с двускатным отклоняющимся экраном 9 (фиг.3), камеры очищенного воздуха 10, камеры дополнительно очищенного воздуха 11 (фиг.6), разделенных между собой Т-образной перегородкой 12, имеющей горизонтальную платформу 13 и опущенную вниз вертикальную стенку 14, по одну сторону от которой в камере 11 установлена по крайней мере однорядная панель воздушных ячейковых фильтров 15 типа ФЯК (фиг.5) с внутренними проволочными каркасами 16 (фиг.6) и образованием снизу панели 15 двух камер дополнительного пылеулавливания 17, 18, разделенных между собой поперечной перегородкой 19, которая разделяет панель ФЯК на две секции 20, 21. Камера дополнительно очищенного воздуха 11 (фиг.5) снабжена инспекционным коридором 22 и инспекционной дверью 23 (фиг.6). Камеры дополнительного пылеулавливания 17 и 18 снабжены на входе отверстиями для ввода очищенного воздуха 24, 25 и отверстиями для вывода загрязненного продувочного воздуха 26, 27 (фиг.6). Отверстие 25 соединено воздуховодом 28 с отверстием 29 в горизонтальной платформе 13 для вывода очищенного воздуха из камеры 10 (фиг.6). Камера дополнительно очищенного воздуха 11 снабжена отверстиями для вывода дополнительно очищенного воздуха 30, 31 (фиг.6) в режиме фильтрации, расположенными в дне 32 инспекционного коридора 22 (фиг.5).

В фильтровальные рукава 4 помещают соединяемые по длине в замок проволочные каркасы 33 (фиг.9), которые закрепляются в рукавах с помощью матерчатой петли 34, вшитой во внутренний край рукава. Петлю огибают вокруг верхнего кольца проволочного каркаса 33 и вшивают ее во внутренний шов рукава.

Фильтр также содержит по крайней мере один основной центробежный вентилятор 35 (фиг.2) и рециркуляционный воздуховод 36, бункеры 37, 38 (фиг.3), установленные под фильтровальными рукавами 4, имеющие наклонные стенки и плоское днище с разгрузочным устройством 39 (фиг.6) в виде цепного скребкового конвейера и разгрузочным отверстием 40 для удаления пыли, снабженным шиберной заслонкой 41 и фланцевым патрубком для крепления шлюзового затвора 42, коллектор вывода дополнительно очищенного воздуха 43 из камеры 11 (фиг.6), соединенный на выходе с всасывающим патрубком основного центробежного вентилятора 35, нагнетательный патрубок которого соединен с рециркуляционным воздуховодом 36, механизм регенерации секций 20, 21 панели воздушных ячейковых фильтров 15 выполнен из центробежного продувочного вентилятора 47, коллектора вывода загрязненного продувочного воздуха 45 из камер дополнительного пылеулавливания 17 и 18, соединенного на входе с отверстиями 26 и 27 через воздуховод 46, а на выходе с всасывающим патрубком центробежного продувочного вентилятора 47, нагнетательный патрубок которого соединен трубопроводом 48 подачи загрязненного продувочного воздуха с входной камерой 8 по ее центру (фиг.2). Боковые скаты двускатного отклоняющегося экрана 9 (фиг.3) герметично соединены с боковыми внутренними стенками бункеров 37, 38. Каждая из пылеулавливающих камер 2 и 3 с фильтровальными рукавами 4 установлена на индивидуальном бункере 37 и 38 (фиг.5), камера очищенного воздуха 10 установлена с охватом перфорированных пластин 5 пылеулавливающих камер 2 и 3 и над открытыми концами фильтровальных рукавов 4 с размещением горизонтальной платформы 13 Т-образной перегородки 12 ниже перфорированных пластин 5 пылеулавливающих камер 2 и 3 (фиг.5) и образованием в камере очищенного воздуха 10 инспекционного коридора 49, расположенного между пылеулавливающими камерами 2 и 3 по всей их длине и над входной камерой 8 (фиг.6). Уловленная фильтровальными рукавами пыль удаляется из бункеров 37 и 38 разгрузочными устройствами 39 и через разгрузочные отверстия 40 при открытых шиберных заслонках 41 подается шлюзовыми разгрузителями в вертикальные трубопроводы 50, по которым пыль ссыпается в тройник (на фиг. не показан), установленный в производственном помещении. Тройник разгружается в закрытый цепной конвейер производства «Грейн-Вуд», который проходит через отверстие в стене и выгружает пыль в контейнер, установленный на открытой промышленной площадке (на чертежах не показан). Механизм регенерации фильтровальных рукавов 4 выполнен в виде двух центробежных вентиляторов 51, 52, установленных на регенерационной тележке 53 с расположением корпусов вентиляторов по схеме ПР 90° и Л 90° и присоединением к их нагнетательным патрубкам продувочных дефлекторов 54 с внутренними направляющими лопатками 55 и боковыми крыльями 56 (фиг.1, 6), которые выполнены с обеспечением перекрытия ими трех рядов фильтровальных рукавов 4 обеих пылеулавливающих камер 2 и 3 при продувке дефлекторами 54 среднего ряда фильтровальных рукавов, и консольно закреплены посредством угольников 57 на регенерационной тележке 53 с образованием транспортного зазора между дефлекторами 54 и открытыми концами фильтровальных рукавов 4. Механизм управления регенерацией фильтровальных рукавов выполнен в виде регенерационной тележки 53 (фиг.9), размещенной в инспекционном коридоре 49 камеры очищенного воздуха 10 с установленным на ней мотор-редуктором 58 и приводной звездочкой 59 на его выходном валу, дуплекс-цепью 60, служащей «зубчатой рейкой», уложенной с натяжением в [-образной направляющей 61, которая закреплена на поддерживающей опоре 100, установленной на горизонтальной платформе 13 инспекционного коридора 49 камеры очищенного воздуха 10 по его центру, с образованием «реечного зацепления» приводной звездочки 59 мотор-редуктора 58 с дуплекс-цепью 60, а также скользящим рельсовым устройством 62 (фиг.6) с ходовыми тележками 63 для электрокабеля 64, установленными на потолочных балках 65 камеры очищенного воздуха 10 над инспекционным коридором 49. Фильтр снабжен инспекционной камерой 66 (фиг.6), которая установлена под горизонтальной платформой 13 с охватом вертикальной стенки 14 Т-образной перегородки 12 и инспекционной двери 23 и имеет отверстие 67 в горизонтальной платформе 13 для выхода очищенного воздуха из камеры 10 и отверстие 24, расположенное в вертикальной стенке 14, для входа очищенного воздуха в камеру дополнительного пылеулавливания 17, и входную дверь 68. Камера очищенного воздуха 10 снабжена инспекционной дверью 69 (фиг.2, 5, 6), а электрокабель 64 подключен к электрошкафу 86. Вход в инспекционную камеру 66 осуществляется через площадку 70 (фиг.1). Механизм управления регенерацией секций 20, 21 панели воздушных ячейковых фильтров 15 выполнен из восьми управляемых воздушных заслонок:

- 71, 72, установленных в подводящих трубопроводах загрязненного воздуха перед входной камерой 8 фильтра (фиг.1);

- 73, 74, установленных на входе в отверстия 24, 25 камер дополнительного пылеулавливания 17 и 18 (фиг.6);

- 75, 76, установленных на воздуховодах 44 коллектора вывода дополнительно очищенного воздуха 43 из камеры 11 (фиг.6);

- 77, 78, установленных на воздуховодах 46 коллектора вывода загрязненного продувочного воздуха 45 из камер 17 и 18 (фиг.6).

Регенерационная тележка 53 содержит раму 79 (фиг.9), которая снабжена четырьмя горизонтальными 80 и четырьмя вертикальными 81 полуосями с установленными на них ходовыми 82 и центрирующими 83 шарикоподшипниковыми роликами. Ходовые ролики 82 регенерационной тележки 53 установлены в направляющих профильных рельсах 84, закрепленных на боковых стенках инспекционного коридора 49 камеры очищенного воздуха 10 (фиг.5). Пылеулавливающие камеры 2 и 3 снабжены предохранительными дверями 85. Рециркуляционный воздуховод 36 снабжен огнезадерживающими клапанами 87, 88.

При этом огнезадерживающий клапан 87 выполнен нормально открытым, а клапан 88 нормально закрытым. На выходе из клапана 88 установлен квадратный отвод 89, развернутый открытым отверстием 90 вниз, сообщающимся с атмосферой. При возникновении пожара огнезадерживающий клапан 87 закрывается, а клапан 88 открывается, обеспечивая выброс воздуха из фильтра вентилятором 35 через отверстие 90 отвода 89 в атмосферу. Рециркуляционный воздуховод 36 и трубопровод 48 для подачи загрязненного продувочного воздуха во входную камеру снабжены дроссельными заслонками 91 и 92 для вывода основного 35 и продувочного 47 вентиляторов на расчетные режимы.

Натяжное устройство 93 дуплекс-цепи 60 (фиг.1, 10) состоит из направляющего ролика 94, ось которого установлена в опоре 95, закрепленной на торцовой стенке камеры очищенного воздуха 10, серьги 96, соединенной с дуплекс-цепью 60 штифтом и со шпилькой 97, пропущенной через отверстие в настенной опоре 98 и регулировочной гайки 99, установленной на шпильке 97. При закручивании гайки 99 происходит натяжение дуплекс-цепи 60.

Для обеспечения пожарной безопасности фильтр снабжен стандартными системами:

- заземления фильтра;

- предотвращения пыленакопления в бункерной части фильтра;

- обнаружения возгорания пыли в фильтре и пожаротушения;

- огнезадержания при возникновении пожара в фильтре для предотвращения попадания огня в воздухораспределитель, устанавливаемый в цехе, и подводящие транспортные трубопроводы.

Названные системы обеспечения пожарной безопасности в фильтре в заявляемом решении не рассматриваются.

Рукавный фильтр может работать в трех режимах.

1. Все фильтровальные рукава 4 и секции 20, 21 панели воздушных ячейковых фильтров 15 находятся в режиме фильтрации.

2. Осуществляется порядная регенерация фильтровальных рукавов обеих пылеулавливающих камер путем обратной продувки рукавов очищенным воздухом с помощью дополнительных центробежных вентиляторов 51, 52, расположенных на передвижной регенерационной тележке. При этом в двух соседних рядах фильтровальных рукавов с продуваемым рядом прекращается режим фильтрации, а остальные фильтровальные рукава 4 и секции 20, 21 панели воздушных ячейковых фильтров 15 находятся в режиме фильтрации.

3. Режим регенерации панели 15 воздушных ячейковых фильтров (обратной посекционной продувкой воздушных ячейковых фильтров дополнительно очищенным воздухом с помощью продувочного вентилятора 47 в режиме всасывания).

Режимы 1 и 2 осуществляются при работающем технологическом оборудовании, а режим 3 при выключенном технологическом оборудовании, после окончания рабочих смен.

Фильтр в режиме фильтрации (фиг.2) работает следующим образом. Загрязненный воздух, содержащий древесную шлифовальную пыль и подлежащий очистке, из подводящих транспортных трубопроводов 7 поступает в верхнюю часть входной камеры 8 для ввода загрязненного воздуха. Воздушные потоки опускаются вниз и поступают в бункеры 37 и 38 (фиг.3) и далее в пылеулавливающие камеры 2 и 3 (фиг.5), в которых размещены вертикально расположенные фильтровальные рукава 4 с внутренними составными проволочными каркасами 33 с наружной рабочей поверхностью. При этом частицы пыли с размером более 150 мкм отделяются от воздуха во входной камере 8, выполняющей роль пылеосадительной камеры, и выпадают в бункерах 37 и 38 фильтра.

Воздух, запыленный мелкими частицами с размерами менее 150 мкм, поступает в зону фильтровальных рукавов 4. При этом воздух проходит через ткань рукавов по всей их высоте и попадает через открытую часть рукавов 4 в камеру очищенного воздуха 10. Поскольку рукава 4 изготовлены из глазированного полиэстера, который не удерживает на своей рабочей поверхности пылевой слой, то пыль стекает с рукавов и опускается в бункеры 37, 38, из которых скребковыми цепными конвейерами 39 (фиг.6) удаляется через разгрузочные отверстия 40 и шлюзовые затворы 42 в вертикальные трубопроводы 50, по которым ссыпается в собирающий тройник, установленный в производственном помещении. Из тройника пыль попадает в загрузочное отверстие закрытого цепного скребкового конвейера, который перемещает пыль в контейнер, установленный на открытой промышленной площадке. Незначительная часть пыли остается внутри фильтровальной ткани рукавов. В режиме фильтрации открыты управляемые воздушные заслонки:

- 71, 72, расположенные на подводящих трубопроводах загрязненного воздуха (фиг.1);

- 73, 74, расположенные на входе в отверстия 24 и 25 камер дополнительного пылеулавливания 17 и 18 (фиг.6);

- 75, 76, расположенные на выходе из отверстий 30, 31 камеры дополнительно очищенного воздуха 11 и установленные на воздуховодах 44 коллектора вывода дополнительно очищенного воздуха 43.

В режиме фильтрации закрыты управляемые воздушные заслонки 77, 78, расположенные на выходе из отверстий 26, 27 камер дополнительного пылеулавливания 17 и 18 и установленные на воздуховодах 46 коллектора вывода загрязненного продувочного воздуха 45. Очищенный в рукавах 4 воздух, содержащий древесные частицы с размером менее 10 мкм, из камеры 10 входит в камеры дополнительного пылеулавливания 17 и 18 двумя путями:

- в камеру 17 через отверстия 67 в горизонтальной платформе 13, инспекционную камеру 66 и открытую управляемую воздушную заслонку 73 (фиг.6);

- в камеру 18 через отверстие 29 в горизонтальной платформе 13, воздуховод 28 и открытую управляемую воздушную заслонку 74 (фиг.6).

Из камер дополнительного пылеулавливания 17 и 18 очищенный воздух проходит через секции 20, 21 панели воздушных ячейковых фильтров ФЯК с внутренними каркасами 6 в камеру дополнительно очищенного воздуха 11 (фиг.6), из которой через отверстия 30, 31 в дне 32 инспекционного коридора 22 (фиг.5) выходит через открытые управляемые воздушные заслонки 75, 76 по воздуховодам 44 в коллектор вывода дополнительно очищенного воздуха 43 (фиг.6).

Из коллектора 43 дополнительно очищенный воздух подается основным центробежным вентилятором 35 в рециркуляционный воздуховод 36. При этом огнезадерживающий клапан 87 открыт, а огнезадерживающий клапан 88 закрыт. Из рециркуляционного воздуховода 36 дополнительно очищенный воздух поступает в воздухораспределитель, установленный в производственном помещении (на чертежах не показан). Фильтровальные рукава 4 пылеулавливающих камер 2 и 3 будут находиться в режиме фильтрации расчетное время, контролируемое посредством реле времени, после срабатывания которого начинается режим регенерации рукавов 4. Длительность режима фильтрации, характеризующего длительность перерыва между периодами регенерации, зависит от величины начальной концентрации древесной пыли Сн, мг/м3, в подводящих трубопроводах загрязненного воздуха 7 и устанавливается на реле времени. Для цехов белого шлифования Сн≈3000 мг/м3, а для цехов шлифования фанеры Сн≈6950 мг/м3.

Фильтр с трехступенчатой системой очистки воздуха при коэффициентах очистки воздуха во входной камере η1=0,5, фильтровальных рукавов η2=0,999, панели воздушных ячейковых фильтров типа ФЯК класса F8/9 (EU8/9) индекса 8841 η3=0,98 обеспечивает суммарный коэффициент очистки воздуха

η1,2,3=1-(1-η1)(1-η2)(1-η3)=1-(1-0,5)(1-0,999)(1-0,98)=0,99999, коэффициент проскока N1,2,3=(1-η1,2,3)=0,00001 и эффективность очистки E1,2,3=100 η1,2,3=99,999%.

Второй режим регенерации фильтровальных рукавов (очистки критически запыленной ткани рукавов от пыли до равновесно запыленного состояния) осуществляется методом последовательной обратной продувки рядов рукавов обеих пылеулавливающих камер 2 и 3 очищенным воздухом с помощью перемещающейся регенерационной тележки.