Предметсм изобретения является иресс-форма для изготовления формованных каблуков, состоящая из верхней П.ЧИТЫ, нижней и средней, снабженной гнездами.

Предлагаемая пресс-форма, по сравнению с известными подобного типа пресс-формами, позволяет получать формованные микропористые каблуки из сырой резиновой смеси.

Особенность формы состоит в том, что верхняя и нижняя плиты снабжены соосно расположенными пуансонами, входящими в гнезда средней плиты.

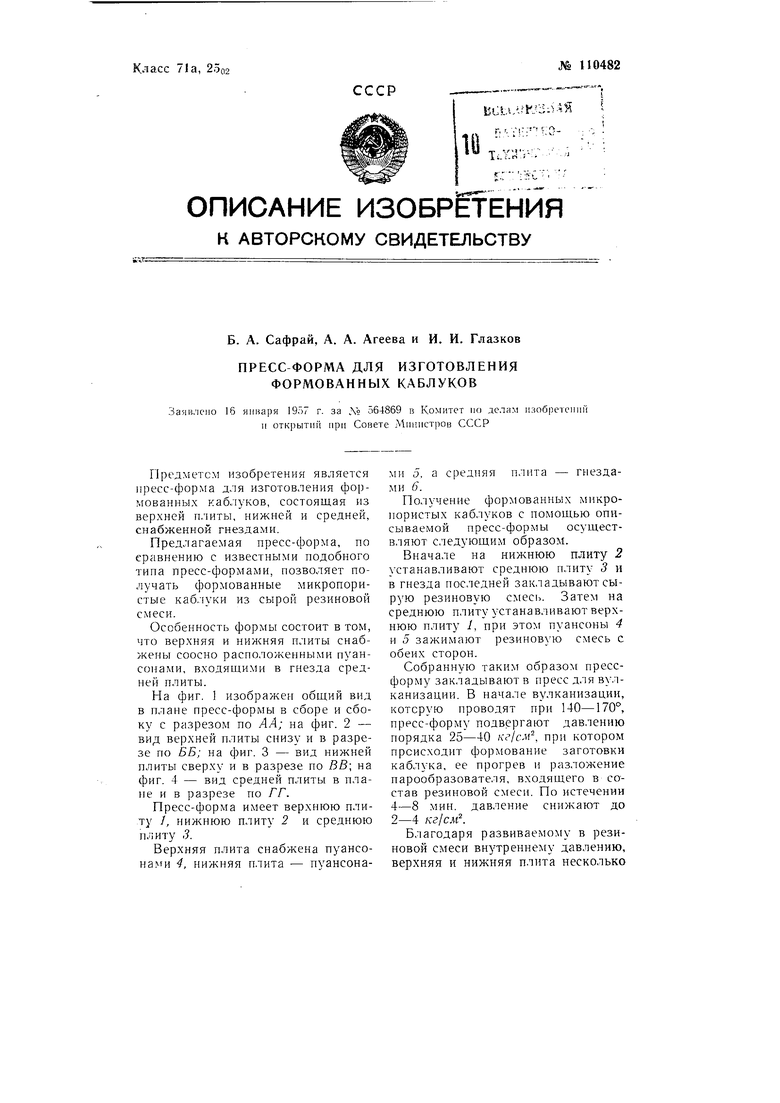

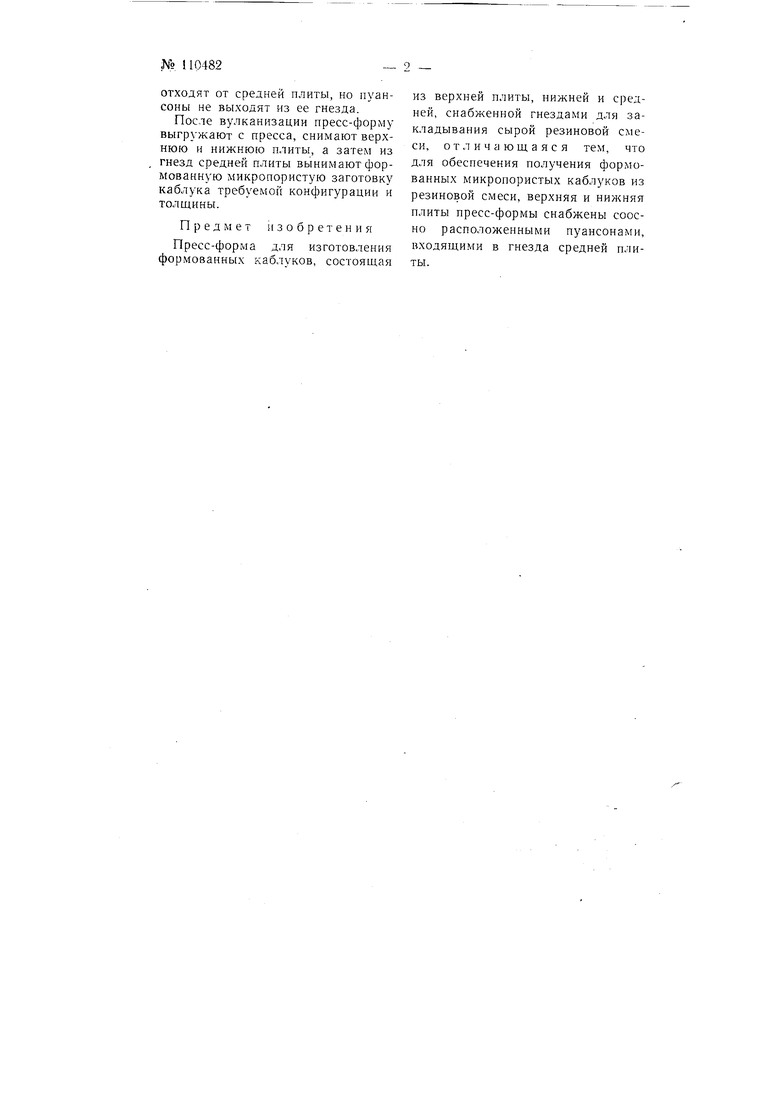

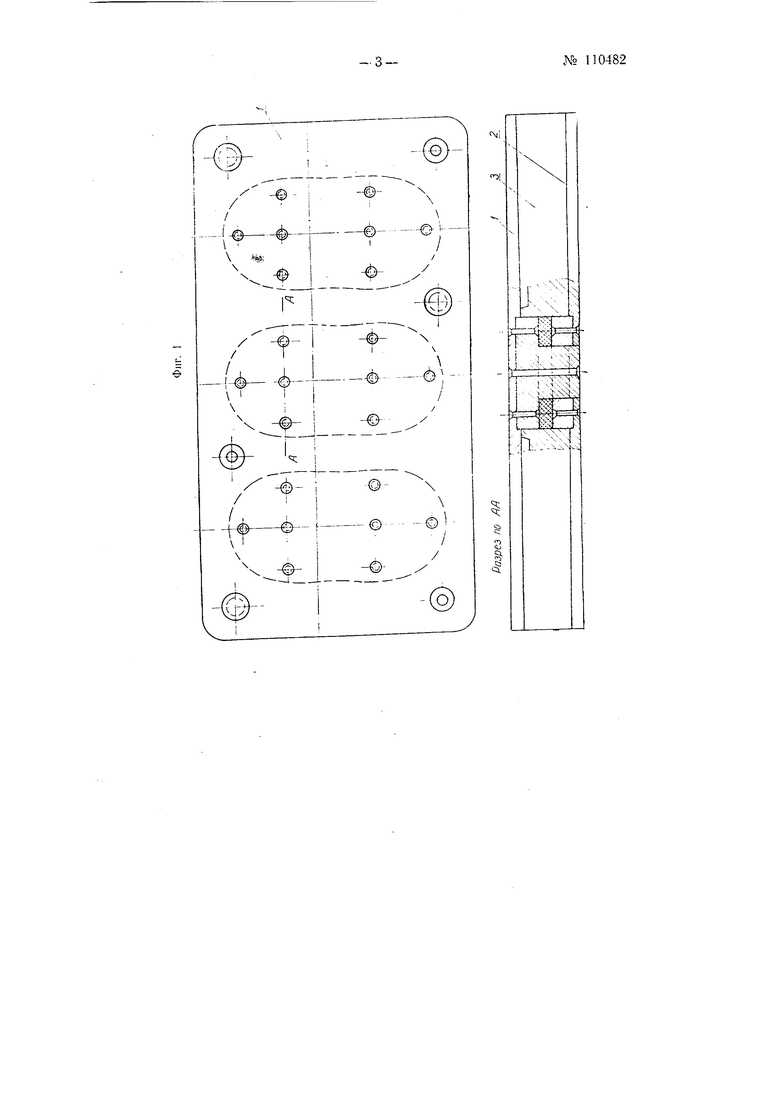

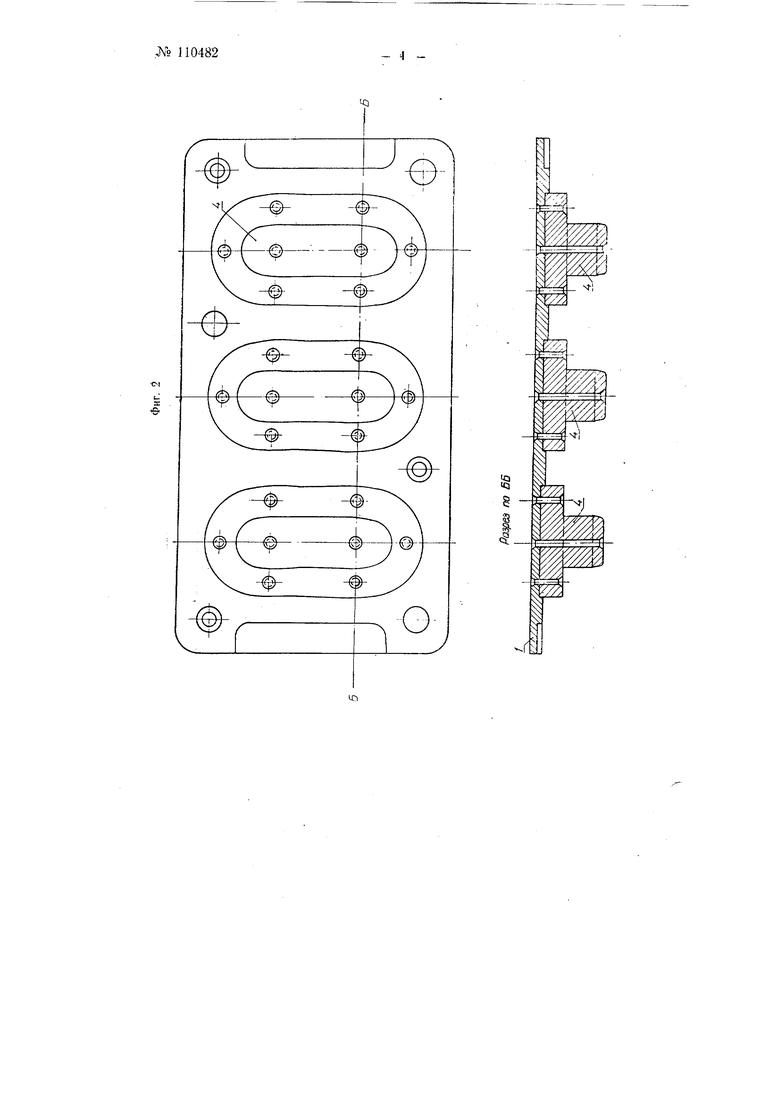

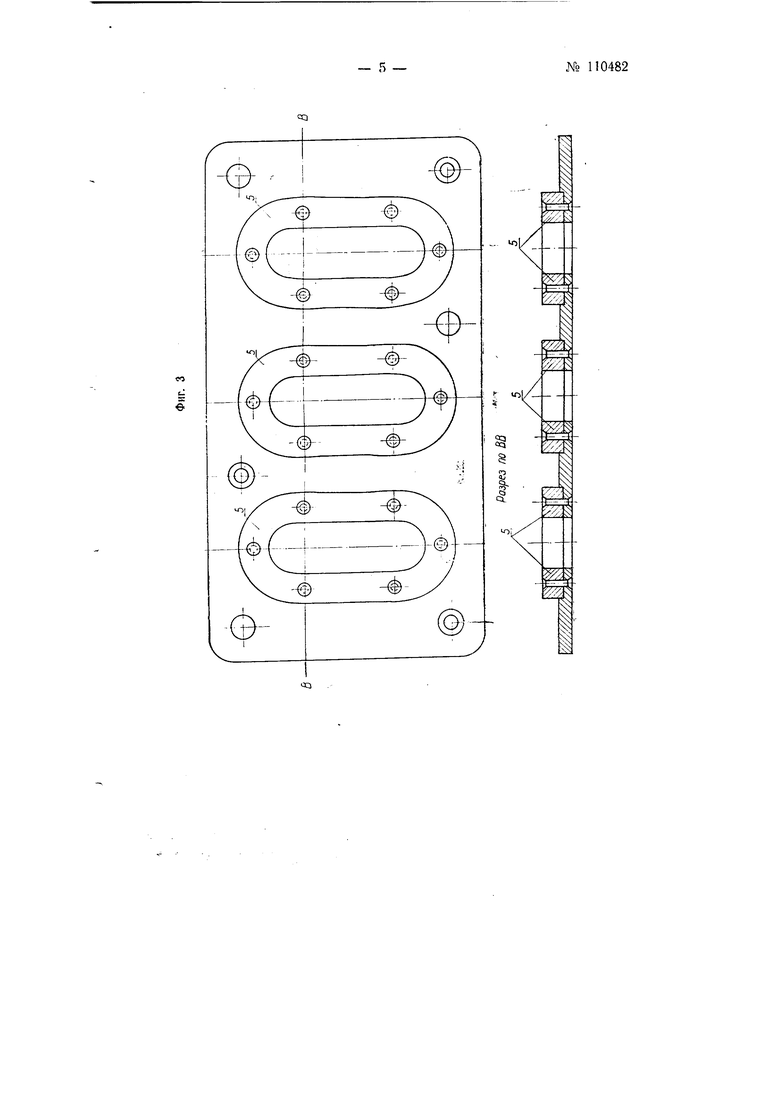

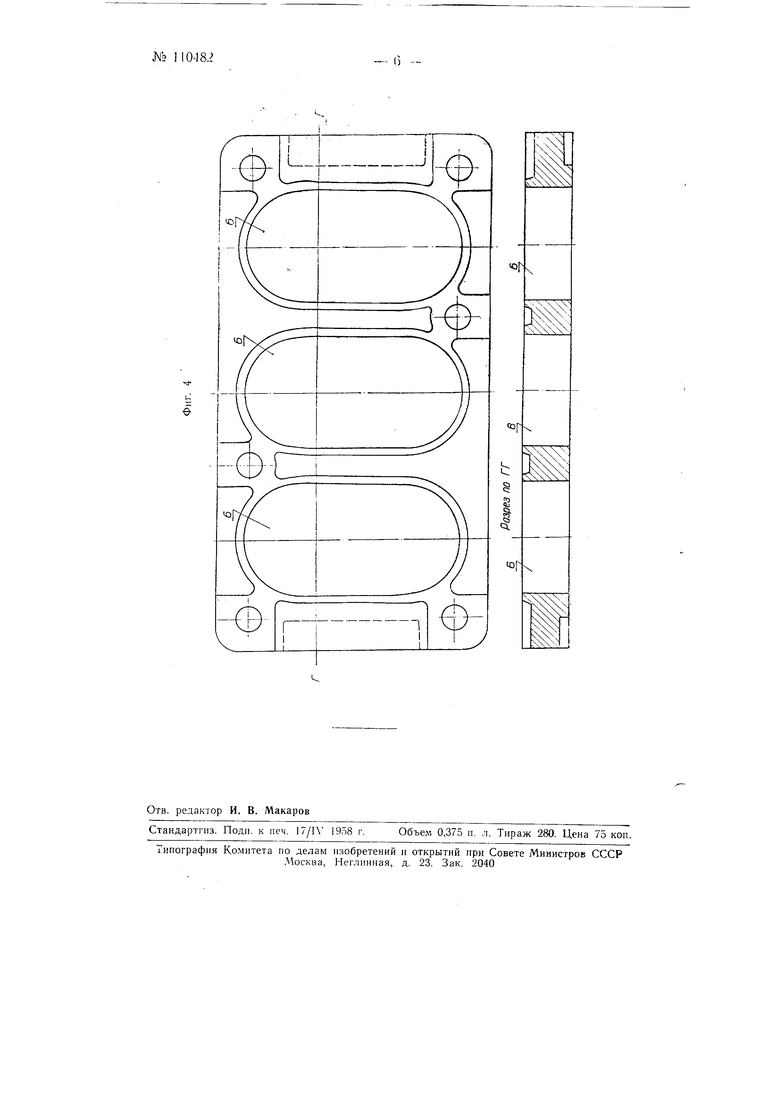

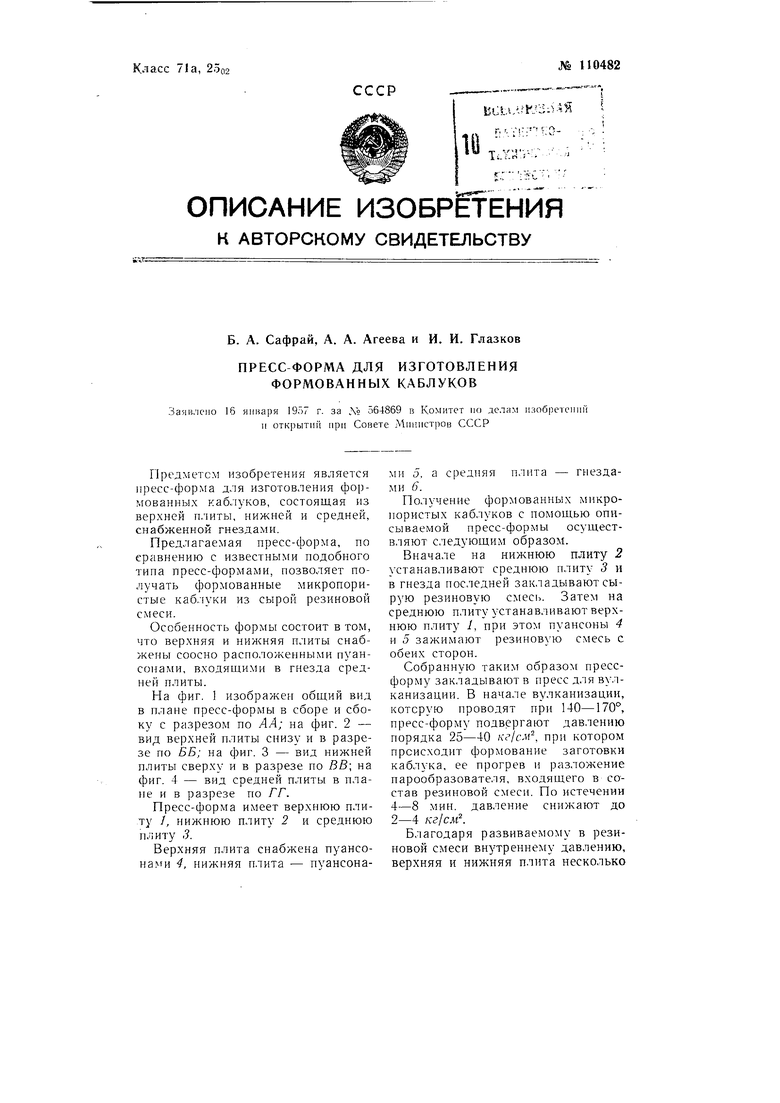

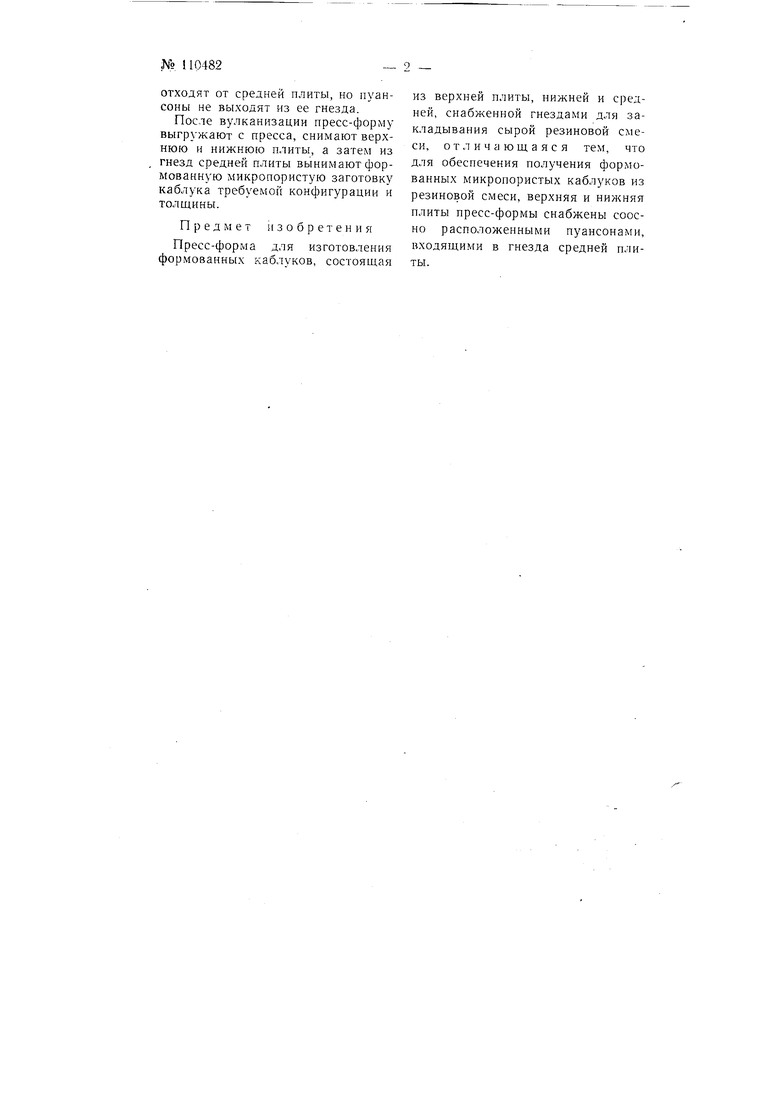

На фиг. 1 изображен общий вид в плане пресс-формы в сборе и сбоку с разрезом по АА; на фиг. 2 - вид верхней плиты снизу и в разрезе по ББ; на фиг. 3 - вид нижней плиты сверху и в разрезе по ВВ , на фиг. 4 - вид средней плиты в пла}ie и в разрезе по ГГ.

Пресс-форма имеет верхнюю плиту /, нижнюю плиту 2 и среднюю плиту 3.

Верхняя плита снабжена пуансонами 4, нижняя плита - пуансонами 5, а средняя плита - гнездами 6.

Получение формованных микропористых каблуков с помощью описываемой пресс-формы осуществляют следующим образом.

Вначале на нижнюю плиту 2 устанавливают среднюю плиту 3 и в гнезда последней закладывают сырую резиновую смесь. Затем на среднюю плиту устанавливают верхнюю плиту 1, при этом пуансоны 4 и 5 зажимают резиновую смесь с обеих сторон.

Собранную таким образом прессформу закладывают в пресс для вулканизации. В начале вулканизации, которую проводят при 140-170 пресс-форму подвергают давлению порядка 25-40 кг/см, при котором происходит формование заготовки каблука, ее прогрев и разложение парообразователя, входящего в состав резиновой смеси. По истечении 4-8 мин. давление снижают до 2-4 кг/см

Благодаря развиваемому в резиновой смеси внутреннему давлению, верхняя и нижняя плита несколько № 110482 -2 отходят от средней плиты, но пуансоны не выходят из ее гнезда. После вулканизации пресс-форму выгружают с пресса, снимают верхнюю и нижнюЕо плиты, а затем из гнезд средней плиты вынимают формованную микропористую заготовку каблука требуемой конфигурации и толщины. Предмет изобретения Пресс-форма для изготовления формованнь х каблуков, состоящая - из верхней плиты, нижней и сред„ей, снабженной гнездами для за ладывания сырой резиновой отличающаяся тем, что Д1я обеспечения получения формованных микропористых каблуков из резиновой смеси, верхняя и нижняя плиты пресс-формы снабжены соосно расположенными пуансонами, входящими в гнезда средней плиты.

/

ХПЩ

IT-Ич --1

h Щ

I.L.-.

//Z

Ш--)

м///; J

6ч

orсор

щг

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1957 |

|

SU111169A2 |

| Резиновый каблук | 1941 |

|

SU63344A1 |

| Пресс-форма с обогревом для изготовления изделий из микропористой резины | 1957 |

|

SU118609A2 |

| Прессформа для изготовления резиновых изделий | 1940 |

|

SU65068A1 |

| Прессформа для изготовления резиновых образцов | 1952 |

|

SU94690A1 |

| УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ФОРМОВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1939 |

|

SU56417A1 |

| Способ формования и вулканизации тонкостенных резиновых изделий | 1940 |

|

SU61734A1 |

| ПРЕСС-ФОРМА МАЛООТХОДНАЯ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С ЕЕ ПОМОЩЬЮ | 2008 |

|

RU2400360C2 |

| Прессформа для изготовления подошв сандалий и т.п. | 1940 |

|

SU60020A1 |

| Пресс-форма для изготовления кольцевых резиновых изделий | 1980 |

|

SU897562A1 |

Авторы

Даты

1957-01-01—Публикация

1957-01-16—Подача